Производство медной проволоки: Производство медной катанки

Содержание

Проволока медная | Проволока

Description

ООО «КАБЕЛЬНЫЙ ЗАВОД «ЦВЕТЛИТ» принимает заказы на изготовление медной проволоки.

Для размещения заказа связаться с отделом продаж:

Телефоны: +7 (8342) 29-16-38, +7 (8342) 29-16-39, +7 (8342) 29-16-23

Проволока медная обладает высокой электропроводностью, пластичностью, прочностью на изломах, устойчивостью к коррозии и используется для изготовления разнообразных видов электропроводки. Проволока является отличными проводником электрического тока и применяется в электроэнергетике, машиностроении, в телекоммуникационной отрасли и т.д.

|

Диаметр проволоки, мм

|

Диаметр проволоки, мм

|

Диаметр проволоки, мм

|

|

1,12±0,01

|

1,72±0,01

|

2,48±0,01

|

|

1,15±0,01

|

1,73±0,01

|

2,50±0,01

|

|

1,18±0,01

|

1,74±0,01

|

2,55±0,01

|

|

1,20±0,01

|

1,76±0,01

|

2,56±0,01

|

|

1,21±0,01

|

1,78±0,01

|

2,62±0,01

|

|

1,24±0,01

|

1,80±0,01

|

2,67±0,01

|

|

1,25±0,01

|

1,82±0,01

|

2,70±0,01

|

|

1,26±0,01

|

1,87±0,01

|

2,72±0,01

|

|

1,34±0,01

|

1,92±0,01

|

2,87±0,01

|

|

1,35±0,01

|

1,99±0,01

|

2,90±0,01

|

|

1,36±0,01

|

2,00±0,01

|

2,95±0,01

|

|

1,37±0,01

|

2,05±0,01

|

3,05±0,01

|

|

1,40±0,01

|

2,08±0,01

|

3,08±0,01

|

|

1,46±0,01

|

2,10±0,01

|

3,10±0,01

|

|

1,50±0,01

|

2,12±0,01

|

3,15±0,01

|

|

1,55±0,01

|

2,13±0,01

|

3,16±0,01

|

|

1,56±0,01

|

2,15±0,01

|

3,18±0,01

|

|

1,61±0,01

|

2,18±0,01

|

3,27±0,01

|

|

1,62±0,01

|

2,20±0,01

|

3,28±0,01

|

|

1,63±0,01

|

2,22±0,01

|

3,29±0,01

|

|

1,65±0,01

|

2,29±0,01

|

3,46±0,01

|

|

1,66±0,01

|

2,30±0,01

|

3,48±0,02

|

|

1,68±0,01

|

2,42±0,01

|

3,50±0,02

|

|

1,69±0,01

|

2,45±0,01

|

3,52±0,02

|

Медная проволока оптом от ПКФ «УТМК» в Челябинске

| Сплав: ММ, МТ | Доставка по РФ |

| Цена: 605 р/кг | Резка в размер |

Доставка осуществляется одним из вариантов:

Оплата безналичным расчетом. | |

Теги: медный прокат

| Наименование | Наличие, кг | Цена р/кг с НДС | |

Проволока ММ | |||

| ММ 0,35 на катушках | 24 | 605,00 | |

| ММ 0,40 на катушках | 12 | 605,00 | |

| ММ 0,70 на катушках/бухтах | 67 | 605,00 | |

| ММ 0,80 на катушках/бухтах | 67 | 605,00 | |

| ММ 1,00 в бухтах | 23 | 605,00 | |

| ММ 1,40 в бухтах | 33 | 605,00 | |

| ММ 1,50 в бухтах | 19 | 605,00 | |

| ММ 1,80 в бухтах | 18 | 605,00 | |

| ММ 2,00 в бухтах | 48 | 605,00 | |

| ММ 4,00 в бухтах | 85 | 605,00 | |

| ММ 5,00 в бухтах | 67 | 605,00 | |

Проволока МТ | |||

| МТ 0,40 на катушках | 17 | 605,00 | |

| МТ 0,50 на катушках | 34 | 605,00 | |

*Теоретическая масса является справочной величиной, продукция отгружается по фактической массе.

Актуальное наличие и стоимость вы можете узнать направив запрос на эл.почту:

[email protected]; [email protected]

+7(351)217-15-22, 776-59-98.

Интересует недорогая медная проволока? В ПКФ «УТМК» вы можете купить данный вид металлопроката по доступной цене.

Производство медной проволоки осуществляется посредством вытяжки металла на специальном оборудовании. Проволока может изготавливаться из мягкой или твердой меди.

- Первый вариант востребован в электротехнической сфере, при выполнении ремонтных и крепежных работ, создании обмоток.

- Твердую медь применяют при работе с электричеством, а также для создания инженерных коммуникаций – проводов, кабелей.

Ассортимент представлен проволоками, которые различаются степенью примесей.

- М1 – проволока, в составе которой минимальное количество примесей. Она обладает высокой электропроводимостью.

- М2 имеет в своем составе разные примеси, является более прочной, поэтому применяется в работах под давлением.

Среди основных преимуществ проволоки из меди следует отметить высокую пластичность, тепло- и электропроводимость, огнеупорность, устойчивость к коррозийным процессам, простоту монтажа и демонтажа. При необходимости наши специалисты помогут вам подобрать подходящую марку изделия, ширину и диаметр сечения, а также другие характеристики.

Чтобы заказать медную проволоку, просто позвоните в ПКФ «УТМК» по телефонам +7 (351) 217-15-22, +7 (351) 776-59-98.

Процесс производства медной проволоки

| by Grauer Weil

Медные кабели и провода широко используются в электронной промышленности. Вы когда-нибудь задумывались, как изготавливаются медные провода? Медь — это металл, который в основном используется для изготовления медных проводов. Для производства медных проводов необходимо пройти много этапов. Все этапы производства медных проводов должны гарантировать, что качество сформированного таким образом медного провода соответствует международным стандартам рынка.

Дробление, добыча и измельчение меди

Металлическая медь измельчается и добывается на самом первом этапе производства медной проволоки. Следующий шаг включает в себя измельчение металла на больших машинах, чтобы его можно было превратить в металл. Далее из него удаляют расточительство и извлекают медь.

Превращение меди в катод

В превращении меди в медный катод участвуют различные процессы. Оксидные руды выщелачивают слабым кислым раствором с образованием раствора медного купороса. Затем проводится электролиз, после чего переработанная медь выплавляется и принимает другую форму. После процесса электролиза и плавки ионы чистой меди электронно качаются между анодами. Образовавшиеся таким образом катоды превращаются в провода.

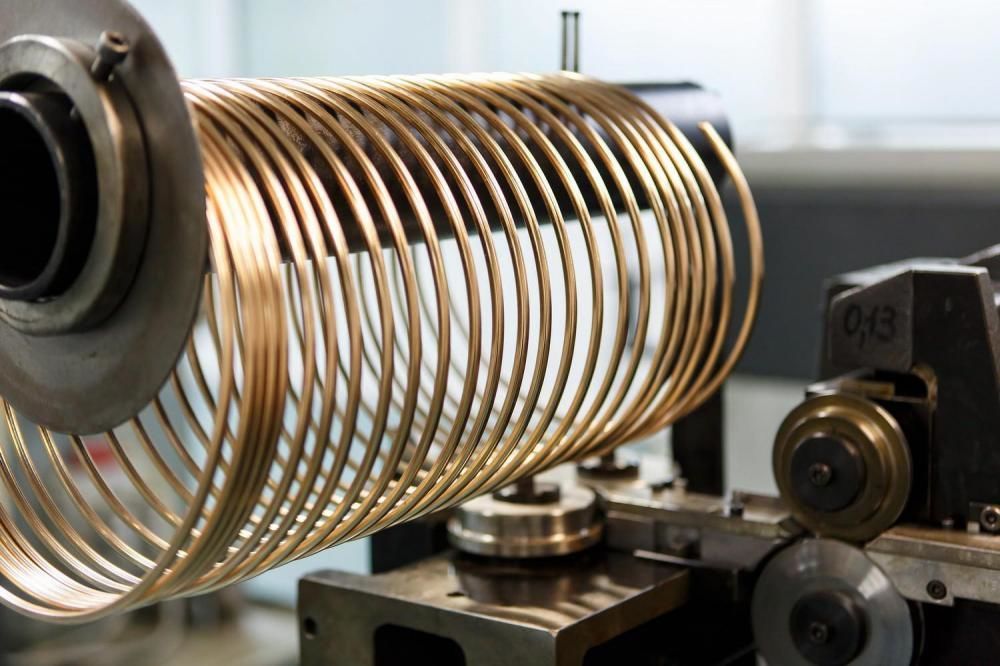

Чертеж

Медь вытягивается для изготовления проводов различного сечения. Во время этого процесса размер меди уменьшается за счет использования различных красителей. Смазки для волочения медной проволоки используются для увеличения срока службы красителей и химикатов, используемых в процессе. Покупайте высококачественные смазки для волочения медной проволоки от лучших химических производителей Индии, чтобы сделать процесс волочения проволоки эффективным. После волочения медной проволоки проволока становится чрезвычайно тонкой и ковкой.

Смазки для волочения медной проволоки используются для увеличения срока службы красителей и химикатов, используемых в процессе. Покупайте высококачественные смазки для волочения медной проволоки от лучших химических производителей Индии, чтобы сделать процесс волочения проволоки эффективным. После волочения медной проволоки проволока становится чрезвычайно тонкой и ковкой.

Процесс отжига

После процесса волочения медную проволоку помещают в электрическую печь, чтобы она стала мягкой. Температура печи повышается до 1000 градусов по Фаренгейту. Этот этап выполняется в воде, чтобы можно было остановить окисление. Вода очищает, а также охлаждает проволоку во время процесса. Этот процесс происходит, чтобы сделать медную проволоку мягкой.

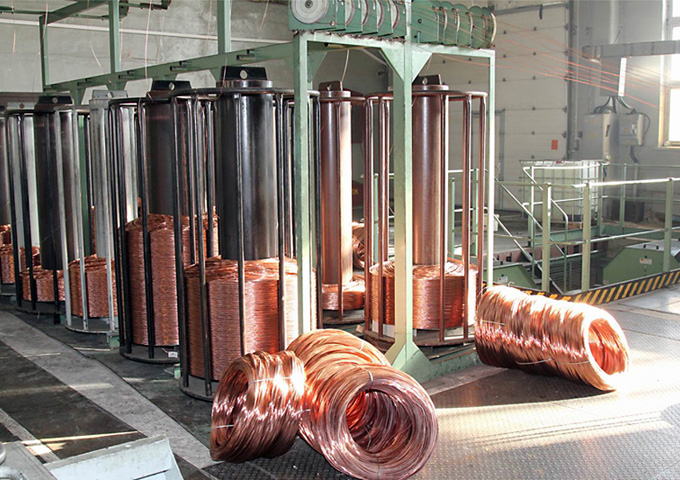

Процесс скручивания

После процесса отжига медные провода разных размеров скручиваются или скручиваются вместе. Эти провода затем проходят через процесс намотки, чтобы улучшить отделку проводов.

Процесс лужения

При горячем окунании происходит процесс травления, затем покрытие покрывается и наматывается на катушки. Затем проводят гальваническое покрытие путем погружения проволоки в химическую ванну, а затем нанесение покрытия в присутствии электрического тока.

Скручивание и плетение проводов

Следующий процесс включает скручивание и плетение проводов. Некоторые операторы привыкли выполнять этот процесс легко и эффективно.

Процесс прокладки кабеля и оболочки

В этом процессе различные медные провода соединяются и объединяются в один кабель или оболочку.

После того, как провода подключены, они используются для различных целей. Они используются в различных отраслях промышленности и для различных целей. Выбирайте лучших производителей медных проводов и покупайте медные провода высокого качества для промышленных целей.

Как производится медный кабель

Экскурсия по заводу по производству медных проводов и кабелей знакомит нас со сложными процессами, связанными с производством этого основного продукта.

Arlyn S. Powell, Jr.

Медные провода и кабели являются основными средами, которые устанавливают большинство подрядчиков по прокладке кабелей, и большинство руководителей кабельных заводов несут ответственность за техническое обслуживание. И все же, несмотря на то, что мы работаем с этими продуктами изо дня в день, мы когда-нибудь задавались вопросом: «Откуда берется медная проволока? Как она производится?»

Журналистов часто приглашают на пресс-туры по производственным предприятиям, но редко у рабочего мужчины или женщины есть такая возможность, даже если у него или у нее есть время. Итак, мы собираемся провести для вас краткую экскурсию по производству медных проводов и медных кабелей компании Cable Systems International (csi) в Финиксе, штат Аризона. Несмотря на то, что csi производит ряд различных проводов и кабелей (в том числе кабель категории 3 для жилых помещений и кабель категории 5 для помещений), мы рассмотрим процесс изготовления кабеля с пластиковой изоляцией (рис. ), по которому проходят телефонные линии и линии передачи данных от центральный офис или распределительные шкафы в районы или здания.

), по которому проходят телефонные линии и линии передачи данных от центральный офис или распределительные шкафы в районы или здания.

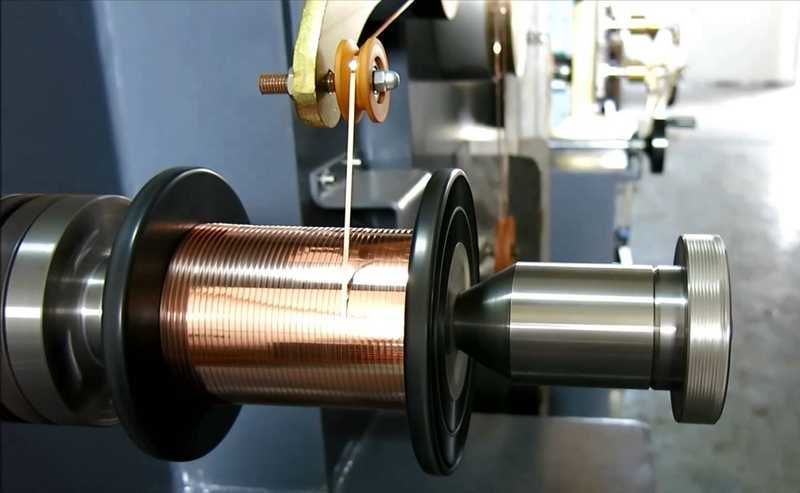

Волочение проволоки – первый этап

Первый этап производственного процесса происходит на волочении проволоки №1. Здесь 15 000-фунтовые бухты медного стержня диаметром 5/16 дюйма (или 2 американского калибра проволоки) из близлежащих медных рудников в Аризоне превращаются в медную проволоку (см. «Где csi берет медь?», стр. 58). Во время волочения проволоки медный стержень протягивается через ряд синтетических алмазных матриц, размер которых постепенно уменьшается. Стержень и матрицы залиты охлаждающей жидкостью и синтетической смазкой, чтобы увеличить срок службы матриц и предотвратить перегрев медной проволоки. В результате получается 5000-футовая катушка из медного провода 10, 12 или 14 awg.

Затем моток медного провода переносится мостовым краном в изоляционную зону завода, где один виток может питать изолирующую линию в течение двух дней. Каждая изолирующая линия выполняет несколько различных функций, включая дополнительное волочение и отжиг проволоки, а также нанесение изоляции.

Каждая изолирующая линия выполняет несколько различных функций, включая дополнительное волочение и отжиг проволоки, а также нанесение изоляции.

Первым шагом в этом процессе является дальнейшее уменьшение размера медного провода путем протягивания его через проволочную воронку №2. Работая так же, как и волочение проволоки № 1, в этом процессе используются алмазные матрицы, чтобы уменьшить проволоку 10 или 12 awg до одной проволоки 19 мм.-, 22-, 24- или 26-жильный провод.

После волочения проволока становится чрезвычайно хрупкой и легко ломается при изгибе. Поскольку готовая медная проволока должна быть гибкой, на этом этапе проволока размягчается или отжигается. Отжиг осуществляется путем пропускания сильного электрического тока через проволоку в течение доли секунды, кратковременно повышая ее температуру до 1000°F. Чтобы предотвратить окисление проволоки, этот этап выполняется в воде. Водяная баня также охлаждает и очищает провод при подготовке к этапу изоляции.

Проволока, теперь мягкая и гибкая, пропускается через экструдер, где наносится одинарное или двойное покрытие из пластика. Гранулы полиэтилена высокой плотности, окрашенные в один из десяти стандартных цветов, подаются в холодную заднюю часть экструдера; по мере продвижения вперед они нагреваются до тех пор, пока не расплавятся. На выходе из экструдера проволока с покрытием, движущаяся со скоростью примерно 60 миль в час, проходит через другой охлаждающий желоб и наматывается на приемные барабаны.

Гранулы полиэтилена высокой плотности, окрашенные в один из десяти стандартных цветов, подаются в холодную заднюю часть экструдера; по мере продвижения вперед они нагреваются до тех пор, пока не расплавятся. На выходе из экструдера проволока с покрытием, движущаяся со скоростью примерно 60 миль в час, проходит через другой охлаждающий желоб и наматывается на приемные барабаны.

Перед отправкой барабанов на следующую производственную операцию измеряют диаметр провода и изоляции, а также проверяют провод на такие электрические свойства, как емкость и сопротивление.

При кратком описании эти процессы могут показаться простыми, но, учитывая ассортимент продукции, производимой csi, и различные механические и электрические требования к каждой из них, работа техников, работающих на производственном оборудовании, может быть довольно сложной. Например, на линии по производству изолята новые операторы проходят 10–12-недельную программу обучения, которая включает как обучение в классе, так и получение опыта работы на заводе. Далее следует процесс аттестации на рабочем месте. Супервайзер изолятора Норм Одом говорит, что для того, чтобы развить компетенцию только для запуска изоляционных линий, требуются месяцы. «Тем не менее, — добавляет он, — оператор может проработать здесь 25 лет и по-прежнему сталкиваться со сложными, а иногда и сбивающими с толку сценариями — всегда есть чему поучиться в Insulate».

Далее следует процесс аттестации на рабочем месте. Супервайзер изолятора Норм Одом говорит, что для того, чтобы развить компетенцию только для запуска изоляционных линий, требуются месяцы. «Тем не менее, — добавляет он, — оператор может проработать здесь 25 лет и по-прежнему сталкиваться со сложными, а иногда и сбивающими с толку сценариями — всегда есть чему поучиться в Insulate».

Скручивание и скручивание

На следующем этапе изолированные провода скручиваются в пары проводов — десять стандартных цветов изоляции объединяются в 25 различных стандартных комбинаций пар. При скручивании две проволоки одного калибра скручиваются вместе по запатентованной формуле для определения длины скручивания. Длина крутки варьируется от двух до семи дюймов с единицей изменения 1/10 дюйма.

Каждая комбинация цветов изоляции пары имеет уникальную длину скручивания, поэтому, когда в одном кабеле объединены разные витые пары, никакие две рядом расположенные пары не будут иметь одинаковую длину скручивания, что может привести к перекрестным помехам. и помехи (см. «Имеет ли значение производство? Случай перекрестных помех», стр. 50).

и помехи (см. «Имеет ли значение производство? Случай перекрестных помех», стр. 50).

Поскольку операция скручивания, которая включает в себя многократное перемещение стальных бобин с изолированной и скрученной проволокой, требует физических усилий, csi обучает новых операторов скручивания использованию эргономичных методов подъема и призывает их участвовать в добровольной программе растяжения. Новый оператор Ли Мартинес говорит: «Эргономичные приемы подъема, которым я научился в рамках программы сертификации операторов, определенно помогли мне подготовиться к физическим требованиям работы, особенно когда мне нужно было скручивать трос 26-го калибра».

Для управления одной крутильной машиной требуется два оператора. Первый оператор берет катушки витых пар и устанавливает их на подставку в правильном порядке цветовой кодировки и длины витка. Затем пары проходят через вращающуюся, колеблющуюся лицевую пластину, которая предназначена для предотвращения расположения одинаковых схем скручивания в готовом кабеле рядом друг с другом.

По мере того, как пары проходят через крутильную машину, второй оператор наблюдает за их группировкой в 25-парные подблоки, которые обертываются специальным связующим цветом для идентификации. Для более крупных кабелей, таких как 300-, 900-, 1500- и 1800-парные кабели, используемые телефонными компаниями, подблоки объединяются в 100-парные блоки, которые снова обертываются идентификационным связующим с цветовой маркировкой.

Устройство пропускается через устройство, называемое флайер-дугом, которое дополнительно скручивает его, делая его более гибким и еще больше снижая вероятность электрических помех. Затем его помещают на грузовой автомобиль и проверяют на наличие электрических дефектов, таких как кресты, короткие замыкания и обрывы. Для кабелей меньшего размера сердцевину кабеля может составлять блок из 25, 50 или 100 пар. В этом случае тележка с находящейся на ней жилой доставляется непосредственно на операцию оболочки, как только кабель проходит электрические испытания. Если блок должен стать частью более крупного кабеля, он затем переходит к операции прокладки кабеля.

Если блок должен стать частью более крупного кабеля, он затем переходит к операции прокладки кабеля.

Прокладка кабелей и оболочка

При прокладке кабелей элементы, полученные в результате операции скрутки, группируются вместе, образуя многоэлементную жилу кабеля. Этот процесс аналогичен скручиванию: блоки пропускаются через лицевую пластину, которая правильно размещает их в сердечнике кабеля. Блоки также скручены вместе на тележке с вращающимся сердечником, что помогает контролировать электрические помехи и обеспечивает гибкость.

Для кабелей с воздушным сердечником обертка сердечника наносится на кабельной станции. (Сжатие кабеля помогает ему сопротивляться проникновению влаги. Более надежный метод предотвращения попадания влаги в кабель — заполнить его гелеобразным наполнителем. наносится после того, как наполнитель вдавливается в сердечник кабеля.В зависимости от предпочтительной техники, наполнитель может наноситься на кабельной станции или во время следующей операции — оболочки. )

)

Как уже упоминалось, меньшие цельные кабельные жилы могут поступать на операцию оболочки непосредственно после скручивания; более крупные многоэлементные кабельные жилы проходят кабельную операцию перед отправкой в оболочку. При оболочке для получения готового кабеля выполняется несколько операций: заполнение гелем, армирование, оболочка и печать.

На первом этапе необходимо добавить наполнитель (для кабелей с гелевым наполнителем). Сердцевина кабеля нагревается, чтобы обеспечить проникновение наполнителя во все открытые пространства в жиле. Нагретый сердечник проходит через наполнительные камеры, куда добавляется наполнитель. И, наконец, накладывается полиэтиленовая пленка.

Как кабели с воздушным сердечником, так и кабели с гелевым наполнителем, используемые вне помещений, армированы, что является следующим этапом оболочки. В зависимости от конструкции кабеля на этом этапе изготовления может быть добавлена защитная металлическая оболочка из алюминия или алюминия и стали. Алюминий действует как заземляющий путь для высоковольтных перенапряжений, которые могут быть вызваны ударами молнии и другими случаями в воздушных кабелях, в то время как сталь обеспечивает механическую защиту подземного кабеля от вредителей, таких как крысы и суслики. В большинстве конструкций кабелей, устанавливаемых за пределами предприятия, металлическая оболочка гофрирована для дополнительной гибкости и покрыта заливающим компаундом, защищающим металлы от коррозии и повреждения влагой.

Алюминий действует как заземляющий путь для высоковольтных перенапряжений, которые могут быть вызваны ударами молнии и другими случаями в воздушных кабелях, в то время как сталь обеспечивает механическую защиту подземного кабеля от вредителей, таких как крысы и суслики. В большинстве конструкций кабелей, устанавливаемых за пределами предприятия, металлическая оболочка гофрирована для дополнительной гибкости и покрыта заливающим компаундом, защищающим металлы от коррозии и повреждения влагой.

На следующем этапе экструдируется внешняя оболочка кабеля. Обычно изготавливается из полиэтилена низкой плотности, черного цвета и устойчивого к ультрафиолетовому излучению в случае воздействия солнечных лучей. Этот прочный пластик обеспечивает окончательную защиту заключенного кабеля от условий окружающей среды под землей или при натяжении на опоры электропередач.

Затем кабель в оболочке проходит через желоб с регулируемой температурой воды, который охлаждает оболочку. Кабель высушивается, а верхний слой оболочки слегка нагревается, чтобы на нем можно было отпечатать маркировку принтера. Из-за нагрева маркировка нанесена на саму оболочку и сохраняется в течение всего срока службы кабеля.

Из-за нагрева маркировка нанесена на саму оболочку и сохраняется в течение всего срока службы кабеля.

Испытание кабелей перед отправкой

После завершения операции по созданию оболочки готовый кабель наматывается на металлические или деревянные барабаны, а затем транспортируется на место окончательного испытания.

Перед началом электрических испытаний каждый кабель подвергается окончательному испытанию на физическую конструкцию. Инспектор проверяет правильность размещения блоков, субблоков и запасных пар в кабеле. Электрические испытания включают в себя прозвонку всех проводников на целостность и испытание между жилой и оболочкой. Испытание между жилой и оболочкой измеряет минимальные требования к напряжению между жилой кабеля и металлической оболочкой; это помогает гарантировать, что скачки высокого напряжения, такие как удары молнии, не могут достичь проводников. Также проводится высоковольтное испытание, и все проводники проверяются на электрическую целостность. Произвольные тесты выполняются на взаимную емкость, дисбаланс и сопротивление.

Произвольные тесты выполняются на взаимную емкость, дисбаланс и сопротивление.

По словам начальника смены окончательных испытаний Джо Лонга: «Если есть дефект качества, мы хотим найти его в первую очередь, а не клиент. И когда мы находим дефект, мы отправляем его образец вместе с любым применимая обратная связь на протяжении всего производственного процесса, чтобы помочь предотвратить повторение дефекта того же типа».

Подготовка кабеля к отправке может включать герметизацию конца кабеля стальным или пластиковым колпачком и проверку целостности кабелей с воздушным сердечником. Такие кабели снабжены клапанами, чтобы в них можно было закачивать сухой сжатый воздух для защиты от влаги. Кабели с воздушным сердечником контролируются в течение 24 часов, чтобы убедиться в отсутствии утечек.

Клиенты также могут запросить, чтобы их кабели были снабжены проушинами, очищенными концами или заводскими предварительными соединителями.

Предоставление качественной продукции и обслуживание клиентов являются постоянными темами разговоров с операторами, супервайзерами и инженерами в фотоателье csi. В качестве окончательной приверженности качеству сотрудники финального тестирования подписывают карточки ответов клиентов, которые выдаются с каждым заказом, чтобы клиенты могли связаться с лицами, которые обрабатывали их конкретные заказы, в случае возникновения вопросов.

В качестве окончательной приверженности качеству сотрудники финального тестирования подписывают карточки ответов клиентов, которые выдаются с каждым заказом, чтобы клиенты могли связаться с лицами, которые обрабатывали их конкретные заказы, в случае возникновения вопросов.

Большая часть технической информации и рисунков в этой статье была взята из информационного бюллетеня компании csi, csi Today, и, в частности, из серии из четырех частей «От меди к кабелю», выпущенной с марта/апреля по сентябрь/октябрь 1996 г. проблемы.

Оператор машины Реджи Диркс загружает в крутильную машину витые пары проводов, прежде чем они будут скручены в кабельные жилы и узлы.

На первом этапе производственного процесса медная проволока вытягивается до нужного размера в ходе двухэтапного процесса волочения, а затем отжигается и покрывается с полиэтиленовой изоляцией. Он тестируется перед переходом к следующему этапу производства.

Он тестируется перед переходом к следующему этапу производства.

На втором этапе производства изолированный медный провод сначала скручивается в пары проводов, а затем скрученные пары проводов объединяются на крутильном станке.

Вирджиния Олвайн (на переднем плане) и Нэнси Браун (на заднем плане) — специалисты по производству, которые занимаются заделкой кабелей с помощью проволочной обмотки и пайки для Cable Systems International (csi—Phoenix, АЗ). Кабели используются в помещениях клиентов и центральных офисах.

Во время операции оболочки жила кабеля может быть обернута пластиком и армирована металлом до экструдирования внешней оболочки. Затем кабель в оболочке испытывается, охлаждается и наматывается на катушки.

Затем кабель в оболочке испытывается, охлаждается и наматывается на катушки.

Имеет ли значение производство? Случай с перекрестными помехами

Все мы время от времени сталкивались с перекрестными помехами во время разговора по телефону — в этой раздражающей ситуации, когда вы слышите чей-то разговор по своей линии. Несколько технических усовершенствований уменьшили возникновение перекрестных помех в голосовых цепях, но ключом к решению этой проблемы остается правильная конструкция кабеля.

Возникают перекрестные помехи, когда одна голосовая цепь принимает сигнал от другой, расположенной поблизости цепи; разговор буквально перескакивает с одной пары проводов на другую. Однако, если каждая пара проводов скручена с разной скоростью, вероятность перекрестных помех очень мала.

Назначение различных скоростей скручивания для каждой пары проводов в кабеле начинается с операции скручивания, когда каждой цветовой комбинации витой пары назначается уникальный механизм скручивания. Эта шестерня определяет длину каждого завершенного витка пары проводов. В следующей операции скручивания каждой цветовой комбинации назначается уникальная позиция на лицевой панели таким образом, что разные витые пары группируются с другими парами, с которыми они гармонически совместимы.

Эта шестерня определяет длину каждого завершенного витка пары проводов. В следующей операции скручивания каждой цветовой комбинации назначается уникальная позиция на лицевой панели таким образом, что разные витые пары группируются с другими парами, с которыми они гармонически совместимы.

Если длина крутки или положение лицевой панели указаны точно, перекрестные помехи не возникают. В случае неточности пара или кабель должны быть утилизированы, потому что нет готового метода устранения этой проблемы.

Кабели периодически тестируются в процессе производства, чтобы продемонстрировать соответствие стандартам качества, необходимым для предотвращения перекрестных помех. Однако возможна только выборочная проверка, поскольку проверка на перекрестные помехи занимает от 2,5 до 7 часов.

Где CSI берет медь?

Количество медного провода, которое производит компания Cable Systems International (csi—Phoenix, AZ) каждую неделю, если бы оно было проложено встык, растянулось бы до Луны и обратно. Большая часть меди для этой проволоки поступает из близлежащих рудников bhp и кипрских медных рудников (оба в Аризоне), где она очищается до чистоты 9.9,6% перед отправкой в csi. В этот момент основной примесью в меди является кислород, который улучшает пластичность меди. Cyprus и bhp отливают и скатывают свою медь в большие бухты, которые доставляются на грузовиках по три за раз — 22-тонный груз.

Большая часть меди для этой проволоки поступает из близлежащих рудников bhp и кипрских медных рудников (оба в Аризоне), где она очищается до чистоты 9.9,6% перед отправкой в csi. В этот момент основной примесью в меди является кислород, который улучшает пластичность меди. Cyprus и bhp отливают и скатывают свою медь в большие бухты, которые доставляются на грузовиках по три за раз — 22-тонный груз.

Монтаж и техническое обслуживание кабелей

Миссия редакции

Специалисты, устанавливающие системы связи в помещениях и на территории кампуса, сталкиваются с постоянно меняющимися стандартами, продуктами и технологиями. Чтобы идти в ногу с этими изменениями, требуется доступ к текущей информации от информированных коллег, которые хорошо разбираются в оптоволоконных и медных технологиях, связанных с коммуникациями в помещении. Cabling Installation & Maintenance обеспечивает равноправную точку зрения при интерпретации стандартов и технологий, представлении методов установки, а также при выборе и использовании продуктов для связи в помещениях.