Производство проволоки: Производство проволоки. Краткое описание технологического процесса

Содержание

Изготовления проволоки из цветных металлов и сплавов – технология процесса и опорные цифры

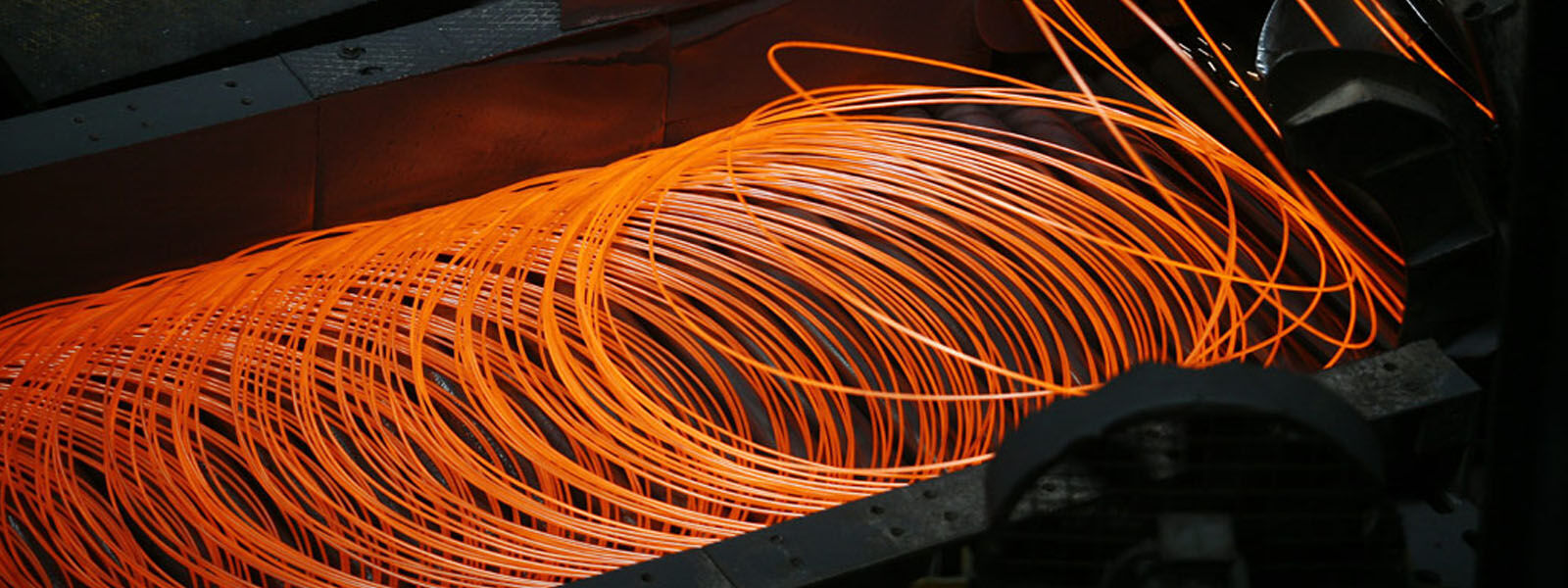

Технологический процесс изготовления проволоки — это ряд последовательных операций (травление, термообработка, волочение и другие), при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки.

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным условием снижения трудовых затрат в производстве проволоки является сокращение циклов. Это достигают путем волочения проволоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1. Допустимые суммарные обжатия

| Сплав или металл | Максимальное суммарное обжатие, % | Сплав или металл | Максимальное суммарное обжатие, % |

| Медь M1 | 99,9 | Константан | 99 |

| Л80 | 95—99 | Никель | 99 |

| Л62 | 80—96 | Алюмель | 80-90 |

| ЛС 59-1 | 40—50 | Хромель | 80—90 |

| БрБ-2 | 35-85 | Монель-металл | 80-95 |

| БрКМцЗ-1 | 80—90 | Алюминий | 99,9 |

| БрОЦ4-3

| 80—99 | Цинк | 99,9 |

| Манганин

| 99 | Титан (ВТ1) | 45-60 |

Они зависят главным образом от пластичности металла и диаметра обрабатываемой проволоки. Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диаметра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диаметра 6,5—19 мм. Этот способ является наиболее производительным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специальными ножницами на прямоугольную заготовку (например, размером 6×8 мм). Этот способ применяется для сплавов, не выдерживающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порошков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катанка диаметром 7,2—19 мм или прямоугольного сечения. Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без промежуточного отжига. При необходимости проводится безокислительный отжиг, как правило, на готовых размерах в конвейерных электропечах с водяным затвором или в шахтных электропечах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуатируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заготовки диаметром 7—19 мм. При горячей прокатке алюминий покрывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заготовку обычно не травят. Но при длительном хранении на металле образуется слой окислов, который рекомендуется стравливать. В этом случае производят травление в водном растворе, содержащем 8—12% H2SO4 .

Изготовление алюминиевой проволоки средних и тонких размеров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осуществляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в целях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего конуса, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм, ее протягивают на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготовленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диаметра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинковой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влияния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит катанка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошкообразный графит. Скорость волочения от 20 до 50 м/мин. Допустимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м2 (от 1 · 10-4 до 5 10-5 мм рт. ст.).

По указанной технологии изготавливается проволока из титана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и заготовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

Волочение проволоки из никелевых и медно-никелевых сплавов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется большое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоящее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократных машинах без скольжения ведется в так называемые сборные волоки , создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропечах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендуется вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамовые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твердосплавные с углом рабочего конуса 8—10 град. Перед волочением волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диаметра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока проходит через смазочную коробку с коллоидно-графитовым препаратом марки В-1, разбавленным дистиллированной водой в соотношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диаметром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллированной водой в соотношении 1 : 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, которые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без промежуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего волочения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подвергаются. Особое внимание уделяется чистоте рабочего места, качеству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в .медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед применением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кислоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки используют коллоидный графит в масле, а также смесь графита с дисульфидом молибдена. После каждого третьего прохода проволоку подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультразвуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончайших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диаметра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инструмента и смазки, а также улучшением качества заготовки суммарные обжатия при волочении латунной проволоки могут быть повышены и, следовательно, сокращено количество промежуточных отжигов.

В связи с большой градацией латунной проволоки по механическим свойствам термическая обработка в технологическом процессе ряда марок латунной проволоки (Л62, Л68 и др.) имеет важное значение, определяющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное волочение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на меньших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержащем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с последующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассивирования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных электропечах, а также в шахтных электропечах с принудительной циркуляцией воздуха. Хорошие результаты по равномерности отжига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м2 (40— 46 кгс/мм2), а в одном мотке колебания не превышают 30 Мн/м2 (3 кгс/мм2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплавные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмазные волоки типа П.

Источник: https://markmet.ru/

Линия для производства сварочной проволоки

- Оборудование из Китая

- Металлобрабатывающее оборудование

- Линия для производства сварочной проволоки

- Артикул

- GY148LYHID

- Цена

- от 100,000$

- Продукция

- сварочная проволока

- Категория

- Металлобрабатывающее оборудование

- Дополнительная категория

- Проволока

- Тип оборудования

- Линия

- Шеф-монтаж:

- бесплатно «под ключ»

- Гарантия:

- 1год

- Послепродажное обслуживание:

- Представительство в РФ обеспечивает консультирование по вопросам ремонта и техобслуживания, а также можем предоставить обслуживание на месте.

Гарантия поставок запчастей в течение всего срока эксплуатации оборудования.

Гарантия поставок запчастей в течение всего срока эксплуатации оборудования.

Описание

Оборудование используется для высокоскоростного омднения проволоки, является экономичным и высокоэффективным оборудованием.

Занимаемая оборудованием площадь:

Волочильное оборудование: размер оборудования 48*3 м, занимаемая площадь 56*5 м (включая рабочее пространство)

Оборудование для наматывания слоями: 7*3 м, занимаемая площадь 11*3 м (включая рабочее пространство)

Оборудование с использованием 800 катушек

Вес проволоки на каждой катушке 800 кг, что повышает эффективность работы

Производительность: 2500 тонн в год (2 смены в день по 8 часов)

Типоразмер производимой проволоки: 0.8-2.0 мм

Тип продукции: сварочная проволока в среде защитного газа, сварочная проволока для дуговой сварки под флюсом

Принцип работы (Обычная сварочная проволока для сварки в среде защитного газа)

Катанка 5. 5

5

Обработка поверхности

Прямоточный волочильный стан

Сматывание

Подача

Прямоточный волочильный стан

Скоростное омеднение

Промывка

Сматывание

Получение готовой проволоки

Комплектация

№ | Наименование | № | Наименование | Модель | Ко-во | Примечания |

1 | Предварительная обработка проволоки

| 1 | Подъемный стан | XBQ30 | 1 | Пневмоцилиндр 160×800. Подъем на высоту около 4.5 м. Снижение для смены на 1.5 м. |

2 | Лущитель | BQ20 | 1 | 6 колес лущения, материал колес вольфрамовая сталь YG8. | ||

3 | Ленточно-полировальный станок |

| 1 | Обычное абразивное полирование для удаления слоя окиси. Обычно производится равномерное удаление 0.03mm, величина абразивных гранул рекомендуется 40, 60 и 80 меш, чем выше количество меш тем более гладкая поверхность | ||

2 | Волочение и омеднение | 4 | Волочильное оборудование | LZ7/550+LZ8/400 | 1 | Использование прямоточного волочильного стана 550 – 7 шт. 2 устройства сматывания, устройчтво разматывания перед малым волочением и 8 шт. Волочильных станов 400. Управление скоростью преобразованием частот, система управления PLC, интерфейс с использованием сенсорного экрана. Вход провлоки 5.5 на выходе 0. |

5 | Оборудование для омеднения | GD26 | 1 | Наличие блоков омеднения и промывки, длина омеднения 4.5 м, длина промывки 2 м. Входной диаметр проволоки 0.8 — 2 мм, скорость 15 — 20 м/сек. | ||

6 | Устройство натяжения | ZL320 | 3 | Диаметр колеса натяжения 320 мм, аллюминиевый сплав с нанесением керамики. | ||

7 | Одновальцовый волочильный стан 400 | DL400 | 1 | Диаметр вала 400 мм, наклонная матрица, мощность двигателя 15 кВт, управление скоростью преобразованием частот. Циркуляция масла для необходимой смазки. | ||

8 | Устройство сматывания 800 | GS800 | 1 | Управление скоростью преобразованием частот: мощность двигателя 11 кВт. | ||

3 | Точное наматвание | 1 | Машина для точного наматывания | XRC2000 | 1 | Состоит из устройства разматывания 800, устройства натяжения, главной машины и шкафа управления. Управление PLC с сенсорным экраном. Vmax≥20 м/сек. |

4 | Колесо Н типа |

|

| DG800 | 10 | Внешний диаметр 800 мм, нагружаемоять около 800 кг |

5 | Острильный станок | 1 |

| JZ8 | 1 | Для сварочной проволоки с диаметром 1-8 |

2 |

| JZ4 | 1 | Для сварочной проволоки с диаметром 0. | ||

6 | Устройство сварного соединения | 1 |

| UN-1 | 2 | Подходящий диаметр сварочной проволоки0.5~2.5 |

2 |

| UN-10 | 1 | Для сварной проволоки с диаметром 4-7 | ||

7 | Упаковочное устройство |

|

|

| 1 | Машина для упаковки в термоусадочную пленку для упаковки сварочной проволоки для сварки в среде защитного газа после сматывания |

8 | Устройство для упаковкисварочной проволоки в бочки | 1 |

| Xts400/630 | 1 |

|

Ознакомительное видео

Видео

Отправить заявку

Что такое производственный процесс кабелей и проводов?

Главный кабель

2022-01-20 04:03:28

Каков процесс производства кабелей и проводов?

Мы знаем, что электрические провода и кабели переносят ток от одного элемента к другому. Они являются проводником, по которому течет электричество. Эти проводники изготавливаются с использованием меди и алюминия. Медь считается лучшим вариантом, чем алюминий, потому что она обладает способностью проводить электричество с высокой гибкостью и очень небольшим сопротивлением. Вы когда-нибудь задумывались, как кабели и провода изготовленные ? Существует несколько этапов, через которые должны пройти материалы для производства кабелей и проводов. Все эти шаги выполняются для определения качества проволоки и соответствия отраслевому стандарту.

Вы когда-нибудь задумывались, как кабели и провода изготовленные ? Существует несколько этапов, через которые должны пройти материалы для производства кабелей и проводов. Все эти шаги выполняются для определения качества проволоки и соответствия отраслевому стандарту.

Давайте рассмотрим процесс производства кабелей и проводов.

#1. Дробление и измельчение

Такие металлы, как Медь и алюминий , измельчаются на первом этапе производства проволоки. Процесс дробления и измельчения осуществляется на больших машинах. В ходе этого процесса израсходованный материал удаляется, а металл извлекается.

#2. Чертеж

Волочение проволоки является следующим этапом производственного процесса. Материал тянется для производства проволоки разного калибра. В этом процессе инженеры используют много дней, чтобы уменьшить размер меди. Они также используют смазку для волочения медной проволоки для увеличения срока службы. После успешного процесса волочения проволока становится тонкой и податливой.

После успешного процесса волочения проволока становится тонкой и податливой.

#3. Нагрев

Термическая обработка называется отжигом. В общем, отжиг — это процедура, которая позволяет металлам медленно охлаждаться, снимать внутренние напряжения и повышать прочность металла. Когда дело доходит до производства проводов и кабелей, провода размягчаются путем термической обработки. Огромное давление прикладывается к металлическому стержню, чтобы сформировать более тонкую проволоку. Целью нагревательного отжига является предотвращение окисления кабеля.

#4. Изоляция

Кабели состоят из множества различных проводов, обернутых вместе в изоляторе. Эти кабели имеют изоляцию из различных синтетических материалов. Изоляция предотвращает утечку тока. Для некоторых кабелей могут потребоваться дополнительные элементы для улучшения защиты. Инженеры рассматривают качество изоляционных материалов исходя из емкости и термостойкости. Они могут использовать различные изоляционные материалы в зависимости от требуемых характеристик кабелей.

#5. Скручивание и скручивание

Обратите внимание, что несколько проводов часто скручиваются для повышения гибкости и электрических характеристик по сравнению с одиночным проводом. Производители используют некоторые типы операторов для эффективного выполнения этого процесса.

#6. Экструзия

В основном экструзия представляет собой метод, при котором материалы подвергаются процессу пластической деформации путем приложения силы и пропускания материала через фильеру или отверстие. На этом этапе инженеры пропускают провод через экструдер, на который наносится покрытие из пластика или другого изоляционного материала.

#7. Кабели

Описанные выше шаги помогают подготовить основной компонент кабеля. Различные провода собраны и объединены в один кабель. Процесс выполняется в кабине станции.

Это обычный производственный процесс. Она может быть разной в зависимости от компаний-производителей и используемых ими технологий. Чтобы узнать больше о процессе производства кабеля , давайте начнем быстрый разговор по этому номеру:

Чтобы узнать больше о процессе производства кабеля , давайте начнем быстрый разговор по этому номеру:

+91 (11) 27318598.

Главная — Kalas Wire — Производство медных проводов и кабелей с 1958 года

Полностью интегрированный производитель медных проводов, кабелей и дополнительных услуг

Уже более 60 лет — качество, которому можно доверять.

Все смены

Смены выходного дня

Вариант бесплатного медицинского обслуживания

Начните любимую карьеру

Подать заявку сегодня!

Медный провод, кабель

и дополнительные решения

0007

Производство, которому можно доверять.

Обслуживание вашего рынка с качеством и опытом более полувека.

Купите Kalas, купите кабель, на который можно положиться.

Просмотр оптовой кабельной продукции

Производство высококачественных сварочных кабелей и сборок

Обслуживание газовых, сварочных и промышленных рынков кабельными решениями и дополнительными решениями.

View Welding Cable Products & Services

Производство кабелей для тяжелых условий эксплуатации с клеммами для аккумуляторных батарей

со специальной технической поддержкой и бесконечными возможностями.

View Battery Cable Products

Хотите работать в позитивном командном духе?

Подайте заявку, чтобы начать свою карьеру сегодня!

Подать заявку на открытые вакансии

Подземный питатель, скрученный ПВХ с грунтом, плоский желтый, параллельный, усиленный, светло-голубой

Посмотреть кабельную продукцию для насосов

Хотите узнать о продукции или культуре Kalas?

Блог Kalas — это место, где можно это сделать.

Посетите блог Kalas

Все смены

Смены выходного дня

Вариант бесплатного медицинского обслуживания

Начните любимую карьеру

Подать заявку сегодня!

Свяжитесь с нами, чтобы купить кабель высшего качества сегодня!

Кабель, которому можно доверять.

Обслуживание клиентов, которое заботится.

Kalas является ведущим производителем проводов и кабелей.

Мы вертикально и стратегически интегрированы для превосходный контроль материалов , предназначенный для предоставления надежных решений и доставки , постоянно развивающийся, чтобы находить новые способы обслуживания наших клиентов, становиться лучше и развивать наше сотрудничество и технический опыт .

Сообщите нам, как мы можем удовлетворить ваши потребности в проводах и кабелях.

Производство

Более 60 лет производства проводов и кабелей

Стабильное производство медных проводов и кабелей. Начиная с медного стержня 5/16″ и заканчивая высокоскоростной скруткой и скруткой, мы производим кабель самого высокого качества, который вы можете купить.

Просмотр продуктов

Кабельные сборки и совместные решения, разработанные для удовлетворения уникальных потребностей рынка газа, сварки и промышленности.

8 — 2.0, V=15 — 20 м/сек.

8 — 2.0, V=15 — 20 м/сек. Разматывание сварочнойя проволоки для дуговой сварки под флюсом ¢2.0 перед омеднением.

Разматывание сварочнойя проволоки для дуговой сварки под флюсом ¢2.0 перед омеднением. 5-4

5-4