Прокат холодный и горячий: Горячекатаный и холоднокатаный прокат – принципиальные различия

Содержание

Плоский прокат

Холоднокатаная лента

Холоднокатаные рулоны

Горячекатаные рулоны

Холоднокатаный лист

Горячекатаный лист

В широком ассортименте конструкционных материалов листовой металл занимает особое место. Он нашел применение практически во всех областях – от кровельных работ до производства металлической посуды.

Листовой прокат представляет собой плоское изделие из металла, в форме листов различной толщины или широких рулонных полотен. Большой размерный ряд, многообразие вариаций характеристик и доступная цена листового металла делают его оптимальным решением для строительства и промышленной деятельности.

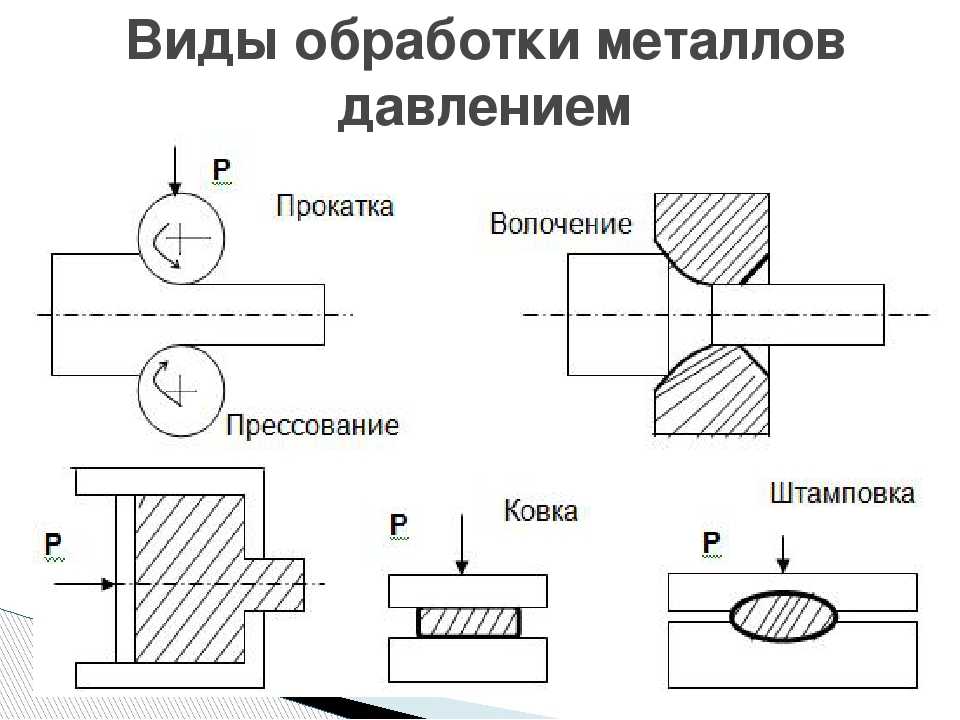

Изготовление плоского (листового) проката

Изготовление стального листа происходит путем обработки давлением (прокатки) металлической заготовки через формирующие валы специального стана. Существует два базовых метода данной технологии:

- Горячий прокат – подразумевает высокотемпературную обработку заготовки, благодаря которой металлу придают любую требуемую толщину;

- Холодный прокат – применяется для производства тонколистовой продукции высокой точности, осуществляется при более щадящих температурах.

В качестве сырья используются:

- Углеродистые стали – готовые изделия характеризуются повышенной твердостью;

- Легированные стали – в зависимости от химического состава и процентного содержания легирующих добавок, сплав приобретает особые свойства – повышенную прочность, пластичность, устойчивость к коррозионным процессам и другие.

В процессе изготовления прокат также может подвергаться следующим процессам:

- Отжиг – вид термической обработки металла. Отожженные листы обладают повышенной обрабатываемостью, повышенной пластичностью;

- Дрессировка – выправление механическим путем. Дрессированные листы проходят холодную прокатку для увеличения запасов прочности, улучшения плоскостности, создания на поверхности микрорельефа;

- Травление – удаление окалины при помощи воздействием химических веществ.

На завершающем этапе изготовления опционально наносится грунтовое, цинковое, полимерное или другие виды покрытий.

Сортамент листового проката

В зависимости от предполагаемых работ, можно купить листовой металл:

- Толстый – от 4 мм толщиной включительно;

- Тонкий – менее 4 мм.

Поверхность может иметь различные показатели ровности (плоскостности):

- ПО – особо высокая;

- ПВ – высокая;

- ПУ – улучшенная;

- ПН – нормальная.

По характеру кромки металлический лист классифицируется:

- НО – таким буквосочетанием обозначается прокат с необрезной кромкой,

- О – изделия с обрезной кромкой.

Область применения

Листовая сталь широко востребована в строительстве и различных отраслях промышленности благодаря возможности ее применения:

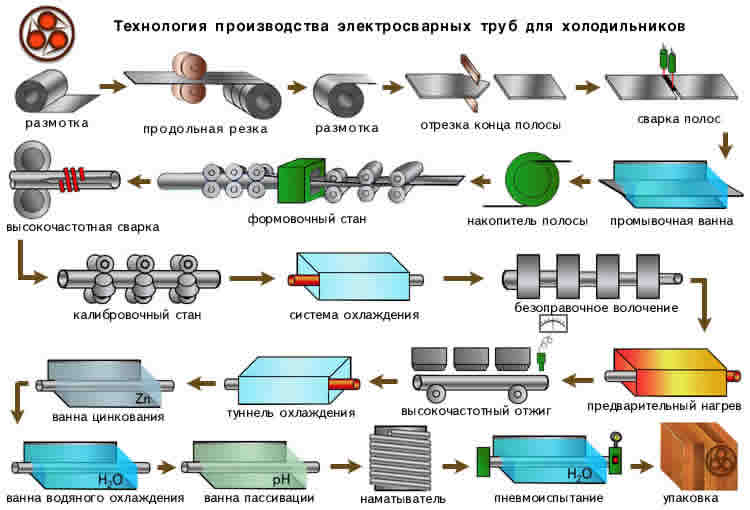

- Для изготовления различных металлоизделий – труб, полос, профилей, профнастила, пищевой и непищевой тары, крепежа и подобных;

- Для производства корпусных и функциональных деталей авто-, мото-, авиа-, водного транспорта, точных приборов, бытовой и промышленной техники;

- Для организации кровель, ограждений, навесов, лестниц, отделки фасадов, оконных и дверных проемов, других декоративно-функциональных работ;

- Для возведения металлоконструкций, каркасных и модульных строений;

- Для иных целей.

Выбирая листовой прокат, следует учитывать сферу и условия его дальнейшего использования. В зависимости от требований и масштабов конкретных проектов, определяются необходимые геометрические характеристики проката – его длина, ширина, толщина, а также другие параметры – исходный материал, способ обработки, точность прокатки, форма поставки.

Горячий прокат металла: виды и особенности

Листовой металл считается наиболее распространенным типом металлопроката. Он производится на металлургических предприятиях и используется в производстве, коммерции или быту. Существует два способа производства листов: холодный и горячий. В первом случае сталь прокатывается на специальных станках без предварительного прогрева, благодаря чему она обладает малой пластичностью. Горячий способ подразумевает прокатку разогретого до 1000 и более градусов листа специальными валиками. Горячий металл становится более пластичным и податливым, в результате чего ему легче придать необходимые форму и толщину.

Горячекатанный лист после выхода со станка может иметь окалину, которая образуется из-за контакта с окружающим воздухом. Чтобы улучшить качество поверхности, ее обрабатывают, убирая образовавшиеся дефекты. Получившийся материал может иметь различные размеры и характеристики. Так, тонколистовой прокат выпускается толщиной до 4 мм, толстолистовой – от 4 до 160 мм. Он может поставляться в листах или рулонах и иметь различные типы поверхности:

- Оцинкованная. Не боится влаги, поэтому металл можно использовать под открытым небом или во влажных помещениях.

- Полимерная. Слой стали покрывается тонким слоем полимера, который придает ей декоративный внешний вид, защищает от влаги и ультрафиолета.

- Без покрытия. Подобный металл может использоваться для создания различных типов конструкций, в машиностроении, станкостроении и при проведении ремонтно-строительных работ. Для защиты от внешних факторов его покрывают краской.

Для изготовления проката могут использоваться различные типы стали: перед покупкой нужно определиться, для каких целей он будет использоваться.

Горячий прокат можно разделить на низколегированный и конструкционный. Первый вариант делается из низкоуглеродистой стали. Его используют в промышленных целях, а также в строительстве и коммерции. Подходит для создания различных типов металлоконструкций, отличается доступной стоимостью и стабильными техническими характеристиками. Может применяться для создания шовных трубопроводов, клепаных металлоконструкций и пр. Конструкционные листы делают из углеродистой легированной стали. Они отличаются более высоким качеством, что позволяет применять их для создания ответственных и высоконагруженных деталей высокой точности.

Прокат листовой горячекатаный имеет следующие преимущества:

- Хорошая свариваемость. Металл отлично соединяется друг с другом посредством сварки, что позволяет создавать сложные металлоконструкции.

- Устойчивость к коррозии при наличии защитного слоя или постобработки металла лакокрасочными материалами.

- Устойчивость к перепадам температуры, возможность работы при повышенных температурах.

- Хорошие эксплуатационные характеристики, высокая износостойкость и прочность.

- Простота в обработке, хорошее качество поверхностного слоя, что позволяет использовать его в качестве отделочного материала.

Металлопрокат также отличается по форме выпуска. Он может поставляться как цельный лист заданных размеров (тонкие листы скручивают в рулоны), быть в форме полосы или иметь рифление. Классические ровные листы используют в производстве для изготовления различных типов изделий – это самый ходовой продукт. Полоса выпускается согласно ГОСТ 103-2006, она применяется для фиксации различных элементов, укрепления и прочих целей. Рифленый прокат используют для обустройства полов, ступеней, лестниц и прочих поверхностей. Он обладает противоскользящими свойствами и может применяться в помещениях с высоким трафиком движения. Учитывайте, что в таком прокате толщина указывается без учета тиснения, и оно может иметь разную форму. У рифленой стали есть два типа точности: А (высокая, которая используется для хорошо видных мест) и Б – (стандартная, которая применяется там, где особое качество не нужно).

Горячая прокатка по сравнению с холодной прокаткой

Содержание

Введение в прокат:

Прокатка — это производственный процесс, при котором металл пропускается через пару валков. Прокат имеет 2 основные классификации. Плоская прокатка, при которой изделие обычно представляет собой лист, или профильная прокатка, при которой изделие обычно представляет собой стержень или пруток. Прокат также классифицируют по температуре рекристаллизации металла.

Горячая прокатка

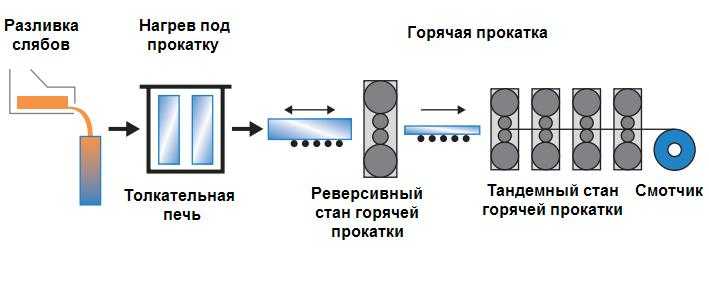

Горячая прокатка использует большие куски металла, такие как слябы или стальные заготовки, и нагревает их выше температуры рекристаллизации. Затем металлические детали деформируются между роликами, создавая тонкие поперечные сечения. Эти поперечные сечения тоньше, чем сечения, образованные процессами холодной прокатки с таким же количеством стадий. Горячая прокатка также уменьшает средний размер зерна металла, но сохраняет равноосную микроструктуру.

Холодная прокатка

Холодная прокатка – это процесс пропускания металла через валки при температуре ниже температуры его рекристаллизации. Это увеличивает предел текучести и твердость металла. Это делается путем введения дефектов в кристаллическую структуру металла, создавая закаленную микроструктуру, которая предотвращает дальнейшее скольжение. Поскольку металл находится при комнатной температуре, он менее пластичен, чем металл выше температуры рекристаллизации. Это делает холодную прокатку более трудоемким и дорогостоящим процессом, чем горячую прокатку. Холодная прокатка также может уменьшить размер зерна металла, что приводит к закалке Холла-Петча.

Это увеличивает предел текучести и твердость металла. Это делается путем введения дефектов в кристаллическую структуру металла, создавая закаленную микроструктуру, которая предотвращает дальнейшее скольжение. Поскольку металл находится при комнатной температуре, он менее пластичен, чем металл выше температуры рекристаллизации. Это делает холодную прокатку более трудоемким и дорогостоящим процессом, чем горячую прокатку. Холодная прокатка также может уменьшить размер зерна металла, что приводит к закалке Холла-Петча.

Для создания листового металла используется как горячая, так и холодная прокатка. Однако холодная прокатка дает более тонкие листы. Горячая прокатка также широко используется для изготовления железнодорожных рельсов, а холодная прокатка часто используется для изготовления банок для напитков.

Горячая прокатка по сравнению с холодной прокаткой

| Горячая прокатка | Холодная прокатка |

|---|---|

Температура прокатываемого материала выше температуры рекристаллизации. | Температура прокатываемого материала ниже температуры рекристаллизации. |

| Радиус валка больше, чем при холодной прокатке. | Радиус валка меньше. |

| Можно получить сильное уменьшение площади заготовки. | Область тяжелой обработки невозможна. |

| Очень тонкие секции (менее 1,25 мм) горячей прокаткой не получают, хотя это и неэкономично. | Могут быть изготовлены очень тонкие срезы (0,02 мм), как и в случае алюминиевой фольги. |

| Результаты горячей прокатки; уточненный размер зерна, удалены газовые отверстия, увеличивается ударная вязкость и прочность. Получается волокнистая структура. | Результаты холодной прокатки; повышенная твердость приводит к образованию трещин, снижению пластичности, увеличению предела прочности и предела текучести стали. |

| Обычно горячекатаный металл не проявляет эффекта деформационного упрочнения. | Холоднокатаный металл обладает эффектом деформационного упрочнения. |

| Качество поверхности неудовлетворительное из-за образования оксидов металлов и окалины. | Получена гладкая поверхность без окислов. |

| Жесткий допуск на размер не может быть достигнут. | Может быть достигнут малый допуск (0,002 мм). |

| Коэффициент трения между валками и заготовкой выше. | Коэффициент трения между валками и заготовкой сравнительно ниже |

| Теоретический анализ не может быть проведен точно, так как предел текучести меняется в зависимости от температуры и при каждом проходе. | Теоретический анализ можно легко провести, поскольку доступна обширная разработанная теория. |

| При горячей прокатке экспериментальные измерения затруднены. | При холодной прокатке можно легко провести экспериментальные измерения. |

Эл.0003

Введение в сосуды под давлением Сосуды, резервуары и трубопроводы, которые транспортируют, хранят или принимают жидкости, называются сосудами под давлением.

Сосуд под давлением определяется как сосуд с давлением…

Продолжить чтение

Шарнирное соединение используется для соединения двух стержней, находящихся под действием растягивающих нагрузок. Однако, если соединение направляется, стержни могут выдерживать сжимающую нагрузку. Шарнирный сустав…

Продолжить чтение

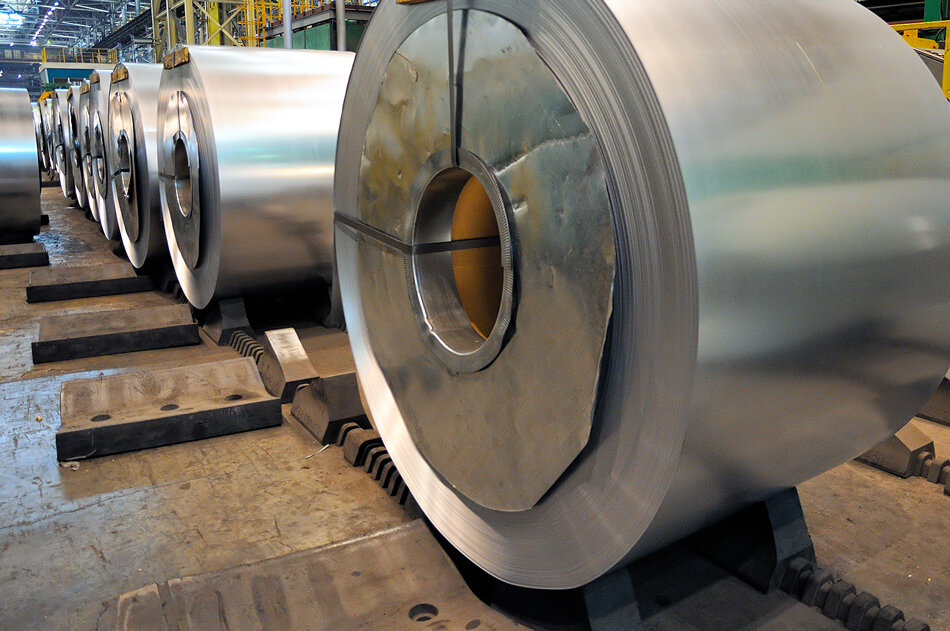

Горячая прокатка VS Холодная прокатка

Горячая прокатка VS Холодная прокатка

Горячая прокатка

Рулон горячекатаной стали . После деформации зерен в процессе обработки они рекристаллизуются, что сохраняет равноосную микроструктуру и препятствует деформационному упрочнению металла. Исходным материалом обычно являются большие куски металла, такие как полуфабрикаты литья, такие как плиты, блюмы и заготовки. Если эти продукты получены в результате операции непрерывного литья, они обычно подаются непосредственно в прокатные станы при надлежащей температуре. В небольших операциях материал начинается при комнатной температуре и должен быть нагрет. Это делается в яме для замачивания, работающей на газе или масле, для более крупных заготовок; для заготовок меньшего размера используется индукционный нагрев. По мере обработки материала необходимо контролировать температуру, чтобы убедиться, что она остается выше температуры рекристаллизации. Для поддержания коэффициента запаса прочности a конечная температура определяется выше температуры рекристаллизации; обычно это на 50–100 ° C (от 90 до 180 ° F) выше температуры рекристаллизации. Если температура падает ниже этой температуры, материал необходимо повторно нагреть перед последующей горячей прокаткой.

Это делается в яме для замачивания, работающей на газе или масле, для более крупных заготовок; для заготовок меньшего размера используется индукционный нагрев. По мере обработки материала необходимо контролировать температуру, чтобы убедиться, что она остается выше температуры рекристаллизации. Для поддержания коэффициента запаса прочности a конечная температура определяется выше температуры рекристаллизации; обычно это на 50–100 ° C (от 90 до 180 ° F) выше температуры рекристаллизации. Если температура падает ниже этой температуры, материал необходимо повторно нагреть перед последующей горячей прокаткой.

Ямы для выдержки, используемые для нагрева стальных слитков перед прокаткой.

Горячекатаные металлы обычно имеют небольшую направленность механических свойств и остаточных напряжений, вызванных деформацией. Однако в некоторых случаях неметаллические включения придают некоторую направленность и заготовкам менее 20 мм (0,79 мм).в) толстые часто обладают некоторыми направленными свойствами. Кроме того, неравномерное охлаждение вызывает большое количество остаточных напряжений, которые обычно возникают в формах с неоднородным поперечным сечением, таких как двутавровые балки. Хотя готовый продукт имеет хорошее качество, поверхность покрыта прокатной окалиной, которая представляет собой оксид, образующийся при высоких температурах. Обычно его удаляют с помощью травления или процесса гладкой чистой поверхности (SCS), который показывает гладкую поверхность. Допуски на размеры обычно составляют от 2 до 5% от общего размера.

Кроме того, неравномерное охлаждение вызывает большое количество остаточных напряжений, которые обычно возникают в формах с неоднородным поперечным сечением, таких как двутавровые балки. Хотя готовый продукт имеет хорошее качество, поверхность покрыта прокатной окалиной, которая представляет собой оксид, образующийся при высоких температурах. Обычно его удаляют с помощью травления или процесса гладкой чистой поверхности (SCS), который показывает гладкую поверхность. Допуски на размеры обычно составляют от 2 до 5% от общего размера.

Горячекатаная низкоуглеродистая сталь, по-видимому, имеет более широкий допуск по количеству включенного углерода, чем холоднокатаная сталь, и поэтому ее труднее использовать кузнецу. Также для аналогичных металлов горячекатаный прокат представляется менее затратным, чем холоднокатаный.

Горячая прокатка используется в основном для производства листового металла или простых поперечных сечений, таких как рельсовые пути. Другие типичные области применения горячекатаного металла:

- Рамы грузовиков

- Автомобильные диски сцепления, колеса и колесные диски

- Трубы и трубки

- Водонагреватели

- Сельскохозяйственное оборудование

- Обвязки

- Штамповки

- Корпуса компрессоров

- Металлоконструкции

- Вагоны-хопперы и их компоненты

- Двери и полки

- Диски

- Ограждения для улиц и автомагистралей

Конструкция профильной прокатки

Прокатные станы часто делятся на клети черновой, промежуточной и чистовой прокатки. При фасонной прокатке исходную заготовку (круглую или квадратную) с диаметром кромки обычно в пределах 100–140 мм непрерывно деформируют для получения определенного готового изделия с меньшими размерами и геометрией поперечного сечения. Различные последовательности могут быть приняты для производства определенного конечного продукта, начиная с данной заготовки. Однако, поскольку каждый прокатный стан стоит значительно дороже (до 2 миллионов евро), типичным требованием является сокращение количества прокатных проходов. Были достигнуты различные подходы, включая эмпирические знания, использование численных моделей и методы искусственного интеллекта. Ламбиаз и др. утвердила модель конечных элементов (КЭ) для прогнозирования окончательной формы катаного прутка при кругло-плоском проходе. одной из основных задач при проектировании прокатных станов является сокращение числа проходов; возможное решение такого требования представлено щелевой проход , также называемый раздельным проходом , который разделял входящий стержень на две или более частей, что фактически увеличивало коэффициент уменьшения поперечного сечения за проход, как сообщает Lambiase.

При фасонной прокатке исходную заготовку (круглую или квадратную) с диаметром кромки обычно в пределах 100–140 мм непрерывно деформируют для получения определенного готового изделия с меньшими размерами и геометрией поперечного сечения. Различные последовательности могут быть приняты для производства определенного конечного продукта, начиная с данной заготовки. Однако, поскольку каждый прокатный стан стоит значительно дороже (до 2 миллионов евро), типичным требованием является сокращение количества прокатных проходов. Были достигнуты различные подходы, включая эмпирические знания, использование численных моделей и методы искусственного интеллекта. Ламбиаз и др. утвердила модель конечных элементов (КЭ) для прогнозирования окончательной формы катаного прутка при кругло-плоском проходе. одной из основных задач при проектировании прокатных станов является сокращение числа проходов; возможное решение такого требования представлено щелевой проход , также называемый раздельным проходом , который разделял входящий стержень на две или более частей, что фактически увеличивало коэффициент уменьшения поперечного сечения за проход, как сообщает Lambiase. Другим решением для сокращения количества проходов в прокатных станах является использование автоматизированных систем для проектирования проходов валков, предложенных Ламбиазом и Ланджеллой. впоследствии Lambiase дополнительно разработала автоматизированную систему на основе искусственного интеллекта и, в частности, интегрированную систему, включающую механизм логического вывода на основе генетических алгоритмов , базу данных знаний на основе искусственной нейронной сети, обученной с помощью параметрической модели конечных элементов, а также для оптимизации и автоматического проектирования прокатных станов.

Другим решением для сокращения количества проходов в прокатных станах является использование автоматизированных систем для проектирования проходов валков, предложенных Ламбиазом и Ланджеллой. впоследствии Lambiase дополнительно разработала автоматизированную систему на основе искусственного интеллекта и, в частности, интегрированную систему, включающую механизм логического вывода на основе генетических алгоритмов , базу данных знаний на основе искусственной нейронной сети, обученной с помощью параметрической модели конечных элементов, а также для оптимизации и автоматического проектирования прокатных станов.

Холодная прокатка

Холодная прокатка происходит при температуре металла ниже его температуры рекристаллизации (обычно при комнатной температуре), что увеличивает прочность за счет деформационного упрочнения до 20 %. Это также улучшает качество обработки поверхности и обеспечивает более жесткие допуски. Обычно холоднокатаные изделия включают листы, полосы, прутки и стержни; эти продукты обычно меньше, чем те же продукты, которые являются горячекатаными. Из-за меньших размеров заготовок и их большей прочности по сравнению с горячекатаным прокатом применяют четырехвалковые или кустовые станы. Холодная прокатка не может уменьшить толщину заготовки так сильно, как горячая прокатка за один проход.

Из-за меньших размеров заготовок и их большей прочности по сравнению с горячекатаным прокатом применяют четырехвалковые или кустовые станы. Холодная прокатка не может уменьшить толщину заготовки так сильно, как горячая прокатка за один проход.

Холоднокатаные листы и полосы поставляются в различных состояниях: полностью твердые , полутвердые , четвертьтвердые и дрессированные . Полнотвердая прокатка уменьшает толщину на 50%, в то время как другие требуют меньшего обжатия. Затем холоднокатаная сталь подвергается отжигу для придания пластичности холоднокатаной стали, известной просто как холоднокатаная и отожженная . Дрессировка, также известная как дрессировка , требует наименьшего обжатия: 0,5–1%. Он используется для получения гладкой поверхности, одинаковой толщины и уменьшения явления предела текучести (за счет предотвращения образования полос Людерса при последующей обработке). Он блокирует дислокации на поверхности и тем самым снижает возможность образования полос Людерса.