Прокат холодный и горячий: Горячекатаный и холоднокатаный прокат – принципиальные различия

Содержание

Разница между холодным и горячим прокатом

При сравнении двух, геометрически идентичных, образцов стали весьма затруднительно отметить на вопрос о том, какой прокат лучше, горячекатаный или холоднокатаный. В каждом конкретном реальном случае применения металлических изделий следует учитывать специфику их эксплуатации. А оптимальные параметры рассматриваемой продукции можно определить, только зная, какие свойства получает металл, проходя процедуру прокатки тем или иным способом.

Продукция

Электросварные трубы

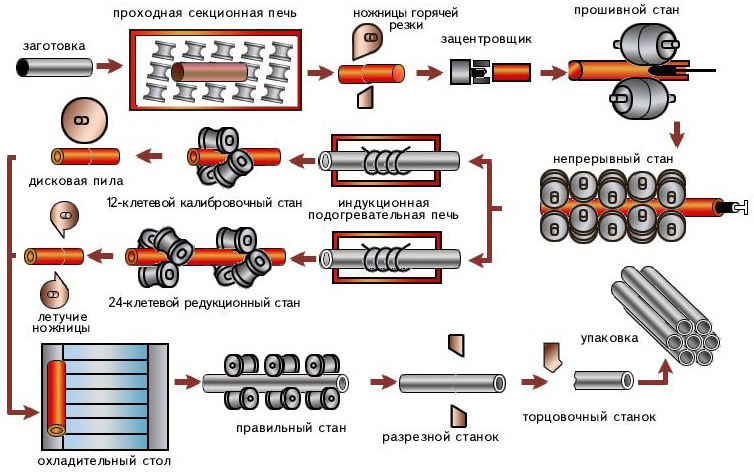

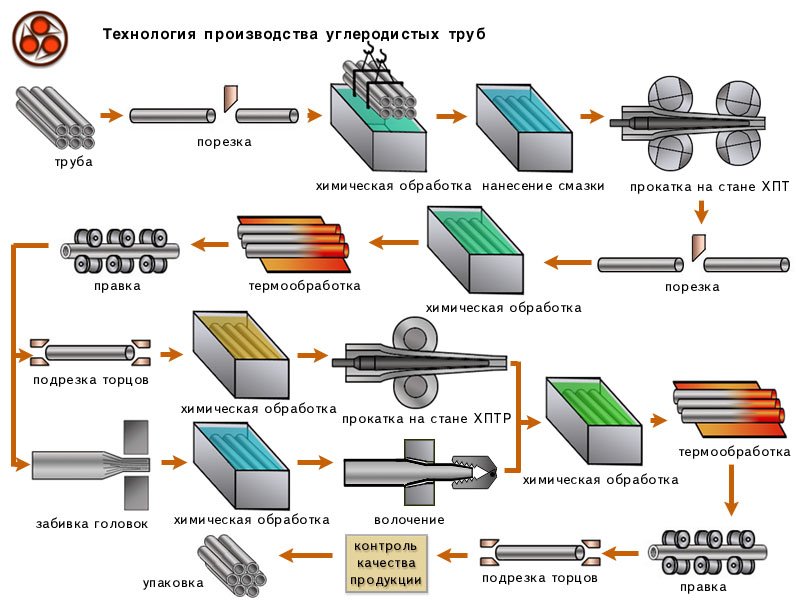

Бесшовные трубы

Водогазопроводные трубы

Грамотный подход к подбору металлоизделий для решения определенной задачи позволяет получить продукцию с нужными характеристиками, не переплачивая, что чрезвычайно актуально при заказе большой партии товара. А поскольку разница между горячекатаным и холоднокатаным металлопрокатом может иметь принципиальное значение, то данная статья будет полезна как профессионалам, так и рядовому потребителю.

Технологические особенности проката

Основное различие изделий из металла холодного и горячего проката заключается в технологии их производства. В первом случае продукция формируется без нагрева или при незначительном повышении температуры, а во втором – под высокотемпературным воздействием (более 920 градусов по Цельсию). И эти условия, при которых происходит рекристаллизация металла, определяют физические свойства изделия.

В первом случае продукция формируется без нагрева или при незначительном повышении температуры, а во втором – под высокотемпературным воздействием (более 920 градусов по Цельсию). И эти условия, при которых происходит рекристаллизация металла, определяют физические свойства изделия.

В данном контексте отметим, что рекристаллизацией называют процесс, во время которого под воздействием температуры растут или образуются равноосные зерна-гранулы материала. За счет этого происходит изменение структуры металла, что влечет за собой изменение его свойств.

Специфика горячекатаной продукции

При высокотемпературном воздействии стальные заготовки более податливы для различных видов обработки. Именно поэтому технология горячего проката дает возможность получать металлические прутья и листы меньшего сечения и толщины, соответственно.

Отметим и то, что рассматриваемая методика изготовления металлоизделий позволяет использовать сырье невысокого качества. А закупая дешевый металл, можно существенно сэкономить. Однако в данном случае нужно понимать, что горячекатаная продукция практически всегда требует дальнейшей обработки, сопряженной с финансовыми и временными затратами.

Однако в данном случае нужно понимать, что горячекатаная продукция практически всегда требует дальнейшей обработки, сопряженной с финансовыми и временными затратами.

Ощутимым недостатком горячекатаных образцов специалисты называют не идеальную геометрию изделия на выходе. Это связано с тем, что четко определить пределы деформации заготовки после её остывания практически невозможно.

Учитывая все вышесказанное, можно сделать вывод, что горячетянутые металлические изделия обычно рекомендуется использовать для формирования усиливающих или несущих конструкций, к примеру, в армированных перекрытиях или фундаментных основаниях.

Достоинства холоднокатаных изделий

Главным отличием данной технологии является четкое соблюдение заданных размеров и формы изделий на выходе. Здесь же необходимо обратить внимание на высокое качество поверхностей готовой продукции. А это говорит о минимальных затратах денег и времени на финальную обработку металлоизделия перед его реализацией.

В процессе холодной прокатки заготовки металл приобретает повышенную твердость, а также более однородную структуру. К тому же, готовое изделие демонстрирует увеличенную прочность на разрыв, растяжение и изгиб, что является критически важным в некоторых сферах тяжелой промышленности и машиностроения.

Из очевидных «минусов» холодного проката можно выделить использование исключительно высококачественного и дорогостоящего сырья. А это означает, что готовая продукция, созданная по данной технологии, будет ощутимо дороже горячекатаных аналогов.

Подводим итоги

Главным отличием холодного и горячего проката является используемые технологии производства стальных изделий. Говоря простыми и понятными словами, горячекатаная продукция формируется за счет изменения структуры материала под воздействием высокой температуры, тогда как холоднокатаные изделия создаются путем существенного уплотнения исходного материала.

При сравнении идентичных изделий наблюдается повышенная прочность холоднотянутых образцов, а также их более высокий уровень сопротивления коррозионным процессам. С другой стороны, горячекатаная продукция значительно дешевле.

С другой стороны, горячекатаная продукция значительно дешевле.

В ситуациях, когда критичны такие параметры, как качество и прочность, а также внешний вид конструкции, лучше покупать изделия, созданные по технологии холодного проката. Если же для вас критически важна итоговая стоимость партии металлоизделий, тогда рекомендуется отдать предпочтение горячекатаной продукции.

Оставить заявку

Что такое горячекатаный стальной прокат и как он производится

После выплавки стальная заготовка-сляб может проходить ряд дополнительных обработок, чтобы материал получил нужный вид. Одним из вариантом обработки слябов является горячекатаная технология, с помощью которой можно получить металлический лист средней толщины. Горячекатаный лист используется в различных сферах — производство труб, каркасов, навесных конструкций, лестничных пролетов, запчастей. Какими должны быть листы горячекатаные согласно ГОСТ? Как их производят? Какими физическими особенностями они обладают?

Краткие сведения

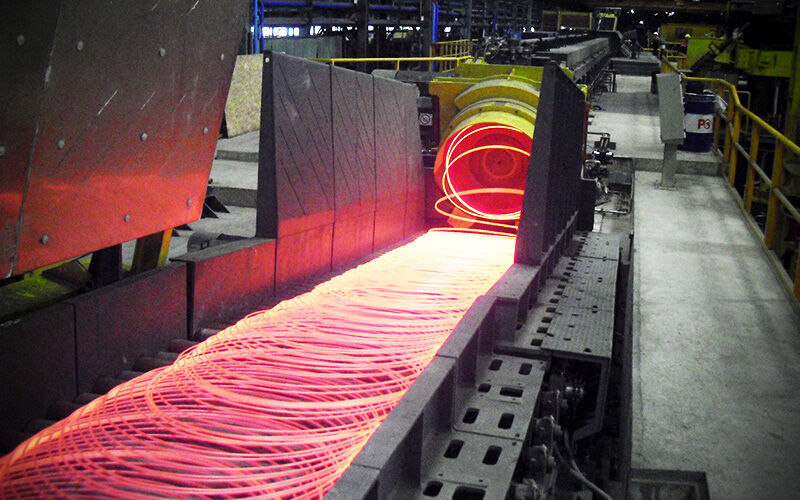

Лист горячекатаный (Г/К) — плоское металлическое изделие небольшой толщины, которое получают методом прессования разогретой горячей заготовки. Технология горячего проката и прессования обычно применяется для изделий из стали. Иногда эта технология пригодна для обработки некоторых других металлов (медь, латунь, алюминий, вольфрам, хром и другие). Г/К-листы имеют вид больших металлических полос, которые для удобства упаковывают в промышленные мотки. Лист стальной горячекатаный обладает хорошей прочностью и упругостью, а также средней толщиной (от 2 до 50 миллиметров). Ширина изделий может быть любой, однако на практике встречаются листы шириной 2-5 метров.

Технология горячего проката и прессования обычно применяется для изделий из стали. Иногда эта технология пригодна для обработки некоторых других металлов (медь, латунь, алюминий, вольфрам, хром и другие). Г/К-листы имеют вид больших металлических полос, которые для удобства упаковывают в промышленные мотки. Лист стальной горячекатаный обладает хорошей прочностью и упругостью, а также средней толщиной (от 2 до 50 миллиметров). Ширина изделий может быть любой, однако на практике встречаются листы шириной 2-5 метров.

Горячий прокат обладает не слишком приятным внешним видом, поэтому его редко используют для внешней облицовки. Основная сфера применения — производство деталей и сложных конструкций, к которым не предъявляется жестких требований относительно внешнего вида. Основные примеры — детали автомобилей, паровозов, пароходов, запчасти для военной техники, подземные трубы, навесные конструкция для промышленных цехов и другие. Производство Г/К-изделий осуществляется на промышленных цехах, а домашняя выплавка подобных объектов является затруднительной с технологической точки зрения. Основными производителям Г/К-изделий являются Китай, Индия, Россия, США, Великобритания и некоторые южноамериканские страны.

Основными производителям Г/К-изделий являются Китай, Индия, Россия, США, Великобритания и некоторые южноамериканские страны.

Сортамент листов, получаемых горячей прокаткой

- Толстолистовая котельная и топочная сталь толщиной 4-160 мм – ГОСТ 5520-79. Исходные материалы: углеродистые, низколегированные и легированные стали. Продукция поставляется в горячекатаном и термообработанном (нормализация или закалка+отпуск) состоянии. Служит для изготовления сосудов и котлов, эксплуатируемых при минусовых, нормальных и повышенных температурах.

- Прокат нормальной и повышенной прочности для судостроения, согласно ГОСТу 5521-93. Толщина листов – 4-60 мм. Исходный материал – углеродистые стали и марки с повышенным содержанием марганца.

- Толстолистовой прокат для мостовых конструкций обычного и северного исполнения, согласно ГОСТу 6713-91. В данной категории используют три основные марки стали: малоуглеродистую 16Д и низколегированные 15ХСНД и ЮХСНД. Толстолистовой прокат из конструкционных легированных сталей, предназначенных для мостовых сооружений, производят по ГОСТу Р 55374-2012.

Изделия из этой металлопродукции предназначены для эксплуатации в регионах с обычным и холодным климатом и допустимой сейсмической активностью до 9 баллов. Для проката, используемого в обычном климате, могут использоваться углеродистые стали обыкновенного качества (ГОСТ 380-2005).

Изделия из этой металлопродукции предназначены для эксплуатации в регионах с обычным и холодным климатом и допустимой сейсмической активностью до 9 баллов. Для проката, используемого в обычном климате, могут использоваться углеродистые стали обыкновенного качества (ГОСТ 380-2005). - В автомобилестроении используют горячекатаные углеродистые конструкционные стали толщиной до 14 мм, которые поставляют термически обработанными и в травленом виде.

- Для авиастроения поставляют горячекатаные углеродистые стали толщиной до 30 мм, легированные марки – до 20 мм. Листы реализуют в травленом или термически обработанном виде.

- Заготовки для локомотивных рам могут иметь толщину до 100 мм.

Толстолистовой горячекатаный прокат толщиной 4-160 мм регламентируется ГОСТом 14637-89, тонколистовой прокат толщиной до 3,9 мм – ГОСТом 16523-97. Также выпуск горячекатаной стали толщиной 0,4-160 мм регламентируется ГОСТом 19903-74, взамен которого разрабатывается ГОСТ 19903-2015, еще не вступивший в законную силу.

Физические особенности

Согласно ГОСТ лист горячекатаный обладает следующими физическими свойствами:

- Хорошая прочность, пластичность, надежность. Материал хорошо переносит длительные механические нагрузки без появления трещин, сколов, деформации. Механические нагрузки не приводят к растягиванию материала в любом из направлений. Толщина изделия сохраняется постоянной как при стандартной нагрузке, так и при кратковременном ударе или локальной деформации.

- Минимальный риск коррозии. После остывания на горячекатаной полосе образуется тонкая оксидная пленка, материал становится химически инертным (то есть он не вступает в контакт с водой, жидкостями, кислотами, щелочами).

- Небольшая или средняя толщина. Толщина горячей стали находится в пределах от 2 до 50 миллиметров в зависимости от степени обработки материала. Обратите внимание, что получить горячекатаную полосу толщиной менее 2 миллиметров крайне сложно из-за особенностей температурного расширения железа при нагревании.

- Посредственные эстетические свойства. Во время термической обработки на поверхности заготовки оседают небольшие частички пыли, которые ухудшают эстетические свойства материала. Избавиться от налета сложно, поэтому горячекатаные листы обычно применяют для изготовления деталей или материалов, которые не будут располагаться на поверхности объекта.

Технология производства

Горячекатаный лист отличается простотой производства (в сравнении с изготовлением похожих материалами). Для обработки заготовки и получения плоского изделия не нужно сложное металлургическое оборудование. Домашняя кустарная выплавка на практике применяется редко в связи со сложностью решения некоторых инженерных задач (удаление окалины, организация производственной линии, синхронная работа роликовых прессов). Основных этапов обработки три — предварительная обработка, прессование, финальная зачистка. Ниже мы рассмотрим каждый из этапов более подробно.

Предварительный этап

Для изготовления листа используются толстые стальные слябы-заготовки, которые выплавляют в мартеновских печах. На предварительном этапе слябы поступают в прокатный цех, где они сперва помещается в печь для нагрева. Для эффективной обработки слябы нужно нагреть до температуры 700-1000 градусов в зависимости от состава стального сплава (количество легирующих добавок и углерода влияют на тугоплавкость стали). Во время нагрева сляба происходит активное образование окалины на поверхности материала. Чтобы удалить окалину, применяются две методики дополнительной обработки:

На предварительном этапе слябы поступают в прокатный цех, где они сперва помещается в печь для нагрева. Для эффективной обработки слябы нужно нагреть до температуры 700-1000 градусов в зависимости от состава стального сплава (количество легирующих добавок и углерода влияют на тугоплавкость стали). Во время нагрева сляба происходит активное образование окалины на поверхности материала. Чтобы удалить окалину, применяются две методики дополнительной обработки:

- Механическая очистка. Удаление окалины может осуществляться на вспомогательной линии, где установлено дополнительное оборудование для очистки. Пример подобного оборудования — небольшие специальные прессы, которые выполняют легкий обжим и деформацию материала, что приводит к растрескиванию окалины с последующим ее удалением. Еще один вариант механической очистки — применение установок-окалиноломателей, которые удаляют окалину с поверхности в полуавтоматической или автоматическом режиме.

- Кислотные ванные. Для удаления окалины могут также применяться погружение материала в ванные, куда налиты сильные кислоты (серная, соляная, азотная) или их смеси.

Стальной сляб помещается в кислотные ванны на небольшой промежуток времени, поскольку в противном случае железо, углерод и легирующие добавки могут начать вступать в активные реакции с кислотами.

Стальной сляб помещается в кислотные ванны на небольшой промежуток времени, поскольку в противном случае железо, углерод и легирующие добавки могут начать вступать в активные реакции с кислотами. - Обратите внимание, что на практике методы механической и кислотной очистки часто применяются в комплексе. Сперва материал очищается от окалины с помощью прессов или окалиноломателей, а потом он помещается в кислотные ванные для окончательной нейтрализации вредоносных веществ. На первом этапе происходит удаление 80-90% окалины, а кислоты устраняют оставшиеся вредные вещества (10-20%). Комплексная обработка повышает стоимость работ, однако она позволяет получить более надежный горячекатаный лист.

Прессование

После нагрева материала и удаления окалины лист стальной горячекатаный поступает на основную конвейерную линию. Конвейер состоит из серии двухвалковых катков, у которых ширина зазора постепенно уменьшается. При прохождении разогретого металла через каток происходит продольная деформация листа, что приводит к уменьшению его ширины. При прохождении через несколько катков ширина сляба уменьшается многократно (обычно в 5-10 раз). Некоторые особенности прессования горячих листов стали:

При прохождении через несколько катков ширина сляба уменьшается многократно (обычно в 5-10 раз). Некоторые особенности прессования горячих листов стали:

- Сталь, разогретая до температуры 700-1000 градусов, становится очень пластичной, поэтому ее обработка происходит просто. Роликовым прессам не нужно обладать большой мощностью, поскольку разогретый металл легко деформируется по всей своей длине. Это упрощает и удешевляет производство горячекатаных полос.

- Скорость работы горячекатаного конвейер зависит от качества обработки, температуры нагрева листа, интенсивности очистки поверхности от окалины. На практике скорость работы конвейера обычно составляет 10-25 метров в минуту, что является хорошим показателем.

Финальный этап

На финальном этапе может выполняться дополнительная обработка листов — отжиг, финальное травление, закалка. Дополнительная обработка позволяет улучшить физические свойства материала и избавиться от остатков окалины. Обратите внимание, что горячекатаные полосы можно собрать в мотки, однако делать это нужно только после полного остывания материала в цеху. Это же правило распространяется на случай маркировки полос — проставление отметок и штампов нужно делать также после остывания. Маркировка должна осуществляется в соответствии с правилами ГОСТ.

Это же правило распространяется на случай маркировки полос — проставление отметок и штампов нужно делать также после остывания. Маркировка должна осуществляется в соответствии с правилами ГОСТ.

Горячекатаная и холоднокатаная сталь — в чем разница?

Помимо горячекатаных также существуют холоднокатаные стали, которые имеют с ними много общего. Холоднокатаные (Х/К) изделия изготавливают в виде длинных листов, которые для удобства собирают в большие мотки. Х/К-изделия изготавливают из металлических сплавов, а самым популярным материалом является сталь (хотя бывают также медные, алюминиевые, латунные и другие полосы). Х/К-изделия также в основном применяются в трудоемких отраслях промышленности — производство запчастей для самолетов, автомобилей и поездов, изготовление труб, создание навесных конструкций.

Основные различия

- Для изготовления Г/К-изделия металлическую заготовку-сляб нагревают до температуры 700-1000 градусов — потом она прессуется с помощью валковых устройств-клетей.

Для получения холоднокатаного объекта берется уже готовое Г/К-изделия — оно очищается от окалины и проходит прессование с помощью валковых клетей. Дополнительный нагрев заготовок не осуществляется.

Для получения холоднокатаного объекта берется уже готовое Г/К-изделия — оно очищается от окалины и проходит прессование с помощью валковых клетей. Дополнительный нагрев заготовок не осуществляется. - Технология Г/К является грубой, поэтому она позволяет получить полосы толщиной не менее 2 миллиметров (это ограничение появляется из-за особенностей расширения металлов при нагреве). Однако для изготовления одной полосы требуется минимум времени и оборудования, поэтому стоят такие объекты дешевле. Технология Х/К является более точной. С ее помощью можно уменьшить лист до толщины 0,35 миллиметров. Однако обработка является более трудоемкой, поэтому Х/К-полосы будут стоить на порядок дороже.

- Во время нагрева заготовки-сляба образуется большое количество окалины, которая попадает внутрь металлического сплава. Механические способы удаления позволяют избавиться лишь от части окалины. Поэтому Г/К-изделия будут отличаться хорошей, но не идеальной прочностью. В случае применения Х/К-технологии образования окалины можно избежать.

С помощью финальной закалки можно улучшить качество сплава за счет рекристаллизации. Поэтому Х/К-изделия будут отличаться более высокой прочностью, надежностью.

С помощью финальной закалки можно улучшить качество сплава за счет рекристаллизации. Поэтому Х/К-изделия будут отличаться более высокой прочностью, надежностью. - Из-за активного образования окалины при нагреве также большое количество гари и мусора оседает на поверхности горячекатаного проката. Во время изготовления холоднокатаной стали происходит зачистка и обработка внешней поверхности листа. Поэтому холоднокатаные объекты полосы будут обладать более высокими качествами (металлический блеск, отсутствие гари, равномерный цвет).

- Листовая горячекатаная сталь применяется для производства изделий и запчастей, к которым не предъявляются высокие требования относительно вида. Скажем, этот материал можно применять для изготовления внутренних деталей авто, поездов и кораблей. Тогда как Х/К-лист выглядят более красиво, поэтому их можно использовать для изготовления внешних облицовочных материалов (каркасы автомобилей, жестяные банки, профлисты).

Сводная таблица

| Категория | Сталь горячекатаная листовая | Сталь холоднокатаная листовая |

| Технология производства | Нагрев металлической заготовки-сляба с последующим прессованием | Прессование и обжимка заготовки без термического нагрева |

| Толщина | Маленькая и средняя — от 2 до 50 миллиметров | Очень маленькая и маленькая — от 0,35 до 5 миллиметров |

| Вид | Блеклый вид, возможно наличие гари и накипи на поверхности | Приятный вид, естественный металлический блеск |

| Прочность | Высокая | Очень высокая |

| Стоимость | Низкая | Средняя или высокая |

| Сферы применения | Производство корпусов для поездов, вагонов и кораблей, изготовление транспортных запчастей, создание подземных труб | Производство каркасных корпусов для автомобилей, поездов, самолетов, изготовление посуды и жестяной тары, создание облицовочного профлиста |

Сферы применения

Деление на преимущества и недостатки горячекатаного и холоднокатаного стального листа условно, поскольку каждый из них подходит для определенных целей. И тот, и другой широко применяются в самых разных областях.

И тот, и другой широко применяются в самых разных областях.

Горячекатаный лист:

- В строительстве все виды листового металлопроката – это основа для создания различных по масштабу и назначению металлических конструкций, в частности, тех, от которых требуется усиленная несущая способность;

- Из «горячих» листов делают товарные вагоны, кузова самосвалов и прочие детали;

- Стальные горячекатаные листы подходят для изготовления сварных труб, гнутых профилей и многих других изделий.

Холоднокатаный лист:

- Применяется в автомобилестроении – из него делают кузовные детали легковых машин и кабин грузовых автомобилей;

- Используют для производства кровельных материалов, таких, как металлочерепица, профлист;

- Из «холодного» листа делают корпуса электроприборов и различного оборудования, даже посуду и другие предметы быта.

И горячекатаные, и холоднокатаные листы находят свое применение в самых разных сферах. Главное – использовать каждый из видов этого металлопроката по назначению. При соответствующей обработке и эксплуатации они будут одинаково устойчивы к коррозии и прослужат максимально долго.

Главное – использовать каждый из видов этого металлопроката по назначению. При соответствующей обработке и эксплуатации они будут одинаково устойчивы к коррозии и прослужат максимально долго.

Горячая прокатка против холодной прокатки алюминия

Блог ThePipingMart Другое Горячая прокатка против холодной прокатки алюминия – в чем разница

4 февраля 2023 г. 4 февраля 2023 г.

| 12:28

Если вы продаете алюминий, вы можете встретить разные термины, такие как горячая прокатка или холодная прокатка. Может быть трудно понять, что означают эти термины и как они влияют на вашу покупку. Знание разницы между алюминием горячей и холодной прокатки может помочь вам принять обоснованное решение, когда дело доходит до покупки алюминиевых изделий.

Горячая прокатка алюминия

Горячая прокатка – это процесс, при котором металл нагревается до температуры рекристаллизации. Эта температура варьируется в зависимости от типа обрабатываемого металла, но обычно составляет от 1000 до 1100 градусов по Фаренгейту (538-593 градуса по Цельсию) для алюминия. После нагрева металл помещается на два больших стальных вала, которые прессуют и расплющивают материал до нужной толщины. Конечным результатом является более тонкий лист металла с повышенной прочностью и однородностью по сравнению с холоднокатаными листами. Процесс горячей прокатки также создает более гладкую поверхность, чем холодная прокатка, что делает его хорошо подходящим для таких применений, как автомобильные детали или декоративные приспособления.

Эта температура варьируется в зависимости от типа обрабатываемого металла, но обычно составляет от 1000 до 1100 градусов по Фаренгейту (538-593 градуса по Цельсию) для алюминия. После нагрева металл помещается на два больших стальных вала, которые прессуют и расплющивают материал до нужной толщины. Конечным результатом является более тонкий лист металла с повышенной прочностью и однородностью по сравнению с холоднокатаными листами. Процесс горячей прокатки также создает более гладкую поверхность, чем холодная прокатка, что делает его хорошо подходящим для таких применений, как автомобильные детали или декоративные приспособления.

Холодная прокатка алюминия

Процесс холодной прокатки очень похож на горячую прокатку, за исключением того, что алюминиевый материал не нагревается перед размещением на двух стальных валках. Вместо этого он охлаждается до комнатной температуры, а затем двумя стальными валками раскатывается до нужной толщины. Холоднокатаный алюминий имеет повышенную прочность по сравнению с горячекатаным листом из-за повышенной скорости упрочнения в процессе производства; однако его поверхность имеет тенденцию быть более шероховатой, чем у горячекатаных листов, поскольку во время производства не применялось тепло. Холоднокатаные алюминиевые листы хорошо подходят для таких применений, как промышленные компоненты и структурные опоры, где требуется дополнительная прочность без ущерба для качества поверхности.

Холоднокатаные алюминиевые листы хорошо подходят для таких применений, как промышленные компоненты и структурные опоры, где требуется дополнительная прочность без ущерба для качества поверхности.

Разница между горячей прокаткой и холодной прокаткой алюминия

- Горячая прокатка — это процесс, при котором металл нагревается выше температуры его рекристаллизации. Это позволяет изменить зернистую структуру металла, что приводит к повышению пластичности и прочности.

- Холодная прокатка — это процесс, при котором металл охлаждается ниже температуры рекристаллизации. Это помогает повысить твердость и прочность металла, а также снизить его пластичность.

- Горячая прокатка обычно используется для более толстых материалов, а холодная прокатка обычно используется для более тонких материалов.

- Горячекатаный алюминий имеет более низкий предел текучести, чем холоднокатаный алюминий.

- Горячекатаный алюминий имеет более высокое удлинение, чем холоднокатаный алюминий.

- Горячекатаный алюминий обычно дешевле, чем холоднокатаный алюминий.

Вывод:

Когда придет время покупать следующую партию алюминиевых изделий, вы теперь знаете, что доступны два основных процесса — горячая и холодная прокатка, каждый из которых имеет свой уникальный набор преимуществ и недостатков в зависимости от ваших потребностей. предполагаемое применение. Горячекатаный алюминий обеспечивает повышенную прочность с гладкой поверхностью, в то время как холоднокатаный алюминий обеспечивает повышенную прочность с шероховатой поверхностью; оба варианта будут работать! Понимание того, как работают эти процессы, поможет владельцам веб-сайтов и новичкам в поисковой оптимизации принять взвешенное решение при покупке следующей партии алюминиевых материалов.

Абхишек Модак

Абхишек — опытный блоггер и отраслевой эксперт, который делится своими взглядами и знаниями по различным темам. Своими исследованиями Абхишек предлагает ценные идеи и советы для профессионалов и энтузиастов. Подпишитесь на него, чтобы получить экспертные советы о последних тенденциях и разработках в металлургической промышленности.

Подпишитесь на него, чтобы получить экспертные советы о последних тенденциях и разработках в металлургической промышленности.

Горячая прокатка или холодная прокатка: что лучше

В металлообрабатывающей промышленности прокатка является важнейшим процессом. При этом металл проходит через пару тяжелых валков. Это придает ему желаемую форму и толщину, а также придает желаемые геометрические размеры и механические свойства. Идея похожа на раскатывание теста скалкой.

Что такое горячая прокатка?

Горячая прокатка — это процесс металлообработки, во время которого металл прокатывают при температуре выше температуры рекристаллизации. Минимальная температура, при которой металл рекристаллизуется, составляет 1700 градусов по Фаренгейту. Процесс горячей прокатки делает металл более податливым, и ему легче придать желаемые геометрические размеры и свойства материала при сохранении того же объема.

Во время этого процесса, как следует из названия, металлическая заготовка нагревается и проходит между двумя валками для ее выравнивания и удлинения. Этот процесс помогает металлу получить однородную толщину и уменьшает площадь поперечного сечения.

Этот процесс помогает металлу получить однородную толщину и уменьшает площадь поперечного сечения.

Каковы преимущества горячей прокатки?

1. Улучшение механических свойств

Когда металл нагревается и прокатывается при температуре выше 1700 градусов по Фаренгейту, металл приобретает множество новых свойств благодаря процессу горячей прокатки. Некоторые из изменений включают ударную вязкость, ударопрочность, пластичность, процент удлинения и многое другое.

2. Устранение пористости и измельчение зернистой структуры

Существенным преимуществом процесса горячей прокатки является удаление дефектов, таких как поры сварки, крупные зерна и т.д. В процессе рекристаллизации крупное зерно превращается в мелкозернистое, вызывая изменение свойств металла.

За это время также удаляются поры, в результате чего получается прочная и однородная структура.

3. Равномерное распределение примесей

В процессе горячей прокатки из металла удаляются любые примеси, которые могут присутствовать, такие как шлак и другие. Удаление таких примесей делает металл более прочным. Если бы были примеси, это сделало бы некоторые участки слабее.

Удаление таких примесей делает металл более прочным. Если бы были примеси, это сделало бы некоторые участки слабее.

4. Высокая производительность

При нагревании металла при высокой температуре сопротивление сырья к деформации снижается, а термопластичность повышается. Этот процесс увеличивает производительность, поскольку машины и двигатели меньше изнашиваются из-за пластичности металла в данной точке.

Каковы недостатки горячей прокатки?

1. Высокая стоимость оборудования

Процесс горячей прокатки может увеличить производительность, но увеличивает стоимость производства, начиная с дорогостоящих инструментов и заканчивая обученными профессионалами, которым требуются годы опыта для правильной эксплуатации оборудования.

2. Поддержание точной температуры

Большая часть процесса горячей прокатки зависит от правильной температуры. Поддержание 1700 градусов по Фаренгейту может быть сложной задачей. Если не поддерживать правильную температуру, это может привести к повреждению производимого металла.

3. Отделка поверхности и текстура

Высокая температура приводит к плохой отделке поверхности, поскольку высокая температура ускоряет процесс окисления и образования накипи.

Что такое холодная прокатка?

Альтернатива горячей прокатке известна как процесс холодной прокатки. Металл проходит через валок ниже температуры рекристаллизации в процессе холодной прокатки. Этот процесс увеличивает прочность и долговечность металла. Металл менее ковкий, потому что он остается при комнатной температуре, чем температура рекристаллизации, но этот трудоемкий процесс уменьшает размер зерна металла.

Каковы преимущества холодной прокатки?

1. Отделка поверхности

Благодаря отсутствию высоких температур покрытие металла не повреждается. Он также имеет плоскую и гладкую поверхность с меньшим количеством деформаций.

2. Более низкая стоимость

Для холодной прокатки не требуются дорогостоящие инструменты и оборудование. Поскольку процесс холодной прокатки не требует поддержания определенной температуры, также значительно снижается требуемый опыт.

3. Высокий предел текучести

Из-за процесса холодной прокатки металл может вызывать большую пластическую деформацию, что увеличивает предел текучести металла.

4. Точка близкого допуска

В процессе холодной прокатки точка допуска металла может приближаться к 0,025 мм.

5. Прочность

Поскольку процесс холодной прокатки не требует высоких температур, металл сохраняет структурную целостность и не ослабевает.

Каковы недостатки холодной прокатки?

1. Высокая стоимость

Процесс холодной прокатки занимает больше времени, чем процесс горячей прокатки. С металлом труднее манипулировать, и для его обработки требуется больше времени. Именно поэтому цена увеличивается.

2. Нет распределения примесей

Когда металл нагревается для процесса горячей прокатки, примеси получают возможность равномерно распределиться. В процессе холодной прокатки примеси не имеют возможности перераспределиться.

3.

Размер зерна

Размер зерна

Уменьшение размера зерна необходимо для получения прочности и долговечности. В процессе горячей прокатки металл получает рафинированную зернистую структуру, а в процессе холодной прокатки существенного уменьшения размера зерна не происходит из-за отсутствия высокой температуры.

4. Ширина

Процесс холодной прокатки обеспечивает минимальную свободу действий для исправления ошибок после производства. Ширина является одним из основных примеров этого. В случае с металлопрокатом можно легко отрезать ненужные части. Вам нужно начать с правильного измерения холоднокатаного металла, так как его настройка может быть проблематичной позже.

Что лучше: горячая или холодная прокатка?

Вопрос о том, какой процесс лучше, не имеет однозначного ответа. Как мы уже говорили, горячая и холодная прокатка имеют свои преимущества и недостатки. Чтобы получить ответ, какой процесс лучше, вам нужно знать, что вы собираетесь производить в первую очередь.