Прокатка холодная: Холодная прокатка металла. Процесс прокатки стали.

Содержание

Процесс — холодная прокатка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Cтраница 1

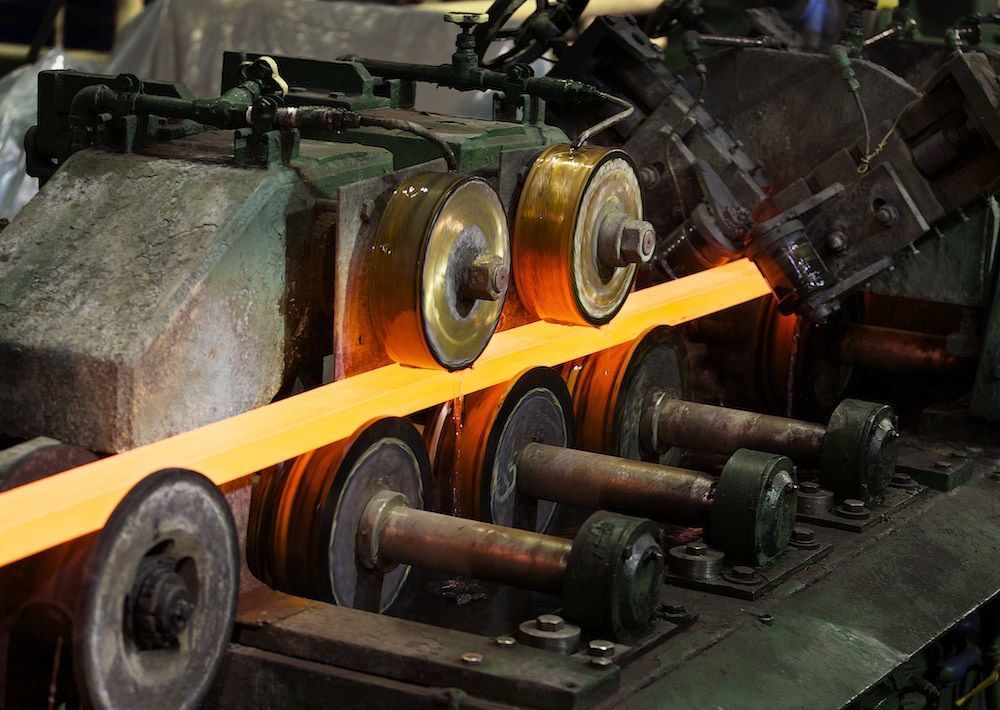

Процесс холодной прокатки в металлургическом производстве заключается в следующем. Полосовая листовая сталь, прокатанная в горячем состоянии до толщины от одного до нескольких миллиметров, подвергается затем завершающей прокатке в холодном состоянии до тонкой листовой стали, которая служит материалом для корпусов автомобилей и бытовых электроприборов. Таким образом, холодная прокатка является завершающим процессом, в результате которого достигаются необходимые потребителям размеры и качество.

[1]

Процесс холодной прокатки закаливает тонколистовую сталь так, что ее обычно приходится разогревать в отжиговой печи, чтобы сделать более податливой в формовке. Рулоны холоднокатаных листов складывают на подстилающем слое. Затем их накрывают специальными колпаками для контроля отжига, после чего на них опускают печь. Нагревание и повторное охлаждение тонколистовой стали может занять 5 или 6 дней.

[2]

Процесс холодной прокатки позволяет не только приблизить размеры заготовки к размерам детали, но и дает возможность почти исключить последующую механическую обработку.

[3]

Процесс холодной прокатки труб близок к процессу их горячей пилигримовой прокатки. В отличие от последней деформация поданной порции металла осуществляется в данном случае при неподвижной заготовке и возвратно-поступательном движении рабочей клети.

[4]

| Схема стана для холодной прокатки бесшовных труб пиль-герным способом.

[5] |

Процесс холодной прокатки бесшовных труб на пильгерных станах, разработанный в 1931 г. фирмой Тьюб Редьюсинг Корпорейшн ( США), получает в настоящее время все более и более широкое распространение.

[6]

Для процесса холодной прокатки труб характерна высокая пластичность металла. На рис. 223 показаны две возможные схемы напряженного состояния металла по периметру сечения, которые, могут быть при холодной прокатке труб во время прямого хода рабочей клети. При схеме, показанной на рис. 223 а в сечениях рабочего участка, соответствующих гребню ручья, действует активное растягивающее напряжение в продольном направлении, которое вызвано внеконтактной областью деформации. Эта схема может быть при прокатке труб в ручье с небольшим развалом. По схеме, показанной на рис. 223 6, в сечениях рабочего участка, за исключением выпусков, схема напряженного состояния приближается к неравномерному всестороннему сжатию.

При схеме, показанной на рис. 223 а в сечениях рабочего участка, соответствующих гребню ручья, действует активное растягивающее напряжение в продольном направлении, которое вызвано внеконтактной областью деформации. Эта схема может быть при прокатке труб в ручье с небольшим развалом. По схеме, показанной на рис. 223 6, в сечениях рабочего участка, за исключением выпусков, схема напряженного состояния приближается к неравномерному всестороннему сжатию.

[7]

Внедрение процесса холодной прокатки спиралей шнеков позволило резко улучшить условия труда рабочих. Рабочий избавлен от воздействия теплового излучения, ликвидирована окалина, которая при старом процессе загрязняла окружающий воздух и — попадала в легкие, ликвидированы копоть и вредные газы, выделяющиеся при горячей прокатке от сгорающей смазки валков. Физический труд рабочего заменен машиной, а сам рабочий стал выполнять функции оператора.

[8]

Влияние некоторых обычных примесей иа твердость. тория после отжш а. тория после отжш а.

[9] |

В процессе холодной прокатки, волочения и штамповки тория без промежуточного отжига твердость металла увеличивается лишь незначительно, до — 10 о относительного сужения. Дальнейшая холодная прокатка до 99ип относительного сужения сопровождается очень небольшим увеличением твердости; однако Лоуэнстейн [50] показал, что в результате дальнейшей холодной прокатки и штамповки прессованных прутков твердость металла, полученного восстановлением в бомбе, уменьшается.

[10]

В процессе холодной прокатки трубы любой выделенный на заготовке элементарный объем металла деформируется до своего конечного размера п раз, соответствующее дробности деформации.

[11]

В процессе холодной прокатки тонких пружинных лент зональные напряжения и несовершенства строения ( дислокации) распределяются неравномерно, и поэтому отмечается анизотропия упругих свойств. Величина модуля и предела упругости этих сплавов зависит от направления вырезки пружин ( вдоль или поперек направления проката), толщины материала и термической обработки пружин. Максимальные значения модуля и предела упругости нейзильбера и оловяно-фосфористой бронзы достигаются в пружинах, вырезанных поперек направления проката ленты.

Максимальные значения модуля и предела упругости нейзильбера и оловяно-фосфористой бронзы достигаются в пружинах, вырезанных поперек направления проката ленты.

[12]

| Распределение деформации по периметру трубы ( маршрут прокатки по поз. /.

[13] |

Основное назначение процесса холодной прокатки труб заключается в уменьшении диаметра и толщины стенки заготовки до заданных размеров.

[14]

Для нормального протекания процесса холодной прокатки полосы и обеспечения высокой способности ее к глубокой вытяжке желательно, чтобы сталь имела невысокий предел текучести и высокие пластические свойства. С увеличением размера ферритных зерен падают твердость стали и прочностные свойства ( ав, ат), и до определенной величины зерна растет способность к глубокой вытяжке. Крупнозернистая и р зэнозерни стая структура и структура с цементитом в виде крупных выделений по границам зерен феррита ухудшают пластические свойства, в основном удлинение, и увеличивают хрупкость стали. Такая структура ухудшает технологическую деформируемость стали при комнатной температуре.

Такая структура ухудшает технологическую деформируемость стали при комнатной температуре.

[15]

Страницы:

1

2

3

4

Станы холодной прокатки рулонной стали

Станы холодной прокатки рулонной стали

Швейцарские

традиции.

Качественные

и технологичные

инжиниринговые

решения.

Производственно-инжиниринговая компания ENCE GmbH выделяет из своей программы следующее наиболее значимое металлургическое оборудование, которое может быть предложено заказчикам по конкурентоспособным ценам и по качеству отвечающему высоким мировым стандартам

Описание

Прокатный стан — это агрегат для деформации заготовок из металлов или металлических сплавов при помощи двух или более валков.

Существует два основных вида прокатки: горячая и холодная. Холодная прокатка применяется, в основном, для изделий небольшой толщины (до 5-6 мм) из-за опасности и трудности нагрева тонкого металла. Кроме того, с помощью холодной прокатки получаются изделия с лучшим качеством: более гладкая поверхность, лучшие физико-механические свойства.

Кроме того, с помощью холодной прокатки получаются изделия с лучшим качеством: более гладкая поверхность, лучшие физико-механические свойства.

Наиболее распространена продольная прокатка — между двумя параллельными валками, однако также существует практика поперечной, винтовой прокатки или их комбинаций.

- Двухвалковые

Для прокатки сортового профильного материала, узких полос и лент, для расплющивания проволоки, для процессов дрессировки подходят двухвалковые клети. - Четырехвалковые «кварто»

На сегодня четырехвалковые станы представляют собой наиболее распространенное прокатное оборудование для производства холоднокатаного материала. - Шестивалковые

Станы, имеющие два рабочих и четыре опорных валка. Применяются для холодной прокатки тонких лент из черных цветных металлов в рулонах. - Многовалковые (двадцативалковые)

Ввиду малого прогиба рабочих валков эти станы применяют для холодной прокатки тонких полос и узких лент в рулонах с жесткими допусками по толщине.

Классификация

По виду конечной продукции:

— заготовочные;для прокатки заготовок – слябов и блюмов;

— листовые; для прокатки рулонов и лент шириной до 600 мм;

— сортовые; для получения сортового проката с различным поперечным сечением;

— трубопрокатные;

— станы специальной конструкции:для профилей с меняющимся сечением, колес, бандажей и пр.

По числу валков

Число валков выбирают в зависимости от конечной продукции, ее количества, толщины используемого металла. Различают:

— двухвалковые станы. В клети находится два вращающихся навстречу друг другу валка. Часто такие станы имеют реверс для возможности осуществления нескольких проходов заготовки. Реверсивные модели используются для получения объемных профилей и толстых листов, нереверсивные обычно входят в состав многоклетьевых станов.

— трехвалковые станы. Валки расположены друг над другом и вращаются без изменения направления. Вращение от привода передается только на верхний и нижний валки. Реверсивность работы создается путем пропускания заготовки в одну сторону под средним валком,

Вращение от привода передается только на верхний и нижний валки. Реверсивность работы создается путем пропускания заготовки в одну сторону под средним валком,

а в другую над ним, для чего необходимо оснащение стана дополнительным оборудованием – специальным механизмом подъема листов.

— многовалковые станы (четырех-, шести-, двенадцативалковые). Такие станы имеют два приводных валка и два, четыре или больше опорных,. Заготовку размещают между рабочими валками. Они имеют меньший диаметр, чем приводные, благодаря чему уменьшается прогиб

рабочих валков и увеличивается жесткость всей конструкции. Это позволяет намного более точно устанавливать толщину изделия, а с помощью двенадцативалковых конструкций производят очень тонкую ленту. Могут иметь реверс. Четырехвалковые клети широко применяют в одноклетьевых и многоклетьевых машинах

По количеству клетей

— одноклетьевые. Состоит из одной клети, валки в которой приводятся в движения одним, часто реверсивным, приводом. Обычно одноклетьевыми выполняют заготовочные (слябы и блюмы) и станы для различных применений.

Обычно одноклетьевыми выполняют заготовочные (слябы и блюмы) и станы для различных применений.

— линейные многоклетьевые. Стан состоит из клетей, размещенных в одну или несколько линий. Все клети приводятся в движение от одного привода. Такую конструкцию часто имеют заготовочные и станы для профилей крупных размеров. Из простоты привода таких станов возникает их главный недостаток – невозможность менять скорость отдельных секций для ускорения общей скорости проката.

— последовательные. Стан состоит из нескольких последовательно расположенных клетей. Полоса совершает в одной клети только один проход, поэтому стан имеет довольно большое число клетей, следовательно, большие габариты. Этого избегают установкой клетей в нескольких рядов.

— непрерывные. Состоит из расположенных друг за другом клетей, однако, в отличие от последовательных станов, клети расположены очень близко друг к другу, и полоса одновременно обрабатывается в нескольких клетях. Являются самыми производительными станами.

Все подобные схемы применимы как к полосовым, так и к сортовым станам.

Кроме перечисленных, возможны различные комбинации размещения клетей и их приводов.

Для холодной прокатки рулонной стали используют различные станы в зависимости от требуемой производительности установки, назначения изделий пр. Используются реверсивные (трехвалковые) станы, а также многоклетьевые (до 5-6) непрерывные прокатные станы. В зависимости от толщины готовой продукции (1-2,5 мм) исходный материал имеет толщину от 1,5 до 5 мм. Для толстых рулонов распространены станы кварто- или станы с последовательно расположенными черновой и чистовой клетями.

Этапы прокатки

Непосредственно перед прокаткой материала необходимо очистить его поверхность от окалины. Очистка происходит химическим способом — травлением: рулон раскатывают, помещая его часть в ванну с раствором серной или соляной кислоты. Для осуществления непрерывности

процесса предварительно конец одного рулона подваривают к началу следующего, а затем, перед прокаткой, отрезают. После травления металл промывают в воде, а затем сушат горячим воздухом и промасливают.Промасливание крайне необходимо для снижения трения

После травления металл промывают в воде, а затем сушат горячим воздухом и промасливают.Промасливание крайне необходимо для снижения трения

между валками и металлом, что снижает износ валков и их прогиб, и, в целом, способствует более продолжительному сроку службы всей конструкции. При этом начало полосы не промасливают для облегчения захвата металла валками и исключения бурежки.Если

окалина на металле очень твердая, то вместо травления, используют механическую очистку – дробеметную обработку или роликовые окалиноломатели.

После подготовки рулон попадает на прокатный стан, где металл прокатывается до заданной толщины. В настоящее время, оптимальным и самым используемым решением для производства рулонной стали благодаря своей скорости работы и полной автоматизации являются

непрерывные 4-6 валковые станы. В качестве заготовок используются горячекатаные рулоны массой до 50 т с толщиной полосы до 6 мм.

Затем рулон подвергается термообработке в колпаковых или камерных печах для получения заданных механических характеристик или исключения деформаций. В частности, при помощи отжига снимают поверхностные упрочнения – нагревают до примерно 700 град.

В частности, при помощи отжига снимают поверхностные упрочнения – нагревают до примерно 700 град.

С, а затем медленно охлаждают. Отжиг проводят между прокатками, в случае, если необходимо добиться сильной деформации металла.

При необходимости проводят дрессировку полосы – прокатку с малым обжатием (1-3%) для улучшения плоскостности и получения определенной твердости металла.

Далее рулоны подвергаются резке – продольной при потребности в более узких рулонах или поперечной для получения листов или небольших и менее тяжелых рулонов.

На завершающей стадии металл подвергается защитной обработке – полировке, покраске, оцинкованию и пр.

Термин «Сталь холодной прокатки» | Входные двери «Торэкс»

РоссияКазахстанКиргизияБеларусьЭстонияЛатвияУзбекистанАрменияИспанияМонголияГрузияЛитваАзербайджанТаджикистан

Ваш город: Москва

Ваш город: Москва?

Да

Нет

А

Абакан

Азов

Алексин

Анапа

Ангарск

Апатиты

Арзамас

Армавир

Артемовский

Архангельск

Асбест

Астрахань

Аксай

Артем

Азнакаево

Александров

Апшеронск

Александровское

Адлер

Альметьевск

Анжеро-Судженск

Алушта

Аргаяш

Аркадак (Саратовская область)

Аткарск (Саратовская область)

Аша

Б

Балаково

Балашов

Барнаул

Белгород

Березники

Благовещенск

Брянск

Батайск

Белорецк

Бузулук

Боровичи

Братск

Буденновск

Богородск

Балашиха

Бийск

Бородино

Белореченск

Белово

Белая Калитва

Белозерск

Бугульма

Богородицк

Бор

Бугуруслан

Безенчук

Бабяково (Воронежская область)

В

Великий Новгород

Владивосток

Владикавказ

Владимир

Волгоград

Волгодонск

Волжский

Вологда

Волоколамск

Воронеж

Вольск

Выборг

Великие Луки

ВНИИССОК

Видное

Всеволожск

Выкса

Водный

Вырица

Вельск

Великий Устюг

Воскресенское

Валдай

Владимирская область

Верхняя Салда

Выселки

Воткинск

Г

Геленджик

Горно-Алтайск

Глазов

Георгиевск

Горячий Ключ (Краснодарский край)

Гатчина

Гуково

Грозный

Губаха

Д

Дзержинск

Димитровград

Дмитров

Данков

Десногорск

Домодедово

Динская

Донецк (Ростовская область)

Дубна

Е

Егорьевск

Екатеринбург

Ефремов

Ейск

Евпатория

Елец

Ершов (Саратовская область)

Егорлыкская

Ж

Железногорск (Курская область)

Железногорск (Красноярский край)

Железногорск-Илимский

З

Заринск

Звенигород

Златоуст

Зеленоград

Зеленогорск

Зеленодольск

Зерноград

Заречный (Пензенская область)

Заречный (Свердловская Область)

И

Иваново

Ижевск

Ирбит

Иркутск

Ишим

Ишимбай

Истра

Ивантеевка

Ивангород

Иглино

Искателей

К

Казань

Калининград

Калуга

Каменка

Каменск-Уральский

Камышин

Кемерово

Кириши

Киров

Кировград

Комсомольск-на-Амуре

Королев

Красногорск

Краснодар

Краснотурьинск

Красноярск

Кропоткин

Кузнецк

Курган

Курск

Крым

Каменск-Шахтинский

Канск

Копейск

Кинель

Клявлино

Котельниково

Керчь

Качканар

Котлас

Краснодарский край

Кингисепп

Красноуфимск

Кумертау

Коломна

Кулунда

Кстово

Колпино

Камень-на-Оби

Ковров

Каневская

Кудымкар

Красновишерск

Кулебаки

Краснокаменск

Красавино

Кулой

Курчатов

Кондопога

Кольчугино

Калининск (Саратовская область)

Красноармейск (Саратовская область)

Красный Кут (Саратовская область)

Кыштым

Конаково

Кузоватово

Клинцы

Киреевск

Коркино

Крымск

Курганинск

Каспийск

Касимов

Красноуральск

Кяхта

Л

Ленинградская область

Липецк

Лобня

Люберцы

Ливны

Левашово

Людиново

Лакинск

Ленинск-Кузнецкий

Лабинск (Краснодарский край)

Лесной (Свердловская область)

М

Москва

Магнитогорск

Махачкала

Миасс

Мурманск

Мытищи

Муром

Магадан

Медвежьегорск

Майкоп

Мценск

Михайловское

Маркс (Саратовская область)

Миллерово

Н

Набережные Челны

Надым

Находка

Невинномысск

Нефтекамск

Нефтеюганск

Нижневартовск

Нижний Новгород

Нижний Тагил

Новокузнецк

Новомосковск

Новороссийск

Новосибирск

Новый Уренгой

Ногинск

Новомичуринск

Новочеркасск

Нерехта

Новокуйбышевск

Новошахтинск

Новоспасское

Нытва

Новотроицк

Нарьян-Мар

Новая Игирма

Новочебоксарск

Норильск

Новоузенск (Саратовская область)

Новозыбков

Нальчик

Нягань

О

Октябрьский

Обнинск

Омск

Орел

Оренбург

Отрадный

Осинники (Кемеровская область)

Озерск

Орск

Октябрьск (Самарская область)

П

Пенза

Пермь

Петрозаводск

Петропавловск-Камчатский

Подольск

Псков

Пугачев (Саратовская область)

Пятигорск

Петровск (Саратовская область)

Плесецк

Прокопьевск

Первоуральск

Пушкино

Приозерск

Пласт

Поспелиха

Переславль-Залесский

Павловск

Р

Радужный

Реутов

Ржев

Ростов-на-Дону

Рыбинск

Рязань

Рузаевка

Ростов

Раменское

Ревда

Рощино

Ртищево (Саратовская область)

Реж

С

Саратов

Салават

Самара

Санкт-Петербург

Саранск

Саяногорск

Северодвинск

Семикаракорск

Смоленск

Снежинск

Соликамск

Солнечногорск

Сочи

Ставрополь

Старый Оскол

Стерлитамак

Сургут

Сызрань

Сыктывкар

Севастополь

Симферополь

Сосновоборск

Саров

Ставропольский Край

Ступино

Серпухов

Сергиев Посад

Староминская

Сосногорск

Сердобск

Светогорск

Сясьстрой

Сосновый Бор

Сокол

Саки

Скопин

Сергач

Семенов

Сальск

Славянск-на-Кубани

Семилуки (Воронежская область)

Сибай

Т

Таганрог

Тамбов

Тверь

Тольятти

Томск

Тула

Тюмень

Тимашевск

Тихвин

Темрюк

Тутаев

Тулун

Трехгорный

Тайга

Тихорецк

Туапсе

У

Улан-Удэ

Ульяновск

Уфа

Углич

Ухта

Усть-Катав

Усть-Лабинск

Урай

Уссурийск

Узловая

Учалы

Ф

Фрязино

Феодосия

Филипповское

Х

Хабаровск

Ханты-Мансийск

Химки

Холмск

Хвалынск (Саратовская область)

Ч

Чебоксары

Челябинск

Череповец

Чистополь

Чита

Черкесск

Чусовой

Чебаркуль

Чапаевск

Ш

Шахты

Шуя

Шексна

Шарья

Шиханы (Саратовская область)

Шадринск

Щ

Щёлково

Щербинка

Э

Электросталь

Элиста

Энгельс

Ю

Южно-Сахалинск

Юрга

Южноуральск

Юрьев-Польский

Югорск

Я

Якутск

Ярославль

Ясногорск

Яровое

А

Актау

Актобе

Алматы

Астана

Атырау

Ж

Жанаозен

К

Караганда

Костанай

Кокшетау

П

Павлодар

У

Усть-Каменогорск

Б

Бишкек

Б

Барановичи

Брест

В

Витебск

Волковыск

Г

Гродно

Д

Дзержинск (Беларусь)

М

Минск

Могилев

С

Солигорск

Слуцк

Н

Нарва

П

Пярну

Т

Таллин

Д

Даугавпилс

Р

Рига

Резекне

С

Саласпилс

С

Самарканд

Т

Ташкент

Е

Ереван

Т

Торревьеха

У

Улан-Батор

Т

Тбилиси

В

Вильнюс

Ш

Шяуляй

Д

Душанбе

Москва

Саратов

Абакан

Азов

Актау

Актобе

Алексин

Алматы

Анапа

Ангарск

Апатиты

Арзамас

Армавир

Артемовский

Архангельск

Асбест

Астана

Астрахань

Атырау

Балаково

Балашов

Барнаул

Белгород

Березники

Бишкек

Благовещенск

Брянск

Великий Новгород

Владивосток

Владикавказ

Владимир

Волгоград

Волгодонск

Волжский

Вологда

Волоколамск

Воронеж

Геленджик

Дзержинск

Димитровград

Дмитров

Егорьевск

Екатеринбург

Ефремов

Жанаозен

Железногорск (Курская область)

Заринск

Звенигород

Златоуст

Иваново

Ижевск

Ирбит

Иркутск

Ишим

Ишимбай

Казань

Калининград

Калуга

Каменка

Каменск-Уральский

Камышин

Караганда

Кемерово

Кириши

Киров

Кировград

Комсомольск-на-Амуре

Королев

Костанай

Красногорск

Краснодар

Краснотурьинск

Красноярск

Кропоткин

Кузнецк

Курган

Курск

Ленинградская область

Липецк

Лобня

Магнитогорск

Махачкала

Миасс

Минск

Мурманск

Мытищи

Набережные Челны

Надым

Находка

Невинномысск

Нефтекамск

Нефтеюганск

Нижневартовск

Нижний Новгород

Нижний Тагил

Новокузнецк

Новомосковск

Новороссийск

Новосибирск

Новый Уренгой

Ногинск

Октябрьский

Обнинск

Омск

Орел

Оренбург

Пенза

Пермь

Петрозаводск

Петропавловск-Камчатский

Подольск

Псков

Пугачев (Саратовская область)

Пятигорск

Радужный

Реутов

Ржев

Ростов-на-Дону

Рыбинск

Рязань

Салават

Самара

Санкт-Петербург

Саранск

Саяногорск

Северодвинск

Семикаракорск

Смоленск

Снежинск

Соликамск

Солнечногорск

Сочи

Ставрополь

Старый Оскол

Стерлитамак

Сургут

Сызрань

Таганрог

Тамбов

Тверь

Тольятти

Томск

Тула

Тюмень

Улан-Удэ

Ульяновск

Уфа

Хабаровск

Ханты-Мансийск

Химки

Чебоксары

Челябинск

Череповец

Чистополь

Чита

Шахты

Электросталь

Элиста

Энгельс

Южно-Сахалинск

Якутск

Ярославль

Юрга

Черкесск

Зеленоград

Новомичуринск

Сыктывкар

Вольск

Муром

Крым

Аксай

Батайск

Ейск

Каменск-Шахтинский

Севастополь

Гродно

Новочеркасск

Магадан

Таллин

Рига

Артем

Горно-Алтайск

Симферополь

Канск

Сосновоборск

Белорецк

Саров

Углич

Евпатория

Копейск

Данков

Отрадный

Кинель

Клявлино

Бузулук

Нерехта

Ухта

Железногорск (Красноярский край)

Петровск (Саратовская область)

Рузаевка

Котельниково

Глазов

Холмск

Плесецк

Боровичи

Ясногорск

Азнакаево

Братск

Новокуйбышевск

Керчь

Качканар

Усть-Катав

Котлас

Краснодарский край

Георгиевск

Буденновск

Кингисепп

Чусовой

Усть-Лабинск

Красноуфимск

Ставропольский Край

Нарва

Горячий Ключ (Краснодарский край)

Прокопьевск

Ростов

Новошахтинск

Первоуральск

Осинники (Кемеровская область)

Чебаркуль

Южноуральск

Озерск

Кумертау

Истра

Медвежьегорск

Выборг

Великие Луки

Тимашевск

Богородск

Даугавпилс

Александров

Ташкент

Десногорск

Апшеронск

п. Томилино

Томилино

Ступино

Домодедово

Серпухов

Балашиха

Коломна

Люберцы

Пушкино

ВНИИССОК

Раменское

Ивантеевка

Щёлково

Щербинка

Фрязино

Видное

Орск

Кулунда

Кстово

Железногорск-Илимский

Майкоп

Яровое

Ревда

Бийск

Колпино

Всеволожск

Камень-на-Оби

Ковров

Сергиев Посад

Выкса

Динская

Каневская

Староминская

Новоспасское

Сосногорск

Водный

Александровское

Адлер

Кудымкар

Нытва

Красновишерск

Сердобск

Новотроицк

Ливны

Мценск

Зеленогорск

Бородино

Вырица

Светогорск

Приозерск

Сясьстрой

Тихвин

Гатчина

Ивангород

Рощино

Сосновый Бор

Павлодар

Белореченск

Пласт

Сокол

Темрюк

Резекне

Ереван

Торревьеха

Улан-Батор

Тбилиси

Вильнюс

Баку

Альметьевск

Поспелиха

Тутаев

Белово

Кокшетау

Шяуляй

Переславль-Залесский

Шуя

Шексна

Урай

Левашово

Пярну

Иглино

Вельск

Шарья

Великий Устюг

Уссурийск

Кулебаки

Белая Калитва

Саки

Нарьян-Мар

Узловая

Барановичи

Анжеро-Судженск

Людиново

Краснокаменск

Новая Игирма

Воскресенское

Белозерск

Красавино

Самарканд

Феодосия

Бугульма

Зеленодольск

Михайловское

Усть-Каменогорск

Филипповское

Алушта

Павловск

Кулой

Витебск

Курчатов

Лакинск

Ленинск-Кузнецкий

Юрьев-Польский

Учалы

Новочебоксарск

Кондопога

Кольчугино

Норильск

Валдай

Аргаяш

п. Октябрьский

Октябрьский

Тулун

Богородицк

Елец

Аркадак (Саратовская область)

Аткарск (Саратовская область)

Ершов (Саратовская область)

Калининск (Саратовская область)

Красноармейск (Саратовская область)

Красный Кут (Саратовская область)

Маркс (Саратовская область)

Новоузенск (Саратовская область)

Ртищево (Саратовская область)

Хвалынск (Саратовская область)

Шиханы (Саратовская область)

Кыштым

Бор

Владимирская область

Душанбе

Солигорск

Брест

Новозыбков

Верхняя Салда

Саласпилс

Конаково

Кузоватово

Скопин

Сергач

Клинцы

Бугуруслан

Киреевск

Семенов

Югорск

Нальчик

Коркино

Трехгорный

Дзержинск (Беларусь)

Слуцк

Волковыск

Безенчук

Октябрьск (Самарская область)

Тайга

Чапаевск

Гуково

Донецк (Ростовская область)

Егорлыкская

Зерноград

Миллерово

Сальск

Выселки

Крымск

Курганинск

Лабинск (Краснодарский край)

Славянск-на-Кубани

Тихорецк

Туапсе

Каспийск

Грозный

Нягань

Могилев

Воткинск

Касимов

Красноуральск

Шадринск

Дубна

Искателей

Заречный (Пензенская область)

Заречный (Свердловская Область)

Аша

Лесной (Свердловская область)

Реж

п. Пурпе (ЯНАО)

Пурпе (ЯНАО)

Бабяково (Воронежская область)

Семилуки (Воронежская область)

Губаха

Кяхта

Сибай

Холодная прокатка – Обзор процесса

Проще говоря, холодная прокатка – это промышленный процесс, используемый для изменения свойств материала листов или полос металла. Металл подается между двумя роликами, которые сжимают его. Полученные механические свойства варьируются в зависимости от того, насколько сильно приложена деформация.

Основными преимуществами холодной прокатки являются более гладкая поверхность, повышенная точность размеров и повышенная твердость.

Принципиальная схема основного процесса холодной прокатки

Процесс холодной прокатки

Прокатка является важной функцией сталелитейной промышленности. Это процесс изготовления стали, включающий пропускание металла через пару роликов. Существует два основных типа процесса прокатки:

Плоская прокатка – готовый продукт представляет собой лист

Профильная прокатка – готовый продукт представляет собой пруток или пруток.

Процесс всегда начинается с горячей прокатки. Горячая прокатка относится к процессу прокатки стали при температуре обычно выше 900 °С, что выше температуры его рекристаллизации. Это позволяет изготавливать стальные листы больших и толстых размеров, что идеально подходит для изготовления железнодорожных рельсов, больших балок или балок.

Горячая прокатка против холодной прокатки

Перед переходом к холодной прокатке металл «протравливается», что означает удаление окалины, образовавшейся при горячей прокатке, с поверхности металла, иначе она мешала бы процесс.

Холодная прокатка берет горячекатаный продукт и подвергает его дальнейшей обработке. После горячей прокатки сталь охлаждают до комнатной температуры, затем пропускают через холодные валки при температуре ниже температуры ее рекристаллизации. Этот процесс прокатки называется отжигом, он снимает напряжение и приводит к более высокому пределу текучести и большей твердости. Это связано с переориентацией зерна и образованием дефектов в кристаллической структуре, что приводит к упрочнению микроструктуры.

Стан холодной прокатки обычно оснащен толщиномером, который проверяет сталь на выходе из валков. Реверсивные станы сконструированы таким образом, что сталь можно переворачивать и проталкивать обратно через валки, которые каждый раз сближаются до тех пор, пока не будет достигнута желаемая толщина. Многоклетевые станы имеют от трех до шести пар валков в ряду, каждый из которых предварительно настроен на уменьшение толщины на определенный процент, пока не будет достигнута окончательная толщина.

Обычно каждый проход уменьшает толщину от 50 до 90%. Из-за высоких сил сжатия и трения температура каждого прохода может достигать 250 °C. Поэтому необходимо использовать охлаждающий агент, чтобы ролики и металл оставались холодными и смазанными. Для этой цели обычно используют масло или воду.

Толщина получаемого металла обычно составляет от 0,12 до 2,5 мм. Из-за тонкости холоднокатаной стали она используется для изготовления банок для напитков или панелей легких транспортных средств, легких самолетов и т. д.

д.

Современные эффективные станы холодной прокатки могут прокатывать протравленные листы или полосы со скоростью до 4 м/с, а непрерывно работающие станы-тандемы могут производить до 2,5 млн тонн холоднокатаной стали в год.

Преимущества холодной прокатки

Холоднокатаная продукция имеет следующие преимущества перед горячекатаной:

- большая точность размеров

- повышение твердости до 20%

- повышенный предел текучести

- повышенная прочность на растяжение

- улучшенная обработка поверхности

- улучшенная прямолинейность

Изменение структуры зерна в процессе

Свойства холоднокатаного металла

Результат холодной прокатки, т. путают с процессом термической обработки, известным как отпуск.

Объем холодной прокатки листа металла определяет название заготовки.

Полностью твердый, полутвердый и четвертьтвердый прокат — это термины, используемые для описания металлов, у которых глубина обжатия достигает 50% после прокатки. В результате предел текучести увеличивается, а пластичность снижается. Ориентация зерен также изменяется.

В результате предел текучести увеличивается, а пластичность снижается. Ориентация зерен также изменяется.

Кожаный прокат имеет обжатие только до 1%, и может потребоваться выравнивание поверхности для предотвращения образования складок. Пластичность металла увеличивается, что делает его идеальным для последующего растяжения.

Еще одним важным преимуществом холодной прокатки является то, что отделочный материал относительно легко сгибается. Полностью твердый металл изгибается максимум до 45°, полутвердый до 9°.0 °, и четверть твердости может сгибаться обратно сама по себе. Тот факт, что материалы не ломаются, делает их полезными для многих применений, требующих изгиба и придания формы материалу.

Заключение

Холодная прокатка — процесс, происходящий после горячей прокатки с целью уменьшения толщины, повышения текучести и предела прочности на растяжение и пластичности металла. Это относительно дорогой и трудоемкий процесс, но улучшенные механические свойства повышают ценность готового продукта, будь то лист, полоса или рулон.

Холодная прокатка: Обзор процесса | General Kinematics

Обработка горячекатаной и холоднокатаной стали десятилетиями является отраслевым стандартом. Каждый из них имеет свои преимущества и недостатки, что дает каждому особое положение на рынке. Оба являются частью семейства прокатной стали.

Что такое стальной прокат?

Прокатка используется для выравнивания стального листа, чтобы он стал тоньше. Металл пропускается через два ролика для правки. Существует два типа прокатки, известных как горячекатаная и холоднокатаная сталь. Разница между этими двумя типами заключается в температуре металла, когда он подвергается прокатке.

Производство стали

Важно отметить, что вся сталь производится в процессе с использованием температур, достигающих 3000°F, для плавления определенных количеств железа, марганца, никеля, хрома, молибдена, бора, титана, ванадия, вольфрама, кобальта, ниобий и другие второстепенные элементы превращаются в расплавленный раствор, который охлаждается в стальные плиты, стержни, стержни, блюмы или заготовки. В свою очередь, они отгружаются заказчикам для создания готовой металлопродукции. Многие сталелитейные заводы используют конвейерное оборудование большой емкости, такое как питатели шихты печи General Kinematics, конвейеры для охлаждения сухого/мокрого шлака и спирали охлаждения литья Spira-Cool®, для автоматизации подачи сырья на плавильный завод.

В свою очередь, они отгружаются заказчикам для создания готовой металлопродукции. Многие сталелитейные заводы используют конвейерное оборудование большой емкости, такое как питатели шихты печи General Kinematics, конвейеры для охлаждения сухого/мокрого шлака и спирали охлаждения литья Spira-Cool®, для автоматизации подачи сырья на плавильный завод.

Классификация стали

Сталь оценивается в соответствии с ее пределом текучести, например, сталь, классифицированная (Американским обществом по испытанию материалов) Сталь ASTM A36 имеет минимальный предел текучести 36 000 фунтов на квадратный дюйм (PSI). Но можно изготовить сталь с чрезвычайно высоким пределом текучести, добавляя различные легирующие элементы, контролируя скорость охлаждения (отпуска) и «обрабатывая» сталь особым образом, например, путем холодной прокатки.

При манипулировании сталью могут возникать два типа деформации.

Первая – упругая деформация; именно здесь стальная форма деформируется из-за напряжения, приложенного к образцу. Когда нагрузка уменьшается или снимается, сталь возвращается к своей первоначальной форме, как пружина. Остаточной деформации нет.

Когда нагрузка уменьшается или снимается, сталь возвращается к своей первоначальной форме, как пружина. Остаточной деформации нет.

Пластическая деформация – это необратимая деформация стали из-за приложенной нагрузки, и результирующая деформация сохраняется после уменьшения или снятия нагрузки. Простым примером может быть сгибание скрепки. Он остается согнутым, потому что вы превысили предел текучести стали в зажиме.

Чтобы придать стали форму сляба, стержня, блюма или заготовки, ролики должны оказывать большее давление, чем предел текучести стали. Для получения определенной формы сталь пропускается через различные роликовые станции, которые манипулируют сталью, чтобы она соответствовала форме ролика шаг за шагом.

Нагрев стали перед процессом прокатки делает сталь более ковкой и, следовательно, легче формирует более разнообразные формы, такие как большие двутавровые балки, используемые в строительстве или железнодорожных путях. Однако, хотя производство горячекатаной стали дешевле, у этого процесса есть несколько недостатков. Одним из основных недостатков является тот факт, что толщина и размеры стали не так точны из-за непредсказуемой степени усадки, которая происходит при охлаждении стали.

Одним из основных недостатков является тот факт, что толщина и размеры стали не так точны из-за непредсказуемой степени усадки, которая происходит при охлаждении стали.

Холоднокатаная сталь

Из их названий можно догадаться о различиях между процессами горячей и холодной прокатки. Оба процесса используют ролики для приложения давления, которое манипулирует необработанной сталью в желаемые формы. Холодная прокатка манипулирует сталью при комнатной температуре, тогда как горячая прокатка включает повторный нагрев стали до температуры выше 1700°F.

В процессе холодной прокатки получается готовое изделие с более точными размерами и более острыми углами, чем у горячекатаного изделия. Это связано с тем, что, уже пройдя процесс охлаждения, он начинает процесс прокатки ближе к конечному размеру.

Еще одно преимущество холодной прокатки заключается в том, что она может повысить прочность стали за счет так называемого деформационного упрочнения до 20 процентов.

Идентичные стали, классифицированные (Американским институтом чугуна и стали) как AISI 1018, после горячей прокатки будут иметь прочность на растяжение 67 000 фунтов на квадратный дюйм и предел текучести 45 000 фунтов на квадратный дюйм. Однако при холодной прокатке предел прочности при растяжении может увеличиться до 85 000 фунтов на квадратный дюйм с пределом текучести 70 000 фунтов на квадратный дюйм.

Однако пластичность холоднокатаной стали снижается. Пластичность — это степень, в которой материал может подвергаться пластической деформации, в частности, насколько материал может быть пластически деформирован до разрушения. Нагартованный материал — это, по сути, нормальный (хрупкий) материал, который уже растянулся на часть своей допустимой пластической деформации. Если движение дислокаций и пластическая деформация были достаточно затруднены накоплением дислокаций и растяжением электрических связей атомов, то упругая деформация достигнет своего предела и произойдет разрушение, третий вид деформации.

К сожалению, из-за этих свойств холоднокатаная сталь ограничена несколькими формами, такими как круглая, квадратная, плоская и вариациями этих типов форм. Другие формы могут подвергаться холодной прокатке, если поперечное сечение одинаковое, а поперечный размер небольшой.

Метод холодной прокатки позволяет получить прочный, но более тонкий и легкий стальной продукт с гладкой блестящей поверхностью, но из-за пониженной пластичности эта обработанная сталь лучше всего подходит для использования, не требующего изгибающих движений или напряжения. Идеальное использование продукта включает листовой металл, используемый для металлической мебели (например, письменных столов, шкафов для документов, столов, стульев), компьютерных шкафов и оборудования, бытовой техники и компонентов, стеллажей, осветительных приборов, петель, тонких труб, стальных барабанов, металлических контейнеров, вентиляторов. лезвия, сковороды и различные строительные товары, такие как комплекты для настенного и потолочного крепления.

Горячекатаная сталь

Горячекатаная сталь с серым чешуйчатым покрытием идеальна для производства изделий из конструкционной стали, требующих сочетания прочности и гибкости, таких как строительные балки, способные поглощать колебательные движения мосты и здания или стальные пути, устойчивые к ударам железнодорожных вагонов. Другие типичные области применения включают рамы грузовиков, вагоны-хопперы и компоненты железнодорожных вагонов, автомобильные диски сцепления, колеса и колесные диски, толстые трубы и трубки, сельскохозяйственное оборудование, обвязки, металлические конструкции, ограждения улиц и автомагистралей.

Заключение

Как и другие отрасли промышленности, компании по производству стали находятся на пороге новых способов экономии энергии при производстве и разработки более легких и прочных стальных изделий.

Если ваш производственный процесс нуждается в обновлении оборудования, ознакомьтесь с полной линейкой продуктов, предлагаемых General Kinematics, или свяжитесь с одним из многочисленных офисов компании по всему миру.

Корпорация General Kinematics, зарегистрированная в 1960 году, была основана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Холодный прокат сталей — Ispatguru

Холодный прокат сталей

- Satyendra

- 8 октября 2014

- 1 Комментарий

- . , дрессировочный стан, стан-тандем,

Холодная прокатка стали

Основной целью холодной прокатки стали является уменьшение толщины горячекатаных стальных полос (обычно в диапазоне от 1,5 до 5 мм). на более тонкие толщины (обычно в диапазоне от 0,12 мм до 2,5 мм), которые обычно не могут быть получены при горячей прокатке на полосовом стане горячей прокатки. Помимо уменьшения толщины, холодная прокатка производится для улучшения чистоты поверхности сталей, для улучшения допусков по толщине, для предложения диапазона «состояний», для улучшения физических характеристик и для подготовки полосы к поверхностному покрытию.

Холодная прокатка делает холоднокатаные листы значительно улучшенным продуктом. Изделия из холоднокатаной стали обеспечивают хороший контроль толщины, формы, ширины, чистоты поверхности и других специальных характеристик качества, которые дополняют потребность в высокотехнологичных приложениях для конечных пользователей. Чтобы удовлетворить различные требования конечного пользователя, холоднокатаные листы разрабатываются металлургически для обеспечения определенных характеристик, таких как высокая формуемость, способность к глубокой вытяжке, высокая прочность, высокая устойчивость к вмятинам, хорошие магнитные свойства, свариваемость, эмалируемость, окрашиваемость и т. д.

Холодная прокатка горячекатаных стальных полос выполняется при температуре ниже температуры рекристаллизации, обычно при комнатной температуре. В процессе холодной прокатки горячекатаную полосу перед прокаткой обычно не нагревают. Однако энергия трения на контактных поверхностях прокатываемой полосы преобразуется в тепло. Это тепло может повысить температуру полосы, прокатываемой в быстром адиабатическом процессе, с уровня от 50°С до примерно 250°С. . Сталь упрочняется из-за накопления этих дислокаций. Это увеличивает прочность и деформационное упрочнение до 20 %. Эти дислокации снижают пластичность холоднокатаной стали, делая ее непригодной для формообразования. Для восстановления пластичности холоднокатаные стали необходимо подвергнуть процессу отжига для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Это тепло может повысить температуру полосы, прокатываемой в быстром адиабатическом процессе, с уровня от 50°С до примерно 250°С. . Сталь упрочняется из-за накопления этих дислокаций. Это увеличивает прочность и деформационное упрочнение до 20 %. Эти дислокации снижают пластичность холоднокатаной стали, делая ее непригодной для формообразования. Для восстановления пластичности холоднокатаные стали необходимо подвергнуть процессу отжига для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Толщина горячекатаной полосы важна, поскольку на свойства конечного холоднокатаного и отожженного продукта влияет процент обжатия в холодном состоянии. Это означает, что толщина каждого горячекатаного рулона тщательно контролируется, чтобы обеспечить стан холодной прокатки определенной толщиной для достижения надлежащего процента обжатия в холодном состоянии. Среди прочего, процент обжатия в холодном состоянии влияет на поведение продукта при формовании после отжига.

Благодаря холодной прокатке стали с качеством глубокой вытяжки, сверхглубокой вытяжки и сверхглубокой вытяжки плюс качественные стали производятся в соответствии с требованиями к глубокой вытяжке для автомобильных применений в нисходящая промышленность.

Холодная прокатка простых углеродистых сталей включает следующие четыре этапа.

- Травление. На этом этапе удаляется окалина, образовавшаяся на поверхности горячекатаной стальной полосы, так как ее неудаление имеет несколько отрицательных последствий для дальнейшей обработки стали при холодной прокатке. Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Холодная прокатка протравленной полосы – сделано для уменьшения толщины горячекатаной полосы

- Отжиг – После холодной прокатки отжиг холоднокатаной полосы проводится для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/

Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/ - Дрессировочная или дрессировочная прокатка отожженной полосы. свойства, форма и шероховатость поверхности, а также отделка холоднокатаных полос.

Холодная прокатка травленой полосы

Холодная прокатка травленой горячекатаной полосы осуществляется путем обработки стальной полосы на прокатном стане, который имеет входной концевой моток для разматывания травленого горячекатаного рулона и выходной концевой моток для намотки холоднокатаная полоса. Между ними находится одна или несколько (обычно до 6 шт.) прокатных клетей для проведения холодной обжатия. Каждая клеть прокатного стана имеет вертикально расположенные валки, которые приводятся в действие огромными двигателями, которые создают высокие сжимающие напряжения в полосе. Прокатные клети могут быть двух-, четырех- и шестивалковыми. Четырехвалковые клети используются более широко, так как они дают максимальное преимущество перед двумя другими типами.

Станы холодной прокатки с одной или двумя клетями обычно являются реверсивными. В реверсивном стане сталь поступает в прокатный стан с одной стороны, проходит на другую сторону, а затем снова возвращается через стан. При каждом проходе через стан направление движения валков меняется на обратное. В этой операции реверсивного стана протравленная полоса проходит вперед и назад между оправками на каждой стороне одно- или двухклетьевого стана. Толщина полосы уменьшается при каждом проходе до тех пор, пока не будет достигнута окончательная требуемая толщина.

Многоклетьевые станы (обычно от трех до шести клетей) обычно представляют собой станы-тандемы непрерывного действия. Горячекатаная протравленная полоса подается в тандемный стан холодной прокатки с барабана на входе и постепенно уменьшается в толщине на заданный процент в каждой клети для достижения конечной желаемой толщины полосы на выходе из последней клети. После последней клети полоса сматывается в моталку.

Для прокатки высоколегированных и нержавеющих сталей используется стан A Z или стан Сендзимира, который работает с рабочим валком очень малого диаметра, обычно около 50 мм, поддерживаемым рядом валков (от 6 до 20) в стопка пирамидальной формы. Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.

Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.

Типичное обжатие горячекатаной полосы на стане холодной прокатки может составлять от 50 % до 90 %. Обжатие в каждой клети или проходе должно распределяться равномерно, не падая намного ниже максимального обжатия для каждого прохода. Обычно самый низкий процент обжатия берется на последнем проходе, чтобы обеспечить лучший контроль плоскостности, толщины и чистоты поверхности.

Холодная прокатка уменьшает толщину полосы за счет сжатия в валках. Со стороны входа приводы валков нуждаются в соответствующем энергоснабжении. Из-за больших усилий, приложенных к валкам, полоса нагревается формовочным теплом до уровня до 250°С. Для охлаждения валков, а также прокатанной полосы их смазывают и охлаждают маслом, водой или эмульсиями. Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; Безводные масла для прокатки должны иметь температуру вспышки выше 300°С. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.

Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; Безводные масла для прокатки должны иметь температуру вспышки выше 300°С. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.

Современные станы холодной прокатки способны прокатывать травленые горячекатаные полосы толщиной не менее 0,12 мм со скоростью прокатки до 2500 м/мин. Станы-тандемы непрерывного действия могут иметь производительность до 2,5 млн тонн в год.

Современные станы-тандемы непрерывной холодной прокатки обычно имеют следующие особенности.

- Гидравлическая винтовая система для поддержания постоянного давления валков и/или постоянного положения валков.

- Компьютеризированная гидравлическая система автоматического управления манометром (HAGC). Система автоматически и последовательно поддерживает чрезвычайно жесткие допуски по всей длине каждого рулона, независимо от скорости.

- Система непрерывного изменения гребня (CVC) и улучшенная система смещения

- Система контроля падения кромки

- Системы измерения и контроля полосы в режиме реального времени

- Система сухой полосы после последней клети для минимизации количества остаточного масла на полосе

После при холодной прокатке полоса сильно подвергается холодной обработке и не очень подходит для большинства применений. Его необходимо отжечь, чтобы смягчить сталь и сделать ее более пластичной.

Типовая схема 5-клетевого стана-тандема холодной прокатки показана на рис. 1.

Рис. 1 Типовая схема 5-клетевого стана-тандема холодной прокатки

Дрессировочная или дрессировочная прокатка отожженных полос

8 901 в мягком состоянии и поэтому подвергаются дрессировочной прокатке или дрессировке на дрессировочном стане. Это включает контролируемое легкое обжатие холоднокатаного стального листа и осуществляется по следующей причине.

- Плоскостность полосы является важным свойством для организаций, осуществляющих дальнейшую обработку. Это связано с тем, что хорошие значения плоскостности обеспечивают бесперебойную работу их установок и оборудования. Прохождение пленки улучшает плоскостность стального листа.

- Для сведения к минимуму растяжения стали

- Для сведения к минимуму деформации

- Прошивка приводит к тому, что нестационарный диапазон предела текучести, известный как полоса Людерса, преобразуется в определенный предел текучести. Это служит для улучшения поведения потока во время операции глубокой вытяжки и предотвращения нежелательных линий напряжения.

- Для получения желаемой текстуры стальной поверхности. Задание требуемой шероховатости поверхности полосы повышает производительность процесса глубокой вытяжки, а также улучшает адгезию красок.

- Для получения желаемых механических свойств

- Для устранения несоответствий толщины стали

Дрессировка дает небольшое холодное обжатие, обычно в диапазоне от 0,25 % до 1,0 %. В результате дрессировки получается гладкая поверхность, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозийным маслом.

В результате дрессировки получается гладкая поверхность, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозийным маслом.

Дрессировочный стан является независимым прокатным станом, который обычно следует за стадией периодического отжига и может быть реализован очень гибко. Этот стан может обрабатывать как твердую полосу, так и сверхмягкую полосу. Он также обеспечивает идеальную отделку холоднокатаной стальной полосы.

Особый случай представляет так называемый прокатный стан DCR или дрессировочный стан DCR. DCR расшифровывается как «Двойное холодное восстановление». Это двухклетевое оборудование сочетает в себе обжатие по толщине в первой клети с прохождением шкуры во второй клети. Также возможно использование обоих стендов для прохождения кожи. В этом случае свойства стали, такие как определенный предел текучести, задаются в первой клети, а во второй клети желаемые характеристики поверхности переносятся на полосу.