Прокатка холодная: обзор технологии и ее преимущества

Содержание

Прокатка металла: виды, технологии, применение

Из этого материала вы узнаете:

- Как осуществляется обработка металла давлением – прокатка

- Технология прокатного производства

- Прокатное оборудование

- Горячая и холодная прокатка металла

Прокатка металла осуществляется на специальном станке. Это один из самых массовых способов обработки материала давлением. Лист продавливается между вальцами станка, что позволяет добиться уменьшения толщины.

Для прокатки подходят не только листы. Технологию можно применять и для работы с металлическими прутами. О других возможностях прокатки металла, а также ее применении в производстве расскажем далее.

Как осуществляется обработка металла давлением – прокатка

Прокатка металла – это пластическое деформирование металлических заготовок, протягиваемых между вращающимися вальцами. Сила трения заставляет металл продвигаться по прокатному стану с заданной скоростью. Под воздействием передаваемого валками давления ей придается необходимая форма.

Под воздействием передаваемого валками давления ей придается необходимая форма.

Различают три основных вида этой технологии. Прокатка металла может быть продольной, поперечной или поперечно-винтовой. Продольная прокатка металла осуществляется вращающимися в противоположном направлении вальцами, заставляя материал продвигаться в перпендикулярном их осям направлении. При этом заготовка увеличивается в длину и уменьшается в поперечном сечении.

Поперечная прокатка металла подразумевает вращение заготовки между валками, которые оборачиваются вокруг параллельных друг другу осей в одном направлении. При таком деформировании увеличение длины обрабатываемого материала происходит вдоль осей вальцов.

Схема поперечно-винтовой прокатки заключается в пластическом деформировании металла расположенными под углом друг к другу валками, что обеспечивает продвижение заготовки по прокатному стану с одновременным ее вращением вокруг своей оси.

Придаваемую изделию при прокате форму в поперечном сечении принято называть профилем. Если профиль не изменяется по всей длине изделия, его называют постоянным, а если получается изделие с различной формой поперечного сечения на разных его отрезках – это переменный или периодический профиль. Понятием сортамент определяются группы продукции определенного размера и профиля.

Различают четыре основных сортамента:

- Сортовой и фасонный прокат.

- Листовой прокат.

- Специальные виды проката.

- Трубы.

Для промышленного применения чаще всего выпускается металлопрокат двух больших групп. К профилям общего назначения относятся изделия с поперечным сечением в форме круга, прямоугольника (квадрата) и шестигранника. Фасонным называется прокат с сечением в виде уголка, а также тавр, двутавр и швеллер. Прокат специального назначения – это чаще всего рельсы, профили для укрепления стен тоннелей и другая подобная продукция.

Технология прокатного производства

Современная технология прокатного производства, как правило, состоит из двух этапов. На первом из слитков металла получают заготовки или полупродукт, а на втором из полупродукта формируют готовые изделия.

Производство металлопроката включает в себя несколько основных технологических операций:

- подготовка металла,

- разогрев,

- прокатка,

- отделка и контроль качества.

Для того чтобы подготовить металлический слиток или заготовку к прокатке, необходимо удалить все поверхностные дефекты, такие как небольшие трещины, закаты, царапины и частички шлака. Их наличие на поверхности металла может снижать качество изделий, снижать производительность оборудования и ускорять износ узлов и деталей прокатного стана. Особое внимание следует уделять подготовке металла перед прокаткой легированных и углеродистых сталей высокого качества.

Целью нагрева металла перед прокаткой является повышение его пластичности. Соблюдая специальный температурный режим для отдельных марок стали, добиваются нужной структуры металла в готовом прокате.

При прокатке листового металла через вальцы необходимо постоянно контролировать их настройку, следить за соблюдением температурных режимов в начале и в конце процесса, за усилием на валках и режимом пластического деформирования.

Контроль осуществляется путем регулярного отбора проб. После окончания прокатки металла и прежде чем произвести отделку изделий, они обязательно проходят основной этап контроля.

Далее отбором проб и осмотром сопровождается каждая отделочная операция. Готовые изделия проходят технический контроль перед упаковкой.

В качестве сырья для прокатки используются слитки металла или заготовки. Заготовка с квадратным сечением называется блюм, а прямоугольного – сляб. Одного прохода между вальцами, как правило, недостаточно для получения изделия с нужными параметрами. При прокатке заготовка обрабатывается в несколько этапов, на каждом из которых происходит уменьшение площади ее поперечного сечения. С каждым проходом профиль изделия приближается к требуемому.

При прокатке заготовка обрабатывается в несколько этапов, на каждом из которых происходит уменьшение площади ее поперечного сечения. С каждым проходом профиль изделия приближается к требуемому.

Прокатное оборудование

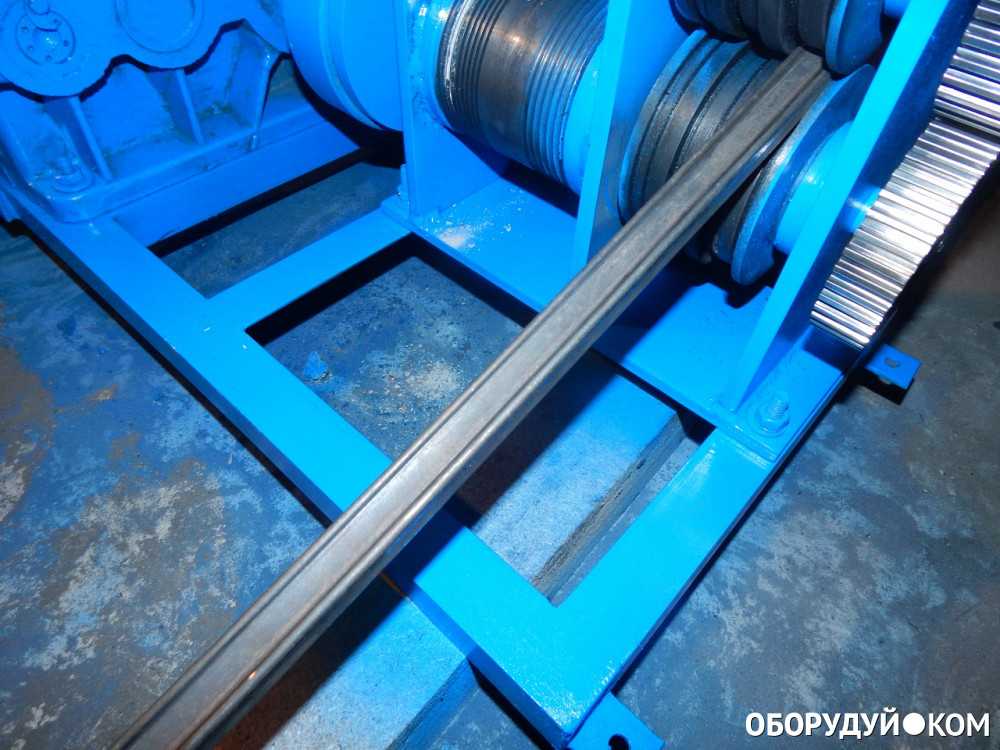

Прокатка металла осуществляется следующими видами вальцов: гладкими валками или бочками у листопрокатного стана и бочками с ручьями у сортопрокатного. На торцах валки опираются на подшипники специальными шейками. Шейка бочки переходит в крестовины или трефы, которые соединяют ее со шпинделем, приводящим вальцы в движение. Трефы позволяют регулировать положение бочек по вертикали, уменьшая или увеличивая просвет между ними.

Прокатка металла для получения металлических листов и полос требует пластического деформирования металла с помощью гладких бочек. С каждым проходом валки сближают, добиваясь постепенного уменьшения толщины заготовок.

Сортовая и фасонная прокатка металлических заготовок с получением профилей общего или специального назначения, таких как круг, уголок, шестигранник или рельс, производится при помощи бочек со специальными углублениями по окружности рабочих частей. Такие валки называются калиброванными или ручьевыми. Соответственно, выемку на валке называют ручьем, а расстояние между выемками на противоположных вальцах при прокатке калибром.

Такие валки называются калиброванными или ручьевыми. Соответственно, выемку на валке называют ручьем, а расстояние между выемками на противоположных вальцах при прокатке калибром.

Если линия разъема (зазора между бочками) находится в пределах калибра, его называют открытым, а калибр с линией разъема, выходящей за его пределы, – закрытым.

Прокатный стан для пластического деформирования металлических заготовок представляет собой комплекс последовательно расположенных агрегатов. В его состав входит как оборудование, на котором производят непосредственно прокатку, так и участки для подготовки металла к прокатке, отделки изделий после пластического деформирования, упаковки и подготовки к дальнейшей транспортировке.

Само оборудование для прокатки состоит из рабочих клетей. Каждая клеть образована двумя станинами, которые стальной поперечиной объединены в одну, смонтированную на общем фундаменте установку. Валки приводятся во вращение электродвигателями. Усилие от двигателя на бочки передается через распределительную клеть с шестернями и шпиндели. Каждая рабочая клеть стана образована одной или несколькими парами валков.

Усилие от двигателя на бочки передается через распределительную клеть с шестернями и шпиндели. Каждая рабочая клеть стана образована одной или несколькими парами валков.

Пластическое деформирование металлических заготовок или слитков при протягивании между бочками прокатного стана объединяет термин прокатка.

Горячая и холодная прокатка металла

Прокат, в зависимости от температурного режима, бывает:

- Горячекатаным, когда нагрев заготовок производится до температуры, превышающей температуру рекристаллизации (80 % от температуры плавления).

- Холоднокатаным, когда пластическое деформирование металла происходит при температуре, не превышающей 30 % от температуры рекристаллизации.

Рекристаллизацией называют образование и/или рост одних зерен кристаллической решетки металла за счет других. Горячая прокатка подразумевает нагрев металлических заготовок до температуры свыше +920 °С. К примеру, при горячей прокатке низкоуглеродистых сортов стали температура превышает +1169 °С.

К примеру, при горячей прокатке низкоуглеродистых сортов стали температура превышает +1169 °С.

Получить один и тот же профиль при помощи прокатки можно, используя два различных способа. Первый из них, который устарел и редко используется на современных производствах, предполагает использование заготовок, отлитых в специальные формы, или изложницы. Прокатку осуществляют в два этапа. Сначала нагретые слитки прокатывают на обжимном стане и удаляют с их поверхности возможные дефекты. Далее после повторного нагрева производят окончательную прокатку в листы или фасонный прокат.

Современная технология заключается в замене литья в изложницы, изготовлением на машинах непрерывного литья заготовок. После отливки на МНЛЗ заготовки поступают на прокатный стан. Такая методика позволяет исключить слябинг/блюминг, повысить качество заготовок без потери времени и металла при очистке и обрезке слитков. Большая часть российских предприятий располагает машинами непрерывного литья заготовок и литейно-прокатными модулями, а остальные разрабатывают планы их внедрения.

Горячая прокатка сегодня составляет почти 80 % мирового выпуска металлопроката. Эта технология позволяет существенно сокращать затраты времени, ресурсов и электроэнергии. Поскольку нагрев повышает пластичность металла, каждый проход значительно уменьшает площадь поперечного сечения заготовок. Что касается обработки слитков, то из-за неоднородности структуры их обработка возможна исключительно горячей прокаткой.

Горячекатаный прокат получают чаще всего из стали 09Г2С, холоднокатаный – из стали 08ПС. Обработка х/к стали предполагает травление перед подачей на прокатный стан. Из-за более длительной обработки толщина холоднокатаных листов не превышает 5 мм, они имеют более ровную поверхность.

Сравнение свойств горячекатаного и холоднокатаного листа:

Поверхность

Ровная

Неровная, часто имеет просевшую середину

Напряжение в листе

Равномерное

Неравномерное

Исходный материал

Обычно низкоуглеродистая сталь

Углеродистая, низколегированная, (реже легированная) сталь

Применение

авто- и судостроение, приборостроение, в строительстве (для получения профнастила, кровельных листов), производство труб

строительство (в основном для несущих конструкций), машиностроение, в т. ч. судо- и авиастроение

ч. судо- и авиастроение

Из преимуществ горячекатаной стали первым стоит назвать относительно низкую стоимость, благодаря которой ее широко используют в областях, где не имеют большого значения соображения эстетики. Это относится к несущим конструкциям в строительстве, внутренним узлам механизмов и т. д. Следовательно, основные объемы горячекатаного проката потребляются стройиндустрией и тяжелым машиностроением.

Холоднокатаная сталь имеет хороший внешний вид и высокую прочность. Благодаря невысокой температуре обработки такой металл не испорчен окалиной и отличается равномерным распределением внутреннего напряжения.

Прокат, изготовленный из низкоуглеродистых сортов стали, пластичен, что делает возможным его применение в машиностроении, автомобильной промышленности, судостроении и многих других областях. В строительстве холоднокатаный металл идет на изготовление оцинкованных изделий для профнастила, окрашенных кровельных листов и отделочных материалов.

Рекомендуем статьи

- Сталь Х12МФ: характеристики, состав, производство

- Лазерная очистка металла от ржавчины: принцип работы и преимущества

- Сверление металла: способы и особенности

Прокатка металла – это технология, дающая возможность производить множество видов изделий с применением нескольких вариантов обработки. Металлопрокат востребован во многих сферах промышленности.

Термин «Сталь холодной прокатки» | Входные двери «Торэкс»

РоссияКазахстанКиргизияБеларусьЭстонияЛатвияУзбекистанАрменияИспанияМонголияГрузияЛитваАзербайджанТаджикистан

Ваш город: Москва

Ваш город: Москва?

Да

Нет

А

Абакан

Азов

Алексин

Анапа

Ангарск

Апатиты

Арзамас

Армавир

Артемовский

Архангельск

Асбест

Астрахань

Аксай

Артем

Азнакаево

Александров

Апшеронск

Александровское

Адлер

Альметьевск

Анжеро-Судженск

Алушта

Аргаяш

Аркадак (Саратовская область)

Аткарск (Саратовская область)

Аша

Б

Балаково

Балашов

Барнаул

Белгород

Березники

Благовещенск

Брянск

Батайск

Белорецк

Бузулук

Боровичи

Братск

Буденновск

Богородск

Балашиха

Бийск

Бородино

Белореченск

Белово

Белая Калитва

Белозерск

Бугульма

Богородицк

Бор

Бугуруслан

Безенчук

Бабяково (Воронежская область)

В

Великий Новгород

Владивосток

Владикавказ

Владимир

Волгоград

Волгодонск

Волжский

Вологда

Волоколамск

Воронеж

Вольск

Выборг

Великие Луки

ВНИИССОК

Видное

Всеволожск

Выкса

Водный

Вырица

Вельск

Великий Устюг

Воскресенское

Валдай

Владимирская область

Верхняя Салда

Выселки

Воткинск

Г

Геленджик

Горно-Алтайск

Глазов

Георгиевск

Горячий Ключ (Краснодарский край)

Гатчина

Гуково

Грозный

Губаха

Д

Дзержинск

Димитровград

Дмитров

Данков

Десногорск

Домодедово

Динская

Донецк (Ростовская область)

Дубна

Е

Егорьевск

Екатеринбург

Ефремов

Ейск

Евпатория

Елец

Ершов (Саратовская область)

Егорлыкская

Ж

Железногорск (Курская область)

Железногорск (Красноярский край)

Железногорск-Илимский

З

Заринск

Звенигород

Златоуст

Зеленоград

Зеленогорск

Зеленодольск

Зерноград

Заречный (Пензенская область)

Заречный (Свердловская Область)

И

Иваново

Ижевск

Ирбит

Иркутск

Ишим

Ишимбай

Истра

Ивантеевка

Ивангород

Иглино

Искателей

К

Казань

Калининград

Калуга

Каменка

Каменск-Уральский

Камышин

Кемерово

Кириши

Киров

Кировград

Комсомольск-на-Амуре

Королев

Красногорск

Краснодар

Краснотурьинск

Красноярск

Кропоткин

Кузнецк

Курган

Курск

Крым

Каменск-Шахтинский

Канск

Копейск

Кинель

Клявлино

Котельниково

Керчь

Качканар

Котлас

Краснодарский край

Кингисепп

Красноуфимск

Кумертау

Коломна

Кулунда

Кстово

Колпино

Камень-на-Оби

Ковров

Каневская

Кудымкар

Красновишерск

Кулебаки

Краснокаменск

Красавино

Кулой

Курчатов

Кондопога

Кольчугино

Калининск (Саратовская область)

Красноармейск (Саратовская область)

Красный Кут (Саратовская область)

Кыштым

Конаково

Кузоватово

Клинцы

Киреевск

Коркино

Крымск

Курганинск

Каспийск

Касимов

Красноуральск

Кяхта

Л

Ленинградская область

Липецк

Лобня

Люберцы

Ливны

Левашово

Людиново

Лакинск

Ленинск-Кузнецкий

Лабинск (Краснодарский край)

Лесной (Свердловская область)

М

Москва

Магнитогорск

Махачкала

Миасс

Мурманск

Мытищи

Муром

Магадан

Медвежьегорск

Майкоп

Мценск

Михайловское

Маркс (Саратовская область)

Миллерово

Н

Набережные Челны

Надым

Находка

Невинномысск

Нефтекамск

Нефтеюганск

Нижневартовск

Нижний Новгород

Нижний Тагил

Новокузнецк

Новомосковск

Новороссийск

Новосибирск

Новый Уренгой

Ногинск

Новомичуринск

Новочеркасск

Нерехта

Новокуйбышевск

Новошахтинск

Новоспасское

Нытва

Новотроицк

Нарьян-Мар

Новая Игирма

Новочебоксарск

Норильск

Новоузенск (Саратовская область)

Новозыбков

Нальчик

Нягань

О

Октябрьский

Обнинск

Омск

Орел

Оренбург

Отрадный

Осинники (Кемеровская область)

Озерск

Орск

Октябрьск (Самарская область)

П

Пенза

Пермь

Петрозаводск

Петропавловск-Камчатский

Подольск

Псков

Пугачев (Саратовская область)

Пятигорск

Петровск (Саратовская область)

Плесецк

Прокопьевск

Первоуральск

Пушкино

Приозерск

Пласт

Поспелиха

Переславль-Залесский

Павловск

Р

Радужный

Реутов

Ржев

Ростов-на-Дону

Рыбинск

Рязань

Рузаевка

Ростов

Раменское

Ревда

Рощино

Ртищево (Саратовская область)

Реж

С

Саратов

Салават

Самара

Санкт-Петербург

Саранск

Саяногорск

Северодвинск

Семикаракорск

Смоленск

Снежинск

Соликамск

Солнечногорск

Сочи

Ставрополь

Старый Оскол

Стерлитамак

Сургут

Сызрань

Сыктывкар

Севастополь

Симферополь

Сосновоборск

Саров

Ставропольский Край

Ступино

Серпухов

Сергиев Посад

Староминская

Сосногорск

Сердобск

Светогорск

Сясьстрой

Сосновый Бор

Сокол

Саки

Скопин

Сергач

Семенов

Сальск

Славянск-на-Кубани

Семилуки (Воронежская область)

Сибай

Т

Таганрог

Тамбов

Тверь

Тобольск

Тольятти

Томск

Тула

Тюмень

Тимашевск

Тихвин

Темрюк

Тутаев

Тулун

Трехгорный

Тайга

Тихорецк

Туапсе

У

Улан-Удэ

Ульяновск

Уфа

Углич

Ухта

Усть-Катав

Усть-Лабинск

Урай

Уссурийск

Узловая

Учалы

Ф

Фрязино

Феодосия

Филипповское

Х

Хабаровск

Ханты-Мансийск

Химки

Холмск

Хвалынск (Саратовская область)

Ч

Чебоксары

Челябинск

Череповец

Чистополь

Чита

Черкесск

Чусовой

Чебаркуль

Чапаевск

Ш

Шахты

Шуя

Шексна

Шарья

Шиханы (Саратовская область)

Шадринск

Щ

Щёлково

Щербинка

Э

Электросталь

Элиста

Энгельс

Ю

Южно-Сахалинск

Юрга

Южноуральск

Юрьев-Польский

Югорск

Я

Якутск

Ярославль

Ясногорск

Яровое

А

Актау

Актобе

Алматы

Астана

Атырау

Ж

Жанаозен

К

Караганда

Костанай

Кокшетау

П

Павлодар

У

Усть-Каменогорск

Б

Бишкек

Б

Барановичи

Брест

В

Витебск

Волковыск

Г

Гродно

Д

Дзержинск (Беларусь)

М

Минск

Могилев

С

Солигорск

Слуцк

Н

Нарва

П

Пярну

Т

Таллин

Д

Даугавпилс

Р

Рига

Резекне

С

Саласпилс

С

Самарканд

Т

Ташкент

Е

Ереван

Т

Торревьеха

У

Улан-Батор

Т

Тбилиси

В

Вильнюс

Ш

Шяуляй

Д

Душанбе

Москва

Саратов

Абакан

Азов

Актау

Актобе

Алексин

Алматы

Анапа

Ангарск

Апатиты

Арзамас

Армавир

Артемовский

Архангельск

Асбест

Астана

Астрахань

Атырау

Балаково

Балашов

Барнаул

Белгород

Березники

Бишкек

Благовещенск

Брянск

Великий Новгород

Владивосток

Владикавказ

Владимир

Волгоград

Волгодонск

Волжский

Вологда

Волоколамск

Воронеж

Геленджик

Дзержинск

Димитровград

Дмитров

Егорьевск

Екатеринбург

Ефремов

Жанаозен

Железногорск (Курская область)

Заринск

Звенигород

Златоуст

Иваново

Ижевск

Ирбит

Иркутск

Ишим

Ишимбай

Казань

Калининград

Калуга

Каменка

Каменск-Уральский

Камышин

Караганда

Кемерово

Кириши

Киров

Кировград

Комсомольск-на-Амуре

Королев

Костанай

Красногорск

Краснодар

Краснотурьинск

Красноярск

Кропоткин

Кузнецк

Курган

Курск

Ленинградская область

Липецк

Лобня

Магнитогорск

Махачкала

Миасс

Минск

Мурманск

Мытищи

Набережные Челны

Надым

Находка

Невинномысск

Нефтекамск

Нефтеюганск

Нижневартовск

Нижний Новгород

Нижний Тагил

Новокузнецк

Новомосковск

Новороссийск

Новосибирск

Новый Уренгой

Ногинск

Октябрьский

Обнинск

Омск

Орел

Оренбург

Пенза

Пермь

Петрозаводск

Петропавловск-Камчатский

Подольск

Псков

Пугачев (Саратовская область)

Пятигорск

Радужный

Реутов

Ржев

Ростов-на-Дону

Рыбинск

Рязань

Салават

Самара

Санкт-Петербург

Саранск

Саяногорск

Северодвинск

Семикаракорск

Смоленск

Снежинск

Соликамск

Солнечногорск

Сочи

Ставрополь

Старый Оскол

Стерлитамак

Сургут

Сызрань

Таганрог

Тамбов

Тверь

Тобольск

Тольятти

Томск

Тула

Тюмень

Улан-Удэ

Ульяновск

Уфа

Хабаровск

Ханты-Мансийск

Химки

Чебоксары

Челябинск

Череповец

Чистополь

Чита

Шахты

Электросталь

Элиста

Энгельс

Южно-Сахалинск

Якутск

Ярославль

Юрга

Черкесск

Зеленоград

Новомичуринск

Сыктывкар

Вольск

Муром

Крым

Аксай

Батайск

Ейск

Каменск-Шахтинский

Севастополь

Гродно

Новочеркасск

Магадан

Таллин

Рига

Артем

Горно-Алтайск

Симферополь

Канск

Сосновоборск

Белорецк

Саров

Углич

Евпатория

Копейск

Данков

Отрадный

Кинель

Клявлино

Бузулук

Нерехта

Ухта

Железногорск (Красноярский край)

Петровск (Саратовская область)

Рузаевка

Котельниково

Глазов

Холмск

Плесецк

Боровичи

Ясногорск

Азнакаево

Братск

Новокуйбышевск

Керчь

Качканар

Усть-Катав

Котлас

Краснодарский край

Георгиевск

Буденновск

Кингисепп

Чусовой

Усть-Лабинск

Красноуфимск

Ставропольский Край

Нарва

Горячий Ключ (Краснодарский край)

Прокопьевск

Ростов

Новошахтинск

Первоуральск

Осинники (Кемеровская область)

Чебаркуль

Южноуральск

Озерск

Кумертау

Истра

Медвежьегорск

Выборг

Великие Луки

Тимашевск

Богородск

Даугавпилс

Александров

Ташкент

Десногорск

Апшеронск

п. Томилино

Томилино

Ступино

Домодедово

Серпухов

Балашиха

Коломна

Люберцы

Пушкино

ВНИИССОК

Раменское

Ивантеевка

Щёлково

Щербинка

Фрязино

Видное

Орск

Кулунда

Кстово

Железногорск-Илимский

Майкоп

Яровое

Ревда

Бийск

Колпино

Всеволожск

Камень-на-Оби

Ковров

Сергиев Посад

Выкса

Динская

Каневская

Староминская

Новоспасское

Сосногорск

Водный

Александровское

Адлер

Кудымкар

Нытва

Красновишерск

Сердобск

Новотроицк

Ливны

Мценск

Зеленогорск

Бородино

Вырица

Светогорск

Приозерск

Сясьстрой

Тихвин

Гатчина

Ивангород

Рощино

Сосновый Бор

Павлодар

Белореченск

Пласт

Сокол

Темрюк

Резекне

Ереван

Торревьеха

Улан-Батор

Тбилиси

Вильнюс

Баку

Альметьевск

Поспелиха

Тутаев

Белово

Кокшетау

Шяуляй

Переславль-Залесский

Шуя

Шексна

Урай

Левашово

Пярну

Иглино

Вельск

Шарья

Великий Устюг

Уссурийск

Кулебаки

Белая Калитва

Саки

Нарьян-Мар

Узловая

Барановичи

Анжеро-Судженск

Людиново

Краснокаменск

Новая Игирма

Воскресенское

Белозерск

Красавино

Самарканд

Феодосия

Бугульма

Зеленодольск

Михайловское

Усть-Каменогорск

Филипповское

Алушта

Павловск

Кулой

Витебск

Курчатов

Лакинск

Ленинск-Кузнецкий

Юрьев-Польский

Учалы

Новочебоксарск

Кондопога

Кольчугино

Норильск

Валдай

Аргаяш

п. Октябрьский

Октябрьский

Тулун

Богородицк

Елец

Аркадак (Саратовская область)

Аткарск (Саратовская область)

Ершов (Саратовская область)

Калининск (Саратовская область)

Красноармейск (Саратовская область)

Красный Кут (Саратовская область)

Маркс (Саратовская область)

Новоузенск (Саратовская область)

Ртищево (Саратовская область)

Хвалынск (Саратовская область)

Шиханы (Саратовская область)

Кыштым

Бор

Владимирская область

Душанбе

Солигорск

Брест

Новозыбков

Верхняя Салда

Саласпилс

Конаково

Кузоватово

Скопин

Сергач

Клинцы

Бугуруслан

Киреевск

Семенов

Югорск

Нальчик

Коркино

Трехгорный

Дзержинск (Беларусь)

Слуцк

Волковыск

Безенчук

Октябрьск (Самарская область)

Тайга

Чапаевск

Гуково

Донецк (Ростовская область)

Егорлыкская

Зерноград

Миллерово

Сальск

Выселки

Крымск

Курганинск

Лабинск (Краснодарский край)

Славянск-на-Кубани

Тихорецк

Туапсе

Каспийск

Грозный

Нягань

Могилев

Воткинск

Касимов

Красноуральск

Шадринск

Дубна

Искателей

Заречный (Пензенская область)

Заречный (Свердловская Область)

Аша

Лесной (Свердловская область)

Реж

п. Пурпе (ЯНАО)

Пурпе (ЯНАО)

Бабяково (Воронежская область)

Семилуки (Воронежская область)

Губаха

Кяхта

Сибай

Холодная прокатка: Обзор процесса | General Kinematics

Обработка горячекатаной и холоднокатаной стали десятилетиями является отраслевым стандартом. Каждый из них имеет свои преимущества и недостатки, что дает каждому особое положение на рынке. Оба являются частью семейства прокатной стали.

Что такое стальной прокат?

Прокатка предназначена для выравнивания стального листа, чтобы он стал тоньше. Металл пропускается через два ролика для правки. Существует два типа прокатки, известных как горячекатаная и холоднокатаная сталь. Разница между этими двумя типами заключается в температуре металла, когда он подвергается прокатке.

Производство стали

Важно отметить, что вся сталь производится в процессе с использованием температур, достигающих 3000°F, для плавления определенных количеств железа, марганца, никеля, хрома, молибдена, бора, титана, ванадия, вольфрама, кобальта, ниобий и другие второстепенные элементы превращаются в расплавленный раствор, который охлаждается в стальные плиты, стержни, стержни, блюмы или заготовки. В свою очередь, они отгружаются заказчикам для создания готовой металлопродукции. Многие сталелитейные заводы используют конвейерное оборудование большой емкости, такое как питатели шихты печи General Kinematics, конвейеры для охлаждения сухого/мокрого шлака и спирали охлаждения литья Spira-Cool®, для автоматизации подачи сырья на плавильный завод.

В свою очередь, они отгружаются заказчикам для создания готовой металлопродукции. Многие сталелитейные заводы используют конвейерное оборудование большой емкости, такое как питатели шихты печи General Kinematics, конвейеры для охлаждения сухого/мокрого шлака и спирали охлаждения литья Spira-Cool®, для автоматизации подачи сырья на плавильный завод.

Классификация стали

Сталь оценивается в соответствии с ее пределом текучести, например, сталь, классифицированная (Американским обществом по испытанию материалов) Сталь ASTM A36 имеет минимальный предел текучести 36 000 фунтов на квадратный дюйм (PSI). Но можно изготовить сталь с чрезвычайно высоким пределом текучести, добавляя различные легирующие элементы, контролируя скорость охлаждения (отпуска) и «обрабатывая» сталь особым образом, например, путем холодной прокатки.

При манипулировании сталью могут возникать два типа деформации.

Первая – упругая деформация; именно здесь стальная форма деформируется из-за напряжения, приложенного к образцу. Когда нагрузка уменьшается или снимается, сталь возвращается к своей первоначальной форме, как пружина. Остаточной деформации нет.

Когда нагрузка уменьшается или снимается, сталь возвращается к своей первоначальной форме, как пружина. Остаточной деформации нет.

Пластическая деформация – это необратимая деформация стали из-за приложенной нагрузки, и результирующая деформация сохраняется после уменьшения или снятия нагрузки. Простым примером может быть сгибание скрепки. Он остается согнутым, потому что вы превысили предел текучести стали в зажиме.

Чтобы придать стали форму сляба, стержня, блюма или заготовки, ролики должны оказывать большее давление, чем предел текучести стали. Для получения определенной формы сталь пропускается через различные роликовые станции, которые манипулируют сталью, чтобы она соответствовала форме ролика шаг за шагом.

Нагрев стали перед процессом прокатки делает сталь более ковкой и, следовательно, легче формирует более разнообразные формы, такие как большие двутавровые балки, используемые в строительстве или железнодорожных путях. Однако, хотя производство горячекатаной стали дешевле, у этого процесса есть несколько недостатков. Одним из основных недостатков является тот факт, что толщина и размеры стали не так точны из-за непредсказуемой степени усадки, которая происходит при охлаждении стали.

Одним из основных недостатков является тот факт, что толщина и размеры стали не так точны из-за непредсказуемой степени усадки, которая происходит при охлаждении стали.

Холоднокатаная сталь

Из их названий можно догадаться о различиях между процессами горячей и холодной прокатки. Оба процесса используют ролики для приложения давления, которое манипулирует необработанной сталью в желаемые формы. Холодная прокатка манипулирует сталью при комнатной температуре, тогда как горячая прокатка включает повторный нагрев стали до температуры выше 1700°F.

В процессе холодной прокатки получается готовое изделие с более точными размерами и более острыми углами, чем у горячекатаного изделия. Это связано с тем, что, уже пройдя процесс охлаждения, он начинает процесс прокатки ближе к конечному размеру.

Еще одно преимущество холодной прокатки заключается в том, что она может повысить прочность стали за счет так называемого деформационного упрочнения до 20 процентов.

Идентичные стали, классифицированные (Американским институтом чугуна и стали) как AISI 1018, после горячей прокатки будут иметь прочность на растяжение 67 000 фунтов на квадратный дюйм и предел текучести 45 000 фунтов на квадратный дюйм. Однако при холодной прокатке предел прочности при растяжении может увеличиться до 85 000 фунтов на квадратный дюйм с пределом текучести 70 000 фунтов на квадратный дюйм.

Однако пластичность холоднокатаной стали снижается. Пластичность — это степень, в которой материал может подвергаться пластической деформации, в частности, насколько материал может быть пластически деформирован до разрушения. Нагартованный материал — это, по сути, нормальный (хрупкий) материал, который уже растянулся на часть своей допустимой пластической деформации. Если движение дислокаций и пластическая деформация были достаточно затруднены накоплением дислокаций и растяжением электрических связей атомов, то упругая деформация достигнет своего предела и произойдет разрушение, третий вид деформации.

К сожалению, из-за этих свойств холоднокатаная сталь ограничена несколькими формами, такими как круглая, квадратная, плоская и вариациями этих типов форм. Другие формы могут подвергаться холодной прокатке, если поперечное сечение одинаковое, а поперечный размер небольшой.

Метод холодной прокатки позволяет получить прочный, но более тонкий и легкий стальной продукт с гладкой блестящей поверхностью, но из-за пониженной пластичности эта обработанная сталь лучше всего подходит для использования, не требующего изгибающих движений или напряжения. Идеальное использование продукта включает листовой металл, используемый для металлической мебели (например, письменных столов, шкафов для документов, столов, стульев), компьютерных шкафов и оборудования, бытовой техники и компонентов, стеллажей, осветительных приборов, петель, тонких труб, стальных барабанов, металлических контейнеров, вентиляторов. лезвия, сковороды и различные строительные товары, такие как комплекты для настенного и потолочного крепления.

Горячекатаная сталь

Горячекатаная сталь с серым чешуйчатым покрытием идеальна для производства изделий из конструкционной стали, требующих сочетания прочности и гибкости, таких как строительные балки, способные поглощать колебательные движения мосты и здания или стальные пути, устойчивые к ударам железнодорожных вагонов. Другие типичные области применения включают рамы грузовиков, вагоны-хопперы и компоненты железнодорожных вагонов, автомобильные диски сцепления, колеса и колесные диски, толстые трубы и трубки, сельскохозяйственное оборудование, обвязки, металлические конструкции, ограждения улиц и автомагистралей.

Заключение

Как и в других отраслях, компании по производству стали находятся на пороге новых способов экономии энергии при производстве и разработки более легких и прочных стальных изделий.

Если ваш производственный процесс нуждается в обновлении оборудования, ознакомьтесь с полной линейкой продуктов, предлагаемых General Kinematics, или свяжитесь с одним из многочисленных офисов компании по всему миру.

Корпорация General Kinematics, зарегистрированная в 1960 году, была основана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Cold Rolling of Steels – IspatGuru

Cold Rolling of Steels

- satyendra

- October 8, 2014

- 0 Comments

- annealing, Cold rolling, double reduction mill, hot rolling, Pickling, reversing mill , дрессировочный стан, стан-тандем,

Холодная прокатка стали

Основной целью холодной прокатки стали является уменьшение толщины горячекатаных стальных полос (обычно в диапазоне от 1,5 до 5 мм). на более тонкие толщины (обычно в диапазоне от 0,12 мм до 2,5 мм), которые обычно не могут быть получены при горячей прокатке на полосовом стане горячей прокатки. Помимо уменьшения толщины, холодная прокатка производится для улучшения чистоты поверхности сталей, для улучшения допусков по толщине, для предложения диапазона «состояний», для улучшения физических характеристик и для подготовки полосы к поверхностному покрытию.

Помимо уменьшения толщины, холодная прокатка производится для улучшения чистоты поверхности сталей, для улучшения допусков по толщине, для предложения диапазона «состояний», для улучшения физических характеристик и для подготовки полосы к поверхностному покрытию.

Холодная прокатка делает холоднокатаные листы значительно улучшенным продуктом. Изделия из холоднокатаной стали обеспечивают хороший контроль толщины, формы, ширины, чистоты поверхности и других специальных характеристик качества, которые дополняют потребность в высокотехнологичных приложениях для конечных пользователей. Чтобы удовлетворить различные требования конечного пользователя, холоднокатаные листы разрабатываются металлургически для обеспечения определенных характеристик, таких как высокая формуемость, способность к глубокой вытяжке, высокая прочность, высокая устойчивость к вмятинам, хорошие магнитные свойства, свариваемость, эмалируемость, окрашиваемость и т. д.

Холодная прокатка горячекатаных стальных полос выполняется при температуре ниже температуры рекристаллизации, обычно при комнатной температуре. В процессе холодной прокатки горячекатаную полосу перед прокаткой обычно не нагревают. Однако энергия трения на контактных поверхностях прокатываемой полосы преобразуется в тепло. Это тепло может повысить температуру полосы, прокатываемой в быстром адиабатическом процессе, с уровня от 50°С до примерно 250°С. . Сталь упрочняется из-за накопления этих дислокаций. Это увеличивает прочность и деформационное упрочнение до 20 %. Эти дислокации снижают пластичность холоднокатаной стали, делая ее непригодной для формообразования. Для восстановления пластичности холоднокатаные стали необходимо подвергнуть процессу отжига для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

В процессе холодной прокатки горячекатаную полосу перед прокаткой обычно не нагревают. Однако энергия трения на контактных поверхностях прокатываемой полосы преобразуется в тепло. Это тепло может повысить температуру полосы, прокатываемой в быстром адиабатическом процессе, с уровня от 50°С до примерно 250°С. . Сталь упрочняется из-за накопления этих дислокаций. Это увеличивает прочность и деформационное упрочнение до 20 %. Эти дислокации снижают пластичность холоднокатаной стали, делая ее непригодной для формообразования. Для восстановления пластичности холоднокатаные стали необходимо подвергнуть процессу отжига для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Толщина горячекатаной полосы важна, поскольку на свойства конечного холоднокатаного и отожженного продукта влияет процент обжатия в холодном состоянии. Это означает, что толщина каждого горячекатаного рулона тщательно контролируется, чтобы обеспечить стан холодной прокатки определенной толщиной для достижения надлежащего процента обжатия в холодном состоянии. Среди прочего, процент обжатия в холодном состоянии влияет на поведение продукта при формовании после отжига.

Среди прочего, процент обжатия в холодном состоянии влияет на поведение продукта при формовании после отжига.

Благодаря холодной прокатке стали с качеством глубокой вытяжки, сверхглубокой вытяжки и сверхглубокой вытяжки плюс качественные стали производятся в соответствии с требованиями к глубокой вытяжке для автомобильных применений в нисходящая промышленность.

Холодная прокатка простых углеродистых сталей включает следующие четыре этапа.

- Травление – на этом этапе удаляется окалина, образовавшаяся на поверхности горячекатаной стальной полосы, так как ее неудаление имеет несколько отрицательных последствий для дальнейшей обработки стали при холодной прокатке. Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/

- Холодная прокатка протравленной полосы – сделано для уменьшения толщины горячекатаной полосы

- Отжиг – После холодной прокатки отжиг холоднокатаной полосы проводится для снятия напряжений, которые накапливаются в микроструктуре в процессе холодной прокатки.

Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/

Этот этап подробно описан в отдельной статье по ссылке http://www.ispatguru.com/annealing-of-cold-rolled-steel/ - Дрессировочная или дрессировочная прокатка отожженной полосы. свойства, форма и шероховатость поверхности, а также отделка холоднокатаных полос.

Холодная прокатка травленой полосы

Холодная прокатка травленой горячекатаной полосы осуществляется путем обработки стальной полосы на прокатном стане, который имеет входной концевой моток для разматывания травленого горячекатаного рулона и выходной концевой моток для намотки холоднокатаная полоса. Между ними находится одна или несколько (обычно до 6 шт.) прокатных клетей для проведения холодной обжатия. Каждая клеть прокатного стана имеет вертикально расположенные валки, которые приводятся в действие огромными двигателями, которые создают высокие сжимающие напряжения в полосе. Прокатные клети могут быть двух-, четырех- и шестивалковыми. Четырехвалковые клети используются более широко, так как они дают максимальное преимущество перед двумя другими типами.

Станы холодной прокатки с одной или двумя клетями обычно являются реверсивными. В реверсивном стане сталь поступает в прокатный стан с одной стороны, проходит на другую сторону, а затем снова возвращается через стан. При каждом проходе через стан направление движения валков меняется на обратное. В этой операции реверсивного стана протравленная полоса проходит вперед и назад между оправками на каждой стороне одно- или двухклетьевого стана. Толщина полосы уменьшается при каждом проходе до тех пор, пока не будет достигнута окончательная требуемая толщина.

Многоклетьевые станы (обычно от трех до шести клетей) обычно представляют собой станы-тандемы непрерывного действия. Горячекатаная протравленная полоса подается в тандемный стан холодной прокатки с барабана на входе и постепенно уменьшается в толщине на заданный процент в каждой клети для достижения конечной желаемой толщины полосы на выходе из последней клети. После последней клети полоса сматывается в моталку.

Для прокатки высоколегированных и нержавеющих сталей используется стан A Z или стан Сендзимира, который работает с рабочим валком очень малого диаметра, обычно около 50 мм, поддерживаемым рядом валков (от 6 до 20) в стопка пирамидальной формы. Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.

Такая конфигурация валков позволяет прикладывать к рабочему валку чрезвычайно высокие усилия и в то же время удерживать рабочий валок от чрезмерного изгиба. Приемный валок на стане Сендзимира также оказывает натяжение на рулон, когда он проходит через стан. Сочетание высокого давления и натяжения позволяет стану прокатывать тонкий и плоский материал.

Типичное обжатие горячекатаной полосы на стане холодной прокатки может составлять от 50 % до 90 %. Обжатие в каждой клети или проходе должно распределяться равномерно, не падая намного ниже максимального обжатия для каждого прохода. Обычно самый низкий процент обжатия берется на последнем проходе, чтобы обеспечить лучший контроль плоскостности, толщины и чистоты поверхности.

Холодная прокатка уменьшает толщину полосы за счет сжатия в валках. Со стороны входа приводы валков нуждаются в соответствующем энергоснабжении. Из-за больших усилий, приложенных к валкам, полоса нагревается формовочным теплом до уровня до 250°С. Для охлаждения валков, а также прокатанной полосы их смазывают и охлаждают маслом, водой или эмульсиями. Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; Безводные масла для прокатки должны иметь температуру вспышки выше 300°С. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.

Примерами масел для прокатки являются жирное масло, минеральное масло или пальмовое масло; Безводные масла для прокатки должны иметь температуру вспышки выше 300°С. Основными причинами применения смазки являются снижение сил и моментов прокатки, снижение износа инструмента и улучшение качества поверхности полосы.

Современные станы холодной прокатки способны прокатывать травленые горячекатаные полосы толщиной не менее 0,12 мм со скоростью прокатки до 2500 м/мин. Станы-тандемы непрерывного действия могут иметь производительность до 2,5 млн тонн в год.

Современные станы-тандемы непрерывной холодной прокатки обычно имеют следующие особенности.

- Гидравлическая винтовая система для поддержания постоянного давления валков и/или постоянного положения валков.

- Компьютеризированная гидравлическая система автоматического управления манометром (HAGC). Система автоматически и последовательно поддерживает чрезвычайно жесткие допуски по всей длине каждого рулона, независимо от скорости.

- Система непрерывного изменения гребня (CVC) и улучшенная система смещения

- Система контроля падения кромки

- Системы измерения и контроля полосы в режиме реального времени

- Система сухой полосы после последней клети для минимизации количества остаточного масла на полосе

После при холодной прокатке полоса сильно подвергается холодной обработке и не очень подходит для большинства применений. Его необходимо отжечь, чтобы смягчить сталь и сделать ее более пластичной.

Типовая схема 5-клетевого стана-тандема холодной прокатки показана на рис. 1.

Рис. 1 Типовая схема 5-клетевого стана-тандема холодной прокатки

Дрессировочная или дрессировочная прокатка отожженных полос

0 900 в мягком состоянии и поэтому подвергаются дрессировочной прокатке или дрессировке на дрессировочном стане. Это включает контролируемое легкое обжатие холоднокатаного стального листа и осуществляется по следующей причине.

- Плоскостность полосы является важным свойством для организаций, осуществляющих дальнейшую обработку. Это связано с тем, что хорошие значения плоскостности обеспечивают бесперебойную работу их установок и оборудования. Прохождение пленки улучшает плоскостность стального листа.

- Для сведения к минимуму растяжения стали

- Для сведения к минимуму деформации

- Прохождение корки вызывает преобразование нестационарного диапазона предела текучести, известного как полоса Людерса, в определенный предел текучести. Это служит для улучшения поведения потока во время операции глубокой вытяжки и предотвращения нежелательных линий напряжения.

- Для получения желаемой текстуры стальной поверхности. Задание требуемой шероховатости поверхности полосы повышает производительность процесса глубокой вытяжки, а также улучшает адгезию красок.

- Для получения желаемых механических свойств

- Для устранения несоответствий толщины стали

Дрессировка дает небольшое холодное обжатие, обычно в диапазоне от 0,25 % до 1,0 %. В результате дрессировки поверхность получается гладкой, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозийным маслом.

В результате дрессировки поверхность получается гладкой, а явление предела текучести (чрезмерное растяжение и сморщивание в последующих операциях) устраняется. Это делает сталь более пластичной для дальнейших операций формовки и растяжения. После дрессировки холоднокатаный лист смазывают антикоррозийным маслом.

Дрессировочный стан является независимым прокатным станом, который обычно следует за стадией периодического отжига и может быть реализован очень гибко. Этот стан может обрабатывать как твердую полосу, так и сверхмягкую полосу. Он также обеспечивает идеальную отделку холоднокатаной стальной полосы.

Особый случай представляет так называемый прокатный стан DCR или дрессировочный стан DCR. DCR расшифровывается как «Двойное холодное восстановление». Это двухклетевое оборудование сочетает в себе обжатие по толщине в первой клети с прохождением шкуры во второй клети. Также возможно использование обоих стендов для прохождения кожи. В этом случае свойства стали, такие как определенный предел текучести, задаются в первой клети, а во второй клети желаемые характеристики поверхности переносятся на полосу.