Прокатка швеллеров: СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ

Содержание

Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения — UrFU Portal Investigación

Профиль швеллера составляет значительную часть сортамента сортовых профилей, и исследования процессов его производства весьма актуальны. В настоящее время разработано и используется множество различных калибровок валков для прокатки швеллеров, применяемых в сходных производственных условиях. Возникает задача выбора наилучшего варианта калибровки, оптимального для конкретного прокатного стана. С использованием современных подходов системного анализа установлено, что любая швеллерная калибровка полностью соответствует понятию «технологическая система» и обладает, как минимум, двумя возможностями для изменения: возможно изменять типы и последовательность применяемых калибров, т. е. вариативна схема калибровки; возможно изменять распределение обжатий по проходам, т. е. вариативен режим обжатий. На основе такого представления о сути швеллерной калибровки разработана общая модель ее двухэтапной оптимизации. На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.

На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.

| Título traducido de la contribución | Optimization of roll calibrations for beam channel rolling. Part 1. general regulations |

|---|---|

| Idioma original | Russian |

| Páginas (desde-hasta) | 4-8 |

| Número de páginas | 5 |

| Publicación | Chernye Metally |

| Volumen | 2019 |

N. º º | 9 |

| Estado | Published — 1 ene. 2019 |

- Metals and Alloys

- VAK List

Научная группа «Механики обработки материалов давлением и прогрессивных технологических процессов»

Богатов, А. А., Павлов, Д. А., Шварц, Д. Л., Серебряков, А. В., Ерпалов, М. В., Шимов, Г. В., Нухов, Д. Ш., Салихянов, Д. Р., Непряхин, С. О., Дыя, Х. С. & Толкушкин, А.

03/12/2013 → …

Proyecto: Research Group

- APA

- Author

- BIBTEX

- Harvard

- Standard

- RIS

- Vancouver

Shvarts, D. L., Mikhaiyenko, A. M., & Ustinova, E. I. (2019). Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения. Chernye Metally, 2019(9), 4-8.

L., Mikhaiyenko, A. M., & Ustinova, E. I. (2019). Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения. Chernye Metally, 2019(9), 4-8.

@article{375cbea3c9064c10900f448d3f514fe2,

title = «Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения»,

abstract = «Профиль швеллера составляет значительную часть сортамента сортовых профилей, и исследования процессов его производства весьма актуальны. В настоящее время разработано и используется множество различных калибровок валков для прокатки швеллеров, применяемых в сходных производственных условиях. Возникает задача выбора наилучшего варианта калибровки, оптимального для конкретного прокатного стана. С использованием современных подходов системного анализа установлено, что любая швеллерная калибровка полностью соответствует понятию «технологическая система» и обладает, как минимум, двумя возможностями для изменения: возможно изменять типы и последовательность применяемых калибров, т. е. вариативна схема калибровки; возможно изменять распределение обжатий по проходам, т. е. вариативен режим обжатий. На основе такого представления о сути швеллерной калибровки разработана общая модель ее двухэтапной оптимизации. На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.»,

е. вариативна схема калибровки; возможно изменять распределение обжатий по проходам, т. е. вариативен режим обжатий. На основе такого представления о сути швеллерной калибровки разработана общая модель ее двухэтапной оптимизации. На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.»,

keywords = «Criterion of optimality, Grooves, Mill roll calibration, Objective function, Optimization of the roll calibration, Optimization space, Rolling mill machine, Rolling of sections, Section bar, System analysis, Systems theory»,

author = «Shvarts, {D. L.} and Mikhaiyenko, {A. M.} and Ustinova, {E. I.}»,

L.} and Mikhaiyenko, {A. M.} and Ustinova, {E. I.}»,

year = «2019»,

month = jan,

day = «1»,

language = «Русский»,

volume = «2019»,

pages = «4—8»,

journal = «Черные металлы»,

issn = «0132-0890»,

publisher = «Издательский дом {«}Руда и Металлы{«}»,

number = «9»,

}

Shvarts, DL, Mikhaiyenko, AM & Ustinova, EI 2019, ‘Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения’, Chernye Metally, vol. 2019, n.º 9, pp. 4-8.

Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения. / Shvarts, D. L.; Mikhaiyenko, A. M.; Ustinova, E. I.

En: Chernye Metally, Vol. 2019, N.º 9, 01.01.2019, p. 4-8.

Resultado de la investigación: Article › revisión exhaustiva

TY — JOUR

T1 — Оптимизация калибровок валков для прокатки швеллеров. Сообщение 1. Общие положения

AU — Shvarts, D. L.

L.

AU — Mikhaiyenko, A. M.

AU — Ustinova, E. I.

PY — 2019/1/1

Y1 — 2019/1/1

N2 — Профиль швеллера составляет значительную часть сортамента сортовых профилей, и исследования процессов его производства весьма актуальны. В настоящее время разработано и используется множество различных калибровок валков для прокатки швеллеров, применяемых в сходных производственных условиях. Возникает задача выбора наилучшего варианта калибровки, оптимального для конкретного прокатного стана. С использованием современных подходов системного анализа установлено, что любая швеллерная калибровка полностью соответствует понятию «технологическая система» и обладает, как минимум, двумя возможностями для изменения: возможно изменять типы и последовательность применяемых калибров, т. е. вариативна схема калибровки; возможно изменять распределение обжатий по проходам, т. е. вариативен режим обжатий. На основе такого представления о сути швеллерной калибровки разработана общая модель ее двухэтапной оптимизации. На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.

На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.

AB — Профиль швеллера составляет значительную часть сортамента сортовых профилей, и исследования процессов его производства весьма актуальны. В настоящее время разработано и используется множество различных калибровок валков для прокатки швеллеров, применяемых в сходных производственных условиях. Возникает задача выбора наилучшего варианта калибровки, оптимального для конкретного прокатного стана. С использованием современных подходов системного анализа установлено, что любая швеллерная калибровка полностью соответствует понятию «технологическая система» и обладает, как минимум, двумя возможностями для изменения: возможно изменять типы и последовательность применяемых калибров, т. е. вариативна схема калибровки; возможно изменять распределение обжатий по проходам, т. е. вариативен режим обжатий. На основе такого представления о сути швеллерной калибровки разработана общая модель ее двухэтапной оптимизации. На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации.

Возникает задача выбора наилучшего варианта калибровки, оптимального для конкретного прокатного стана. С использованием современных подходов системного анализа установлено, что любая швеллерная калибровка полностью соответствует понятию «технологическая система» и обладает, как минимум, двумя возможностями для изменения: возможно изменять типы и последовательность применяемых калибров, т. е. вариативна схема калибровки; возможно изменять распределение обжатий по проходам, т. е. вариативен режим обжатий. На основе такого представления о сути швеллерной калибровки разработана общая модель ее двухэтапной оптимизации. На первом этапе производят выбор оптимальной схемы калибровки для конкретного вида или номера швеллера, прокатываемого в реальных производственных условиях, а на втором этапе осуществляют оптимизацию режима обжатий при зафиксированной оптимальной схеме калибровки. Представлены общая концепция оптимизации швеллерной калибровки и структура модели, позволяющей использовать на разных этапах решения задачи как один (общий), так и два различных критерия оптимальности, соответствующих конкретным целям оптимизации. Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.

Полная модель включает в себя обширные информационные блоки, структура, суть и содержание которых в настоящее время находятся на стадии разработки и будут представлены в последующих статьях этой серии.

KW — Criterion of optimality

KW — Grooves

KW — Mill roll calibration

KW — Objective function

KW — Optimization of the roll calibration

KW — Optimization space

KW — Rolling mill machine

KW — Rolling of sections

KW — Section bar

KW — System analysis

KW — Systems theory

UR — http://www.scopus.com/inward/record.url?scp=85075613258&partnerID=8YFLogxK

UR — https://www.elibrary.ru/item.asp?id=45472877

M3 — Статья

AN — SCOPUS:85075613258

VL — 2019

SP — 4

EP — 8

JO — Черные металлы

JF — Черные металлы

SN — 0132-0890

IS — 9

ER —

Отличительные особенности швеллера — бетон, арматура и другой металлопрокат в Москве по лучшим ценам за тонну

19. 07.2019

07.2019

Одним из широко используемых металлоизделий считается швеллер. П-образное сечение – основная отличительная черта такого изделия. Стенки готового металлоизделия имеют толщину от 4 до 15 мм, а их высота составляет от 50 до 400 мм. Тонкостенные швеллеры изготавливаются путем обработки гибкой полосы на специальном профильном оборудовании.

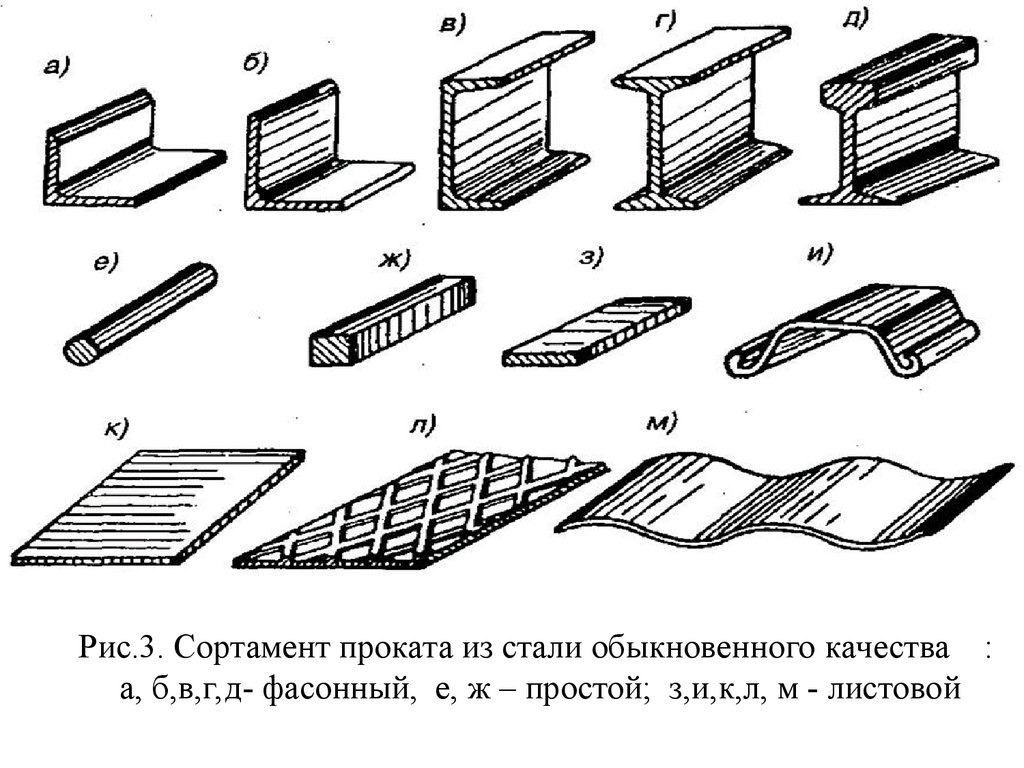

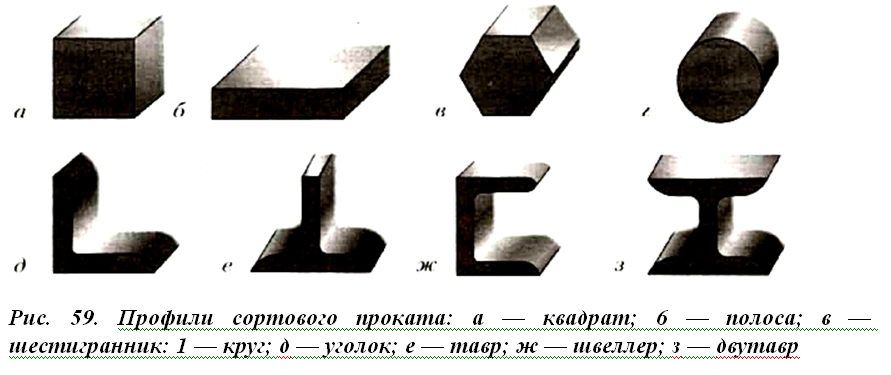

Вид используемого сырья определяет различные технологические процессы производства швеллеров:

- изделия из цветных металлов – с помощью прессования и выдавливания

- стальной сортовой прокат – путем горячей прокатки на сортовых станах

В строительной сфере высоким спросом пользуется швеллер всех видов. Требования к данному виду проката формируются ГОСТом 8240-97. От обыкновенной балки швеллер отличается П-образным профилем. Такой профиль можно получить путем прокатки горячей стальной заготовки (швеллер горячекатаный) или холодной деформации стальной полосы (швеллер гнутый).

Для сортового проката используется сталь 3ПС/СП5 (углеродистая низколегированная), тогда как тонкостенный прокат (гнутый) производится из особого сплава 09Г2С, обладающего высокими пластическими свойствами.

При типизации изделий по форме выделяют:

- швеллер П – грани полок параллельны друг другу

- швеллер У – с некоторым наклоном внутренних граней

Сфера применения

Швеллер стальной — это достаточно распространенный вид металлопроката. Его используют в промышленном и гражданском строительстве, в малоэтажном домостроении и др. Кроме того, швеллер – это незаменимый элемент мостовых и других металлоконструкций.

Швеллер горячекатаный – это разновидность проката с двумя параллельными полками и основанием между ними. Универсальность данного металлоизделия позволяет применять его во многих отраслях промышленности.

При классификации данных изделий по типоразмерам выделяют швеллеры:

- мерной длины

- кратной мерной длины

- немерной длины

Для первой и второй категорий исключены отклонения по длине, насчитывающие более 40 мм для изделий с размерами от 2 до 8 м. К третьей категории изделий таких требований не предъявляется

По требованию клиента производитель может изготовить партию продукции нестандартных размеров. При этом имеются ограничения только по величине наклона внутренних граней полок – он не должен превышать 10%.

При этом имеются ограничения только по величине наклона внутренних граней полок – он не должен превышать 10%.

Разновидности швеллера

Сегодня существует несколько разновидностей горячекатаного швеллера, например, применяемый при производстве автомобилей и в вагоностроении специализированный швеллер..

Для изготовления гнутого швеллера используется как горячекатаная, так и холоднокатаная сталь. В этих целях применяются специальные гибочные станки, с помощью которых можно получить швеллеры как с одинаковыми (равнополочный), так и с разными по размеру (неравнополочный) полками. При этом, такие изделия не имеют углов, их заменяют плавные изгибы. Металлопрокат данного вида хорошо работает на изгиб и может принимать высокие нагрузки.

Для работы с нагрузками динамического характера отлично подходит швеллер из низколегированной стали. Ему также не страшны высокие температуры и их колебания

В заключение следует отметить, что швеллер стальной – это вид металлопроката, который выполняет функцию приема и равномерного распределения осевой нагрузки. Именно эта особенность составляет основу его прочности и жесткости.

Именно эта особенность составляет основу его прочности и жесткости.

Заказать обратный звонок

Получить бесплатную доставку

Предложение своей цены

Вы выбрали арматуру мм.

Начальная цена ₽

Ваша цена ₽

Металлопрокат — Great American Rolling

Прокат конструкционной стали

Great American Rolling, Inc., лидер в области прокатки конструкционной стали и вытяжки.

Great American Rolling является лидером в области гибки конструкционной стали, прокатки стали и формирования балок, швеллеров, уголков, плоского проката, труб, круглых и квадратных труб. Работаем со всеми видами материала. Наши возможности по гибке труб и гибке труб варьируются от очень маленьких до очень больших. У нас также есть возможность производить стальные и металлические винтовые косоуры и лестницы. Мы можем разделить балки на тройники. Другие декоративные применения включают изготовленные на заказ поручни и декоративные ворота и заборы.

Услуги

Методы

Отрасли

Услуги

Прокатка балки

Трубы Трубопрокатные

Роллинг канала

Угол прокатки

Прокат пластин

Развал

Составной изгиб

Разделение

Выпрямление

Методы

Плоский радиус

Сложный

спираль

спиральный

Крутить

Вне оси

Конический

Промышленность

Аэрокосмическая промышленность

Архитектор

Коммерческий

Защита

железные дороги

Мосты

Транспорт

Нефти и газа

Энергия

Сельскохозяйственный

Добыча

Выработка энергии

Строительство

Конструкционная сталь

ПРОКАТ БАЛОК

Гибка балок используется при строительстве опор крыш стадионов, коммерческих зданий аэропортов и многих других сооружений. Балки можно согнуть трудным путем (вдоль более толстой оси) или простым способом (вдоль более тонкой оси).

Балки можно согнуть трудным путем (вдоль более толстой оси) или простым способом (вдоль более тонкой оси).

ПЛОСКИЙ ПРОВОД

У нас есть большой опыт в гибке плоского проката всех размеров и форм в кольца и кольцевые сегменты.

УГОЛКИ

Наши услуги по гибке углов предоставят вам качественные гнутые уголки для ваших текущих проектов. Мы предлагаем широкий спектр возможностей в угловой прокатке, они могут быть прокатаны (полотно внутрь, наружу, загнуто вверх или загнуто внутрь).

ТРУБЫ / ПРОКАТКА ТРУБ

Идеальный материал для ваших нужд Круглые трубы, квадратные или прямоугольные трубы также могут быть согнуты для удовлетворения ваших конкретных потребностей.0005

ПЛИТЫ

Great America Rolling, Inc. имеет опыт, необходимый для производства высококачественного толстолистового проката. Эти готовые секции можно использовать при создании цилиндров, резервуаров, конусов и оболочек. Мы можем работать с широким диапазоном размеров и толщины материалов.

Мы можем работать с широким диапазоном размеров и толщины материалов.

КАНАЛЫ

Great American Rolling, Inc. предоставляет услуги по гибке каналов, которые могут создавать каналы с фланцами наружу или внутрь. слабая ось. Мы также можем сгибать стандартные или разные каналы различной длины и размеров.

Прокатные возможности

Beams Easy Way для глубины секции 30 дюймов

Балки трудного пути до 30-дюймовой глубины секции

Балки изогнуты до 33-дюймовой глубины секции

Квадрат HSS до 16” x 16”

Квадратная HSS по диагонали до 16” x 16”

Прямоугольная быстрорежущая сталь Easy Way To 18 x 12 дюймов

Прямоугольный HSS Hard Way до 18 x 12 дюймов

Угловая нога в 10 дюймов x 10 дюймов x 1 дюйм

Угол ноги наружу до 10 дюймов x 10 дюймов x 1 дюйм

Гибка труб до диаметра 18 дюймов

Твердый круглый до 10 дюймов в диаметре

Круглая труба до 18 дюймов в диаметре

Схождение канала внутрь до глубины секции 18 дюймов

Схождение канала наружу до глубины секции 18 дюймов

Канал Double Hard Way до глубины секции 18 дюймов

Шток тройника вверх/вниз до глубины секции 18 дюймов

Шток тройника до глубины 18 дюймов

Шток тройника выходит на глубину секции 18 дюймов

Flat Bar Hard Way Любой размер

Плоская планка Easy Way любого размера

Листовой рулон Секции шириной до 1 дюйма x 12 футов

(ВОЗМОЖНОСТИ МОГУТ МЕНЯТЬСЯ В ЗАВИСИМОСТИ ОТ РАДИУСА И ДЛИНЫ МАТЕРИАЛА)

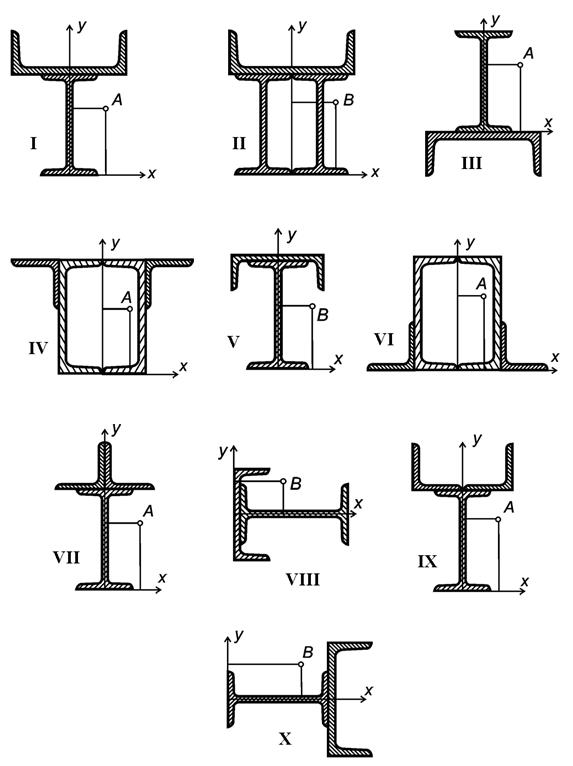

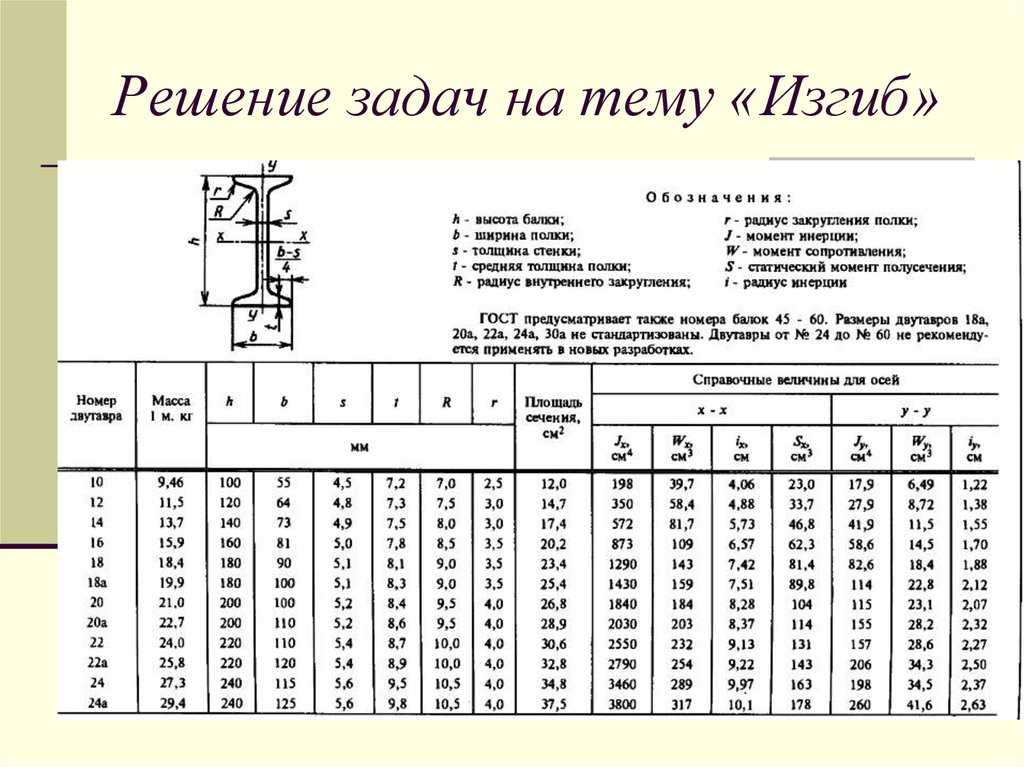

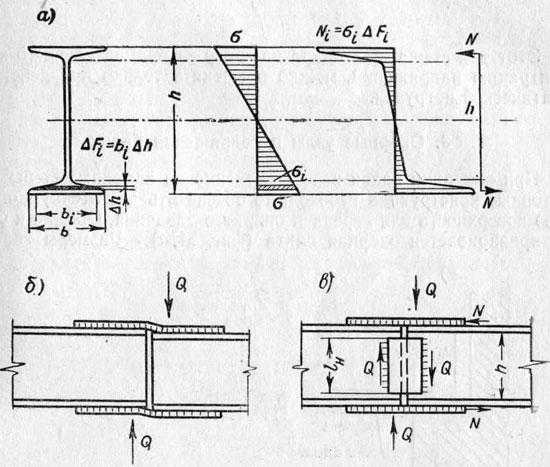

Содержание: Введение Рис. При прокатке швеллеров несколько сближенных проходов следуют друг за другом, в отличие от балочной прокатки, где окончательный профиль получают поочередным сочетанием проходов с открытыми и закрытыми полками. Конструктор перегонов должен предусмотреть способ получения требуемого готового профиля швеллера с минимальными энергозатратами, минимальным износом валков и прокатки в кратчайшие сроки, чтобы обеспечить более высокую производительность и избежать поломки валков из-за падения температуры в фланцах. Определение графика пропусков также зависит от наличия мельничного хозяйства , а именно, спецификация и размер валков, мощность двигателей прокатных клетей и желаемое качество проката. Меньший уклон (6° т. е. 10%) и большая ширина русла еще больше усложняют прокатку. Незначительный уклон на полках швеллера (10%) по сравнению с профилем балки (14%) вынуждает проектировщика уменьшить величину бокового обжатия на полках. Методы оформления пропусковТрадиционный метод прокатки каналаСуществует три общепринятых метода проектирования швеллерных валков:

Рис. 9.2 Последовательности проходов для прокатки каналов. (a) Балочный метод или контрфланцовый метод Наиболее распространенным и популярным методом прокатки канала является метод балки или ответной полки. Уникальной особенностью балочного метода является использование общих черновых проходов при прокатке как для швеллера, так и для балки. Это означает, что полосовой проход и последующие один-два прохода обычно используются для прокатки как швеллера, так и балки примерно одинаковых размеров. Основным преимуществом этого метода является использование меньшего количества валков, а также потребуется меньшее количество смен валков при переходе от швеллера к балке и наоборот. Однако необходимость высокого обжатия фальшборта на черновых проходах делает этот способ нерациональным с точки зрения энергозатрат. Существенным недостатком этого метода является низкая пропускная способность ( Серьезное внимание следует уделить врезке первых нескольких проходов прокатным желобом с использованием балочного метода. Язычок или «V» валка должен сжимать проход таким образом, чтобы образовывать фланец в том же и последующих проходах. Язык V-образного прохода можно сравнить с лезвием топора. Чем уже и тоньше будет лезвие или язычок, тем легче он углубится в налет. Существует также практический предел этому утончению лезвия с учетом прочности рулона. Чем более тупым будет язычок или буква «V», тем больше будет усилие, необходимое для погружения его в горячий налет, и в отсутствие этого действия фланец опустится. Другими словами, это означает, что металл будет вытягиваться по направлению к стенке, а не течь вверх, заполняя фланцы. Скорость прокатки также влияет на течение металла к фланцу. Чем выше будет скорость прокатки, тем больше будет склонность металла к течению в сторону удлинения. Также следует отметить, что ширина блюма или заготовок, поступающих на первый врезной проход, должна точно соответствовать ширине прохода. Преимущества плотного входа блюма следующие:

Также неправильно проектировать блюм точно по ширине прохода, что приведет к быстрому износу прохода. Рекомендуется давать разумный разброс во всех последующих проходах, т. е. для выполнения следующего прохода нужно сделать немного шире предыдущего прохода. Эта процедура помогает предотвратить чрезмерный износ прохода. Использование метода балочной заготовки также выгодно с точки зрения выхода годных. ( b ) Исполнение с увеличенным выпускным отверстием Из [Рис. 9.2(б)], что в конструкции с увеличенным выходом все проходы, кроме чистового прохода, обтачиваются с довольно значительным выходом. Благодаря большому выпускному отверстию износ калибра сводится к минимуму и появляется возможность восстановить калибр с минимальной потерей диаметра, что обеспечивает хороший ресурс валка. Помимо этого, увеличенный выходной патрубок также позволяет применять более высокое обжатие во всех проходах, что, безусловно, уменьшит количество проходов, необходимых для прокатки. резкий изгиб полки в чистовом проходе, что в противном случае приведет к возникновению вредных напряжений в углах и образованию складок на внутренней поверхности профиля т. Основными недостатками конструкции увеличенного выхода являются:

(c) Конструкция прохода по методу гибки Эта конструкция является дальнейшим развитием описанной выше конструкции с увеличенным выпускным отверстием. [Рис. 9.2(в)] показано проходное проектирование русла этим методом. Иногда его также называют методом углового проектирования, так как он похож на угловой расчет. В этом методе максимальное обжатие должно быть выполнено при начальных проходах, а изгиб должен выполняться при окончательных проходах. Основным недостатком угловой конструкции является проблема, связанная с вхождением заготовки в последующие проходы последовательности. Значительное увеличение ширины на черновых проходах уменьшает размеры буртиков, а также влияет на устойчивость заготовки из-за колебания размеров полок профиля. Современный метод прокатки швеллераРис. 9.3 Прокатка швеллера на универсальном стане. Швеллеры можно прокатывать как на реверсивных универсальных станах, так и на непрерывных станах: Преимущества универсального проката швеллера:

| |

9.1 Секция канала.

9.1 Секция канала.  Так как величина уменьшения полки всегда связана с их уклоном. Кроме того, более глубокий рез на валках из-за меньшего уклона в закрытом проходе влияет на прочность валков, что, в свою очередь, также вынуждает проектировщика задавать меньшее уменьшение профиля канала по сравнению с балочной прокаткой.

Так как величина уменьшения полки всегда связана с их уклоном. Кроме того, более глубокий рез на валках из-за меньшего уклона в закрытом проходе влияет на прочность валков, что, в свою очередь, также вынуждает проектировщика задавать меньшее уменьшение профиля канала по сравнению с балочной прокаткой. Этот метод проектирования каналов очень похож на метод и принцип, используемые в лучевом методе, как показано на [Рис. 9.2 (а)].

Этот метод проектирования каналов очень похож на метод и принцип, используемые в лучевом методе, как показано на [Рис. 9.2 (а)].

Другими словами, можно сказать, что с улучшенным закусыванием потребность в растрескивании валка будет уменьшена, что в противном случае было бы необходимо, чтобы заставить валок закусывать.

Другими словами, можно сказать, что с улучшенным закусыванием потребность в растрескивании валка будет уменьшена, что в противном случае было бы необходимо, чтобы заставить валок закусывать. При использовании балочной заготовки можно обеспечить хороший баланс между уменьшением полки и стенки, что позволит получить готовый стержень, который не будет иметь выступающего выступа на стенке из-за чрезмерного удлинения. При минимально выдвинутом дыбе конечные обрезки будут уменьшены, что повысит производительность мельницы.

При использовании балочной заготовки можно обеспечить хороший баланс между уменьшением полки и стенки, что позволит получить готовый стержень, который не будет иметь выступающего выступа на стенке из-за чрезмерного удлинения. При минимально выдвинутом дыбе конечные обрезки будут уменьшены, что повысит производительность мельницы. е. на стыке фланца и горловины.

е. на стыке фланца и горловины. Равномерность диаметра валков в этой конструкции позволит обеспечить более высокую степень обжатия, так как прочность валков будет повышена при использовании валков большего диаметра. Неглубокий рез в валках черновых групповых калибров угловой конструкции по сравнению с другими конструкциями будет способствовать получению большей степени обжатия черновой группы.

Равномерность диаметра валков в этой конструкции позволит обеспечить более высокую степень обжатия, так как прочность валков будет повышена при использовании валков большего диаметра. Неглубокий рез в валках черновых групповых калибров угловой конструкции по сравнению с другими конструкциями будет способствовать получению большей степени обжатия черновой группы.