Прокатный стан это: прокатный стан | это… Что такое прокатный стан?

Содержание

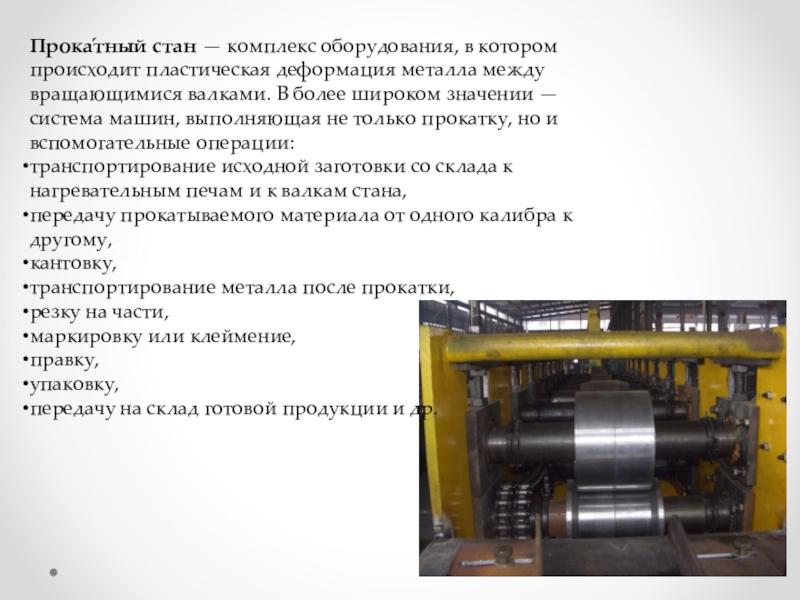

Прокатный стан

Металл сегодня является самым распространенным материалом, из которого изготавливаются практически любые изделия бытового и промышленного назначения. Однако мало металл выплавить и сформовать в слиток. Для дальнейшего его использования необходимо металлический слиток превратить в форму, наиболее пригодную для его дальнейшего использования.

Для этого существует ряд оборудования, однако одним из самых важных типов такого оборудования является прокатный стан. Это приспособление настолько старо, и настолько зарекомендовало себя с самой положительной стороны, как по характеристикам, так и по продуктивности, что на сегодняшний день так продолжает оставаться на пике популярности. Прокатный стан присутствует на каждом металлургическом комбинате и заводе по переработке металлических изделий, нередко его используют и в других промышленных сферах.

Устройство прокатного стана

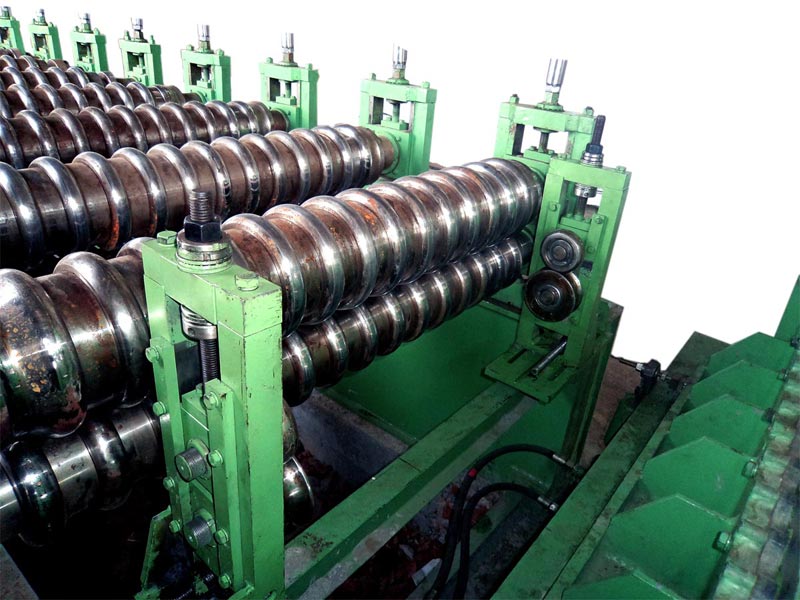

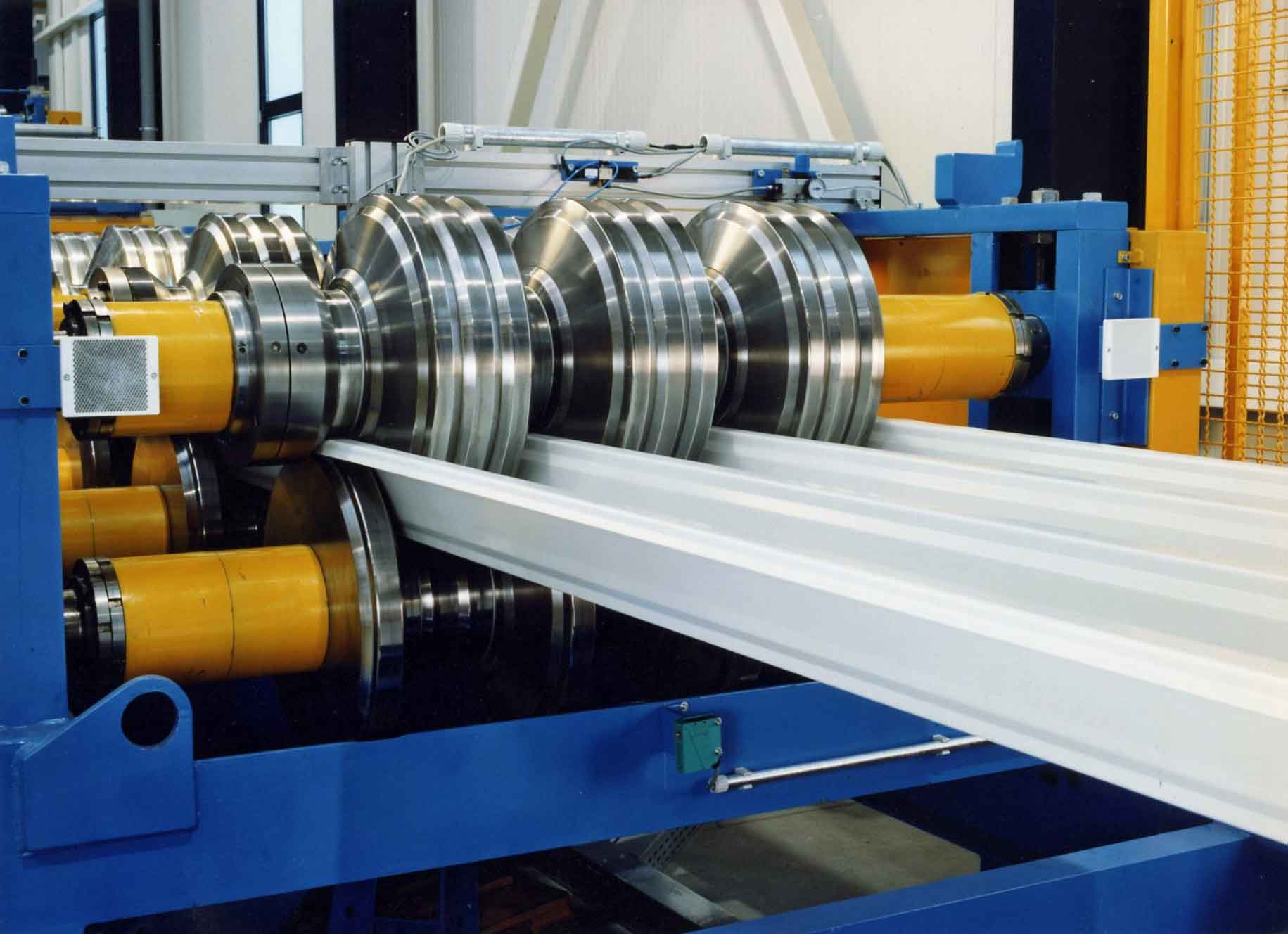

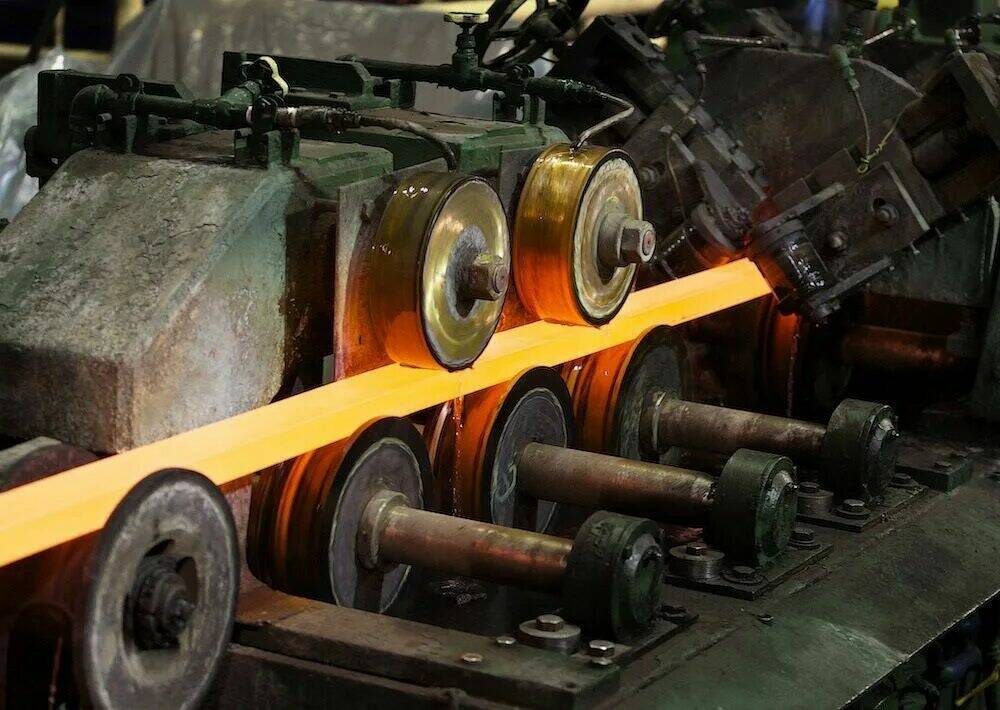

Само по себе устройство прокатного стана не является сложным. Данное оборудование деформирует кусок металла, а точнее слиток в плоскую полосу металла, или проще говоря, изготавливает из кускового металла листы. Происходит это посредством прокатки металлического слитка между двумя специальными вальцами, которые производят вращение в сторону друг другу. Технологически этот процесс не является сложным, к тому же сегодня такое оборудование претерпело множество изменений и прошло через многочисленные модификации. Поэтому, как правило, на сегодняшний день все оборудование такого типа работает в автоматическом режиме.

Данное оборудование деформирует кусок металла, а точнее слиток в плоскую полосу металла, или проще говоря, изготавливает из кускового металла листы. Происходит это посредством прокатки металлического слитка между двумя специальными вальцами, которые производят вращение в сторону друг другу. Технологически этот процесс не является сложным, к тому же сегодня такое оборудование претерпело множество изменений и прошло через многочисленные модификации. Поэтому, как правило, на сегодняшний день все оборудование такого типа работает в автоматическом режиме.

Стоит отметить, что при обработке на прокатном стане, металлический слиток, превращаясь в лист, становится более однородным и плотным, поскольку при прокатке, на нем затираются и смыкаются все имеющие на слитке трещинки и пространства. При переработке металла в листы, он проходит череду прокаточных станков. Первыми из них являются так называемые блюминговые и слябинговые машины. Это оборудование является первичной обработкой металла. Как правило, для прокатки в таком оборудовании нужно слиток несколько подогреть, для наибольшей его пластичности. Производительность такого типа прокатных станов может достигать порядка шести миллионов тонн металла в год. При этом масса слитков может варьироваться от одной до восемнадцати тонн.

Как правило, для прокатки в таком оборудовании нужно слиток несколько подогреть, для наибольшей его пластичности. Производительность такого типа прокатных станов может достигать порядка шести миллионов тонн металла в год. При этом масса слитков может варьироваться от одной до восемнадцати тонн.

После прогревания слитков в специальных колодцах при температуре достигающей порядка 1800 градусов, слитки посредством специального электрокара выдаются на блюминг или соответственно слябинг. Отличие этих двух станов состоит в том, что у первого имеется два вальца, слябинг же имеет в оснащении четыре вальца. Обработка слитков в данных станах является первичной, поскольку здесь не достигается превращения металла в листы. На данном оборудовании металлические слитки преобразуются в бруски, которые в зависимости от формы и размера именуются блюмами или слябами. Стоит отметить, что такие станы используются лишь на заводах, где металл переливается в изложницы.

Характеристики прокатного стана

Для получения металлических плоских листов используются современные прокатные станы. Они оснащены гладкими вальцами, именно через них и пропускают уже подготовленные слябы. На сегодняшний день прокатные станы выпускаются в огромном ассортименте. Они способны выдавать определенную конкретную форму металлических изделий. К примеру, для получения рельс, существуют специальные станы, вальцы которых уже имеют готовую форму для получения данного изделия. Изделие, прежде чем получить свою окончательную форму проходит сквозь несколько пар вальцов, каждая из которых имеет форму наиболее приближенную к конечному результату.

Они оснащены гладкими вальцами, именно через них и пропускают уже подготовленные слябы. На сегодняшний день прокатные станы выпускаются в огромном ассортименте. Они способны выдавать определенную конкретную форму металлических изделий. К примеру, для получения рельс, существуют специальные станы, вальцы которых уже имеют готовую форму для получения данного изделия. Изделие, прежде чем получить свою окончательную форму проходит сквозь несколько пар вальцов, каждая из которых имеет форму наиболее приближенную к конечному результату.

Сегодня подобные станы, как правило, работают в непрерывном режиме. Их работоспособность настолько велика, что позволяет пропускать заготовку сквозь клети прокатного стана со скоростью равной двумстам девяноста километров в час. За год такой прокатный стан способен обрабатывать несколько миллионов тонн металла. Сейчас стали получать более широкое распространении е прокатно-литейные станы, которые являются уже не отдельным оборудование, а целой заводской линии, которая работает в совокупности друг с другом.

Прокатные станы на сегодняшний день могут классифицироваться по видам и бывают, заготовочными, листовыми и полосовыми, так же станы могут быть сортовыми, то есть изготавливают проволоку и балки, а так же формовыми, например, для изготовления колес, бандажей и т.д.

прокатный стан длиной 1,5 км — и как мы его немного доработали / Хабр

Первый агрегат в линии стана — вертикальный окалиноломатель.

У нас есть прокатный Стан-2000. 2 000 — это не год создания, а длина бочки рабочего валка в миллиметрах, а значит, ширина стальной полосы. Стан раскатывает металлический слиток под названием сляб (примерно 25 тонн, толщиной 25 см и длиной — 10–12 м) в стальную полосу длиной до 1,5 км.

Всё, что входит в стан с одной стороны, проедет целых 1 500 метров до самых моталок, будет раскатано и смотано в готовый рулон. На выходе толщина полосы — минимум 1,45 мм, а в среднем — около 3 мм. Поскольку стан длиннющий, на нём едет сразу несколько слябов/полос: пока одна полоса в конце стана сматывается в рулон, другая катается, и ещё пара слябов уже выходит на стан из печи.

Это ключевое звено всего производства. Производительность цеха во многом определяется тем, насколько хорошо мы загружаем прокатный стан.

Естественно, что мы хотим загрузить на стан как можно больше слябов, но при этом точно вовремя, чтобы они не помешали друг другу. Поэтому важно:

Чтобы слябы не догоняли друг друга, потому что тогда будет пробка и всё остановится.

Чтобы разрыв между слябами был минимальным, то есть подаваться они должны почти впритык.

Задача сводится к пониманию того идеального момента, когда надо подавать на стан следующий сляб.

До появления ИТ-системы, о которой и хотим рассказать, люди в общем неплохо справлялись, но они всегда перестраховывались и закладывали несколько дополнительных секунд паузы между слябами (такой пессимистичный прогноз вместо оптимального).

Ведь сложность ещё и в том, что в зависимости от того, какой типоразмер полосы нужно получить, прокатывать нужно с разной скоростью. А ещё есть совершенно неалгоритмизируемые факторы типа «как-то не так дрожит полоса» и «что-то мне звук не нравится» — их мы пока не можем выделить для полной автоматизации.

То есть нам нужна система, которая работает в паре с человеком (точнее, командой из четырёх человек): модель принимает решение, а люди могут вносить корректировки, если их опыт подсказывает, что нужно поступить иначе.

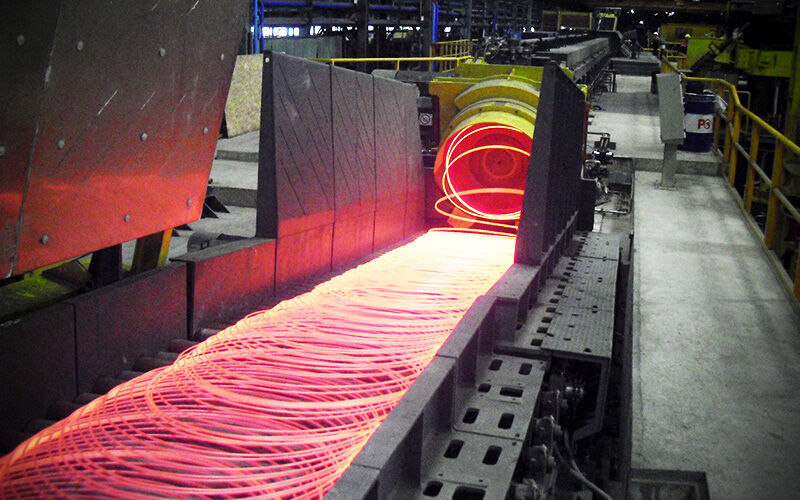

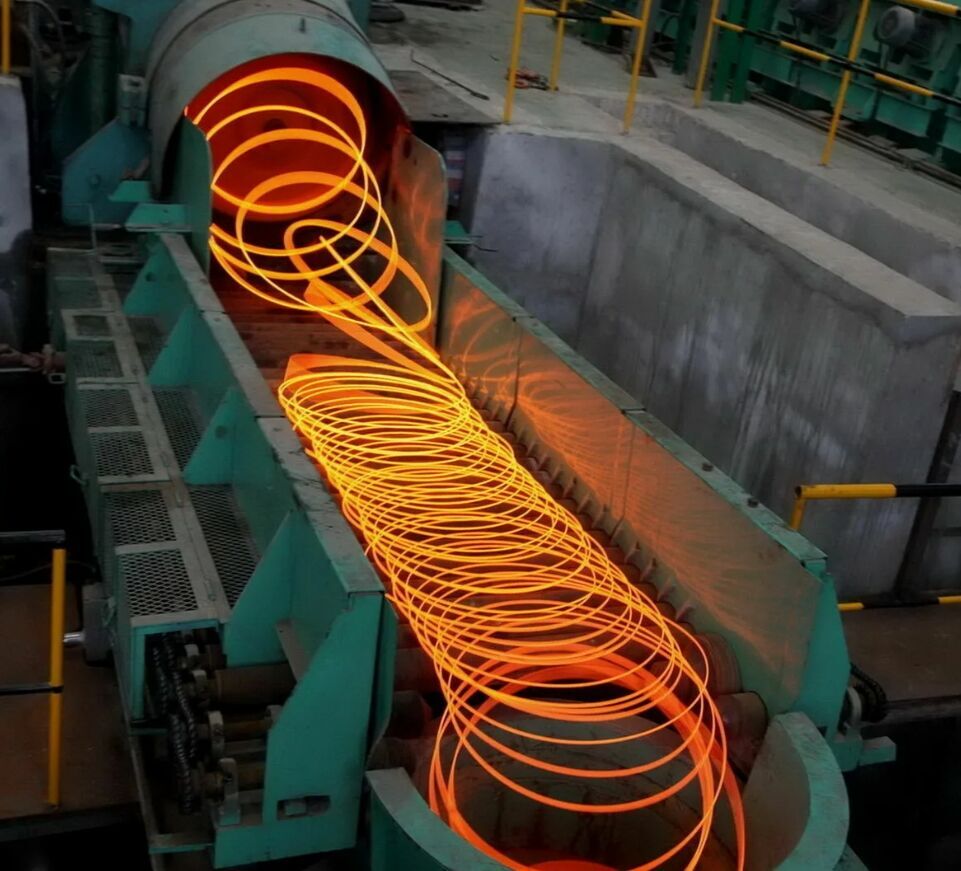

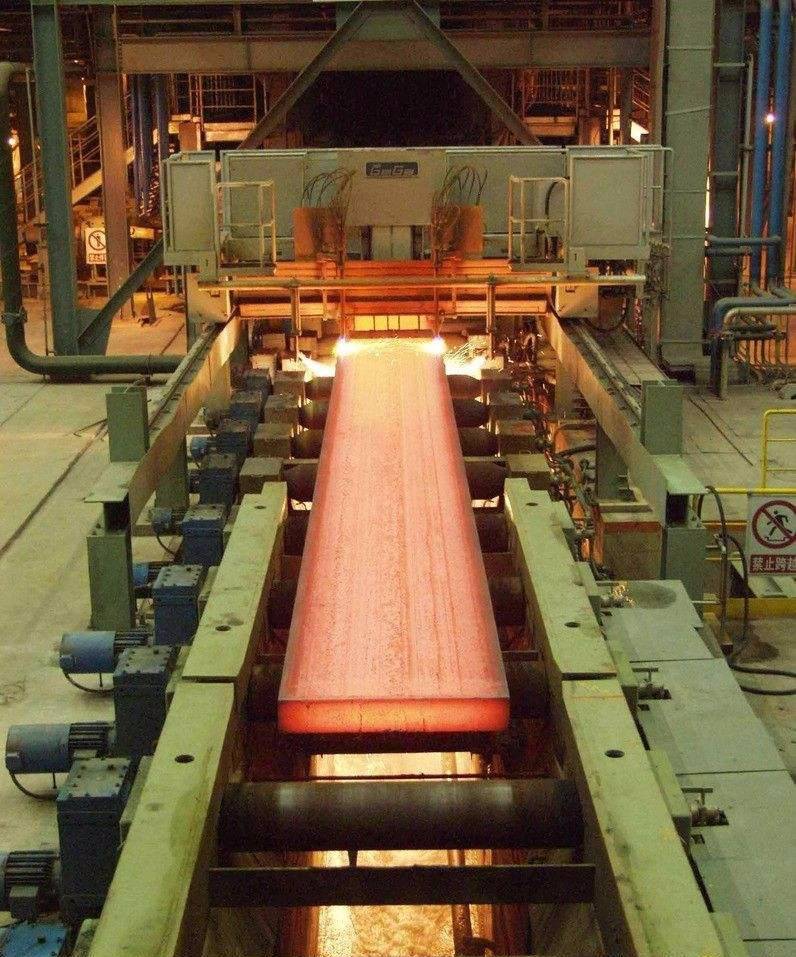

Это участок горячего проката: перед тем как металл попадает на прокатный стан, он нагревается в печи и обретает мягкость и пластичность, необходимые для обработки.

Это выдача раскалённых слябов из печи, т. е. начало процесса проката:

Это одна из пяти печей, в которых доготавливаются слябы. «Доготавливаются», а не «готовятся», потому что выплавлены они были раньше в другом цехе, про который мы уже писали, а здесь их нужно либо разогреть после промежуточного хранения, либо удержать температуру в нужном диапазоне до того, как они попадут в валки стана.

Тут видно, как открывается печь и «вилка» забирает сляб из печи

Печи расположены в ряд и действуют по очереди. Это как барабан револьвера, откуда слябы, как пули в ствол, подаются на стан. Но в отличие от револьвера у нас тут не барабан, а вытянутая структура, поэтому время подъезда каждого сляба к стану от разных печей разное: из ближайшей печи ехать недалеко, из дальней — на 10–15 секунд дольше, и система учитывает это расхождение для правильного темпа подачи слябов в стан.

Но в отличие от револьвера у нас тут не барабан, а вытянутая структура, поэтому время подъезда каждого сляба к стану от разных печей разное: из ближайшей печи ехать недалеко, из дальней — на 10–15 секунд дольше, и система учитывает это расхождение для правильного темпа подачи слябов в стан.

Вот эти пять печей на схеме. В каждой — до 40 слябов, и у них разные кривые нагрева в зависимости от химии металла. Недодержать сляб в печи нельзя, а вот немного передержать можно: это затраты энергии, но это не так критично, как не попасть в температуру и выдать на стан холодный сляб. Но с точки зрения нашего участка все печи — это просто «чёрный ящик» со свойством «дайте сляб через N секунд».

Интерфейс показывает оператору заданную и фактическую паузу и темп прокатки

Измерение пауз между полосами происходит перед шестой клетью — это начало чистовой группы клетей. К слову, всего в стане — 12 клетей.

Пауза должна составлять десять секунд (это интервал безопасности на покрытие различных случайных процессов на стане). При нормальной работе стана большая пауза между полосами перед чистовыми клетями — уже роскошь: снижение производительности.

При нормальной работе стана большая пауза между полосами перед чистовыми клетями — уже роскошь: снижение производительности.

Люди же брали паузы больше, потому что бывает проскальзывание полосы на рольгангах, есть некорректные сработки датчиков, есть ошибки прогноза, ошибки слежения, запаздывание сигналов. Возможных ситуаций много, а решение — одно: добавить времени.

Чем темп отличается от паузы

Хороший пример — автобусы. Темп — это время между прибытием одного автобуса и прибытием второго. А пауза — это время между отъездом одного автобуса и приездом следующего.

Как сляб становится полосой

Сляб (напомню: это 25-тонный металлический брусок), проходя через первую часть стана (черновую группу, пять первых клетей), раскатывается на толщину до тридцати миллиметров и становится длиннее. Дальше это уже не сляб, а полоса, и она заезжает во вторую группу — семь чистовых клетей. В каждой клети сталь обжимается валками, за счёт чего становится тоньше и длиннее. Происходит это не то чтобы непредсказуемо, но с вариативностью по массе параметров, которые влияют на время высвобождения того или иного участка стана.

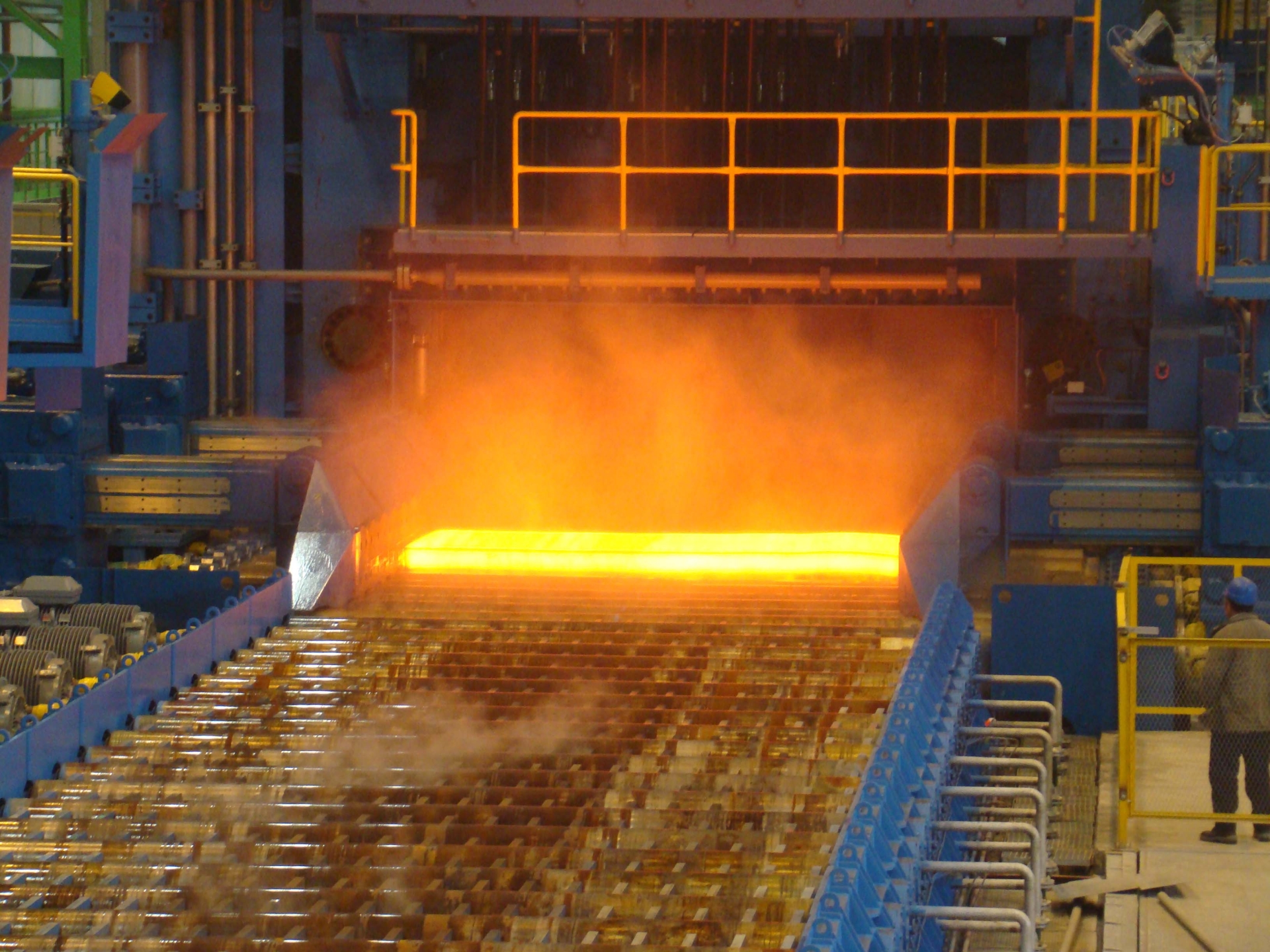

Дальше полоса заходит в секцию охлаждения, где со всех сторон омывается водой, а в финале её сворачивают в рулон.

Риск против производительности

Каждый типоразмер полосы прокатывается разное количество времени. Даже в одном размере машинное время может отличаться.

Бригада управляет скоростью проката, но в определённых диапазонах, закреплённых в технологической инструкции. Она определяется начальными и конечными размерами, параметрами обжатия, работой охлаждения и твёрдостью/мягкостью марки стали, которую катаем, тем, все ли клети в работе (некоторые могут быть исключены из процесса для вывалки и завалки новых валков, они работают без деформаций около трёх часов), и ещё кучей всего. Бригада анализирует всё-всё и решает, как ехать.

Конечно, бригада заинтересована в максимальной производительности, но чем больше она увеличивает скорость, тем выше риск застревания полосы в стане (полный абзац). И тогда всплывает, что тише едешь — дальше будешь.

Чем медленнее, тем, конечно, меньше рисков, но и производительность падает — вот такая получается палка о двух концах и вечное перетягивание мнений.

Вот так выглядит охлаждение полосы

Оператор и стан

Ещё скорость прокатки (фактическая, а даже не та, которую хотим задать) зависит от того, смещается полоса или нет, насколько хорошо работает каждое гидронажимное устройство, а ещё — с каким звуком полоса заходит в клети, что вообще сейчас происходит в целом со станом, насколько бригада сегодня бодра и уверена в себе и так далее. В горячей прокатке нет «автопилота», ответственность — на операторе.

В нашей станоцентричной модели мира оператор — это внешняя нейросеть, которая за несколько десятков лет ошибок обучилась достаточно хорошо управлять станом. При этом каждая бригада выработала свою модель принятия решений. Абсолютно одинаковую ситуацию все отрабатывают по-разному, поэтому номер бригады для нас — тоже один из параметров состояния стана: очень информативный показатель.

Но мы ни в коем случае не пытаемся бригады унифицировать. Основная задача — не продиктовать операторам стана, какие задать параметры, а попытаться предсказать, за сколько времени проедет каждая полоса при параметрах, которые зададут операторы.

Чтобы предсказывать, у нас есть статистика, как катали разные бригады разные сортаменты стали при разных состояниях стана.

Конечно, на базе текущих вводных решение бригады невозможно угадать, но нужно к нему приблизиться в оценке по времени.

Как это работает теперь

На входе в процесс у нас суточный график прокатки. В графике — всё, что будет изготавливаться.

Мы постоянно пересчитываем прогноз: один сляб выдали — сразу пересчитали прогноз для всех слябов, оставшихся в печи, с учётом их типоразмера и прочих параметров, от которых зависит прокат. Нам нужно обеспечить паузу ровно в 10 секунд между выходом полосы из шестой клети чистовой группы и входом следующей полосы в шестую клеть: эта разница и есть пауза.

Это контринтуитивно, но слябы из второй и пятой печей могут попасть на рольганг одновременно, однако из-за разных расстояния и времени обработки они приедут по очереди с требуемым разрывом.

Дальше мы снимаем данные состояния стана и должны знать, что в печах: сколько слябов и какой температуры, сколько времени нужно на догрев сляба и т. д.

д.

Затем мы учитываем телеметрию стана. За 10 минут с датчиков на всём протяжении стана собирается около 100 Мб «сырых» данных. Вся эта уйма данных нам не нужна, а необходимы только основные опорные точки и агрегаты, на которых мы строили обучающую выборку для нашего «умного» сервиса.

Их мы долго складывали в хранилище и копили, а потом анализировали. Из этих данных мы узнаём, кто прокатывал, в каком состоянии было оборудование. Это и позволяет предсказать, сколько будет прокатываться текущий заказ на текущем же состоянии оборудования. Модель делает прогноз времени прокатки, добавляет безопасный интервал в десять секунд, и мы получаем данные для заказа сляба из печи.

Считается пять моделей LightGBM:

Прогноз времени прохода полосы в черновой группе клетей.

Прогноз ошибки модели по черновой группе.

Прогноз реверса.

Прогноз времени прохода полосы в чистовой группе клетей.

Прогноз ошибки модели по чистовой группе.

Считается всё это на обычном сервере с CPU, даже GPU-сервер не понадобился.

Оператор и сервис

Данные о паузе между слябами уходят в АСУТП стана, оператор эти значения видит и может их скорректировать: может вручную поменять любые значения, например, увеличить темп, поменять паузу или уйти полностью к ручному управлению. В отличие от многих других наших сервисов этот не рекомендательный, а управляющий: расчёты из сервиса передаются напрямую на управление оборудованием в том случае, если операторы не вносят корректировок.

В среднем ошибка моделей — 1,5 секунды. Это значит, что модель ошибается примерно настолько же, насколько ошибается человек с 30-летним опытом. Но это именно в среднем. Дело в том, что на популярных сортаментах (80 % прокатываемых) модель имеет точность 0,5-0,8 секунды, то есть даёт существенно больший выигрыш. А вот непопулярные сложные техкарты — это накопление данных для последующего переобучения. В черновой группе процент предсказания лучше, в чистовой — хуже, есть куда улучшать модель.

В начале внедрения операторы, понятно, не очень доверяли значениям сервиса. Но мы старались объяснить и вовлечь — постепенно люди стали помогать сервису стать точнее: вовремя сообщать об ошибках и участвовать в анализе их причин, а теперь просто пользуются.

Итог по результатам нескольких месяцев работы — суммарное уменьшение задержек на пять часов. То есть это, как если бы мы работали пять дополнительных часов без остановок. Это ровно настолько металла больше, сколько успеет проехать мимо вас за 5 часов со скоростью поезда метро, так что результат очень даже окупается. Считаем мы по усреднённому сортаменту, то есть как если бы в прошлые аналогичные периоды мы катали бы такие же стали. Для сравнения выбираются периоды с одинаковым состоянием стана.

ПРОКАТНЫЙ ПРОЦЕСС:

Сталепрокат состоит из пропускания материала, обычно называемого подвижным составом, между двумя валками, приводимыми в движение с одинаковой окружной скоростью в противоположных направлениях (т. между ними несколько меньше толщины входящего в них сечения. В этих условиях валки захватывают материал и выдают его уменьшенной по толщине, увеличенной в длину и, возможно, несколько увеличенной в ширину. Это один из наиболее широко используемых процессов среди всех процессов металлообработки из-за его более высокой производительности и более низких эксплуатационных расходов. Прокатка позволяет получить изделие с постоянным поперечным сечением по всей длине. Процессом прокатки стали можно прокатывать многие формы и сечения.

между ними несколько меньше толщины входящего в них сечения. В этих условиях валки захватывают материал и выдают его уменьшенной по толщине, увеличенной в длину и, возможно, несколько увеличенной в ширину. Это один из наиболее широко используемых процессов среди всех процессов металлообработки из-за его более высокой производительности и более низких эксплуатационных расходов. Прокатка позволяет получить изделие с постоянным поперечным сечением по всей длине. Процессом прокатки стали можно прокатывать многие формы и сечения.

Стальные профили обычно прокатывают в несколько проходов, количество которых определяется соотношением исходного исходного материала и конечного сечения готового изделия. Площадь поперечного сечения уменьшается при каждом проходе и форме, а размеры заготовки постепенно приближаются к нужному профилю.

Прокат составляет около 90 % всех материалов, получаемых в процессе металлообработки. Впервые он был разработан в конце 1500-х годов. Горячую прокатку проводят при повышенной температуре выше температуры рекристаллизации. На этом этапе крупнозернистая, хрупкая и пористая структура непрерывнолитой стали расщепляется на деформируемую структуру с более мелким размером зерна и улучшенными свойствами.

На этом этапе крупнозернистая, хрупкая и пористая структура непрерывнолитой стали расщепляется на деформируемую структуру с более мелким размером зерна и улучшенными свойствами.

Прокатный стан для сортового проката, состоящий из оборудования для подогрева, прокатки и охлаждения. Основными задачами этапа прокатки являются уменьшение поперечного сечения поступающей заготовки и получение запланированного профиля сечения, механических свойств и микроструктуры продукта.

Основные параметры трех стадий обработки мельницы следующие.

- Повторный нагрев – исходный материал, как правило, заготовка нагревается в нагревательной печи до температуры прокатки. Важными параметрами являются скорость нагрева, время нагрева и температура повторного нагрева.

- Прокатка. Важными параметрами прокатки в черновой, промежуточной и чистовой группе клетей прокатного стана являются температура, процент обжатия площади, время между проходами и скорость деформации.

- Охлаждение – Основными параметрами после чистовой прокатки при охлаждении проката являются начальная температура, скорость охлаждения и конечная температура.

При производстве сортового проката обычно используется ряд прокатных клетей в тандеме для достижения высокой производительности. Клети группируются на черновую, промежуточную и чистовую стадии. Типичная температура, скорость, межклетевое время (время между каждой клетью), истинные диапазоны деформации и скорости деформации на каждой стадии показаны в Таблице 1. Поскольку площадь поперечного сечения постепенно уменьшается на каждом наборе валков, заготовка движется с разной скоростью. скорости на каждом этапе прокатного стана. Прокатный стан, например, постепенно уменьшает площадь поперечного сечения исходной заготовки (например, квадрат 150 мм, длина 10-12 м) до готового прутка (всего 5,0 мм в диаметре, 1,9 мм).3 км) на высоких финишных скоростях (до 120 м/с).

Окончательное размерное качество проката определяется прокатными клетями чистового стана. Точность размеров конечного продукта зависит от многих факторов, включая исходные размеры заготовки, последовательность проходов валков, температуру, микроструктуру, качество поверхности валков, жесткость валков и клетей, а также условия трения заготовки/валков.

Что касается стального материала, то развитие микроструктуры во время прокатки является сложным и включает статическую и динамическую рекристаллизацию аустенита. С практической точки зрения распределение размеров зерен аустенита в прокате имеет первостепенное значение для контроля механических свойств. На черновой и промежуточной стадиях прокатного стана заготовка медленно перемещается между клетями, так что материал имеет возможность «нормализоваться» в результате восстановления и рекристаллизации. На этапе чистовой прокатки заготовка перемещается с большой скоростью между близко расположенными клетями и, следовательно, не успевает нормализоваться. Такое отсутствие нормализации может оказать существенное влияние на конечную микроструктуру и механические свойства проката.

Поскольку химический состав фиксирован для конкретных марок стали, требования к конкретному продукту, который можно контролировать в прокатном стане, состоят из геометрии, механических свойств и микроструктуры. Контролируемыми характеристиками продукта являются геометрическая форма и допуск. Они определяются по профилю сечения готового изделия. Механические свойства включают предел текучести и предел прочности при растяжении, процент уменьшения площади (пластичность) и твердость. Характеристики микроструктуры включают размер зерна, распределение зерна, фазовый состав и фазовое распределение.

Контролируемыми характеристиками продукта являются геометрическая форма и допуск. Они определяются по профилю сечения готового изделия. Механические свойства включают предел текучести и предел прочности при растяжении, процент уменьшения площади (пластичность) и твердость. Характеристики микроструктуры включают размер зерна, распределение зерна, фазовый состав и фазовое распределение.

Перекатывание включает макроскопические и микроскопические явления (рис. 1). Макроскопические явления можно в широком смысле классифицировать как (i) тепловой поток во время прокатки и (ii) деформацию при приложении прокатной нагрузки. К макроскопическим явлениям относятся такие факторы, как указано ниже.

- Теплопроводность в подвижном составе и валках и конвекция/излучение в окружающую среду

- Адиабатический нагрев вследствие деформации

- Тепловое расширение и сжатие во время циклов нагрева и охлаждения.

- Большие деформации и смещения из-за пластического течения

- Влияние деформации, скорости деформации и температуры

- Контакт и трение

Процесс на микроскопическом уровне включает множество сложных физических явлений, связанных с зарождением и эволюцией микроструктуры. Основными микроскопическими явлениями, важными в процессе прокатки, являются (i) рекристаллизация аустенита и рост зерна и (ii) превращение аустенита в феррит, перлит, бейнит и мартенсит (и/или другие фазы).

Основными микроскопическими явлениями, важными в процессе прокатки, являются (i) рекристаллизация аустенита и рост зерна и (ii) превращение аустенита в феррит, перлит, бейнит и мартенсит (и/или другие фазы).

Рис. 1 Макроскопические и микроскопические явления при прокатке:

При прокатке большое значение имеют распор и свободные боковые поверхности. Разброс определяется как размер деформированной заготовки после прокатки в направлении, перпендикулярном направлению прокатки. Он измеряет увеличение ширины заготовки из-за деформации прокатки. Боковая свободная поверхность определяется как участок поверхности заготовки, не контактирующий с валками в процессе прокатки. Профиль поверхности деформированной заготовки зависит от ширины, профиля свободной поверхности и удлинения заготовки. Это означает, что окончательная форма заготовки в основном зависит от этих параметров. Поскольку окончательная форма заготовки очень важна для проката, эти параметры очень важны для проектировщика калибра при проектировании конкретного прокатного калибра для конкретных требований к форме и размеру. Точность расчета этих параметров имеет решающее значение при выполнении таких геометрических требований, как круглость (в случае стержней и стержней) и допуски. Круглость определяется как разница между максимальным и минимальным диаметром. Допуск – это допустимая разница максимальных/минимальных размеров по отношению к номинальным размерам.

Точность расчета этих параметров имеет решающее значение при выполнении таких геометрических требований, как круглость (в случае стержней и стержней) и допуски. Круглость определяется как разница между максимальным и минимальным диаметром. Допуск – это допустимая разница максимальных/минимальных размеров по отношению к номинальным размерам.

Средняя эффективная пластическая деформация чрезвычайно важна для прогнозирования и контроля механических свойств проката после прокатки Средняя эффективная пластическая деформация в прокатной клети определяется как максимальная средняя эффективная (эквивалентная) пластическая деформация прокатного стана при данной клети в процессе прокатки. Эволюция микроструктуры требует термомеханических переменных, таких как средняя эффективная пластическая деформация, средняя эффективная скорость пластической деформации и температура в каждой прокатной клети. Изменение температуры из-за преобразования механической энергии в тепло в процессе деформации также зависит от средней эффективной пластической деформации и средней эффективной скорости пластической деформации. Кроме того, средняя эффективная скорость пластической деформации, в свою очередь, является функцией средней эффективной деформации и времени процесса. Все это говорит о том, что возможность прогнозирования средней пластической деформации необходима для управления механическими свойствами и микроструктурой проката.

Кроме того, средняя эффективная скорость пластической деформации, в свою очередь, является функцией средней эффективной деформации и времени процесса. Все это говорит о том, что возможность прогнозирования средней пластической деформации необходима для управления механическими свойствами и микроструктурой проката.

Расчет силы прокатки важен, поскольку расчет крутящего момента и мощности в прокатном стане основан на расчете силы прокатки. Точное предсказание силы прокатки для желобчатой прокатки значительно сложнее, чем предсказание геометрии прокатного материала. По сути, есть три проблемы, которые также возникают во время прокатки, но с которыми довольно легко справиться.

(i) Сопротивление материала деформации в зависимости от деформации, скорости деформации и температуры. (ii) Возможность расчета распределения деформации, скорости деформации, напряжения и температуры в зоне деформации.

(iii) Условия на границе раздела металла валка, т. е. коэффициенты трения и теплопередачи.

Еще одним важным параметром высокоскоростной высокотемпературной прокатки является характеристика текучести для конкретной марки стали. Напряжение текучести определяется как мгновенный предел текучести или истинное напряжение стали, определяемое, когда сталь начинает подвергаться непрерывной пластической деформации. Двумя основными методами точного определения напряжения течения для конкретной марки стали являются прямые экспериментальные результаты и эмпирические определяющие уравнения. Эмпирические определяющие уравнения часто выводятся из регрессионного анализа экспериментальных данных. Обычно эти уравнения определяют сопротивление текучести материала как функцию переменной, которая считается важной.

Валки и конструкция прокатного стана

Валки являются инструментами прокатного стана и наиболее дорогостоящим расходным материалом прокатного стана. То, как валки используются для деформирования стали, во многих случаях во многом определяется конструкцией валков.

Цель конструкции прокатного стана: (i) Изготовление правильного профиля в пределах допусков с хорошей обработкой поверхности (без поверхностных дефектов).

(ii) Максимальная производительность при минимальных затратах.

(iii) Минимальный износ валков.

(iv) Простота в работе.

(v) Оптимальное использование энергии.

Точность и скорость работы, а также срок службы валков связаны с конструкцией валков и выбором материала валков. Последовательность прокатки вальцовочной конструкции зависит от ограничений, накладываемых нагрузкой прокатки, прочностью прокатки и крутящим моментом, доступным для прокатки. Конструкция валков также должна гарантировать, что физические размеры и материал валков способны выдерживать самые большие нагрузки, возникающие в процессе прокатки.

Материал валка имеет важное значение, поскольку он должен выдерживать нагрузки, которые пластически деформируют подвижной состав, не подвергаясь при этом пластической деформации. При прокатке горячей стали это не составляет труда, и железные или стальные валки подходят, если они работают при температуре, значительно более низкой, чем температура подвижного состава. Выбор материала валков, будь то чугун или сталь (литые или кованые), зависит от конкретной задачи, которую должны выполнять валки, а также от таких важных свойств, как прочность поверхности, устойчивость к термическому растрескиванию или ударным нагрузкам, а также износостойкость. Выбор любого конкретного рулона зависит от производственных требований, начальной стоимости и требуемых конкретных качеств. Валки из карбида вольфрама обычно используются в блоках для чистовой обработки катанки и в некоторых операциях фасонного проката. Для этих твердосплавных валов требуется высококачественная охлаждающая вода с узким диапазоном pH и ограниченной жесткостью.

При прокатке горячей стали это не составляет труда, и железные или стальные валки подходят, если они работают при температуре, значительно более низкой, чем температура подвижного состава. Выбор материала валков, будь то чугун или сталь (литые или кованые), зависит от конкретной задачи, которую должны выполнять валки, а также от таких важных свойств, как прочность поверхности, устойчивость к термическому растрескиванию или ударным нагрузкам, а также износостойкость. Выбор любого конкретного рулона зависит от производственных требований, начальной стоимости и требуемых конкретных качеств. Валки из карбида вольфрама обычно используются в блоках для чистовой обработки катанки и в некоторых операциях фасонного проката. Для этих твердосплавных валов требуется высококачественная охлаждающая вода с узким диапазоном pH и ограниченной жесткостью.

Материал рулона важен для оценки нагрузок, которые должны выдерживать ролики. Кроме того, он предлагает, какой размер мельницы наиболее подходит для данного ассортимента продукции, чтобы обеспечить разумную эффективность работы мельницы. Возможно, одним из наиболее важных факторов, влияющих на срок службы валков, являются износостойкие свойства материала валков.

Возможно, одним из наиболее важных факторов, влияющих на срок службы валков, являются износостойкие свойства материала валков.

При горячей прокатке стали тепло передается валкам. Если не охлаждать, накопление тепла вызывает повышение температуры валка до температуры, равной температуре прокатываемого материала. На этом этапе валок также будет подвергаться пластической деформации. Для отвода тепла от валка применяется охлаждающая вода. Трудность отвода тепла от валка обусловлена двумя факторами. Первый называется коэффициентом теплопроводности, а второй — границей раздела между валком и подвижным составом по сравнению с границей между охлаждающей водой и валком. Тепло передается теплопроводностью, конвекцией и излучением.

Во время контакта подвижного состава в проходе горячий подвижной состав нагревает валок за счет теплопроводности во время контакта с валком. В результате профиль температуры на поверхности валка увеличивается при контакте с валком, а затем падает по мере поглощения тепла телом валка. Это также означает, что лучшее место для отвода тепла от валка — сразу после того, как стержень перестанет соприкасаться с валком. Наилучшая скорость отвода тепла возникает при наибольшей разнице температур. Типичная система подачи воды для охлаждения валков состоит из отверстий в направляющей подачи для подачи воды как можно ближе к точке, где подвижной состав выходит из контакта с валком. Две полукруглые водяные трубы для каждого валка также подают вторичную охлаждающую воду, чтобы гарантировать, что тепло прокатки не проникает в тело валка. Применение охлаждающей воды должно контролироваться таким образом, чтобы вода не попадала на подвижной состав в точке входа в валки. В случае, если это произойдет, это только охладит подвижной состав, создаст паровые карманы между валком и подвижным составом и сточные воды, которые лучше использовать на другой стороне валка. Чтобы свести к минимуму износ валков, вода для охлаждения валков должна подаваться как можно ближе к точке, где подвижной состав покидает валок.

Это также означает, что лучшее место для отвода тепла от валка — сразу после того, как стержень перестанет соприкасаться с валком. Наилучшая скорость отвода тепла возникает при наибольшей разнице температур. Типичная система подачи воды для охлаждения валков состоит из отверстий в направляющей подачи для подачи воды как можно ближе к точке, где подвижной состав выходит из контакта с валком. Две полукруглые водяные трубы для каждого валка также подают вторичную охлаждающую воду, чтобы гарантировать, что тепло прокатки не проникает в тело валка. Применение охлаждающей воды должно контролироваться таким образом, чтобы вода не попадала на подвижной состав в точке входа в валки. В случае, если это произойдет, это только охладит подвижной состав, создаст паровые карманы между валком и подвижным составом и сточные воды, которые лучше использовать на другой стороне валка. Чтобы свести к минимуму износ валков, вода для охлаждения валков должна подаваться как можно ближе к точке, где подвижной состав покидает валок. Типичное давление охлаждающей воды составляет от 2 кг/кв. см до 5 кг/кв. см при скорости потока около 1,5 л/мм в минуту. В лучших системах подачи используются трубки, форсунки и распылительные головки для обеспечения «мягкого охлаждения» при низком давлении и высоком расходе, а не жесткая струя, которая «отталкивает» воду от вала.

Типичное давление охлаждающей воды составляет от 2 кг/кв. см до 5 кг/кв. см при скорости потока около 1,5 л/мм в минуту. В лучших системах подачи используются трубки, форсунки и распылительные головки для обеспечения «мягкого охлаждения» при низком давлении и высоком расходе, а не жесткая струя, которая «отталкивает» воду от вала.

Деградация поверхности валка происходит в первую очередь из-за термоциклирования нагрева и охлаждения поверхности по сравнению с относительно устойчивым состоянием основания и прилегающего материала. Это создает локальное растяжение и сжатие, когда валок вращается на 360 градусов. Целью охлаждения валков является минимизация этого цикла. Целью выбора материала рулона является использование материалов, которые могут выдержать этот цикл без растрескивания, растрескивания или преждевременного износа. Трещины, образовавшиеся на поверхности валков, необходимо удалять, обтачивая значительную часть материала валка и при этом уменьшая диаметр валка. Это влияет на срок службы рулона и увеличивает стоимость рулона на тонну.

Фактом является то, что все прокатные валки со временем изнашиваются, и проходы валков необходимо менять для достижения контроля размера и качества поверхности готовой продукции. Когда диаметр валка уменьшается до меньшего минимального диаметра, необходимого клети прокатного стана, после обточки, валок выбрасывается.

Установка клетей и направляющих валков

Целью установки стана и направляющих валков является прокатка первого прутка при смене продукта на охлаждающей платформе в пределах допуска, чтобы это был товарный продукт. Данные, необходимые для выполнения этой функции, обычно предоставляются в двух формах. Один предоставляется строителями мельницы и содержит информацию о валках, направляющих и другом оборудовании, которое необходимо заменить по сравнению с предыдущей настройкой. Он также включает в себя настройки зазоров, настройки направляющих и любые специальные инструкции.

В листах настройки пола мельницы и кафедры также содержатся настройки высоты контура, число оборотов двигателя (оборотов в минуту), конечная скорость, производительность, R-факторы, информация о настройке ножниц и другая соответствующая информация. Чтобы обеспечить максимально быстрый запуск, сохраняемая информация должна отражать условия запуска. То есть, если валки всегда заправлены при замене, R-факторы должны быть такими, какими они были при последней успешной прокатке новых валков. Данные, собранные в конце прокатки на бывших в употреблении валках, будут неточными при прокатке на новых валках.

Чтобы обеспечить максимально быстрый запуск, сохраняемая информация должна отражать условия запуска. То есть, если валки всегда заправлены при замене, R-факторы должны быть такими, какими они были при последней успешной прокатке новых валков. Данные, собранные в конце прокатки на бывших в употреблении валках, будут неточными при прокатке на новых валках.

Регулятор натяжения

В мельнице непрерывного действия согласование скорости с клетью для достижения постоянного массового расхода через мельницу обеспечивает низкий выход булыжника и меньшее количество дефектов. Высокое натяжение может привести к уменьшению поперечного сечения стержня, что очень затруднит контроль формы. В крайнем случае напряжение может разорвать планку, образовав булыжник. Сжатие стержня между клетями может вызвать флаттер, создающий дефекты, или, в крайнем случае, вызвать рост петли, приводящий к образованию булыжника.

Используя рабочий диаметр валков, скорость вращения валков (оборотов в минуту) согласовывается со скоростью прутка в стане. По мере износа валков и изменения ширины прутка в проходе необходимо регулировать число оборотов клетей по мере изменения площади прутка. Большинство современных систем управления модифицируют R-фактор по мере того, как это происходит.

По мере износа валков и изменения ширины прутка в проходе необходимо регулировать число оборотов клетей по мере изменения площади прутка. Большинство современных систем управления модифицируют R-фактор по мере того, как это происходит.

Скорость прутка на каждой клети рассчитывается с использованием производительности продукта в качестве постоянной стана.

Входными значениями для настройки скорости двигателя мельницы являются производительность, диаметры валков и зазоры между валками, площадь и ширина стержня, а также передаточные числа. Номинальные скорости двигателя обычно сверяются с расчетными скоростями.

Коэффициент использования стана

Коэффициент использования стана представляет собой процент времени, в течение которого стан прокатывает сталь. Самая верная мера производительности — это процент от календарного времени. Факторами, влияющими на загрузку, являются перерывы в обслуживании, запланированные и незапланированные перерывы в работе в связи с праздниками, время простоя для расчистки булыжника, смены валков и проходов, избыточный зазор между заготовками и другие факторы, которые создают время, когда заготовка не находится в стане. Хорошие показатели для стержневых и прутковых станов составляют от 90 % до 9.3 %, для структурных мельниц показатели использования хороших мельниц составляют от 75 % до 78 %.

Хорошие показатели для стержневых и прутковых станов составляют от 90 % до 9.3 %, для структурных мельниц показатели использования хороших мельниц составляют от 75 % до 78 %.

Если стан прокатывает 80 % календарного года, то это 365 х 24 х 0,80 = 7008 часов. Если завод прокатывает 800 000 тонн в год, он работает со средней производительностью 114,16 тонн в час. Если использование может быть улучшено на 1 %, доступное количество часов прокатки составляет 365 x 24 x 0,81 = 7096,6, что дает 87,6 дополнительных часов прокатки. При производительности 114,16 т/ч можно прокатать еще 10 000 т.

Избыточный зазор между заготовками может быть неучтенной потерей времени прокатки. Если стан прокатывает 800 000 т в год из заготовок весом 1,25 т, то он прокатывает 640 000 заготовок в год. это 639,999 зазоров между заготовками. Если средний зазор между заготовками составляет 5 секунд, то (5 с x 639 999)/3600 с/час = 888,89 часов зазора между заготовками. Если средний зазор между заготовками уменьшить на 0,5 секунды, это будет (4,5 с x 639 999)/3600 с/час = 800 часов зазора между заготовками, что создаст дополнительные 88,89 часов времени прокатки. При 114,16 т/час это дополнительно 10147 т проката.

При 114,16 т/час это дополнительно 10147 т проката.

Выход

Выход представляет собой измерение производственных потерь от шихты печи до готовой продукции в связках, штабелях или рулонах. Факторами, влияющими на выход, являются потеря чешуи, потеря урожая, потеря булыжника и любой другой фактор, уменьшающий вес готового продукта. Когда заготовку загружают в печь повторного нагрева, ее либо взвешивают, либо предполагают, что она имеет номинальный вес, основанный на ее поперечном сечении и марке. По мере прохождения через печь образуется окалина, которая удаляется на установке для удаления окалины или отваливается во время прокатки. Это может составлять примерно от 1 % до 1,2 % загруженного веса. Ножницы, которые подрезают деформированный передний конец прутка по мере его прохождения через стан, могут снимать от 0,3 до 0,4 м материала за каждый нож. После разделения прутка на охлаждающую платформу холодные ножницы или пила обрезают прут до товарной длины, устраняя различия в длине. Строительные заводы часто берут дополнительный распил на сложенном и связанном материале. Весь удаленный материал способствует потере урожая. Хорошие показатели урожайности около 9от 7 % до 98 % для сортовых и стержневых станов и от 92 % до 94 % для структурных станов. Если продукт прокатывается с отрицательным допуском и продается по номинальному весу, выход становится намного выше. По этой причине некоторые арматурные заводы, которые прокатывают с отрицательным допуском и продают арматуру по номинальному весу, сообщают о выходе готовой продукции 100 % или более, хотя их номинальный выход прокатного стана составляет 97 %.

Строительные заводы часто берут дополнительный распил на сложенном и связанном материале. Весь удаленный материал способствует потере урожая. Хорошие показатели урожайности около 9от 7 % до 98 % для сортовых и стержневых станов и от 92 % до 94 % для структурных станов. Если продукт прокатывается с отрицательным допуском и продается по номинальному весу, выход становится намного выше. По этой причине некоторые арматурные заводы, которые прокатывают с отрицательным допуском и продают арматуру по номинальному весу, сообщают о выходе готовой продукции 100 % или более, хотя их номинальный выход прокатного стана составляет 97 %.

Скорость булыжника

Скорость булыжника является мерой процента загруженных заготовок, потерянных из-за булыжника. Если процент булыжника составляет 0,75 %, то 0,75 % всех загруженных заготовок теряется из-за булыжника. Если стан прокатывает 640 000 заготовок в год, то это означает, что теряется 4800 заготовок. При 1,25 т на заготовку потери в тоннах составляют 6000 тонн. Следовательно, необходимо, чтобы на мельнице были предприняты все попытки уменьшить количество булыжника.

Следовательно, необходимо, чтобы на мельнице были предприняты все попытки уменьшить количество булыжника.

Историческое развитие прокатных станов – IspatGuru

Историческое развитие прокатных станов

- satyendra

- 24 января 2021

- 0 комментариев 90 014

- Бельгийский проволочный стан, Стан с гидравлическим приводом, Прокатка слитков, Леонард да Эскиз Винчи, Ручной стан, Листовой стан, Продукция прокатного стана, Структура прокатного стана, прокатные станы, Стан с паровым приводом,

Историческое развитие прокатных станов

В металлообработке прокатка – это процесс формовки металла, при котором металл пропускается через одну или несколько пар валков для уменьшения толщины, придания ему одинаковой толщины, придания ему желаемой формы и/или придания желаемого механического свойство. При прокатке рабочий материал деформируется сжимающими силами между постоянно вращающимися валками. Другими словами, металл проходит между прядильными валками, и прикладываемая сила уменьшает толщину материала. Изменяются как формы металлов, так и внутренняя структура. Процесс прокатки металла можно сравнить с прокаткой теста булавкой. Прокатка является одним из важнейших производственных процессов в современном мире. Подавляющее большинство всех производимых сегодня металлических изделий подвергается прокатке в какой-то момент их изготовления.

Изменяются как формы металлов, так и внутренняя структура. Процесс прокатки металла можно сравнить с прокаткой теста булавкой. Прокатка является одним из важнейших производственных процессов в современном мире. Подавляющее большинство всех производимых сегодня металлических изделий подвергается прокатке в какой-то момент их изготовления.

Современные прокатные станы представляют собой полностью автоматизированные, высокоскоростные и высокопроизводительные станы, которые часто включают металлургическую обработку прокатываемых материалов для достижения желаемой микроструктуры и/или механических свойств прокатываемого материала. Этот уровень совершенства в процессе прокатки и в прокатных станах не был достигнут за счет одного изобретения, а является плодом большого количества небольших непрерывных улучшений, осуществляемых с течением времени.

Роллинг существует сотни лет. Первые валки были маленькими, с ручным приводом, и их использовали для выравнивания золота и серебра при изготовлении ювелирных изделий и предметов искусства. Прокатные станы были найдены на Ближнем Востоке и в Южной Азии еще в 600 г. до н.э. (до нашей эры). Эти мельницы были грубой формы, но они использовали те же основные принципы, которые связаны с процессом прокатки. Первая известная конструкция прокатного стана в Европе датируется 1485 годом и приписывается Леонардо да Винчи. На одном из своих рисунков он впервые описал возможность «прохождения материала» между двумя цилиндрическими роликами с параллельными осями для изменения его толщины. Также в этом случае он был предусмотрен для холодной прокатки пластичных материалов, особенно свинца, олова и т. Д. Эта конструкция была очень продвинутой для того времени, и неизвестно, был ли когда-либо построен какой-либо стан на основе этой конструкции.

Прокатные станы были найдены на Ближнем Востоке и в Южной Азии еще в 600 г. до н.э. (до нашей эры). Эти мельницы были грубой формы, но они использовали те же основные принципы, которые связаны с процессом прокатки. Первая известная конструкция прокатного стана в Европе датируется 1485 годом и приписывается Леонардо да Винчи. На одном из своих рисунков он впервые описал возможность «прохождения материала» между двумя цилиндрическими роликами с параллельными осями для изменения его толщины. Также в этом случае он был предусмотрен для холодной прокатки пластичных материалов, особенно свинца, олова и т. Д. Эта конструкция была очень продвинутой для того времени, и неизвестно, был ли когда-либо построен какой-либо стан на основе этой конструкции.

Энергия, используемая для привода прокатных станов, прошла четыре фазы. Первый этап был ручным этапом. На этом этапе источник энергии, необходимый для ранней прокатки, был небольшим, и валки с ручным приводом использовались для выравнивания металлов для ювелирных изделий и произведений искусства. В более поздних машинах мужчины крутили регулируемую крестовину или кривошип, которые крепились к валкам. Ручная сила могла катать только более мягкие металлы, такие как золото, серебро, олово и свинец.

В более поздних машинах мужчины крутили регулируемую крестовину или кривошип, которые крепились к валкам. Ручная сила могла катать только более мягкие металлы, такие как золото, серебро, олово и свинец.

На втором этапе прокатные станы использовали гидравлическую энергию. Использование энергии движущейся воды из реки давало бесплатную энергию, достаточно сильную, чтобы катать более твердые металлы, такие как железо. Гидроэнергетика имела серьезные недостатки. Засухи и низкие температуры могут уменьшить поток воды. Кроме того, валки, использующие гидравлическую энергию, двигались только в одном направлении.

На третьем этапе прокатные станы использовали энергию пара. Паровая энергия впервые появилась в конце 1700-х годов благодаря изобретению Джеймса Уатта. Паровая машина создала физическую силу, которая заменила ручную/животную силу. Прокатные станы этой эпохи использовали мощность, создаваемую паровыми двигателями. Паровые двигатели обычно использовались для привода мельниц в 1800-х годах, а к концу 1800-х годов паровые двигатели были самым популярным источником энергии. Несмотря на свою мощь в обеспечении энергией, паровые двигатели были в значительной степени неэффективны.

Несмотря на свою мощь в обеспечении энергией, паровые двигатели были в значительной степени неэффективны.

На четвертом этапе прокатные станы использовали электроэнергию. Преимущество заключалось в том, что выработка электроэнергии могла быть отделена от прокатных станов, поскольку электроэнергия удобно передавалась от удаленных генераторов к двигателям, непосредственно подключенным к прокатным станам. Прокатный стан с электрическим приводом впервые появился примерно в 1900 году. Электроэнергия по-прежнему остается предпочтительным вариантом для эксплуатации.

Ранее листовое железо в Европе производилось ковкой, а не прокатными станами. Настоящий поворотный момент в производстве листового металла произошел с появлением прокатного стана. К 1600-м годам было известно, что прокатные станы, а не маленькие валки с ручным приводом, работали, и железо только появилось как металл, способный прокатываться. Есть сообщения о двух прокатных станах около 1501 года. Один использовался для получения золотых листов одинаковой толщины, из которых можно было вытягивать монеты, а второй — для резки предварительно сформированных листов на полосы. Оба больше использовались как «отделочные устройства», а не для уменьшения толщины.

Оба больше использовались как «отделочные устройства», а не для уменьшения толщины.

Первыми прокатными станами были продольно-резательные станы, которые были введены в эксплуатацию в 1590 году. Они пропускали плоские прутки между валками для формирования листа железа, который затем пропускали между рифлеными валками (режущими станками) для производства прутков из железа. В 1590 году прокатный стан Леонардо да Винчи был запущен, используя два тяжелых цилиндра для прессования различных типов металла, изменяя их толщину. Первое промышленное предприятие, для которого есть определенные свидетельства, было здесь в 1615 году для получения свинца и оловянных пластин. За ними последовали другие, приводимые в движение вручную или гидравлически.

Раньше прокатные станы также использовались для прокатки черных листов для производства белой жести. Белая жесть была изготовлена путем прокатки стали (ранее железа) на прокатном стане, удаления любой прокатной окалины путем травления ее в кислоте, а затем покрытия ее тонким слоем олова. Когда-то черные листы производились индивидуально или небольшими группами на так называемом «пакетном прокатном стане». Первые эксперименты по прокатке железа для белой жести были проведены примерно в 1670 году. В 1697 году майор Джон Хэнбери построил мельницу в Понтипуле для прокатки «пластин Понтипула», также называемых «черными пластинами». Позже эти пластины стали перекатывать и лужить для изготовления белой жести.

Когда-то черные листы производились индивидуально или небольшими группами на так называемом «пакетном прокатном стане». Первые эксперименты по прокатке железа для белой жести были проведены примерно в 1670 году. В 1697 году майор Джон Хэнбери построил мельницу в Понтипуле для прокатки «пластин Понтипула», также называемых «черными пластинами». Позже эти пластины стали перекатывать и лужить для изготовления белой жести.

К концу 1700-х годов появились первые станы горячей прокатки, благодаря чему железо стало более популярным прокатываемым материалом. Промышленная революция (примерно с 1760-х по 1840-е годы) создала беспрецедентный спрос на железо. Были изобретены новые технологии для производства железа и, в конечном итоге, стали, а металлы использовались в новых продуктах, таких как машины, железные дороги и пароходы. В связи с увеличением возможности получения черного материала одновременно начинается холодная прокатка стали. В 1682 г. в Ньюкасле в Англии находился стан холодной прокатки значительных размеров. Первое подробное описание датируется несколькими годами позже. Это завод в Галлесе, который перерабатывал прутки длиной 700 мм и шириной 100 мм, из которых можно было получить листы размером 1500 мм × 700 мм. Это первое достоверное свидетельство процесса прокатки стали для производства листового металла, движущей силой которого были водяные колеса. Галлес оставался главным европейским производителем тонких листов до конца 1700 г.

Первое подробное описание датируется несколькими годами позже. Это завод в Галлесе, который перерабатывал прутки длиной 700 мм и шириной 100 мм, из которых можно было получить листы размером 1500 мм × 700 мм. Это первое достоверное свидетельство процесса прокатки стали для производства листового металла, движущей силой которого были водяные колеса. Галлес оставался главным европейским производителем тонких листов до конца 1700 г.

Уже в то время было понятно, что прокатка является очень производительным процессом, способным удовлетворить огромный спрос на полуфабрикаты, среди которых, очевидно, был металлический лист. Однако в то время прокатные станы все еще нуждались в значительном объеме ручного труда.

С течением времени размеры продукции постоянно увеличивались, и на «Большой британской выставке» в 1851 году был выставлен листовой металл длиной более 6 метров, шириной 1 метр и толщиной 11 мм и весом более 500 кг.

Прогресс в прокатных станах соответствовал требованиям того времени для производства необходимых материалов. В 1600 г. остро требовались свинцовые листы для крыш, и эта возможность затем была развита, в конце 1700 г., в середине промышленной революции, стали нужны рельсы и стальные полуфабрикаты, а значит, и прокатные станы. были разработаны, чтобы удовлетворить этот спрос. В начале девятнадцатого века конструкция прокатного стана была в основном современной: прочная чугунная прокатная клеть с двумя стальными валками и возможностью регулировки расстояния между валками с помощью винта.

В 1600 г. остро требовались свинцовые листы для крыш, и эта возможность затем была развита, в конце 1700 г., в середине промышленной революции, стали нужны рельсы и стальные полуфабрикаты, а значит, и прокатные станы. были разработаны, чтобы удовлетворить этот спрос. В начале девятнадцатого века конструкция прокатного стана была в основном современной: прочная чугунная прокатная клеть с двумя стальными валками и возможностью регулировки расстояния между валками с помощью винта.

Современную практику прокатки можно отнести к новаторским усилиям Генри Корта из компании Funtley Iron Mills, расположенной недалеко от Фэрхема в Хэмпшире, Англия. В 1783 году Генри Корту был выдан патент на использование им желобчатых валков для прокатки пруткового железа. В желобчатых валках желобок необходимых размеров позволял прокатывать прутки круглого, квадратного и плоского сечения или других сечений. Хотя Корт не был первым, кто использовал желобчатые валки, он был первым, кто объединил многие из лучших особенностей различных процессов производства чугуна и формовки, известных в то время./s3/tark/images/NH/200606/26/470518.jpg) Поэтому современные писатели называют его «отцом современной прокатки». Начиная с первых прокатных станов Cort процесс и размер станов постоянно совершенствовались. В восемнадцатом веке началась прокатка более сложных форм, таких как круги, квадраты, рельсы, двутавровые балки и т. д.

Поэтому современные писатели называют его «отцом современной прокатки». Начиная с первых прокатных станов Cort процесс и размер станов постоянно совершенствовались. В восемнадцатом веке началась прокатка более сложных форм, таких как круги, квадраты, рельсы, двутавровые балки и т. д.

С этой новой конструкцией прокатные станы могли производить в 15 раз больше продукции в день, чем то, что производилось с помощью кузнечного молота. С изобретением Генри Корта небольшая мельница в Фантли смогла производить более 10 000 тонн слитков в год (что эквивалентно 200 тоннам в неделю). С этого момента выпуск прокатных станов рос до тех пор, пока только в США количество материала, прокатанного в 1890 году (за исключением всех плоских валков), не составило около 5 миллионов тонн железа и стали (что эквивалентно 100 000 тонн). тонн в неделю), а в 1899, более 8 миллионов тонн (что эквивалентно 167 000 тонн в неделю) было прокатано с каждым фунтом, прошедшим через желобчатые валки, подобные тем, которые впервые использовались на «маленькой мельнице в Фантли».

В 1810 году в США была основана Brandywine Iron Works and Nail Factory, которая управляла прокатным станом. Brandywine Iron Works добилась успеха благодаря производству востребованной котельной плиты и качественной продукции. В 1867 году Джордж Фриц, в то время главный инженер компании Cambria Iron Company, Джонсон, Пенсильвания, США, изобрел блюминг, на котором прокатывали стальные слитки вместо того, чтобы уменьшать их ковкой, как это было на практике.

Корт использовал стан, конечно же, обычный двухвалковый прокатный стан. Модификация за модификацией пришла на смену 2-ступенчатой мельнице Корта, порождая всевозможные типы, виды и классы, среди которых знакомые реверсивные и 3-ступенчатые мельницы, все они возникли в соответствии с потребностями развивающейся цивилизации в постоянно меняющихся и бесчисленных комбинациях для чего-то. больше и лучше, длиннее и сильнее. Г-н Фриц построил свою первую обычную трехвалковую мельницу в 1871 году. Этот отход от старой практики очень помог увеличить производство. Появились станы с трехвалковой конфигурацией, в которых промежуточный валок был гораздо меньшего диаметра, чтобы снизить требуемую мощность и обеспечить прокатку в двух направлениях без реверсирования движения двигателя. Вплоть до четырехвалковой конфигурации (уже выдвинутой Леонардо да Винчи) с двумя внешними валками, выступающими в качестве опоры для двух внутренних для прокатки квартир. Другие станы с большим количеством валков (даже с 20 валками) также были разработаны для прокатки.

Появились станы с трехвалковой конфигурацией, в которых промежуточный валок был гораздо меньшего диаметра, чтобы снизить требуемую мощность и обеспечить прокатку в двух направлениях без реверсирования движения двигателя. Вплоть до четырехвалковой конфигурации (уже выдвинутой Леонардо да Винчи) с двумя внешними валками, выступающими в качестве опоры для двух внутренних для прокатки квартир. Другие станы с большим количеством валков (даже с 20 валками) также были разработаны для прокатки.

Еще одним усовершенствованием процесса прокатки стало использование механических приспособлений, добавленных к валкам. Ранее подвижной состав подавался вручную с помощью крюков и клещей. Ряд изобретателей до того времени стремились выполнить эту работу с помощью машин, которые были бы автоматическими в своем действии, но на самом деле ни одна из них не была построена. В 1884 году перед чистовыми валками рельсового стана компании Albany and Rensselaer Iron and Steel Company в Трое, штат Нью-Йорк, были введены приводные рольганги. Это сработало настолько хорошо, что перед черновыми валками была установлена автоматическая установка.

Это сработало настолько хорошо, что перед черновыми валками была установлена автоматическая установка.

В 1766 году Ричарду Форду из Англии был выдан патент на мельницу-тандем. Стан-тандем представляет собой стан, в котором металл прокатывается в последовательных клетях. Стан-тандем Форда предназначался для горячей прокатки катанки.

Дальнейшим развитием прокатных станов стало создание непрерывного стана и большого семейства вспомогательного оборудования, которое выросло вместе с ним. Как и у всех изобретений, у него был свой день с маленьких начинаний. Есть следы предварительных попыток его использования во Франции. Первый зарегистрированный патент и первое фактическое использование мельницы непрерывного действия, по-видимому, принадлежит американцу Дж. Э. Серреллу в 1842–1843 годах. Однако его использование ограничивалось прокаткой свинцовых труб и меди. Другой американец, Генри Б. Комер, в 1859 году., получил патент на мельницу непрерывного действия, но мельница такого типа так и не была построена. По всем соображениям, заслуга в создании первого непрерывного прокатного стана принадлежит г-ну Джорджу Бедсону из Манчестера, Англия, за ввод в эксплуатацию такого стана для прокатки железа и стали, за успешное сочетание его основных элементов и за то, что он приобрел преимущество. широкое применение, которым он пользовался.

По всем соображениям, заслуга в создании первого непрерывного прокатного стана принадлежит г-ну Джорджу Бедсону из Манчестера, Англия, за ввод в эксплуатацию такого стана для прокатки железа и стали, за успешное сочетание его основных элементов и за то, что он приобрел преимущество. широкое применение, которым он пользовался.

Эта мельница, как следует из названия, непрерывно работает с металлом. Валки располагаются вплотную друг к другу, и металл перемещается с помощью направляющих непосредственно от прохода к проходу без участия человека. Нет никаких перерывов, никакого захвата или образования петель, а есть непрерывный поступательный переход металла от захвата черновых валков к разгрузке чистовой прокатной клети. Каждая пара валков с помощью тщательно подобранной зубчатой передачи ускоряется в соответствии с уменьшением каждого последующего прохода, чтобы принять соответствующее удлинение. С явлениями, характерными для этой мельницы, нужно было бороться, но дверь сразу же открылась для значительного увеличения длины, веса и скорости. Европа в то время легко прокатывала 50-фунтовые заготовки по бельгийской или петлевой системе, в то время как станы в Соединенных Штатах прокатывали 15 фунтов на обычных 2-валковых и 3-валковых станах. Стан Бедсона сразу перерабатывал заготовки весом от 70 до 80 фунтов, которые быстро увеличивались до 300 фунтов, которые обычно прокатывались. На непрерывных станах, изобретенных Джорджем Бедсоном, из одной заготовки прокатывали мотки катанки весом 281 фунт и длиной 530 ярдов.

Европа в то время легко прокатывала 50-фунтовые заготовки по бельгийской или петлевой системе, в то время как станы в Соединенных Штатах прокатывали 15 фунтов на обычных 2-валковых и 3-валковых станах. Стан Бедсона сразу перерабатывал заготовки весом от 70 до 80 фунтов, которые быстро увеличивались до 300 фунтов, которые обычно прокатывались. На непрерывных станах, изобретенных Джорджем Бедсоном, из одной заготовки прокатывали мотки катанки весом 281 фунт и длиной 530 ярдов.

‘Первая из этих непрерывных станов в США, спроектированная и построенная Бедсоном, возведенная и введенная в эксплуатацию весной 1869 г., показана на рис. 1. Стан состоял из 16 клетей валков, расположенных тандемно, и Заготовки размером 1 и 1/8 дюйма весом от 70 до 80 фунтов. Непрерывная прокатка заготовки в плоскости всегда под одним и тем же углом к ее оси производит только сплющивание массы. Для получения удлинения необходимо сжатие в плоскостях, изменяющихся под углом к оси, подобно вращению металла кузнецом на роге наковальни между каждым последующим ударом. В мельнице Бедсона это достигалось размещением каждой пары валков (на манер универсальной мельницы) под углом 9°.0 градусов по сравнению с предшественником. Это идеально обеспечило желаемый результат, но повлекло за собой огромное раздражение при уходе за прокатным станом и управлении им. Это потребовало использования одной системы зубчатых передач над линией пола, а другой — в яме под ней. Доступ к ним, как и к самим валкам, при замене и регулировке был серьезно затруднен. В следующей непрерывной мельнице, спроектированной в 1878 г., все валки располагались в горизонтальной плоскости, все зубчатые передачи находились в одной плоскости, а самое существенное условие изменения плоскости сжатия обеспечивалось применением поворотных направляющих, благодаря чему металл был повернут 90 градусов при перемещении между каждым последующим проходом, который был устройством, получившим повсеместное распространение на этих мельницах.

В мельнице Бедсона это достигалось размещением каждой пары валков (на манер универсальной мельницы) под углом 9°.0 градусов по сравнению с предшественником. Это идеально обеспечило желаемый результат, но повлекло за собой огромное раздражение при уходе за прокатным станом и управлении им. Это потребовало использования одной системы зубчатых передач над линией пола, а другой — в яме под ней. Доступ к ним, как и к самим валкам, при замене и регулировке был серьезно затруднен. В следующей непрерывной мельнице, спроектированной в 1878 г., все валки располагались в горизонтальной плоскости, все зубчатые передачи находились в одной плоскости, а самое существенное условие изменения плоскости сжатия обеспечивалось применением поворотных направляющих, благодаря чему металл был повернут 90 градусов при перемещении между каждым последующим проходом, который был устройством, получившим повсеместное распространение на этих мельницах.

Рис. 1 Непрерывная стержневая мельница Bedson

Совершенно невозможно проследить каждую минуту развития. Как и во всех новых вещах, неожиданности постоянно приходилось встречать и преодолевать. Регулировка стала неотъемлемой чертой непрерывных прокатных станов. Точное согласование соответствующих скоростей и проходов валков было затруднено. Без него одно из двух было бы неизбежным: доставка к проходу быстрее, чем его способность его принять, вызывая боковую петлю, или медленнее, чем его способность принимать его, вызывая растяжение. Из двух вариантов последний был предпочтительнее, так как облегчению за счет петли мешали направляющие. Он имел кумулятивный эффект и создавал серьезную угрозу безопасности завода и его операторов. Однако растяжение предъявляло к нагретому металлу более высокие требования, чем могли выдержать многие сорта хорошего железа из-за их низкой прочности на растяжение и недостаточной однородности. По этой причине использование непрерывного стана в том виде, в каком он был первоначально установлен, было значительно сокращено при прокатке обычных сортов железа, настолько, что следующий стан, построенный компанией Washburn & Moen Company в 1877 году, был трехвалковым станом, приспособленным для бельгийская система.

Как и во всех новых вещах, неожиданности постоянно приходилось встречать и преодолевать. Регулировка стала неотъемлемой чертой непрерывных прокатных станов. Точное согласование соответствующих скоростей и проходов валков было затруднено. Без него одно из двух было бы неизбежным: доставка к проходу быстрее, чем его способность его принять, вызывая боковую петлю, или медленнее, чем его способность принимать его, вызывая растяжение. Из двух вариантов последний был предпочтительнее, так как облегчению за счет петли мешали направляющие. Он имел кумулятивный эффект и создавал серьезную угрозу безопасности завода и его операторов. Однако растяжение предъявляло к нагретому металлу более высокие требования, чем могли выдержать многие сорта хорошего железа из-за их низкой прочности на растяжение и недостаточной однородности. По этой причине использование непрерывного стана в том виде, в каком он был первоначально установлен, было значительно сокращено при прокатке обычных сортов железа, настолько, что следующий стан, построенный компанией Washburn & Moen Company в 1877 году, был трехвалковым станом, приспособленным для бельгийская система. Однако с улучшением бессемеровской и мартеновской сталей, с их большей прочностью на растяжение и однородностью, в конечном итоге был получен продукт для прокатки, для которого непрерывный стан был хорошо приспособлен.

Однако с улучшением бессемеровской и мартеновской сталей, с их большей прочностью на растяжение и однородностью, в конечном итоге был получен продукт для прокатки, для которого непрерывный стан был хорошо приспособлен.

С увеличением массы и уменьшением сечения готового изделия возникла практика непрерывной или одновременной прокатки металла в 3-валковых станах змеевиковым обвитием с каждой стороны стана. Это отличалось от качения «туда-сюда». В этом случае металл сбрасывался с валков при каждом проходе. Этот тип мельницы использовался в Европе, предположительно сначала в Бельгии, и, следовательно, название «бельгийская» стало пониматься как значение петлевой мельницы. Именно использование этих станов в течение некоторого времени позволяло европейским производителям прокатывать 30-фунтовые и 50-фунтовые заготовки против 15- и 20-фунтовых заготовок на трехвалковых станах «туда-сюда». План непрерывного прокатного стана этого типа показан на рис. 2. В таком стане черновая обработка производилась на 2-валковом стане, способном обрабатывать 4-дюймовые заготовки с обжатием до 1 и 1/8 дюйма. От этого размера она шла на петлевую или бельгийскую мельницу, а прокатывалась на обычную катанку. Эта система использовалась на ряде станов для прокатки катанки и товарной продукции.

От этого размера она шла на петлевую или бельгийскую мельницу, а прокатывалась на обычную катанку. Эта система использовалась на ряде станов для прокатки катанки и товарной продукции.

Рис. 2 Бельгийская стержневая мельница

Комбинация или совместная бельгийская мельница непрерывного действия (рис. 3) была предпринята в течение времени для обеспечения консолидации достоинств обоих типов мельниц. Мельница этого типа была введена в эксплуатацию в 1881 году на заводе фирмы «Уошберн и Моэн». Он производил черновую заготовку весом около 100 фунтов от 1 и 3/16 дюйма до 3/8 дюйма на непрерывном стане и чистовую обработку от 3/8 дюйма на бельгийском стане до обычной катанки. Это была первая мельница такого типа. Одним из главных достоинств этой мельницы было то, что она прокатывала обыкновенное железо так же хорошо, как петлевая или бельгийская система, и при этом с меньшими трудозатратами. С увеличением размеров и веса заготовок комплектующие стана стали расти, хотя вскоре возникла потребность в чем-то новом на приемном конце стана. Переход от заготовок и рулонов в 15 и 20 фунтов к заготовкам в 70 и 80 фунтов вызвал «политику расширения». Сама мельница имела неразвитую мощность с ограничением, заключающимся в нагреве и намотке, двух побочных функциях мельницы, которые быстро и интересно развивались.

Переход от заготовок и рулонов в 15 и 20 фунтов к заготовкам в 70 и 80 фунтов вызвал «политику расширения». Сама мельница имела неразвитую мощность с ограничением, заключающимся в нагреве и намотке, двух побочных функциях мельницы, которые быстро и интересно развивались.

Рис. 3 Комбинированный непрерывный бельгийский стан

В 1880-х и 1890-х годах две разработки изменили национальный ландшафт прокатных станов в США. Во-первых, рос спрос на сталь, а не на железо. Предпочтение отдавалось стали, так как она была прочнее железа. Во-вторых, наметившееся предпочтение более широких пластин, что уменьшило количество клепаных швов в сосудах. Заклепки создавали слабые места, источники отказов котлов и кораблей. Компании использовали более крупные прокатные станы для производства более широких листов, что уменьшило количество заклепочных швов.

В 1882 году компания Worth Brothers Company начала эксплуатацию 90-дюймового прокатного стана в Коутсвилле, что значительно усилило конкуренцию в США. В течение следующих трех десятилетий Worth Brothers и Lukens Iron and Steel Company боролись за самый широкий прокатный стан. В 1890 году компания Lukens ввела в эксплуатацию 120-дюймовый толстолистовой стан, братья Уорт ввели в эксплуатацию 132-дюймовый толстолистовой стан в 1896 году. Lukens ввела в эксплуатацию 134-дюймовый толстолистовой стан в 1900 году и 140-дюймовый толстолистовой стан в 1903 году. 1903. Конкуренция закончилась в 1915 году, когда Midvale Steel and Ordnance Company приобрела Worth Brothers. Затем, в 1918 году, Lukens ввела в эксплуатацию крупнейший в мире листопрокатный стан.

В течение следующих трех десятилетий Worth Brothers и Lukens Iron and Steel Company боролись за самый широкий прокатный стан. В 1890 году компания Lukens ввела в эксплуатацию 120-дюймовый толстолистовой стан, братья Уорт ввели в эксплуатацию 132-дюймовый толстолистовой стан в 1896 году. Lukens ввела в эксплуатацию 134-дюймовый толстолистовой стан в 1900 году и 140-дюймовый толстолистовой стан в 1903 году. 1903. Конкуренция закончилась в 1915 году, когда Midvale Steel and Ordnance Company приобрела Worth Brothers. Затем, в 1918 году, Lukens ввела в эксплуатацию крупнейший в мире листопрокатный стан.

Первоначальные планы Lukens заключались в том, чтобы построить 180-дюймовую трехвалковую мельницу, достаточно большую, чтобы претендовать на звание самой широкой мельницы в мире. Однако ни один производитель валков не мог изготовить необходимые для этого стана валки требуемых размеров и веса. Вместо этого Lukens сотрудничала с United Engineering and Foundry Company (UE&F) из Питтсбурга. Lukens и инженеры UE&F работали вместе над созданием четырехвалкового прокатного стана шириной 204 дюйма. Этот стан выпустил свои первые листы 22 мая 19 года.18 и был увеличен до 206 дюймов в ширину в 1919 году. Этот стан более сорока лет удерживал звание крупнейшего в мире толстолистового стана. Стан имел рабочие валки диаметром 34 дюйма (3 тонны каждый) и опорные валки диаметром 50 дюймов (60 тонн каждый). Он был способен прокатывать слитки весом до 90 000 фунтов и листы шириной до 192 дюймов. Еженедельная прокатная мощность составляла до 4000 тонн. Энергию мельнице обеспечивала двойная тандемная паровая машина мощностью 20 000 лошадиных сил. Корпус мельницы был сделан из стали, состоящей из четырех частей, и имел высоту более 42 футов, а в нем использовались передаточные столы, что уменьшало количество ручного труда.

Lukens и инженеры UE&F работали вместе над созданием четырехвалкового прокатного стана шириной 204 дюйма. Этот стан выпустил свои первые листы 22 мая 19 года.18 и был увеличен до 206 дюймов в ширину в 1919 году. Этот стан более сорока лет удерживал звание крупнейшего в мире толстолистового стана. Стан имел рабочие валки диаметром 34 дюйма (3 тонны каждый) и опорные валки диаметром 50 дюймов (60 тонн каждый). Он был способен прокатывать слитки весом до 90 000 фунтов и листы шириной до 192 дюймов. Еженедельная прокатная мощность составляла до 4000 тонн. Энергию мельнице обеспечивала двойная тандемная паровая машина мощностью 20 000 лошадиных сил. Корпус мельницы был сделан из стали, состоящей из четырех частей, и имел высоту более 42 футов, а в нем использовались передаточные столы, что уменьшало количество ручного труда.

В этот период на слиток бросали каменную соль и мешки из мешковины, чтобы отделить окалину от внешней поверхности, когда он проходит через валки стана. Англии в 1820 году, где он производил рельсы из кованого железа длиной от 15 до 18 футов. В 1853 году были введены три высоких стана для прокатки тяжелых профилей.

В 1853 году были введены три высоких стана для прокатки тяжелых профилей.

Способ производства двутавровой балки, прокатанной из цельного куска стали, был запатентован Альфонсом Хальбоу Т. из компании Forges de la Providence в 1849 году.. Bethlehem Steel была ведущим поставщиком проката конструкционной стали различного поперечного сечения для американских мостов и небоскребов середины двадцатого века.

Станы горячей прокатки были разработаны в первой половине ХХ века. Стан горячей прокатки был крупным нововведением в сталепрокатном производстве. Первый стан был построен в Ашленде, штат Кентукки, в 1923 году. Это обеспечивало непрерывный процесс, избавляя от необходимости пропускать листы по валкам и складывать их вдвое, как в пакете. мельница В конце полоса разрезалась гильотинными ножницами или скручивалась в рулон. Первые станы горячей прокатки не производили полосу, пригодную для производства белой жести, но в 1929 холодная прокатка начала использоваться для дальнейшего уменьшения толщины. Первый прокатный стан горячей прокатки в Соединенном Королевстве был открыт в Эббв-Вейл в 1938 году с годовой производительностью 200 000 тонн. К 1961 году ранние станы горячей прокатки были модернизированы или заменены полунепрерывными и непрерывными станами горячей прокатки большей производительности с производительностью от 400 000 тонн в год до 3 миллионов тонн в год.

Первый прокатный стан горячей прокатки в Соединенном Королевстве был открыт в Эббв-Вейл в 1938 году с годовой производительностью 200 000 тонн. К 1961 году ранние станы горячей прокатки были модернизированы или заменены полунепрерывными и непрерывными станами горячей прокатки большей производительности с производительностью от 400 000 тонн в год до 3 миллионов тонн в год.

С коммерциализацией непрерывного литья в 1950-х годах слябинговые и блюминговые станы постепенно исчезли с прокатного стана. В настоящее время ведется непрерывная разливка слябов, блюмов и заготовок для дальнейшей прокатки в готовый прокат (рис. 4. В октябре 19 г.89, процесс литья и прокатки тонких слябов был коммерциализирован. Этот процесс даже устранил черновую линию стана горячей прокатки.

Рис. 4 Продукция прокатного производства

Прокатные заводы продолжали развиваться, и развитие продолжается до сих пор. Современные мельницы представляют собой мельницы непрерывного действия, которые имеют большую производительность и работают на высоких скоростях.