Проволоку получают с помощью: Технологический процесс изготовления проволоки из цветных металлов и сплавов :: Технология металлов

Содержание

Технологический процесс изготовления проволоки из цветных металлов и сплавов :: Технология металлов

- ОБЩИЕ СВЕДЕНИЯ

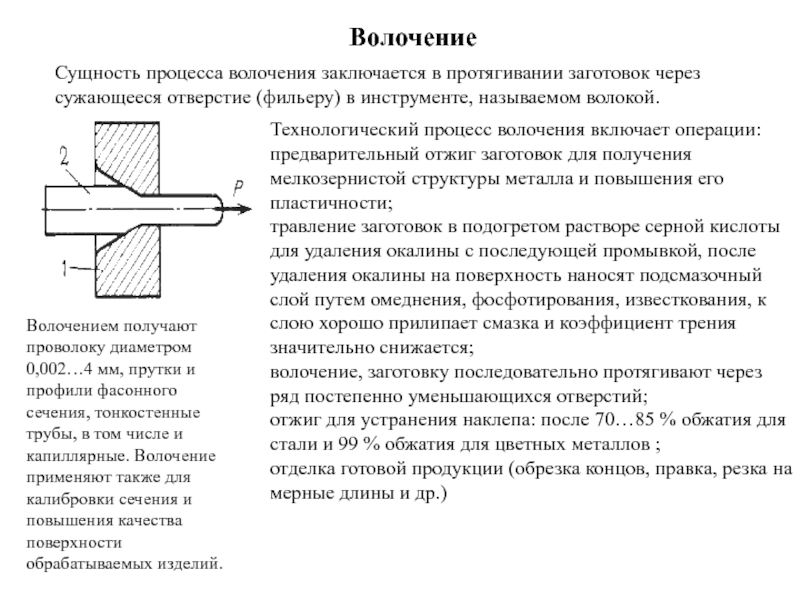

Технологический процесс изготовления проволоки — это ряд последовательных операций (травление, термообработка, волочение и другие), при осуществлении которых происходит уменьшение сечения заготовки и достигаются необходимые свойства проволоки.

Качество изделия и экономические показатели производства проволоки зависят от технического уровня процесса. Важным условием снижения трудовых затрат в производстве проволоки является сокращение циклов. Это достигают путем волочения проволоки с максимально возможными суммарными обжатиями (табл. 1).

Таблица 1

Допустимые суммарные обжатия

Сплав или металл | Максимальное суммарное обжатие, % | Сплав или металл | Максимальное суммарное обжатие, % |

Медь M1 | 99,9 | Константан | 99 |

Л80 | 95—99 | Никель | 99 |

Л62 | 80—96 | Алюмель | 80-90 |

ЛС 59-1 | 40—50 | Хромель | 80—90 |

БрБ-2 | 35-85 | Монель-металл | 80-95 |

БрКМцЗ-1 | 80—90 | Алюминий | 99,9 |

БрОЦ4-3

| 80—99 | Цинк | 99,9 |

Манганин

| 99 | Титан (ВТ1) | 45-60 |

Они зависят главным образом от пластичности металла и диаметра обрабатываемой проволоки. Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Чем меньше диаметр, тем больше допустимое суммарное обжатие. Например, при волочении проволоки бериллиевой бронзы из катанки 7,2 мм в начале процесса до размера 4,5 мм допускаются обжатия между отжигами, равные 30—40%, а из заготовки диаметром 1,0—0,5 мм волочение ведется с суммарным обжатием 75—85%.

Важным фактором, определяющим технологию производства проволоки, является заготовка и способ ее получения. От диаметра заготовки, ее качества зависит трудоемкость производства и качество проволоки.

2. ЗАГОТОВКА ДЛЯ ПРОВОЛОКИ

Заготовку для изготовления проволоки получают следующими способами:

1. Прокаткой слитков на проволочно-прокатном стане до диаметра 6,5—19 мм. Этот способ является наиболее производительным и широко используется для получения заготовки из меди, медных сплавов, алюминия, никеля, никелевых и медно-никелевых сплавов, латуней (Л62, Л68, ЛА85-0,5), цинка, бронз (ОЦ4-3, КМЦ-3-1, ББ2), титана и титановых сплавов.

2. Горячим прессованием на гидравлических прессах. Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

Этим способом можно получить заготовку диаметром 5,5—20 мм и выше с высоким качеством поверхности. Однако этот метод менее производителен, чем прокатка, и связан с получением значительных геометрических отходов — от 10 до 25%. В то же время при прокатке эти отходы составляют 2—4%. Прессованием получают заготовку из сплавов, сортовая прокатка которых затруднена, например латуни ЛС59-1, ЛС63-3 и др., а также при необходимости получения проволоки с высоким качеством поверхности и сложным профилем.

3. Разрезкой холоднокатаных дисков по спирали специальными ножницами на прямоугольную заготовку (например, размером 6×8 мм). Этот способ применяется для сплавов, не выдерживающих горячей деформации. К таким сплавам относится фосфористая бронза.

4. Металлокерамическим способом — путем спекания порошков в длинные прямоугольные заготовки и последующей ковки их на ротационно-ковочных машинах. Этот способ применяется для тугоплавких металлов (молибден, вольфрам и др.).

3. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ МЕДИ

Заготовкой для волочения медной проволоки служит катанка диаметром 7,2—19 мм или прямоугольного сечения. Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Для изготовления проволоки сложного профиля применяется прессованная заготовка соответствующего профиля. Заготовку травят в 8—12%-ном водном растворе серной кислоты, подогретом до 40—50 °С. Волочение катанки диаметром 7,2 мм, предварительно сваренной встык, производят на машинах со скольжением типа ВМ-13 на размер 1,79—1,5 мм. Для смазки и охлаждения применяется мыльно-масляная эмульсия. Далее волочение ведут на 22-кратной машине на размер 0,38—0,2 мм, скорость волочения до 18 м/сек. Затем волочение на 18-кратных машинах на диаметры 0,15—0,05 мм. На последнем переделе волочения применяют алмазные волоки. Угол рабочего конуса волок 16—18°.

Проволоку диаметром 0,15—0,05 мм изготавливают без промежуточного отжига. При необходимости проводится безокислительный отжиг, как правило, на готовых размерах в конвейерных электропечах с водяным затвором или в шахтных электропечах без доступа воздуха.

На некоторых заводах кабельной промышленности эксплуатируются волочильные машины с совмещенным отжигом медной проволоки. Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

Применение таких машин позволяет снизить трудоемкость изготовления проволоки и повысить степень автоматизации производства. В настоящее время работают над улучшением качества отжига проволоки на этих машинах.

4. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ АЛЮМИНИЯ

Алюминиевую проволоку изготавливают из катаной заготовки диаметром 7—19 мм. При горячей прокатке алюминий покрывается очень тонким слоем окислов, влияние которого на процесс волочения незначителен, поэтому горячекатаную заготовку обычно не травят. Но при длительном хранении на металле образуется слой окислов, который рекомендуется стравливать. В этом случае производят травление в водном растворе, содержащем 8—12% H2SO4 .

Изготовление алюминиевой проволоки средних и тонких размеров проводится по следующей схеме.

Волочение катанки диаметром 7,2 мм на 1,8 мм осуществляется на многократных машинах без скольжения типа ВМА-10/450. Далее волочение на размер 0,47—0,59 мм проводится на 15 волочильных машинах со скольжением; скорость волочения до 18 м/сек.

На машинах без скольжения применяется густая смазка, на машинах со скольжением — мыльно-масляная эмульсия.

При многократном волочении алюминиевой проволоки в целях снижения обрывности принимают величину вытяжек на 5% ниже, чем для меди. Волоки применяются с углом рабочего конуса, равным 24—26°.

5. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЦИНКА

Цинковая проволока изготавливается из цинка марок ЦО и Ц1. Заготовкой для волочения служит катанка диаметром 7,2 мм, ее протягивают на размер 3,7 мм на 6-кратной машине со скольжением типа 6/480. Смазкой служит мыльно-масляная эмульсия, приготовленная из пасты Ц4 с добавкой серного цвета. Далее волочение на машинах со скольжением типа 8/250, 10/250 с диаметра 3,7 мм на готовые размеры 1,5—2 мм. Смазка та же, что и для предыдущего передела волочения. При волочении цинковой проволоки особое внимание должно уделяться подготовке смазки и волок. Для снижения усилий на преодоление трения рекомендуется уменьшить площадь контактирования проволоки в очаге деформации, для чего угол рабочего конуса волоки увеличивают до 24—26°, а длину рабочего пояска уменьшают до 0,3 диаметра готовой проволоки.

Цинковую катанку обычно не подвергают травлению, так как тонкий слой окислов, покрывающий ее, не оказывает влияния на процесс волочения.

6. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ТИТАНА

Заготовкой для волочения проволоки из титана служит катанка диаметром 8 мм. Волочение ведут на однократных или многократных машинах без скольжения в твердосплавные металлокерамические волоки. Для смазки применяют сухой порошкообразный графит. Скорость волочения от 20 до 50 м/мин. Допустимые суммарные обжатия при волочении проволоки из титана марки ВТ1 — от 45 до 60%. После такой деформации проводится отжиг в электропечах при температуре 620—640°С, выдержка при данной температуре 20 мин.

Отожженные бухты проволоки погружают в соляноизвестковый раствор следующего состава: 100—150г/л гашеной извести (СаО) и 80—100 г/л поваренной соли (NaCl). Температура раствора 80—90 °С. После обработки в растворе бухты просушивают в токе теплого воздуха. Полученный на поверхности проволоки известковый слой способствует лучшему захвату сухого порошкообразного графита.

Готовую проволоку травят для снятия альфированного слоя. После травления проволоку подвергают вакуумному отжигу для повышения пластичности и снижения содержания водорода. Температура отжига 750— 800 °С, время выдержки 4—6 ч, охлаждение в печи до 250 °С. В печи поддерживается вакуум от 13,3 до 6,65 мн/м2 (от 1 · 10-4 до 5 10-5 мм рт. ст.).

По указанной технологии изготавливается проволока из титана марки BT1 диаметром от 1,2 до 7 мм. Волочение ведут в твердосплавные металлокерамические волоки с углом рабочего конуса 8—10°.

Проволоку из титановых сплавов изготавливают по этой же технологии, но с большим количеством промежуточных отжигов, так как допустимое суммарное обжатие при обработке сплавов снижается до 30—40%.

7. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ НИКЕЛЯ И ЕГО СПЛАВОВ

Проволоку из никеля и его сплавов изготавливают из катаной заготовки. Поверхность катанки из никелевых сплавов и заготовка после отжига имеют весьма плотную окисную пленку, препятствующую процессу волочения, поэтому в производстве проволоки особое внимание уделяется подготовке поверхности. С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

С этой целью применяется комбинированное щелочно-кислотное и кислотно-солевое травление, известково-солевое покрытие поверхности заготовки .

Волочение проволоки из никелевых и медно-никелевых сплавов, обладающих высокой твердостью и прочностью, связано с повышенным износом волок, поэтому в процессе производства этой проволоки вопросу стойкости волок также уделяется большое внимание. С этой целью повышается качество подготовки поверхности металла, подготовки волок и смазки, внедряется волочение проволоки в условиях жидкостного трения. В настоящее время волочение проволоки из никеля, кремнистого никеля, никеля марганцовистого, константана, хромеля на многократных машинах без скольжения ведется в так называемые сборные волоки , создающие условия жидкостного трения.

Проволоку из никеля и его сплавов отжигают в электропечах шахтного типа без доступа воздуха, а также в протяжных электропечах. Для получения светлой поверхности рекомендуется вести отжиг в среде генераторного газа, диссоциированного и неполностью сожженного аммиака, содержащего 5% водорода, или в чистом осушенном водороде. Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

Отжиг термоэлектродной проволоки на готовых размерах ведется в окислительной среде для получения надежной окисной пленки, которая в значительной мере определяет свойства проволоки (стабильность т. э. д. с).

8. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ВОЛЬФРАМА

Заготовкой для вольфрамовой проволоки служат вольфрамовые штабики квадратного сечения 15X 15 мм, длиной около 0,5 м, полученные металлокерамическим способом.

Перед волочением штабики проковывают на ротационно-ковочных машинах на диаметр 2,5—3,0 мм. Кованую заготовку протягивают на диаметр 1 мм на цепных волочильных станах длиной до 30 м. Волочение горячее, для чего стан оборудован газовой печью. Перед задачей в волоку конец прутка заостряют путем нагрева до вишнево-красного цвета и погружения в коробку с сухим азотнокислым калием или натрием. Под действием высокой температуры соль растворяется и равномерно растворяет концы вольфрамовых прутков на длине 100—120 мм. Следует избегать попадания азотнокислого калия или натрия в канал волоки во избежание его порчи. После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

После заострения с конца прутка смывают остатки азотнокислого калия или натрия водой и смазывают его коллоидно-графитовым препаратом марки B-1. Заостренный конец нагревают в печи и затягивают в волоку на длину до 200 мм. Затем конец прутка прогревают вместе с волокой, быстро устанавливают в волокодержатель и протягивают.

Волочение ведется на скорости 0,1—0,15 м/сек. Волоки твердосплавные с углом рабочего конуса 8—10 град. Перед волочением волоку нагревают до температуры 500 °С, а проволоку до 1000—850 °С в зависимости от диаметра (с уменьшением диаметра снижается температура).

Таким образом процесс повторяют 7—8 раз до диаметра 1 мм, после чего проволоку сворачивают в моток.

Далее волочение на размер 0,5—0,55 ведут на однократных волочильных машинах в 6 протяжек. С фигурки проволока проходит через смазочную коробку с коллоидно-графитовым препаратом марки В-1, разбавленным дистиллированной водой в соотношении 1:1, попадает в газовую печь, где нагревается до температуры 800—750 °С, протягивается в победитовую волоку со скоростью 0,16—0,20 м/сек и принимается на барабан диаметром 500 мм.

Волочение на более тонкие размеры проводится по этой же схеме с приемом проволоки на барабаны диаметром 200 мм или на катушки. Скорость волочения до 0,3—0,4 м/сек. Для смазки применяют препарат марки В-1, разбавленный дистиллированной водой в соотношении 1 : 2. Волочение проволоки диаметром 0,34—0,32 мм и ниже ведется в алмазные волоки типа Т, которые нагревают перед волочением до 400 °С.

9. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ БЛАГОРОДНЫХ И РЕДКИХ МЕТАЛЛОВ

Для изготовления проволоки из серебра применяют катаную или прессованную заготовку диаметром 7—8 мм. Волочение заготовки ведут без промежуточного отжига до размера 0,26 мм по следующей схеме. До диаметра 3—3,5 мм применяют однократное волочение. В качестве смазки используют хозяйственное мыло. Волочение на этом переделе можно вести на многократных волочильных машинах со скольжением типа ВМ-13 или СМВ-П-9. Волочение до размера 1,2 мм ведут на 15-кратной машине со скольжением типа 15/250, затем на машине типа 22/200 до диаметра 0,26 мм. На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

На этом размере проводится отжиг в камерной электропечи при температуре 250 °С, выдержка 30 мин.

Дальнейшее волочение на тончайшие размеры до 0,02 мм проводится на 18 волочильных машинах со скольжением без промежуточного отжига. На машинах со скольжением смазкой служит мыльная эмульсия. Волоки твердосплавные металлокерамические с углом рабочего конуса 16—18 град. Для тончайшего волочения применяют алмазные волоки типа М.

В процессе обработки серебряной проволоки заготовка и промежуточные размеры после отжига травлению не подвергаются. Особое внимание уделяется чистоте рабочего места, качеству поверхности проволоки, подготовке производства с целью исключения обрывности и потерь металла.

Для получения проволоки тончайших диаметров (до 0,001 мм) из золота, платины и сплавов благородных металлов применяют волочение в медной рубашке, для чего пруток из благородных металлов или сплавов диаметром до 2 мм закладывают в .медную трубку диаметром 10 мм и с толщиной стенки 4 мм. Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Такую биметаллическую заготовку подвергают волочению до расчетного размера.

Так, для получения платиновой проволоки диаметром 0,01 мм волочение биметаллической заготовки ведут до диаметра 0,05 мм, для получения диаметра 0,005 мм — волочение до 0,025 мм, для диаметра 0,004 мм — волочение до 0,02 мм и т. д. Перед применением проволоки из благородных металлов с нее стравливают верхний слой металла (медную рубашку) раствором азотной кислоты в дистиллированной воде в соотношении 1:1.

Проволоку из бериллия и его сплавов диаметром от 1 до 0,12 мм производят волочением при температурах 420—450 °С. Обжатие за проход составляет 25%. В качестве смазки используют коллоидный графит в масле, а также смесь графита с дисульфидом молибдена. После каждого третьего прохода проволоку подвергают промежуточному отжигу при 800 °С в течение 6 ч 30 мин. Очистку поверхности проволоки производят ультразвуковым методом, так как травление снижает ее механические свойства.

10. ИЗГОТОВЛЕНИЕ ПРОВОЛОКИ ИЗ ЛАТУНЕЙ

Пластичность латуней ниже пластичности меди, поэтому в процессе обработки они быстрее нагартовываются и требуются промежуточные отжиги. По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

По пластичности латуни можно условно разделить на три группы: 1) пластичные латуни, содержащие выше 78—80% меди. К ним относятся латуни Л80, ЛА85-0,5, Л90 и др.; 2) латуни средней пластичности, содержащие 60—70% меди. К ним можно отнести Л62, Л68; 3) латуни низкой пластичности. К ним относятся латуни марок ЛС59-1, ЛО60-1.

Изготовление проволоки толстых и средних размеров из латуней первой группы можно вести без промежуточного отжига; тонких размеров—с одним промежуточным отжигом и тончайших—с двумя отжигами.

Из латуней второй группы изготовление проволоки толстых размеров ведется без промежуточных отжигов; средних размеров— с одним и двумя промежуточными отжигами; тонких размеров — с тремя отжигами и тончайших — с четырьмя промежуточными отжигами.

Проволока из латуней третьей группы диаметром выше 5 мм производится из прессованной заготовки соответствующего диаметра без промежуточных отжигов. Проволоку диаметром ниже 5 мм изготовляют с промежуточными отжигами через каждые 30—40% обжатия.

С улучшением технологии подготовки поверхности металла перед волочением, повышением качества волочильного инструмента и смазки, а также улучшением качества заготовки суммарные обжатия при волочении латунной проволоки могут быть повышены и, следовательно, сокращено количество промежуточных отжигов.

В связи с большой градацией латунной проволоки по механическим свойствам термическая обработка в технологическом процессе ряда марок латунной проволоки (Л62, Л68 и др.) имеет важное значение, определяющее качество проволоки (механические свойства) и условия ее дальнейшей обработки. В процессе производства латунной проволоки особое внимание должно уделяться отжигу, с точки зрения его равномерности, и подготовке поверхности проволоки после отжига для дальнейшей обработки. Многократное волочение латунной проволоки средних и тонких диаметров ведется с частными обжатиями 17—18%. Желательно работать на меньших обжатиях, если позволяет машина.

Травление заготовки проволоки и промежуточных размеров после отжига проводится в 5—15%-ном водном растворе серной кислоты. Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Удовлетворительное качество травления латунной проволоки получается при условии погружения ее в раствор на приспособлении, обеспечивающем равномерное травление каждой бухты .

Для получения светлой поверхности проволоки после отжига в отдельных случая проводится травление в растворе, содержащем 2 ч. серной кислоты, 1 ч. азотной кислоты и 6 ч. воды с последующим пассивированием в водном растворе, содержащем 150 г/л хромпика и 400—450 г/л серной кислоты. После пассивирования производится нейтрализация в щелочном растворе. Латунная проволока отжигается в шахтных электропечах без доступа воздуха и в протяжных электропечах.

Наиболее равномерный отжиг получается в протяжных электропечах, а также в шахтных электропечах с принудительной циркуляцией воздуха. Хорошие результаты по равномерности отжига проволоки Л62 получены в шахтных электропечах колодцевого типа, оборудованных автоматическим регулированием температур по зонам с учетом тепловой инерции печи. При этом достигнуты узкие пределы механических свойств проволоки в одной партии: предел прочности от 400 до 460 Мн/м2 (40— 46 кгс/мм2), а в одном мотке колебания не превышают 30 Мн/м2 (3 кгс/мм2) (проволока была изготовлена из латуни марки Л62 с содержанием меди 62—63%).

Для волочения латунной проволоки применяют твердосплавные металлокерамические волоки с углом рабочего конуса 14— 18 град. Проволоку диаметром ниже 0,2 мм протягивают в алмазные волоки типа П.

Источник:

Хаяк Г.С. Волочение проволоки из цветных металлов и сплавов,Металлургия, 1967.

Производство проволоки методом волочения. Описание процесса

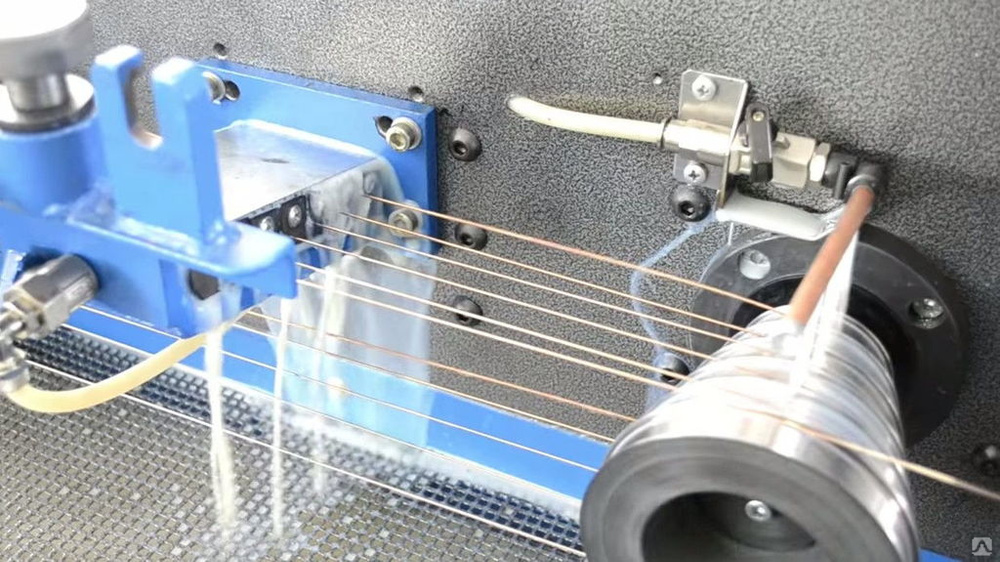

Процесс волочения проволоки из катанки – это один из самых экономичных способов производства. Изготовление проволоки нужного диаметра по такой технологии происходит при постепенном, однократном или многократном, протягивании металлической заготовки через одно или несколько специальных устройств, называемых волоками, и последующей передачей готовой продукции на волочильный барабан. С целью изготовления металлических изделий высокого качества с требуемым размером поперечного сечения и отсутствием дефектов поверхности, катанку на предварительном этапе тщательно подготавливают к операции волочения проволоки. В процессе подготовки ее подвергают травлению в водном растворе серной кислоты для того, чтобы полностью снять окалину с ее поверхности. Удаление слоев окалины с поверхности заготовки позволяет при протяжке катанки значительно снизить величину силы трения и нагревание примыкающих участков в каналах волок, а также свести к минимальным значения внутренних механических напряжений в структуре металла готового изделия.

Удаление слоев окалины с поверхности заготовки позволяет при протяжке катанки значительно снизить величину силы трения и нагревание примыкающих участков в каналах волок, а также свести к минимальным значения внутренних механических напряжений в структуре металла готового изделия.

Процесс травления катанки осуществляют в 2,5% растворе серной кислоты. Этим обеспечивается высокая скорость травления и практически полное исключение нежелательных процессов разъедания поверхности и возникновения водородной хрупкости металла. В емкость для травления заготовки добавляют специальный пенообразователь, предотвращающий испарение серной кислоты в окружающее пространство. По завершению травления заготовку промывают в емкостях сначала с горячей, а затем с холодной водой для полного удаления с ее поверхности остатков окалины, грязи, кислоты и сернокислых солей. После промывки на поверхность металла наносят слой смазки, который обеспечивает снижение трения в волоке, улучшение температурных условий при волочении проволоки и полностью предохраняет металл от появления ржавчины в течение длительного срока хранения. Заключительной операцией при подготовке проволоки к волочению является полная сушка металла катанки в емкости с применением циркулирующего нагретого воздуха.

Заключительной операцией при подготовке проволоки к волочению является полная сушка металла катанки в емкости с применением циркулирующего нагретого воздуха.

Основным рабочим инструментом при волочении проволоки из заготовки является волока, которая представляет собой изготовленное из твердосплавного материала механическое устройство с входным конусообразным отверстием для катанки определенного диаметра. Механический процесс волочения проволоки может быть однократным или многократным. При однократном – катанку протягивают только через одну волоку и сразу сматывают на волочильный барабан. При многократном волочении готовую проволоку получают последовательной протяжкой заготовки сразу через несколько волок. Процесс многократного волочения имеет большое преимущество по сравнению с однократным процессом, т. к. здесь все операции выполняются при полном соблюдении требуемых по техпроцессу условий и обеспечивается высокая производительность производства.

Вязальная проволока находит самое широкое применение во всех отраслях народного хозяйства и в быту. Ее используют для изготовления гвоздильной продукции, сеток, увязки, армирования и во многих других случаях.

Ее используют для изготовления гвоздильной продукции, сеток, увязки, армирования и во многих других случаях.

Please enable JavaScript to view the comments powered by Disqus.comments powered by Disqus

Внимание! Данный интернет-сайт носит исключительно информационный характер и, ни при каких условиях, не является

публичной офертой, определяемой положениями Статьи 437 (2) ГК РФ

© Компания Машкрепёж — основной поставщик крепежа в России, 1998-2019

Почему провода? | Поговорим о науке

AB

К

Детский сад (2008)

Окружающая среда и общественная осведомленность

до н.э.

1

Наука 1 класс (июнь 2016 г.)

Большая идея: Материя полезна благодаря своим свойствам.

до н.э.

2

Наука 2 класс (июнь 2016 г.)

Большая идея: Материалы можно изменять с помощью физических и химических процессов.

до н.э.

К

Наука К (июнь 2016 г.)

Большая идея: люди ежедневно взаимодействуют с материей через знакомые материалы.

МБ

1

Наука 1 класс (1999)

Кластер 3: Характеристики объектов и материалов

МБ

3

Наука 3 класс (1999)

Кластер 2: Материалы и конструкции

МБ

5

Наука 5 класс (2000)

Кластер 2: Свойства и изменения веществ

NL

1

Наука 1 (2015)

Модуль 2: Материалы и наши чувства

NL

3

Наука 3 (2017)

Раздел 2: Материалы и конструкции

NL

5

Наука 5 класс (2017)

Раздел 3: Свойства и изменения материалов

NL

К

Изучение моего мира (2010)

Использование вещей вокруг нас

NS

1

Наука 1 (2019)

Физические науки: материалы, объекты и устройства

Н.С.

3

Наука 3 (2019)

Физические науки: конструкции

NS

5

Наука 5 (2019)

Физические науки: химические и физические свойства

NS

п

Начальная наука (2019)

Учащиеся исследуют песок и воду с помощью органов чувств

NS

п

Начальная наука (2019)

Учащиеся будут исследовать материалы с помощью органов чувств

NU

1

Учебная программа K-6 по науке и технологиям (СЗТ, 2004 г.)

Материя и материалы: характеристики объектов и свойства материалов

НУ

5

Учебная программа K-6 по науке и технологиям (СЗТ, 2004 г. )

)

Материя и материалы: свойства и изменения материи

ВКЛ.

К

Программа детского сада (2016)

13. использовать процессы и навыки исследовательской позиции (т. е. задавать вопросы, планировать, прогнозировать, наблюдать и общаться)

PE

1

Наука 1 класс (2012)

Физические науки

ЧП

3

Наука 3 класс (2012)

Физические науки: невидимые силы

PE

К

Наука К (июнь 2016 г.)

Большая идея: люди ежедневно взаимодействуют с материей через знакомые материалы.

КК

Элементарный цикл 1

Наука и техника, элементарный

Материальный мир

КК

Элементарный цикл 2

Наука и техника, элементарный

Материальный мир

КК

Элементарный цикл 3

Наука и техника, элементарный

Материальный мир

КК

п

Дошкольное образование

Обучение, связанное с когнитивным развитием

YT

2

Science Grade 2 (Британская Колумбия, июнь 2016 г.)

Большая идея: Материалы можно изменять с помощью физических и химических процессов.

СК

1

Наука 1 класс (2011)

Физические науки – Использование объектов и материалов (OM)

SK

3

Наука 3 класс (2011)

Физические науки – конструкции и материалы (SM)

СК

5

Наука 5 класс (2011)

Физические науки – свойства и изменения материалов (MC)

SK

К

Детский сад (2010)

Физические науки: материалы и объекты (MO)

ON

1

Наука и техника, 1 класс (2022)

Цепь D: повседневные материалы, предметы и конструкции

ON

5

Наука и техника, 5 класс (2022)

Нить C: свойства и изменения в материи

NT

1

Учебная программа K-6 по науке и технологиям (СЗТ, 2004 г. )

)

Вещество и материалы: характеристики объектов и свойства материалов

НТ

5

Учебная программа K-6 по науке и технологиям (СЗТ, 2004 г.)

Материя и материалы: свойства и изменения материи

AB

11

Наука 24 (2003 г., обновлено в 2014 г.)

Модуль B: Общие сведения о системах преобразования энергии

AB

9

Наука о знаниях и трудоустройстве 8, 9 (пересмотрено в 2009 г.)

Модуль D: Электрические принципы и технологии

AB

9

Наука 7-8-9 (2003 г., обновлено в 2014 г.)

Модуль D: Электрические принципы и технологии

NS

9

Наука 9 (2021)

Характеристики электричества

НУ

9

Наука о знаниях и трудоустройстве 9 (Альберта, редакция 2009 г.)

Модуль D: Электрические принципы и технологии

NU

9

Наука 9 (Альберта, 2003 г., обновлено в 2014 г.)

Модуль D: Электрические принципы и технологии

NU

11

Наука 24 (Альберта, 2003 г., обновлено в 2014 г.)

Модуль B: Общие сведения о системах преобразования энергии

SK

9

Наука 9 (2009)

Физические науки – характеристики электричества (CE)

NT

9

Наука о знаниях и трудоустройстве 9 (Альберта, редакция 2009 г. ).)

).)

Модуль D: Электрические принципы и технологии

NT

9

Наука 9 (Альберта, 2003 г., обновлено в 2014 г.)

Модуль D: Электрические принципы и технологии

NT

11

Наука 24 (Альберта, 2003 г., обновлено в 2014 г.)

Модуль B: Общие сведения о системах преобразования энергии

AB

5

Наука 1-6 (1996)

Тема А. Электричество и магнетизм

НУ

6

Учебная программа K-6 по науке и технологиям (СЗТ, 2004 г.)

Энергия и управление: электричество

NT

6

Учебная программа K-6 по науке и технологиям (СЗТ, 2004 г.)

Энергия и управление: электричество

ВКЛ.

6

Наука и техника, 6 класс (2022)

Цепь C: электрические явления, энергия и устройства

(R = $\\dfrac{V}{I}$)A. 6%Б. 3%С. 1%Д. ноль

Ответ

Проверено

226,8 тыс.+ просмотров

Подсказка: Используйте данную формулу для сопротивления и найдите процентную ошибку, записав выражение для нее. Процентная ошибка — это отношение ошибки к абсолютному значению, умноженному на 100 % по определению.

Используемая формула: 9r}$

, то мы можем записать максимально допустимую ошибку в Z как:

$\dfrac{\Delta Z}{Z} = p \dfrac{\Delta A}{A} + q \dfrac{\Delta B}{ B} + r \dfrac{\Delta C}{C} $.

Полный ответ:

Наше выражение для сопротивления:

$R = \dfrac{V}{I}$ .

Следовательно, максимально допустимую ошибку R можно получить, используя формулу процентной ошибки, поэтому мы можем написать:

$e = \dfrac{\Delta R}{R} \times 100 = \dfrac{\Delta V}{V} \times 100 + \dfrac{\Delta I}{I} \times 100$.

Здесь мы только что провели сравнение с формулой для Z и сделали замены в нужных местах, как мы оставили p = 1 и q = 1 в формуле и оставили R вместо Z и V вместо A и I на месте of B.

Кроме того, мы умножили обе части выражения на 100, чтобы получить ошибку в процентах.

Теперь, в самом вопросе, нам дают процентную ошибку в V и I, чтобы быть 3% для случая обоих. Поэтому мы просто подставляем это в выражение, которое у нас есть. Получаем,

Получаем,

$e = 3 + 3 = 6$%.

Следовательно, правильный ответ — вариант (А).

Дополнительная информация:

Формула для дробной ошибки была получена путем логарифмирования обеих частей выражения Z и последующего дифференцирования. Это даст нам требуемое выражение для максимально допустимой ошибки в Z.

Примечание:

В разделе, используемом в формуле, приведено выражение для дробной ошибки, и просто для правильной терминологии мы должны умножить обе части на 100 %, так что у нас есть выражение для процентной ошибки. Кроме того, может показаться немного запутанным, если переменные знаменателя должны быть записаны в отрицательных степенях. Следует помнить, что все ошибки будут складываться и p, q, r будут положительными.

Недавно обновленные страницы

Большинство эубактериальных антибиотиков получены из биологии ризобия класса 12 NEET_UG

Биоинсектициды саламина были извлечены из биологии класса 12 NEET_UG

Какое из следующих утверждений, касающихся Baculovirussess, Neet_ug

.