Пружинная проволока гост 14963 78: Проволока пружинная 8 60С2А-Н-П-1-ХН ГОСТ 14963-78 купить, цена в России от Provolkoff

Содержание

Проволока пружинная ГОСТ 14963-78 сталь 60С2А, 51ХФА, доступные цены | Отгрузка металлопроката по всей России, экспорт в страны СНГ

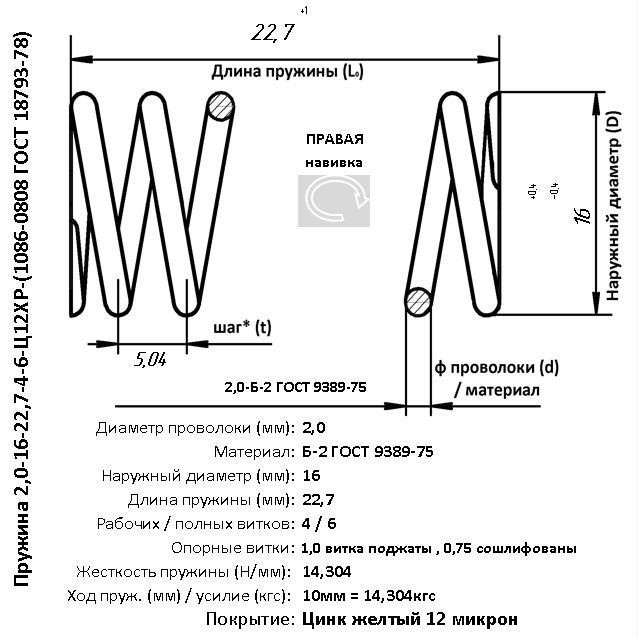

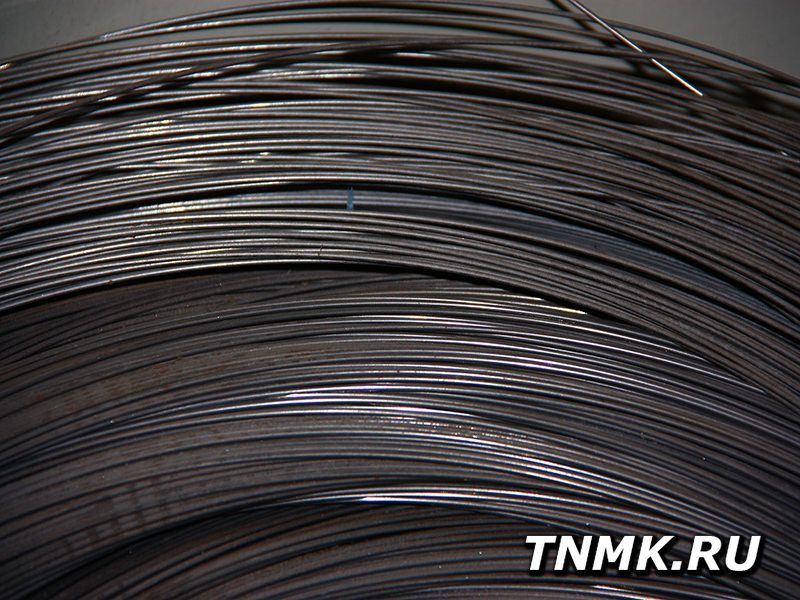

Проволока пружинная изготавливается из стали кремнистой, после чего закаляется. Основным направлением использования ее является производства рессор, пружин, всевозможных элементов, требующих серьезных деформаций. Изготавливаться пружинная проволока ГОСТ может методом холодной или горячей навивки. В зависимости от используемого метода различается и диаметр проволоки.

Наибольшим спросом стальная пружинная проволока пользуется в автомобилестроении. Кроме того, такая проволока – основной материал работы на пружинонавивочных станках.

Если вас интересуется пружинная проволока, купить которую можно без проблем в Екатеринбурге, то вы можете обратиться в предприятие ГП Стальмаш. Именно здесь клиентам предоставляется исчерпывающая информация о качестве продукции, ее цене и наличии на складе. Кроме того, при обращении в отдел сбыта ГП Стальмаш, вы можете уточнить информацию по отгрузке приобретенного товара. Благодаря многолетнему опыту работы с потребителями, постоянному осуществлению деятельности по реализации металлургической продукции и стальных полуфабрикатов, персонал Стальмаш является носителем уникального опыта, который становится отличным результатом. Покупка такого товара, как проволока пружинная ГОСТ 14963-78 на этом негосударственном предприятии, — это гарантированное качество по минимальным ценам, индивидуальный подход к каждому заказу, постоянная нацеленность на удовлетворение желаний клиентов.

Благодаря многолетнему опыту работы с потребителями, постоянному осуществлению деятельности по реализации металлургической продукции и стальных полуфабрикатов, персонал Стальмаш является носителем уникального опыта, который становится отличным результатом. Покупка такого товара, как проволока пружинная ГОСТ 14963-78 на этом негосударственном предприятии, — это гарантированное качество по минимальным ценам, индивидуальный подход к каждому заказу, постоянная нацеленность на удовлетворение желаний клиентов.

|

Купить пружинную проволоку, получить ОПЕРАТИВНУЮ информацию о ПОЛНОМ наличии пружинной проволоки на складе, ценах на проволоку 60С2А и 51ХФА, условиях и сроках отгрузки проволоки по телефонам отдела сбыта ГП «Стальмаш»:

телефон +7 343 268-7815; +7 950 208-1282; +7 902 255-6262

ОТПРАВИТЬ ЗАПРОС НА ПРОВОЛОКУ 60С2А, 51ХФА — запрос он-лайн

[откроется в новом окне]

Компания ГП «Стальмаш» дополнительно продает пружинную ленту ГОСТ 2283-79 : Лента холоднокатаная из пружинной стали : 65Г, 70Г, ст. 85, 50ХФА, 60С2А, 65С2ВА, 70С2ХА ГОСТ 14959-79

85, 50ХФА, 60С2А, 65С2ВА, 70С2ХА ГОСТ 14959-79

ГП Стальмаш производит отгрузку стальной пружинной проволоки со склада в г.Екатеринбург, с отгрузкой по всей территории России, экспорт в страны СНГ :

*на самовывоз,

*контейнерами,

*вагонами,

*отправка автотранспортными компаниями по всей территории России,

*отгрузка через желдорэкспедицию.

Сталь 60С2А механические, технологические, физические свойства, химический состав + возможные замены стали 60С2А.

[откроется в новом окне]

| (343) 268-6735 | (343) 268-7815 | (343) 268-8589,

| (343) 269-2102 | (343) 269-3066 | (343) 269-3106,

Отгружаем металлопрокат по всей территории России:

Ярославль, Якутск, Южно-Сахалинск, Чита, Череповец, Челябинск, Чебоксары, Хабаровск, Уфа, Улан-Уде, Тюмень, Тула, Воронеж, Томск, Тольятти, Тверь, Тамбов, Сургут, Смоленск, Саратов, Санкт-Петербург, Самара, Салехард, Сыктывкар, Ростов-на-Дону, Псков, Петропавловск-Камчатский, Петрозаводск, Пермь, Пенза, Оренбург, Омск, Новосибирск, Новокузнецк, Нижний Новгород, Новгород, Нижневартовск, Находка, Набережные Челны, Мурманск, Магадан, Москва, Липецк, Красноярск, Краснодар, Кострома, Комсомольск-на-Амуре, Киров, Кемерово, Калуга, Казань, Калининград, Иркутск, Йошкар-Ола, Горно-Алтайск, Брянск, Вологда, Владимир, Владивосток, Благовещенск, Белгород, Барнаул, Астрахань, Архангельск, Ангарск, Абакан

ГОСТ 14963-78 — Проволока стальная легированная пружинная.

Технические условия

Технические условия

ГОСТ 14963-78

Группа В73

Технические условия

Alloyed steel spring wire. Specifications

МКС 77.140.65

ОКП 12 2100

Дата введения 1980-01-01

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 26.06.78 N 1659

3. ВЗАМЕН ГОСТ 14963-69

4. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД, на который дана ссылка | Номер пункта |

ГОСТ 1763-68 | 4.5 |

ГОСТ 2789-73 | 2.3 |

ГОСТ 8273-75 | 5.4 |

ГОСТ 8828-89 | 5.4 |

ГОСТ 9569-79 | 5. |

ГОСТ 10354-82 | 5.4 |

ГОСТ 10396-84 | 5.4 |

ГОСТ 10446-80 | 4.6 |

ГОСТ 10447-93 | 4.7 |

ГОСТ 12344-88 | 4.9 |

ГОСТ 12345-2001 | 4.9 |

ГОСТ 12346-78 | 4.9 |

ГОСТ 12347-77 | 4.9 |

ГОСТ 12348-78 | 4.9 |

ГОСТ 12349-83 | 4.9 |

ГОСТ 12350-78 | 4. |

ГОСТ 12351-81 | 4.9 |

ГОСТ 12352-81 | 4.9 |

ГОСТ 12355-78 | 4.9 |

ГОСТ 14192-96 | 5.5 |

ГОСТ 14955-77 | 2.9 |

ГОСТ 14959-79 | 2.2 |

ГОСТ 15102-75 | 5.9 |

ГОСТ 15150-69 | 5.10 |

ГОСТ 16272-79 | 5.4 |

ГОСТ 18617-83 | 5.4 |

ГОСТ 20435-75 | 5. |

ГОСТ 21650-76 | 5.5 |

ГОСТ 22225-76 | 5.9 |

ГОСТ 24597-81 | 5.5 |

5. Ограничение срока действия снято по протоколу N 7-95 Межгосударственного Совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ с Изменениями N 1, 2, 3, утвержденными в сентябре 1981 г., декабре 1984 г., феврале 1989 г. (ИУС 11-81, 3-85, 5-89)

Настоящий стандарт распространяется на стальную легированную проволоку круглого сечения со специальной отделкой поверхности и без специальной отделки поверхности, предназначенную для изготовления пружин, подвергающихся после навивки термической обработке (закалке и отпуску).

(Измененная редакция, Изм. N 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Проволоку подразделяют:

а) по способу изготовления и качеству отделки поверхности на группы:

со специальной отделкой поверхности путем удаления поверхностного слоя — А, Б, В, Г, Е;

без специальной отделки поверхности — Н;

б) по точности изготовления:

нормальной точности;

повышенной точности — П;

в) по назначению:

для пружин холодной навивки — ХН;

для пружин горячей навивки — ГН;

г) по механическим свойствам, обезуглероживанию, качеству поверхности на классы:

1-го — для пружин ответственного назначения;

2-го — для пружин общего назначения.

(Измененная редакция, Изм. N 3).

1.2. Номинальный диаметр проволоки и предельные отклонения по нему должны соответствовать указанным в табл.1.

Таблица 1

мм

Номинальный | Предельные отклонения | |

нормальной точности | повышенной точности | |

0,50 | ±0,02 | +0,015 |

0,56 | ||

0,60 | ||

0,63 | +0,03 | +0,02 |

0,71 | ||

0,80 | ||

0,90 | ||

1,00 | ||

1,10 | ±0,03 | ±0,02 |

1,20 | ||

1,25 | ||

1,30 | ||

1,40 | ||

1,50 | ||

1,60 | ||

1,80 | ||

2,00 | ||

2,20 | ||

2,50 | ||

2,80 | ||

3,00 | ||

3,20 | ±0,04 | +0,03 |

3,50 | ||

3,80 | ||

4,00 | ||

4,20 | ||

4,50 | ||

4,80 | ||

5,00 | ||

5,50 | ||

5,60 | ||

6,00 | ||

6,20 | ±0,05 | ±0,03 |

6,30 | ||

6,50 | ||

7,00 | ||

7,10 | ||

7,50 | ||

8,00 | ||

8,50 | ||

9,00 | ||

9,50 | ||

10,00 | ||

11,00 | ±0,06 | +0,04 |

11,20 | ||

11,50 | ||

12,00 | ||

12,50 | ||

13,00 | ||

14,00 | ||

Примечание. По требованию потребителя допускается изготовлять проволоку:

По требованию потребителя допускается изготовлять проволоку:

а) промежуточных размеров с предельными отклонениями по ближайшему большому диаметру;

б) с минусовым предельным отклонением, равным сумме абсолютных значений двухсторонних отклонений диаметра, указанных в табл.1.

(Измененная редакция, Изм. N 2).

1.3. (Исключен, Изм. N 3).

1.4. Овальность проволоки не должна превышать половины предельных отклонений по диаметру.

1.5. Проволока групп А, Б, В, Г должна изготовляться диаметром 1,0-14,0 мм, проволока групп Е, Н — диаметром 0,5-14,0 мм.

Пример условного обозначения

Проволока из стали марки 51ХФА, со специальной отделкой поверхности, полированная, группы А, повышенной точности, 1-го класса для пружин холодной навивки, диаметром 1,80 мм:

Проволока 51ХФА-А-П-1-ХН-1,80 ГОСТ 14963-78

(Измененная редакция, Изм. N 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Стальная легированная пружинная проволока должна изготовляться в соответствии с требованиями настоящего стандарта по технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, Изм. N 2).

2.2. Проволока должна изготовляться из стали марок 51ХФА, 60С2А, 65С2ВА, 70С3А по ГОСТ 14959.

По согласованию изготовителя с потребителем проволоку изготовляют из стали названных марок электрошлакового переплава по нормативно-технической документации.

(Измененная редакция, Изм. N 3).

2.3. Качество поверхности в зависимости от группы проволоки должно соответствовать указанному в табл.2.

Таблица 2

Группа проволоки | Характеристика поверхности проволоки | Шероховатость поверхности | Наименование допустимых дефектов | Максимальная глубина залегания дефектов, мм, для проволоки | ||

параметр , мкм, не более | базовая длина , мм | 1-го класса | 2-го класса | |||

А | Полированная | 0,32 | 0,25 | Дефекты не допускаются | ||

Б | Шлифованная или полированная | 0,63 | 0,80 | |||

В | Шлифованная | 1,25 | 0,80 | |||

Г | Шлифованная | 2,50 | 0,80 | |||

Е | Тянутая после предварительной шлифовки, обточки или обдирки | Шероховатость поверхности не нормируется и не проверяется | Отдельные местные дефекты механического происхождения в виде вмятин, забоин, царапин, рисок | 0,5 суммы предельных отклонений диаметра проволоки | ||

Н | Неполированная и нешлифованная (тянутая) | 0,5 суммы предельных отклонений диаметра проволоки | сумма предельных отклонений диаметра проволоки | |||

Примечание. По согласованию потребителя с изготовителем допускаемые отдельные местные дефекты механического происхождения на проволоке 2-го класса групп А, Б, В в виде вмятин, забоин, царапин, рисок не должны быть более 0,01 мм для проволоки диаметром от 1,0 до 3,0 мм и 0,02 мм — для проволоки диаметром от 3,2 до 14,0 мм.

По согласованию потребителя с изготовителем допускаемые отдельные местные дефекты механического происхождения на проволоке 2-го класса групп А, Б, В в виде вмятин, забоин, царапин, рисок не должны быть более 0,01 мм для проволоки диаметром от 1,0 до 3,0 мм и 0,02 мм — для проволоки диаметром от 3,2 до 14,0 мм.

(Измененная редакция, Изм. N 2, 3).

2.4. На поверхности проволоки групп А, Б, В, Г допускаются видимые следы предшествующей обработки при условии соответствия отделки поверхности нормам по шероховатости.

На поверхности проволоки групп Е и Н допускаются остатки технологической смазки и омеднения.

2.5. Требования по глубине обезуглероженного слоя должны соответствовать приведенным в табл.2а.

Таблица 2а

Группа проволоки | Глубина обезуглероженного слоя для проволоки | |

1-го класса | 2-го класса | |

А, Б, В, Г | Обезуглероживание не допускается | |

Е | Обезуглероживание не допускается | Глубина общего обезуглероживания не должна быть более 1% от диаметра проволоки |

Н | Полное обезуглероживание не допускается. | — |

(Измененная редакция, Изм. N 3).

2.6. Проволока для пружин холодной навивки диаметром до 6,0 мм включительно не должна растрескиваться или расслаиваться после навивки пяти витков вокруг стержня, диаметр которого равен:

одному диаметру испытуемой проволоки — для проволоки диаметром до 4,0 мм включительно;

двойному диаметру испытуемой проволоки — для проволоки диаметром свыше 4,0 мм.

2.7. Временное сопротивление разрыву проволоки для пружин холодной навивки должно быть не более 1030 Н/мм (105 кгс/мм).

По требованию потребителя временное сопротивление разрыву проволоки из стали марки 51ХФА должно быть не более 780 Н/мм (80 кгс/мм).

Разбег по временному сопротивлению разрыву в партии должен быть не более:

200 Н/мм (20 кгс/мм) — | для проволоки | 1-го | класса; | |

340 Н/мм (35 кгс/мм) — | » | «. | ||

(Измененная редакция, Изм. N 3).

2.8. Механические свойства проволоки из стали марки 51ХФА на термически обработанных образцах должны соответствовать:

временное сопротивление разрыву, кгс/мм, МПа, не менее 150 (1470)

относительное сужение после разрыва, %, не менее 40

(Измененная редакция, Изм. N 2).

2.9. Проволока групп А, Б, В, Г должна изготовляться в прутках. Длина прутка должна соответствовать требованиям ГОСТ 14955. По согласованию с потребителем допускается изготовлять прутки большей длины.

Прутки проволоки должны быть прямыми. Местная кривизна прутков не должна превышать 0,5 мм на 1 м длины прутка.

2.10. Проволока групп Е, Н должна изготовляться в мотках.

Каждый моток проволоки должен состоять из одного отрезка.

Масса отрезка проволоки в мотке должна соответствовать указанным в табл.3.

Таблица 3

Диаметр проволоки, мм | Масса отрезка проволоки, кг, не менее | |||

0,50 | 0,25 | |||

Св. | 0,50 | до | 1,00 | 2,50 |

« | 1,00 | « | 3,00 | 5,00 |

« | 3,00 | 7,50 | ||

По согласованию изготовителя с потребителем проволока групп Е, Н изготовляется в прутках.

3. ПРАВИЛА ПРИЕМКИ

3.1. Проволоку принимают партиями. Партия должна состоять из проволоки одной марки, одной плавки, одного диаметра, одной группы отделки поверхности, одной точности изготовления, одного назначения и одного класса и должна быть оформлена документом о качестве, содержащим:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

результаты проведенных испытаний;

химический состав стали;

число грузовых мест;

массу нетто партии.

Вместо результатов проведенных испытаний допускается указывать: «Продукция соответствует НТД».

(Измененная редакция, Изм. N 2, 3).

3.2. Проверка размеров и качества поверхности проволоки производится на каждом прутке или мотке.

3.3. Для проверки шероховатости поверхности, обезуглероживания, временного сопротивления и испытания на навивку отбирают один пруток (моток) от каждых 200 кг проволоки, но не менее четырех прутков (мотков) от партии.

(Измененная редакция, Изм. N 2).

3.4. Проверка механических свойств проволоки из стали марки 51ХФА должна проводиться на каждой плавке.

3.5. При получении неудовлетворительных результатов испытаний хотя бы по одному из показателей по нему проводят повторные испытания на удвоенном количестве образцов.

Результаты повторных испытаний распространяют на всю партию.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля шероховатости поверхности, обезуглероживания, временного сопротивления и испытания на навивку от каждого отобранного прутка (мотка) отрезают по одному образцу. Для проверки механических свойств (на термически обработанных образцах) отбирают пять образцов от плавки.

Для проверки механических свойств (на термически обработанных образцах) отбирают пять образцов от плавки.

(Измененная редакция, Изм. N 2).

4.2. Диаметр и овальность проволоки измеряют микрометром или другим измерительным инструментом с погрешностью до 0,01 мм в двух взаимно перпендикулярных направлениях одного и того же сечения не менее чем в трех местах каждого прутка или мотка.

4.3. Качество поверхности проволоки должно проверяться невооруженным глазом, а при необходимости с применением лупы 5.

Глубину дефекта определяют зачисткой. Место дефекта зачищают наждачной бумагой или напильником с последующим сравнительным промером проволоки в зачищенном и незачищенном местах. При невозможности определения глубины дефекта зачисткой определение глубины и характера дефекта должно производиться металлографическим методом.

Допускается проверять качество поверхности методом неразрушающего контроля или другими методами, установленными по согласованию с потребителем.

Качество поверхности проволоки на длине 50 мм от концов прутка или мотка не проверяют.

4.4. Шероховатость поверхности проволоки проверяют профилометрами, профилографами или оптическими приборами.

Шероховатость поверхности проволоки 2-го класса проверяют по согласованию изготовителя с потребителем.

4.5. Глубину обезуглероженного слоя определяют по методу М ГОСТ 1763.

Глубину обезуглероженного слоя проволоки группы Е класса 2 и группы Н класса 1 определяют по требованию потребителя.

4.6. На растяжение проволоку испытывают по ГОСТ 10446. Для проволоки из стали марки 51ХФА диаметром до 2,00 мм относительное сужение после разрыва на термически обработанных образцах не определяют. Контроль временного сопротивления разрыву и относительного сужения на термически обработанных образцах проволоки 2-го класса из стали марки 51ХФА проводят по требованию потребителя.

Контроль механических свойств проволоки из стали марки 51ХФА на термически обработанных образцах допускается производить на катанке.

Термическая обработка образцов проволоки должна проводиться по следующему режиму: закалка при 840-860 °С, охлаждение в масле, отпуск при 370-420 °С в течение 30 мин. Охлаждение в масле или в горячей воде.

Для проволоки диаметром менее 2,80 мм допускается снижение температуры отпуска до 360 °С.

4.3-4.6. (Измененная редакция, Изм. N 3).

4.7. Испытание проволоки на навивание проводят по ГОСТ 10447. Проволоку для пружин холодной навивки диаметром свыше 6,0 до 10,0 мм включительно подвергают испытанию на навивание по согласованию с потребителем.

4.8. Кривизну прутка определяют следующим образом: на ровную поверхность (стол) укладывают прутки и перекатывают их по поверхности стола: при этом между прутками по всей длине прутка не должно быть зазора, видимого невооруженным глазом, или биения концов.

4.9. Химический состав проволоки удостоверяется сопроводительным документом предприятия — изготовителя стали. По требованию потребителя химический состав проволоки должен быть проверен по ГОСТ 12344 — ГОСТ 12352 и ГОСТ 12355 на одном образце от партии.

4.10. Взвешивание мотков проволоки и грузовых мест партии проводят на весах, обеспечивающих точность взвешивания до 1%.

(Введен дополнительно, Изм. N 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

5.1. Прутки проволоки должны быть связаны в пачки. Прутки проволоки длиной 5,0 м и более могут быть свернуты в мотки. Мотки проволоки одной марки, одного диаметра, одной группы отделки поверхности, одной точности изготовления и одного назначения допускается связывать в бухты.

5.2. Пачки, мотки (бухты) проволоки должны быть перевязаны мягкой проволокой или шпагатом не менее чем в трех равномерно расположенных по длине или окружности местах.

5.3. Пачки, мотки (бухты) проволоки должны быть смазаны защитной смазкой, предохраняющей от коррозии и не вызывающей слипания.

5.4. Мотки, пачки проволоки должны быть обернуты слоем бумаги, затем слоем полимерной пленки или ткани.

При механизированной упаковке мотки проволоки должны быть обернуты слоем бумаги по ГОСТ 10396 или бумаги марки КМВ-170 по нормативно-технической документации или другой крепированной бумаги, равноценной по защитным свойствам, изготовленной по нормативно-технической документации, или полимерной пленки.

Проволока диаметром менее 3,0 мм, изготовленная в прутках, должна быть упакована в плотные деревянные ящики типа II по ГОСТ 18617 или другой нормативно-технической документации, или другую тару (металлическую, картонную, пластмассовую), изготовленную по нормативно-технической документации.

В качестве упаковочных материалов применяют:

бумагу парафинированную по ГОСТ 9569, допускается применение двухслойной упаковочной бумаги по ГОСТ 8828, промасленной бумаги марки А по ГОСТ 8273 или другой бумаги, обеспечивающей защиту проволоки от коррозии, изготовленной по нормативно-технической документации;

пленку полимерную по ГОСТ 10354, ГОСТ 16272 и другую — по нормативно-технической документации;

тарное холстопрошивное полотно по нормативно-технической документации;

другие виды упаковочных материалов по нормативно-технической документации, исключающие применение тканей из натуральных волокон и не ухудшающих качество упаковки, а также сшивной лоскут из отходов текстильной промышленности.

(Измененная редакция, Изм. N 1).

5.5. Транспортная маркировка — по ГОСТ 14192.

По требованию потребителя масса одного грузового места должна быть не более 80 кг.

Укрупнение грузовых мест в транспортные пакеты проводят по ГОСТ 21650, ГОСТ 24597, а также в соответствии с правилами перевозки грузов, утвержденными соответствующими ведомствами.

(Измененная редакция, Изм. N 1, 2).

5.6. К каждому грузовому месту должен быть прикреплен ярлык, на котором должны быть указаны:

товарный знак или наименование и товарный знак предприятия-изготовителя;

условное обозначение проволоки;

номер плавки;

клеймо технического контроля.

(Измененная редакция, Изм. N 2, 3).

5.7, 5.8. (Исключены, Изм. N 2).

5.9. Проволоку транспортируют крытым транспортом всех видов в соответствии с правилами перевозки грузов, действующими на транспорте данного вида.

Размещение и крепление груза, перевозимого по железной дороге, должно соответствовать техническим условиям погрузки и крепления грузов, утвержденным Министерством путей сообщения.

Транспортирование проволоки по железной дороге проводят повагонными, мелкими или малотоннажными отправками.

Допускается транспортирование проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

5.10. Хранение проволоки — по условиям хранения 5 ГОСТ 15150.

5.9, 5.10. (Измененная редакция, Изм. N 3).

ГОСТ 14963-78 / Ауремо

ГОСТ Р ИСО 22034-1-2013

ГОСТ Р ИСО 22034-2-2013

ГОСТ Р 53772-2010

ГОСТ 5468-88

ГОСТ 1579-93

ГОСТ 10447-93

ГОСТ 3187-76

ГОСТ 9870-61

ГОСТ 4034-63

ГОСТ 4032-63

ГОСТ 4028-63

ГОСТ 792-67

ГОСТ 16135-70

ГОСТ 3920-70

ГОСТ 9850-72

ГОСТ 7675-73

ГОСТ 18901-73

ГОСТ 3062-80

ГОСТ 3093-80

ГОСТ 1526-81

ГОСТ 2771-81

ГОСТ 3875-83

ГОСТ 3071-88

ГОСТ Р 50575-93

ГОСТ Р 50708-94

ГОСТ 4033-63

ГОСТ 13840-68

ГОСТ 15598-70

ГОСТ 3090-73

ГОСТ 3110-74

ГОСТ 3339-74

ГОСТ 3120-75

ГОСТ 283-75

ГОСТ 10505-76

ГОСТ 14963-78

ГОСТ 14081-78

ГОСТ 7372-79

ГОСТ 5663-79

ГОСТ 1545-80

ГОСТ 3092-80

ГОСТ 9161-85

ГОСТ 29121-91

ГОСТ 18143-72

ГОСТ 1668-73

ГОСТ 7480-73

ГОСТ 7676-73

ГОСТ 3193-2015

ГОСТ 2715-75

ГОСТ 10506-76

ГОСТ 7669-80

ГОСТ 2333-80

ГОСТ 7668-80

ГОСТ 3069-80

ГОСТ 7667-80

ГОСТ 2688-80

ГОСТ 3089-80

ГОСТ 3081-80

ГОСТ 6727-80

ГОСТ 3083-80

ГОСТ 3091-80

ГОСТ 7665-80

ГОСТ 3077-80

ГОСТ 2387-80

ГОСТ 3064-80

ГОСТ 3063-80

ГОСТ 7348-81

ГОСТ 5437-85

ГОСТ 14118-85

ГОСТ 23279-2012

ГОСТ 14311-85

ГОСТ 9074-85

ГОСТ 3068-88

ГОСТ 13603-89ГОСТ Р 50566-93

ГОСТ 4030-63

ГОСТ 4035-63

ГОСТ 4029-63

ГОСТ 15892-70

ГОСТ 11850-72

ГОСТ 18899-73

ГОСТ 6750-75

ГОСТ 3088-80

ГОСТ 10446-80

ГОСТ 14954-80

ГОСТ 7681-80

ГОСТ 3079-80

ГОСТ 3066-80

ГОСТ 3097-80

ГОСТ 3085-80

ГОСТ 8478-81

ГОСТ 4727-83

ГОСТ 18834-83

ГОСТ 26366-84

ГОСТ 9124-85

ГОСТ 3067-88

ГОСТ 3070-88

ГОСТ 3306-88

ГОСТ 8803-89

ГОСТ 17305-91

ГОСТ Р 50567-93

9389-75

ГОСТ 2172-80

ГОСТ 1071-81

ГОСТ 3826-82

ГОСТ 16853-88

ГОСТ 12766. 1-90

1-90

ГОСТ 3241-91

ГОСТ 16828-81

ГОСТ 285-69

ГОСТ 6613-86

ГОСТ 28334-89ГОСТ 16827-81

ГОСТ 5336-80

ГОСТ 3282-74

гост-14963-78.pdf

(318,18 КиБ)ГОСТ 14963-78

ГОСТ 14963-78

Группа В73

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

ПРОВОЛОКА ПРУЖИННАЯ ИЗ ЛЕГИРОВАННОЙ СТАЛИ

Технические условия

Проволока пружинная из легированной стали. Технические условия

ИСС 77.140.65

ОКП 12 2100

Дата введения 1980−01−01

ИНФОРМАЦИОННЫЕ ДАННЫЕ

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР0003

2. Утверждено и обнародовано постановлением Государственного комитета стандартов министерского совета СССР с 26,06,78 N 1659

3. Замените GOST 14963–69

4. Справочные нормативные и технические документы

| Обозначение справочного документа, на который ссылаются | Артикул |

| ГОСТ 1763-68 | 4,5 |

| ГОСТ 2789-73 | 2,3 |

| ГОСТ 8273-75 | 5. 4 4 |

| ГОСТ 8828-89 | 5.4 |

| ГОСТ 9569-79 | 5.4 |

| ГОСТ 10354-82 | 5.4 |

| ГОСТ 10396-84 | 5.4 |

| ГОСТ 10446-80 | 4,6 |

| ГОСТ 10447-93 | 4,7 |

| ГОСТ 12344-88 | 4,9 |

| ГОСТ 12345-2001 | 4,9 |

| ГОСТ 12346-78 | 4,9 |

| ГОСТ 12347-77 | 4,9 |

| ГОСТ 12348-78 | 4,9 |

| ГОСТ 12349-83 | 4,9 |

| ГОСТ 12350-78 | 4.9 |

| ГОСТ 12351-81 | 4,9 |

| ГОСТ 12352-81 | 4,9 |

| ГОСТ 12355-78 | 4,9 |

| ГОСТ 14192-96 | 5,5 |

| Пруток круглый ГОСТ 14955-77 | 2,9 |

| ГОСТ 14959-79 | 2. 2 2 |

| ГОСТ 15102-75 | 5,9 |

| ГОСТ 15150-69 | 5.10 |

| ГОСТ 16272-79 | 5.4 |

| ГОСТ 18617-83 | 5.4 |

| ГОСТ 20435-75 | 5,9 |

| ГОСТ 21650-76 | 5,5 |

| ГОСТ 22225-76 | 5,9 |

| ГОСТ 24597−81 | 5.5 |

5. Ограничение действий, принимаемых Протоколом № 7-95 Межгосударственного совета по стандартизации, метрологии и сертификации (ИУС 11-95)

6. ИЗДАНИЕ с Изменениями № 1, 2, 3, утвержден в сентябре 1981 г., декабре 1984 г. — феврале 1989 г. (ИУС 11-81, 3-85, 5-89)

Настоящий стандарт распространяется на стальную легированную проволоку круглого сечения со специальной отделкой поверхности, без специальной обработки поверхности, предназначенную для изготовление пружин, обнаженных после навивки, термической обработки (закалки и отпуска).

(Измененное издание, версия № 3).

1. ТИПЫ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

1.1. Классификация проволоки:

а) способ изготовления и качество отделки поверхности по группе:

со специальной отделкой поверхности путем удаления поверхностного слоя А, В, С, г, Е;

без специальной обработки поверхности — Н;

б) для прецизионного производства:

нормальной точности;

высокой точности — П;

В) для целей:

для пружин холодной штамповки — XH;

для пружин горячей навивки — ГН;

г) механические свойства, обезуглероживание, классы качества поверхности:

1-й — для пружин ответственного назначения;

2-й — для пружин общего назначения.

(Измененная редакция, версия № 3).

1.2. Номинальный диаметр проволоки и предельное отклонение должны соответствовать указанным в табл.1.

Таблица 1

мм

| Номинальный диаметр проволоки | Предельные отклонения | ||

| нормальная точность | повышенной точности | ||

| 0,50 | ±0,02 | +0,015 -0,01 | |

| 0,56 | |||

| 0,60 | |||

| 0,63 | +0,03 -0,02 | +0,02 -0,01 | |

| 0,71 | |||

| 0,80 | |||

| 0,90 | |||

| Из 1,00 | |||

| 1,10 | ±0,03 | ±0,02 | |

| 1,20 | |||

| 1,25 | |||

| 1,30 | |||

| 1,40 | |||

| 1,50 | |||

| 1,60 | |||

| 1,80 | |||

| Из 2,00 | |||

| 2,20 | |||

| 2,50 | |||

| 2,80 | |||

| Из 3,00 | 40043 900 | ±0,04 | +0,03 -0,02 |

| 3,50 | |||

| 3,80 | |||

Of 4. 00 00 | |||

| 4,20 | |||

| 4,50 | |||

| 4,80 | |||

| 5,00 | |||

| 5,50 | |||

| 5,60 | |||

| 6,00 | |||

| ±0,05 | ±0,03 | ||

| 6,30 | |||

| 6,50 | |||

| 7,00 | |||

| 7,10 | |||

| 7,50 | |||

| 8,00 | |||

| 8,50 | |||

| 9,00 | |||

| 9,50 | |||

| 10,00 | |||

| 11,00 | ±0,06 | +0,04 -0,03 | |

| 11,20 | |||

| 11,50 | |||

| 12,00 | |||

| 12,50 | |||

| 13,00 | |||

| 14,00 | |||

Примечание. По желанию заказчика возможно изготовление провода:

По желанию заказчика возможно изготовление провода:

а) промежуточные размеры предельные отклонения для ближайшего большого диаметра;

б) отрицательное предельное отклонение равно сумме абсолютных значений двусторонних отклонений диаметра, указанных в табл.1.

(Измененная редакция, ред. № 2).

1.3. (Исключено, ред. N 3).

1.4. Круглость проволоки не должна превышать половины предельного отклонения по диаметру.

1.5. Проволока групп А, Б, В, г должна изготавливаться диаметром 1,0-14,0 мм, группа проволоки Н — диаметром 0,5-14,0 мм.

Пример обозначения

Проволока из стали марки 51ХФА, со специальной отделкой поверхности, высокополированная, группы А, повышенной точности, 1 сорта для пружин холоднонавивных диаметром 1,80 мм

Проволока 51ХФА-А-П-1 -ХН-1,80 ГОСТ 14963-78

(Измененная редакция, ред. N 3).

2. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

2.1. Проволока пружинная из легированной стали должна изготавливаться в соответствии с требованиями настоящего стандарта к технологическому регламенту, утвержденному в установленном порядке.

(Измененная редакция, ред. N 2).

2.2. Проволока должна быть изготовлена из стали марок 51ХФА, 60С2А, 65С2ВА, 70С3А погост 14959.

По согласованию изготовителя и потребителя проволока изготавливается из стали названных марок электрошлаковым переплавом по нормативно-технической документации.

(Измененная редакция, версия № 3).

2.3. Качество поверхности в зависимости от группы проволоки должно соответствовать указанным в табл.2.

Таблица 2

| Группа проводов | Характеристика поверхности проволоки | Шероховатость поверхности по ГОСТ 2789 | Название допустимых дефектов | Максимальная глубина дефекта, мм, для проволоки | ||

Параметр, мкм, не более | длина основания, мм | 1 класс | 2 класс | |||

| А | Полированный | 0,32 | 0,25 | Дефекты не допускаются | ||

| Б | Матовый или полированный | 0,63 | 0,80 | |||

| В | Матовый | 1,25 | 0,80 | |||

| Г | Матовый | 2,50 | 0,80 | |||

| Е | Вычерченный после предварительного шлифования, точения или черновой обработки | Шероховатость поверхности не нормируется и не проверяется | Отдельные локальные дефекты механического происхождения в виде вмятин, вмятин, потертостей, царапин | 0,5 сумма предельных отклонений диаметра проволоки | ||

| Н | Неполированные и необработанные (тянутые) | 0,5 сумма предельных отклонений диаметра проволоки | сумма предельных отклонений диаметра проволоки | |||

Примечание. По согласованию между потребителем и изготовителем допускаются отдельные локальные дефекты механического происхождения на проводе 2-го класса групп А, Б, С в виде потертостей, вмятин, потертостей, царапины не должны быть более 0,01 мм для диаметра провода от 1,0 до 3,0 мм и 0,02 мм для проволоки диаметром от 3,2 до 14,0 мм.

По согласованию между потребителем и изготовителем допускаются отдельные локальные дефекты механического происхождения на проводе 2-го класса групп А, Б, С в виде потертостей, вмятин, потертостей, царапины не должны быть более 0,01 мм для диаметра провода от 1,0 до 3,0 мм и 0,02 мм для проволоки диаметром от 3,2 до 14,0 мм.

(Измененная редакция, ред. № 2, 3).

2.4. На поверхности проволоки групп А, Б, В, г допускаются видимые следы предшествующей обработки при условии соблюдения норм шероховатости поверхности.

На поверхности проволоки групп Е и Н допускаются остатки технологической смазки и меднения.

2.5. Требование по глубине безоперационного слоя должно соответствовать приведенному в табл.2А.

Таблица 2А

| Группа проводов | Глубина безоперационного слоя проволоки | |

| 1 класс | 2 класс | |

| А, Б, С, Г | Не допускается обезуглероживание | |

| Е | Не допускается обезуглероживание | Глубина полного обезуглероживания не должна быть более 1% от диаметра проволоки |

| N | Полное обезуглероживание не допускается. Глубина частичного обезуглероживания не должна быть более 0,025 мм для проволоки диаметром до 4,8 мм и 0,03 мм для проволоки диаметром более 4,8 мм Глубина частичного обезуглероживания не должна быть более 0,025 мм для проволоки диаметром до 4,8 мм и 0,03 мм для проволоки диаметром более 4,8 мм | — |

(Измененная редакция, ред. № 3).

2.6. Проволока для пружин холодной навивки диаметром до 6,0 мм включительно не должна трескаться и расслаиваться после намотки пяти витков на стержень, диаметр которого равен:

одному диаметру испытательной проволоки для проволоки диаметром до 4,0 мм включительно;

двойной диаметр испытуемой проволоки — к проволоке диаметром более 4,0 мм.

2.7. Прочность на разрыв проволоки для пружин холодной навивки должна быть не более 1030 Н/мм (105 кгс/мм).

По требованию потребителя прочность на разрыв проволоки из стали марки 51ХФА должна быть не более 780 Н/мм(80 кгс/мм).

Наработка на разрыв в партии должна быть не более:

200 Н/мм(20 кгс/мм) — | провод | 1-й | ; | |

340 Н/мм(35 кгс/мм) — | » | » | 2-й | «. |

(Измененная редакция, ред. N 3).

2.8. Механические свойства проволоки из стали марки 51ХФА на термически обработанных образцах должны соответствовать:

Прочность на разрыв, кгс/мм, МПа, не менее 150 (1470)

Относительная сужение после разрыва, %, не менее 40

(Измененная редакция N 2).

2.9. Проволока групп А, Б, В, г должна изготавливаться в стержнях. Длина стержня должна соответствовать требованиям ГОСТ 14955. По согласованию с потребителем допускается изготовление стержней и стержней большей длины.

Проволока стержней должна быть прямой. Местная кривизна стержней не должна превышать 0,5 мм на 1 м длины стержня.

2.10. Провода групп Е, Н должны изготавливаться в бухтах.

Каждая катушка провода должна состоять из одного сегмента.

Масса отрезка проволоки на катушке должна соответствовать указанной в табл.3.

Таблица 3

| Диаметр проволоки, мм | Масса отрезка проволоки, кг, не менее | |||

| 0,50 | 0,25 | |||

СВ. | 0,50 | 1,00 | 2,50 | |

| « | 1,00 | « | Из 3,00 | 5,00 |

| « | Из 3,00 | 7,50 | ||

По согласованию изготовителя с потребителем провода групп Е, Н изготавливаются в прутках.

3. ПРАВИЛА ПРИЕМКИ

3.1. Проводные вечеринки. Партия должна состоять из проволоки одной марки, одинаковых стволов, одного диаметра, одной группы обработки поверхности, одной точности изготовления, одного назначения и одного класса и должна быть оформлена документом о качестве, содержащим: 9товарный знак 0003

или название и товарный знак производителя;

провод символа;

результаты испытаний;

химический состав стали;

количество пакетов;

вес партии.

Вместо результатов испытаний допускается указывать: «Продукция соответствует НТД».

(Измененная редакция, ред. № 2, 3).

3.2. Проверка размеров и качества поверхности проволоки производится на каждом стержне или катушке.

3.3. Для проверки шероховатости поверхности, обезуглероживания, прочности и испытаний отбирали по одному обмоточному проводу (мотку) из каждых 200 кг провода, но не менее четырех стержней (мотков) из партии.

(Измененная редакция, ред. N 2).

3.4. Испытание механических свойств проволоки из стали марки 51ХФА следует проводить на каждой отливке.

3.5. При неудовлетворительных результатах испытаний хотя бы по одному из показателей проводят повторные испытания на удвоенном числе образцов.

Результаты повторных тестов распространяются на всю группу.

4. МЕТОДЫ ИСПЫТАНИЙ

4.1. Для контроля шероховатости поверхности, обезуглероживания, испытаний на временное сопротивление обмотки от каждого из отобранных стержней (витков) отрезают по одному образцу. Для испытания механических свойств (термически обработанные образцы) отбирают пять образцов из плавки.

(Измененная редакция, ред. N 2).

4.2. Диаметр и овальность проволоки измеряют микрометром или другим измерительным инструментом с точностью до 0,01 мм в двух взаимно перпендикулярных направлениях одного сечения не менее чем в трех местах каждого стержня или мотка.

4.3. Качество поверхности проволоки следует проверять невооруженным глазом, а при необходимости с применением луп 5.

Глубину дефекта определяют разверткой. Место дефекта зачищают наждачной бумагой или напильником с последующими сравнительными измерениями проволоки в зачищенном и незачищенном участках. При невозможности определения глубины дефекта Зачистное определение глубины и характера дефекта необходимо проводить металлографическими методами.

Допускается проверка качества поверхности неразрушающим контролем или другими методами, установленными по согласованию с потребителем.

Качество поверхности проволоки длиной 50 мм от концов прутка или мотка не проверяют.

4. 4. Шероховатость поверхности проволоки проверяют профилографами, профилировщиками или оптическими приборами.

4. Шероховатость поверхности проволоки проверяют профилографами, профилировщиками или оптическими приборами.

Шероховатость поверхности проволоки 2 класса испытание по согласованию с потребителем.

4.5. Глубину безоперационного слоя определяют по методике М ГОСТ 1763.

Глубина безоперационного слоя проволоки в группе Е класса 2 и группе Н класса 1 определяется требованием пользователя.

4.6. Испытание на растяжение проволоки по ГОСТ 10446. Проволоку из стали марки 51ХФА диаметром до 2,00 мм определяют относительное сужение после разрыва на термообработанных образцах. Контроль временной прочности на разрыв и относительного усадки в термически обработанных образцах проволоки 2-го класса из стали марки 51ХФА проводят по требованию потребителя.

Контроль механических свойств проволоки из стали марки 51ХФА на термически обработанных образцах, позволивших изготовить катанку.

Термическая обработка образцов проволоки должна проводиться в следующем режиме: отжиг при 840-860 °С, охлаждение в масле, выдержка при 370-420 °С в течение 30 мин, охлаждение в масле или в горячей воде.

Для проволоки диаметром менее 2,80 мм возможно снижение температуры отпуска до 360 °С.

4.3−4.6. (Измененная редакция, ред. N 3).

4.7. Испытание проволоки на обмотку проводят по ГОСТ 10447. Проволоку для пружин холодной навивки диаметром более 6,0 до 10,0 мм включительно подвергают испытанию намоткой по согласованию с потребителем.

4.8. Кривизну стержня определяют следующим образом: на плоской поверхности (столе) складывают стержни и катают их по поверхности стола: при этом между стержнями по всей длине стержня не должно быть видимого глазу зазора. невооруженным глазом, или избиение заканчивается.

4.9. Химический состав проволоки должен быть подтвержден сопроводительным документом производителя стали. По требованию потребителя химический состав проволоки должен проверяться по ГОСТ 12344 — ГОСТ и ГОСТ 12352 12355 на единичной пробе от партии.

4.10. Взвешивание мотков проволоки и пакетов с партиями проводят на весах, обеспечивающих точность взвешивания до 1%.

(добавлено, версия № 3).

5. УПАКОВКА, МАРКИРОВКА, ТРАНСПОРТИРОВКА И ХРАНЕНИЕ

5.1. Стержни проволоки необходимо связать в жгуты. Прутки и прутки проволоки длиной 5,0 м и более могут быть смотаны в бухты. Мотки проволоки одной марки, одного диаметра, одной группы обработки поверхности, одной точности и одного назначения допускается объединять в бухте.

5.2. Связки, жгуты (мотки) проволоки должны быть связаны мягкой проволокой или шпагатом не менее чем в три, равномерно расположенных по длине или окружности.

5.3. Связки, жгуты (мотки) проволоки следует смазывать защитной смазкой, предохраняющей от коррозии и не вызывающей комкования.

5.4. Мотки, пучки проволоки следует обернуть слоем бумаги, затем слоем полимерной пленки или ткани.

При механизированной упаковке рулонов колючей проволоки следует обернуть слоем бумаги 10396 погост или бумага марки КМВ-170 по нормативно-технической документации или другая крепированная бумага, равная по защитным качествам, изготовленная по нормативно-технической документации, или полимерная пленка.

Проволока диаметром менее 3,0 мм, изготовляемая в прутках, должна быть упакована в герметичные деревянные ящики типа II по ГОСТ 18617 или другой нормативно-технической документации, либо в другую тару (металлическую, картонную, пластмассовую) изготавливаемую по нормативно-техническая документация.

Качество используемых упаковочных материалов:

бумага вощеная по ГОСТ 9569 допускается применение бумаги оберточной двухслойной по ГОСТ 8828, бумаги промасленной марки А по ГОСТ 8273 или другой бумаги, защищающей провод от коррозии , изготавливается по нормативно-технической документации;

Пленка полимерная по ГОСТ 10354, ГОСТ 16272 и другой нормативно-технической документации;

тара холстопрошивная брезентовая согласно нормативно-технической документации;

другие виды упаковочных материалов согласно нормативно-технической документации, исключающие применение тканей из натуральных волокон и не ухудшающие качество притачного лоскута из отходов текстильной промышленности.

(Измененная редакция, Ред. № 1).

5.5. Транспортная маркировка по ГОСТ 14192.

По требованию потребителя масса упаковки не должна превышать 80 кг.

Консолидация пакетов в транспортные пакеты осуществляется по ГОСТ 21650, ГОСТ 24597 и в соответствии с правилами перевозки грузов, утвержденными соответствующими ведомствами.

(Измененная редакция, ред. № 1, 2).

5.6. К каждому грузу должна быть прикреплена этикетка, на которой должны быть указаны: товарный знак

или наименование и товарный знак производителя;

провод символа;

комнатная плавка;

клеймо технического контроля.

(Измененная редакция, ред. № 2, 3).

5.7, 5.8. (Исключено, ред. N 2).

5.9. Проводные транспортеры охватывают все виды транспорта в соответствии с правилами перевозки грузов, применимыми к транспорту данного вида.

Размещение и крепление грузов, перевозимых железнодорожным транспортом, должны соответствовать техническим условиям погрузки и крепления грузов, утвержденным МПС.

Перевозка проволоки для железнодорожных вагонов осуществляется малотоннажными или малотоннажными отправками.

Допускается перевозка проволоки в универсальных контейнерах по ГОСТ 15102, ГОСТ 20435, ГОСТ 22225.

5.10. Проволока складская — на условиях хранения 5 ГОСТ 15150.

5.9, 5.10. (Измененная редакция, ред. N 3).

Характеристики проволоки из нержавеющей стали для изготовления пружин. Из чего он сделан и где используется?

- Особенности и требования

- Производство

- Обзор видов

- Где применяется?

Пружинная проволока (ПП) представляет собой изделие из высокопрочного металлического сплава. Используется для выпуска пружин сжатия, кручения, растяжения; различные виды крючков, оси, шпильки, рояльные струны и другие детали с пружинящими характеристиками.

Особенности и требования

Самый востребованный диаметр 6-8 миллиметров. Для изготовления пружинной проволоки используется стальная катанка. Технические требования устанавливаются по ГОСТ 14963-78 или ГОСТ 9389-75. Иногда допускаются отклонения от норм по требованиям пружинной проволоки. Например, по желанию заказчика количество марганца в составе может быть изменено, но только в том случае, если при изготовлении не использовались хром и никель.

Для изготовления пружинной проволоки используется стальная катанка. Технические требования устанавливаются по ГОСТ 14963-78 или ГОСТ 9389-75. Иногда допускаются отклонения от норм по требованиям пружинной проволоки. Например, по желанию заказчика количество марганца в составе может быть изменено, но только в том случае, если при изготовлении не использовались хром и никель.

Во избежание частичного или полного разрушения готовых изделий ГОСТ предписывает идеальную поверхность проволочного полотна без дефектов.

В процессе эксплуатации нагрузка будет создаваться в местах, не устойчивых к дефектам. Поэтому все сырье проходит испытания перед изготовлением пружин.

Прочность пружинной лопасти напрямую зависит от размера диаметра, прочность меньшего диаметра намного выше. Например, сечением 0,2-1 миллиметр почти в два раза прочнее провода сечением 8 миллиметров. Форма выпуска готовой пружинной проволоки может быть в виде мотков, мотков (допустимая масса 80-120 килограммов) и мотков (500-800 килограммов).

Производство

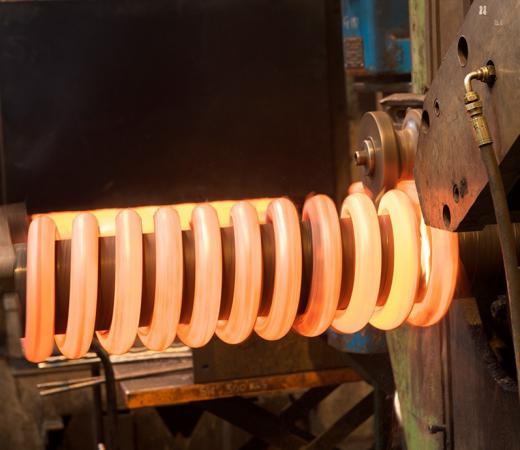

По установленным правилам ГОСТ проволоку создают путем протяжки или волочения исходных заготовок через отверстия, расположенные в порядке уменьшения диаметра сечения. Для повышения прочности на растяжение в конце проводится термическая закалка. При черчении на последнее выходное отверстие станка устанавливается специальная форма для калибровки — штамп. Устанавливается в том случае, когда материал должен быть изготовлен уже калиброванным и не иметь дефектов на поверхности.

Основными свойствами сырья для изготовления проволоки являются эластичность и текучесть материала. Повышения эластичности достигаются закалкой сплава в масле, температура которого может быть 820-870 С.

Затем проволока закаливается при температуре 400-480 С. Твердость полотна 35-45 ед. (от 1300 до 1600 килограммов на 1 квадратный миллиметр плоскости). Для улучшения технических свойств, таких как подавление напряжения, используется углеродистая сталь или высоколегированная сталь. Обычно производители изготавливают его из сплавов марок — 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г.

Обычно производители изготавливают его из сплавов марок — 50ХФА, 50ХГФА, 55ХГР, 55С2, 60С2, 60С2А, 60С2Н2А, 65Г, 70СЗА, У12А, 70Г.

Обзор видов

По химическому составу проволока стальная делится на углеродистую и легированную. Первые подразделяются на низкоуглеродистые с содержанием углерода до 0,25 %, среднеуглеродистые с содержанием углерода от 0,25 до 0,6 % и высокоуглеродистые с содержанием углерода от 0,6 до 2,0 %. Отдельной разновидностью является нержавеющая или коррозионностойкая сталь. Такие характеристики достигаются за счет добавления в состав легирующих компонентов — никеля (9-12%) и хрома (13-27%). В зависимости от исходного сырья конечный результат проволоки может быть темным или беленым, мягким или жестким.

Следует отметить такую разновидность, как стальная проволока с памятью – титан и неодим в составе придают ей необычные свойства.

Если изделие расправить и через некоторое время нагреть на огне, проволока вернется к своей первоначальной форме. По своим механическим свойствам пружинная проволока подразделяется на:

По своим механическим свойствам пружинная проволока подразделяется на:

- классы — 1, 2, 2А и 3;

- марки — А, Б, С;

- устойчивость к нагрузкам — сильнонагруженным и тяжелонагруженным;

- приложение для нагрузок — сжатия, изгиба, растяжения и кручения;

- размер диаметра сечения — также возможны круглые и овальные, квадратные и прямоугольные, шестигранные и трапециевидные;

- тип жесткости — переменная жесткость и постоянная жесткость.

По точности изготовления проволока бывает повышенной точности — применяется при производстве и сборке сложных механизмов, нормальной точности — применяется при изготовлении и сборке менее сложных механизмов.

Где применяется?

Производство пружин бывает холодным или горячим. Для холодной намотки применяют специальные пружинонавивочные машины и станки. Проволока должна быть из углеродистой стали, потому что окончательная деталь не будет закалена. В России чаще используют холодный метод, так как он не такой дорогой и затратный.

В России чаще используют холодный метод, так как он не такой дорогой и затратный.

Оборудование для холодной намотки оснащено двумя главными валами, один из которых регулирует натяжение, а другой задает направление намотки.

Описание процесса.

- Пружинная проволока подготовлена к работе и проверена на наличие дефектов.

- Полотно проволоки продевается через скобу в суппорте, а конец закрепляется зажимом на раме.

- Верхний вал регулирует натяжение.

- Натяжной ролик включен (его скорость зависит от диаметра проволоки).

- Полотно обрезается при достижении необходимого количества витков.

- Последний этап – механическая и термическая обработка готовой детали.

Горячим способом можно изготавливать детали только с диаметром поперечного сечения 1 сантиметр. При намотке происходит быстрый и равномерный нагрев. Процесс выглядит следующим образом.

4

4 9

9 9

9 Глубина частичного обезуглероживания не должна быть более 0,025 мм для проволоки диаметром до 4,8 мм и 0,03 мм — для проволоки диаметром более 4,8 мм

Глубина частичного обезуглероживания не должна быть более 0,025 мм для проволоки диаметром до 4,8 мм и 0,03 мм — для проволоки диаметром более 4,8 мм