Работа на токарном станке: Работа на токарном станке или управление токарным станком

Содержание

что можно сделать, виды станков, методы

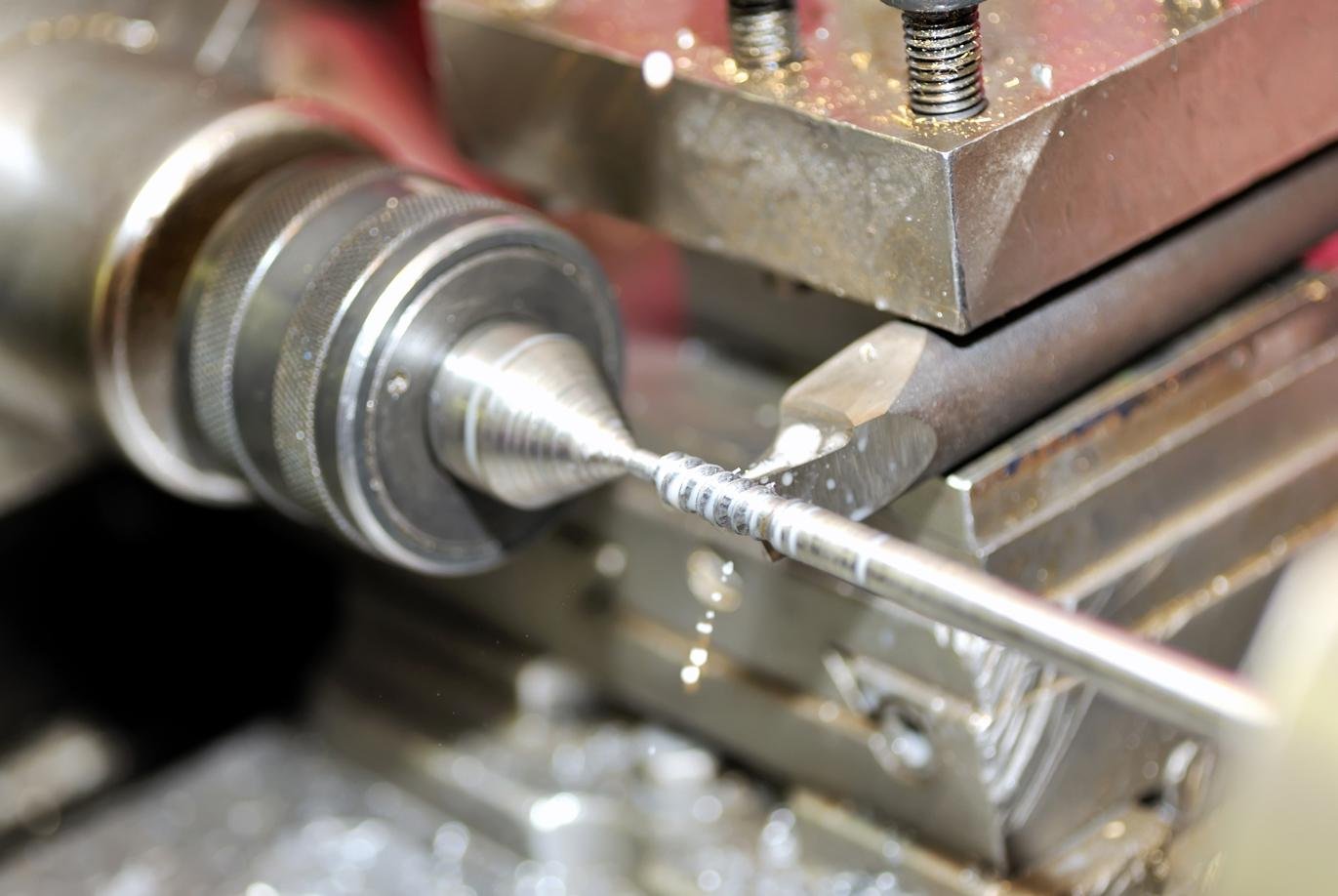

Токарные станки предназначены для обработки тел вращения. При работе на токарном станке производится точение цилиндрических, конических и фасонных поверхностей, как внутренних, так и наружных, а также нарезание резьбы и накатку рифления. Помимо этого, на них можно производить операцию сверления, однако это возможно только в том случае, если отверстие находится в оси детали или же с некоторым смещение от нее.

Разновидности и характеристики станков для обработки дерева

Разнообразие типов, размеров и форм деревянных деталей предполагает многообразие оборудования, на котором происходит обработка.

В перечень разновидностей станков для деревообработки входят:

Пилильные

Данная группа используется для распиловки заготовок и целых древен, а также для придания формы плоским элементам. Пилильные в свою очередь следует разделить на следующие подгруппы:

- Пилорамы, при помощи которых осуществляется продольная и поперечная распиловка материала при помощи линейных пил, которые совершают возвратно-поступательные движения относительно заготовок.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко. - Круглопильные, которые представляют собой автоматические и ручные, выполняющие распиловку древесины в наклонной и вертикальной плоскостях при помощи круглых пил. Такое оборудование нашло применение при формовке. Классифицируется по количеству пил, их диаметру, мощности и производительности.

- Ленточные, функционирующие автоматически и с ручным управлением. Разрезание дерева происходит при линейном движении ленты. Используется как во время заготовки, так и при дальнейшей обработке. Достоинством данного оборудования можно назвать простоту обслуживания и экономичность, однако более низкую точность, если сравнивать с круглопильными.

Строгальные

Предназначены для снятия верхнего слоя материала при перемещении режущего инструмента. К основным разновидностям станков этого типа относятся:

- Рейсмусовые, одно и двухсторонние.

Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании.

Односторонние способны обрабатывать только верхнюю плоскость, так что их используют только при обработке только крупных заготовок. Получили большое распространение благодаря простоте своей конструкции, а значит простоте управления и обслуживания. Двухсторонние могут одновременно обработать нижнюю и верхнюю плоскость. Их достоинством является большая производительность, однако одновременно с этим с ними сложнее при обслуживании. - Фуговальные, которые не только производят обработку плоскостей, но и способны снять фаски под определенных углом.

Токарные

Токарные станки подразделяются на большое количество разновидностей, исходя из точности, габаритов самих станков и обрабатываемых деталей и т.д. Деревообрабатывающие разновидности токарных станков используются при точении декоративных элементов, корпусных деталей и элементов крепежа. Основным параметром классификации является степень автоматизации и универсальности. По степени автоматизации существуют следующие разновидности:

- Станки с ручным управлением предполагают регулирование скорости вращения шпинделя, подачу деталей и прочие параметры рабочим.

- Автоматизированное оборудование оснащаются копированными устройствами, благодаря которым сокращается время обработки детали, однако все процессы по-прежнему под контролем человека.

- Автоматические процессы предполагают выполнение всех переходов в автоматическом режиме. Все параметры контролируются компьютером станка. Токарные станки с ЧПУ стали особо популярны в последнее время.

Если говорить об универсальности, то стоит выделить:

- Универсальное оборудование, которое позволяет выполнять детали различной формы, размеров и сложности.

- Специализированное, которое предоставляет выполнять обработку деталей в определенной диапазоне размеров.

- Специальное, предназначенное для изготовления только одной определенной детали.

Сверлильные

Они необходимы для просверливания отверстий, которые находятся в оси или не в оси деталей, а также обработки отверстий. Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

Классифицируются по многим параметром, однако основным можно назвать конфигурацию, по которому они разделяются на:

- Вертикально-сверлильные, которые выполняют работу только в вертикальной плоскости;

- Горизонтально-сверлильные, выполняющие обработку только в горизонтальной плоскости;

- Радиально-сверлильные, позволяющие изменять угол наклона инструмента.

Фрезерные

Такие станки используются для обработки плоских и фасонных поверхностей. Как и сверлильные, они разделяются по плоскостям, в которых работает фреза. По конфигурации их следует разделить:

- Горизонтально-фрезерные, у которых шпиндель расположен горизонтально относительно поверхности стола;

- Вертикально-фрезерные, инструмент которых расположен перпендикулярно относительно стола и закрепленной на нем детали;

- Универсальные, позволяющие менять расположение заготовки без ее переустановки.

Шлифовальные

Данные станки предназначены для чистовой обработки и предполагают снятие верхнего слоя небольшой толщины инструментом с абразивным покрытием. Различают:

Различают:

- Плоскошлифовальные, на которых выполняется обработка плоских поверхностей;

- Круглошлифовальные, предназначенные для тел вращения;

- Специальные шлифовальные станки, которые предназначены для обработки сложных поверхностей;

- Кромкошлифовальные. Используются для окончательной обработки фигурных элементов.

Гнутарные

Представляют собой гидравлические прессы со специальными зажимами. Используются для придания элементом особой формы.

Сборочные

Чаще всего это автоматические устройства для сборки отдельных элементов в полуфабрикат или готовое изделие.

Технология проведения работ

Токарные станки предназначены для обработки тел вращения. На данном оборудовании выполняются следующие работы:

- Подрезка торцов;

- Точение наружных поверхностей;

- Нарезание резьбы любого типа;

- Отрезание деталей;

- Нанесение рифлений;

- Сверление и растачивание внутренних отверстий.

Однако это не единственное, что можно делать на данном станке. Помимо этого на нем можно выполнять полирование и притирку отверстия. Полирование может выполнять при помощи специального войлочного круга и пасты ГОИ. С их помощью изделие приобретает зеркальную поверхность, однако точность поверхности не обеспечивается. Доводка поверхности отверстия выполняется при помощи притира. Данная операция позволяет получить точное отверстие с низким показателем шероховатости.

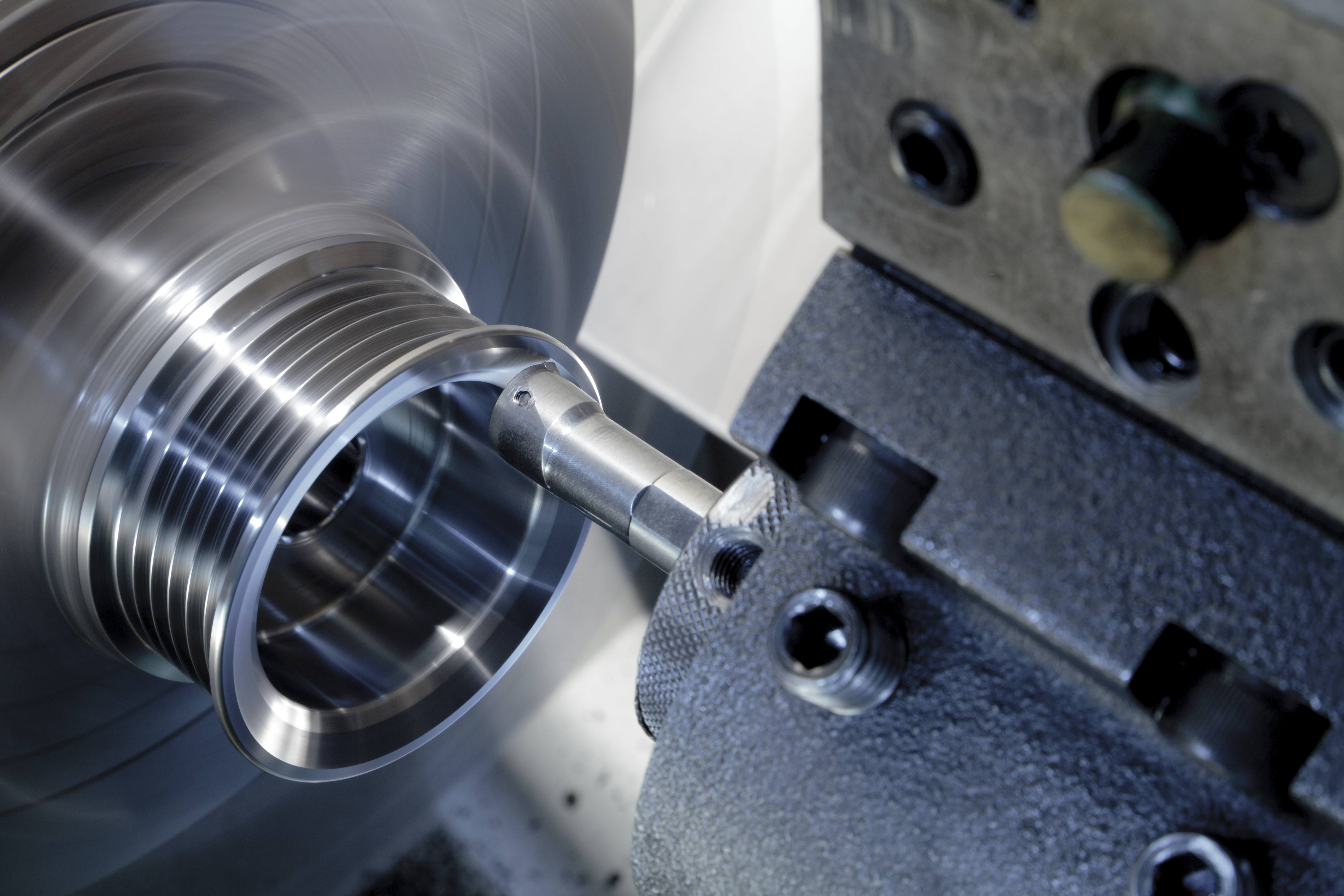

Обработка на токарном станке обеспечивается путем вращения детали относительно закрепленного инструмента.

Инструмент может быть закреплен в шпинделе или в центрах. Центра – это специальные приспособления, которые закреплены в шпинделе и в задней бабке. Для ее обеспечения необходимо предварительно зацентровать (просверлить специальным сверлом отверстие в оси) заготовку с двух сторон. Установка для обработки в центрах позволяет выполнить все переходы за один установ.

Виды станков для выполнения токарных работ по металлу

По степени точности оборудование следует разделить на: нормальной точности; точные; особо точные; повышенной точности; сверхточности.

По типу подразделяются на:

- лоботокарные;

- карусельные;

- токарно-винторезные;

- токарно-револьверные.

Первые две разновидности предназначены для обработки крупногабаритных деталей, от полуметра до нескольких метров. Токарно-винторезные являются самыми распространенными, поскольку являются универсальными и предназначены для обработки деталей до пятисот миллиметров. Токарно-револьверные относятся к полуавтоматическим станка. Обработка на таком оборудовании осуществляется по упорам.

Методы выполнения токарных работ

На токарном станке производится точение деталей и сверление отверстий. Также выполняются комплексные работы, которая представляют собой выполнение точение и шлифование только на токарном станке. Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Для выполнения операции шлифования в этом случае может использоваться резцы высокой точности и притиры, если это отверстие. Подобная мера позволяет сократить время изготовления, а значит, и уменьшить стоимость деталей.

Проточки внутреннего диаметра выполняются при помощи сверла, зенкера и развертки, а также резцов. Помимо этого могут использовать метчики, которые нарезают резьбу внутри отверстия (для наружных поверхностей используется плашка).

Выверка размеров деталей происходит при помощи лимба (измерительной шкалы на суппорте), а также при помощи измерительных приборов (штангенциркулей, микрометров и т.д.).

Виды используемых резцов

Резцы для обработки на токарном стенке бывают:

- проходными, предназначенными для обработки плоских поверхностей торцов детали;

- подрезными, используемыми для точения цилиндрических поверхностей;

- отрезными, которые отрезают готовую деталь от заготовки;

- фасонные и галтельные, которые используются для точения фасонных поверхностей и скруглений;

- резьбовые, которые подразделяются на наружные и внутренние;

- расточные резцы, которые используются для обработки внутренних поверхностей;

- канавочные, похожие на отрезные, применяемые для точения канавок.

Помимо этого резцы подразделяются на:

- цельные, чаще всего изготовленные из быстрорежущей стали;

- составные с напаянными пластинами из твердого сплава, державка в этом случае изготовлена из углеродистой стали;

- ставные со съемной пластиной, которую можно заменить в случае износа или образования скола.

Техника безопасности

В ходе выполнения работ на токарном станке необходимо использовать защитный кожух, который закрывает зону вращения детали. Таким образом, рабочий защищен от отлетающией стружки.

Работник должен стоять на специальном деревянном настиле, это обеспечивает защиту от поражения током.

Одежда должна закрывать тело, оставляя открытыми только кисти рук, голову и шею. Обувь должна быть закрытой. Все это необходимо для защиты от стружки. Одежда не должна быть прилегающей или чересчур свободной. В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

В первом случае она будет стеснять движения, а во втором может стать причиной травмы при затягивании одежды в шпиндель.

Рабочего перед началом работы должны выдать специальные очки, которые защищают органы зрения от попадания стружки или пыли. Если производится точение сыпучего материала (к примеру, графит или дерево), то помимо очков должны быть выданы респираторы для защиты органов зрения. Также при работе с сыпучими материала необходима вытяжка, которая позволит защитить не только того, что непосредственно точит, но и других работников цеха.

Перед снятием детали следует не только выключить вращение шпинделя, но и притупить острые кромки.

Самое главное: к работе на токарном станке человек допускается только после прохождения инструктажа.

основные приемы и правила точения

Умение работать на токарном станке открывает перед домашним мастером новые горизонты.

С помощью этого полезного устройства можно создавать различные изделия, имеющие форму фигур вращения. Это может быть уникальный набор для игры в шахматы или оригинальная ножка авторского обеденного стола, шкатулка или чаша из дерева.

Ассортимент изделий широк. Все зависит от квалификации токаря и его умения работать с деревом.

Мастерская резьба по дереву на токарном станке потребует собранности, пространственного воображения и умения чувствовать материал, приходящего с опытом.

Не забудь поделиться с друзьями!

Содержание статьи

- Изучение станка

- Выбор и подготовка заготовки

- Крепление заготовки

- Процесс работы при креплении между двумя центрами

- Обтачивание до цилиндрической формы

- Выравнивание плоским резцом

- Использование отрезного резца

- Выполнение декоративных элементов

- Вытачивание при зажиме с одного конца

- Вытачивание полостей

- Шлифовка изделия

- Техника безопасности

Изучение станка

Прежде чем браться за создание деревянного шедевра, стоит изучить устройство станка. Он состоит из четырех основных частей.

Он состоит из четырех основных частей.

Во-первых, это станина, остов, на котором смонтированы все узлы и агрегаты.

Следующая важная часть токарного станка – передняя бабка. На нее через систему шкивов или шестеренчатую передачу передается вращение от электродвигателя. На ее выходе установлен шпиндель с вращающимся центром или планшайбой для фиксации заготовки. В промышленном станке, сделанном под правую руку, она находится слева.

Задняя бабка – это пассивная деталь, представляющая собой свободновращающийся заостренный вал. Ее предназначение – фиксация длинной заготовки. Бабка может перемещаться для работы с деталями разной длины и надежно фиксироваться в любом положении.

Подручник или держатель резцов чаще всего представляет собой металлический столик, на который опирается стамеска или резец по дереву. Его конструкция позволяет свободно перемещаться для удобства работы.

До того как включать токарный станок, стоит разобраться в органах управления, понять принцип работы и задачу каждой детали, это позволит избежать ошибок, а возможно, и несчастного случая.

Выбор и подготовка заготовки

Основа будущего изделия – брусок квадратного сечения. Брусок должен быть без сучков, без трещин и прочих механических повреждений. С помощью линейки и карандаша намечают центры. Найти центр несложно, достаточно начертить по две диагонали на каждом торце бруска.

Прежде чем крепить болванку в токарный станок, ей надо придать форму, близкую к цилиндрической. Не стоит пытаться обточить цельный брусок, можно сломать инструмент или травмироваться в случае вылета крупных щепок. Но и создавать идеальный цилиндр необязательно, достаточно срезать углы, превратив брусок в восьмигранник. Это можно сделать топориком или рубанком.

Иногда в качестве основы используют не брусок, а заготовку, имеющую сечение, близкое к кругу, например обрезок полена. В данном случае используется несколько другая технология. Придавать полену круглую форму не придется, но возникают трудности в поиске центров. Тут не обойтись без специального инструмента плотника – центроискателя.

Тут не обойтись без специального инструмента плотника – центроискателя.

Крепление заготовки

По разметке на торцах болванки с помощью разметочного керна делают насечки. Они гарантируют надежную фиксацию заготовки и упрощают ее установку.

Существует два основных способа работы на токарном станке по дереву:

- обработка заготовки, закрепленной между двумя центрами;

- вытачивание изделия, зажатого в передней бабке.

Независимо от выбранного варианта, перед включением станка необходимо убедиться в надежности фиксации. Если задействуется задняя бабка, она должна плотно прижимать заготовку, при этом быть надежно зафиксированной на станине.

После закрепления выставляют подручник. Его кромка должна быть параллельна заготовке и отступать он нее примерно на 5 мм. В процессе работы по мере снятия материала его надо будет пододвигать.

Подготовка к работе завершается пробным вращением. Для этого рукой проворачивают болванку, чтобы убедиться в отсутствии чрезмерного боя.

Процесс работы при креплении между двумя центрами

Одним из наиболее популярных способов работы на токарном станке является вытачивание детали, закрепленной между передней и задней бабкой. Подобным методом можно изготавливать различные изделия, в том числе достаточно большого размера. Помимо универсальности, этот способ отличается безопасностью, его рекомендуют для обучения работе на токарном станке по дереву начинающих токарей.

Обтачивание до цилиндрической формы

Используя полукруглый резец с ровной режущей кромкой, выполняют выравнивание детали. Начиная с одного конца заготовки, без сильного нажима, медленно и аккуратно снимают избыточный материал. Не надо гнаться за скоростью, эта работа не терпит суеты. В результате с поверхности должны исчезнуть все плоскости, а заготовка должна обрести форму правильного цилиндра требуемого диаметра.

Выравнивание плоским резцом

После того как болванке придана форма правильного цилиндра, токарный станок отключают. Поскольку в процессе работы было снято некоторое количество материала, заготовка стала тоньше, следовательно, нужно пододвинуть подручник ближе.

Дальнейшее выравнивание выполняют с помощью косого плоского резца. Это простой и эффективный прием. Полотно резца упирается на подручник, его поддерживают одной рукой, второй держат за ручку, немного приподымая инструмент для противодействия вращению заготовки.

Обратите внимание! По всей длине будущего изделия необходимо поддерживать одинаковую глубину резки, тогда поверхность получится гладкой, словно обработанная рубанком.

Время от времени станок отключают, с помощью штангенциркуля контролируют диаметр детали.

Использование отрезного резца

Данный тип резцов применяют в случае необходимости отрезать заготовку из дерева определенной длины. Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Он оставляет идеально ровный срез, практически не требующий последующей шлифовки.

Чтобы срез получился точным, рекомендуется предварительно поставить пометку на детали. Для этого подойдет обычный карандаш. Удерживая резец перпендикулярно заготовке, с легким нажимом его вдавливают в древесину. Срез делают не на полную глубину, оставляют тонкую шейку, которую впоследствии срезают ножом или пилой.

Выполнение декоративных элементов

Основные декоративные элементы, которые изготавливают на токарном станке, – это валик и желобок. Чаще всего между ними оставляют цилиндрический поясок. Комбинируя эти три несложные детали, можно вытачивать самые разные изделия из дерева: от карнизов до элементов мебели.

Работать будет проще, если выполнить предварительную разметку. Для этого достаточно линейки и простого карандаша. Пометки делают при выключенном станке, а когда заготовка начнет вращаться, их наводят с помощью того же карандаша. Достаточно поднести грифель к вращающейся поверхности, линия получится отчетливой и контрастной.

Обратите внимание! Валики делают с помощью плоского резца с косой режущей кромкой.

Работу начинают с того, что резцом проделывают канавку чуть в стороне от намеченной линии. Глубина канавки примерно 3 мм. Наклоняя режущую часть в одну сторону и в другую, расширяют канавку.

Остается придать валику правильную форму, для этого резец устанавливают точно посредине канавки и медленно проворачивают ручку, позволяя режущей кромке снимать лишнюю древесину. Точно так же делают другую сторону валика.

Создавать желобки удобно с помощью полукруглого резца. Медленно передвигая его по заготовке между пометками, снимают лишнюю древесину, постепенно увеличивая глубину выемки. Придать законченность желобку можно с помощью косого резца. Им формируют переход от желобка к валику или цилиндрическому пояску.

Вытачивание при зажиме с одного конца

Особого подхода требует обработка дерева на токарном станке при зажиме с одного конца. Так изготавливают всевозможные шкатулки, декоративные чаши и бокалы, деревянные тарелки. Для этих целей крепление между центрами не подойдет, необходим один патрон, который удержит деталь во время ее обработки.

Так изготавливают всевозможные шкатулки, декоративные чаши и бокалы, деревянные тарелки. Для этих целей крепление между центрами не подойдет, необходим один патрон, который удержит деталь во время ее обработки.

Фиксацию заготовки осуществляют с помощью различных держателей. Чаще всего используется:

- держатель с шурупом;

- чашечный держатель;

- фиксатор со шпонкой;

- трехкулачковый патрон.

Кроме вышеперечисленных фиксаторов широко используется комбинированный держатель. В его конструкции собраны все известные методы фиксации заготовки, что делает его универсальным инструментом.

Вытачивание полостей

Прежде чем создавать углубление в детали, выполняют ее черновую обработку. Это удобнее сделать при обычном межцентровом креплении. В ходе черновой обработки формируют наружную поверхность изделия, намечают параметры углубления.

Заднюю бабку станка снимают, она не понадобится. Отрезают заготовку необходимой длины и устанавливают ее в фиксатор передней бабки. Проверяют надежность крепления. Подручник поворачивают перпендикулярно заготовке, включают станок. С помощью полукруглого резца начинают точение полости.

Важно! Работать надо лишь с той частью заготовки, которая движется сверху вниз, в противном случае можно выронить инструмент или даже получить травму.

Удобнее работать, если предварительно просверлить в центре заготовки отверстие нужной глубины.

Шлифовка изделия

Как правило, изделие, изготовленное на токарном станке, не требует дополнительной шлифовки, но при необходимости легко довести поверхность до требуемого состояния.

Чтобы выполнить шлифовку, подручник снимают. Используется полоска мелкозернистой наждачной бумаги. Станок включают на небольших оборотах, двигая полоску бумаги по изделию, добиваются необходимой гладкости.

Важно не переусердствовать, даже самым мелким абразивом легко испортить изделие.

Техника безопасности

Работа будет приносить удовольствие и не станет причиной травмы только в том случае, если токарь знает и выполняет правила техники безопасности.

Работы выполняют только в защитной спецодежде. Длинные волосы должны быть убраны, на одежде не должно быть висящих украшений.

Станок должен быть надежно заземлен. Токарное оборудование должно проходить регулярные проверки.

Прежде чем включить станок, необходимо проверить надежность крепления заготовки. Ни в коем случае нельзя передавать предметы через работающий станок.

Помимо писаных правил есть еще одно, неписаное – не бойся станка, он всего лишь инструмент. Если придерживаться этого правила и усиленно трудиться, можно запросто стать настоящим токарем-профессионалом. Немного усилий, вера в результат и любая деталь, вышедшая из-под резца, станет настоящим творением мастера.

Немного усилий, вера в результат и любая деталь, вышедшая из-под резца, станет настоящим творением мастера.

Как работает токарный станок? Все, что вам нужно знать

Токарные станки — невероятно важный инструмент для механической обработки, используемый при изготовлении изделий из металла и дерева. Они предшествуют промышленной революции: древние египтяне разработали токарный станок еще в 1300 г. до н. э., а французы изобрели более современный токарный станок в 1569 году. бейсбольные биты. Современные ремесленники используют станки меньшего размера для создания красивых произведений искусства, в то время как слесари используют станки большего размера для производства промышленных материалов.

Итак, как работает токарный станок? Читайте все, что вам нужно знать об этих инструментах.

Что такое токарный станок?

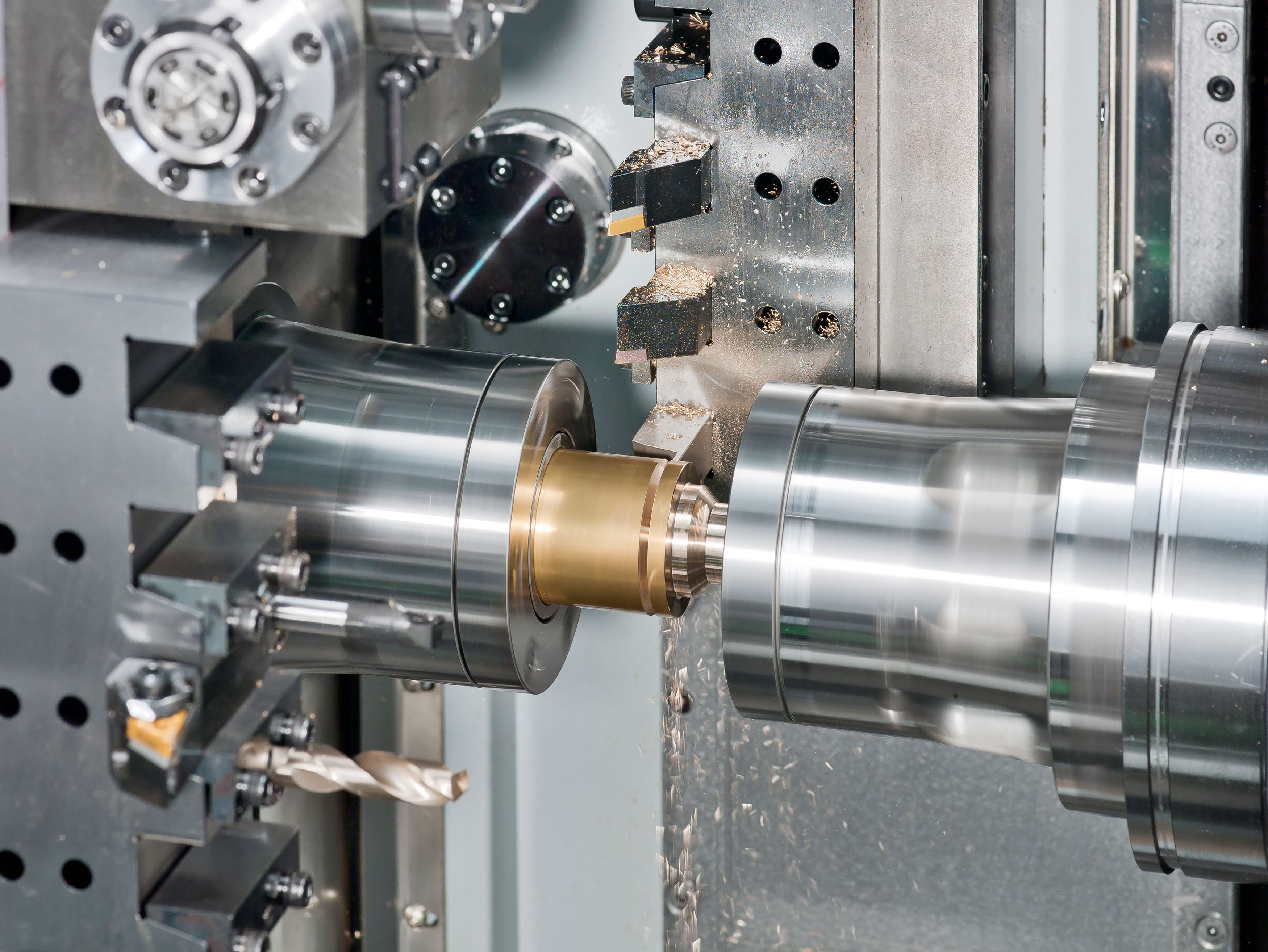

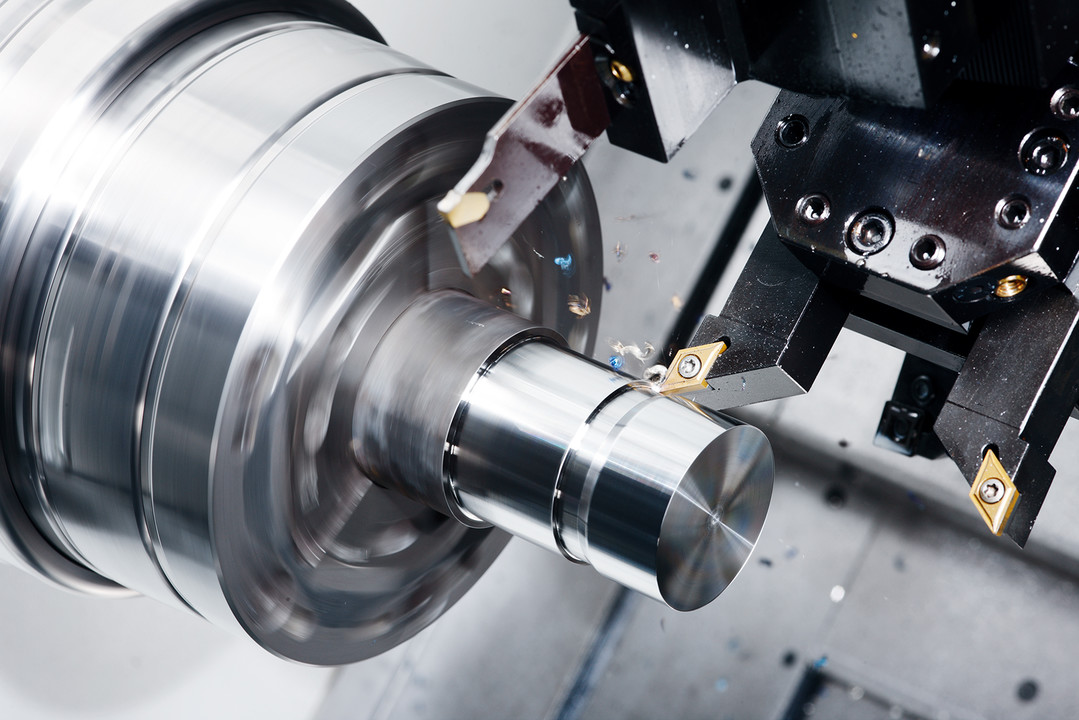

Токарный станок использует силу вращения и стационарный режущий инструмент для придания формы заготовке, которая обычно изготавливается из металла или дерева.

Удаление материала с заготовки — основная функция токарного станка. Когда деталь вращается, режущий инструмент прижимается к ней. Это может создать резьбу, отверстия, грани и другие конструкции.

Благодаря своей универсальности токарный станок получил прозвище «Мать всех станков».

Как работает токарный станок?

Токарный станок работает по простому принципу, но имеет много сложных движущихся частей. Большинство токарных станков содержат переднюю бабку, заднюю бабку, шпиндель, двигатель, патрон и набор режущих инструментов.

Сначала заготовка крепится к патрону. Это часть машины, которая удерживает деталь на месте. Патрон обычно захватывает заготовку снаружи.

Шпиндель, прикрепленный к патрону, соединен с двигателем, вращающим заготовку. Это та часть, которая позволяет заготовке вращаться. Как только кусок вращается, он готов к резке.

Затем слесарь прикрепляет режущий инструмент к держателю инструмента. Держатель инструмента прочно удерживает режущий инструмент на месте и позволяет инструменту перемещаться по длине детали при вращении.

Режущие инструменты бывают самых разных размеров, каждый из которых предназначен для своего назначения.

Токарные инструменты могут срезать материал с заготовки. Эти плоские лезвия являются наиболее распространенным типом режущего инструмента, используемого в токарных работах.

Другие режущие инструменты включают расточные оправки для увеличения отверстий, инструменты для снятия фасок для создания фасок и инструменты для разделения, чтобы разрезать заготовку пополам.

Токарные станки и изделия из дерева

Принципиально все токарные станки работают одинаково. Однако не все токарные станки режут один и тот же материал. Токарные станки, предназначенные для обработки дерева, не могут резать металл.

Токарный станок по дереву может только формовать древесину. Эти токарные станки меньше по размеру и имеют менее мощный двигатель, чем их металлорежущие аналоги.

Токарные станки по дереву работают со скоростью 500-1200 оборотов в минуту (об/мин). Некоторые токарные станки по дереву имеют регулировку скорости, а другие нет.

Некоторые токарные станки по дереву имеют регулировку скорости, а другие нет.

Токарные станки с регулируемой скоростью предпочтительны для деревообработки, так как возможность точить древесину на более низкой скорости может снизить вибрацию, которую испытывает заготовка. Вибрация может вызвать неравномерную резку, что приведет к получению неудовлетворительного конечного продукта.

В деревообработке токарные станки чаще всего используются для изготовления из дерева цилиндрических деталей. Эти части становятся ножками стульев или столов, или далее обрабатываются в декоративные шпиндели.

Токарные станки и металлообработка

Токарные станки по металлу крупнее и вращаются намного быстрее, чем токарные станки по дереву. Эти токарные станки могут резать некоторые из наиболее распространенных промышленных металлов, таких как алюминий, железо и сталь.

Важно отметить, что токарный станок по металлу также может придавать форму деревянным заготовкам.

Токарные станки по металлу имеют более крупные и острые режущие инструменты, чем токарные станки по дереву. Это связано с тем, что металл гораздо труднее резать, чем дерево.

Большинство специализированных токарных станков по металлу могут работать с переменной скоростью. Некоторые металлы, такие как алюминий, требуют высоких оборотов, в то время как другие металлы, такие как мягкая сталь, должны вращаться медленно.

Различные виды токарных станков

Токарные станки являются неотъемлемой частью производственного процесса и могут создавать широкий ассортимент продукции. Из-за этого некоторые токарные станки имеют специальные функции.

Токарные станки с двигателями

Эти токарные станки получили свое название от паровых двигателей, которые приводили их в действие во время промышленной революции. Машинисты используют токарные станки в металлообработке для выполнения таких задач, как сверление и растачивание. Это наиболее распространенные виды токарных станков, используемых в промышленности.

Это наиболее распространенные виды токарных станков, используемых в промышленности.

Скоростные токарные станки

Скоростные токарные станки — это небольшие токарные станки, используемые в деревообработке. Это одни из самых простых токарных станков с точки зрения их конструкции, поскольку они имеют только переднюю бабку, заднюю бабку и револьверную головку. Они получили свое название из-за своего шпинделя, способного вращаться с высокой скоростью.

Токарно-револьверные станки

Токарно-револьверные станки имеют револьверную головку вместо задней бабки. Башня способна удерживать несколько режущих инструментов, каждый из которых можно использовать последовательно. Это позволяет оператору производить идентичные заготовки на одном и том же станке, экономя время и обеспечивая идентичность каждой детали.

Токарные станки для инструментальных цехов

Эти токарные станки по функциям аналогичны токарным станкам с двигателями, но обеспечивают больший контроль. Токарные станки инструментального цеха используются, когда точность резов имеет первостепенное значение. Они имеют регулируемую скорость и могут вращаться быстро или очень медленно, в зависимости от потребностей оператора.

Токарные станки инструментального цеха используются, когда точность резов имеет первостепенное значение. Они имеют регулируемую скорость и могут вращаться быстро или очень медленно, в зависимости от потребностей оператора.

Токарные станки по стеклу

Токарные станки по стеклу похожи на другие токарные станки тем, что они используют энергию вращения для придания формы материалу, но у них нет режущих инструментов. Вместо этого они используют горелку, чтобы нагреть стекло, пока оно не станет пластичным.

Эти токарные станки вращают нагретое стекло, которое оператор формирует вручную. Токарные станки по стеклу являются основой научного процесса изготовления стекла и чаще всего используются для изготовления стеклянной посуды.

Производственные решения, на которые можно положиться

Токарный станок был одним из первых когда-либо созданных станков. С момента своего создания он упростил формование металла и дерева и продолжает служить обрабатывающей промышленности по сей день.

Как работает токарный станок? Что ж, существует много разных видов токарных станков, и все они работают по принципу использования стационарного режущего инструмента для придания формы вращающейся заготовке.

All Metals Fabricating является лидером в области производства и обработки листового металла. Их приверженность честности не имеет себе равных, поэтому вы знаете, что можете доверять их надежному сервису. Запросите предложение сегодня.

WC Lathe Werks — ГЛАВНАЯ

СВЯЗАТЬСЯ СО МНОЙ: [email protected]

ОБНОВЛЕНИЕ СРОКОВ ПРОИЗВОДСТВА: (см. ниже)

ОБНОВЛЕНИЕ СРОКОВ ПРОИЗВОДСТВА: Пожалуйста, добавляйте параметр «Срочно», только если вам нужно это для праздничного подарка в этом году! Я работаю один и делаю все с нуля. С середины 2020 года у меня был гигантский всплеск работы, и с тех пор мое производственное время стало больше, чем обычно. Я меняю свои методы, чтобы стать более эффективными, и каждый день делаю партии одинаковых деталей вместо того, чтобы каждый день делать кучу разных предметов. Это позволяет мне создавать больше элементов в год, но увеличивает время ожидания для некоторых элементов. Качество, конечно же, будет на высоте. Варианты производства на моем веб-сайте в настоящее время занимают немного больше времени, чем обычно. Добавьте около 1 недели времени к любому заданному варианту, пока я не наверстаю упущенное. Я все еще могу выполнить специальные срочные запросы на подарки на день рождения, обручальные кольца и т. д. Просто напишите мне, если у вас есть конкретная дата выполнения.

Это позволяет мне создавать больше элементов в год, но увеличивает время ожидания для некоторых элементов. Качество, конечно же, будет на высоте. Варианты производства на моем веб-сайте в настоящее время занимают немного больше времени, чем обычно. Добавьте около 1 недели времени к любому заданному варианту, пока я не наверстаю упущенное. Я все еще могу выполнить специальные срочные запросы на подарки на день рождения, обручальные кольца и т. д. Просто напишите мне, если у вас есть конкретная дата выполнения.

ИНДИВИДУАЛЬНЫЕ ЗАКАЗЫ: Если вы не видите свой автомобиль или конкретный продукт в списке, напишите мне и запросите расценки. Я могу довольно легко сделать заказную работу, так как я делаю эти детали вручную. ПОЛОЖЕНИЯ И УСЛОВИЯ 002 ПРОДУКТЫ И УСЛУГИ:

— Инжиниринг, 3D-моделирование и разработка новых проектов и идей (более десяти лет инженерный опыт)

— Изготавливаемые вручную автомобильные аксессуары: ручки переключения передач, удлинители переключателей, аксессуары для салона, аксессуары для двигателей

— Изготавливаемые вручную титановые кольца и обручальные кольца

— Авторизованный Kartboy дистрибьютор продукции

— Авторизованный Turn Дистрибьютор продукции In Concepts

— Авторизованный Дистрибьютор продукции Amsoil

— Работа с прецизионными станками, работа с прототипами, работы с низким/средним производством

— Лазерная гравировка на различных материалах, включая металлы, дерево, кожу и пластмассы (без ПВХ и акрила) 0

Меня зовут Кристофер Маттесич. Я основатель и владелец WC Lathe Werks. Я единственный работник.

Я основатель и владелец WC Lathe Werks. Я единственный работник.

Умирающему искусству ручной работы на станках я научился у своего деда Вернера, который с 2006 года стал мастером-инструментальщиком. На протяжении многих лет я сочетал знания в области металлообработки со страстью к автомобилям и создал множество уникальных деталей для своих автомобилей. клиенты. С тех пор я проектирую, создаю, тестирую и совершенствую свою линейку продуктов, чтобы охватить множество автомобилей. Мой последний проект — это создание обручального кольца и линейки колец, а также идея волчка (как волчок в начале фильма).

Отличие от продукции WC Lathe Werks можно увидеть в качестве и настройке. В отличие от других производителей аналогичной продукции, я не занимаюсь серийным производством одного предмета или набора предметов. Я также не плачу кому-либо за изготовление этих предметов для продажи (за исключением некоторых сложных изделий из листового металла, вырезаемых лазером). Вместо этого я предлагаю вам широкий спектр предметов, которые вы можете настроить разными способами.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.

Данное оборудование не относится к экономичному оборудованию, к тому же оно достаточно громоздкое, поэтому встречается довольно редко.