Работа плазморезом: принцип работы, устройство и для чего нужен

Содержание

Что такое плазморез, его назначение и устройство

В переводе с греческого плазма означает «оформленное вещество», что очень точно передает характер данного агрегатного состояния. Плазмой становится газ, подвергнутый сильному нагреванию и ионизации. В результате газовый поток теряет свою аморфность и хаотичность, приобретая уникальную совокупность свойств: электропроводность, супервысокую температуру и скорость. Эти качества плазмы стали базой для особой технологии обработки металлов, инструментом которой является плазменная дуга.

Сегодня в разных областях промышленного и бытового применения плазменная сварка значительно потеснила традиционные сварочные техники. Свои преимущества среди термических способов обработки имеет и плазменно-дуговая резка. Кроме того, высокотемпературная плазма используется в таких видах работ, как строжка, пайка, напыление и наплавка. А обеспечивает все эти операции плазморез — устройство для тех, кто и варит, и режет.

Конечно, функциональный диапазон любого аппарата зависит от технических данных конкретной модели. Чтобы разобраться, каким может быть плазморез, как он работает и в чем преимущества плазменной технологии, рассмотрим все составляющие более детально.

Для чего нужны плазморезы?

С помощью этих устройств осуществляют крой листовой стали, особенно деталей сложной формы. Сверхвысокая температура дуги позволяет резать жаропрочные сплавы из никеля, молибдена и титана. Плазменным резаком можно прожигать фигурные отверстия и формировать края изделий. Поэтому плазморезы востребованы в таких областях, как приборостроение и ювелирное дело, в создании конструкций, требующих точных соединений, четких и аккуратных контуров. Кроме того, высокотемпературной плазмой можно резать не только металлы и их сплавы, но и материалы с низкой электропроводностью, например, бетон или камень.

С помощью плазморезов можно выполнять высокоточную сварку и пайку. Современные плазменные аппараты позволяют работать с легированными и углеродистыми сталями и чугуном, сваривать алюминий и цветные металлы. Для сварки добавляют присадочную проволоку, а вместо воздуха используют инертный газ.

Современные плазменные аппараты позволяют работать с легированными и углеродистыми сталями и чугуном, сваривать алюминий и цветные металлы. Для сварки добавляют присадочную проволоку, а вместо воздуха используют инертный газ.

Преимущества и недостатки работы с плазменной дугой

Плюсы

- Нет ограничений по видам металлов: черные, цветные, тугоплавкие сплавы и т. д.

- Возможна обработка неметаллических изделий.

- Высокая скорость разрезания и сквозного прожига.

- Небольшой локализованный нагрев снижает вероятность деформации разрезаемых деталей.

- Возможно выполнение сложного фигурного реза без ограничения форм.

- Чистота кромок разрезанных деталей, необходимость дополнительной обработки минимальна или отсутствует.

- Возможна максимальная точность реза по намеченным контурам.

- При сварке плазменной дугой формируется тонкий и ровный шов.

- Простота освоения и использования оборудования.

Минусы

- Относительно небольшая допустимая толщина реза: у самых мощных аппаратов она составляет не более 8—10 см.

- Необходимость сохранять строго перпендикулярное положение по отношению к поверхности (допустимо отклонение на 10—50°).

Как устроен плазморез

Устройство для плазменной обработки состоит из трех основных компонентов:

- источника питания;

- плазмотрона;

- компрессора.

Компактными и при этом эффективными источниками питания для плазморезов профессионального и бытового класса являются инверторы, выдающие постоянный ток необходимого напряжения. Достоинствами инверторных аппаратов являются простота и удобство эксплуатации, стабильность горения дуги.

Плазмотрон иначе называют плазменной горелкой или плазменным резаком. Это рабочий орган плазмореза. Здесь поток сжатого воздуха, входя в электрическую дугу, преобразуется в струю плазмы, которой и осуществляется резка или сварка. Конструктивными элементами плазмотрона являются электрод, сопло и завихритель воздушного потока.

Это рабочий орган плазмореза. Здесь поток сжатого воздуха, входя в электрическую дугу, преобразуется в струю плазмы, которой и осуществляется резка или сварка. Конструктивными элементами плазмотрона являются электрод, сопло и завихритель воздушного потока.

Электрод является возбудителем электрической дуги. В зависимости от способа плазменной обработки в качестве электрода применяют вольфрамовый стержень или медный водоохлаждаемый электрод с циркониевой или гафниевой вставкой. Цирконий и гафний при воздействии высоких температур образуют тугоплавкую оксидную пленку, предохраняющую электрод от разрушения. Электроды — это расходный материал плазмореза, частота их замены зависит от интенсивности работы, вида и толщины обрабатываемых материалов.

Сопло плазмотрона формирует поток плазмы. Поэтому от его длины и конфигурации зависит и скорость плазменной дуги, и качество кромок разрезанных деталей. Сопло также является расходным элементом, требующим периодической замены.

Компрессор — источник сжатого воздуха, подаваемого в плазмотрон с необходимым уровнем давления.

Источник питания, компрессор и плазмотрон в единое устройство соединяют соответствующие шланги и кабели.

Как это работает?

При включении источника тока между катодом и анодом в сопле плазмотрона возникает электрическая дуга. Одновременно с этим от компрессора нагнетается сжатый воздух. Механизм завихрения, расположенный в плазмотроне, направляет его в сопло. Войдя в электрическую дугу, воздушный поток ионизируется и превращается в плазму. Проход через сопло увеличивает температуру и скорость плазменной дуги до сверхвысоких показателей, что позволяет легко и быстро разрезать или сварить любой материал.

Возникшая при включении устройства дуга называется дежурной — она поддерживает устройство в режиме активации. При поднесении плазмотрона к поверхности обрабатываемого изделия дуга замыкается между электродом и металлом и становится режущей. Ею и осуществляют резку. За счет высокой температуры и скорости процесс происходит быстро, разрез получается ровный, а кромки разрезанных деталей аккуратными.

Ею и осуществляют резку. За счет высокой температуры и скорости процесс происходит быстро, разрез получается ровный, а кромки разрезанных деталей аккуратными.

Если плазмотрон отвести в сторону, дуга опять будет гореть в дежурном режиме. При необходимости продолжить резку нужно снова установить контакт с поверхностью изделия. По окончании работы дуга гасится нажатием кнопки, но из плазмотрона еще некоторое время идет струя воздуха, охлаждающая рабочие элементы внутри сопла.

Так процесс выглядит в общих чертах. Но в разных моделях плазморезов могут быть свои особенности (способ поджига дуги, охлаждение и пр.). Рассмотрим эти нюансы далее.

Виды плазморезов

Устройства для плазменной обработки прежде всего можно разделить по главному признаку — способу управления. Получим две основные группы:

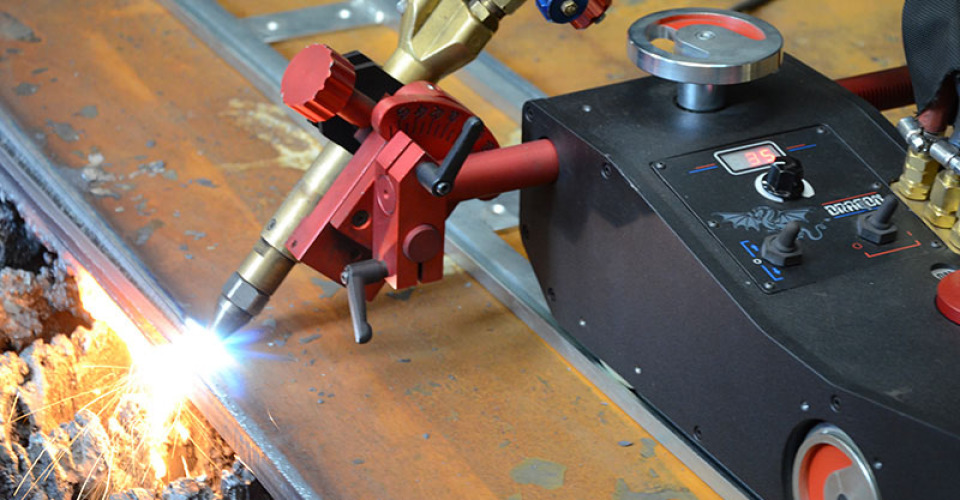

- Ручные. В устройствах этого типа мастер действует плазмотроном вручную: держит резак на весу и ведет его по намеченному контуру.

Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %.

Ручные плазморезы компактны и мобильны. Разные модели таких аппаратов будут уместны на небольшом производстве или в мастерской. Продолжительность включения аппаратов ручной резки зависит от мощности и типа охлаждения. Она может составлять от 40 до 80 %. - Автоматизированные устройства плазменной резки представляют собой станки с числовым программным управлением (ЧПУ). Это крупногабаритное стационарное оборудование, применяемое в условиях высокотехнологичного производства. Работа устройства осуществляется по заданной программе и требует только контроля оператора. Автоматизированные станки снабжены водоохлаждающим механизмом, поэтому продолжительность их включения составляет 100 %.

Основные параметры плазмореза

Сила тока — показатель, от которого напрямую зависят возможности плазмореза. Чем выше сила тока, тем сильнее будет плазменная дуга. Этим определяется, материал какой толщины будет доступен для обработки:

- Микроплазменные аппараты выдают ток до 25 А.

Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов.

Диаметр сопла в этих устройствах составляет меньше 3 мм. Такое оборудование применяют для высокоточной сварки и резки тонких материалов. - Плазморезы, работающие на токах среднего уровня (в диапазоне 50—150 А), применяют для сварки и резки разных видов металлов. Сила тока у большинства моделей регулируется в соответствии с толщиной материала. Некоторые аппараты имеют режим малых токовых значений.

- Оборудование, генерирующее ток свыше 150 А. Это, в основном, станки-плазморезы с ЧПУ, используемые в промышленном производстве.

Тип газа также влияет на функциональный диапазон плазмореза. По этому фактору можно выделить два типа аппаратов:

- Плазморезы, работающие на сжатом воздухе. Это основная линейка ручных устройств бытового и полупрофессионального класса. Их главными достоинствами является простота управления, доступность расходных материалов, ремонтопригодность и универсальность.

- Станки для плазменной сварки и резки, работающие на аргоне, кислороде, азоте или их смесях.

Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Такие устройства, как правило, работают в условиях крупного производства, так как предназначены для более сложных видов обработки разных по фактуре и толщине материалов.

Не менее важен и способ возбуждения режущей дуги:

- Контактный способ предусмотрен в инверторных плазморезах бытового класса. Для поджига дуги нужно коснуться плазморезом обрабатываемой поверхности. Такое устройство отличается конструктивной простотой, но придется смириться с появлением окалины на сопле.

- В плазморезах с пневматическим типом поджига дуга образуется в момент подачи газа, без контакта с обрабатываемой поверхностью. Такой механизм максимально удобен при выполнении коротких резов. Он повышает производительность процесса и защищает сопло от быстрого износа.

- Аппараты, в которых дуга возбуждается за счет высокочастотного импульса между катодом и анодом в сопле плазмотрона. Такой поджиг обеспечивается осциллятором. Дежурная дуга переходит в режущий режим автоматически при поднесении плазмотрона к поверхности изделия.

В этом случае на поверхности не остается следов механического контакта.

В этом случае на поверхности не остается следов механического контакта.

Тип охлаждения — параметр, от которого зависит интенсивность и продолжительность работы плазмореза.

Воздушный тип охлаждения характерен для бытового и полупрофессионального оборудования. Такие аппараты снабжены встроенным вентилятором. Для охлаждения рабочих узлов механизма требуются периодические перерывы. Продолжительность непрерывной работы будет зависеть от мощности конкретной модели и интенсивности нагрузки.

Системой жидкостного охлаждения оснащаются более мощные аппараты, чаще всего промышленного класса. Для этого используется смесь дистиллированной воды с этиловым спиртом, циркулирующая по специальным каналам. Такое оборудование практически не имеет ограничений по продолжительности непрерывной работы.

Вид компрессора. Плазморезы бытового класса могут иметь встроенный компрессор. Такие модели не обладают большой мощностью, но они наиболее мобильны и вполне справляются с нагрузкой в небольшой мастерской. Плазморезы, предназначенные для постоянной продолжительной работы, оснащаются внешним компрессором. При выборе такого оборудования нужно иметь в виду возможности пневматической системы рабочего помещения.

Плазморезы, предназначенные для постоянной продолжительной работы, оснащаются внешним компрессором. При выборе такого оборудования нужно иметь в виду возможности пневматической системы рабочего помещения.

Заключение

В этой статье мы разобрали, что такое плазморез и для чего он применяется. С помощью этих устройств осуществляют крой листовой стали, а сверхвысокая температура дуги позволяет резать даже жаропрочные сплавы из никеля, молибдена и титана. Плазменным резаком можно прожигать фигурные отверстия и формировать края изделий.

Такая техника пригодится в самых разных областях как для промышленного, так и для бытового применения. Получить больше информации по конкретным моделям, ответы на интересующие вопросы и купить плазморез по выгодной цене можно в нашем розничном зале или интернет-магазине geon.ru.

Настройка аппарата плазменной резки. Статья

Плазменная резка. Основные настройки перед началом работы.

Плазма, которую производит комплекс для воздушно-плазменной резки, это ионизированный и нагретый воздух, который перешел в четвертое агрегатное состояние и стал проводником электрического тока. Температура плазмы составляет почти 30000 градусов. Столб плазмы расплавляет металл и выдувает его из зоны резки. Плазморезы широко применяются во всех отраслях машиностроения, при монтажных или демонтажных работах, во время ремонта разнообразного оборудования и в частном хозяйстве.

В отличие от ручного инструмента, плазморез значительно быстрее позволяет выполнить резку и, кроме того, кромки детали в большинстве случаев не требуют дополнительной обработки. Линия реза может быть любой конфигурации, что делает плазморез универсальным инструментом.

Для понимания схемы правильной настройки комплекса для воздушно-плазменной резки (плазмореза) сначала определимся с основными компонентами:

Источник питания — вырабатывает ток резки с штыковой вольт-амперной характеристикой. Может быть трансформаторным или инверторным, с контактным или бесконтактным поджигом дуги, промышленным (подключается к трехфазной сети питания 380В) или бытовым (подключается к однофазной сети питания 220В).

Может быть трансформаторным или инверторным, с контактным или бесконтактным поджигом дуги, промышленным (подключается к трехфазной сети питания 380В) или бытовым (подключается к однофазной сети питания 220В).

Плазмотрон — резак в котором формируется плазменная дуга и которым непосредственно оперирует специалист при выполнении работы. Основные компоненты плазмотрона – это сопло, благодаря которому можно управлять формой плазменного потока, и электрод;

Компрессор — необходим для подачи сжатого воздуха в систему.

Программу настройки плазмореза при ручной резке рассмотрим на примере оборудования JASIC CUT-100 (L204) с использованием ручного плазмотрона P-80. JASIC CUT-100 (L204) относится к промышленному инверторному оборудованию, подключается к трехфазной сети питания и имеет бесконтактное зажигание дуги.

Смонтируйте оборудование таким образом, чтобы на расстоянии не менее 0,5 м от задней и передней панели не было предметов, затрудняющих циркуляцию воздуха и доступ к органам управления.

Отрегулируйте на источнике питания ток резки, пользуясь эмпирической зависимостью: 3-4 Ампера на миллиметр толщины детали из черного металла, и 7-8 Ампер на миллиметр толщины детали из коррозионностойкой стали (нержавейки). Итак, тока резки величиной 80 Ампер будет достаточно для качественной резки углеродистой стали толщиной 20 мм.

Проверьте правильность выбора диаметра (в миллиметрах) выходного отверстия сопла на плазмотроне в зависимости от тока резки:

1.1 мм — до 40 Ампер;

1.3 мм — от 30 до 60 Ампер;

1.5 мм — от 50 до 80 Ампер;

1.7 мм — от 70 до 100 Ампер;

Отрегулируйте рабочее давление воздуха — включите подачу воздуха путем нажатия кнопки на плазмотроне на плазмотроне, во время вытока воздуха через сопло, установите значение 0,5 МПа на манометра, расположенном на источнике питания плазмореза. Качество подготовленного воздуха и его давление напрямую влияют на качество резки и долговечность работы расходных части плазмотрона, поскольку воздух обеспечивает не только непосредственно горение дуги и выдувание расплавленного металла, а также выполняет функцию охлаждения плазмотрона. Воздух перед подачей в тракт плазмореза, нужно очистить от пыли, масла, а также осушить. Чтобы достичь оптимального результата, воздух должен соответствовать требованиям ISO 8573-1: 2010 Class 1.2.2.

Воздух перед подачей в тракт плазмореза, нужно очистить от пыли, масла, а также осушить. Чтобы достичь оптимального результата, воздух должен соответствовать требованиям ISO 8573-1: 2010 Class 1.2.2.

Выберите нужный режим работы оборудования два (2Т) или четыре (4Т) такта. В режиме 2Т при нажатии кнопки на плазмотроне пилотная/режущая дуга зажигается, а при ее отпускании — гаснет. В режиме 4Т оборудование продолжает работать после отпускания кнопки на плазмотроне. Если повторно нажать кнопку на плазмотроне в режиме 4Т, оборудование переходит в состояние затухания дуги.

Настройка плазмореза с ЧПУ отличается только необходимостью выбора режима работы 2Т, все остальные настройки такие же, как и при ручной резке. При использовании машины с ЧПУ кнопка управления на плазмотроне не используется, управление работой источника питания происходит с пульта машины ЧПУ.

Кроме силы тока, давления воздуха и диаметра выходного отверстия сопла, качество кромок деталей также зависит от скорости перемещения плазмотрона. Резку необходимо проводить со скоростью, которая не позволит потоку искр попадать на сопло и изолирующую втулку плазмотрона. Слишком медленная скорость влечет возникновение грата с обратной стороны детали, широкой зоны резки и перегрева детали, а высокая скорость не позволит прорезать металл насквозь. Скорость резки всегда подбирается эмпирически для каждого случая отдельно.

Резку необходимо проводить со скоростью, которая не позволит потоку искр попадать на сопло и изолирующую втулку плазмотрона. Слишком медленная скорость влечет возникновение грата с обратной стороны детали, широкой зоны резки и перегрева детали, а высокая скорость не позволит прорезать металл насквозь. Скорость резки всегда подбирается эмпирически для каждого случая отдельно.

Как выбрать плазменный резак – Baker’s Gas & Welding Supplies, Inc.

Плазменный резак режет металл, пропуская воздух или инертный газ через плазменную горелку, зажигая электрическую дугу, а затем пропуская плазму через наконечник резака для резки металл. Дуга плазменной резки может достигать температуры 45 000 градусов по Фаренгейту и обеспечивает один из самых быстрых способов резки металла.

Плазменные резаки имеют переключатель включения/выключения и настройку силы тока, которая определяет, сколько энергии необходимо для резки. При условии, что мощность плазменного резака достаточна для разрезания металлической заготовки, плазма часто является очень безопасным, эффективным и чистым способом резки металла.

Хотя многие упоминают о преимуществах плазменной резки по сравнению с газокислородной резкой, плазменная резка требует значительных предварительных инвестиций. Хотя плазменный резак, безусловно, окупится в долгосрочной перспективе благодаря своей скорости и низким эксплуатационным расходам, если вам нужно резать много металла, выбор правильного плазменного резака для нужд вашего бизнеса или домашней мастерской может быть сложной задачей.

В следующем руководстве представлены некоторые основные факторы, которые следует учитывать при покупке плазменного резака, а также несколько полезных ссылок на веб-сайт Baker, где вы можете узнать больше о плазменных резаках и связанных с ними продуктах.

Подберите плазменный резак для своей работы

Как и при покупке сварочного аппарата, тип плазменного резака, который вы выберете, будет определяться видом выполняемой вами работы. В отличие от газокислородной резки, плазменная резка способна резать практически любой металл. Поэтому при выборе плазменного резака основное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать, пытаясь подобрать плазменный резак для своей работы:

Поэтому при выборе плазменного резака основное внимание уделяется толщине и количеству металла, который вы планируете резать. Ниже приведены некоторые ключевые вопросы, которые следует задать, пытаясь подобрать плазменный резак для своей работы:

- Вы режете толстый металл?

- Как часто вы будете использовать свой плазменный резак?

- Вам нужен переносной блок?

- Готовы ли вы приспособить свои розетки к вашему резаку?

- У вас есть генератор, который вы планируете использовать с плазменным резаком?

- Будет ли ваш электрический ток колебаться?

Когда вы просматриваете варианты плазменного резака, эти вопросы сужают ваш выбор. Хотя определенные устройства будут выделяться для ваших конкретных потребностей, вполне вероятно, что выбор между брендами будет сводиться к тому, к чему вы привыкли или что вам рекомендуют. Основное различие между брендами заключается в том, что стандартная функция одного производителя может быть дополнительной на машине другого бренда.

Существуют также комбинированные устройства, включающие плазменный резак с стержнем и сварочный аппарат TIG. Если вам просто нужен плазменный резак для нерегулярной работы, это может быть отличным вариантом, если вы сможете найти устройство, которое соответствует вашим потребностям в сварке TIG или дуговой сварке.

Если вы решите присмотреться к легкому портативному устройству, работающему от генератора, ищите устройство, способное справиться с колебаниями мощности генератора.

Обзор плазменных резаков

Выбор выходной мощности плазменного резака

Выходная мощность плазменного резака определяет, что он может резать. Например, выходная мощность 12 ампер станка на 120 В сможет разрезать большую часть металла толщиной 1/8 дюйма, а выходная мощность 60 ампер станка на 230 В сможет разрезать большинство металлов толщиной 7/8 дюйма. .

Также доступны инверторные плазменные резаки, которые обеспечивают высокую мощность резки, но при этом весят намного меньше, чем обычные резаки с такой же производительностью.

Выбор скорости резки плазменной резки

Скорость резки для плазменных резаков обычно указывается в дюймах в минуту (IPM). Ваш рабочий процесс и приоритеты будут определять, что вам нужно, но имейте в виду, что, хотя два плазменных резака могут разрезать металл толщиной 1/2 дюйма, один может разрезать металл за минуту, в то время как другой может занять столько же времени. до четырех или пяти, если у него медленная скорость резки. Выбор машины с правильной скоростью резки может стать решающим фактором между разумными инвестициями и падением вашей производительности.

Выбор рабочего цикла плазменного резака

Рабочий цикл плазменного резака — это количество времени, в течение которого он может непрерывно работать в течение десяти минут, прежде чем ему потребуется охлаждение. Пятиминутный рабочий цикл означает, что плазменный резак может работать в течение пяти минут, прежде чем ему потребуется пять минут для охлаждения. Если машина работает с меньшей мощностью, рабочий цикл может увеличиться, хотя чрезмерно жаркие условия эксплуатации могут сократить его. Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Использование машины за пределами ее рабочего цикла приведет к ее перегреву.

Более длительный рабочий цикл идеально подходит для выполнения длинных или глубоких резов на больших кусках металла, а более короткий рабочий цикл идеален для домашней мастерской, где регулярно выполняется серия мелких резов.

Правильный выбор резака для плазменной резки

Существует два распространенных типа плазменных резаков. Наиболее распространены факелы высокочастотных пусковых систем, создающих искру с помощью высоковольтного трансформатора, конденсаторов и искрового разрядника. Преимущество высокочастотных горелок состоит в том, что в них не используются движущиеся части, и поэтому они достаточно надежны. Тем не менее, они требуют периодического обслуживания и могут создавать электрические помехи, которые могут мешать компьютерам и другому находящемуся поблизости электрическому оборудованию в вашем офисе, магазине или дома.

Другим вариантом является контактная пусковая горелка, в которой используется подвижный электрод или сопло для получения искры, которая зажигает вспомогательную дугу. Этот тип горелки не создает помех другим электрическим элементам и включается мгновенно без цикла предварительной подачи.

Этот тип горелки не создает помех другим электрическим элементам и включается мгновенно без цикла предварительной подачи.

Отличным свойством резака, которое можно исследовать, является защитный экран, который крепится к чаше резака и удерживает наконечник на идеальном расстоянии от 1/16 до 1/8 дюйма от разрезаемого металла — это расстояние известно. как «отстань». Горелка может работать на полную мощность с постоянным зазором. Расстояние зазора зависит от толщины металла и силы тока, используемой для его резки, при этом при резке с низкой силой тока требуется минимальное расстояние зазора или его отсутствие.

Если вы планируете работать с тонким металлом, вам, скорее всего, понадобится только горелка с одним потоком, которая работает с ограниченной силой тока и не требует дополнительного потока защитного газа для охлаждения горелки. Для крупных операций по резке или пользователей, планирующих резку толстого металла, двухпоточная горелка с защитным газом позволит резать более толстый металл при высокой силе тока.

Независимо от того, как горелка зажигает плазменную дугу или использует защитный экран, выберите конструкцию горелки, которая хорошо ложится в вашу руку, особенно если вы планируете использовать ее в течение длительного периода времени.

Выбор расходных материалов для плазменного резака

После первоначальной покупки плазменного резака наиболее важными текущими расходами будут режущие наконечники и электроды. Поэтому, прежде чем брать в руки плазменный резак, узнайте как можно больше о том, насколько быстро ваш станок будет использовать эти предметы. Поврежденный наконечник из-за неправильной техники или изношенный электрод либо снизят скорость резки, либо снизят качество разрезов, поэтому часто рекомендуется менять наконечник и электрод вместе, чтобы достичь наилучших результатов резки.

Дэвид Кук из The Fabricator предлагает следующее уравнение для определения текущей стоимости блоков плазменной резки:

«Стоимость расходных материалов или общая стоимость расходных материалов, деленная на срок службы расходных материалов в часах дуги в час, является наиболее полезное измерение Например, если стоимость сопла составляет 4 доллара США, стоимость электрода составляет 6 долларов США, а вместе комплект длится 2,5 дуговых часа, то стоимость в час, или CPH, составляет (4 доллара США + 6 долларов США) / 2,5 = 4 доллара».

Что еще следует учитывать при выборе плазменного резака

Как и в случае любого крупного оборудования, важно протестировать плазменный резак или, по крайней мере, убедиться, что продавец предлагает надлежащую политику возврата, если резак не соответствует своим обещаниям. Кроме того, надежная гарантия гарантирует, что ваши инвестиции в новую режущую систему будут надежными в долгосрочной перспективе.

Как работают плазменные резаки?

Отправленный: Южные Продажи Машинного Изготовления | Опубликовано: 24 января 2020 г.

Plasma & Burning Tables

Плазменная резка — термический метод резки и травления металлов. Это один из новейших способов резки этих материалов. Плазменная резка существует всего несколько десятилетий, а прецизионная плазменная резка (Hi-Def или Fine Plasma) — около 15-20 лет. До этого метода кислородно-топливная резка часто использовалась при резке. В этом более старом методе для резки материалов используется кислород, ацетилен, а затем и пропан. Плазменная резка превзошла кислородно-топливную по полезности, потому что она может прорезать до шести дюймов материала за один раз и при этом точно резать более тонкие материалы с очень небольшими изменениями, хотя для кислородно-топливных систем все еще есть применение.

Плазменная резка превзошла кислородно-топливную по полезности, потому что она может прорезать до шести дюймов материала за один раз и при этом точно резать более тонкие материалы с очень небольшими изменениями, хотя для кислородно-топливных систем все еще есть применение.

Зачем использовать машину плазменной резки?

Станки плазменной резки намного эффективнее других методов обработки металла. Плазменная резка была первоначально разработана в 1960-х годах, но потребовалось много лет, чтобы превратиться в процесс точной резки, который мы знаем сегодня. Это процесс, в котором используется температура для резки или, скорее, испарения металлов. Механика технологии плазменной резки проста на бумаге; Газ или газы проталкиваются через очень маленькое отверстие в горелке с очень высокой скоростью, тогда как при этом к газам прикладывается ток. Этот процесс обеспечивает тонкий поток плазмы, который режет с очень четкими краями. Родственный процесс, кислородно-топливная горелка, работает намного медленнее, а разрезы не такие чистые.

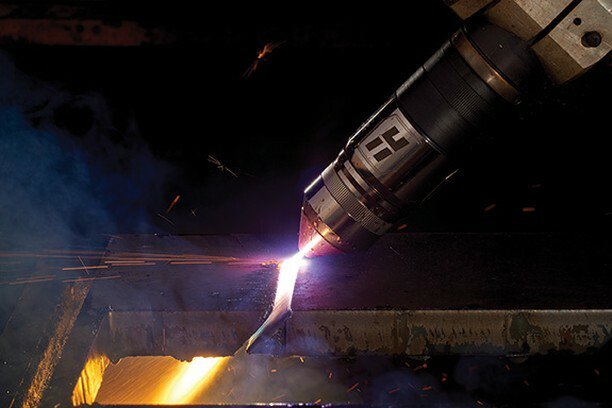

К концу 1990-х годов плазменные резаки и технологии стали еще лучше. Технологии продвинулись так, что стала возможной тонкая плазменная резка или резка «высокой четкости». Эти тонкие инструменты для плазменной резки, в отличие от своих более простых собратьев, не являются ручными, они присоединены к более крупным системам прецизионного движения, чтобы добиться идеальной отделки и точности, на которые они способны. Их часто называют плазменными резаками с числовым программным управлением (или ЧПУ). Это инструменты, которые обеспечивают высокую точность. Они также требуют точного контроля и калибровки. Эти тонкие плазменные резаки предлагают отличный способ изготовления сложных деталей.

Основы плазменной резки

Плазменные резаки используют несколько различных типов газа для резки материалов. В этом процессе можно использовать кислород, азот, аргон и даже воздух цеха. Конечно, в процессе используется не только воздух. Воздух должен удерживаться и проходить через крошечное отверстие, поскольку через него проходит ток. Этот процесс называется плазменной резкой, а не воздушной резкой, потому что, когда температура становится достаточно высокой, материя переходит в новое состояние — состояние плазмы. Важна и электрическая природа процесса. Когда наэлектризованная дуга, создаваемая горелкой, вступает в контакт с металлом, создается полная цепь. Вещество находится при высокой температуре и движется с большой скоростью. Этой плазме легко резать металлические материалы. В дополнение к газу, который превращается в плазму, в этих горелках есть еще и защитный газ. Этот газ также вытесняется через узкое сопло. Он называется защитным газом, потому что он защищает готовый разрез.

Этот процесс называется плазменной резкой, а не воздушной резкой, потому что, когда температура становится достаточно высокой, материя переходит в новое состояние — состояние плазмы. Важна и электрическая природа процесса. Когда наэлектризованная дуга, создаваемая горелкой, вступает в контакт с металлом, создается полная цепь. Вещество находится при высокой температуре и движется с большой скоростью. Этой плазме легко резать металлические материалы. В дополнение к газу, который превращается в плазму, в этих горелках есть еще и защитный газ. Этот газ также вытесняется через узкое сопло. Он называется защитным газом, потому что он защищает готовый разрез.

Работа с плазменным резаком

Современные ручные плазменные резаки часто имеют систему вспомогательной дуги. Это означает, что для создания плазмы между электродом и соплом используется дуга. Таким образом, плазма доступна до того, как произойдет перенос дуги на металл. Это улучшение по сравнению с более ранней технологией ручной плазменной резки. Завихряющее кольцо заставляет поток плазмы быстро вращаться на выходе из резака, обеспечивая более плотный и равномерный поток. Резка на станках с ЧПУ сегодня выполняется полностью с помощью компьютера, без необходимости прикасаться к материалам. Предварительно нарисованная форма загружается в станок, а затем создается траектория движения инструмента, которой следует станок при включении плазменной горелки. Ранние версии режущих плоттеров с числовым программным управлением требовали своего рода системы перфокарт или перфолент. Сегодня все это делается путем размещения изображений на экране, и в эти системы можно вводить очень мелкие детали, включая скорость, паузы и другие функции.

Завихряющее кольцо заставляет поток плазмы быстро вращаться на выходе из резака, обеспечивая более плотный и равномерный поток. Резка на станках с ЧПУ сегодня выполняется полностью с помощью компьютера, без необходимости прикасаться к материалам. Предварительно нарисованная форма загружается в станок, а затем создается траектория движения инструмента, которой следует станок при включении плазменной горелки. Ранние версии режущих плоттеров с числовым программным управлением требовали своего рода системы перфокарт или перфолент. Сегодня все это делается путем размещения изображений на экране, и в эти системы можно вводить очень мелкие детали, включая скорость, паузы и другие функции.

Компания Southern Fabricating Machinery Sales, Inc. является экспертом в области плазменной резки и производства металлов. Вы можете узнать больше о плазменной резке, перейдя по ссылке ниже, или купить плазменный стол прямо сейчас, перейдя по предоставленной ссылке. Позвоните нам сегодня по номеру 1-813-444-4555, чтобы получить помощь с вашей заявкой или выбрать подходящую плазменную систему для ваших нужд, или посетите нас в Интернете по адресу www.