Расчет подачи фрезы на зуб: Подача на зуб при фрезеровании

Содержание

Подача на зуб и минутная подача: коротко о простом

Виктор, подача на зуб для Вашей нестинговой фрезы составляет 0,29 мм, или 20000 / (23000 * 3). Да, это много, но не настолько, чтобы быть нереалистичным для фрезы диаметром 20 мм, оптимизированной под нестинг. Для фрезы Z 1+1 диаметром 12 мм у Вас получается подача 0,27 мм/зуб, или 6200 / (23000 * 1). Много это или нет для этой фрезы, никто не знает — надо резать и смотреть.

Формула не может однозначно ответить на вопрос, как именно надо резать. Она существует только для того, чтобы контролировать процесс подбора режима, — особенно, если производитель не заявляет оптимальной подачи на зуб (а она определяется задним углом лезвия). Начиная с умеренно малых значений подачи, осознанно доводите до такого, который всех устраивает и не ломает фрезу. Просто логичнее начинать с подачи, которая гарантированно не сломает инструмент сразу, чем рубить на максимуме с первого захода. Вот и вся немалая помощь от формул.

Дмитрий Мирошниченко

15 Ноя 2019, 14:53

Несколько дней уже борюсь с этими формулами, но не могу найти правильного ответа все же таки. Мы работаем с алмазным инструментом и используем Nesting, так там фреза алмазная 12мм диаметра z3+3(3х зубая) на оборотах 23000мм/мин использует подачу 20м/мин.(20000мм/мин). При этом превосходно себя чувствует. По формулам, которые везде указаны скорость подачи выходит 11м/мин с копейками. Как тогда считать все это дело? У меня сейчас фреза есть 20мм диаметра z1+1(1 зуб), рассчитываю по формулам, ну вроде как логично, на оборотах 23000 выдает 6.2м/мин, но уже сомнения появились по поводу правильности формулы. Она не такая уж и универсальная. При этом даже не знаю какой бы туда коэффициент подсунуть, чтобы все сошлось.

Виктор

14 Ноя 2019, 13:28

Николай, фанеру можно резать любым инструментом из соответствующего раздела на сайте: https://freza. club/frezy-dlya-chpu/po-fanere/. Диаметр фрезы обычно выбирается в диапазоне 0,3-1 части от толщины материала. Режимы на каждом станке разные, зависят от многих факторов. В целом, диапазон подач по фанере часто лежит в пределах 0,1-0,25 мм/зуб. Чтобы правильно выставить частоту вращения шпинделя, обратитесь к этому материалу: https://freza.club/stati/kak-vybrat-chastotu-vrascheniya-shpindelya/.

club/frezy-dlya-chpu/po-fanere/. Диаметр фрезы обычно выбирается в диапазоне 0,3-1 части от толщины материала. Режимы на каждом станке разные, зависят от многих факторов. В целом, диапазон подач по фанере часто лежит в пределах 0,1-0,25 мм/зуб. Чтобы правильно выставить частоту вращения шпинделя, обратитесь к этому материалу: https://freza.club/stati/kak-vybrat-chastotu-vrascheniya-shpindelya/.

Дмитрий Мирошниченко

27 Мар 2019, 11:32

Что касается фрезы 63-610, то все режимы, которые даёт производитель, указаны на странице инструмента: https://freza.club/frezy/onsrud-63-610/. Там нет режимов для алюминиевых композитных панелей, поэтому рекомендовать ничего не могу. Скажу только, что эти панели режут только в путь почти любой фрезой. Подачи часто выставляют в 2-4 раза выше 3-х тысяч мм/мин с оборотами, близкими к максимальным для диаметра. Материал редко доставляет проблемы, надо экспериментировать на своём станке, со своими панелями, чтобы придти к оптимальному режиму.

Материал редко доставляет проблемы, надо экспериментировать на своём станке, со своими панелями, чтобы придти к оптимальному режиму.

Дмитрий Мирошниченко

27 Мар 2019, 11:20

Добрый день подскажите пожалуйста каким инструментом и на каких режимах надо резать фанеру 18 мм

николай

10 Дек 2018, 07:11

фреза 63-610 для этой фрезы какой оптимальной скорость резания алюкобонда

Рассом

05 Апр 2018, 11:58

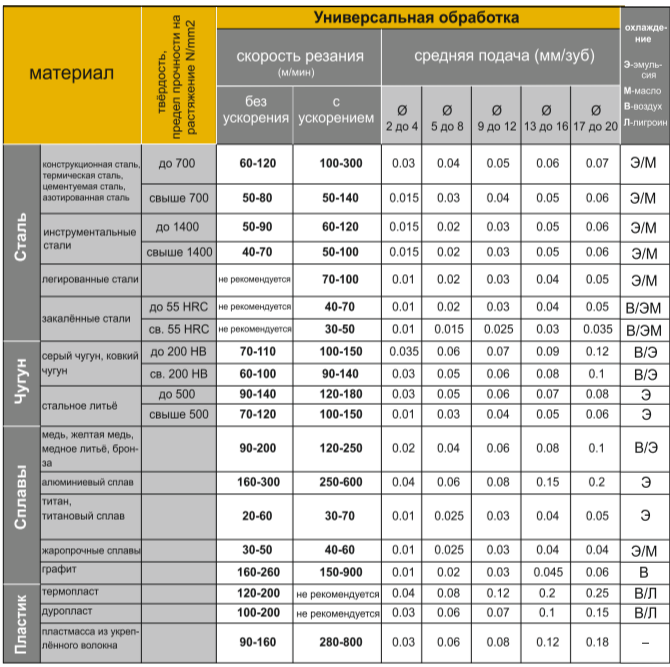

Выбор параметров обработки неметаллических материалов

Сразу оговоримся, в данной статье речь будет идти о работе на ЧПУ станках.

Определимся с терминологией:

- Скорость вращения шпинделя – скорость вращения режущего инструмента в оборотах в минуту

- Подача — скорость перемещения инструмента (мм/мин или м/мин).

- Подача на зуб — толщина снимаемого материала одним зубом за один оборот.

Большинство современных шпинделей по паспорту способны работать на скоростях до 24000 оборотов в минуту, иногда и более. Если на Вашем станке установлен качественный шпиндель, в соответствии паспортных и фактических характеристик которого Вы уверены, смело используйте весь диапазон оборотов. Обладателям китайских шпинделей рекомендуем не превышать скорость 18000 оборотов в минуту. Это может сильно сократить срок его жизни.

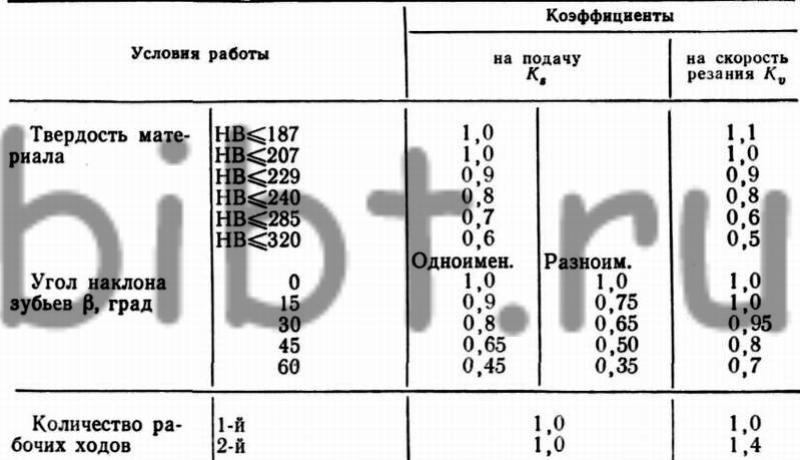

Скорость подачи зависит от множества факторов, включая мощность и жесткость станка, крепление детали, мощность шпинделя, глубину резания, остроту режущего инструмента, тип фрезы, а также обрабатываемый материал. Поэтому универсальных параметров для всех случаев жизни быть не может. Однако, хорошей отправной точкой является параметр подача на зуб. Рекомендуемые параметры подачи на зуб для различных материалов будут приведены ниже.

Однако, хорошей отправной точкой является параметр подача на зуб. Рекомендуемые параметры подачи на зуб для различных материалов будут приведены ниже.

Обычно обороты шпинделя фиксируют на уровне 18000-24000 об/мин и регулируют подачу.

Расчет подач и скоростей

Основной показатель при определении скорости подачи – это подача на зуб.

Подача на зуб * Число зубьев * Скорость шпинделя = Скорость подачи

Приведем для примера расчет подачи при работе по фанере фрезой Ф6 мм Z2 с позитивной спиралью и подачей на зуб 0,08мм.

0,08мм * 2 *18000 = 2 880 мм/мин (2,88 м/мин)

Соблюдение подачи на зуб крайне важно. Фреза должна давать стружку, а не пыль. Комбинация высокой скорости вращения шпинделя и недостаточной подачи является типичной ошибкой, приводящей обычно к перегреву инструмента. Помните, крупная стружка способна отводить больше тепла из зоны резания.

Температура фрезы является хорошим индикатором. Дайте фрезе поработать. Остановите шпиндель и попробуйте инструмент на ощупь. Он должен быть теплым, может быть, немного горячим, но он не должен жечь. Если он слишком горячий, увеличьте скорость подачи или уменьшите скорость вращения шпинделя.

Он должен быть теплым, может быть, немного горячим, но он не должен жечь. Если он слишком горячий, увеличьте скорость подачи или уменьшите скорость вращения шпинделя.

Еще раз хотели бы подчеркнуть, что именно подача на зуб является определяющей.

Рассчитаем подачу при работе по фанере фрезой Ф12 мм Z3 с позитивной спиралью и подачей на зуб 0,15мм.

0,15мм * 3 * 18000 = 8 100 мм/мин (8,1 м/мин)

При этом предположим, что технические возможности Вашего станка ограничены скоростью подачи 20 м/мин. В этом случае необходимо уменьшить обороты шпинделя, сохранив подачу на зуб.

Ниже приведены типовые параметры подачи на зуб для разных диаметров фрез и типов материалов:

|

Диаметр

|

Твердая

|

Мягкая

|

МДФ/ДСП

|

Мягкие

|

Жесткие

|

Алюминий

|

|

фрезы

|

древесина

|

древесина

|

пластики

|

пластики

| ||

|

|

или фанера

|

|

| |||

|

3 мм

|

0,02-0,04

|

0,03-0,04

|

0,03-0,05

|

0,03-0,04

|

0,04-0,06

|

0,01-0,03

|

|

6мм

|

0,07-0,08

|

0,08-0,1

|

0,1-0,12

|

0,06-0,09

|

0,07-0,09

|

0,02-0,04

|

|

10 мм

|

0,11-0,13

|

0,12-0,15

|

0,15-0,17

|

0,06-0,09

|

0,07-0,09

|

0,03-0,06

|

|

12 и более мм

|

0,14-0,15

|

0,15-0,17

|

0,18-0,2

|

0,07-0,1

|

0,09-0,12

|

0,06-0,07

|

Данные значения приведены для стандартных чистовых фрез в выбросом стружки вверх, отличающихся наилучшим стружкоотведением. При выборе других типов фрез сокращайте подачи. С различными типами фрез, Вы можете ознакомиться здесь.

При выборе других типов фрез сокращайте подачи. С различными типами фрез, Вы можете ознакомиться здесь.

Рекомендуем Вам установить для начала скорость подачи на уровне 50% от расчетной и увеличивать ее постепенно. Не слишком увлекайтесь цифрами, используйте свой здравый смысл и доверяйте своей интуиции и слуху.

Помимо определения скорости подачи Вам необходимо установить величину съема. От глубины резания зависит качество поверхности и срок жизни фрезы. За базу можно взять эмпирическое правило — съем равен диаметру инструмента. Однако это правило является только базой, от которой можно начать оптимизировать параметры обработки. Необходимо понимать, что при многопроходной обработке основной износ приходится на конец фрезы. Более глубокое погружение позволяет задействовать всю рабочую часть и увеличивает срок службы инструмента. Но обратной стороной является увеличение нагрузки на фрезу и возможная ее поломка.

Формулы торцевого фрезерования | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для торцевого фрезерования. Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

Цифры, полученные в результате расчета, приведены только для справки. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

- Скорость резания (vc)

- Подача на зуб (f)

- Подача стола (Vf)

- Время обработки (Tc)

- Полезная мощность (ПК)

- Кс Значения

- π (3.14): круговая постоянная

- DC (мм): Диаметр фрезы

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и внешнего диаметра фрезы.

Пример:

Диаметр фрезы (DC) = 100 мм

Скорость шпинделя (n) = 400 мин -1

В этом случае скорость резания (vc) составляет примерно 125,6 м/мин.

- vf (мм/мин): подача стола в минуту

- z: Количество зубьев

- n (мин.

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)

-1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи на зуб из таблицы подачи в минуту (подачи), количества зубьев и скорости шпинделя.

Пример:

Подача стола в минуту (vf) = 450 мм/мин

Количество зубьев (z) = 10

Скорость шпинделя (n) = 600 мин -1

В этом случае подача на зуб (f) составляет 0,075 мм/т.

- fz (мм/зуб): подача на зуб

- z: Количество зубьев

- n (мин. -1 ): Скорость шпинделя (скорость подачи fr = zxfz)

- памятка

Эта формула используется для расчета подачи стола в минуту (подачи) исходя из подачи на зуб, количества зубьев и скорости вращения шпинделя.

Пример:

Подача на зуб (fz) = 0,2 мм/зуб

Количество зубьев (z) = 8

Скорость вращения шпинделя (n) = 600 мин -1

В этом случае скорость подачи стола составляет 960 мм/зуб. мин.

мин.

- L (мм): общая длина подачи стола (длина материала (л) + диаметр торцевой фрезы (DC))

- vf (мм/мин): подача стола в минуту

- памятка

Эта формула используется для расчета времени обработки на основании общей длины подачи стола и подачи стола в минуту (подачи).

Пример чистовой обработки блока из чугуна FC200 для получения плоской поверхности:

Ширина = 150 м

Длина = 250 мм

Используемые условия торцевого фрезерования:

Подача на зуб (fz) = 0,35 мм

Количество зубьев (z) = 12

Скорость шпинделя (n) = 200 мин -1

Скорость резания (vc) = 120 м/мин

Диаметр торцевой фрезы (D1) = 220 мм

В данном случае

подача стола в минуту (vf) и общая длина подачи стола (L):

vf = 0,35 × 12 × 200 = 840 мм/мин

L = 350 + 220 = 570 мм

Подставьте эти значения в формулу:

Tc = L ÷ vf

= 570 ÷ 1120

= 0,679 (мин) × 60

= 40,74 (сек)

Время обработки (Tc) составляет примерно 40,74 секунды.

- ap (мм): Глубина резания

- ae (мм): ширина реза

- vf (мм/мин): подача стола в минуту

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности, необходимой для торцевого фрезерования, исходя из глубины и ширины резания, подачи стола в минуту, удельной силы резания и эффективности станка. Пример расчета полезной мощности, необходимой для резки инструментальной стали с:

Глубина резания (ap) = 5 мм

Ширина резания (ae) = 70 мм

Подача стола в минуту (vf) = 300 мм/мин

Другие условия:

Удельная сила резания (Kc) = 1800 МПа

КПД станка (η) = 80% (0,8)

Скорость резания (vc) = 80 м/мин

Диаметр фрезы (DC) = 250 мм

Количество зубьев (z) = 16

В этом случае сначала вы рассчитываете скорость шпинделя (n), а затем подачу на зуб резак (fz).

Скорость шпинделя (n) = 1000・vc ÷ π・D

= (1000 × 80) ÷ (3,14 × 250)

= 101,91 мин -1

Подача на зуб (fz) = vf ÷ (Z × n)

= 300 ÷ (16 × 101,91)

= 0,184 мм/зуб

Подставьте полученное выше в формулу:

Pc = (5 × 70 × 300 × 1800) ÷ (60 × 10 6 × 0,8)

= 3,937 кВт

Полезная мощность, необходимая для торцевого фрезерования (Pc), составляет примерно 3,94 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/зуб) | 0,2 (мм/зуб) | 0,3 (мм/зуб) | 0,4 (мм/зуб) | 0,6 (мм/зуб) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 2200 | 1950 | 1820 | 1700 | 1580 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 1980 | 1800 | 1730 | 1600 | 1570 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 2520 | 2200 | 2040 | 1850 | 1740 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 1980 | 1800 | 1730 | 1700 | 1600 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 2030 | 1800 | 1750 | 1700 | 1580 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 2300 | 2000 | 1880 | 1750 | 1660 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 2750 | 2300 | 2060 | 1800 | 1780 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 2540 | 2250 | 2140 | 2000 | 1800 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 2180 | 2000 | 1860 | 1800 | 1670 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 940 | 2000 | 1800 | 1680 | 1600 | 1500 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352ХБ | 2100 | 1900 | 1760 | 1700 | 1530 |

| Аустенитная нержавеющая сталь (SUS304 и т. д.) | 155ХБ | 2030 | 1970 | 1900 | 1770 | 1710 |

| Литая сталь (SCC и т. д.) | 520 | 2800 | 2500 | 2320 | 2200 | 2040 |

| Твердый чугун | 46HRC | 3000 | 2700 | 2500 | 2400 | 2200 |

| Механитовый чугун (FC350 и т. д.) | 360 | 2180 | 2000 | 1750 | 1600 | 1470 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 1750 | 1400 | 1240 | 1050 | 970 |

| Латунь (C3710 и т. д.) | 500 | 1150 | 950 | 800 | 700 | 630 |

Легкий сплав (Al-Mg, A5005 и т. д.) д.) | 160 | 580 | 480 | 400 | 350 | 320 |

| Легкий сплав (Al-Si, A4032 и т. д.) | 200 | 700 | 600 | 490 | 450 | 390 |

| Легкий сплав (Al-Zn-Mg-Cu, A7075 и др.) | 570 | 880 | 840 | 840 | 810 | 720 |

- Коллекция формул обработки Формулы резки

- Коллекция формул обработки Формулы скорости резания

ИНДЕКС

Понимание уравнений резки | Инжиниринг режущего инструмента

Футов поверхности в минуту, нагрузка на стружку, толщина недеформированной стружки и утоньшение стружки — это привычные термины в цеху. Однако за последние несколько недель несколько происшествий в нашей мастерской заставили меня осознать, что есть много специалистов по металлообработке, которые не понимают этих терминов и расчетов, которые с ними связаны. Независимо от того, работаете ли вы в небольшой ремонтной мастерской или на крупном подрядном предприятии, важно понимать расчеты режущего инструмента и понимать, как их использовать, чтобы добиться значительного повышения эффективности.

Независимо от того, работаете ли вы в небольшой ремонтной мастерской или на крупном подрядном предприятии, важно понимать расчеты режущего инструмента и понимать, как их использовать, чтобы добиться значительного повышения эффективности.

Расчеты скорости резки могут быть самыми важными. Они просты в использовании и, после небольшого пояснения, их легко понять. Скорость резания инструмента выражается в поверхностных футах в минуту (sfm) или поверхностных метрах в минуту (м/мин). Подобно милям в час для автомобиля, sfm — это линейное расстояние, которое режущий инструмент проходит за минуту. Чтобы получить лучшее представление о масштабе, например, 300 футов в минуту преобразуются в 3,4 мили в час.

Инструментальщики рекомендуют скорость резания для различных материалов заготовок. Когда производитель инструментов предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонным футам в минуту. Если инструмент имеет длину окружности (диаметр × π) 12 дюймов, для достижения 100 футов в минуту ему потребуется вращаться со скоростью 100 об/мин.

Если инструмент имеет длину окружности (диаметр × π) 12 дюймов, для достижения 100 футов в минуту ему потребуется вращаться со скоростью 100 об/мин.

Все изображения предоставлены C. Tate

Представьте себе режущий инструмент в виде катящегося кольца или цилиндра. Расстояние, пройденное за один оборот, умноженное на число оборотов в минуту, является его поверхностной скоростью. Если бы круг выше имел диаметр 3,82 дюйма, длина окружности была бы 12 дюймов. В результате каждый оборот будет производить линейное расстояние 1 фут, а скорость шпинделя 100 об/мин будет соответствовать скорости резания 100 футов в минуту.

Следующее уравнение используется для расчета скорости вращения шпинделя: об/мин = фут/мин ÷ диаметр × 3,82, где диаметр — это диаметр режущего инструмента или диаметр детали на токарном станке в дюймах, а 3,82 — константа, полученная в результате алгебраического упрощения. более сложной формулы: об/мин = (кв.м × 12) ÷ (диаметр × π).

Поскольку диаметр инструмента измеряется в дюймах, «футы» в футах в минуту необходимо преобразовать в дюймы, а поскольку в футе 12 дюймов, умножьте футы в футах на 12. Кроме того, длина окружности инструмента находится путем умножения диаметр инструмента на π, или 3,14 для упрощения. Результат: об/мин = (кв.футов в минуту × 12) ÷ (диаметр × π) = (кв.футов в минуту ÷ диаметр) × (12 ÷ π) = (кв.футов в минуту ÷ диаметр) × 3,82.

Кроме того, длина окружности инструмента находится путем умножения диаметр инструмента на π, или 3,14 для упрощения. Результат: об/мин = (кв.футов в минуту × 12) ÷ (диаметр × π) = (кв.футов в минуту ÷ диаметр) × (12 ÷ π) = (кв.футов в минуту ÷ диаметр) × 3,82.

Обратите внимание на вертикальные линии, называемые метками инструмента, на внешней стороне токарной детали. По мере увеличения скорости подачи увеличивается и расстояние между линиями. Толщина стружки примерно равна подаче.

Скорости резания публикуются в фут/мин, поскольку идеальная скорость резания для определенного семейства инструментов теоретически будет одинаковой независимо от размера инструмента. Ожидается, что инженер, программист или машинист рассчитает число оборотов в минуту, необходимое для обеспечения надлежащей скорости резания для каждого выбранного инструмента.

Так что же это нам говорит? Допустим, инструмент диаметром 1 дюйм должен работать со скоростью 100 футов в минуту. Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об/мин, чтобы достичь 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Еще один способ рассмотреть эту концепцию — подумать о расстоянии, которое прошел бы 1-дюймовый инструмент, если бы он совершил 382 оборота по цеху. 100 футов в минуту

Токарные станки, конечно, отличаются, потому что заготовка вращается вместо фрезы.Поскольку формула для скорости резания зависит от диаметра, по мере уменьшения диаметра заготовки скорость вращения должна увеличиваться, чтобы поддерживать постоянную скорость поверхности. После каждого кругового резания на токарном станке наружный диаметр заготовки уменьшается или внутренний диаметр увеличивается, и необходимо, чтобы скорость вращения детали увеличивалась для поддержания желаемой скорости резания.В результате производители ЧПУ разработали функцию постоянного метража поверхности для токарного станка. Эта функция позволяет программисту вводить желаемую скорость резания в фут/мин или м/мин, а система управления вычисляет правильную скорость вращения для изменяющегося диаметра.0003

Пока инструмент или деталь вращается, станок должен знать, с какой скоростью двигаться, пока фреза занята заготовкой. Скорость подачи — это термин, описывающий скорость перемещения при резании.

Скорость подачи — это термин, описывающий скорость перемещения при резании.

Скорость подачи при фрезеровании обычно выражается в дюймах в минуту (дюйм/мин) и рассчитывается по формуле: дюйм/мин = об/мин × количество. канавок × нагрузка на стружку.

Что такое загрузка стружки? При фрезеровании это количество материала, которое режущая кромка удаляет при каждом вращении. При точении это расстояние, на которое деталь перемещается за один оборот во время взаимодействия с инструментом. Иногда его называют толщиной стружки, что в некотором роде верно. Толщина стружки может меняться при изменении других параметров, таких как радиальный DOC или угол в плане инструмента.

Производители инструментов публикуют рекомендации по нагрузке на стружку вместе с рекомендациями по скорости резания и выражают их в тысячных долях дюйма (миллиметрах для метрических единиц). Для операций фрезерования и сверления количество стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должна быть хотя бы одна, но теоретически количество инструментов не ограничено.

Рекомендации по нагрузке на стружку для токарных операций чаще всего даются в тысячных долях дюйма на оборот или в подаче на оборот. Это расстояние, на которое инструмент перемещается каждый раз, когда деталь совершает один оборот.

Какие обороты в минуту и скорость подачи должны быть запрограммированы для концевой фрезы с 4 зубьями и диаметром 1 дюйм, работающей с рекомендуемой скоростью резания 350 футов в минуту и рекомендуемой толщиной стружки 0,005 дюйма на зуб (ipt)? Используя уравнение, об/мин = футы в минуту ÷ диаметр × 3,82 = 350 ÷ 1,0 × 3,82 = 1337, скорость подачи = об/мин × количество канавок × количество стружки = 1337 × 4 × 0,005 = 26,74 дюйма в минуту

Здесь все становится интереснее, потому что при изменении значений в формуле взаимосвязь между различными переменными становится очевидной. Попробуйте применить 2-дюймовый инструмент вместо 1-дюймового. Что произойдет? Число оборотов в минуту и скорость подачи уменьшатся вдвое.

Понимание этих взаимосвязей и творческое мышление могут значительно повысить эффективность.