Расчет подачи при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Режимы резания для фрезы при обработке металлов на станках с ЧПУ

Возможно, вы уже задавались вопросом расчёта режимов резания, но при этом продолжали ломать фрезы и не понимать, что происходит? Почему так? Почему, например, вы уменьшаете подачу, а фреза всё равно работает в неправильном режиме? Звенит, издает нехарактерный звук и, как результат, быстро тупится и ломается. В этой статье вы найдете ответы на интересующие вас вопросы:

- Почему не стоит полагаться на режимы резания из каталогов

- Какие параметры входят в расчёт режимов резания

- Как назначать обороты и подачу по внешнему виду инструмента

- Как работать с различными материалами

- Какой методики расчёта режимов резания придерживаться

Сразу оговорюсь, что в начале статьи будет некоторая вводная информация, предназначенная для общего понимания. Рекомендую читать все по порядку, чтобы не только пользоваться методикой расчёта режимов резания, но и понимать, что откуда берется, и почему именно так. Данная статья в первую очередь рассказывает о расчёте режимов резания для ЧПУ станков, так как на них нет возможности «пощупать» усилие в процессе работы, как это делают на универсальных станках. На ЧПУ оборудовании нужно изначально назначать правильный режим, и только потом вносить небольшие коррективы в пределах ±20%.

Данная статья в первую очередь рассказывает о расчёте режимов резания для ЧПУ станков, так как на них нет возможности «пощупать» усилие в процессе работы, как это делают на универсальных станках. На ЧПУ оборудовании нужно изначально назначать правильный режим, и только потом вносить небольшие коррективы в пределах ±20%.

Режимы резания из каталогов.

Мы часто слышим вопрос от наших клиентов: «Какие обороты и подачу поставить на ту или иную фрезу?» Можно ответить кратко: «Посмотрите по каталогу производителя!» Но к сожалению, это не является правильной рекомендацией по нескольким причинам:

- Продавец зачастую завышает режимы резания на свою продукцию на 20-40%, чтобы иметь конкурентное преимущество перед другими поставщиками.

- Продавец в большинстве случаев не имеет практического опыта работы с режущим инструментом и различными материалами.

- И самое главное – когда вы соберетесь фрезеровать, каталога под рукой не окажется, а интернет предательским образом отключится!

На что тогда полагаться? На методику расчёта режимов резания, которую мы для вас подготовили! Она является результатом личного опыта работы на фрезерных ЧПУ станках с различными материалами. Возможно, что полученные режимы будут не самыми выигрышными в плане времени обработки, но они точно сохранят ваш инструмент и позволят работать в безопасном для него режиме, что наиболее важно для начинающих операторов ЧПУ!

Возможно, что полученные режимы будут не самыми выигрышными в плане времени обработки, но они точно сохранят ваш инструмент и позволят работать в безопасном для него режиме, что наиболее важно для начинающих операторов ЧПУ!

Параметры режимов резания.

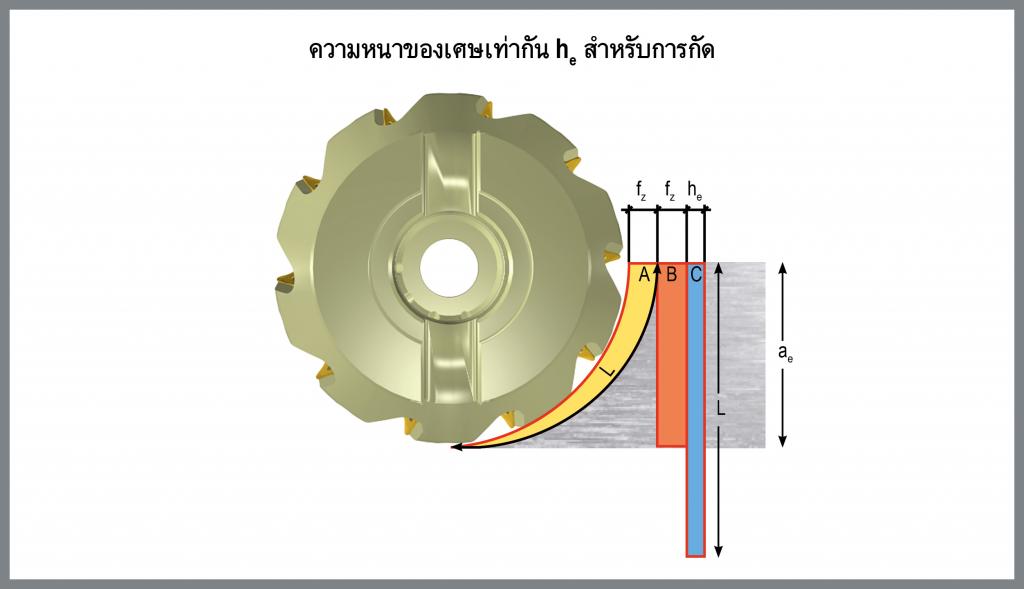

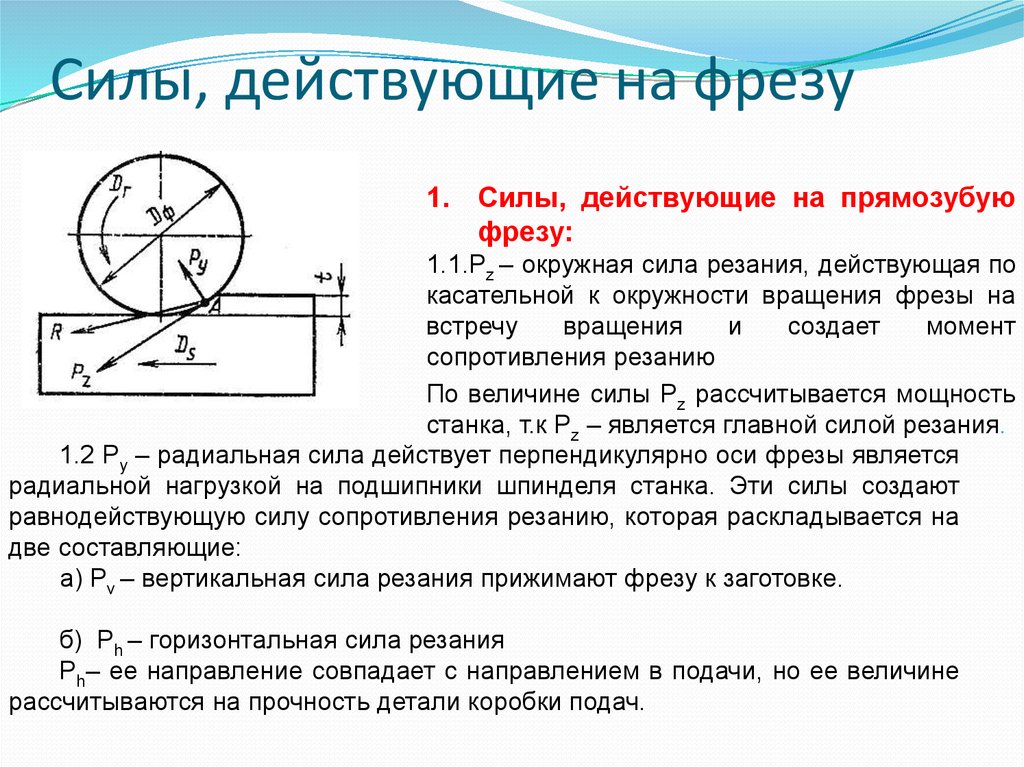

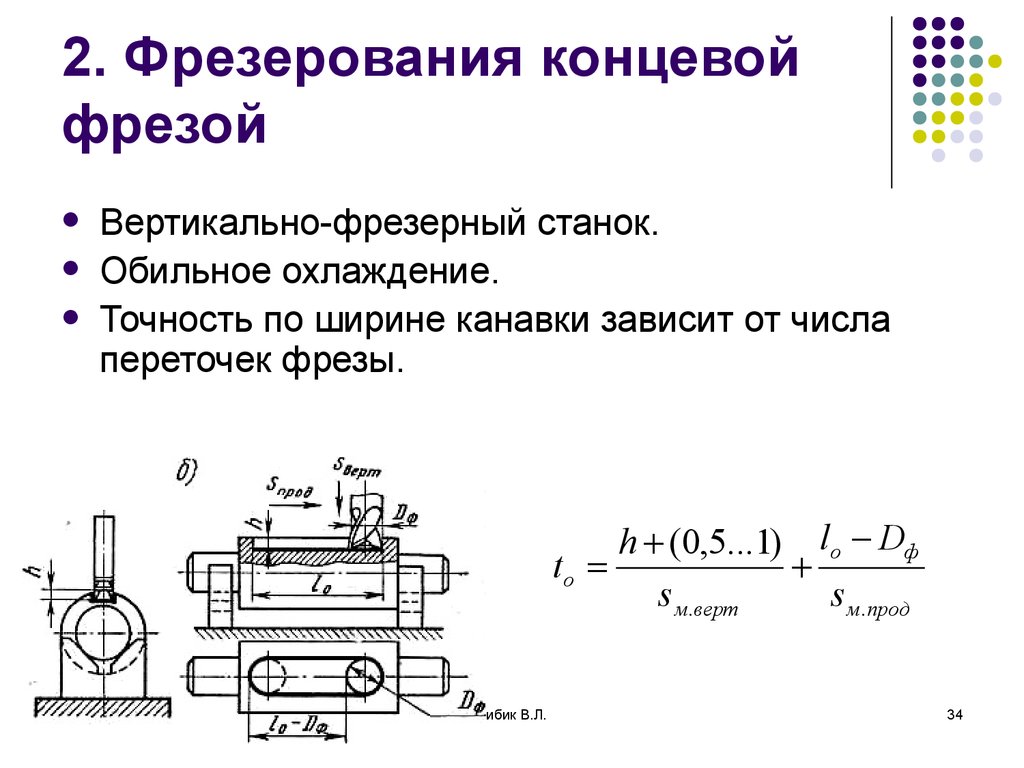

Как видно из рисунка, в режимы резания для фрезы входит 3 параметра:

- S – обороты (частота вращения шпинделя)

- F – подача (скорость, с которой движется инструмент)

- P – величина съема (слой материала, срезаемый фрезой)

Это именно та последовательность, с которой мы производим расчёт режимов резания для фрезы – далее будем её придерживаться. Данные буквенные обозначения используются в том числе и в самой программе на ЧПУ станок. Например, чтобы включить шпиндель на 1500 об/мин по часовой стрелке, мы записываем в программу «S1500 M3». Или, чтобы сделать проход вправо на 50 мм с подачей 300 мм/мин, мы пишем в программе «G1 X50 F300».

Внешний вид инструмента.

Дадим краткую характеристику фрез по внешнему виду, которую следует учитывать при расчёте режимов резания. Рассмотрим три примера:

Данная фреза имеет острые режущие кромки, большой угол завивки винтовой канавки, она 2-х зубая и не имеет покрытия. Все эти факторы свидетельствуют о том, что перед нами инструмент, идеально подходящий для фрезерования цветных металлов, а также вязких материалов (меди, пластиков), которые подвержены сильному нагреву и оплавлению в процессе резания. Такая фреза хорошо подходит для чистовых обработок с небольшими усилиями резания, но не подходит для сталей и черновых обдирок заготовок с большими съёмами.

Данные фрезы имеют более тупые углы заточки режущих кромок, они 4-х зубые (более жесткие) и имеют слой покрытия, уменьшающего трение и увеличивающего твёрдость поверхностного слоя. Всё это свидетельствует о том, что этот инструмент идеально подходит для обработки сталей, они достаточно прочные для работы с большими подачами, подходят в том числе и для черновых обдирок, при этом позволяют достичь хорошей чистоты поверхности.

На этом рисунке мы видим составную фрезу, состоящую из корпуса и твердосплавных пластинок. Как правило, такие фрезы имеют диаметр от 20 мм и более, так как цельный твердосплавный инструмент такого размера становится экономически не выгодным. Предназначение и поведение данных фрез зависит от установленных на них пластинок. Если пластинки без покрытия (блестящие) и имеют остро заточенные режущие кромки, значит, они предназначены для обработки цветных металлов. Если пластинки имеют покрытие и на ощупь кажутся тупыми, то они предназначены для сталей. По опыту использования, покрытие «золотистого» цвета хорошо подходит под нержавеющие стали, а покрытие черного цвета — под обычные конструкционные стали. Фрезы с твердосплавными пластинками «любят» большие подачи.

Вывод: не обязательно заглядывать в каталог или на сайт производителя режущего инструмента и искать у них калькулятор расчёта режимов резания – учитесь идентифицировать фрезы по их внешнему виду. Разновидностей не так много.

Особенности работы с различными материалами.

Здесь мы не будем вдаваться в подробности, а просто дадим список распространённых материалов и опишем особенности работы с ними. Список составлен по принципу от легкообрабатываемых (некапризных) материалов к более сложным.

- Пластики (модулан, капролон, фторопласт) – наиболее легкообрабатываемые материалы. Можно обрабатывать как на высоких, так и на низких оборотах, как с высокими, так и с низкими подачами. На инструмент действуют небольшие силы резания, можно давать большое заглубление. Обращать внимание нужно только на оплавление материала и в случае нагрева снижать обороты.

- Цветные металлы (дюраль, латунь, бронза) – также очень легко обрабатываемые материалы. Обрабатываются на высоких скоростях, стружка сходит легко, не перегреваются, на инструмент действуют небольшие силы резания. Можно обрабатывать без СОЖ (смазочно-охлаждающая жидкость). Режимы резания можно корректировать в большом диапазоне без боязни повредить инструмент.

- Медь, алюминий (мягкие алюминиевые сплавы типа АМГ) – всё то же самое, что и для цветных металлов, но с одной особенностью. В случае превышения скорости происходит резкий нагрев и оплавление материала, что моментально забивает фрезу – она перестаёт резать и сразу ломается. Для предотвращения этого явления нужно применять СОЖ.

- Конструкционные стали – для них обязательно применение фрез именно под стали с 3/4-мя зубьями и желательно с покрытием. Обработка ведется легко, если станок имеет достаточную жёсткость. Для сталей не стоит применять большие обороты, а также не стоит сильно снижать подачу, так как в этом случае фреза не режет материал, а «зализывает», что приводит к нагреву и ухудшению качества обрабатываемой поверхности. Величина снимаемого материала одним зубом (подача на зуб фрезы) должна быть достаточной.

- Нержавеющая сталь, титановые сплавы – наиболее капризные материалы в обработке. Требуют применения специального инструмента, подходящего для обработки этих материалов.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Не «любят» большие обороты и подачу, требуют интенсивного охлаждения СОЖ. Не стоит усердствовать с глубиной врезания и снимать более чем 1/3 от диаметра фрезы.

Методика расчётов режимов резания при фрезеровании.

1. Определяемся с первым параметром – оборотами фрезы (S).

Обороты рассчитываются исходя из оптимальной скорости резания для того или иного материала. Скорость резания – это не обороты! Это скорость, с которой режущая кромка движется относительно материала в метрах в минуту. Скорость резания – это отправная величина для расчёта, но не конечное знание оборотов, которое нам нужно. Условно разделим материалы на цветные металлы и стали, а фрезы на монолитные и с пластинками. Привожу рекомендуемые (подобранные опытным путем) скорости резания.

Монолитные:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

С пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

Формула расчёта скорости резания выглядит так:

Но нас всё-таки интересуют обороты, поэтому выразим S и получим формулу расчёта оборотов шпинделя:

где:

- S – обороты шпинделя (об/мин)

- V – скорость резания (м/мин)

- D – диаметр фрезы (мм)

Точности тут не требуется, полученные обороты можно округлять в любую сторону. Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача.

Также стоит оговориться, что если Ваш станок не выдает высокие обороты, то не стоит беспокоиться – ставьте те, которые выдает, и работайте. Просто это будет немного медленнее, чем могло бы быть, так как подача будет напрямую зависеть от оборотов – чем меньше обороты, тем меньше будет подача.

Исходя из этих параметров, можно составить таблицу с рекомендациями оборотов для наиболее распространённых диаметров фрез.

2. Определяемся со вторым параметром – подачей (F).

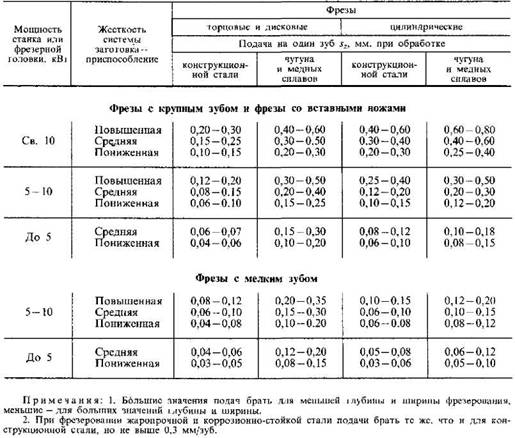

В первую очередь это актуально для концевых монолитных фрез, так как они наиболее подвержены поломке в случае завышения или занижения скорости подачи. Для фрез с твердосплавными пластинками подачу можно брать исходя из расчёта 0.1-0.2 мм на зуб. При этом подача 0.1 мм на зуб будет идеальна для инструмента небольшого диаметра (20-30 мм), а 0.2 мм стоит применять только для более крупных фрез (от 40 мм в диаметре и более).

Для определения скорости подачи воспользуемся простой формулой:

где:

- F – подача (мм/мин)

- D – диаметр фрезы (мм)

- K – коэффициент 0.

006-0.008

006-0.008 - N – количество зубьев фрезы

- S – обороты (об/мин)

Поясняю:

Умножая диаметр инструмента на коэффициент k, мы получаем допустимую подачу на один зуб фрезы. Например, возьмем инструмент диаметром 8 мм – у нас получится 8*0.007 = 0.056 мм/зуб. Если один зуб фрезы будет снимать меньше, то может произойти «зализывание» материала, нагрев и поломка. Если на один зуб будет приходиться больше, то возможна поломка фрезы из-за значительного увеличения сил резания. Далее, подачу на один зуб фрезы мы умножаем на количество зубьев (например, 3 зуба), получаем: 0.056*3 = 0.168 мм/об. Это тот путь фрезы, который она будет проходить за один оборот. Нам остаётся только умножить это значение на ранее выбранные исходя из обрабатываемого материала обороты, и готово! 0.168*5600 = 940 мм/мин.

Таким образом, для обработки цветных металлов 3-х зубой фрезой диаметром 8 мм нам необходимо поставить на нее 5600 об/мин и подачу около 900 мм/мин. Вот и весь расчёт!

Вот и весь расчёт!

3. Определяемся с третьим параметром – величиной съёма (P).

Или, другими словами, глубиной фрезерования. Тут всё просто, достаточно придерживаться правила: 1/3 от диаметра инструмента. Например, для фрезы диаметром 6 мм мы выберем величину съёма 2 мм, а для инструмента диаметром 12 мм допустимая глубина фрезерования составит уже 4 мм.

Но есть и нюансы:

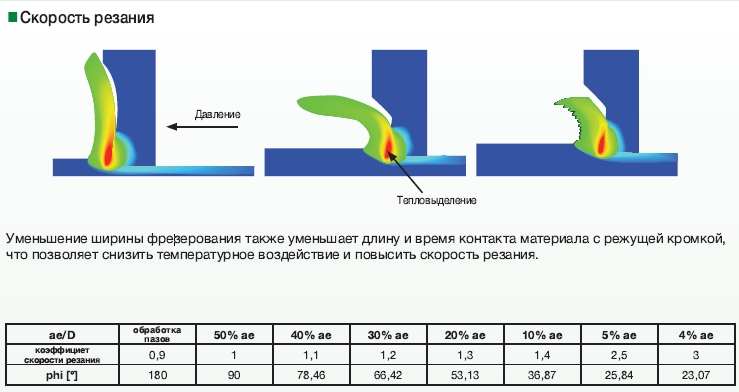

- Если вы работаете только краем фрезы, то глубину фрезерования можно значительно увеличивать. Например, при использовании новомодного высокоскоростного фрезерования инструмент входит в материал на всю глубину режущей кромки, при этом величина перекрытия составляет всего около 5%.

- Если вы работаете с труднообрабатываемыми материалами, то правило 1/3 от диаметра может быть губительным для инструмента, возможно величину съёма придется значительно уменьшить.

- Если у вас скоростной шпиндель и нет возможности поставить на инструмент малые (расчётные) обороты, то ставьте больше, которые станок в состоянии выдать.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки.

Но при этом значительно уменьшайте глубину резания – это убережет фрезу от поломки, а шпиндель от перегрузки. - Если у вас недостаточно жёсткий станок, то забудьте про большие съёмы по глубине в принципе. Самым оптимальным будет съём по 0.5-1 мм при рабочем диаметре фрезы не более 6 мм.

Заключение:

Для расчёта режимов резания при фрезеровании действуйте следующим образом:

- Определитесь с обрабатываемым материалом и внимательно осмотрите фрезу.

- Выберите из таблицы подходящие для нее обороты исходя из материала, типа фрезы и её диаметра.

- По формуле расчёта режимов резания посчитайте необходимую подачу. Для труднообрабатываемых материалов выбирайте коэффициент 0.006, а для легкообрабатываемых – 0.008.

- Определитесь с глубиной фрезерования, учитывая наши рекомендации.

Задача для закрепления:

— необходимо фрезеровать паз шириной 10 мм на глубину 6 мм

— концевой 3-х зубой фрезой диаметром 10 мм

— обрабатываемый материал: сталь

Ответ:

S (обороты) = 2500 об/мин

Кол-во проходов = 2

P (съём) = 3 мм

F (подача) = 525 мм/мин

Режимы резания при фрезеровании | Фрезерование металла

Режимы резания

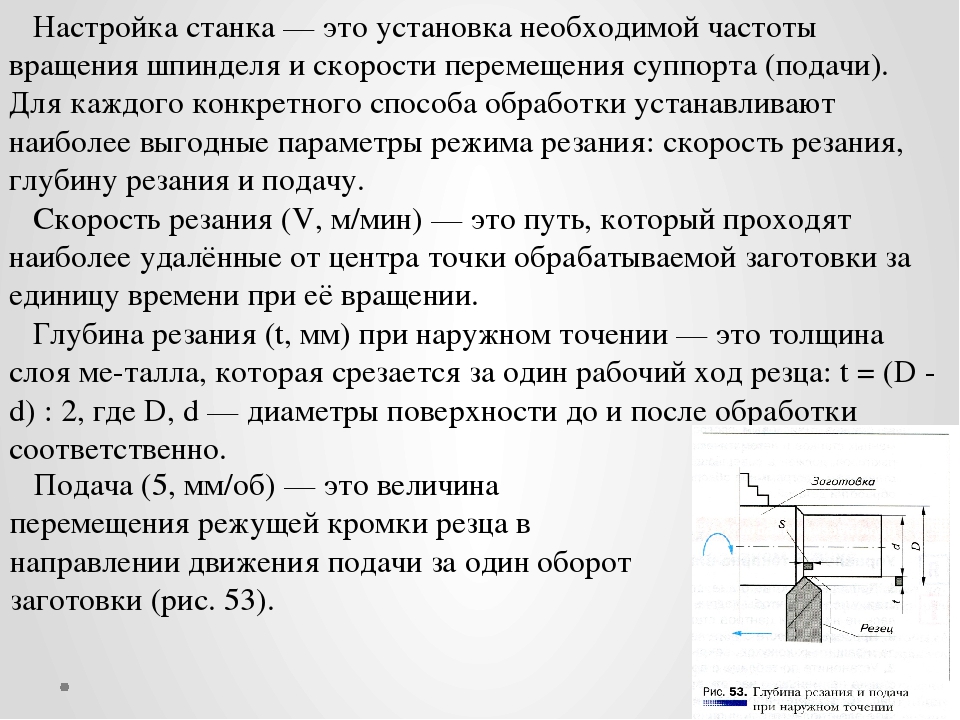

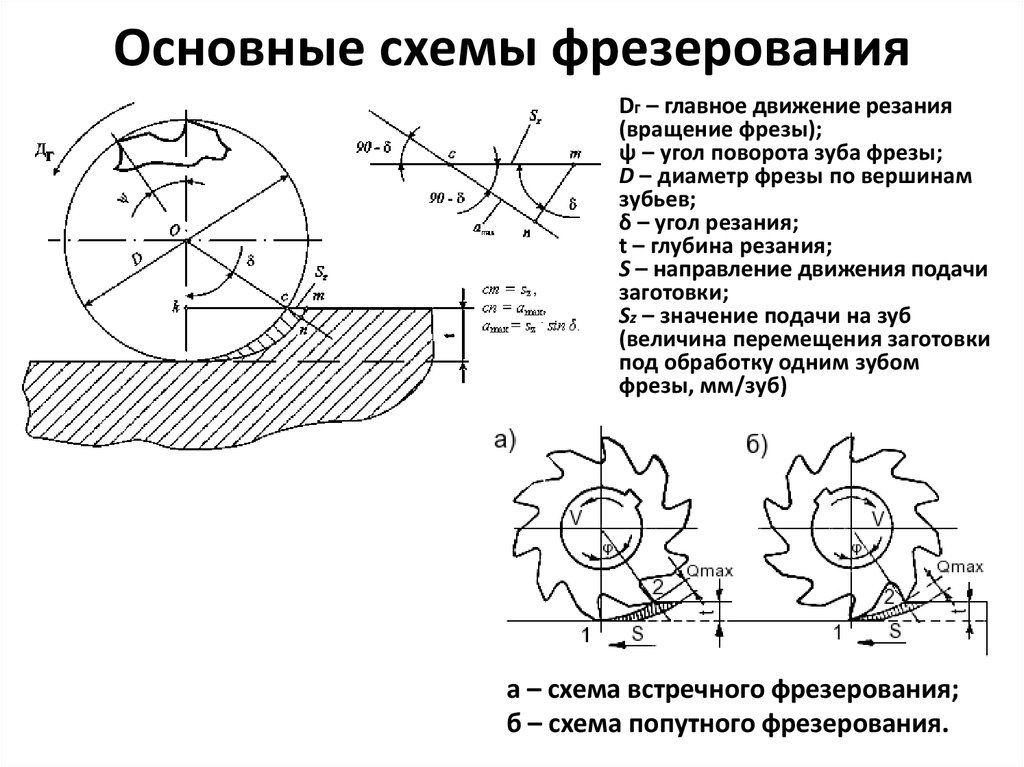

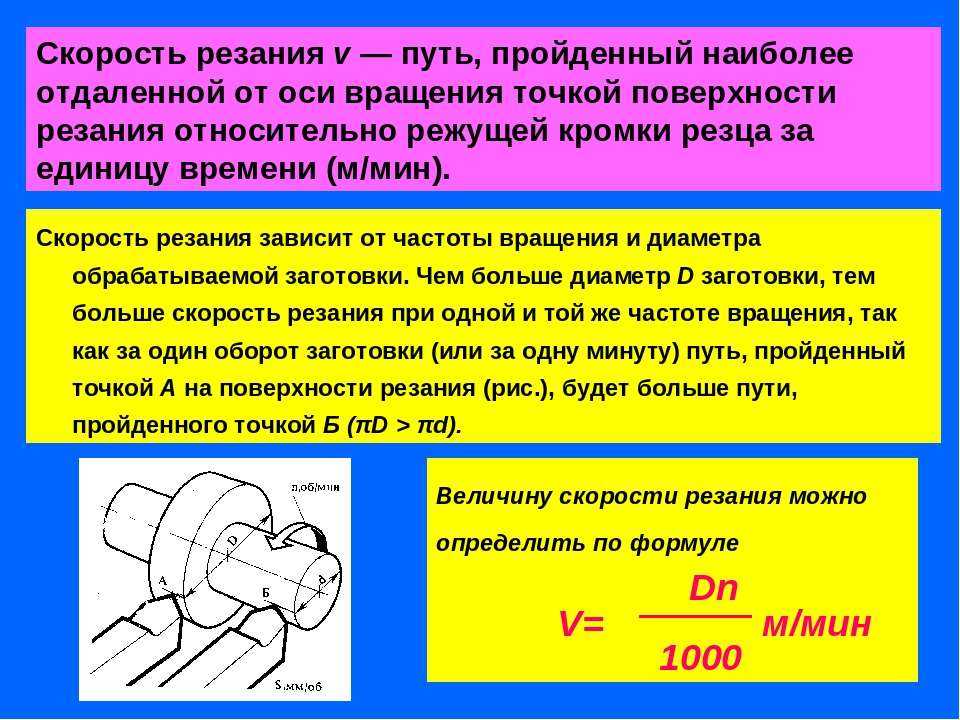

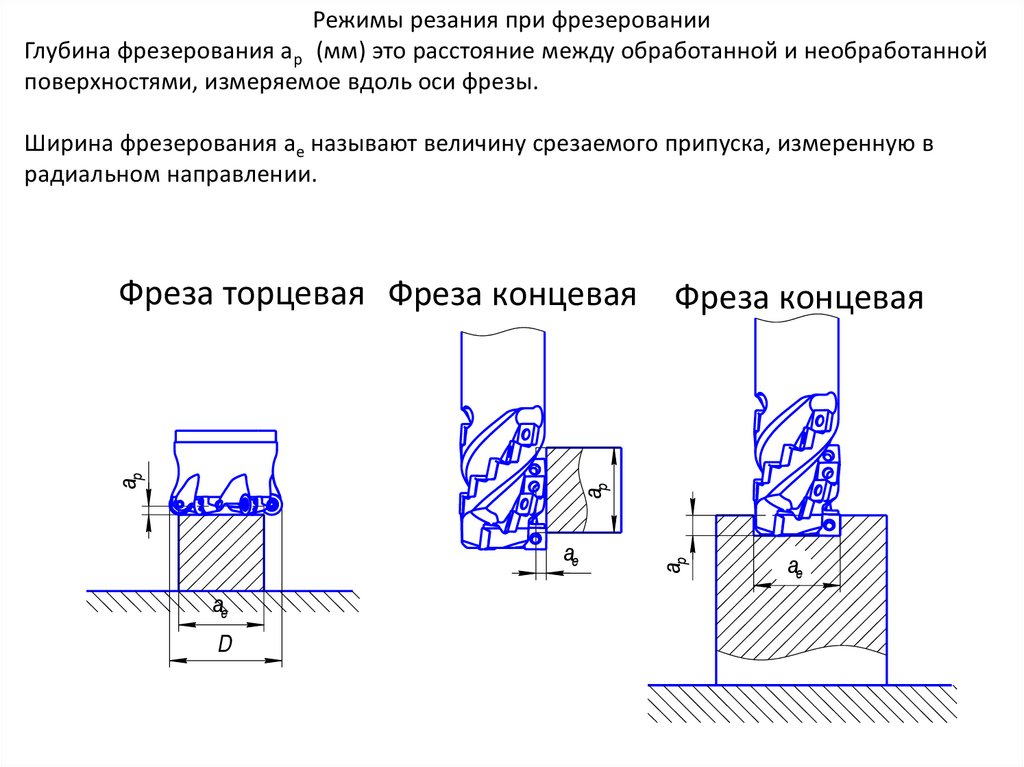

Расчет режимов фрезерования заключается в определении скорости резания, частоты вращения фрезы, и выбора подачи. При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси — главное движение и перемещение заготовки относительно фрезы — движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали — подачей. Скорость резания при фрезеровании — это длина пути (в м), которую проходит за 1 мин наиболее удаленная от оси вращения точка главной режущей кромки.

При фрезеровании различают два основных движения: вращение фрезы вокруг своей оси — главное движение и перемещение заготовки относительно фрезы — движение подачи. Скорость вращения фрезы называют скоростью резания, а скорость перемещения детали — подачей. Скорость резания при фрезеровании — это длина пути (в м), которую проходит за 1 мин наиболее удаленная от оси вращения точка главной режущей кромки.

Скорость резания легко определить, зная диаметр фрезы и частоту ее вращения (число оборотов в минуту). За один оборот фрезы режущая кромка зуба пройдет путь, равный длине окружности, имеющей диаметр D:

l = πD, где l — путь режущей кромки за один оборот фрезы.

Длина пути

Длина пути, пройденная кромкой зуба фрезы в единицу времени,

L = ln = πDn, где n — частота вращения, об/мин.

Скорость резания

Принято обозначать диаметр фрезы в миллиметрах, а скорость резания в метрах в минуту (м/мин), поэтому написанную выше формулу можно записать в виде:

Частота вращения фрезы

В производственных условиях часто требуется определить необходимую частоту вращения фрезы для получения заданной скорости, резания. В этом случае используют формулу:

В этом случае используют формулу:

Подача при фрезеровании

При фрезеровании различают подачу на зуб, на оборот и минутную подачу. Подачей на зуб Sz называют расстояние, на которое перемещается заготовка (или фреза) за время поворота фрезы на один шаг, т. е. на угол между двумя соседними зубьями. Подачей на оборот S0 называют расстояние, на которое перемещается обрабатываемая деталь (или фреза) за время одного полного оборота фрезы:

S0 = Sz Z

Минутная подача

Минутной подачей Sм называют расстояние, на которое перемещается заготовка (или фреза) в процессе резания за 1 мин. Минутная подача измеряется в мм/мин:

Sм = S0n, или Sм = Sz Zn

Определение времени фрезерования детали

Зная минутную подачу, легко подсчитать время, необходимое для фрезерования детали. Для этого достаточно разделить длину обработки (т. е..jpg) путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

путь, который должна пройти заготовка по отношению к фрезе) на минутную подачу. Таким образом, по величине минутной подачи удобно судить о производительности обработки. Глубиной резания t называют расстояние (в мм) между обрабатываемой и обработанной поверхностями, измеренное перпендикулярно обработанной поверхности, или толщину слоя металла, снимаемого за один проход фрезы.

Скорость резания, подача и глубина резания являются элементами режима резания. При наладке станка устанавливают глубину резания, подачу и скорость резания, исходя из возможностей «режущего инструмента, способа фрезерования обрабатываемого материала и особенностей обработки. Чем большее количество металла в единицу времени фреза снимает с заготовки, тем выше будет производительность фрезерования. Естественно, что производительность фрезерования при прочих равных условиях будет повышаться с увеличением глубины резания, подачи или скорости резания.

Похожие материалы

Калькулятор скорости и подачи | Kennametal

Эти расчеты основаны на теоретических значениях и предназначены только для целей планирования. Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Фактические результаты будут отличаться. Kennametal не несет никакой ответственности.

Поверхностные футы в минуту

Метрика

Дюйм

Единица измерения:

дюймовая метрическая

Поверхностных футов в минуту (SFM)

Диаметр инструмента

Диаметр инструмента

в

мм

оборотов в минуту

оборотов в минуту

об/мин

Полученные результаты

Результаты

результирующих поверхностных футов в минуту

УЛП

м в мин

Дюймы в минуту (IPM)

Дюймы в минуту (IPM)

оборотов в минуту

оборотов в минуту

об/мин

Корм

Корм

ИПР

Полученные результаты

Результаты

результирующих дюймов в минуту

ИПМ

Число оборотов в минуту (об/мин)

Число оборотов в минуту (об/мин)

Диаметр инструмента

Диаметр инструмента

в

мм

Поверхностных футов в минуту

Поверхностных футов в минуту

УФМ

Полученные результаты

Результаты

результирующих оборотов в минуту

об/мин

Вычислить метрику в дюймах

Вычислить метрические единицы в дюймах

Метрические единицы в дюймы

Метрические единицы в дюймы

мм на оборот или мм

Полученные результаты

Результаты

результатов

в/об. или в.

или в.

Вычислить дюймы в метрические

Вычисление дюймов в метрические единицы

дюймов в метрические

дюймов в метрические

в/об. или в.

Полученные результаты

Результаты

результатов

мм на оборот или мм

Часто задаваемые вопросы о калькуляторе скорости и подачи

Как рассчитать скорость и подачу?

Скорость (об/мин) = (футы поверхности в минуту x 3,82) / диаметр инструмента

Скорость подачи = об/мин x нагрузка на стружку x количество зубьев

об/мин = инструмента или заготовки удаляемого материала за оборот на режущую кромку

Количество зубьев = количество кромок, граней или канавок.

На какой частоте вращения следует фрезеровать сталь?

На скорость вращения шпинделя (об/мин) при фрезеровании стали влияет множество факторов, в том числе:

Тип стали:

- Общая твердость

- Термическая обработка

- Легирующая композиция

Тип оснастки:

- Материал (быстрорежущая сталь, твердый сплав и др.

)

) - Форма

- Состояние (новые и изношенные)

Тип фрезерного станка:

- Использование СОЖ

- Стабильность удерживающих приспособлений

Большинство производителей специальной стали предоставляют информацию о механической обработке, если это не обычный вариант стали.

Как фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM?

Фрезерный станок с ЧПУ рассчитывает скорость и подачу или SFM на основе информации, которую вводит пользователь. Тип станка с ЧПУ, тип контроллера станка и возраст станка будут влиять на количество информации, которая может быть введена непосредственно в станок. Исторически сложилось так, что G-код создавался на станке с ЧПУ, а затем загружался в него. Внешне созданный G-код был создан либо с помощью специального программного обеспечения CAM, либо с помощью подключаемого модуля, встроенного в программное обеспечение для параметрического 3D-моделирования. Пользователь вводит тот же станок с ЧПУ, на котором он хочет создать деталь (с конкретным рабочим приспособлением), тип инструмента (производство, номер детали и т. д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

д.) и конкретный обрабатываемый материал. Программное обеспечение генерирует скорости и подачи на основе геометрии детали и всей введенной информации. Это создает оптимальные скорости и подачи или SFM, адаптированные к конкретной детали и станку с ЧПУ.

Как рассчитать подачу для токарной обработки?

Подача при токарной обработке = скорость вращения (N) x подача (fr)

Скорость вращения (N) = скорость резания (SFM) / π x исходный диаметр

Подача (fr) = скорость вращения (N) x подача (е). Примечание. Подача (f) измеряется расстоянием/оборотом.

Как рассчитать SFM при механической обработке?

Футов поверхности фрезерования в минуту = (об/мин x диаметр инструмента) / 3,82

Футов поверхности точения в минуту = 0,262 x диаметр детали x об/мин

Как SFM рассчитывает число оборотов в минуту?

Поверхностные футы в минуту = (об/мин x Длина окружности) / 12

Примечание. Единица измерения длины окружности — дюймы и зависит от того, выполняется ли операция фрезерования или токарной обработки. Для фрезерных операций используется окружность фрезы (инструмента в шпинделе). Для токарных операций используется окружность заготовки (материала в патроне).

Для фрезерных операций используется окружность фрезы (инструмента в шпинделе). Для токарных операций используется окружность заготовки (материала в патроне).

Что такое поверхностные футы в минуту (SFM)?

Приземные футы в минуту (SFPM или SFM) представляют собой комбинацию физической величины (удельной скорости) и имперских и традиционных американских единиц (футов в минуту или FPM). Он определяется как количество погонных футов, которое точка на вращающемся компоненте перемещает за одну минуту.

Что такое дюймы в минуту (IPM)?

Дюймы в минуту (IPM) — это измерение скорости, показывающее, сколько дюймов проходится за минуту, независимо от направления. В механической обработке он в основном используется как скорость подачи (британские единицы).

Подача фрезерования (подача стола)

« Вернуться к Глоссарию Указатель

Подача фрезерования (также называемая подачей стола и скоростью подачи) — это линейная скорость фрезы относительно заготовки, измеренная в [мм/мин. ] или [дюйм/мин]. Рассчитывается по:

] или [дюйм/мин]. Рассчитывается по:

- Умножение подачи на зуб на количество зубьев, а затем на скорость вращения шпинделя.

- Умножение подачи на оборот на скорость вращения шпинделя.

Это фактический параметр, который вводится в станок как скорость подачи. Подача стола не зависит от приложения или фрезы, и ее необходимо рассчитывать на основе нагрузки на стружку, геометрии фрезы, радиальной глубины резания и скорости резания.

Основные формулы подачи таблицы

\( \large \unicode{86}_f= F_n \times n\)

\( \large \unicode{86}_f= F_z \times Z \times n\)

Vf- подача стола [мм/мин или дюйм/мин]

Fn- подача на оборот [мм/об или дюйм/ rev]

Fz- Подача на зуб [мм/зуб или дюйм/зуб]

n- Скорость вращения шпинделя [об/мин]

Как рассчитать подачу при фрезеровании по базовым данным?

Для расчета скорости подачи при фрезеровании сначала необходимо подготовить следующие основные данные:

- Форма фрезы [90°, сферический, с фаской, круглый и т.

д.]

д.] - Диаметр фрезы [D] – Если вы используете фасонную фрезу (не 90°), используйте эффективный диаметр фрезы.

- Номер зуба [Z]

Пользователь всегда знает эти три.

- Радиальная глубина резания [Ae] — зависит от того, как вы планируете преформировать свое приложение.

- Скорость резания [Vc] – Воспользуйтесь нашим калькулятором скорости и подачи или из каталога/веб-сайта поставщика инструмента.

- Нагрузка на стружку [CL] – Воспользуйтесь нашим калькулятором нагрузки на стружку или из каталога/веб-сайта поставщика инструмента.

С указанными выше параметрами можно перейти к расчету подачи фрезерования (подача стола)

- Рассчитать коэффициент утончения стружки , чтобы получить подачу на зуб.

Факторы утончения стружки гарантируют, что фактическая подача на зуб [Fz} будет поддерживать желаемую нагрузку на стружку в соответствии с геометрией инструмента и настройками приложения. 9{2}}} \)

9{2}}} \)- Коэффициент утончения стружки под углом [ACTF] –

Коэффициент утончения стружки под углом в плане должен применяться, когда фреза не имеет стандартной формы с углом в плане 90° (например, сферическая или Фаскорез).

Коэффициент утончения стружки для фрез с подачей фаски/подачей:

\( \large ACTF = \)

\( \huge \frac{1}{\sin({K_{apr})}} \ )

Для других форм (таких как сферические, круглые пластины и т. д.) воспользуйтесь нашим Калькулятором уменьшения стружки.

- Рассчитайте подачу на зуб , исходя из коэффициентов нагрузки на стружку и уменьшения толщины стружки: Скорость резания и диаметр фрезы:

\( \large n = \frac{ \huge \unicode{86}_c \times 12}{\huge \pi \times D} \)

* Если ваш Vc в единицах м/мин.

- Коэффициент утончения стружки под углом [ACTF] –