Расчет подачи при точении: Режимы резания при токарной обработке: расчет и выбор

Содержание

ПРАКТИЧЕСКАЯ РАБОТА : расчет режимов резания | Методическая разработка:

Практическая работа №1

«Определение элементов режимов резания: t, Sм, V, n, Tо»

Цель работы: научиться решать задачи по теме «Элементы режимов резания при точении».

Место проведения практического занятия: аудитория №6

Средства обучения: [1]

Виды самостоятельной работы студентов: [3]

Литература: [1], [2]

Краткая теоретическая справка

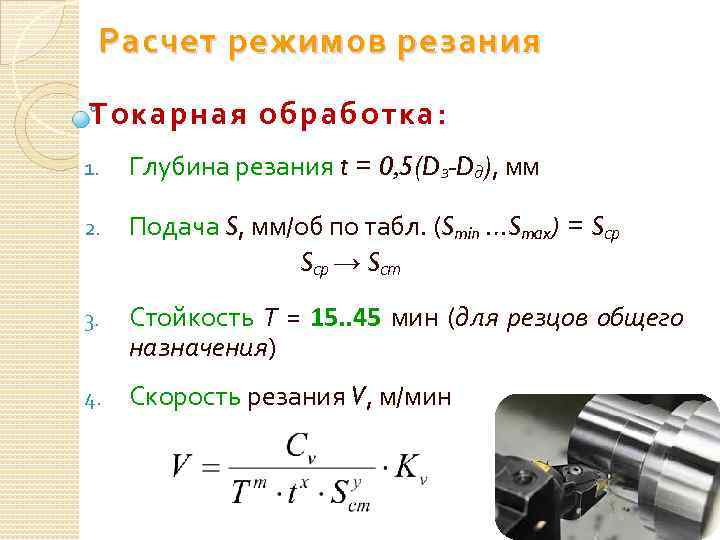

Глубина резания t (мм) – величина срезаемого слоя за один проход, измеренная в направлении, перпендикулярном обработанной поверхности. Глубина резания всегда перпендикулярна направлению движения инструмента. При наружном точении она представляет собой полуразность между диаметром заготовки и диаметром обработанной поверхности.

,

где D — диаметр заготовки в мм

где d — диаметр обработанной поверхности в мм

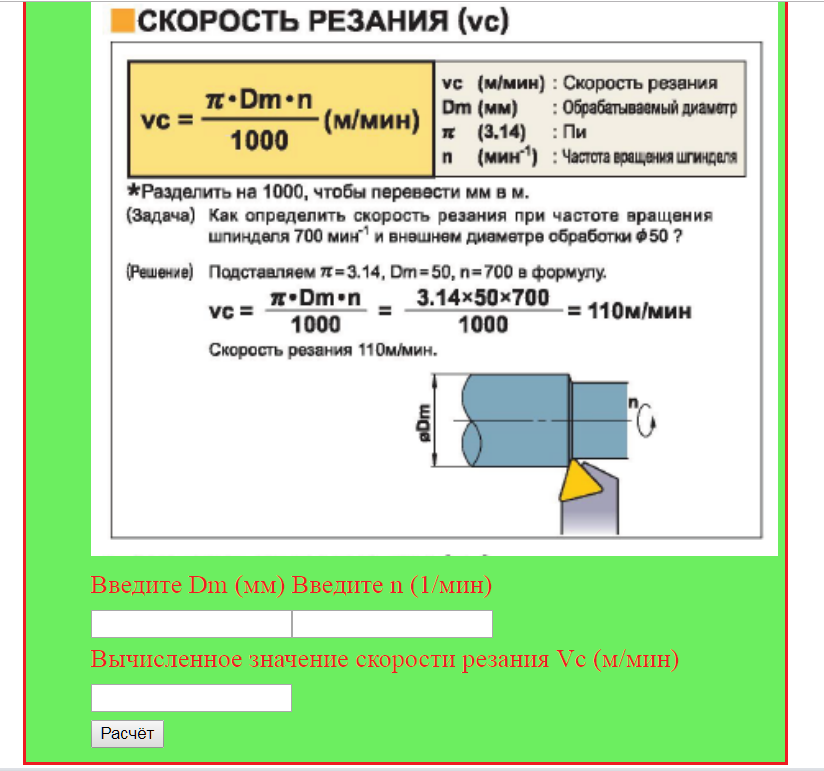

Скорость резания V (м/мин) — величина перемещения точки режущей кромки относительно поверхности резания в единицу времени в процессе осуществления движения резания.

где D — наибольший диаметр поверхности резания в мм.

Частота вращения шпинделя n (мин-1):

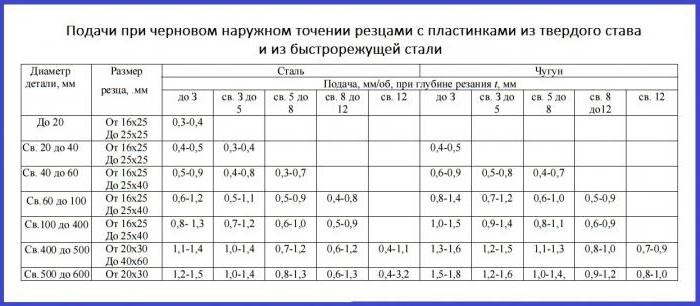

Минутная подача Sм (мм/ об) — величина перемещения режущей кромки в направлении движения резца за 1 минуту. При токарной обработки может быть продольная подача, когда резец перемещается в направлении, параллельном оси заготовки и поперечная, когда резец перемещается в направлении, перпендикулярном оси заготовки. 9

Sм = So⋅ n

где So – подача за один оборот заготовки в мм/ об.

Основное время обработки детали Tо (мин) – время, в течение которого происходит процесс снятия стружки без непосредственного участия рабочего

где L — длина рабочего хода инструмента в мм

Задание для аудиторной работы

Задача №1

Определить глубину резания t при обтачивании заготовки диаметром D на токарном станке в два перехода. При переходе предварительной обработки заготовка обтачивается до D1, а при окончательной обработке — до D2.

Пример решения:

Дано: D = 150 мм; D1 = 142мм; D2 = 140мм

При предварительном точении глубина резания:

При окончательном точении:

Данные к задаче № 1

№ варианта | D мм | D1 мм | D2 мм | № варианта | D мм | D1 мм | D2 мм |

1 | 188 | 182 | 180 | 6 | 87 | 81,5 | 80 |

2 | 67 | 61,5 | 60 | 7 | 216 | 208 | 206 |

3 | 56 | 51 | 50 | 8 | 50 | 43,5 | 42 |

4 | 120 | 114 | 112 | 9 | 140 | 132 | 130 |

5 | 95 | 88,5 | 87 | 10 | 73 | 66,5 | 65 |

Задача №2

Определить скорость движения подачи Sм при обтачивании заготовки на токарном станке с частотой вращения шпинделя n, подача резца за один оборот шпинделя So. 10

10

Пример решения:

Дано: n = 1000 мин-1; So = 0,26 мм/об

Скорость движения подачи резца определяется по формуле:

Sм = So⋅n

Sм = 0,26 ⋅1000 = 260 мм/мин

Данные к задаче № 2

№ варианта | n мин -1 | S мм/об | № варианта | n мин -1 | S мм/об |

1 | 400 | 0,61 | 6 | 1600 | 0,17 |

2 | 630 | 0,43 | 7 | 860 | 0,3 |

3 | 200 | 0,87 | 8 | 160 | 0,95 |

4 | 315 | 0,7 | 9 | 1250 | 0,23 |

5 | 250 | 0,78 | 10 | 500 | 0,52 |

Задача №3

Определить скорость главного движения резания при обработке заготовки диаметром D (мм) на токарном станке с частотой вращения шпинделя n (мин -1).

Пример решения:

Дано: D = 120 мм; n = 500 мин -1

Скорость главного движения резания при точении определяется по формуле:

м/мин

м/мин

Данные к задаче № 3

№ варианта | D мм | n мин -1 | № варианта | D мм | n мин -1 |

1 | 80 | 860 | 6 | 180 | 315 |

2 | 150 | 315 | 7 | 30 | 2000 |

3 | 45 | 1600 | 8 | 95 | 630 |

4 | 70 | 1250 | 9 | 110 | 400 |

5 | 220 | 250 | 10 | 60 | 1000 |

Задача №4

Определить частоту вращения шпинделя станка n (мин -1) при обтачивании заготовки диаметром D (мм) на токарном станке со скоростью главного, движения резания V (м/мин).

Пример решения:

Дано: D = 80 мм; V= 215м/мин

Частота вращения шпинделя токарного станка:

=860 мин–1

Данные к задаче № 4

№ варианта | D мм | V м/мин | № варианта | D мм | V м/мин |

1 | 140 | 88 | 6 | 64 | 200 |

2 | 37 | 233 | 7 | 160 | 80 |

3 | 90 | 177 | 8 | 54 | 170 |

4 | 120 | 119 | 9 | 43 | 216 |

5 | 72 | 280 | 10 | 210 | 133 |

Задача № 5 Определить основное время при отрезании кольца от заготовки, имеющей форму трубы, на токарном станке резцом с пластиной из твердого сплава. Наружный диаметр заготовки D, внутренний диаметр d. Частотой вращения шпинделя n, подача резца за один оборот шпинделя So.

Наружный диаметр заготовки D, внутренний диаметр d. Частотой вращения шпинделя n, подача резца за один оборот шпинделя So.

Пример решения:

Дано: D = 100 мм; d = 84 мм; n = 250 мин-1; So = 0,14 мм/об

Основное время:

Длина рабочего хода резца при отрезании кольца

Второе слагаемое учитывает врезание и перебег резца; принимаем его равным 2мм. Тогда

12

Данные к задаче № 5

№ варианта | D мм | d мм | n мин -1 | S мм/об | № варианта | D мм | d мм | n мин -1 | S мм/об |

1 | 90 | 60 | 315 | 0,15 | 6 | 80 | 65 | 400 | 0,14 |

2 | 120 | 100 | 200 | 0,17 | 7 | 65 | 50 | 500 | 0,12 |

3 | 75 | 50 | 400 | 0,13 | 8 | 50 | 40 | 630 | 0,10 |

4 | 60 | 50 | 500 | 0,12 | 9 | 70 | 50 | 400 | 0,13 |

5 | 150 | 120 | 160 | 0,18 | 10 | 85 | 70 | 315 | 0,14 |

Контрольные вопросы

- Глубина резания t

- Скорость резания V

- Частота вращения шпинделя n

- Минутная подача Sм

- Основное время обработки детали Tо.

Требования к содержанию отчета

Отчет должен содержать:

— порядковый номер и наименование практической работы;

— цель работы;

— содержательная составляющая:

- решение заданий практической работы

- ответы на контрольные вопросы . вывод.

Калькуляторы для токарной обработки

Speed and Feed Calculator

Innovations

Collaboration Space

Dashboard

Machines

Projects

Solutions

Workpiece Features

Solution Finder

Approval Drawings

Collaboration Teams

Welcome

Please confirm your preferences

Update Preferences

Language

Unit of Measure

MetricInch

Search

Предложения по продукции

Product Family suggestions

{{/each}}

{{#if this. showMore}}

showMore}}

{{/if}}

Найдены следующие чертежи САПР

Выберите файлы, которые вы ищете, и загрузите их одновременно

Thank you for your registration, pending approval & completion of the registration, your access is currently limited. Full utilization of product search capabilities & collaboration space is available and will remain. Please allow 2 business days for registration completion.

Корзина

Всего: {{subTotal.formattedValue}}

Позиция

Количество

Стоимость

Итого

{{#each entries}}

{{product.name}}

Номер изделия{{product. code}}

code}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}упаковка {{else}}каждый {{/ifpkg}}

Номер по каталогу{{product.catalogISO}}

Количество: {{quantity}}

{{quantity}}

{{basePrice.formattedValue}} /{{#ifpkg packageQty}}упаковка {{else}}каждый {{/ifpkg}}

{{totalPrice.formattedValue}}

{{else}}

Ваша корзина пуста, Продолжить покупки

{{/each}}

Калькулятор скорости вращения и подачи

Калькулятор скорости вращения и подачи

- Дизайн

- Калькулятор

- Калькулятор скорости вращения и подачи

- Калькулятор скорости сверления и подачи

- Калькулятор скорости фрезерования и подачи

- Калькулятор

- Продукты

- О нас

- Главная > Калькулятор скорости вращения и подачи

Калькулятор скорости вращения и подачи – формула расчета числа оборотов и IPM для токарной обработки с ЧПУ

Как рассчитать скорость вращения и подачу? Калькулятор скорости вращения и подачи — отличный инструмент для расчета скорости вращения шпинделя и скорости подачи для токарных операций, а также времени резания, выраженного в минутах. Введите необходимое значение, и результат будет отображен. Вы можете записать формулу расчета числа оборотов в минуту и IPM для токарной обработки или зайти на CNCLATHING.COM в любое время, чтобы использовать калькулятор токарной обработки с ЧПУ или калькулятор скорости фрезерования и подачи, а также калькулятор скорости сверления и подачи в зависимости от ваших потребностей. Быстрый расчет может помочь вам сэкономить время и уменьшить количество ошибок, поэтому определите правильную скорость и подачу для токарных станков.

Введите необходимое значение, и результат будет отображен. Вы можете записать формулу расчета числа оборотов в минуту и IPM для токарной обработки или зайти на CNCLATHING.COM в любое время, чтобы использовать калькулятор токарной обработки с ЧПУ или калькулятор скорости фрезерования и подачи, а также калькулятор скорости сверления и подачи в зависимости от ваших потребностей. Быстрый расчет может помочь вам сэкономить время и уменьшить количество ошибок, поэтому определите правильную скорость и подачу для токарных станков.

Примечание:

- Число оборотов в минуту, рассчитанное в Калькуляторе скорости и подачи токарного станка, относится к скорости вращения шпинделя в процессе токарной обработки, а число оборотов в минуту относится к скорости подачи.

- Точное число оборотов не всегда требуется, для точной оценки значения можно использовать следующий калькулятор (формула).

- Скорость резания (SFM): скорость на поверхности заготовки, измеряемая в поверхностных футах в минуту, независимо от используемой операции обработки.

- Диаметр реза и Длина реза в этом калькуляторе в дюймах.

- При расчетах числа оборотов в минуту и IPM при токарной обработке используются требуемый диаметр резания, скорость резания и подача резания, которые следует выбирать на основе конкретных условий резания, включая материал заготовки и материал инструмента.

- При некоторых токарных операциях диаметр заготовки будет изменяться, поэтому скорость вращения шпинделя и скорость резания также должны измениться.

- Обычно значения рассчитываются для одного диаметра резания, а затем либо скорость шпинделя, либо скорость резания остаются постоянными, в то время как другие меняются.

Калькулятор скорости вращения и подачи

| ||||||||||||||||||||||

Скорость шпинделя и скорость подачи – Что такое скорость вращения шпинделя (об/мин)?

Скорость вращения шпинделя — это частота вращения шпинделя станков, таких как фрезерные, токарные, сверлильные и фрезерные станки, измеряемая в оборотах в минуту (об/мин). Предпочтительная скорость определяется в обратном направлении от желаемой скорости резания (SFM или м/мин), которая может быть определена как скорость на поверхности заготовки и включает диаметр фрезы или заготовки. Токарная обработка с ЧПУ — это управляемый компьютером производственный процесс, в котором бруски материала удерживаются в патроне и вращаются, в то время как режущий инструмент подается к заготовке для удаления лишнего материала для создания разработанных токарных деталей с ЧПУ. При токарной обработке используется диаметр реза.

Предпочтительная скорость определяется в обратном направлении от желаемой скорости резания (SFM или м/мин), которая может быть определена как скорость на поверхности заготовки и включает диаметр фрезы или заготовки. Токарная обработка с ЧПУ — это управляемый компьютером производственный процесс, в котором бруски материала удерживаются в патроне и вращаются, в то время как режущий инструмент подается к заготовке для удаления лишнего материала для создания разработанных токарных деталей с ЧПУ. При токарной обработке используется диаметр реза.

Понимание скорости вращения шпинделя и скорости подачи – что такое скорость подачи при токарной обработке (IPM)?

Скорость подачи — это скорость, с которой фреза подается, или скорость продвижения по отношению к заготовке, часто выражаемая в единицах расстояния за оборот для токарной обработки, обычно это дюймы за оборот (IPR) или миллиметры за оборот (MPR). Скорость подачи при токарной обработке определяется типом режущего инструмента, требуемой чистотой поверхности для фрезерования деталей, мощностью, доступной на шпинделе, жесткостью станка и наладкой инструмента, характеристиками обрабатываемого материала, прочностью заготовки, шириной реза и т. д.

д.

Важность расчета скорости вращения и подачи

Скорость шпинделя зависит от подачи и скорости резания, это один из идеальных режимов резания для инструмента, если условия не идеальны, необходима регулировка скорости шпинделя, обычно уменьшают число оборотов в минуту или изменяют ее до правильного значения. Некоторые материалы можно резать в широком диапазоне скоростей вращения шпинделя, в то время как для некоторых материалов, таких как нержавеющая сталь, скорость резания имеет решающее значение, они легко закаляются при холодной обработке, а затем сопротивляются режущему действию инструмента. При выборе используемой скорости подачи расчет для токарной обработки довольно прост, поскольку при этом используются одноточечные режущие инструменты, и вся работа по резке выполняется в одной точке. Недостаточная скорость подачи или неправильная скорость шпинделя приведут к неправильным условиям резания, поэтому важно рассчитать скорость вращения и подачу ЧПУ с помощью нашего калькулятора скорости вращения шпинделя и скорости подачи и тщательно контролировать его, чтобы избежать перегрева фрезы и заготовки.

Чтобы узнать о наших услугах токарной обработки с ЧПУ или запросить расценки на токарные компоненты, пожалуйста, свяжитесь с нами по электронной почте [email protected].

Формула токарной обработки | MITSUBISHI MATERIALS CORPORATION

- Дюймовый

- Метрический

Дюймовый

Скорость резания (vc)

vc (SFM): скорость резания

Dm (дюйм): диаметр рабочего материала

π (3.14) : Пи

п (мин -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

н(мин -1 )

Дм (дюйм)

ВК (SFM)

(Проблема)

Какова скорость резания, если скорость шпинделя главной оси составляет 700 мин -1 , а внешний диаметр Φ2?

(Ответить)

Подставляем в формулы π=3,14, Dm=2, n=700.

vc=(π×Dm×n)÷12=(3,14×2×700)÷12

=366,33 фут/фм

Скорость резки составляет 366,33 футов в минуту.

Подача (f)

f (IPR): подача на оборот

I (IPM): длина реза в мин.

n (мин. -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

И (ИПМ)

н(мин -1 )

ф(ПИС)

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин -1 , а длина резания в минуту составляет 120 мм/мин?

(Ответить)

Подставляем в формулы n=500, I=4,72.

f=l÷n=4.72÷500=.009IPR

Ответ: 0,009 IPR.

Время резания (Tc)

Tc(мин): Время резки

лм (дюйм): длина рабочего материала

I (IPM): длина реза в мин.

Введите значения.

лм (дюйм)

л(ИПМ)

Tc(мин)

секунд(ы)

(Проблема)

Каково время резания, когда 4-дюймовый рабочий материал обрабатывается при 1000 мин -1 с подачей = 0,008 IPR?

(Ответить)

Во-первых, рассчитайте длину резки в мин. от подачи и скорости шпинделя.

от подачи и скорости шпинделя.

l=f×n=.008×1000=8IPM

Подставьте ответ выше в формулы.

Tc=lm÷l=4÷8=0,5(мин)

0,5×60=30(сек) Ответ: 30 сек.

Теоретическая шероховатость обработанной поверхности (h)

ч (мкдюйм): шероховатость обработанной поверхности

f (IPR): подача на оборот

RE (дюйм): Угловой радиус вставки

Введите значения.

ф(ПИС)

РЭ (дюйм)

ч(мкдюйм)

(Проблема)

Какова теоретическая шероховатость обработанной поверхности, когда радиус при вершине пластины составляет 0,031 дюйма, а подача – 0,008 IPR?

(Ответить)

Подставьте f=.008IPR, RE=.031 в формулы.

h=(0,008) 2 ÷(8×0,031)×1000=0,258 мкдюйм

Теоретическая шероховатость обработанной поверхности составляет 0,258 мкм.

Метрическая система

Скорость резания (vc)

※ Разделите на 1000, чтобы перейти от мм к м.

vc (м/мин) : Скорость резания

Dm (мм): Диаметр заготовки

π (3.14) : Пи

n (мин. -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

н(мин -1 )

Dm(мм)

vc(м/мин)

(Проблема)

Какова скорость резания, когда скорость шпинделя главной оси составляет 700 мин -1 , а внешний диаметр Φ50?

(Ответить)

Подставляем в формулу π=3,14, Dm=50, n=700.

vc=(π×Dm×n)÷1000=(3,14×50×700)÷1000

=110(м/мин)

Скорость резки 110 м/мин.

Подача (f)

f (мм/об) : подача на оборот

I (мм/мин): длина реза в мин.

п (мин -1 ) : Скорость шпинделя главной оси

Отметьте элемент, который вы хотите рассчитать, введите значения в два поля, а затем нажмите кнопку «Рассчитать».

л(мм/мин)

n(мин -1 )

f(мм/об)

(Проблема)

Какова подача на оборот, когда скорость шпинделя главной оси составляет 500 мин -1 , а длина резания в минуту составляет 120 мм/мин?

(Ответ)

Подставьте в формулу n=500, I=120.

f=l÷n=120÷500=0,24(мм/об)

Ответ: 0,24 мм/об.

Время резания (Tc)

Tc(мин):Время резания

lm(мм):Длина рабочего материала

l(мм/мин):Длина резания в мин.

Введите значения.

лм(мм)

л(мм/мин)

Tc(мин)

секунд(ы)

(Проблема)

Каково время резания при обработке 100 мм заготовки за 1000 мин -1 с подачей = 0,2 мм/об?

(Ответить)

Во-первых, рассчитайте длину резки в мин. от подачи и скорости шпинделя.