Расчет режимов резания: Режимы резания: способы расчета, необходимые формулы

Содержание

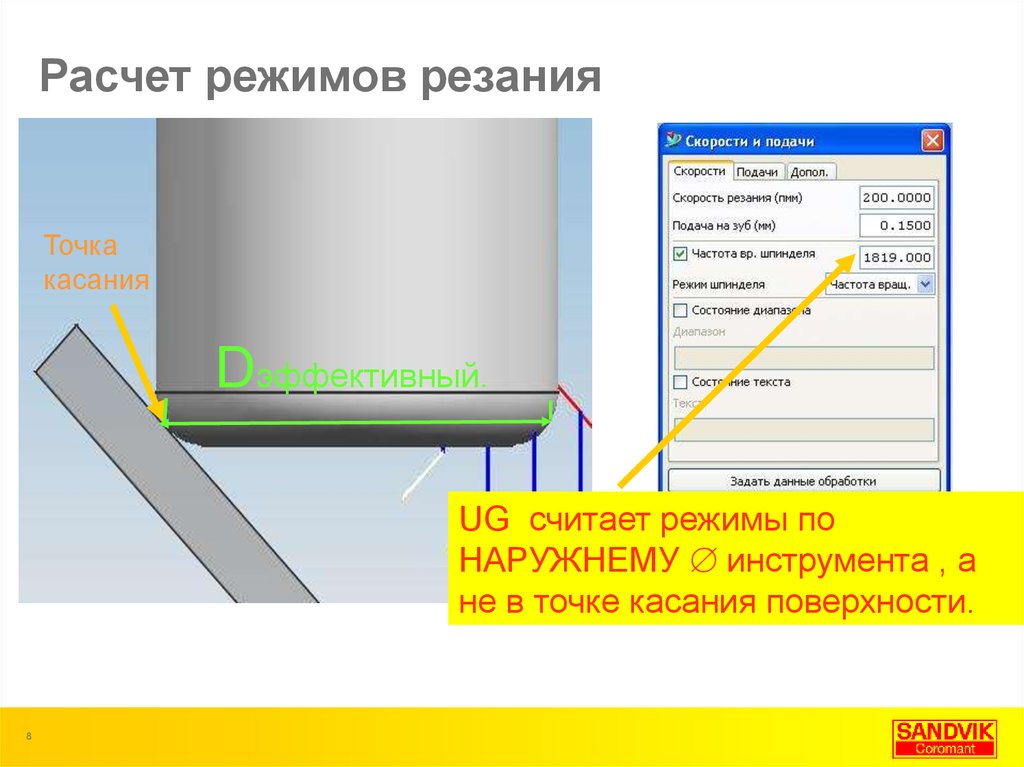

Расчет режимов резания

Приложение Расчет режимов резания предназначено для:

- автоматизированного расчета параметров обработки материалов;

- расчета вспомогательного времени на основной переход технологической операции разрабатываемого техпроцесса;

- редактирования и создания новых алгоритмов и методик расчета режимов резания;

- подбора инструмента из каталога SANDVIK ПОЛИНОМ:MDM.

Система состоит из трех отдельных модулей:

- Расчет режимов резания;

- Конфигуратор режимов резания;

- Подбор инструмента Sandvik.

Модуль Расчет режимов резания может быть запущен как самостоятельное приложение Windows, так и из техпроцесса САПР ТП ВЕРТИКАЛЬ.

Возможности модуля:

- расчет режимов резания для различных видов обработки;

- расчет вспомогательного времени;

- гибкая подстройка результатов расчетов;

- графическое представление обработки;

- отладка алгоритмов расчета.

Основные формулы и методики расчета использованные в системе взяты из следующих изданий:

- А.Д. Локтев, И.Д. Гущин, В.А. Батуев и др. Общемашиностроительные нормативы режимов резания: Справочник в 2-х томах. — М.: Машиностроение, 1991.

- Режимы резания металлов. Справочник. Под ред. Ю.В. Барановского. Изд. 3-е, переработанное и дополненное. М., «Машиностроение», 1972.

- Кащук В. А., Верещагин А. Б. Справочник шлифовщика. — М.: Машиностроение, 1988. — 480 с.: ил.

Приложение позволяет производить расчет режимов резания для следующих видов обработки:

- шлифование;

- зубообработка;

- нарезание резьбы метчиком, плашкой и винторезной головкой;

- обработка отверстий осевым инструментом;

- разрезка материалов;

- фрезерная обработка;

- нарезание резьбы резцом;

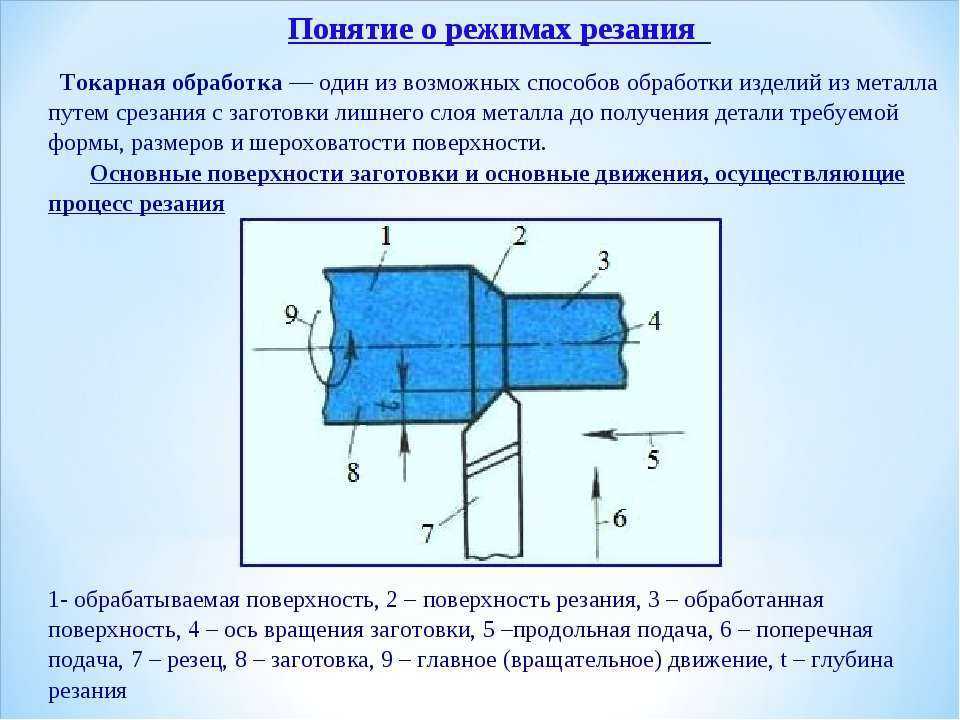

- токарная обработка.

Для каждого вида обработки возможно назначение различных блоков расчета для различных типов технологических операций.

Исходные данные для расчета:

- операция;

- материал;

- станок;

- режущий инструмент;

- режущая часть;

- вспомогательный инструмент,

могут быть получены из САПР ТП ВЕРТИКАЛЬ или выбраны в ручную из соответствующих каталогов и групп справочников ПОЛИНОМ:MDM.

Также для расчета требуется ввести различные геометрические параметры и параметры обработки:

- припуск;

- глубина резания;

- количество проходов.

Для чистовой обработки необходимо ввести точность и шероховатость поверхности, параметры заготовки после термообработки — твердость и прочность, а также ввести условия обработки:

- использование СОЖ;

- состояние обрабатываемой поверхности;

- жесткость системы и т.д.

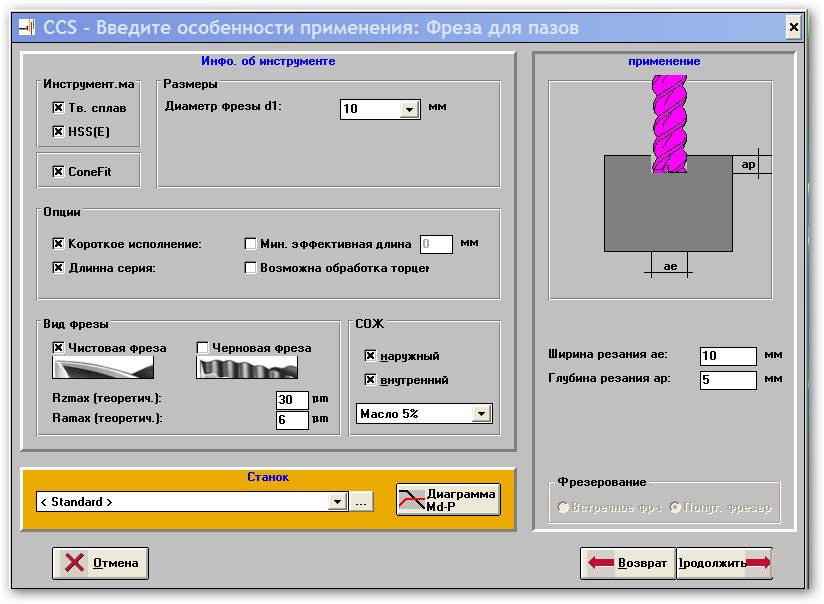

Для удобства назначения геометрических параметров для выбранного блока расчета система отображает схему обработки.

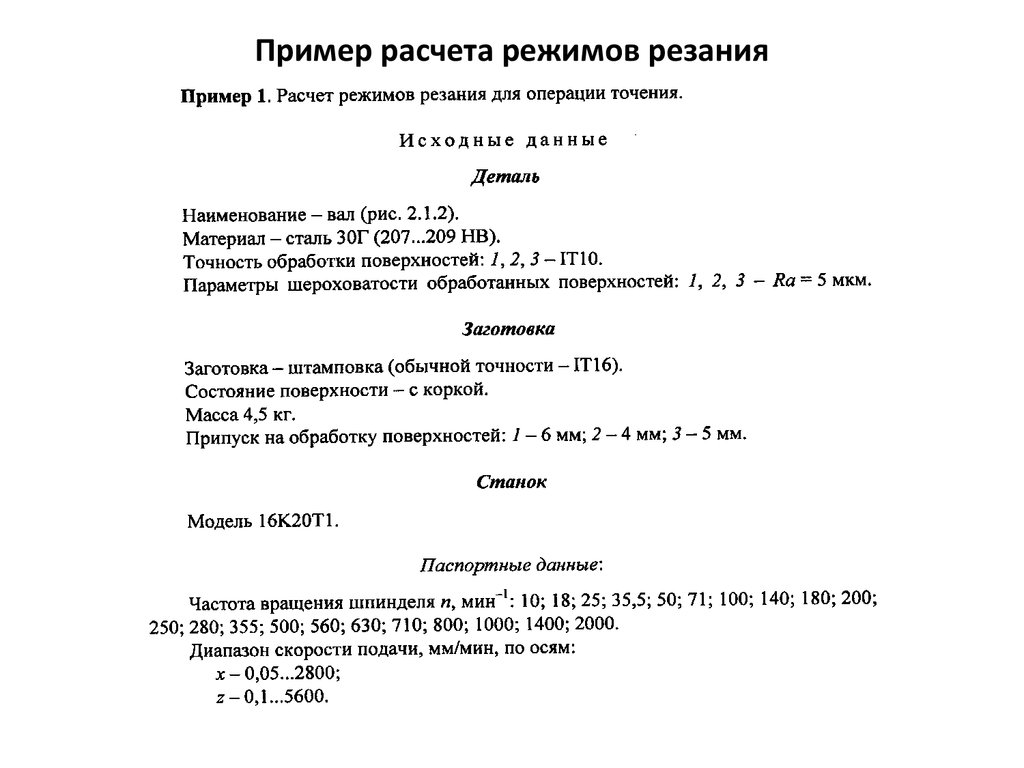

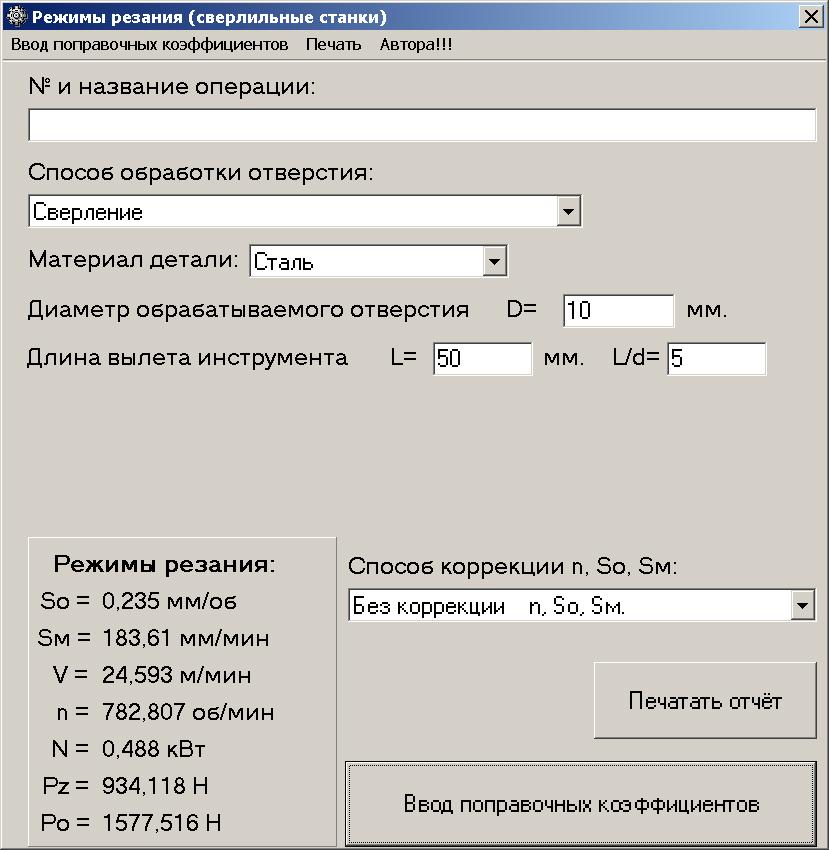

Для введенных исходных данных получаем следующие результаты расчета, в нашем случае для точения поверхности на токарном станке:

- подачу;

- скорость резания;

- число оборотов шпинделя;

- силу и мощность резания;

- стойкость инструмента.

Для полученных результатов система позволяет производить ручную корректировку подач и числа оборотов шпинделя согласно возможностей указанного оборудования.

Полученные результаты, при необходимости, возможно сохранить в отдельном файле. А если расчет был запущен из техпроцесса САПР ТП ВЕРТИКАЛЬ данные расчета могут быть переданы и сохранены в файле разрабатываемого документа техпроцесса. При этом при изменении параметров технологической операции, например при изменении инструмента или оборудования, система производит автоматический перерасчет с новыми параметрами.

Для разработки новых и редактировании методик из поставки всегда требуется проводить отладку введенного алгоритма. Для этого система предлагает в специализированном окне «Отладка алгоритма» возможность пошагового выполнения алгоритма с функцией контроля промежуточных результатов.

Для этого система предлагает в специализированном окне «Отладка алгоритма» возможность пошагового выполнения алгоритма с функцией контроля промежуточных результатов.

Модуль Конфигуратор режимов резания

Расчет режимов резания осуществляется в соответствии с алгоритмами а табличными данными, описание которых хранится в базе данных системы.

Для редактирования этих данных существует отдельное приложение — Конфигуратор режимов резания.

Приложение позволяет производить создание новых и редактирование имеющихся алгоритмов и данных для расчета режимов резания для различных видов обработки применяемых на предприятии.

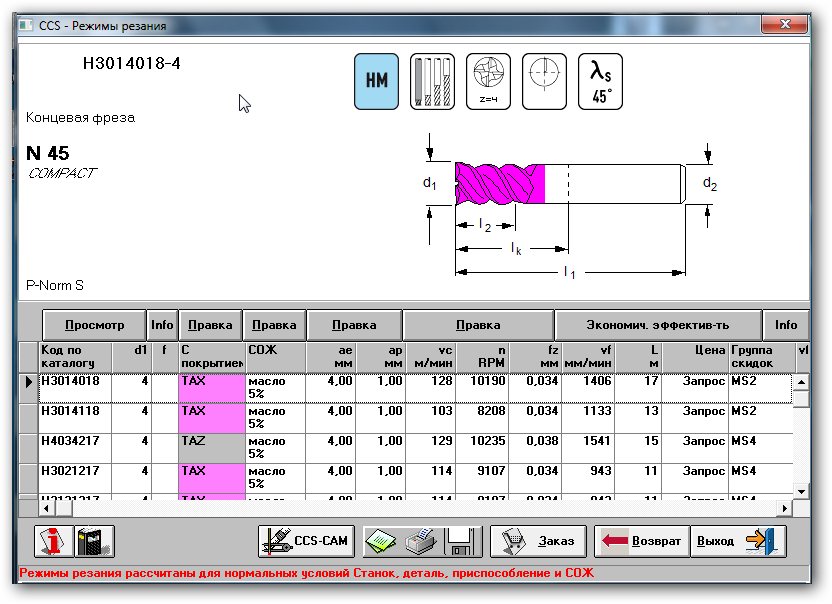

Модуль Подбор инструмента Sandvik

Входящий в состав приложения модуль подбора инструмента позволяет для операций сверления и фрезерования решать задачи подбора инструмента Sandvik из системы управления НСИ ПОЛИНОМ:MDM с учетом характеристик обрабатываемого материала, геометрических параметров обрабатываемого элемента, условий крепления, вида смазочно-охлаждающей жидкости, а также назначения режимов обработки для него и расчета вспомогательного времени, связанного с переходом.

Модуль интегрирован с системой САПР ТП ВЕРТИКАЛЬ. Исходные данные для расчета режимов резания получает из описания технологического перехода техпроцесса САПР ТП ВЕРТИКАЛЬ. Результаты работы приложения могут быть переданы в проект техпроцесса САПР ТП ВЕРТИКАЛЬ.

Видео «Расчет режимов резания»

Стоимость и условия приобретения ПО доступны у официальных представителей: https://ascon.ru/products/1279/purchase/offices/ . Обратитесь в ближайшее представительство АСКОН по телефону или e-mail и для вас подготовят коммерческое предложение.

Наши специалисты помогут подобрать приложения, необходимые для эффективного решениях ваших задач и запустить их в работу. Научат быстро и правильно работать в профессиональном ПО и проконсультируют по вопросам, возникающим при использовании.

Служба технической поддержки и обучения: https://support.ascon.ru/

Запись в едином реестре российских программ для электронных вычислительных машин и баз данных № 1689

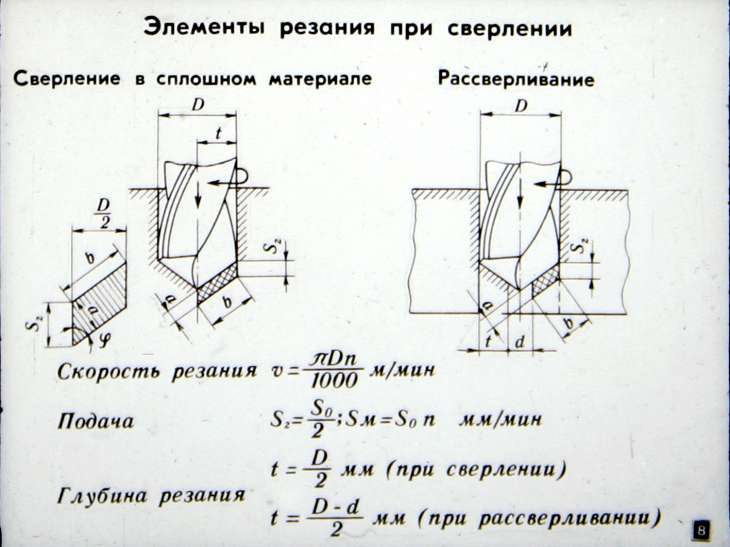

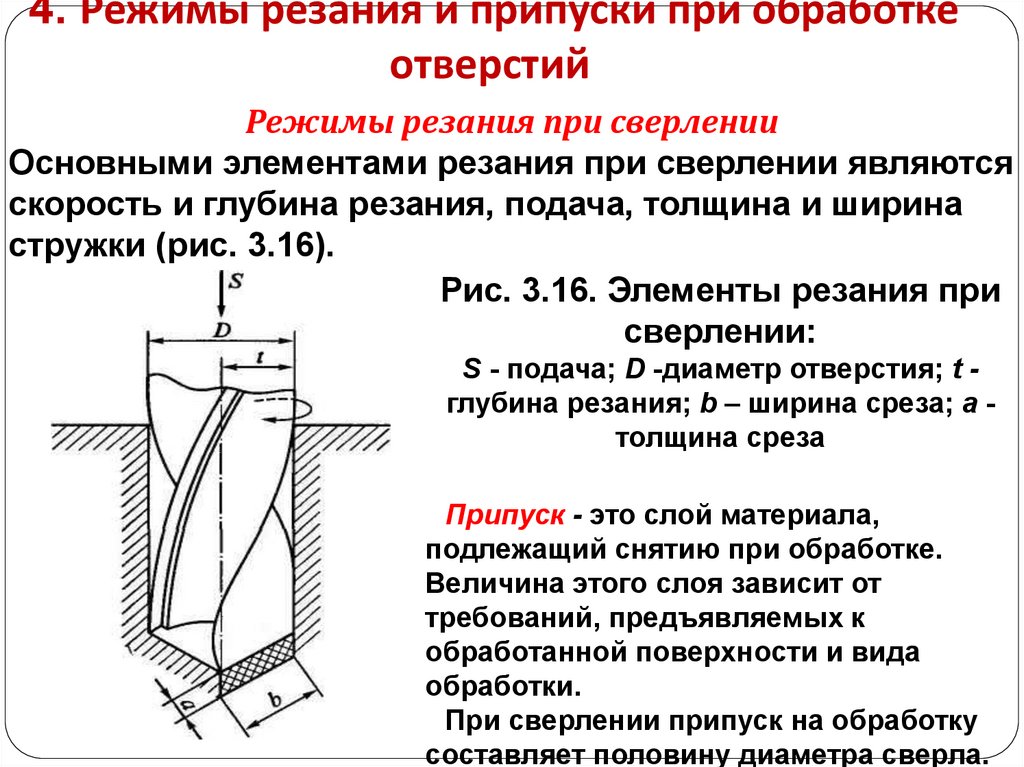

Расчет режима резания при сверлении

Вторым после точения, самым распространенным видом механической обработки является сверление. К нему же приравнивается развертывание, зенковка, рассверливание. При расчете режимов резания можно, пренебрегая жесткостью системы обработки, представить, что это одновременное растачивание несколькими резцами, поэтому принцип расчета будет аналогичен токарной обработке. Однако при малых диаметрах сверла, менее 10 мм, режимы резания расчитываются исходя из целостности сверла после обработки. Другими словами, режимы считаются таким образом, чтобы сверло не изломалось, поэтому расчет производится исходя из характеристик прочности инструмента.

К нему же приравнивается развертывание, зенковка, рассверливание. При расчете режимов резания можно, пренебрегая жесткостью системы обработки, представить, что это одновременное растачивание несколькими резцами, поэтому принцип расчета будет аналогичен токарной обработке. Однако при малых диаметрах сверла, менее 10 мм, режимы резания расчитываются исходя из целостности сверла после обработки. Другими словами, режимы считаются таким образом, чтобы сверло не изломалось, поэтому расчет производится исходя из характеристик прочности инструмента.

Однако, во время экспериментов с методикой, было выявлена ошибка, в связи с которой скорость резания была слишком высока, это выражалось длительностью сверления, но высокой стойкостью инструмента, и высоким качеством обработки. Плюс это или минус необходимо решать при определенной задаче, поскольку низкие подачи могут вызвать быстрое затупление режущей части (или даже налипание), однако при слишком высоких подачах вероятен излом инструмента, не говоря уже о понижении безопасности обработки.

С нашей методикой расчета режимов для сверления можно ознакомиться ниже. В соответствующей теме форума можно скачать макрос автоматического расчета режимов резания для сверлильных работ.

Методика расчета режимов резания при сверлильных работах

При сверлильных работах рекомендуется задавать режимы исходя из мощности используемого оборудования. Наиболее удобный материал режущего инструмента – быстрорежущая сталь (Р18, Р6М5). Подачи при сверлильных работах вычислять по формуле:

S- подача, мм/об

D- диаметр сверла, мм

С- коэффициент, зависящий от обрабатывемого материала и иных технологических факторов (чистота поверхности, наличие дальнейшей обработки и т.д) (таблица 1)

Kls- коэффициент на подачу, зависящий от условия выхода стружки (таблица 2)

| Обрабатываемый материал | НВ | Группа подач, определяемая технологическими факторами | ||

| I | II | III | ||

| Сталь | ≤160 | 0,085 | 0,063 | 0,042 |

| 160-240 | 0,063 | 0,047 | 0,031 | |

| 240-300 | 0,046 | 0,038 | 0,023 | |

| >300 | 0,038 | 0,028 | 0,019 | |

| Чугун | ≤170 | 0,130 | 0,097 | 0,065 |

| >170 | 0,078 | 0,058 | 0,039 | |

| Цветные металлы | Мягкие | 0,170 | 0,130 | 0,085 |

| Твердые | 0,130 | 0,097 | 0,065 | |

Таблица 1

I группа подач- сверление глухих отверстий или рассверливание без допуска по 5-му классу точности или под последующее рассверливание

II группа подач- сверление глухих и сквозных отверстий в деталях нежесткой конструкции, сверление под резьбу и рассверливание под последующую обработку зенкером или развертками

III группа подач- сверление глухих и сквозных отверстий и рассверливание под дальнейшую обработку

| Длина отверстия в диаметрах до | 3 | 4 | 5 | 6 | 8 | 10 |

| Коэффициент Kls | 1. 00 00 | 0.95 | 0.90 | 0.85 | 0.80 | 0.70 |

Таблица 2

Режимы резания при сверлении

Затрачиваемая мощность при сверлении зависит от крутящего момента. Крутящий момент вычисляется по формуле:

Мкр- крутящий момент, воспринимаемый сверлом при резании, Н*м

См, q, y- коэффициенты на крутящий момент при сверлении, зависящий от условий резания (таблица 3)

D- диаметр сверла, мм

S- подача, мм/об

Кмр- коэффициент на крутящий момент, зависящий от механических свойств материала (таблица 4)

| Обрабатываемый материал | См | q | y |

| Сталь конструкционная углеродистая, | 0,0345 | 2,0 | 0,8 |

| Серый чугун 190 НВ | 0,021 | 2,0 | 0,8 |

| Медные сплавы | 0,012 | 2,0 | 0,8 |

| Алюминиевые сплавы | 0,005 | 2,0 | 0,8 |

Таблица 3

| Обрабатываемый материал | КМР | Показатель n | ||

| Сталь | С ≤0. 6% 6% | -1,0 | ||

| 1,75 | ||||

| 1,75 | ||||

| хромистая сталь | 1,75 | |||

| С>0.6% | 1,75 | |||

| Чугун серый | 1,7 | |||

| Медные сплавы | 1 | — | ||

| Алюминиевые сплавы | 1 | — | ||

Таблица 4

У нормальных сверл диаметром выше 10 мм не возникает опасности излома от чрезмерно большого крутящего момента, так как для этих диаметров наибольшие напряжения, возникающие в сверле, обычно лимитируются скоростью затупления при возрастании скорости резания и подачи. Для сверл диаметра меньше 10 мм, крутящий момент рекомендуется рассчитывать по ф-ле ,

для обеспечения целостности инструмента.

Приравняв и можно вычислить максимально возможные подачи для сверл малого диаметра при сверлении заданного материала (таблица 5).

| Обрабатываемый материал | Сталь | Чугун | Медные сплавы | Алюминиевые сплавы |

| Максимально возможная подача, мм/об | 0,01 | 0,019 | 0,037 | 0,11 |

Таблица 5

Для обеспечения жесткости СПИД при сверлении, необходимо устанавливать сверло в патроне с минимальным по возможности вылетом (больше на 3-5 мм чем глубина обрабатываемого отверстия).

Скорость резания при сверлении вычисляется по формуле:

Частота вращения вычисляется по формуле:

Таблица расчетов режимов при сверлении на станке 2А135 в приложении 1.

Зенкерование и рассверливание

Подача при зенкеровании и рассверливании рассчитывается аналогично по формуле:

Крутящий момент рассчитывается по формуле:

Значения коэффициентов Сm, x, y, q выбирать по таблице 6

| Обрабатываемый материал | См | q | x | y |

| Сталь конструкционная углеродистая, | 0,09 | 1,0 | 0,8 | 0,8 |

| Серый чугун 190 НВ | 0,085 | 1,0 | 0,8 | 0,8 |

| Медные сплавы | 0,031 | 0,85 | 0,8 | 0,8 |

| Алюминиевые сплавы | 0,02 | 0,85 | 0,8 | 0,8 |

Таблица 6

D- диаметр сверла

d- диаметр ранее рассверленного отверстия

Скорость резания рассчитывается по формуле:

Частота вращения вычисляется по формуле:

Развертывание

Для определения крутящего момента при развертывании, каждый зуб инструмента можно рассматривать как расточной резец.

sZ- подача на обин зуб инструмента (равна s/Z)

s- подача, мм/об

Z- число зубьев развертки

Коэффициенты Сp, x, y в таблице 7

| Материал обрабатываемый | Cp | x | y |

| Сталь | 300 | 1 | 0,75 |

| Чугун серый 190 НВ | 92 | 1 | 0,75 |

| Алюминиевые сплавы | 40 | 1 | 0,75 |

| Медные сплавы | 55 | 1 | 0,66 |

Таблица 7

Скорость резания рассчитывается по формуле:

Частота вращения вычисляется по формуле:

Таблица расчетов режимов при развертывании на станке 2А135 в приложении 2.

При введении методики расчетов в системе ТехноПро рекомендуется для сверления и развертывания, подсчитанные режимы внести в информационную базу данных, тем самым, избегая программирования условия расчета и упрощая работу системы. Для расчета режимов при зенкеровании и рассверливании необходимо спрограммировать условия, используя коэффициенты из таблицы 6.

Формулы резки | Коллекция формул обработки | Введение в обработку

На этой странице представлены формулы для расчета основных параметров, необходимых для машинной резки. Цифры, полученные в результате расчетов, носят справочный характер. Условия обработки зависят от используемого станка. Используйте оптимальные условия в соответствии с вашими реальными условиями обработки.

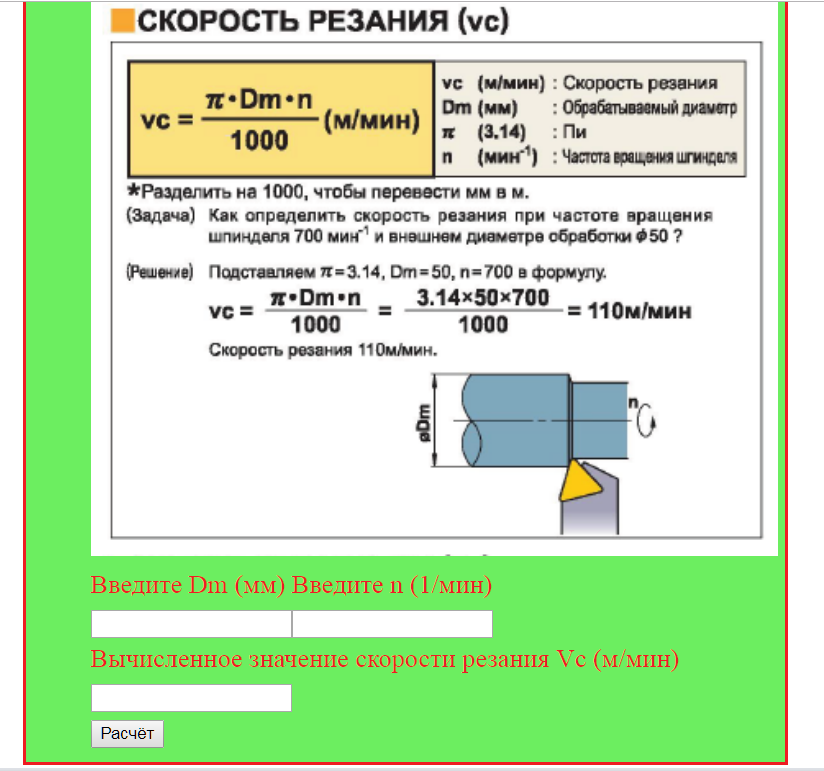

- Скорость резания (vc)

- Подача (f)

- Время обработки (Tc)

- Теоретическая шероховатость обработанной поверхности (h)

- Полезная мощность (ПК)

- Значения Kc (резка)

- π (3.14): круговая постоянная

- Dm (мм): Диаметр заготовки

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости резания на основе скорости шпинделя и диаметра заготовки.

Пример:

Диаметр (Dm) = 60 мм

Скорость шпинделя (n) = 500 мин -1

В этом случае скорость резания (vc) составляет примерно 94 м/мин.

- l (мм/мин): Длина обработки в минуту

- n (мин. -1 ): Скорость шпинделя

- памятка

Эта формула используется для расчета скорости подачи за оборот на основе скорости шпинделя и длины реза в минуту.

Пример:

Длина обработки в минуту (l) = 150 мм/мин

Скорость шпинделя (n) = 600 мин -1

В этом случае скорость подачи на оборот (f) составляет 0,25 мм/об.

- м.п. (мм): Длина заготовки

- л (мм/мин): Длина обработки в минуту

- памятка

Эта формула используется для расчета времени обработки по длине заготовки и скорости вращения шпинделя.

Пример:

Подача (f) = 0,2 мм/об

Скорость шпинделя (n) = 1100 мин -1

Длина заготовки (пм) = 120 мм скорость и объем подачи.

Длина обработки в минуту (l) = n × f

= 0,2 × 1100 = 220 мм/мин

Подставьте это в формулу:

Tc = lm ÷ l

= 120 ÷ 220

= 0,55 (мин) × 60

= 33 (сек)

Время обработки (Tc) составляет приблизительно 33 секунды.

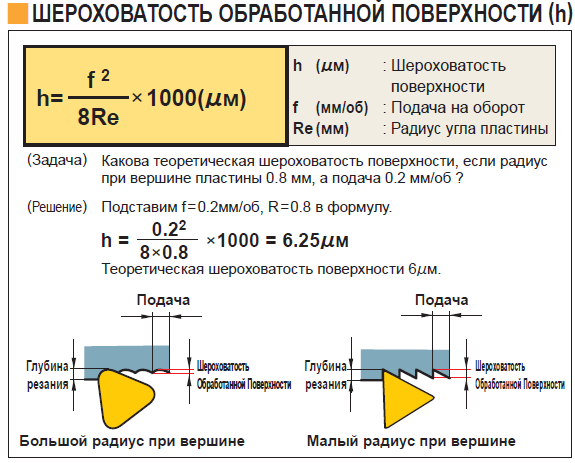

- f (мм/об): подача на оборот

- Re (мм): Радиус угла пластины

- памятка

Эта формула используется для расчета теоретической шероховатости обработанной поверхности на основе углового радиуса лезвия пластины и подачи на оборот.

Пример:

Подача на оборот (f) = 0,1 мм/об

Угловой радиус лезвия пластины (Re) = 0,5 мм

В этом случае теоретическая шероховатость обработанной поверхности (h) составляет 2,5 мкм.

- ap (мм): Глубина резания

- f (мм/об): подача на оборот

- vc (м/мин): скорость резания

- Kc (МПа): удельная сила резания

- η: КПД машины

- памятка

Эта формула используется для расчета полезной мощности на основе глубины резания, подачи на оборот, скорости резания, удельной силы резания и эффективности станка.

Пример:

Глубина резания (мягкая сталь: ap) = 5 мм

Подача на оборот (f) = 0,1 мм/об

Скорость резания (vc) = 140 м/мин

КПД станка (η) = 80 % (0,8 )

Дано:

Удельная сила резания (Кс) = 3610 МПа

В этом случае полезная мощность на обработку (Рс) составляет 5,26 кВт.

| Материал заготовки | Прочность на растяжение (МПа) и жесткость | Удельная сила резания Kc (МПа) для каждой подачи | ||||

|---|---|---|---|---|---|---|

| 0,1 (мм/об) | 0,2 (мм/об) | 0,3 (мм/об) | 0,4 (мм/об) | 0,6 (мм/об) | ||

| Мягкая сталь (SS400, S10C и т. д.) | 520 | 3610 | 3100 | 2720 | 2500 | 2280 |

| Средняя сталь (S45C, S50C и т. д.) | 620 | 3080 | 2700 | 2570 | 2450 | 2300 |

| Твердая сталь (S55C, S58C и т. д.) | 720 | 4050 | 3600 | 3250 | 2950 | 2640 |

| Инструментальная сталь (Инструментальная углеродистая сталь (SK) и т. д.) | 670 | 3040 | 2800 | 2630 | 2500 | 2400 |

Инструментальная сталь (легированная инструментальная сталь (СКС) и т. д.) д.) | 770 | 3150 | 2850 | 2620 | 2450 | 2340 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 770 | 3830 | 3250 | 2900 | 2650 | 2400 |

| Хромомарганцевая сталь (карбид марганца (MnC) и т. д.) | 630 | 4510 | 3900 | 3240 | 2900 | 2630 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 730 | 4500 | 3900 | 3400 | 3150 | 2850 |

| Хромомолибденовая сталь (марки SCM и т. д.) | 600 | 3610 | 3200 | 2880 | 2700 | 2500 |

| Никель-хром-молибденовая сталь (SNCM415 и т. д.) | 900 | 3070 | 2650 | 2350 | 2200 | 1980 |

Никель-хром-молибденовая сталь (SNCM439 и т. д.) д.) | 352HB | 3310 | 2900 | 2580 | 2400 | 2200 |

| Твердый чугун | 46HRC | 3190 | 2800 | 2600 | 2450 | 2270 |

| Миханитовый чугун (FC350 и т. д.) | 360 | 2300 | 1930 | 1730 | 1600 | 1450 |

| Серый чугун (FC250 и т. д.) | 200ХБ | 2110 | 1800 | 1600 | 1400 | 1330 |

- Сборник формул обработки Индекс

- Набор формул для обработки Формулы для торцевого фрезерования

ИНДЕКС

Понимание уравнений резки | Cutting Tool Engineering

Поверхностные футы в минуту, нагрузка на стружку, толщина недеформированной стружки и утончение стружки — это привычные термины для мастерских. Однако за последние несколько недель несколько происшествий в нашей мастерской заставили меня осознать, что есть много специалистов по металлообработке, которые не понимают этих терминов и расчетов, которые с ними связаны. Независимо от того, работаете ли вы в небольшой ремонтной мастерской или на крупном подрядном предприятии, важно понимать расчеты режущего инструмента и понимать, как их использовать, чтобы добиться значительного повышения эффективности.

Однако за последние несколько недель несколько происшествий в нашей мастерской заставили меня осознать, что есть много специалистов по металлообработке, которые не понимают этих терминов и расчетов, которые с ними связаны. Независимо от того, работаете ли вы в небольшой ремонтной мастерской или на крупном подрядном предприятии, важно понимать расчеты режущего инструмента и понимать, как их использовать, чтобы добиться значительного повышения эффективности.

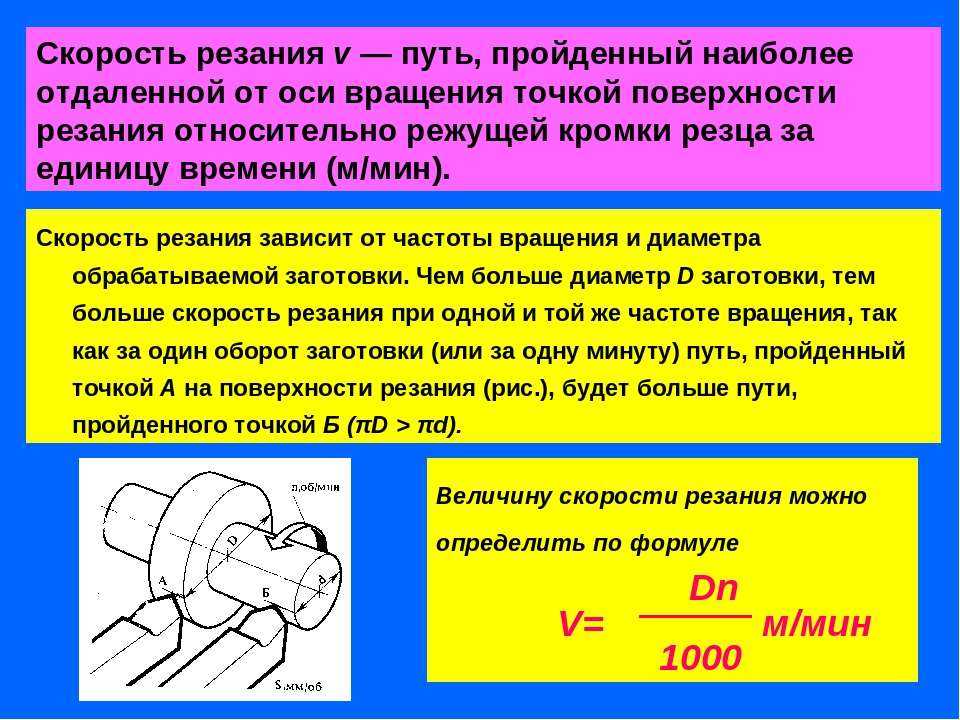

Расчеты скорости резки могут быть самыми важными. Они просты в использовании и, после небольшого пояснения, их легко понять. Скорость резания инструмента выражается в поверхностных футах в минуту (sfm) или поверхностных метрах в минуту (м/мин). Подобно милям в час для автомобиля, sfm — это линейное расстояние, которое режущий инструмент проходит за минуту. Чтобы получить лучшее представление о масштабе, например, 300 футов в минуту преобразуются в 3,4 мили в час.

Инструментальщики рекомендуют скорость резания для различных материалов заготовок. Когда производитель инструментов предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонным футам в минуту. Если инструмент имеет длину окружности (диаметр × π) 12 дюймов, для достижения 100 футов в минуту ему потребуется вращаться со скоростью 100 об/мин.

Когда производитель инструментов предлагает 100 футов в минуту, это означает, что внешняя поверхность вращающегося инструмента должна двигаться со скоростью, равной 100 погонным футам в минуту. Если инструмент имеет длину окружности (диаметр × π) 12 дюймов, для достижения 100 футов в минуту ему потребуется вращаться со скоростью 100 об/мин.

Все изображения предоставлены C. Tate

Представьте себе режущий инструмент в виде катящегося кольца или цилиндра. Расстояние, пройденное за один оборот, умноженное на число оборотов в минуту, является его поверхностной скоростью. Если бы круг выше имел диаметр 3,82 дюйма, длина окружности была бы 12 дюймов. В результате каждый оборот будет производить линейное расстояние 1 фут, а скорость шпинделя 100 об/мин будет соответствовать скорости резания 100 футов в минуту.

Следующее уравнение используется для расчета скорости вращения шпинделя: об/мин = фут/мин ÷ диаметр × 3,82, где диаметр — это диаметр режущего инструмента или диаметр детали на токарном станке в дюймах, а 3,82 — константа, полученная в результате алгебраического упрощения. более сложной формулы: об/мин = (кв.м × 12) ÷ (диаметр × π).

более сложной формулы: об/мин = (кв.м × 12) ÷ (диаметр × π).

Поскольку диаметр инструмента измеряется в дюймах, «футы» в футах в минуту необходимо преобразовать в дюймы, а поскольку в футе 12 дюймов, умножьте футы в футах на 12. Кроме того, длина окружности инструмента находится путем умножения диаметр инструмента на π, или 3,14 для упрощения. Результат: об/мин = (кв.футов в минуту × 12) ÷ (диаметр × π) = (кв.футов в минуту ÷ диаметр) × (12 ÷ π) = (кв.футов в минуту ÷ диаметр) × 3,82.

Обратите внимание на вертикальные линии, называемые метками инструмента, на внешней стороне токарной детали. По мере увеличения скорости подачи увеличивается и расстояние между линиями. Толщина стружки примерно равна подаче.

Скорости резания публикуются в фут/мин, поскольку идеальная скорость резания для определенного семейства инструментов теоретически будет одинаковой независимо от размера инструмента. Ожидается, что инженер, программист или машинист рассчитает число оборотов в минуту, необходимое для обеспечения надлежащей скорости резания для каждого выбранного инструмента.

Так что же это нам говорит? Допустим, инструмент диаметром 1 дюйм должен работать со скоростью 100 футов в минуту. Согласно уравнению, этот инструмент должен вращаться со скоростью 382 об/мин, чтобы достичь 100 футов в минуту: 100 ÷ 1 × 3,82 = 382.

Еще один способ рассмотреть эту концепцию — подумать о расстоянии, которое прошел бы 1-дюймовый инструмент, если бы он совершил 382 оборота по цеху. 100 футов в минуту

Токарные станки, конечно, отличаются, потому что заготовка вращается вместо фрезы.Поскольку формула для скорости резания зависит от диаметра, по мере уменьшения диаметра заготовки скорость вращения должна увеличиваться, чтобы поддерживать постоянную скорость поверхности. После каждого кругового резания на токарном станке наружный диаметр заготовки уменьшается или внутренний диаметр увеличивается, и необходимо, чтобы скорость вращения детали увеличивалась для поддержания желаемой скорости резания.В результате производители ЧПУ разработали функцию постоянного метража поверхности для токарного станка. Эта функция позволяет программисту вводить желаемую скорость резания в фут/мин или м/мин, а система управления вычисляет правильную скорость вращения для изменяющегося диаметра.0003

Эта функция позволяет программисту вводить желаемую скорость резания в фут/мин или м/мин, а система управления вычисляет правильную скорость вращения для изменяющегося диаметра.0003

Пока инструмент или деталь вращается, станок должен знать, с какой скоростью двигаться, пока фреза занята заготовкой. Скорость подачи — это термин, описывающий скорость перемещения при резании.

Скорость подачи при фрезеровании обычно выражается в дюймах в минуту (дюйм/мин) и рассчитывается по формуле: дюйм/мин = об/мин × количество. канавок × нагрузка на стружку.

Что такое загрузка стружки? При фрезеровании это количество материала, которое режущая кромка удаляет при каждом вращении. При точении это расстояние, на которое деталь перемещается за один оборот во время взаимодействия с инструментом. Иногда его называют толщиной стружки, что в некотором роде верно. Толщина стружки может меняться при изменении других параметров, таких как радиальный DOC или угол в плане инструмента.

Производители инструментов публикуют рекомендации по нагрузке на стружку вместе с рекомендациями по скорости резания и выражают их в тысячных долях дюйма (миллиметрах для метрических единиц). Для операций фрезерования и сверления количество стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должна быть хотя бы одна, но теоретически количество инструментов не ограничено.

Для операций фрезерования и сверления количество стружки выражается в тысячных долях дюйма на канавку. Канавки, зубья и режущие кромки описывают одно и то же, и должна быть хотя бы одна, но теоретически количество инструментов не ограничено.

Рекомендации по нагрузке на стружку для токарных операций чаще всего даются в тысячных долях дюйма на оборот или в подаче на оборот. Это расстояние, на которое инструмент перемещается каждый раз, когда деталь совершает один оборот.

Какие обороты в минуту и скорость подачи должны быть запрограммированы для 4-зубой концевой фрезы диаметром 1 дюйм, работающей с рекомендуемой скоростью резания 350 футов в минуту и рекомендуемой толщиной стружки 0,005 дюйма на зуб (ipt)? Используя уравнение, об/мин = футы в минуту ÷ диаметр × 3,82 = 350 ÷ 1,0 × 3,82 = 1337, скорость подачи = об/мин × количество канавок × количество стружки = 1337 × 4 × 0,005 = 26,74 дюйма в минуту

Здесь все становится интереснее, потому что при изменении значений в формуле взаимосвязь между различными переменными становится очевидной.