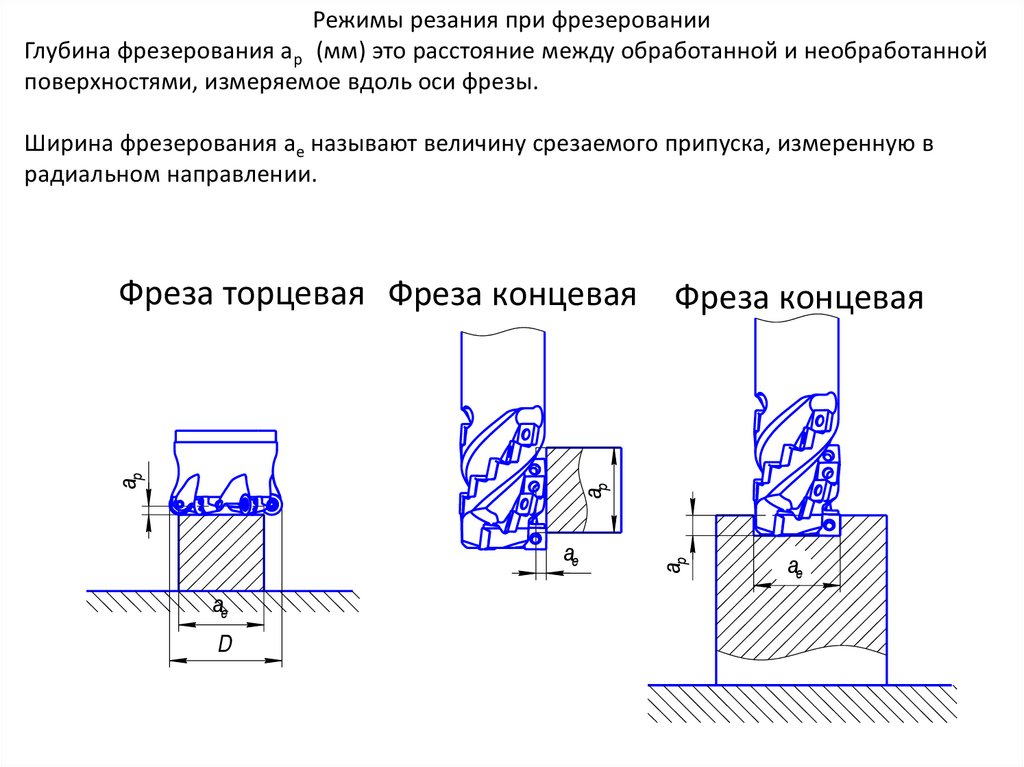

Расчет скорости резания при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Расчет и табличное определение режимов резания при фрезеровании | Методическая разработка на тему:

Расчёт и табличное определение режимов резания при фрезеровании

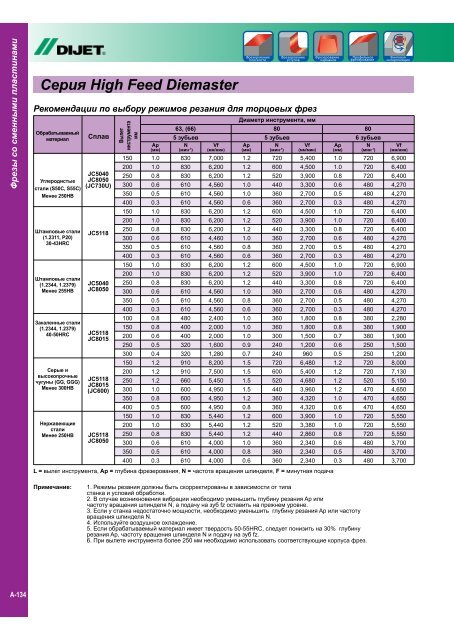

Дано: Материал заготовки – Серый чугун, 210 НВ

Вид обработки – черновое торцовое фрезерование плоскости шириной В=80 мм, длиной l = 120 мм.

Припуск на обработку h = 2мм.

Заготовка – отливка.

Обработка без охлаждения.

Станок вертикально-фрезерный 6Т12

Необходимо: выбрать режущий инструмент; назначить режим резания; определить основное время.

Решение

1 Выбираем фрезу и устанавливаем её геометрические параметры (см. Приложение 1). Для торцового фрезерования диаметр фрезы определяется по формуле

Dф = 1,6 · В (1)

где В – ширина фрезерования, мм.

Dф = 1,6 · 80 = 128 мм

Принимаем стандартное значение диаметра торцовой насадной фрезы со вставными ножами, оснащенными пластинами из твердого сплава ВК6 по ГОСТ 9473-80 Dф = 125 мм [1, с. 187].

187].

Число зубьев фрезы, оснащенной твердым сплавом, определяется по формуле

z = (0,08÷0,1)·D, (2)

где обозначения прежние

z = (0,08÷0,1)·125 = 10 шт.

Определим геометрические параметры торцовой фрезы: ω=35 °; φ1 = 1; φ=30 °; α1 = 8 °; αn = 12 °; γ = 10 ° [4, с.390].* 1

2 Назначаем режим резания

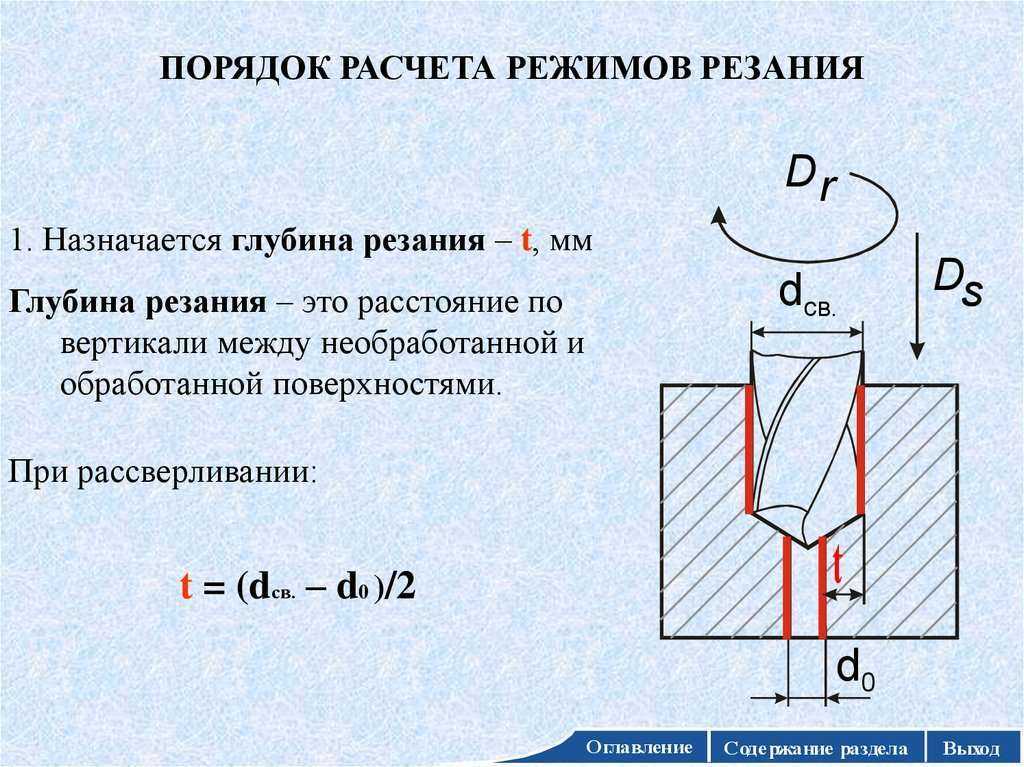

Глубина резания определяется по заданию t=h=2мм

Назначаем стойкость инструмента и его допустимый износ: Т = 180 мин [1, с.290], hз = 2 мм [5, с.50]* 2

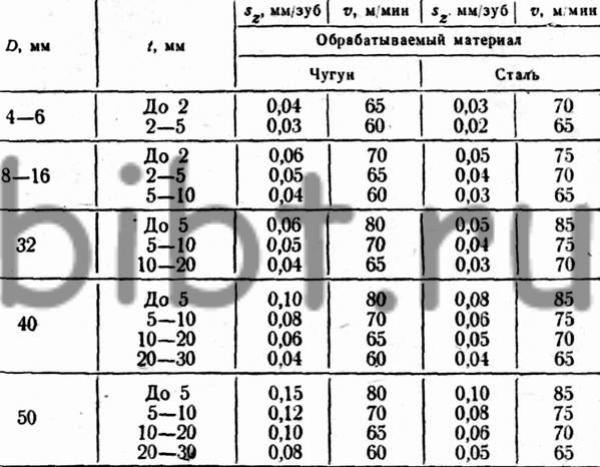

Назначаем подачу, мм/зуб* 3

Sz = 0,2 – 0,4 мм/зуб.

Принимаем Sz = 0,3 мм/зуб [1, с.283].

Определяем скорость резания, допускаемую режущими свойствами фрезы, аналитическим методом по формуле

, (3)

где Сv , q, m, x, y, u, p — коэффициент и показатели степени,

Сv = 445, q = 0,2, m = 0,32, x = 0,15, y =0,35, u = 0,2, p = 0 [1, с. 286]

286]

Dф – диаметр фрезы, мм;

Т – стойкость инструмента, мин;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

Кv – поправочный коэффициент на скорость резания

(4)

где Км – коэффициент, зависящий от обрабатываемого материала;

____________________________________________________________________________________

* 1 Дополнительные источники: [2, с.248] [4, с.369] [4, с.676, 790, 945] [6, с.366]

* 2 Дополнительные источники: [2, с.444] [4, с.400] [6, с.203]

* 3 Если в справочной литературе дана подача на оборот Sо, мм/об, необходимо найти подачу на зуб по формуле Sz = So/z, где z – число зубье

[1, с.262] (5)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 0,95 [1, с. 262];

262];

Кп — коэффициент, учитывающий влияние состояния поверхности заготовки,

Кп = 0,8 [1, с.263];

Ки — коэффициент, учитывающий влияние инструментального материала,

Ки = 1 [1, с.263];

м/мин

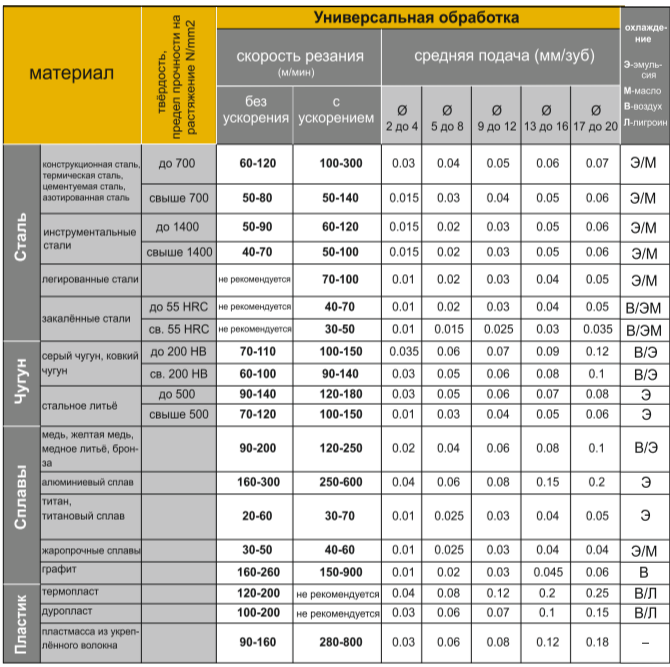

Определим скорость резания табличным методом

v = vТ · Kv , (6)

где vТ – табличное значение скорости резания,

vТ = 126 м/мин [9, с.307]

Кv – поправочный коэффициент на скорость резания

Kv = Kм· Kи· Kn· Кс· Кф· Kо · Kв · Kφ, (7)

где Kм – коэффициент, учитывающий марку обрабатываемого материала

Kм = 0,89 [9, с.20];

Kи — коэффициент, учитывающий материал инструмента

Kи = 1,0 [9, с.308];

Kn — коэффициент, учитывающий состояние обрабатываемой поверхности

Kn = 0,8 [9, с. 308];

308];

Кс — коэффициент, учитывающий шифр типовой схемы фрезерования

Кс = —

Кф — коэффициент, учитывающий форму обрабатываемой поверхности

Кф = —

Kо — коэффициент, учитывающий условия обработки

Kо = 1,0 [9, с.308];

Kв – коэффициент, учитывающий отношение фактической ширины фрезерования к нормативной

Kв = 1,0 [9, с.309];

K φ — коэффициент, учитывающий влияние главного угла в плане

K φ = 1,3 [9, с.308].

Подставляя значения в формулу 7 и 6, получим

Кv = 0,89 · 1 · 0,8 · 1 · 1 · 1,3 = 0,92

v = 126 · 0,92 = 116,6 м/мин

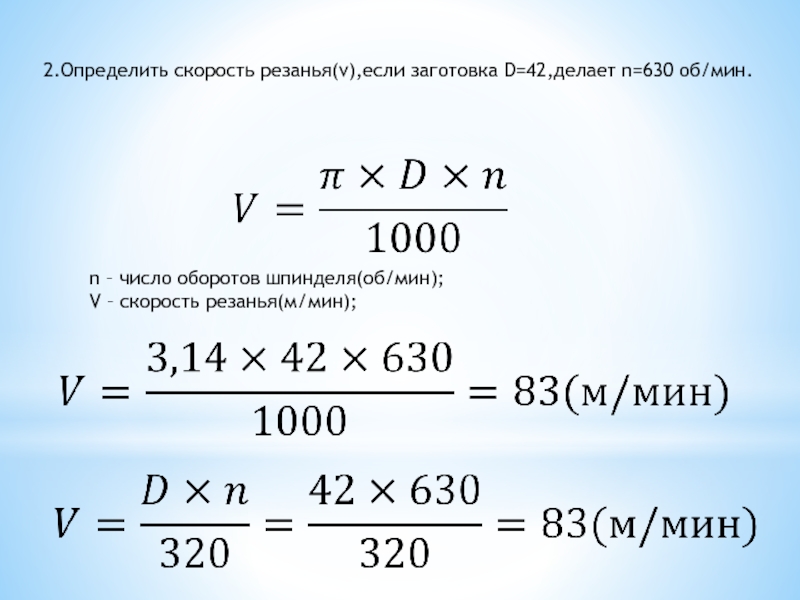

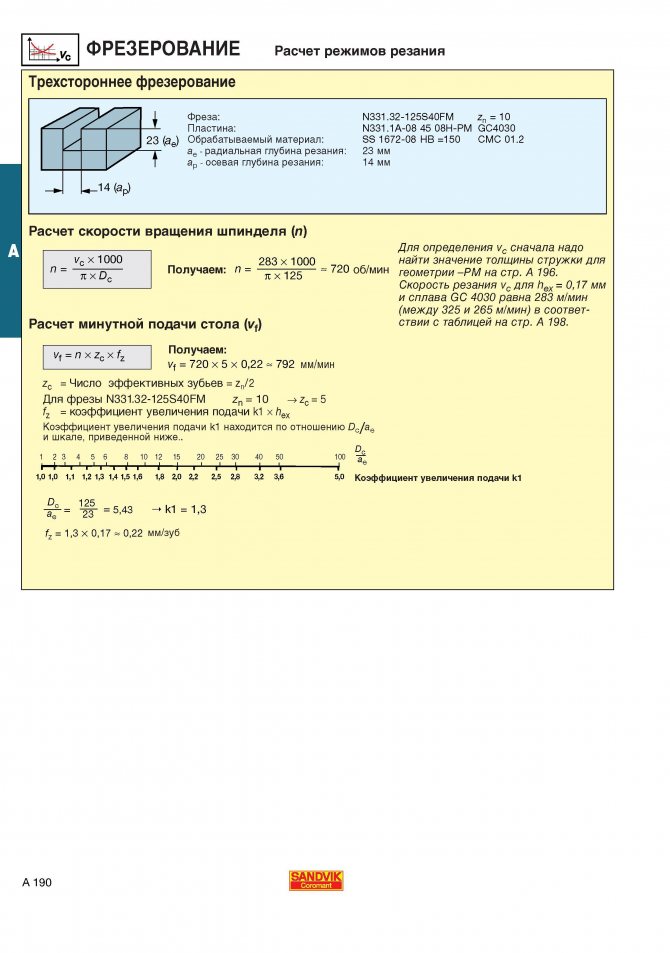

Определим частоту вращения шпинделя по формуле

(8)

где Vрез – аналитическая скорость резания;

остальные обозначения прежние

об/мин

Корректируем частоту вращения по паспорту станка

nд = 315 об/мин [7, с. 422]

422]

Определим действительную скорость резания, м/мин, по формуле

(9)

где обозначения прежние

м/мин

Находим минутную подачу, м/мин, по формуле

SM = Sz · z ·nд (10)

где Sz – подача на зуб, мм/зуб;

z – число зубьев фрезы, шт;

nд – действительная частота вращения шпинделя, об/мин

SM = 0,3 · 10 · 315 = 945 м/мин

Корректируем подачу по паспорту станка. Принимаем SMд = 1000 м/мин [7, с.422]

Из формулы 10 найдем подачу на зуб

Sz = мм/зуб

Определяем силу резания, Н, по формуле

, (11)

где Сp , x, y, u, q, w — коэффициент и показатели степени,

Ср = 54,5; x = 0,9, y =0,74, u = 1,0, q = 1, w = 0 [1, с. 291]

291]

Dф – диаметр фрезы, мм;

t – глубина резания, мм;

Sz –подача на зуб, мм/зуб;

В – ширина фрезерования, мм;

z – число зубьев фрезы;

n – действительная частота вращения шпинделя, об/мин;

Кмр – поправочный коэффициент на силу резания, учитывающий обрабатываемый материал

[1, с.264] (12)

где НВ – фактические параметры обрабатываемого материала;

n – показатель степени,

n = 1,0 [1, с.264];

Н

Сравниваем силу резания с допустимой силой механизма станка

Pz

где Pzдоп = 15000 Н [7, с.422];

2639

следовательно, выбранная подача допустима

Определяем крутящий момент, Н·м

(14)

где обозначения прежние

Н·м

Находим мощность, затрачиваемую на резание, по формуле

, (15)

где Рz – сила резания, Н;

vд – действительная скорость резания, м/мин

Сравниваем мощность резания с мощностью привода станка

Nрез ≤ Nшп , (16)

где Nшп – мощность шпинделя станка

Nшп = Nэ. дв · η, (17)

дв · η, (17)

где Nэ.дв – мощность электродвигателя станка, кВт

Nэ.дв = 7,5 кВт [7, с.422];

η — КПД станка

η = 0,8 [7, с.422]

Nшп = 7,5 · 0,8 = 6 кВт

Так как 5,4

3 Определяем основное время, мин, по формуле

, (18)

где L – длина пути инструмента или детали в направлении подачи, мм, определяется по формуле

L = l + l1 + l2 , (19)

где l – длина обрабатываемой поверхности, мм;

l1 – длина врезания, мм

l1 = 19 мм [3, с.84];

l2 – длина перебега фрезы, мм

l2 = 1 ÷ 6 мм [3, с.84]. Принимаем l2 = 5 мм

L = 120 + 19 + 5 = 144 мм

SМ – минутная подача, м/мин;

i – число проходов

i = h|t (20)

где h – припуск на обработку, мм;

t – глубина резания, мм.

Так как h = t, то i = 1

По формуле 18

мм

Рисунок 1 – Схема фрезерования плоскости торцовой фрезой

Перечень использованной литературы

1 Косилова А.Г., Мещеряков Р.К. Справочник технолога – машиностроителя, Т2. М.: Машиностроение, 1986. 496 с.

2 Малов А.Н. Справочник технолога – машиностроителя, Т2 М.: Машиностроение, 1973 г.

3 Антонюк В.Е. и др. Краткий справочник технолога механического цеха. Минск: Беларусь, 1968 г.

4 Малов А.Н. Справочник металлиста., Т3 М.: Машиностроение, 1977 г.

5 Абрамов Ф.Н. Справочник по обработке металлов резанием. К.: Машиностроение, 1983. 239 с.

6 Общемашиностроительные нормативы режимов резания, 4.1 – М.: Машиностроение, 1974 г.

7 Нефедов Н.А., Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту. М.: Машиностроение, 1990.-448 с.

8 Долматовский Г.А. Справочник технолога, М.: Машиностроение, 1956 г..jpg)

9 Баранчиков В.И., Жаринов А.В. Прогрессивные режущие инструменты и режимы резания металлов. – М.: Машиностроение, 1990.-400 с.

Приложение 1

Выбор диаметра фрезы в зависимости от вида фрезерования

При торцовом фрезеровании диаметр фрезы определяется по формуле

Dф = 1,6 · В,

где В – ширина фрезерования, мм.

При фрезеровании дисковыми фрезами диаметр фрезы выбирается по ГОСТ в зависимости от ширины фрезерования В.

При фрезеровании концевыми и шпоночными фрезами диаметр фрезы можно принимать равным ширине фрезерования В.

Определение числа зубьев фрезы

Число зубьев фрезы из быстрорежущей стали при черновой обработке определяется по формуле

,

где Dф – диаметр фрезы, мм

При чистовой обработке

Для фрез, оснащенных твердым сплавом, число зубьев определяется следующим образом:

- для обработки чугуна z = (0,08÷0,1)·D;

- для обработки стали z = (0,04÷0,06)·D;

Для цилиндрических фрез число зубьев определяется по формуле

,

где m – коэффициент, определяется по таблице 1

Таблица 1

Цилиндрические фрезы | Угол наклона зуба ω | Коэффициент m |

С крупным зубом цельные | 1,05 | |

С мелким зубом цельные | 15 – 20 ° | 2 |

С крупным зубом сборные | 20 ° 45 ° 55 – 60 ° | 0,9 0,8 0,5 |

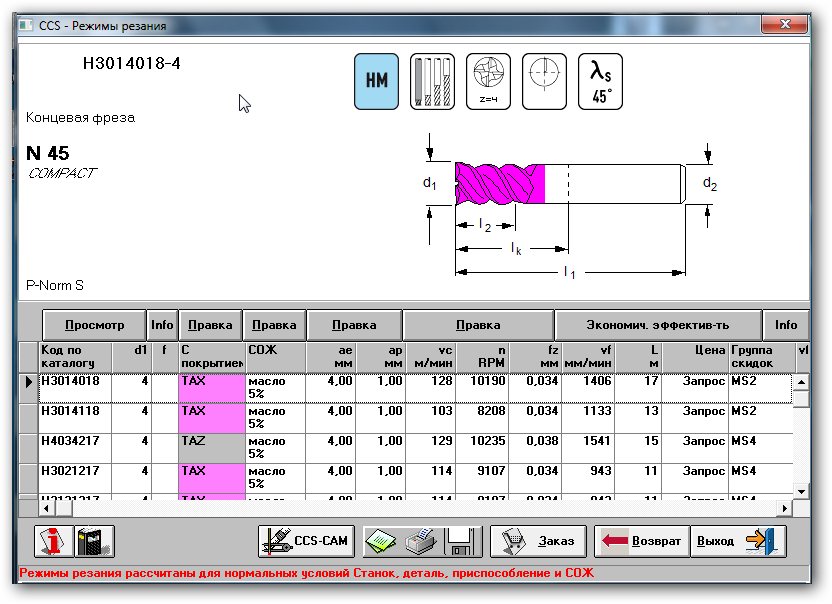

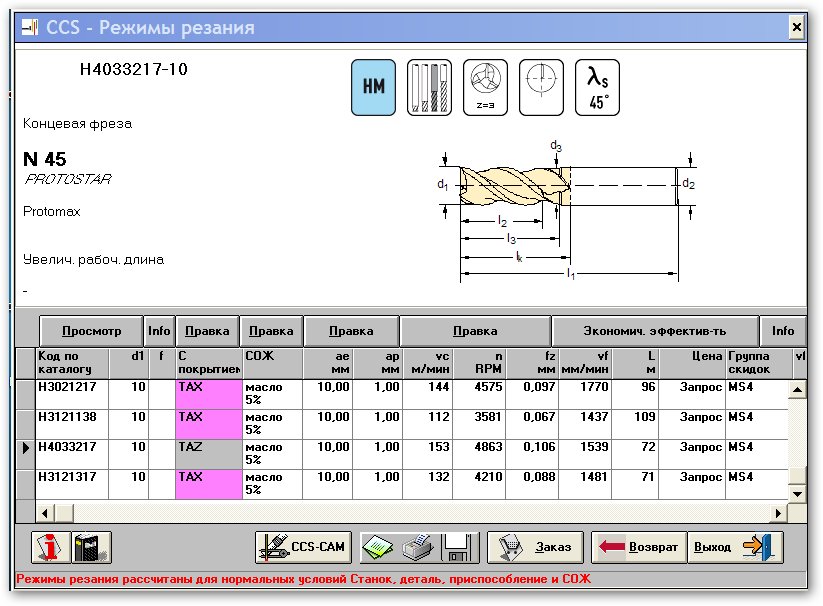

Расчет режимов резания при фрезеровании

software

- формат exe

- размер 42.

79 КБ

79 КБ - добавлен

11 марта 2009 г.

Небольшая программка расчета режимов резания при фрезеровании,

которая, после ввода исходных данных, определяет параметры

фрезерования, в том числе крутящий момент, мощность и основное

время.

Похожие разделы

- Академическая и специальная литература

- Машиностроение и металлообработка

- Детали машин и основы конструирования

- Академическая и специальная литература

- Машиностроение и металлообработка

- Заготовки в машиностроении

- Академическая и специальная литература

- Машиностроение и металлообработка

- Конструирование и проектирование в машиностроении

- Материаловедение и ТКМ

- Академическая и специальная литература

- Машиностроение и металлообработка

- Металлорежущие станки

- Академическая и специальная литература

- Машиностроение и металлообработка

- Технологическая оснастка

Смотрите также

- формат pdf

- размер 724.

67 КБ

67 КБ - добавлен

27 ноября 2008 г.

Дисциплина «Теория резания» и можно применить к «Режущему инструменту» Настоящая методическая разработка преследует цель оказать помощь студентам при расчётах режимов резания, оптимизации этих режимов, определению минимальных затрат времени на ту или иную технологическую операцию. Она может быть использована в курсовом и дипломном проектировании, а также при решении инженерами производственных задач.

- формат doc

- размер 432.5 КБ

- добавлен

08 апреля 2011 г.

Методические рекомендации / Составители: Л. Г. Баграмов, А. М. Колокатов — МГАУ, 2000. — 59 с. В части I методических указаний даны общие теоретические сведения о фрезеровании, изложена последовательность операций по расчёту режима резания при торцовом фрезеровании на основе справочных данных. Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМ…

Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМ…

- формат doc

- размер 623 КБ

- добавлен

04 марта 2010 г.

М.: Станкин, 2003. -40 с. Справочно-методическое пособие по курсу «Резание материалов». Пособие содержит справочные материалы и методику расчета режимов резания при точении, строгании, долблении, сверлении, зенкеровании, развертывании, фрезеровании, протягивании, шлифовании, а также резьбонарезании и зубонарезании изделий из стали и чугуна инструментами из быстрорежущей стали и твердого сплава, а также шлифовальными кругами из электрокорунда и ка…

- формат djvu

- размер 6.51 МБ

- добавлен

11 апреля 2009 г.

В 2- х ч. Часть 2. Нормативы режимов резания. М.: Экономика, 1990. — 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

Часть 2. Нормативы режимов резания. М.: Экономика, 1990. — 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

- формат doc

- размер 341 КБ

- добавлен

24 октября 2009 г.

В представленной методике изложен краткий порядок назначения режимов резания на такие операции механической обработки как точение (растачивание), сверление (рассверливание), зенкерование, развертывание, фрезерование, протягивание и шлифование. Под ссылкой на справочник режимов резания следует понимать справочник Барановского Ю. В. «Режимы резания металлов».

software

- формат exe

- размер 573.65 КБ

- добавлен

30 мая 2011 г.

Автор Брагина Г. С., Программа для расчета режимов резания для фрез. Выбор материала заготовки, типа фрезы, материал и кол-во зубьев и другие параметры. Подойдет для технологов.rn

software

- формат exe

- размер 37.01 КБ

- добавлен

11 марта 2009 г.

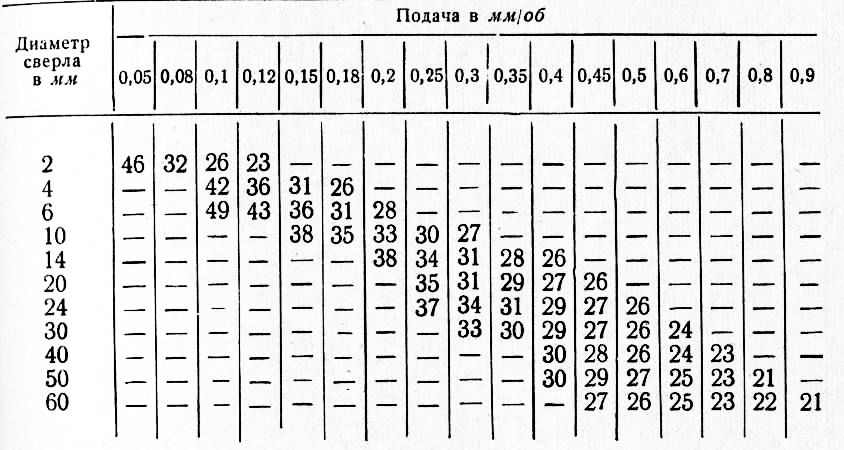

Небольшая программка расчета режимов резания при сверлении которая, после ввода исходних данних, определяет: подачу, действительную скорость резания, частоту вращения шпинделя, крутящий момент, осевую силу, мощность и основное время резания.rn

software

- формат exe

- размер 32.26 КБ

- добавлен

11 марта 2009 г.

Небольшая программка расчета режимов резания при точении, которая, после ввода исходних данних, определяет: глубину, подачу и скорость резания, частоту вращения шпинделя, действительную скорость, силу, мощность и основное время резания.rn

- формат xls

- размер 30 КБ

- добавлен

22 января 2010 г.

Программа расчета разработана для подсчета режимов резания при токарной обработке.

- формат xls

- размер 24.5 КБ

- добавлен

22 января 2010 г.

Программа расчета разработана для расчета ремовов резания для фрезирования. Внимание! Вам предстоит работа в диалоговом режиме. Вводите запрашиваемые значения

SFM в RPM [Краткое руководство по поверхностной скорости / SFM в обработке]

Как мы можем преобразовать SFM в RPM? Что такое УФМ?

Вам не нужно долго возиться с механической обработкой или ЧПУ, чтобы встретить аббревиатуру «SFM», и вскоре вы увидите, что преобразование SFM в RPM является стандартной частью расчетов подачи и скорости. В этой статье я объясню эту полезную концепцию.

В этой статье я объясню эту полезную концепцию.

SFM = поверхностные футы в минуту

Давайте быстро разберемся с одной вещью: SFM — это аббревиатура от «поверхностных футов в минуту». Это единица измерения концепции обработки под названием «Скорость поверхности». Конечно, есть и метрические единицы для поверхностной скорости. Мы используем поверхностные метры в минуту в метрике. Мы также можем выбрать дюймы в минуту.

Для каждой комбинации инструмента и материала существует свой SFM.

Почему это важно?

Что такое поверхностная скорость?

Скорость поверхности и SFM помогают определить наилучшую скорость шпинделя (измеряется в об/мин или оборотах в минуту) для обработки резов. Мы также иногда называем скорость у поверхности скоростью резания. Звучит довольно полезно, верно?

Дело в том, что резаки бывают разных видов. На токарном станке работа вращается, а фреза остается неподвижной. Как правило, имеется только одна режущая кромка. На фрезерном станке фреза вращается, а работа остается неподвижной. Мало того, типичная концевая фреза обычно имеет несколько режущих кромок или канавок. Кроме того, имеют значение диаметр инструмента (для фрезерных станков) и диаметр заготовки (для токарных станков).

На фрезерном станке фреза вращается, а работа остается неподвижной. Мало того, типичная концевая фреза обычно имеет несколько режущих кромок или канавок. Кроме того, имеют значение диаметр инструмента (для фрезерных станков) и диаметр заготовки (для токарных станков).

Целью поверхностной скорости является получение единственной величины, которая может помочь определить наилучшую скорость резания (об/мин шпинделя) для каждого типа фрезы, независимо от того, используется ли она на токарном или фрезерном станке, и независимо от того, какой диаметр используется.

Звучит сложно, но на самом деле все очень просто.

Эти режущие кромки не знают, на токарном они или на фрезерном станке. Они также не знают, есть ли другие режущие кромки. Все, что они знают, это то, что они врезаются в заготовку, как проводят бритвой по коже, когда вы бреетесь. Вот простая схема:

Скорость поверхности — это просто скорость, с которой фреза перемещается по заготовке. Довольно легко, правда? И теперь вы можете понять, почему у вас может быть такое устройство, как SFM: резак переместится на такое же количество футов за одну минуту. Метрической мерой поверхностной скорости могут быть метры или миллиметры в минуту (или секунду), но это точно такая же концепция.

Довольно легко, правда? И теперь вы можете понять, почему у вас может быть такое устройство, как SFM: резак переместится на такое же количество футов за одну минуту. Метрической мерой поверхностной скорости могут быть метры или миллиметры в минуту (или секунду), но это точно такая же концепция.

Теперь каждый конкретный режущий инструмент будет иметь разную скорость резания для каждого конкретного материала.

Какова правильная поверхностная скорость (что происходит, когда она неправильная?)

Каково влияние слишком большой скорости резания или слишком большой скорости резания?

Что ж, на диаграмме упоминается понятие трения двух блоков, чтобы разжечь огонь. Чем быстрее вы перемещаете режущую кромку по материалу, который она режет (т. е. чем выше скорость резания), тем больше тепла она выделяет.

Режущие инструменты изготовлены из материалов, устойчивых к нагреву. Перед тем, как начнутся проблемы, все может стать довольно жарко, и это совершенно нормально. Но есть пределы. Если слишком много тепла, и температура поднимается слишком высоко, режущий инструмент больше не может сопротивляться. Он размягчается, из-за чего край тускнеет. Когда кромка притупляется, она создает еще большее трение и тепло. Довольно скоро у нас возникает порочный круг, и наш режущий инструмент выходит из строя, потому что мы использовали слишком большую скорость резания.

Но есть пределы. Если слишком много тепла, и температура поднимается слишком высоко, режущий инструмент больше не может сопротивляться. Он размягчается, из-за чего край тускнеет. Когда кромка притупляется, она создает еще большее трение и тепло. Довольно скоро у нас возникает порочный круг, и наш режущий инструмент выходит из строя, потому что мы использовали слишком большую скорость резания.

А наоборот? Может у нас слишком маленькая поверхностная скорость?

Логичный вопрос. У нас может быть слишком низкая скорость подачи, и это очень плохо для инструментов, потому что вызывает трение, что делает инструмент слишком горячим, и мы только что говорили о том, к чему это приводит. Нехорошо!

Но, как оказалось, реального штрафа за замедление скорости вращения шпинделя (об/мин) нет. На самом деле, это одна из самых полезных вещей, которые вы можете сделать, чтобы продлить срок службы инструмента. Замедление скорости шпинделя за счет уменьшения оборотов уменьшит количество тепла при резке, что поможет инструменту прослужить дольше.

Как мы можем использовать SFM, чтобы найти идеальную скорость шпинделя?

Во-первых, у каждого фрезы есть рекомендуемая скорость резания, которая обычно зависит от материала, который вы будете резать. Мягкие материалы, такие как дерево или пластик, могут выдерживать относительно высокие поверхностные скорости. Твердые материалы требуют более низкой скорости поверхности. Очень прочные материалы могут заставить вас использовать очень низкие значения SFM.

Калькулятор SFM в RPM

Чтобы найти рекомендуемую поверхностную скорость, у вас есть несколько вариантов. Если у вас есть калькулятор подачи и скорости, такой как наш G-Wizard, у него будут некоторые рекомендации по умолчанию. Просто выберите инструмент и материал, и готово:

Для низкоуглеродистой стали и твердосплавных концевых фрез G-Wizard предлагает 333 SFM…

Вы также можете найти таблицы SFM в таких местах, как Machinery’s Handbook или в нашем бесплатном онлайн-калькуляторе скорости подачи. Наконец, производители фрез почти всегда публикуют рекомендуемые скорости у поверхности для своих фрез.

Наконец, производители фрез почти всегда публикуют рекомендуемые скорости у поверхности для своих фрез.

Формула SFM (формула SFM в RPM)

После получения предполагаемой скорости резания относительно легко определить скорость вращения шпинделя. Простая формула обработки, которую вы будете использовать, представляет собой следующее уравнение:

Об/мин шпинделя = SFM / Окружность

Где длина окружности — это длина заготовки на токарном станке или фрезы на фрезерном станке. Другими словами, вам нужна окружность того, что вращается. А длина окружности равна диаметру, умноженному на число пи. Итак, для фрезы это диаметр инструмента, умноженный на число Пи. Для токарного станка это диаметр заготовки, умноженный на число Пи.

Мы можем легко предоставить формулы на основе диаметра:

Об/мин шпинделя (фрезерный) = SFM / (Диаметр инструмента * Pi)

Об/мин шпинделя (токарная обработка) = SFM / (Диаметр заготовки * Pi)

Учитывая эту простую формулу, теперь вы знаете, почему инструменты малого диаметра, такие как сверла, должны вращаться быстрее, чем инструменты большего диаметра. Их окружность меньше, поэтому обороты увеличиваются.

Их окружность меньше, поэтому обороты увеличиваются.

Об/мин в SFM Формула

Конечно, мы можем легко преобразовать RPM в SFM, изменив следующее уравнение:

SFM = RPM * Окружность

Это превратит футы в минуту на поверхности в об/мин.

[ Дополнительные формулы см. в нашей статье о формулах скорости резания. ]

Зачем использовать калькулятор скорости поверхности для скорости вращения шпинделя?

Существуют различные причины использовать более сложные калькуляторы поверхностной скорости вместо простых формул преобразования sfm в число оборотов в минуту. Например, если вы сверлите глубокую скважину, часто бывает полезно немного снизить скорость вращения. Но по большей части вы только что узнали все, что вам нужно знать о Surface Speed, SFM и расчете оборотов шпинделя.

Теперь я знаю, что вам интересно. Учитывая, насколько это просто, зачем вам такой модный калькулятор каналов и скоростей, как G-Wizard?

Во-первых, не все так просто рассчитать, как обороты шпинделя. Во-вторых, я уже упоминал, что более сложные расчеты могут быть полезны для увеличения срока службы вашего инструмента. Но, наверное, самое главное, что эти переменные не существуют изолированно. Каждый влияет на других. Например, ваша машина ограничена определенной мощностью в зависимости от размера ее двигателя. Все виды параметров, включая скорость вращения шпинделя, определяют, сколько энергии используется при резке.

Во-вторых, я уже упоминал, что более сложные расчеты могут быть полезны для увеличения срока службы вашего инструмента. Но, наверное, самое главное, что эти переменные не существуют изолированно. Каждый влияет на других. Например, ваша машина ограничена определенной мощностью в зависимости от размера ее двигателя. Все виды параметров, включая скорость вращения шпинделя, определяют, сколько энергии используется при резке.

Что делать, если рез превышает доступную мощность вашего шпинделя?

Мы можем настроить множество различных переменных. Мы могли бы опустить руки и просто сказать нашему пользователю, что конкретный сценарий невозможен. Но правильный ответ — настроить переменные в некотором оптимальном порядке, который максимально приблизит пользователя к желаемому результату. Мы только что узнали, что можем снизить обороты, и все в порядке — срок службы инструмента увеличивается!

Но, если у вас есть высокоскоростной шпиндель, возможно, для фрезерного станка с ЧПУ, вы можете только заставить его работать очень медленно. Для многих машин чрезмерное замедление также снижает доступную мощность. Можете ли вы увидеть все взаимодействия, происходящие между всеми этими переменными?

Для многих машин чрезмерное замедление также снижает доступную мощность. Можете ли вы увидеть все взаимодействия, происходящие между всеми этими переменными?

Справляться с этой сложностью должен хороший калькулятор подачи и скорости. Если вы никогда не играли с ним, получите бесплатную 30-дневную пробную версию нашего калькулятора G-Wizard. Удивительно наблюдать, как все эти переменные взаимодействуют друг с другом. Небольшая помощь в освоении скорости и подачи сделает вашу работу с ЧПУ намного быстрее и проще.

Заключение

Теперь у вас есть формулы для расчета sfm и rpm. Вы понимаете, что единицей sfm могут быть футы, дюймы, метры или даже сантиметры или миллиметры. Этот материал работает независимо от того, есть ли у вас фрезерный станок или вы точите.

Используйте правильный SFM для вашей заготовки (т.е. для материала) и инструмента, и все будет хорошо. По крайней мере, что касается температуры. У вас будут хорошие скорости резания, но вам все равно придется иметь дело со стружкообразованием и скоростью подачи.

Оптимизируйте эти значения для получения хороших рекомендаций по скорости, и вы сможете значительно увеличить почасовое производство деталей, поскольку вы максимально увеличите скорость съема материала.

Присоединяйтесь к более чем 100 000 пользователей ЧПУ! Раз в неделю бесплатно получайте наши последние записи в блоге прямо на ваш электронный почтовый ящик. Кроме того, мы предоставим вам доступ к некоторым замечательным справочным материалам по ЧПУ, включая:

Как рассчитывается скорость резания при фрезеровании с ЧПУ?

При использовании типов обрабатывающих станков, особенно прецизионной обработки с ЧПУ , расчет скорости фрезерного ножа для разрезаемого материала имеет важное значение, поскольку многие факторы связаны друг с другом, такие как твердость материала или твердость фрезерный нож. Для каждого типа материала потребуется определенная скорость, чтобы можно было точно вырезать размеры, требуемые на чертеже механической обработки.

Скорость резания, также известная как поверхностная скорость, измеряется SFM (поверхностные футы в минуту) — это скорость резания на поверхности в минуту. Все режущие инструменты работают по принципу поверхностного метража

Скорость резания определяется как скорость на внешней кромке инструмента при его резке. Скорость резки зависит главным образом от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от предлагаемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше предлагаемая скорость резания. Если два режущих инструмента разных размеров вращаются с одинаковой скоростью вращения в минуту (об/мин), , то больший инструмент имеет большую скорость резания. Скорость поверхности, шаг резания поверхности и площадь поверхности напрямую связаны между собой.

Учитывая твердость обрабатываемого материала, скорость резания может быть указана следующим образом:

Алюминий > Свинец > Железо > Сталь

Судя по твердости режущего инструмента, скорость резания может быть указана как следующим образом:

Углерод > Карбид > > Ветряная сталь

Таблица скорости резки

Тип материала | Скорость резания (SFM) |

|---|---|

Низкоуглеродистая сталь | 40-140 |

Среднеуглеродистая сталь | 70-120 |

Высокоуглеродистая сталь | 65-100 |

Легкообрабатываемая сталь | 100-150 |

Нержавеющая сталь, C1 302, 304 | 60 |

Нержавеющая сталь, C1 310, 316 | 70 |

Нержавеющая сталь, C1 410 | 100 |

Нержавеющая сталь, C1 416 | 140 |

Нержавеющая сталь, C1 17-4, pH | 50 |

Легированная сталь, SAE 4130, 4140 | 70 |

Легированная сталь, SAE 4030 | 90 |

Инструментальная сталь | 40-70 |

Чугун – обычный | 80-120 |

Чугун – твердый | 5-30 |

Серый чугун | 50-80 |

Алюминиевые сплавы | 300-400 |

Никелевый сплав, монель 400 | 40-60 |

Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав , Инконель | 5-10 |

Сплавы на основе кобальта | 5-10 |

Титановый сплав | 20-60 |

Нелегированный титан | 35-55 |

Медь | 100-500 |

Бронзовый – Обычный | 90-150 |

Бронза – Твердый | 30-70 |

Цирконий | 70-90 |

Латунь и алюминий | 200-350 |

Не содержащие кремния неметаллы | 100-300 |

Кремнийсодержащие неметаллы | 30-70 |

Скорость шпинделя

Когда вычисляет скорость резания SFM для данного материала и инструмента, можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра ножа. У нас есть следующая формула:

У нас есть следующая формула:

об/мин = (CS X 4) / D, где:

- об/мин = число оборотов в минуту: Количество вращений в минуту.

- CS = Скорость резания в SFM: Скорость резания в SFM.

- D = Диаметр инструмента в дюймах: Диаметр инструмента в дюймах.

Знать информацию и скорость при обработке деталей

Скорость очистки на фрезерном станке

Скорость очистки можно определить как расстояние, рассчитанное в мм/мин при перемещении работающих на фрезерном станке. Скорость хода может работать независимо от скорости вращения шпинделя, чтобы обеспечить маневренность, а также разумное расположение, чтобы при работе фрезы с различными деталями регулировка становилась проще.

На скорость очистки фрезерного станка влияет ряд факторов:

- Глубина и ширина реза.

- Типы фрез.

- Острота режущего ножа.

- Эмбриональные материалы.

- Прочность и однородность зародыша.

- Требуется тонкая обработка.

- Необходимая точность.

- Прочность и твердость станка, устройство удерживает и настраивает инструмент.

Скорость перемещения ножа на фрезерном станке

Скорость перемещения ножа представляет собой количество материала, которое должно быть удалено каждым зубом ножа при его вращении и входе в зону обработки.

Когда режущий нож входит в зону обработки, каждый зуб фрезы входит в зону обработки в равных количествах, образуя стружку одинаковой толщины.

Толщина стружки или плата за обработку на зуб вместе с количеством зубьев режущего ножа составляют основу для определения скорости движения ножа.

Идеальная скорость перемещения ножа для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

дюйм/мин = F X N X X об/мин, где:

- IPM = Скорость подачи в дюймах в минуту: Скорость хода ножа на дюйм в минуту

- F = Подача на зуб: Количество обработки на зуб

- N = Количество зубьев: Количество зубьев

- RPM = число оборотов в минуту: число оборотов каждую минуту

Заключение

Таким образом, мы уже можем лучше понять как правильно рассчитать скорость резания при фрезеровании ЧПУ .