Расчет скорости резания при фрезеровании: Выбор скорости и режима резания при фрезеровании концевыми фрезами: расчеты и формулы минутной подачи на зуб на фрезерном станке

Содержание

Расчет режимов резания при фрезеровании

software

- формат exe

- размер 42.79 КБ

- добавлен

11 марта 2009 г.

Небольшая программка расчета режимов резания при фрезеровании,

которая, после ввода исходных данных, определяет параметры

фрезерования, в том числе крутящий момент, мощность и основное

время.

Похожие разделы

- Академическая и специальная литература

- Машиностроение и металлообработка

- Детали машин и основы конструирования

- Академическая и специальная литература

- Машиностроение и металлообработка

- Заготовки в машиностроении

- Академическая и специальная литература

- Машиностроение и металлообработка

- Конструирование и проектирование в машиностроении

- Материаловедение и ТКМ

- Академическая и специальная литература

- Машиностроение и металлообработка

- Металлорежущие станки

- Академическая и специальная литература

- Машиностроение и металлообработка

- Технологическая оснастка

Смотрите также

- формат pdf

- размер 724.

67 КБ

67 КБ - добавлен

27 ноября 2008 г.

Дисциплина «Теория резания» и можно применить к «Режущему инструменту» Настоящая методическая разработка преследует цель оказать помощь студентам при расчётах режимов резания, оптимизации этих режимов, определению минимальных затрат времени на ту или иную технологическую операцию. Она может быть использована в курсовом и дипломном проектировании, а также при решении инженерами производственных задач.

- формат doc

- размер 432.5 КБ

- добавлен

08 апреля 2011 г.

Методические рекомендации / Составители: Л. Г. Баграмов, А. М. Колокатов — МГАУ, 2000. — 59 с. В части I методических указаний даны общие теоретические сведения о фрезеровании, изложена последовательность операций по расчёту режима резания при торцовом фрезеровании на основе справочных данных. Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМ…

Методические указания могут быть использованы при выполнении домашнего задания, в курсовом и дипломном проектировании студентами факультетов ТС в АПК, ПРИМ…

- формат doc

- размер 623 КБ

- добавлен

04 марта 2010 г.

М.: Станкин, 2003. -40 с. Справочно-методическое пособие по курсу «Резание материалов». Пособие содержит справочные материалы и методику расчета режимов резания при точении, строгании, долблении, сверлении, зенкеровании, развертывании, фрезеровании, протягивании, шлифовании, а также резьбонарезании и зубонарезании изделий из стали и чугуна инструментами из быстрорежущей стали и твердого сплава, а также шлифовальными кругами из электрокорунда и ка…

- формат djvu

- размер 6.51 МБ

- добавлен

11 апреля 2009 г.

В 2- х ч. Часть 2. Нормативы режимов резания. М.: Экономика, 1990. — 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

Часть 2. Нормативы режимов резания. М.: Экономика, 1990. — 473 с. Общемашиностроительные нормативы времени и режимов резания для нормирования работ, выполняемых на универсальных и многоцелевых станках с числовым программным управлением.

- формат doc

- размер 341 КБ

- добавлен

24 октября 2009 г.

В представленной методике изложен краткий порядок назначения режимов резания на такие операции механической обработки как точение (растачивание), сверление (рассверливание), зенкерование, развертывание, фрезерование, протягивание и шлифование. Под ссылкой на справочник режимов резания следует понимать справочник Барановского Ю. В. «Режимы резания металлов».

software

- формат exe

- размер 573.65 КБ

- добавлен

30 мая 2011 г.

Автор Брагина Г. С., Программа для расчета режимов резания для фрез. Выбор материала заготовки, типа фрезы, материал и кол-во зубьев и другие параметры. Подойдет для технологов.rn

software

- формат exe

- размер 37.01 КБ

- добавлен

11 марта 2009 г.

Небольшая программка расчета режимов резания при сверлении которая, после ввода исходних данних, определяет: подачу, действительную скорость резания, частоту вращения шпинделя, крутящий момент, осевую силу, мощность и основное время резания.rn

software

- формат exe

- размер 32.26 КБ

- добавлен

11 марта 2009 г.

Небольшая программка расчета режимов резания при точении, которая, после ввода исходних данних, определяет: глубину, подачу и скорость резания, частоту вращения шпинделя, действительную скорость, силу, мощность и основное время резания.rn

- формат xls

- размер 30 КБ

- добавлен

22 января 2010 г.

Программа расчета разработана для подсчета режимов резания при токарной обработке.

- формат xls

- размер 24.5 КБ

- добавлен

22 января 2010 г.

Программа расчета разработана для расчета ремовов резания для фрезирования. Внимание! Вам предстоит работа в диалоговом режиме. Вводите запрашиваемые значения

| Режущий инструмент, инструментальная оснастка и приспособления / Cutting tools, tooling system and workholding | |||||

| Подборка ссылок из каталогов производителей инструмента для словаря по машиностроению | |||||

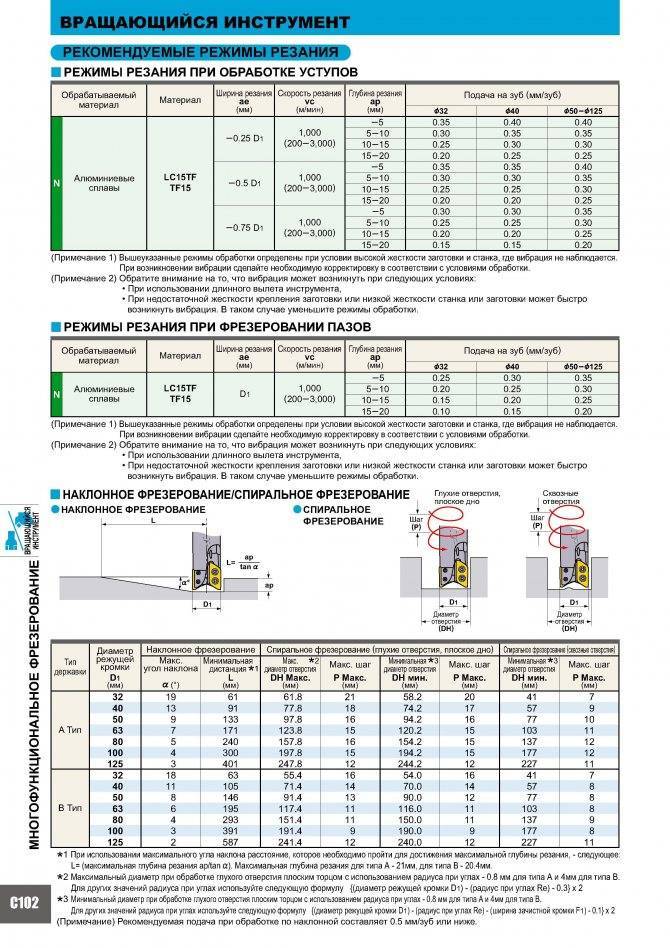

| 811 Формулы при фрезеровании для расчета режимов резания на фрезерных станках Расчет мощности Подача на зуб Частота вращения шпинделя Угол контакта Средняя толщина стружки | 812 Расчет режимов резания для фрезерных станков с ЧПУ Расчетные формулы для винтовой интерполяции наружного и внутреннего контуров Радиальная глубина резания | 190 Основные расчетные формулы при механической обработке на станках Расчет скорости и подачи Производительность резания Параметры поверхности | 193 Мощность и сила резания при фрезеровании металла на станках Расчетные формулы для торцевой и периферийной фрезерной обработки | 267 Расчет режимов резания при фрезеровании на фрезерных станках Расчетные формулы Скорость резания Подача на зуб Необходимая мощность главного привода | 266 Условные обозначения, понятия и размерности принятые при механической фрезерной обработке на металлообрабатывающем оборудовании Symbols Обозначение Term |

| 256 Основные формулы фрезеровщика фрезерного станка по металлу Скорость из оборотов шпинделя Минутная подача Толщина срезаемой стружки Крутящий момент | 512 Механическая обработка деталей на металлорежущих станках Основные определения при фрезеровании vc Скорость резания м/мин n частота вращения шпинделя | 527 Формулы для расчета режимов резания при фрезерования на фрезерных станках по металлу Скорость резания Машинное время Потребляемая мощность Подача | 352 Формулы и определения для фрезерной обработки на металлорежущем оборудовании и станках Скорость подачи, мм/мин Vf = fz X n X zc Скорость резания, | 1064 Геометрические особенности корпусных фрез по металлу с режущими сменными пластинами из твердого сплава Расчетные формулы при фрезеровке на станке | 1070 Цельные концевые фрезы по металлу Основные элементы конструкции металлорежущего фрезерного инструмента Отличия между высокоскоростными и стандартными |

См. | |||||

| Перевод оборотов в скорость / Surface speed to RPM conversion | Встречное и попутное фрезерование / Up and down cut milling | ||||

| Фрезерная обработка металла / Basics of milling | Резьбовые фрезы / Thread milling | ||||

| Фрезы со сменными пластинами / Parts of a milling cutter | Твердосплавные концевые фрезы / Parts of an end mill | ||||

| Основное машинное время обработки / Machining time | Оснастка для фрезерных станков по металлу / Мilling tool holders | ||||

| Примеры страниц из каталогов инструмента для металлообработки | |||||

811 Каталог WALTER 2013 Дополнение к общему Стр. | |||||

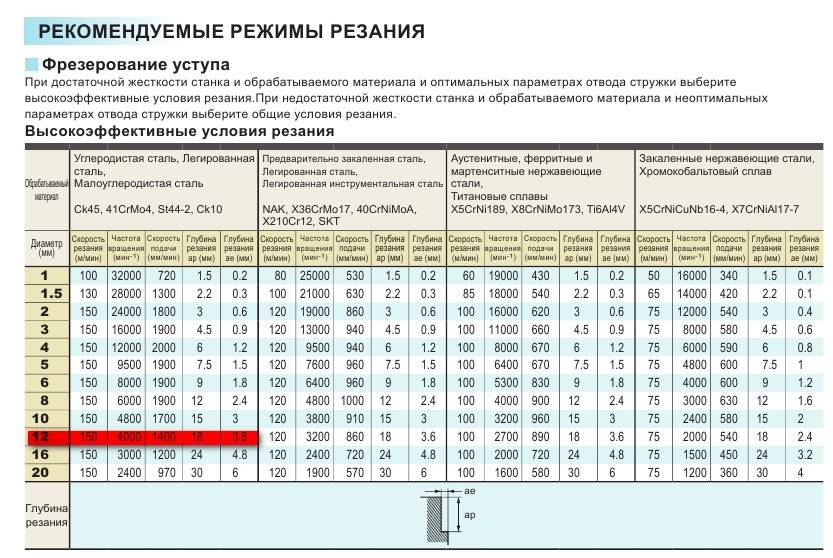

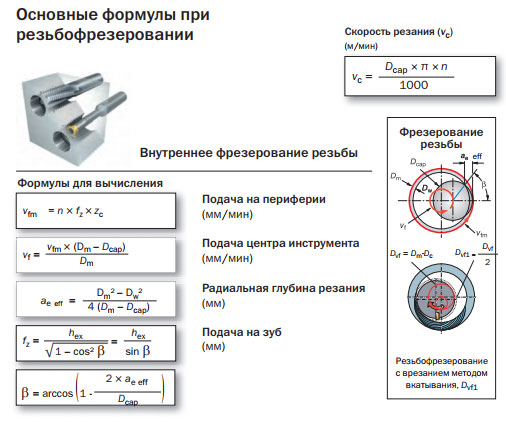

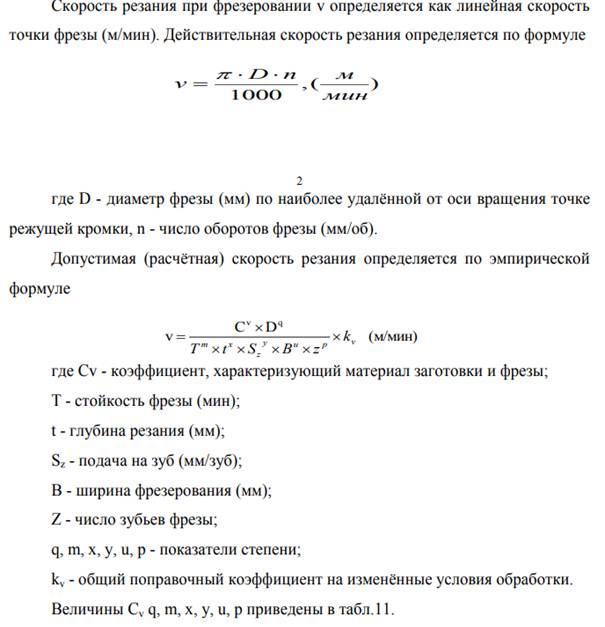

Формулы при фрезеровании для расчета режимов резания на фрезерных станках Расчет мощности Подача на зуб Частота вращения шпинделя Угол контакта Средняя толщина стружки Формулы при фрезеровании для расчета режимов резания на фрезерных станках Расчет мощности Подача на зуб Частота вращения шпинделя Угол контакта Средняя толщина стружки _ Удельная сила резания Угол в плане Частота вращения vmnn min vc x 1000 Dcx7t Скорость резания Dcxj xn Vr = m/min c 1000 Подача Vf = fz x z x n mm/min Скорость подачи на один зуб U = mm/z zxn Удельный съём материала ае х а0 х Vf Q = cm 3/min 1000 Мощность aD х a х Vf х kc Pm0t= a W tkWl 6 x 107 x Ti Средняя толщина стружки 114,7 xfzxsinicx(ae/Dc) = фз mm — hm X фз mm 114,7xsinKX(ae/Dc) I cle hmsfzx- 5 mm fz = — =- mm ae (Dc приближённая формула для ae Dc 30% Угол контакта фрезы Центральное позиционирование фрезы (ps = 2xarcsin(j ) Позиционирование со смещением от центра фз = 90°+arcsin ае(р )/2) Удельная сила резания кс = 1 х ci-i N/mm2 или n Частота вращения мин-1 Dc Обрабатываемый диаметр мм ap Глубина резания мм ae Ширина резания мм z Количество зубьев Vc Скорость резания м/мин Vf Подача мм/мин fz Подача на зуб мм Q Удельный съём материала см3/мин P mot Потребляемая мощность кВт hm Средняя толщина стружки мм kc Удельная сила резания Н/мм2 n КПД станка (0,7-0,95) К Угол в плане Ф5 Угол контакта фрезы Ф1 Зона фрезерования против подачи Ф2 Зона фрезерования по подаче kc Удельная сила резания Н/мм2 kc1. | |||||

936 Каталог SUMITOMO 2016 Металлорежущий инструмент Пластины Сверла Фрезы Резцы для станков Стр.N6 | |||||

Конструкция корпусной фрезы по металлу Станочный металлорежущий инструмент со сменными режущими пластинами Вычисление требуемой мощности при фрезеровании Конструкция корпусной фрезы по металлу Станочный металлорежущий инструмент со сменными режущими пластинами Вычисление требуемой мощности при фрезеровании _ Вычисление силы резания n doc Woe Vf Ко . | |||||

352 Пособие SANDVIK COROMANT 2009 Обработка металлов резанием Инструмент и оснастка Стр. | |||||

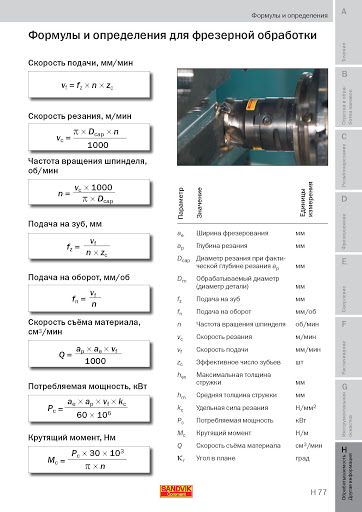

Формулы и определения для фрезерной обработки на металлорежущем оборудовании и станках Скорость подачи, мм/мин Vf = fz X n X zc Скорость резания, Формулы и определения для фрезерной обработки на металлорежущем оборудовании и станках Скорость подачи, мм/мин Vf = fz X n X zc Скорость резания, м/мин Vc = П X Dcap X n 1000 Частота вращения шпинделя, об/мин n = vc X 1000 П X D cap Подача на зуб, мм Vf fz = n X Zc Подача на оборот, мм/об fn = Скорость съёма материала, см3/мин Q = ap x ae x Vf Q 1000 Потребляемая мощность, кВт ae x ap x vf x kc Pc = 60 X 106 Крутящий момент, Нм Mc = Pc X 30 X 103 П X n Параметр Значение Единицы измерения Se Ширина фрезерования мм aP Глубина резания мм Dcap Диаметр резания при фактической глубине резания ap мм Dm Обрабатываемый диаметр (диаметр детали) мм fz Подача на зуб мм fn Подача на оборот мм/об n Частота вращения шпинделя об/мин vc Скорость резания м/мин vf Скорость подачи мм/мин c Эффективное число зубьев шт hex Максимальная толщина стружки мм hm Средняя толщина стружки мм kc Удельная сила резания Н/мм2 Pc Потребляемая мощность кВт Mc Крутящий момент Н/м Q Скорость съёма материала см3/мин k Угол в плане град SANDVIK H 77 n Формулы и определения | |||||

| Подборка ссылок иллюстрированных из промышленных каталогов | |||||

| 5 Расчет режимов резания при фрезеровании на металлорежущих станках Основные формулы Крутящий момент Мощность Минутная подача Обороты на шпинделе | 7 Основные формулы для расчета сверления и фрезерования на станках по металлу (в дюймовой системе) Скорость и обороты в минуту Минутная подача | 936 Конструкция корпусной фрезы по металлу Станочный металлорежущий инструмент со сменными режущими пластинами Вычисление требуемой мощности при фрезеровании | 940 Конструкция цельной концевой фрезы из твердого сплава или инструментальной быстрорежущей стали Основные конструкционные элементы фрезерного инструмента | ||

| 1298 Фрезерные расчетный формулы при фрезеровании плоскостей Расчет скорости резания Подача на зуб режущего инструмента Машинное время обработки | 1299 Рекомендации по расчету потребляемой мощности при фрезерной обработке на металлообрабатывающем оборудовании Расчетные формулы Пример расчета | 1682 Расчетные формулы для фрезерования металла на станках Угол вхождения и число рабочих пластин фрезерного инструмента | 493 Формулы расчета для профильного фрезерования концевыми монолитными фрезами Расчет расстояния между проходами Расчет теоретической глубины прохода | ||

| 1672 Расчет потребляемой мощности при фрезеровании металла на фрезерных станках | 1673 Расчет режимов резания при фрезерной обработке металла на станках Расчет тангенциальной силы, крутящего момента и мощности при торцевом фрезеровании | 1674 Расчет тангенциальной силы, крутящего момента и мощности при торцевом фрезеровании на фрезерных станках и обрабатывающих центрах с ЧПУ | 1675 Пример пошагового расчета мощности при фрезеровании металла на станках Расчет тангенциальной силы и крутящего момента на фрезе | 1628 Formulae for face milling Cutting speed Feed per Tooth Cutting Time vf (mm/min) Table Feed per Min L (mm) Total Table Feed Length (Workpiece Length | 1629 Formulae for face milling CUTTING POWER (Pc) PC ap ae vf Kc 60 106xt7 Pc (kW) Actual Cutting Power ae (mm) Cutting Width Kc (MPa) Specific Cutting |

| Пример иллюстрации инструмента из промышленного каталога (из подборки фото инструментов для металлообработки / Metal cutting tools images) | |||||

1118 Каталог KENNAMETAL 2018 Инструмент для обработки отверстий Метчики Фрезы Стр. | |||||

Красочная фотография фрезы сборной торцевой со сменными режущими шестигранными пластинами из твердого сплава и без задних углов Иллюстрация из каталога Красочная фотография фрезы сборной торцевой со сменными режущими шестигранными пластинами из твердого сплава и без задних углов Иллюстрация из каталога _ Kennametal | |||||

Каталоги инструмента и оснастки для металлообработки на станках / | |||||

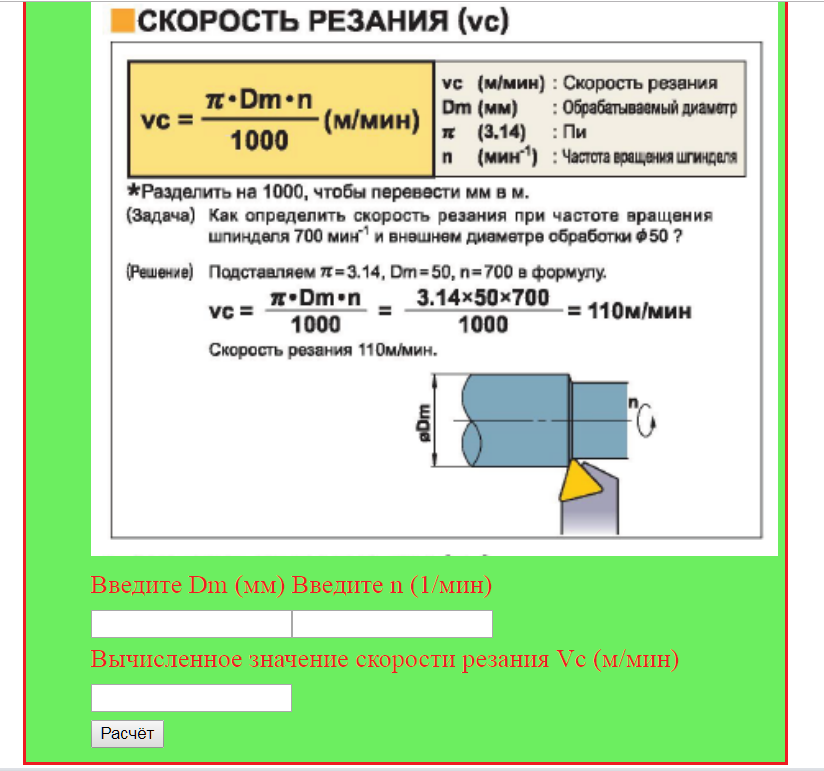

Как рассчитывается скорость резания при фрезеровании с ЧПУ?

При использовании типов обрабатывающих станков, особенно прецизионной обработки с ЧПУ , расчет скорости фрезерного ножа для разрезаемого материала имеет важное значение, поскольку многие факторы связаны друг с другом, такие как твердость материала или твердость фрезерный нож. Каждому типу материала потребуется определенная скорость, чтобы можно было точно вырезать размеры, требуемые на чертеже механической обработки.

Каждому типу материала потребуется определенная скорость, чтобы можно было точно вырезать размеры, требуемые на чертеже механической обработки.

Скорость резания, также известная как поверхностная скорость, измеряется SFM (футы поверхности в минуту) – это скорость резания на поверхности в минуту. Все режущие инструменты работают по принципу поверхностного метража

Скорость резания определяется как скорость на внешней кромке инструмента при его резке. Скорость резки зависит главным образом от типа материала, который вы режете, и типа режущего инструмента, который вы используете. Твердость обрабатываемого материала во многом зависит от предлагаемой скорости резания. Чем тверже рабочий материал, тем медленнее скорость резания. Чем мягче рабочий материал, тем выше предлагаемая скорость резания. Если два режущих инструмента разных размеров вращаются с одинаковой скоростью вращения в минуту (об/мин), , то больший инструмент имеет большую скорость резания. Скорость поверхности, шаг резания поверхности и площадь поверхности напрямую связаны между собой.

Скорость поверхности, шаг резания поверхности и площадь поверхности напрямую связаны между собой.

С учетом твердости обрабатываемого материала скорость резания может быть указана следующим образом:

Алюминий > Свинец > Железо > Сталь

Судя по твердости режущего инструмента, скорость резания может быть указана как следующим образом:

Углерод > Карбид > > Ветряная сталь

Таблица скорости резки

Тип материала | Скорость резания (SFM) |

|---|---|

Низкоуглеродистая сталь | 40-140 |

Среднеуглеродистая сталь | 70-120 |

Высокоуглеродистая сталь | 65-100 |

Легкообрабатываемая сталь | 100-150 |

Нержавеющая сталь, C1 302, 304 | 60 |

Нержавеющая сталь, C1 310, 316 | 70 |

Нержавеющая сталь, C1 410 | 100 |

Нержавеющая сталь, C1 416 | 140 |

Нержавеющая сталь, C1 17-4, pH | 50 |

Легированная сталь, SAE 4130, 4140 | 70 |

Легированная сталь, SAE 4030 | 90 |

Инструментальная сталь | 40-70 |

Чугун – обычный | 80-120 |

Чугун – твердый | 5-30 |

Серый чугун | 50-80 |

Алюминиевые сплавы | 300-400 |

Никелевый сплав, монель 400 | 40-60 |

Никелевый сплав, монель K500 | 30-60 |

| Никелевый сплав , Инконель | 5-10 |

Сплавы на основе кобальта | 5-10 |

Титановый сплав | 20-60 |

Нелегированный титан | 35-55 |

Медь | 100-500 |

Бронзовый – Обычный | 90-150 |

Бронза – Твердый | 30-70 |

Цирконий | 70-90 |

Латунь и алюминий | 200-350 |

Не содержащие кремния неметаллы | 100-300 |

Кремнийсодержащие неметаллы | 30-70 |

Скорость шпинделя

Когда вычисляет скорость резания SFM для данного материала и инструмента, можно рассчитать шпиндель, поскольку это значение зависит от скорости резания и диаметра ножа. У нас есть следующая формула:

У нас есть следующая формула:

об/мин = (CS X 4) / D, где:

- об/мин = число оборотов в минуту: Количество вращений в минуту.

- CS = Скорость резания в SFM: Скорость резания в SFM.

- D = Диаметр инструмента в дюймах: Диаметр инструмента в дюймах.

Знать информацию и скорость при обработке деталей

Скорость очистки на фрезерном станке

Скорость очистки можно определить как расстояние, рассчитанное в мм/мин при перемещении рабочего на фрезерном станке. Скорость хода может работать независимо от скорости вращения шпинделя, чтобы обеспечить маневренность, а также разумное расположение, чтобы при работе фрезы с различными деталями регулировка становилась проще.

На скорость очистки фрезерного станка влияет ряд факторов:

- Глубина и ширина реза.

- Типы фрез.

- Острота режущего ножа.

- Эмбриональные материалы.

- Прочность и однородность зародыша.

- Требуется тонкая обработка.

- Необходимая точность.

- Прочность и твердость станка, устройство удерживает и настраивает инструмент.

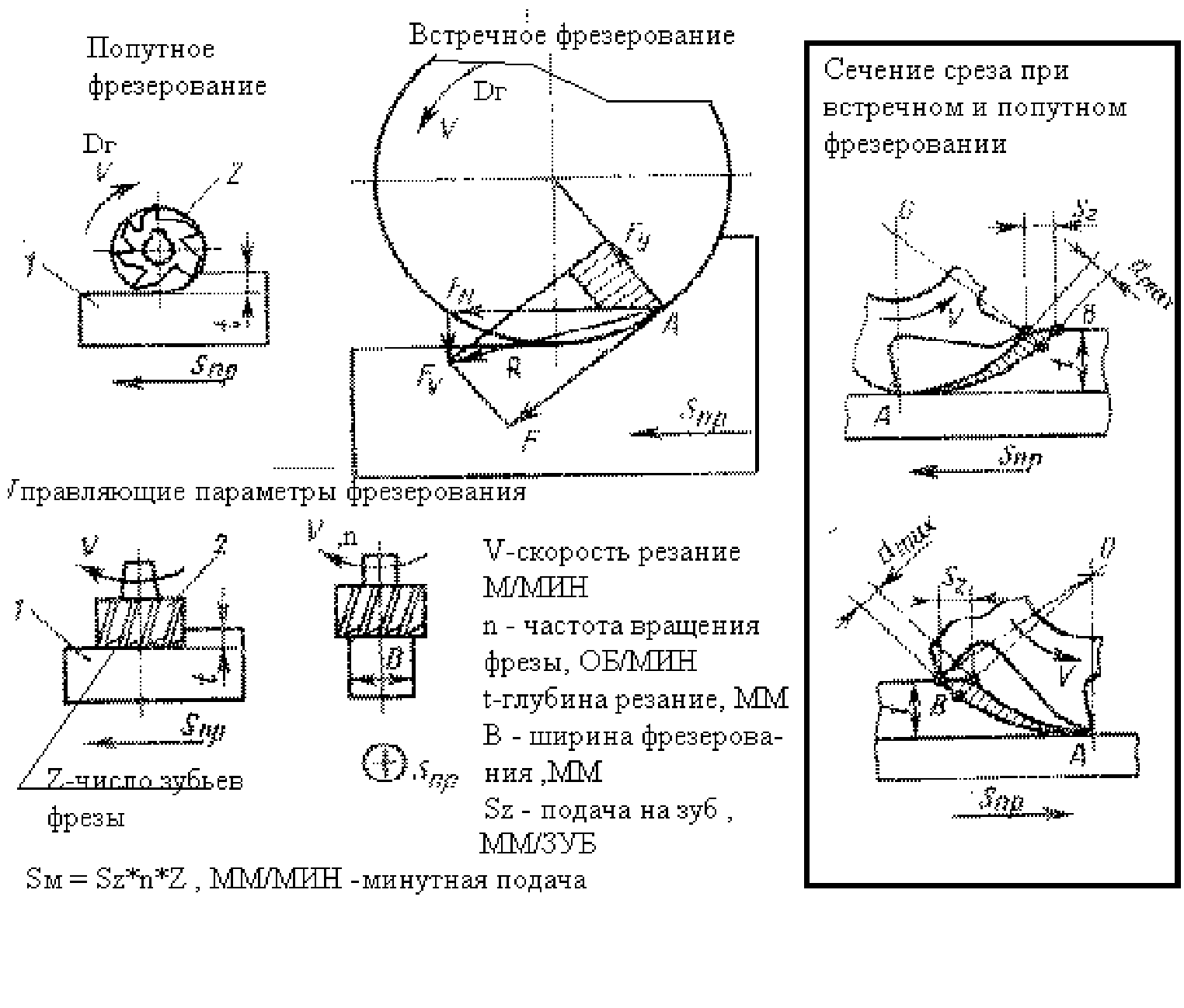

Скорость перемещения ножа на фрезерном станке

Скорость перемещения ножа — это количество материала, которое должно быть удалено каждым зубом ножа при его вращении и входе в зону обработки.

Когда режущий нож входит в зону обработки, каждый зуб фрезы входит в зону обработки в равных количествах, образуя стружку одинаковой толщины.

Толщина стружки или плата за обработку на зуб вместе с количеством зубьев режущего ножа составляют основу для определения скорости движения ножа.

Идеальная скорость перемещения ножа для фрезерования измеряется в дюймах в минуту (дюйм/мин) и рассчитывается по следующей формуле:

дюйм/мин = F X N X X об/мин, где:

- IPM = Скорость подачи в дюймах в минуту: Скорость хода ножа на дюйм в минуту

- F = Подача на зуб: Количество обработки на зуб

- N = Количество зубьев: Количество зубьев

- об/мин = оборотов в минуту: оборотов каждую минуту

Заключение

Таким образом, мы уже можем лучше понять как правильно рассчитать скорость резания при фрезеровании ЧПУ . Чтобы уметь точно обрабатывать виды материалов и детали изделия нужно много тренироваться, чтобы суметь сформировать привычный настрой на правильную работу на станках с ЧПУ.

Чтобы уметь точно обрабатывать виды материалов и детали изделия нужно много тренироваться, чтобы суметь сформировать привычный настрой на правильную работу на станках с ЧПУ.

Пресс-формы VCC , мы специализируемся на точном машиностроении и проектировании изготовления пресс-форм по мере необходимости. Если у вас есть какие-либо вопросы или пожелания по обмену, пожалуйста, немедленно свяжитесь с нами по телефону Hotine/Zalo: 0934 683 166 и Электронная почта: [email protected] или оставьте нам сообщение здесь . Мы свяжемся с вами снова как можно скорее.

Адрес: Лот B2-3-3b, Промышленный парк Нам Тханг Лонг, Тху Фуонг, Бак Ту Лием, Бак Ту Лием, Ханой

Как улучшить чистовую обработку металла с помощью скорости и подачи

Включает ли ваш производственный процесс компьютерное числовое управление (ЧПУ) обработка металлических деталей? Если это произойдет, у вас могут возникнуть повторяющиеся проблемы с отделкой металла, как это часто бывает в этом процессе.

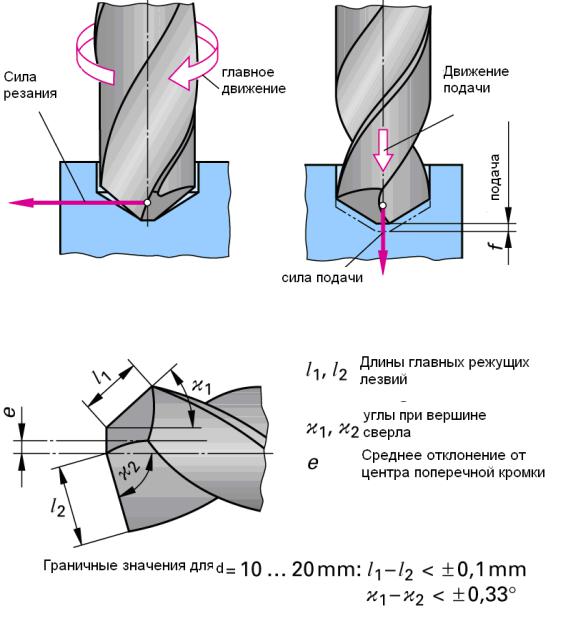

Одной из основных задач, с которыми каждый день сталкивается программист ЧПУ, является определение критических параметров обработки металла, таких как глубина резания, скорость вращения шпинделя и скорость подачи. Традиционно отправной точкой для этого служил либо справочник по обработке данных, либо опыт старших механиков на производстве.

Чтобы получить наилучшие результаты от станка с ЧПУ, вам нужно пройти большой путь. Во-первых, вам необходимо определить цели, которых вы хотите достичь, в том числе:

- Оптимизация скорости съема материала

- Увеличение срока службы инструмента

- Качественная обработка поверхности

Наилучшей практикой для определения оптимальных скоростей для материала является использование калькулятора подачи и скорости. Используя базу данных материалов и зная подробные спецификации для каждого станка с ЧПУ, можно рассчитать идеальные скорости подачи и скорости.

Вам нужно будет использовать разные формулы для разных типов инструментов, используемых на станке с ЧПУ. Здесь мы смотрим на скорость и подачу при фрезеровании.

Здесь мы смотрим на скорость и подачу при фрезеровании.

Расчет скорости резки

При использовании станков с ЧПУ важно понимать скорость резки, поскольку она может определить эффективность вашего производства. Слишком высокая скорость резания может привести к дополнительным затратам, поскольку режущая кромка быстро изнашивается, но, наоборот, низкая скорость может снизить производительность и производительность.

Скорость резания рассчитывается в поверхностных футах в минуту (SFPM). Это единица измерения скорости, которая описывает, насколько быстро движется режущая кромка режущего инструмента, или, другими словами, это скорость, с которой материал проходит мимо режущей кромки. то есть внешний диаметр инструмента в футах в минуту.

Простой расчет количества оборотов в минуту (об/мин) режущего инструмента:

об/мин = (4 x SFPM)/диаметр режущего диска

Вот некоторые стандартные SFPM, которые вы можете использовать при расчете Об/мин для обычных металлов:

- Мягкая сталь = 100

- Инструментальная сталь = 70

- Чугун = 60

- Алюминий = 250

- Латунь = 300+

Например, если вы хотите рассчитать скорость вращения концевой фрезы 5/8 дюйма (0,625 дюйма), режущей мягкую сталь:

(4×100)/0,625 = 640 об/мин

>>Узнайте все, что вам нужно знать о процессе обработки металлов. Запросите наш БЕСПЛАТНЫЙ информационный документ здесь<<

Запросите наш БЕСПЛАТНЫЙ информационный документ здесь<<

Расчет скорости подачи

Еще один важный аспект, который следует помнить при реализации любой стратегии ЧПУ, — это скорость подачи. Как правило, скорость подачи относится к скорости, с которой фреза входит в зацепление с заготовкой, и обычно выражается в единицах расстояния за оборот для точения и растачивания (обычно дюймов на оборот [ ipr ] или мм на оборот ).

Рекомендуемая скорость подачи при резке может различаться в зависимости от типа материала, который вы режете, материала фрезы и множества других переменных, таких как желаемая поверхность и характеристики станка с ЧПУ. Например, для фрезерования это часто выражается в единицах расстояния за время (обычно дюймов в минуту [ дюймов в минуту ] или миллиметров в минуту ), при этом учитывается, сколько зубьев (или канавок) имеет фреза.

Расчет скорости подачи:

FR = об/мин x T x CL

Где каждый элемент выглядит следующим образом:

- FR = расчетная скорость подачи в дюймах в минуту или мм в минуту.

- об/мин = расчетная скорость фрезы (в соответствии с приведенным выше расчетом).

- T = Количество зубьев фрезы.

- CL = Загрузка чипа. Нагрузка на стружку, также называемая подачей на зуб, представляет собой термин, используемый для описания толщины материала, удаляемого одним зубом на режущей кромке инструмента. Нагрузка стружки — это радиальная глубина резания, которую режущий инструмент делает за один оборот. Значение нагрузки на стружку обычно предоставляется поставщиком инструмента, например, пример ниже:

Например, чтобы рассчитать подачу для концевой фрезы 5/8” с 4 канавками из приведенной выше таблицы, используйте следующую формулу:

FR = 640 x 4 x 0,004

FR = 10,24 дюйма в минуту (дюйм/мин)

Выбор смазочно-охлаждающей жидкости (СОЖ)

В настоящее время существует широкий выбор смазочно-охлаждающих жидкостей. Многие новые охлаждающие жидкости были разработаны для удовлетворения потребностей в новых материалах, новых режущих инструментах и новых покрытиях инструментов.

Многие новые охлаждающие жидкости были разработаны для удовлетворения потребностей в новых материалах, новых режущих инструментах и новых покрытиях инструментов.

При обработке тепло, выделяемое трением на границе раздела инструмент-заготовка, оказывает значительное влияние на многие процессы обработки. Повышение температуры в зоне контакта значительно увеличивает износ инструмента и, как следствие, стойкость инструмента.

Основными функциями смазочно-охлаждающих жидкостей являются:

- Охлаждение инструмента, заготовки и стружки;

- Уменьшить трение;

- Предотвращает или уменьшает налипание стружки и образование наростов на кромках;

- Предотвращает ржавчину и коррозию;

- Смыть стружку.

Целью операций по механической обработке металлов должно быть повышение производительности и снижение затрат. Это достигается за счет обработки на оптимальной скорости при сохранении практического срока службы инструмента, уменьшении брака и производстве деталей с желаемым качеством поверхности. Обеспечив правильный выбор и использование смазочно-охлаждающих жидкостей, вы сможете достичь всех этих целей.

Обеспечив правильный выбор и использование смазочно-охлаждающих жидкостей, вы сможете достичь всех этих целей.

Настройка эталонных показателей

Существует множество жизненно важных факторов, влияющих на оптимальную скорость и подачу для вашего проекта. К ним относятся инструмент, материал, крепление, удаление стружки и тип траектории инструмента.

Универсального списка скоростей и подач не существует. Каждый проект уникален и может потребовать некоторых экспериментов, чтобы найти настройку, которая работает лучше всего. В конце концов, цель состоит в том, чтобы произвести деталь, отвечающую вашим требованиям. Когда вы поймете, как каждый ввод влияет на конечный результат, вам будет легче настроить параметры.

В то время как обученные операторы часто могут измерять и оптимизировать каждую настройку, большинству людей может сойти с рук метод проб и ошибок. Вместо того, чтобы зацикливаться на каждой детали, начните с наилучшего предположения и двигайтесь дальше.

67 КБ

67 КБ также / See also :

также / See also : H-7

H-7 1 Удельная сила резания Н/мм2 для поперечного сечения стружки 1 мм2 mc Поправочный коэффициент для фактической kc y Рабочее зацепление мм mc и kc1.1 см. таблицу на стр. H-7 в Общем каталоге Walter 2012. H-7 Общая техническая информация Walter Формулы фрезерование и обрабатывающих центрах Потребляемая

1 Удельная сила резания Н/мм2 для поперечного сечения стружки 1 мм2 mc Поправочный коэффициент для фактической kc y Рабочее зацепление мм mc и kc1.1 см. таблицу на стр. H-7 в Общем каталоге Walter 2012. H-7 Общая техническая информация Walter Формулы фрезерование и обрабатывающих центрах Потребляемая . Рс = (кВт) 60 х 106 х I Коэффициент силы резания Мощность (л.с.) Рс 0,75 Н = Производительность doc х Woe х Vf Q = 1.000 (сма/мин) Pc : Требуемая мощность (кВт) Н : Требуемая мощность (л.с.) Q : Производительность (см3/мин) woc: Ширина фрезерования (мм) Vf : Подача (мм/мин) doc: Глубина резания (мм) П : КПД (0,7-0,85) Кс : Коэффициент силы резания (Н/мм2) Приблизительное значение j Сталь: 2500-3000 \ ( Чугун: 1500 ) А Q X \мат-л No>\ Легированная сталь Углеродистая стал. Чугун Алюминиевый сплав 1.800 800 200 — 1.400 600 160 — 1.000 400 120 — О 0,10,2 0,4 0,6 0,8 1,0 Подача (мм/зуб) В таблице указаны: — Предел прочности для сталей — Твердость (НВ) для чугуна > Вычисление скорости резания Vc = 71 X D X 1.000 9 Вычисление минутной подачи Vf = ft X Z X n vf Скорость резания(м/мин) 3,14 Диаметр фрезы (мм) Частота вращения (об/мин)) Минутная подача (мм/мин) Подача (мм/зуб) Количество зубьев N6 Техническое Руководство Техническое руководство Основы фрезерования

. Рс = (кВт) 60 х 106 х I Коэффициент силы резания Мощность (л.с.) Рс 0,75 Н = Производительность doc х Woe х Vf Q = 1.000 (сма/мин) Pc : Требуемая мощность (кВт) Н : Требуемая мощность (л.с.) Q : Производительность (см3/мин) woc: Ширина фрезерования (мм) Vf : Подача (мм/мин) doc: Глубина резания (мм) П : КПД (0,7-0,85) Кс : Коэффициент силы резания (Н/мм2) Приблизительное значение j Сталь: 2500-3000 \ ( Чугун: 1500 ) А Q X \мат-л No>\ Легированная сталь Углеродистая стал. Чугун Алюминиевый сплав 1.800 800 200 — 1.400 600 160 — 1.000 400 120 — О 0,10,2 0,4 0,6 0,8 1,0 Подача (мм/зуб) В таблице указаны: — Предел прочности для сталей — Твердость (НВ) для чугуна > Вычисление скорости резания Vc = 71 X D X 1.000 9 Вычисление минутной подачи Vf = ft X Z X n vf Скорость резания(м/мин) 3,14 Диаметр фрезы (мм) Частота вращения (об/мин)) Минутная подача (мм/мин) Подача (мм/зуб) Количество зубьев N6 Техническое Руководство Техническое руководство Основы фрезерования H77

H77