Расчет скорости резания: Расчет скорости резания при обработке металлов и сплавов: методика, формулы, таблицы

Содержание

Расчет скорости резания при обработке металлов и сплавов: методика, формулы, таблицы

Одним из основных факторов технологического процесса металлообработки является режим резания, который устанавливается во время обработки готовых деталей и заготовок. При выборе и назначении режимов резки определяют:

- скорость подачи заготовки;

- глубина резки;

- скорость резки.

Глубина

Данное значение определяется припуском на обработку. Припуск лучше убирать за один этап. Глубина может оказывать сильное влияние на силу резки, по этой причине припуск могут разделять на три прохода: 55-60% слоя – черновой проход, 25-35 – получистовой, 15-20% — чистовой.

Скорость подачи

Она ограничена силами, которые действуют во время резки. Эти силы могут привести к некоторым неисправностям:

- надлом или изменение формы режущего элемента;

- деформации или поломке обрабатываемого материала;

- выход из строя станка.

Лучше всего работать при наибольшем значении подачи. Чаще всего эту величину берут из специальных таблиц, пособий. Они составляются благодаря многочисленным исследованиям и опытам, которые проводятся на машиностроительных заводах. Уже 47 лет лучшее пособие – это книга Ю.В. Барановского «Режимы резания металлов» 1972 г. За годы им пользовались инженеры на заводах, преподаватели, учащиеся в институтах. В пособии учтены результаты экспериментальных исследований механообрабатывающего, металлообрабатывающего производства Волжского автозавода.

При выборе скорости подачи из справочного материала, данное значение изменяют по кинематическим показателям оборудования, на котором производится металлообработка. Т.е. нужно взять ближайшее наименьшее значение подачи. Для чернового прохода берут скорость от 0,4 до 1,5 мм за оборот, для чистового от 0,11 до 0,4 мм за оборот.

Если уменьшать скорость подачи, а увеличивать глубину, то нагрузка на оборудование увеличивается. Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

Если сделать наоборот, то нагрузка уменьшится. Из этого получается, что глубина оказывает наибольшее влияние на оборудование.

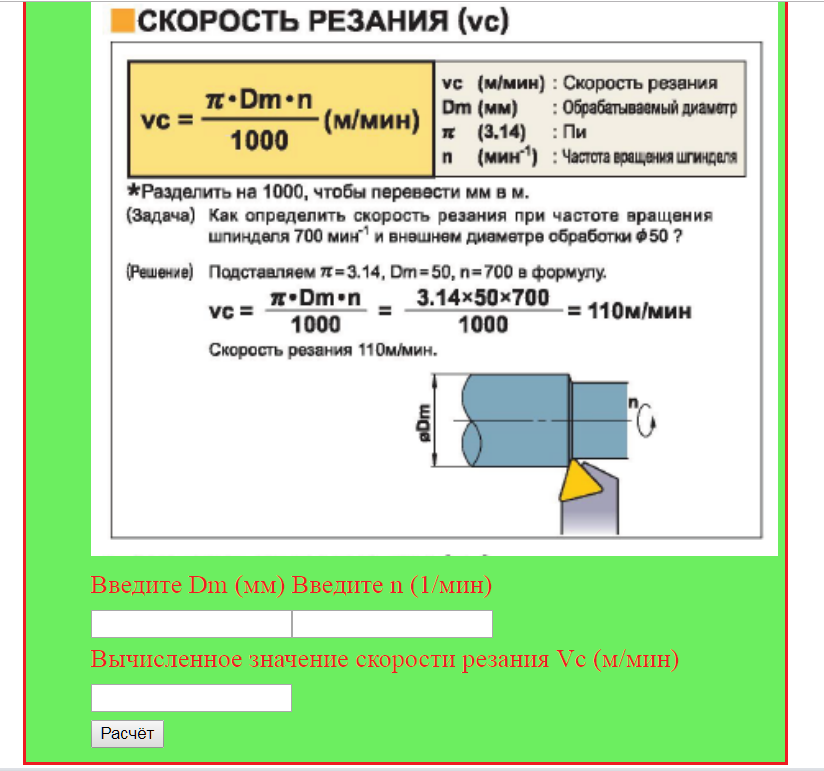

Скорость резания

Это скорость движения режущей стороны резца или металла по направлению основного движения резки. Обозначается латинской буквой V, измеряется в м/мин. и определяется следующим образом:

V= π*d*n/1000 (1)

V – это скорость резки,

d – диаметр обрабатываемого материала, измеряется в миллиметрах,

n – число оборотов шпинделя в минуту.

Зная значение V можно получить необходимое число оборотов шпинделя. Получив данную величину, нужное число оборотов шпинделя берется по паспорту станка, которое является ближайшим к величине определенной расчетным методом. Если паспорт отсутствует, то берут теоретическое число, т.е. то, которое получили из вычислений. В данном случае обязательно нужно учесть знаменатель прогрессии, и не менять количество оборотов при несущественном различии в диаметрах.

Скорость резания можно получить по формулам, которые определены для всех видов металлообработки из показателей стойкости резца.

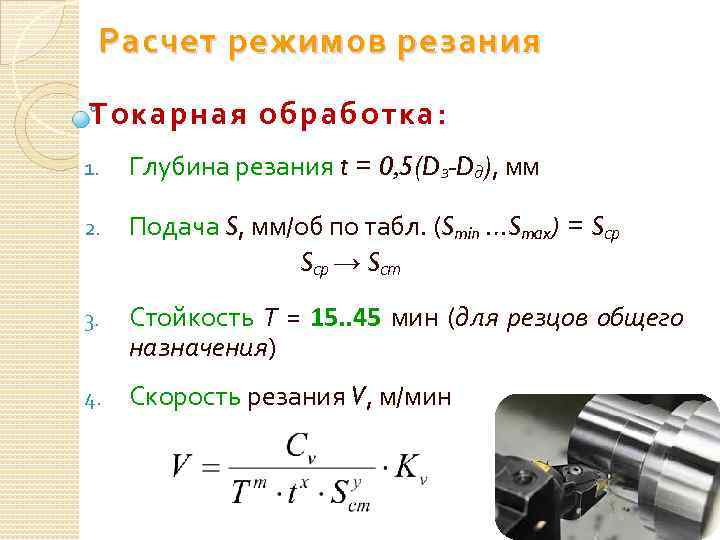

Если необходимо выполнить продольные или поперечные точения, то значение V будет:

V= Cv*Kv/T*t*S (2)

T – период стойкости резца,

t – глубина резки металла,

S – скорость подачи.

Cv в данном случае является коэффициентом, полученным при наблюдении во время опытов. Данное значение необходимо брать из таблицы специального пособия. Выбирается вариант для «стандартных» условий металлообработки. Под словом «стандартные» условия имеется в виду использование давления в 750 МПа использование твердосплавного резца.

В реальных условиях показатели резки и обработки довольно часто не совпадают со «стандартными условиями». По этой причине для получения оптимальной величины вводится поправочный коэффициент – Кv. Он учитывает все отличия.

Он учитывает все отличия.

Рассчитать его можно следующим путем:

Kv=Kмv*Kпv*Kиv (3)

- Кмv – коэффициент учитывает влияние металла заготовки;

- Kпv – значение, которое учитывает состояние поверхности обрабатываемого металла;

- Kиv – коэффициент учитывает влияние материала, из которого изготовлен резец.

Все показатели берутся из справочников.

При резке пазов или фасонном точении берется формула (2) в измененном виде. В ней не учитывается значение t. Т.е. формула примет вид:

V= Cv*Kv/T*S (4)

Скорость, которую высчитали по формулам (2) и (4) является расчетной и полученное значение имеет лишь рекомендательный характер.

Изменение скорости резания

Скорость резки при металлообработке зависит от:

- Материала, формы, свойства режущего инструмента.

- Рода оборудования.

Токарные, фрезерные станки т.д.

Токарные, фрезерные станки т.д. - Характеристики заготовки. Например, сталь, какое у нее сопротивление к разрыву.

- Глубины резки.

- Вида обработки. Токарные работы, нарезка резьбы.

- Надежности, жесткости крепления заготовки.

- Мощности и свойства оборудования.

- Характера металлообработки.

На скорость резки, которая допускается режущим элементом, влияют различные нюансы: стойкость резца, физические свойства заготовки, количество и качество СОЖ, разрешенный и допустимый износ резца.

Чем выше быстрота перемещения при резке, тем быстрее падает стойкость резцов. Подходящая величина для резцовых инструментов от 25 до 55 м/мин. Если на резцах установлены пластины твердых сплавов, то данный показатель можно увеличить до 75-145 м/мин. В таком случае их стойкость составит от получаса до часа.

Выбор режимов резки

Чтобы подобрать режим резания, необходимо правильно выбрать основные его элементы, то есть, определять и учитывать наиболее выгодные показатели величин этих режимов:

- Получение технологически разрешенной скорости подачи.

Это нужно для использования всех мощностей станка.

Это нужно для использования всех мощностей станка. - Получение экономичной скорости резания. Помогает рационально использовать режущие элементы.

После просчетов необходимо проводить проверки по формулам или таблицам. Они дают понять, насколько выбранные элементы соответствуют мощностям станка, на котором будет выполняться резка металла, а также определяется мощность его привода. В особенности проверки нужны, если необходимо выполнить грубые обтирочные работы.

Скорость резания формула автоматизированного расчета

Скорость резания и формула автоматизированного ее расчета поможет определить допустимые скорости резания для различных пар, таких как коррозионно-стойкая и сталь — быстрорежущий инструмент. Если необходимо увеличить скорость резания при токарной обработке, то инструмент из быстрорежущей стали несмотря на его невысокий скоростной диапазон находит широкое применение при работе с коррозионно-стойкими сталями. Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

Он широко используется когда необходимо изготовить токарный резец, концевую фрезу, сверло и другой специализированный инструмент из-за его повышенных прочностных свойств по сравнению с твердым сплавом. На стадии проектирования технологического процесса металлообработки в ручном режиме или в режиме САПР ТП, технолог пользуется рекомендациями справочно-нормативной литературы для того что бы выполнить расчет скорости резания, выбирая аналитический или табличный способ расчета. Следует обратить внимание на тот факт, что определяя скорость резания при токарной обработке для одинаковых условий резания по разным справочникам (см. таблицу) приводит к двух-, трехкратному расхождению ее расчетной величины.

Чаще всего это связано с тем, что различные справочники, используют аналитический расчет скорости резания и приводят в них различное значение скоростного коэффициента Cv в формуле расчета скорости резания (1), в которой учитываются значения принятой стойкости Т, глубины резания t, подачи S и поправочных коэффициентов, определяемых свойствами инструмента Кu и свойствами обрабатываемого металла Кm.

V = (Cv / (Tm * tx * Sy)) * Ku*Km (1)

Следует отметить то обстоятельство, что поправочный коэффициент Кu в формуле (1) для всей гаммы быстрорежущих инструментов Р18, Р12, Р9, Р6М5 и их модификаций принят одинаковым, равным 0,3. Практикой металлообработки отмечено, что режущие свойства различных марок и различных партий поставки быстрорежущих инструментов различаются между собой и это отличие составляет 25-45 % и более.

В ряде справочников определять скорость резания при точении рекомендуется с помощью таблиц и поправочных коэффициентов. Внешне эта формула более удобна для работы в диалоговом режиме с системой ЧПУ, которая способна содержать в памяти (ПЗУ) массивы данных о величинах поправочных коэффициентов. В табличном способе для того чтобы определить допустимую скорость резания есть формула (2):

Vд = Vт · Кv, (2)

где Vт — табличное (матричное) значение скорости резания, м/мин; Кv — коэффициент.

Проблема применения этой формулы для автоматизированного расчета заключается в том, что скорость резания при точении будет определена с использованием коэффициентов невысокой надежности. Как и в случае со скоростным коэффициентом Сv, значения начальной (табличной) скорости Vт в разных источниках различно, различны и значения поправочных коэффициентов, входящих в нее.

Используя табличный и аналитический способы, сложно выполнить точно расчет скорости резания, так как они не в полной мере учитывают допускаемые ГОСТом колебания свойств быстрорежущего инструмента как между марками, так и внутри его марочного состава и колебания физико-механических свойств стальных заготовок в партиях поставки. Это приводит к ошибкам в попытках правильно назначить скорость резания при токарной обработке и как следствие к значительному отклонению действительного периода стойкости от задаваемого.

Недостатком существующих методик определения допустимой скорости резания (при заданной стойкости Т, глубине t, подаче S и постоянных геометрических параметрах режущего инструмента) является то, что в них априорно принимается постоянство режущих свойств быстрорежущего инструмента в партиях поставки внутри их марочного состава и постоянство физико-механических свойств партии поставки стали определенной марки.

В таблице 1 приведен расчет скорости резания, в качестве примера, стали 12Х2Н4А быстрорежущим инструментом с использованием различных справочно-нормативных источников для выбранных условий: стойкость резца Т = 60 мин, глубина резания t = 1 мм, подача S = 0,2 мм/об с применением СОЖ. Геометрия резца: главный угол в плане φ = 45°; вспомогательный угол в плане φ1 = 45°; передний угол γ= 5°; угол наклона режущей кромки γ= 0°; задний угол α = 10°; радиус закругления вершины резца r= 1 мм.

Содержание элементов в стали 12Х2Н4А С=0,12% Cr=2% Ni=4%. Буква А указывает на высокое качество материала.

Химический состав: С — 0,09ч-0,15%; Мп — 0,3-0,6%; Si — 0,17-5-0,37; Сг- 1,25-5-1,65%; Ni — 3,25-3,65; Р — 0,025%; S — 0,025%; Си — 0,3%.

Обладающая физическими свойствами Т0,2 = 1080 Мпа; Тв — 1270

Мпа; 85 = 13%; \|/= 60%; КСИ — 105 Дж/см2; HRС- 39.

Анализируя скорость резания при токарной обработке для одних и тех же условий точения с использованием различных справочников показывает, что расхождения в величине допустимой скорости резания на стадии проектирования технологического процесса токарной обработки коррозионностойкой стали могут достигать двукратной величины и более.

Калькулятор скорости вращения шпинделя

Создано Рахулом Дхари

Отзыв Стивена Вудинга

Последнее обновление: 04 января 2023 г.

Содержание:

- Что такое скорость вращения шпинделя? Что такое скорость подачи?

- Как рассчитать скорость подачи и скорость вращения шпинделя?

- Пример: Использование калькулятора скорости шпинделя

- Часто задаваемые вопросы

Калькулятор скорости шпинделя поможет вам определить подходящую скорость и подачу для выполнения любой токарной или фрезерной операции. Эти сверхмощные машины являются основа обрабатывающей промышленности и используются для процессов удаления материала , таких как токарная обработка, торцовка, фрезерование, чистовая обработка, накатка, накатка и т. д.

Для выполнения указанных операций они должны работать на правильной скорости вращения шпинделя , а также скорость подачи для сохранения точности размеров заготовки и готового изделия. В статье объясняется, что такое скорость шпинделя и , как рассчитать скорость шпинделя и расчет скорости подачи . После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

В статье объясняется, что такое скорость шпинделя и , как рассчитать скорость шпинделя и расчет скорости подачи . После примера упражнения вы сможете рассчитать скорость вращения шпинделя для фрезерных или токарных операций.

У нас также есть калькулятор скорости и подачи и калькулятор скорости съема материала для расчета параметров обработки для различных операций.

Что такое скорость шпинделя? Что такое скорость подачи?

Скорость шпинделя определяется как скорость вращения шпинделя станка. В токарных станках или станках с ЧПУ заготовка крепится к патрону, который крепится к шпинделю. Помимо токарного станка, шпиндель удерживает сверла в патроне, шлифовальные круги и фрезерные или формовочные инструменты. Инструмент будет регулярно изнашиваться из-за взаимодействия с заготовкой в процессе удаления материала. скорость шпинделя влияет на чистоту поверхности заготовки, а также на долговечность режущего инструмента .

Скорость шпинделя NsN_\mathrm{s}Ns, в об/мин , для обработки на скорости резания V , в м/мин , определяется по формуле скорости шпинделя:

N с =1000VπDN_\mathrm{s} = \frac{1000 V}{\pi D}Ns=πD1000V

где D это диаметр заготовки в мм . Приведенное выше уравнение используется для расчета скорости шпинделя для фрезерования или других процессов удаления материала. Скорость шпинделя также влияет на скорость подачи FrF_\mathrm{r}Fr, в м/мин , для операций обработки. Скорость подачи определяется как количество материала, подаваемого в инструмент по длине в единицу времени . Формула расчета скорости подачи для станка с зубьями Z задается уравнением: Я

где FtF_\mathrm{t}Ft — подача на зуб в мм . Вы также можете использовать наш калькулятор конусности для расчета параметров конусности заготовки.

Как рассчитать скорость подачи и скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Введите диаметр детали,

D. - Заполните скорость резания ,

В. - Калькулятор скорости шпинделя ЧПУ вернет скорость шпинделя .

Для расчета подачи:

- Введите количество зубьев ,

Z. - Вставьте подачу на зуб , FtF_\mathrm{t}Ft.

- Калькулятор скорости вращения шпинделя вернет скорость подачи .

Пример: Использование калькулятора скорости шпинделя

Найдите скорость шпинделя для фрезерования стальной заготовки диаметром 20 мм. Примите скорость резания V равной 5 м/мин. Кроме того, определите скорость подачи для одного зуба с подачей на зуб 10 мм.

Для расчета скорости вращения шпинделя:

- Введите диаметр детали,

D = 20 мм.

- Введите скорость резания ,

V = 5 м/мин. - Используя формулу скорости вращения шпинделя :

Ns=1000VDπNs=5×100020πNs=79,58 об/мин\scriptsize \qquad \begin{align*}

N_\mathrm{s} &= \frac{1000V}{D\pi} \\

N_\mathrm{s} &= \frac{5 \times 1000}{20\pi} \\

N_\mathrm{s} &= 79,58~\mathrm{об/мин}

\end{align*}NsNsNs=Dπ1000V=20π5×1000=790,58 об/мин

В приведенном выше абзаце объясняется, как рассчитать скорость подачи для фрезерования. Чтобы использовать формулу расчета скорости подачи:

- Введите число зубьев ,

Z = 1. - Вставьте подачу на зуб , Ft=10 ммF_\mathrm{t} = 10~\mathrm{мм}Ft=10 мм.

- Скорость подачи

Ft=NsFtZFt=79,58×0,01×1Ft=0,7958 м/мин\scriptsize \qquad \begin{align*}

F_\mathrm{t} &= N_\mathrm{s} F_\mathrm{t} Z \\

F_\mathrm{t} &= 790,58 \× 0,01 \× 1\\

F_\mathrm{t} &= 0,7958~\mathrm{м/мин}

\end{align*}FtFtFt=NsFtZ=79,58×0,01×1=0,7958 м/мин

Часто задаваемые вопросы

Как определить скорость шпинделя?

Число оборотов шпинделя в минуту называется скоростью шпинделя.

Как рассчитать скорость вращения шпинделя?

Для расчета скорости шпинделя:

- Умножьте скорости резания на 1000.

- Разделить произведение на длину окружности заготовки/инструмента.

Что такое скорость подачи?

Это скорость подачи заготовки в инструмент или наоборот. Измеряется как длина заготовки за единицу времени.

Как рассчитать скорость подачи?

Скорость подачи можно рассчитать следующим образом:

- Умножить количество зубьев на длину подачи на зуб.

- Умножьте на скорость вращения шпинделя.

Рахул Дхари

Диаметр детали (D)

Скорость резания (V)

Количество зубьев (Z)

Подача на зуб (Fₜ)

/зуб

Скорость вращения шпинделя (Nₛ)

Подача (Fᵣ)

9 0002 Ознакомьтесь с калькуляторами спецификаций 20 похожих материалов 🏗️

Отклонение балкиНагрузка на балкуНапряжение при изгибе… Еще 17

Калькулятор скорости шпинделя с шагами — определение

Калькулятор скорости шпинделя может помочь вам определить скорость и подачу, необходимые для любой токарной или фрезерной операции. Кроме того, токарная обработка, торцевание, фрезерование, чистовая обработка, накатка, обработка канавок и другие операции по удалению материала выполняются на этих мощных станках, которые составляют основу промышленного сектора.

Кроме того, токарная обработка, торцевание, фрезерование, чистовая обработка, накатка, обработка канавок и другие операции по удалению материала выполняются на этих мощных станках, которые составляют основу промышленного сектора.

Чтобы сохранить точность размеров заготовки и готового продукта, они должны использовать соответствующие скорости вращения шпинделя и скорости подачи при выполнении указанных процессов. Эта статья призвана объяснить, что это такое и как его рассчитать, а также как определить скорость подачи.

Вы сможете вычислить скорость для фрезерных и токарных операций после того, как выполните пример упражнения. Пока вы здесь, не забудьте проверить другие калькуляторы из категории строительства, такие как калькулятор уклона крыши, калькулятор бетона и т. д.

Посмотрите другие похожие калькуляторы, такие как:

- Rip Rap Calculator

- галлонов в минуту

- Калькулятор Thinset

- PSI в GPM

Калькулятор

Что такое шпиндель?

Шпиндель представляет собой вращающуюся ось устройства, которое обычно содержит вал в центре в приспособлениях. Вал называется шпинделем, но в цеху этот термин часто используется для обозначения полного вращающегося узла, который включает в себя вал, его подшипники и все, что к нему прикреплено (патрон).

Вал называется шпинделем, но в цеху этот термин часто используется для обозначения полного вращающегося узла, который включает в себя вал, его подшипники и все, что к нему прикреплено (патрон).

Станок, такой как шпиндели передней и задней бабки на настольном токарном станке, может содержать несколько шпинделей. Самый большой шпиндель обычно является основным. Когда «веретено» произносится без определителя, оно относится к основному. Некоторые станки с группой из четырех, шести и даже большего количества основных шпинделей предназначены для крупносерийного массового производства, которое мы называем многошпиндельными станками.

Многошпиндельные станки включают, например, многошпиндельные станки и многочисленные винтовые станки. Хотя настольный токарный станок содержит более одного шпинделя (включая заднюю бабку), он не является многошпиндельным устройством; у него только один главный шпиндель.

Скорость вращения шпинделя и скорость подачи – что это такое?

Скорость шпинделя определяется как скорость вращения шпинделя станка. Причем заготовка крепится к патрону, который крепится к шпинделю токарного станка или станка с ЧПУ. Помимо токарного станка, шпиндель несет сверла в патроне, шлифовальные круги и фрезерные или формовочные инструменты.

Причем заготовка крепится к патрону, который крепится к шпинделю токарного станка или станка с ЧПУ. Помимо токарного станка, шпиндель несет сверла в патроне, шлифовальные круги и фрезерные или формовочные инструменты.

Инструмент будет подвергаться нормальному износу из-за его контакта с заготовкой во время операции удаления материала. Скорость влияет на чистоту поверхности заготовки и срок службы режущего (режущего) инструмента. Мы используем его для обработки дерева, металла и других материалов.

Скорость подачи определяется как длина материала, подаваемого в инструмент в единицу времени.

Формула скорости шпинделя

Формула скорости шпинделя дает скорость шпинделя N_s, в об/мин , для станка, работающего на скорости резания V, в м/мин:

N_s = \dfrac{V\cdot1000} {\pi \cdot D} , где D — диаметр заготовки в миллиметрах, мы используем приведенное выше уравнение для расчета скорости во время фрезерования или других операций по удалению материала.

Формула скорости подачи

Скорость подачи F_r в м/мин для процессов обработки аналогичным образом зависит от скорости вращения шпинделя. Скорость подачи определяется как длина материала, подаваемого в инструмент в единицу времени.

Следующее уравнение дает формулу расчета скорости подачи для аппарата с зубами Z:

F_r = N_s \cdot F_t \cdot Z

Где F_r — подача на зуб в мм.

Формула подачи на зуб

Подача на зуб — это слово для фрезерования, обозначаемое F_z и измеряемое в миллиметрах или дюймах. Он обозначает толщину стружки, снимаемой с материала каждым зубом фрезы при прохождении через него. Поставщики фрез предоставляют рекомендуемую нагрузку на стружку. 9{-1} и z представляют количество канавок.

Калькулятор скорости вращения шпинделя — как пользоваться?

Если вам нужно рассчитать скорость вращения шпинделя в нашем калькуляторе, вам необходимо выполнить следующие действия:

- Введите диаметр детали, D = x мм.

- Введите скорость резки , V = x м/мин.

- Расчет выполняется по формуле скорости вращения шпинделя :

N_s= \dfrac{V \cdot 1000}{\pi \cdot D} В предыдущем абзаце показано, как определить скорость подачи при фрезеровании. Чтобы использовать формулу расчета скорости подачи, выполните следующие действия:

- Введите число зубьев , Z = x.

- Вставьте подачу на зуб , Ft = x мм.

- Скорость подачи: F_r = N_s \cdot F_t \cdot Z

Калькулятор скорости вращения шпинделя – пример

Определите скорость вращения шпинделя, необходимую для фрезерования стальной заготовки диаметром 30 мм. Предположим, что скорость резания V равна 7 м/мин. Определить подачу на один зуб также с подачей на зуб 12 мм.

Чтобы определить скорость вращения шпинделя, выполните следующие действия:

- Введите диаметр детали, D = 30 мм.

- Заполните скорость резания , V = 7 м/мин.

- Расчет выполняется по формуле скорости вращения шпинделя :

N_s= \dfrac{V \cdot 1000}{\pi \cdot D} N_s = \dfrac{7 \cdot 1000}{\pi \cdot 30} = 74,27 об/мин В предыдущем абзаце показано, как определить скорость подачи при фрезеровании. Чтобы использовать формулу расчета скорости подачи, выполните следующие действия:

- Введите количество зубьев , Z = 2.

- Вставьте подачу на зуб , Ft = 12 мм.

- Скорость подачи:

F_r = N_s \cdot F_t \cdot Z

F_r = 74,27 \cdot 0,012 \cdot 2 = 1,7825

Часто задаваемые вопросы

Как рассчитать скорость вращения шпинделя?

Чтобы вычислить скорость вращения шпинделя, выполните следующие действия:

Сначала умножьте скорость резания на 1000.

Затем разделите результат на длину окружности заготовки/инструмента.

Как выбрать шпиндель?

Выберите шпиндель с ЧПУ с частотой вращения, мощностью и охлаждением, необходимыми для вашего материала. Например, шпинделя с 24 000 об/мин и мощностью 1 кВт достаточно для дерева и алюминия. Для стали достаточно оборотов от 15 000 до 18 000 и мощности 5,6 кВт для размеров инструмента до 12 мм.

Какой должна быть скорость шпинделя?

Скорость вращения шпинделя – это частота его вращения, измеряемая в оборотах в минуту (об/мин). Кроме того, работа в обратном направлении от требуемой скорости поверхности (фут/мин или м/мин) и включение диаметра дает идеальную скорость (заготовки или фрезы).

В чем разница между скоростью резания и скоростью вращения шпинделя?

Машинисты называют угловую скорость заготовки (об/мин) «скоростью вращения шпинделя». Машинисты называют его тангенциальный линейный эквивалент на поверхности заготовки (м/мин или фут/мин) «скоростью резания», «поверхностной скоростью» или просто «скоростью».