Расчет сварочного тока: Расчет силы тока при сварке

Содержание

Расчет силы тока при сварке

05.02

2020

Качественная сварка невозможна без точного и правильного расчета силы тока – важнейшего параметра в технологии сварочных работ. Если этот показатель слишком низкий, стержень будет залипать, и поджига дуги не произойдет. Напротив, если выбраны слишком высокие токи, электродуга зажжется хорошо, но возможно прожигание металла детали. Кроме того, и сам стержень сгорит быстрее, чем положено, особенно, если он небольшого диаметра.

Как же рассчитать необходимую мощность? Каким током варить электродом того или иного диаметра? Давайте посмотрим деально.

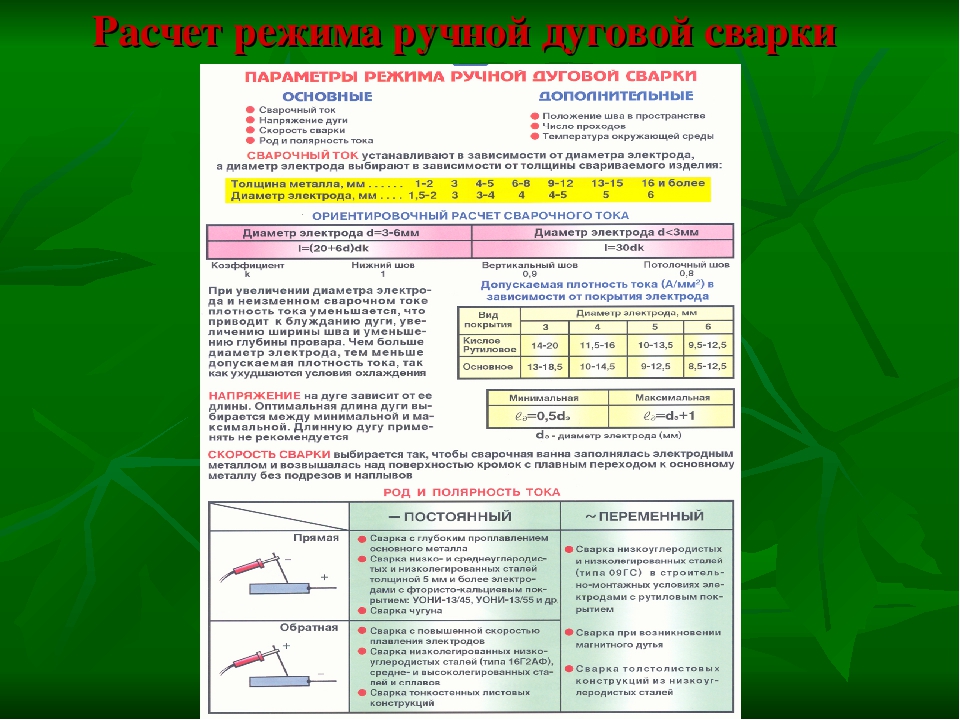

Ключевые параметры расчета режима сварки

Правильно выбранный режим работы сварочного оборудования обеспечивает хороший и быстрый поджиг и стабильную электродугу. Помимо силы тока параметрами, которые влияют на настройку режима, являются:

- род тока (постоянный, переменный) и полярность постоянного;

- диаметр электродного стержня;

- марка электродного проводника;

- пространственное положение шва при выполнении работ.

Чем больше перечисленных показателей учитывается в расчетах, тем качественнее будет результат. Рассмотрим, какой ток на какой электрод подается в зависимости от толщины последнего.

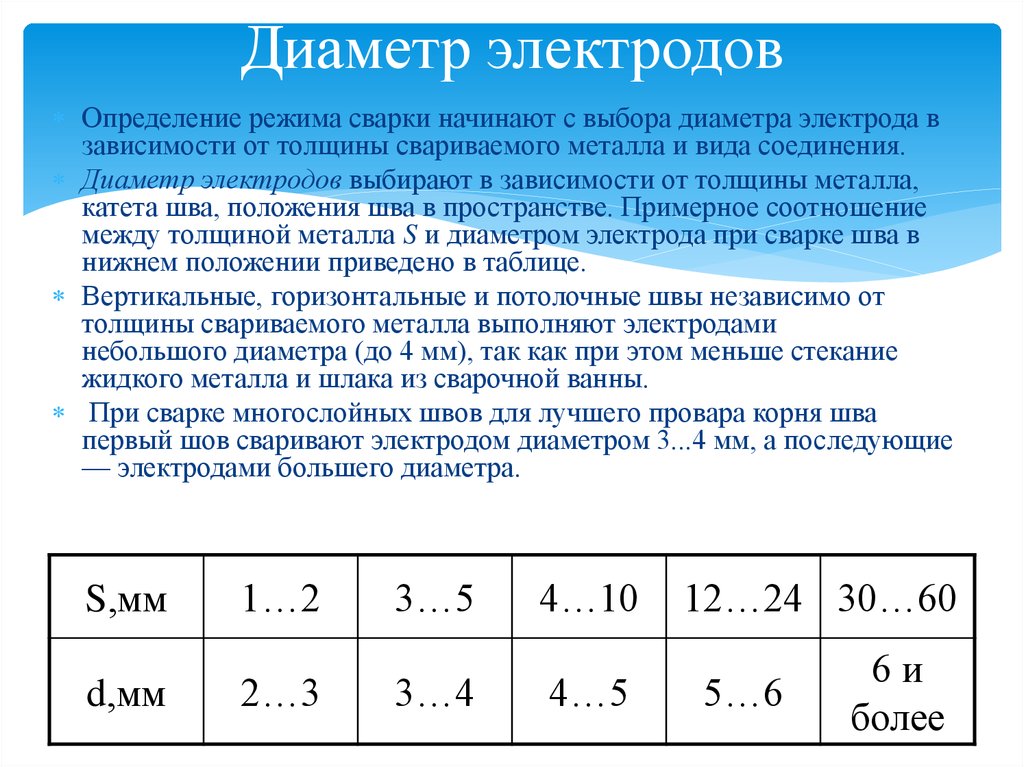

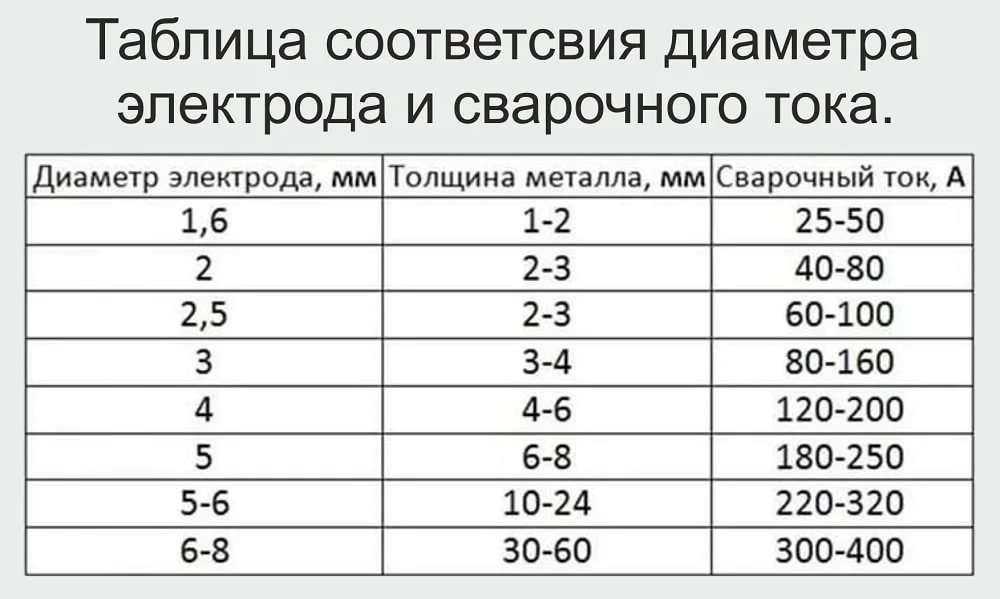

Диаметр электрода и сила тока

Толщина электрода напрямую зависит от толщины свариваемых деталей и размера сварного шва. Если ширина последнего не превышает 3–5 мм, то опытный сварщик, как правило, выберет расходник диаметром от 3 до 4 мм. При больших размерах сварочной ванны (5–8 мм) толщина стержня обычно составляет не более 5 мм.

Что же касается величины тока, то работают такие показатели.

- При d 3 мм – от 65 до 100 Ампер. Диапазон значений широк, они зависят от пространственного положения шва и химического состава свариваемого металла (соответственно и металла сердечника). Сварщики-новички и любители не ошибутся, если выберут усредненное значение – 80–85 Ампер.

- При d 4 мм – от 120 до 200 А. Зависимость та же – состав металла, расположение шва в пространстве.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы. - При d 5 мм значение варьируется в диапазоне 169–250 А. Это уже достаточно большой диаметр. Роль играют не только состав сплава и положение шва, но и глубина проварки: чем она больше, тем больше должна быть и сила тока. Если глубина сварочной ванны не менее 5 мм, в режиме должен быть выставлен максимальный показатель – 250 А.

- При d 6–8 мм минимальный показатель мощности те же 250 Ампер. В условиях тяжелых работ с использованием трансформаторов он увеличивается до 300–350 А.

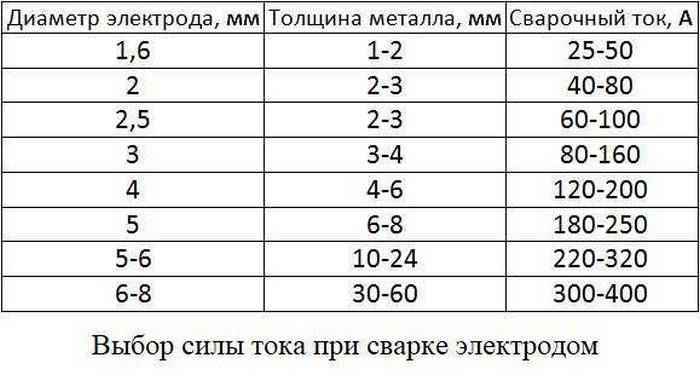

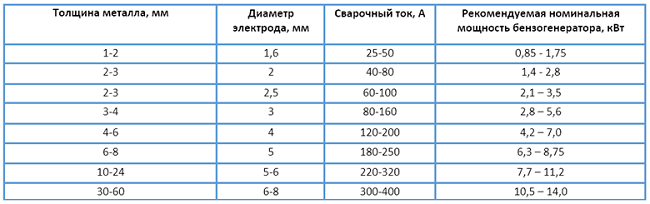

Ниже в таблице приведены рекомендуемые значения, которые известны любому профессиональному сварщику, но которые могут быть полезны для любителей и новичков.

Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

1,6 | 1. | 25… 50 |

2 | 2… 3 | 40… 80 |

2,5 | 2… 3 | 60… 100 |

3 | 3… 4 | 80… 160 |

4 | 4… 6 | 120… 200 |

5 | 6… 8 | 180… 250 |

5… 6 | 10… 24 | 220… 320 |

6… 8 | 30… 60 | 300… 400 |

Положение шва

Пространственное положение шва также играет большую роль при расчете мощности. Какой ток для сварки электродом выбрать с учетом этого критерия? Здесь важно знать, что наибольшие значения выбираются при заваривании швов в горизонтальном (нижнем) положении. Если шов накладывается вертикально, то сила тока в среднем будет на 10–15% меньше.

Самый низкий показатель – при наложении потолочных швов: ток должен быть ниже в среднем на 20%, чем при работе на горизонтальных поверхностях. Для наглядности укажем значения в таблице (на примере электродов с обмазкой основного типа).

d электрода, мм | Пространственное положение | ||

Нижнее | Вертикальное | Потолочное и полупотолочное | |

3 | 100… 130 А | 100… 130 А | 90… 110 А |

4 | 170… 220 А | 160… 180 А | 150… 180 А |

5 | 210… 250 А | 180… 200 А | Сварка не выполняется |

Полярность

Сварка современными аппаратами производится только постоянным током прямой или обратной полярности. Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

- На прямой полярности варят чугун, низколегированные, низко- и среднеуглеродистые стали и добиваются глубокого проплавления металла деталей.

- На обратной варят более широкий спектр сталей (низколегированные, низкоуглеродистые, средне- и высоколегированные), сваривают тонкостенные конструкции, также ее используют при высокой скорости плавления электродов.

И глубокий провар, и высокая скорость сварки требуют больших величин тока. Таким образом, и при обратной, и при прямой полярности сила тока может быть увеличена в обоих указанных случаях.

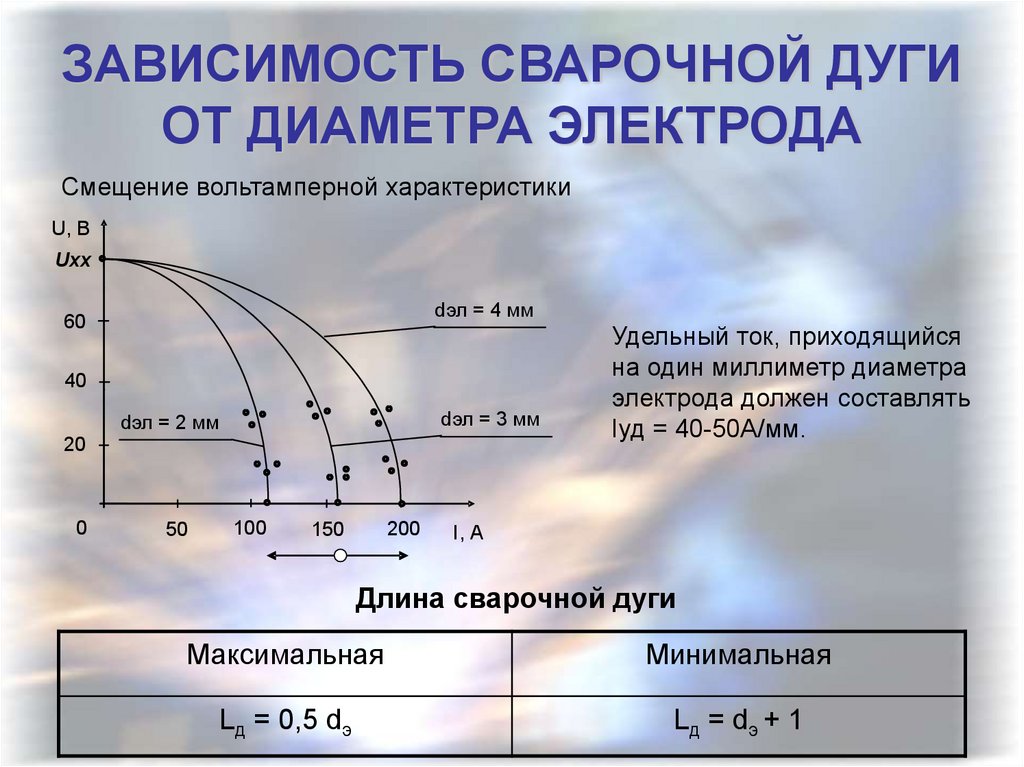

Напряжение

Отдельно следует сказать о напряжении. На современных инверторных устройствах этот показатель выставляется автоматически, поэтому в расчетах он не играет существенной роли. Для РДС этот диапазон составляет 16–30 Вольт.

Не влияет данный параметр и на глубину провара. Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

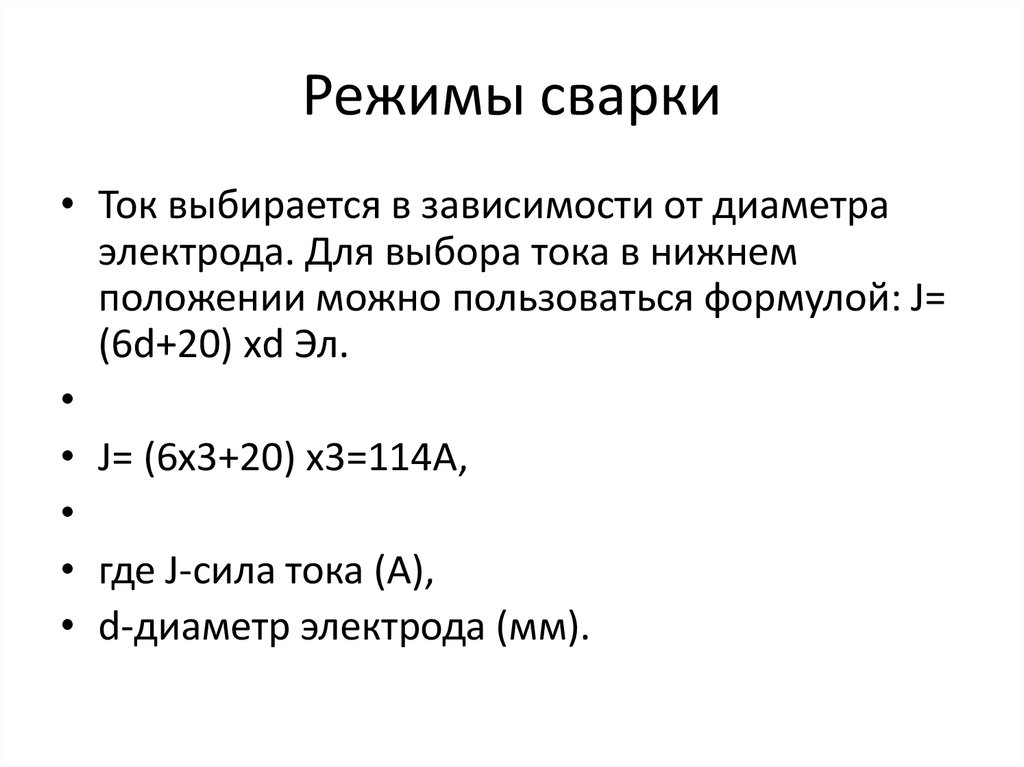

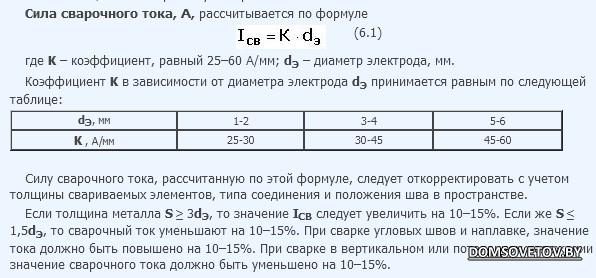

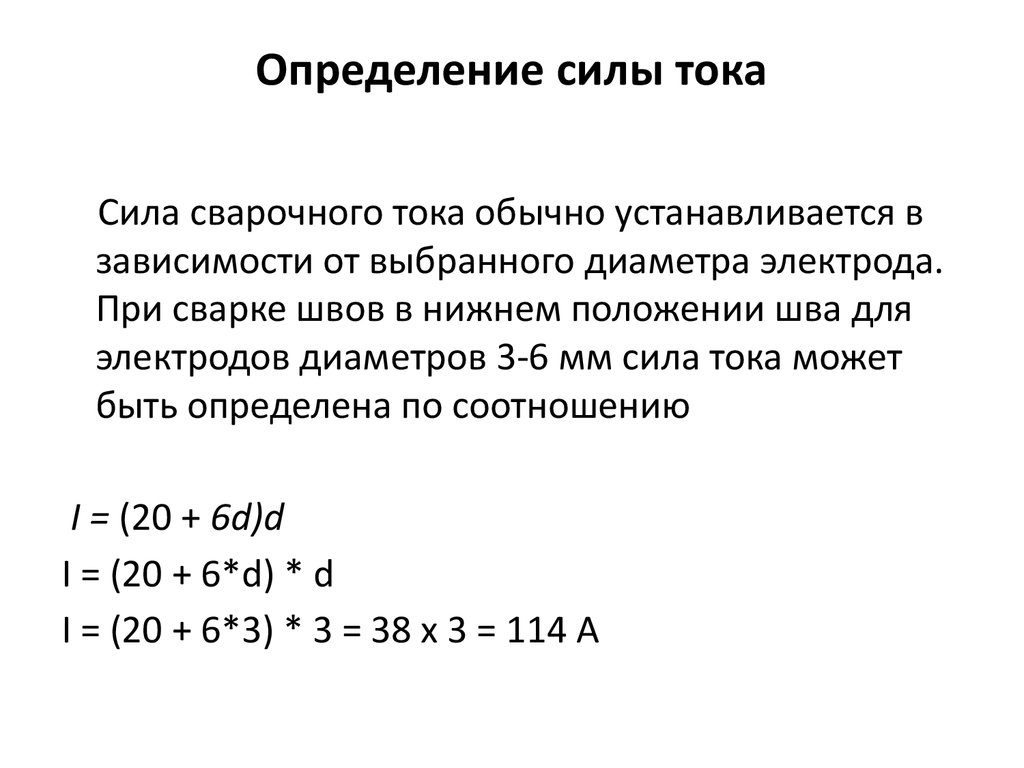

Формула расчета

Опытные сварщики обычно настраивают электродугу экспериментальным путем, не делая сложных предварительных расчетов. А новичкам пригодятся не только размещенные в статье таблицы, но и формула, по которой рассчитывается, каким электродам какой нужен ток. Она действует в отношении электродов самых востребованных диаметров (3–6 мм).

- I = (20+6d)d, где

- I – сила тока, d – диаметр электрода.

Если толщина стержня менее 3 мм, расчет осуществляется по формуле: I = 30d.

Однако и этими формулами следует пользоваться с учетом пространственного положения сварки: при потолочной варке отнимаем 10–15% от результата, который получаем по формуле.

Все важнейшие параметры режима сварки производитель, как правило, дает на упаковке. Не исключение – продукция Магнитогорского электродного завода. При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

5

(6.5 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

АНО-21 (НАКС)

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2.5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

АНО-21 СТАНДАРТ

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МР-3 (НАКС, РРР)

Ток – переменный или постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2.5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

МР-3 ЛЮКС

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МР-3 ЛЮКС (НАКС)

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6. 5 кг)

5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

ОЗС-4 (НАКС)

Ток — переменный или постоянный прямой полярности (на электроде минус), допускается сварка на обратной полярности

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

АНО-4 (НАКС)

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

ОЗС-12 (НАКС, РРР)

Ток — переменный или постоянный прямой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2. 5

5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МК-46.00 (НАКС)

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(4.5 кг)

Ø

3

(1 кг)

Ø

3

(4. 5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИ-13/45 (НАКС, РРР, РС)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИИ-13/45 (ОСТ 5. 9224-75)

9224-75)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИ-13/45 А (НАКС)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Показать еще

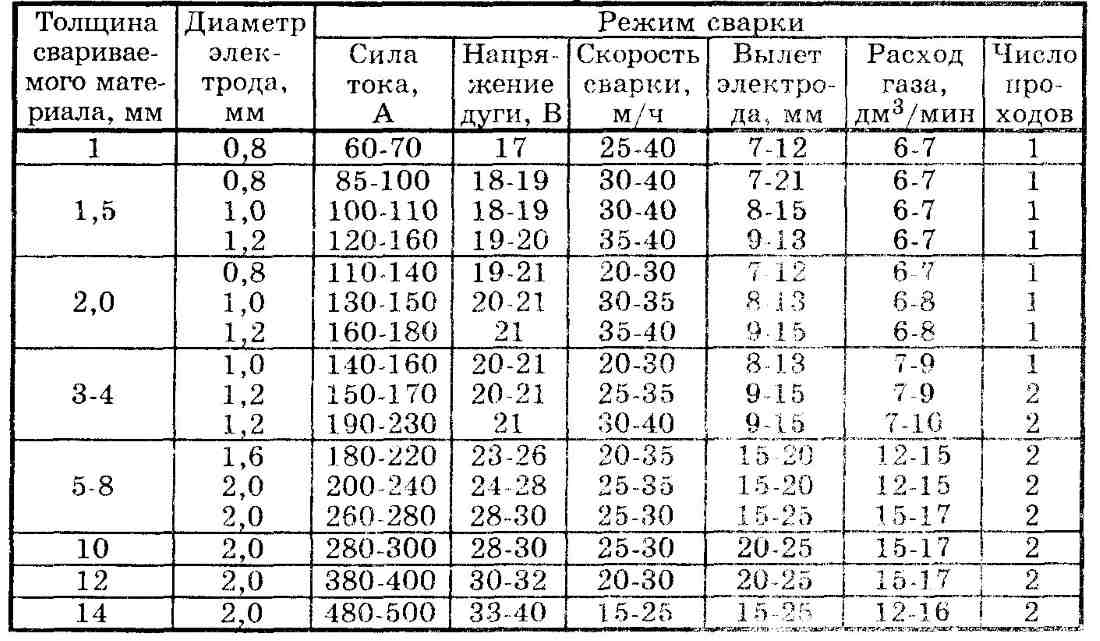

Расчет величины сварочного тока.

Силу

тока можно найти по формулам:

J

= (40 — 50) dэ при dэ = 4 — 6 мм;

J

= (20 + 6dэ) ⋅

dэ

при

dэ

< 4 и

dэ

> 6 мм,

где

J — сварочный ток, А

dэ

— диаметр электрода, мм.

Длина

дуги при РДС зависит от марки электрода

и устанавливается

сварщиком

в пределах 3-5 мм. Ориентировочно

Lд=0,52(Dэл+2)

, (d,)мм

Напряжение

дуги

Uд

= a + в*Lд

где

а — падение напряжения в приэлектродных

областях:

у

катода до 25, у анода до 5 В;

в

— падение напряжения в дуге, в=(1-5) В/мм.

Можно

принять а = 20 В, в = 3 В/мм.

Расчёт

количества требуемых для сварки

электродов.

Для

определения количества требуемых для

сварки электродов необходимо рассчитать

суммарную массу наплавленного в сварные

швы металла, в различных типах швов

(стыкового. нахлесточного, углового,

таврового) по формуле:

где

Fш

– площадь поперечного сечения

соответствующего вида шва, см2;

Lш

– длина соответствующего вида шва,

см;

γ

– плотность стали, γ

= 7,85

где

— коэффициент усиления шва,

= 1,15

Fр

– площадь поперечного сечения разделки

сварного соединения, см2;

Для

таврового шва Т1

площадь стыка сварного соединения

где

К1 – катет шва.

Для

таврового шва Т3

где

К — катет шва;

g

– усиление шва.-

Для

нахлесточного шва Н1

Для

углового шва У4

Для

стыкового шва

где

S

–толщина свариваемого металла.

Расчет

суммы потерь электродного металла

Количество

расплавленного электродного металла

больше чем наплавленного в сварной шов

металла, так как часть металла теряется

при его разбрызгивании и угаре. Потери

на угар и разбрызгивание выражаются

коэффициентом

.

При ручной дуговой сварке на постоянном

токе

.

Потери

на огарки выражаются коэффициентом

,

при этом длина огарка допускается не

более 5си, тогда

где

Lог

– длина огарка;

Lэл

– длина электрода.

Тогда

сумма потерь электродного металла:

Расчет

массы электродов для выполнения сварного

соединения

Масса

стержня одногоэлектрода

Количество

электродов, требуемых на выполнение

изделия

Расчет

времени сварки

Машинное

время сварки

где

—

коэффициент наплавки;

Вспомогательное

время сварки

Полное

время сварки

Выбор

источника питания ручной дуговой сварки.

Расчет

скорости сварки

При

выборе источника питания необходимо

руководствоваться требованиями

технологического процесса: способом и

режимом дуговой сварки, свойствами

свариваемого металла, условиями сварочных

работ.

После

выбора способа сварки необходимо выбрать

род тока (если, конечно, данный способ

сварки позволяет выполнять сварку, как

на постоянном, так и на переменном токе),

а также требуемую форму ВВАХ источника

питания. Ниже в таблице представлены

данные для выбора рода тока и формы ВВАХ

источника питания в зависимости от

способа дуговой сварки.

Способ | Постоянный | Переменный | |

Падающая | Жесткая | Падающая | |

Сварка ТИГ Сварка ММА МИГ/МАГ Импульсно-дуговая Сварка

|

Да

Да Возможна Специальная Да

|

Нет

Нет Да Специальная Да

|

Да

Да Нет Нет На эксперимента |

Сварочные

источники питания выпускаются для

разных диапазонов сварочного тока.

Следует выбирать источник питания,

номинальный ток которого близок к

требуемому току сварки. Источник питания

со слишком высоким номинальным током

будет использоваться не эффективно. Он

также будет потреблять значительную

энергию при работе на холостом ходу.

Сварочные источники питания также

рассчитываются на разные режимы работы

(непрерывный или повторно-кратковременный).

Повторно-кратковременный

режим оценивается относительной

продолжительностью работы (ПР; иногда

обозначается ПН – Период Нагрузки):

ПР | = | время | · |

время |

Длительность

всего цикла работы (сварки и паузы) для

источников, предназначенных для ручной

дуговой сварки, принята равной 5 мин (в

странах СНГ). Например, если ПР = 20%, то

Например, если ПР = 20%, то

это означает, что после 1 минуты сварки

на номинальном токе необходимо, чтобы

источник остывал не менее чем 4 минуты.

В противном случае он может перегреться

и выйти из строя.

Внимание!

В Европе длительность цикла работы

принята равной 5 мин

Например, если

номинальный ток 300 А при ПР = 40%, а сварка

выполняется на токе 200 А, то реальное

значение ПР будет:

Новое | = | (300)2 | · | = |

(200)2 |

То

есть, данным источником питания можно

выполнять сварку током 200 А практически

непрерывно.

При

выборе источника питания необходимо

учитывать и параметры силовой сети

(одно- или трехфазная), к которой

предполагается подключить источник

питания. На табличке с техническими

данными источника питания обычно

указываются: требования к сети питания,

номинальный ток сварки, напряжение

холостого хода, форма ВВАХ, ПР (ПН) и

другие технические сведения об источнике

питания.

Расчет

скорости сварки

где

—

длина всех сварных швов.

Расход

электроэнергии на выполнение сварочных

работ

где

– напряжение

на дуге

Мощность

холостого хода

Вариант

1

№ | Марка | Размеры | |||

А | В | | |||

1 | 17ГСБ | 50 | 4 | 5 | |

2 | 12ХМ | 70 | 5 | 7 | |

3 | 08 | 80 | 6 | 10 | |

4 | 15Г | 100 | 6 | 12 | |

5 | 15ХМ | 120 | 8 | 15 | |

Вариант

2

№ | Марка | Размеры | ||||

А | В | К | 1 | 2 | ||

6 | 15Г | 1500 | 2000 | 6 | 8 | 15 |

7 | 15Х5 | 1800 | 2500 | 8 | 10 | 20 |

8 | 10ХСНД | 2000 | 2500 | 8 | 12 | 20 |

9 | Ст4 | 2200 | 2800 | 8 | 12 | 20 |

10 | 08 | 2200 | 2500 | 8 | 10 | 20 |

Вариант

3

№ | Марка | Размеры | |||

А | Б | 1 | 2 | ||

11 | 10 | 800 | 300 | 8 | 10 |

12 | 15 | 1000 | 400 | 10 | 12 |

13 | 20 | 1200 | 500 | 10 | 12 |

14 | 25 | 850 | 350 | 8 | 10 |

15 | 15Г | 700 | 250 | 6 | 5 |

Вариант4

№ | Марка | Размеры | |

А | Б | ||

16 | 10 | 800 | 10 |

17 | 20 | 1200 | 10 |

18 | Ст3 | 3000 | 18 |

19 | Ст1 | 6000 | 20 |

20 | Ст3 | 2000 | 15 |

Вариант

5

№ | Марка | Размеры | ||

21 | 20ХГСА | А | Б | К |

22 | 15ХА | 200 | 8 | 6 |

23 | 25 | 300 | 8 | 6 |

24 | 10 | 350 | 9 | 7 |

25 | Ст4 | 400 | 10 | 8 |

26 | Ст2 | 500 | 10 | 8 |

Вариант

6

№ | Марка | Размеры | |

А | Б | ||

27 | Ст1 | 300 | 150 |

28 | 08 | 350 | 170 |

29 | 30 | 400 | 200 |

30 | 35 | 450 | 200 |

31 | 20Г | 250 | 180 |

Вариант

7

№ | Марка | Размеры | ||||

А | Б | В | 1 | 2 | ||

32 | 20Х | 220 | 600 | 150 | 6 | 4 |

33 | 20Г | 250 | 800 | 200 | 6 | 5 |

34 | 15ХМ | 180 | 600 | 300 | 5 | 4 |

35 | Ст3 | 150 | 550 | 200 | 5 | 4 |

36 | Ст4 | 200 | 700 | 250 | 6 | 4 |

Калькулятор теплопотребления

- ДОМ

- О

- ИНСТРУМЕНТЫ/КАЛКУЛЯТОРЫ

- ЗНАНИЯ ПО СВАРКЕ

- КОНТАКТЫ

КАЛЬКУЛЯТОРЫ ТЕПЛОПОДАЧИ

Здесь представлен быстрый калькулятор с использованием параметров сварки. См. ниже расчеты, стоящие за ним, и загружаемый лист Excel. (Таблица Excel не отображала столбцы должным образом после последнего обновления — вы можете загрузить ее снова, если у вас возникли трудности.)

См. ниже расчеты, стоящие за ним, и загружаемый лист Excel. (Таблица Excel не отображала столбцы должным образом после последнего обновления — вы можете загрузить ее снова, если у вас возникли трудности.)

(Введите параметры сварки, а затем нажмите «Рассчитать HI».)

| Ток (ампер): | |

| Напряжение (вольт): | |

| Скорость перемещения (мм/мин или дюйм/мин): | |

| Тепловой КПД (1 для ASME или см. ниже EN ISO 1011-1): | |

| Подводимая теплота (кДж/мм или кДж/дюйм): | |

Количество энергии, подводимой к сварному шву в процессе дуговой сварки, «подвод тепла» является критическим параметром, который необходимо контролировать для обеспечения стабильного качества сварки. Существует несколько способов расчета энергии, вкладываемой в сварку. Наиболее распространенный подход к расчету тепла для сварки без контроля формы волны заключается в использовании сварочного тока, напряжения и скорости перемещения. Американская система для этого приведена в ASME IX и различных стандартах AWS, а европейская система приведена в EN ISO 1011-1 и PD ISO/TR 1849.1.

Наиболее распространенный подход к расчету тепла для сварки без контроля формы волны заключается в использовании сварочного тока, напряжения и скорости перемещения. Американская система для этого приведена в ASME IX и различных стандартах AWS, а европейская система приведена в EN ISO 1011-1 и PD ISO/TR 1849.1.

В обоих расчетах энергия, вложенная в сварной шов, называется «погонной энергией», но европейская система расчета погонной энергии отличается от американской дополнительным параметром «термическая эффективность/эффективность процесса/эффективность дуги». Обратите внимание, что в более раннем стандарте BS 5135 подводимое тепло называлось «энергией дуги» и не обязательно включало эффективность процесса. Вы также можете услышать, что тепловложение ASME IX называется энергией дуги в европейской системе. Убедитесь, что все стороны согласны с определением (и расчетом!)

Два расчета:

| RU Тепловложение = | Напряжение дуги * Ток дуги * Тепловой КПД |

| Скорость движения |

| Тепловая мощность ASME/AWS = | Напряжение дуги * Ток дуги |

| Скорость движения |

Подводимая теплота обычно указывается в кДж/мм, поэтому необходимо преобразовать значения в стандартные единицы, а именно: ток (ампер), напряжение (вольт), скорость перемещения (мм/с) и тепловой КПД (без единиц). Эти единицы дают значение подводимой теплоты в единицах Дж/мм, поэтому деление значения на 1000 даст его в единицах кДж/мм.

Эти единицы дают значение подводимой теплоты в единицах Дж/мм, поэтому деление значения на 1000 даст его в единицах кДж/мм.

Другими возможными аспектами расчета являются использование скорости перемещения в мм/мин, что требует умножения результата на 60 (уже включено в калькулятор выше) или дюймов/мин, что снова требует 60-кратного коэффициента умножения и дает результат тепловложения. кДж/дюйм.

Значения теплового КПД для различных процессов приведены в таблице ниже:

| Сварочный процесс | Тепловая эффективность |

| Вольфрамовый инертный газ (TIG)/газовая вольфрамовая дуга (GTAW) | 0,6 |

| Плазменная дуга (PAW) | 0,6 |

| Металлический инертный/активный газ (MIG/MAG)/газовая металлическая дуга (GMAW) | 0,8 |

| Порошковая сердцевина (FCAW)/металлическая сердцевина (MCAW) | 0,8 |

| Ручная металлическая дуга (MMA)/экранированная металлическая дуга (SMAW) | 0,8 |

| Затопленная дуга (SAW) | 1,0 |

Этот метод подходит для расчета подводимого тепла при простой сварке постоянным током, включая MIG с переносом погружения и ручную дуговую сварку металлическим электродом. Он также может подходить для сварки переменным током, когда сварочный ток в обоих направлениях уравновешен. Однако при сварке с «управлением формой волны», в которой используются быстро меняющиеся мощности, фазовые сдвиги и синергетические изменения, может случиться так, что приведенные выше расчеты неправильно отражают подводимое тепло. Сварка с контролируемой формой волны включает все процессы импульсной сварки, включая синергетическую.

Он также может подходить для сварки переменным током, когда сварочный ток в обоих направлениях уравновешен. Однако при сварке с «управлением формой волны», в которой используются быстро меняющиеся мощности, фазовые сдвиги и синергетические изменения, может случиться так, что приведенные выше расчеты неправильно отражают подводимое тепло. Сварка с контролируемой формой волны включает все процессы импульсной сварки, включая синергетическую.

Один из методов, который используется в этих случаях, заключается в вычислении средних или взвешенных по времени значений для различных параметров, например. для импульсной сварки можно использовать:

| Средний ток = | Пиковый ток * Пиковое время + Фоновый ток * Фоновое время |

| Пиковое время + Фоновое время |

но это грубый метод. Альтернативой является использование метода регистрации «мгновенной мощности» или «мгновенной энергии» сварочной дуги. Это выполняется с помощью устройства измерения с высокой частотой дискретизации, которое может быть частью источника сварочного тока или внешним оборудованием. Частота дискретизации должна быть в 10 раз больше частоты сигнала. Затем выполняются расчеты по подводимой теплоте, которые приведены ниже. Эти уравнения присутствуют в ASME IX и PD ISO/TR 1849.1.

Альтернативой является использование метода регистрации «мгновенной мощности» или «мгновенной энергии» сварочной дуги. Это выполняется с помощью устройства измерения с высокой частотой дискретизации, которое может быть частью источника сварочного тока или внешним оборудованием. Частота дискретизации должна быть в 10 раз больше частоты сигнала. Затем выполняются расчеты по подводимой теплоте, которые приведены ниже. Эти уравнения присутствуют в ASME IX и PD ISO/TR 1849.1.

Уравнение мгновенной энергии:

| Потребление тепла = | Энергия |

| Длина сварного шва |

Где энергия выражается в джоулях, поэтому длина шарика в миллиметрах или дюймах снова дает тепловложение в Дж/мм или Дж/дюйм.

И уравнение мгновенной мощности:

| Потребление тепла = | Мощность * Время дуги |

| Длина сварного шва |

Здесь мощность указана в джоулях/секунду или ваттах, а длина буртика в миллиметрах или дюймах дает тепловложение в джоулях/мм или джоулях/дюйм. Снова необходим коэффициент 1/1000 (но не показан) для преобразования в кДж/мм или кДж/дюйм.

Снова необходим коэффициент 1/1000 (но не показан) для преобразования в кДж/мм или кДж/дюйм.

Последним вариантом контроля подводимого тепла является измерение объема наплавленного металла либо путем измерения размера валика (ширина * толщина), либо путем контроля длины выхода на единицу длины электрода.

Ниже приведена таблица Excel, в которой можно рассчитать тепловложение с использованием этих методов. Поставляются две версии. У одного 20 проходов, у другого 50.

Калькулятор тепловложения

Калькулятор тепловложения (больше строк)

Обратите внимание, что эта страница основана на простых расчетах для одного набора параметров сварки. Здесь учитывается погонная энергия при многопроходном сварном шве:

Расчет тепловложения при многопроходном сварном шве

(Нашли эту страницу полезной? Если да, рассмотрите возможность совершения любых запланированных покупок по этим ссылкам на Amazon UK или Amazon US для бесплатной поддержки Collie Welding для себя. )

)

Пожалуйста, включите JavaScript для просмотра комментариев Disqus .

Формула тепловложения — GeeksforGeeks

Тепловложение и энергия дуги — два наиболее важных показателя энергии в процессе дуговой сварки. Эта энергия применяется к компоненту элемента для создания сварного шва. Оба измеряются в киловаттах на метр длины. Примерами характеристик являются длина сварного шва, валик и диаметр точки сварки или поперечного сечения. Количество тепла, вводимого в сварной шов, меняется со временем. Давайте посмотрим на формулу подводимой теплоты.

Тепловложение

Ключевым параметром для дуговой сварки является тепловложение. Подвод тепла гарантирует сохранение хорошего качества сварки. Его можно определить как количество электрической энергии, подводимой к сварному шву в процессе сварки. Количество тепла, используемого для сварки, рассчитывается как функция времени. Более высокие скорости охлаждения часто измеряются при сварке, поскольку они вызывают охрупчивание в зоне термического влияния. Например, при работе с материалами, склонными к водородному растрескиванию, необходим соответствующий подвод тепла.

Например, при работе с материалами, склонными к водородному растрескиванию, необходим соответствующий подвод тепла.

Значение тепловложения

Количество тепла, используемого при сварке, влияет на площадь поперечного сечения сварного шва. Связанное с этим медленное охлаждение приводит к развитию аустенитных зерен в ЗТВ, что приводит к плохой ударной вязкости. Сварные швы с высокой погонной энергией имеют широкий валик и часто используются для дуговой сварки под флюсом. Глубокая узкая форма дугового сварного шва с высокой погонной энергией может увеличить вероятность образования трещин при затвердевании. Сварные швы меньше в сварных швах с низкой погонной энергией, таких как многопроходные сварные швы. Быстрое охлаждение может привести к образованию твердых хрупких зон в ЗТВ и опасности водородного растрескивания, что требует использования предварительного нагрева или ограничения подвода тепла.

Формула подводимой теплоты

Формула подводимой теплоты выглядит следующим образом:

Подводимая теплота = Напряжение × ток × время/пройденное расстояние × 1000

тепловая мощность двигателя, который работает в 2000 В с током 5500 калорий.

Дистанция 10 метров, время 40 секунд.

Дистанция 10 метров, время 40 секунд.

Решение:

Напряжение = 2000 В

Ток = 5500 А

Пройденное расстояние = 10 м

Время = 40 с

Тепловложение = Напряжение × ток × время/пройденное расстояние × 1000

Подставьте все значения в приведенную формулу.

Тепловложение = 2000 × 5500 × 4010 × 1000

Следовательно, тепловложение составляет 44000 Дж на метр.

Вопрос 2. Тепловая машина работает при напряжении 1500 В. Сила протекающего тока 3400 А. Найти тепловложение, если расстояние 24 метра за время 80 сек.

Решение:

напряжение = 1500 В

Ток = 3400 A

Расстояние = 24 м

Время = 80 Sep

Оплентное вхождение = voltage × current × × × время/расстояние. Подставляем все значения в приведенную формулу, получаем

=1500×3400×8024×1000

= 17000

Следовательно, подводимая теплота составит 17000 Дж на метр.

Вопрос 3. Рассчитайте погонную энергию для процедуры квалификационного испытания образца, сваренного в диапазоне токов от 140А до 19А.0 А, 16-18 В и скорость перемещения от 80 мм/мин до 110 мм/мин.

Решение:

Учитывая практическую ситуацию в этом примере, тепловложение должно иметь два значения:

1. Минимальное тепловложение

2. Максимальное тепловложение будет принимать ток и напряжение на более низкой стороне, так как это коэффициент умножения, и скорость движения на более высокой стороне, поскольку скорость движения является коэффициентом дивиденда. Итак,

Минимальная подводимая теплота (Дж/мин) = (140 × 16 × 60)/110 = 1221,8 Дж/мин или 1,22 кДж/мм

Принимая во внимание, что максимальная подводимая теплота (Дж/мин) = (190 × 18 × 60) /80 = 2565 Дж/мин или 2,57 кДж/мм

Здесь единицей скорости движения является дюйм, подвод тепла будет в джоулях/дюйм или кДж/дюйм.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.  .. 2

.. 2