Расчет сварочного тока: Расчет силы тока при сварке

Содержание

Расчет силы тока при сварке

05.02

2020

Качественная сварка невозможна без точного и правильного расчета силы тока – важнейшего параметра в технологии сварочных работ. Если этот показатель слишком низкий, стержень будет залипать, и поджига дуги не произойдет. Напротив, если выбраны слишком высокие токи, электродуга зажжется хорошо, но возможно прожигание металла детали. Кроме того, и сам стержень сгорит быстрее, чем положено, особенно, если он небольшого диаметра.

Как же рассчитать необходимую мощность? Каким током варить электродом того или иного диаметра? Давайте посмотрим деально.

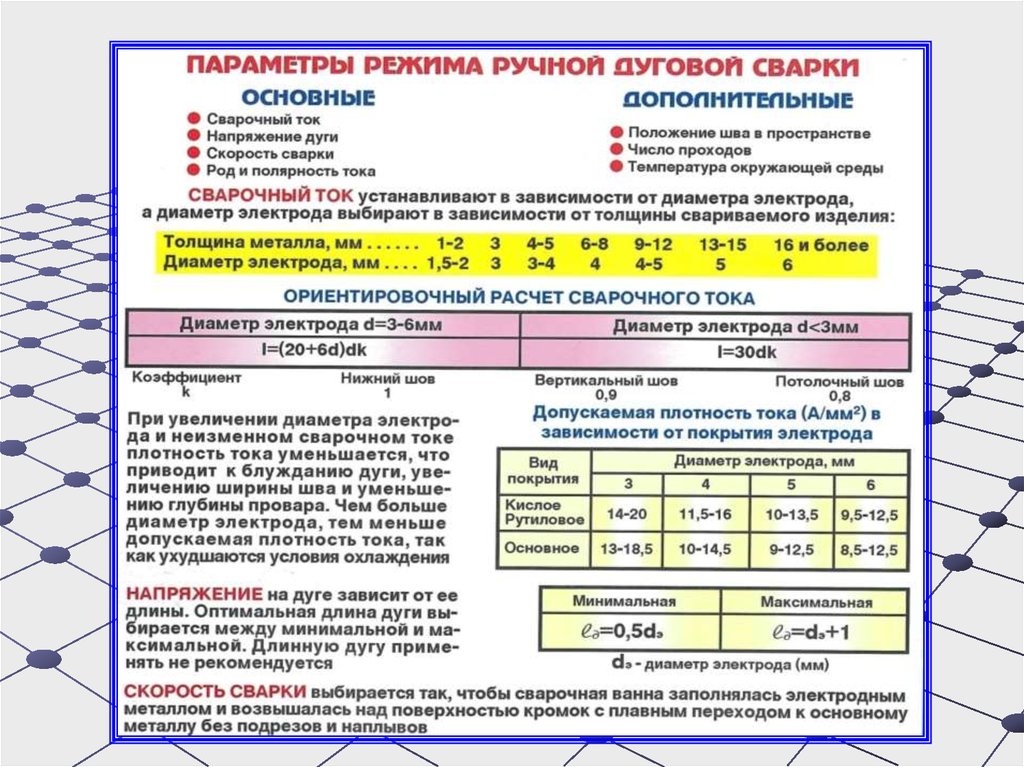

Ключевые параметры расчета режима сварки

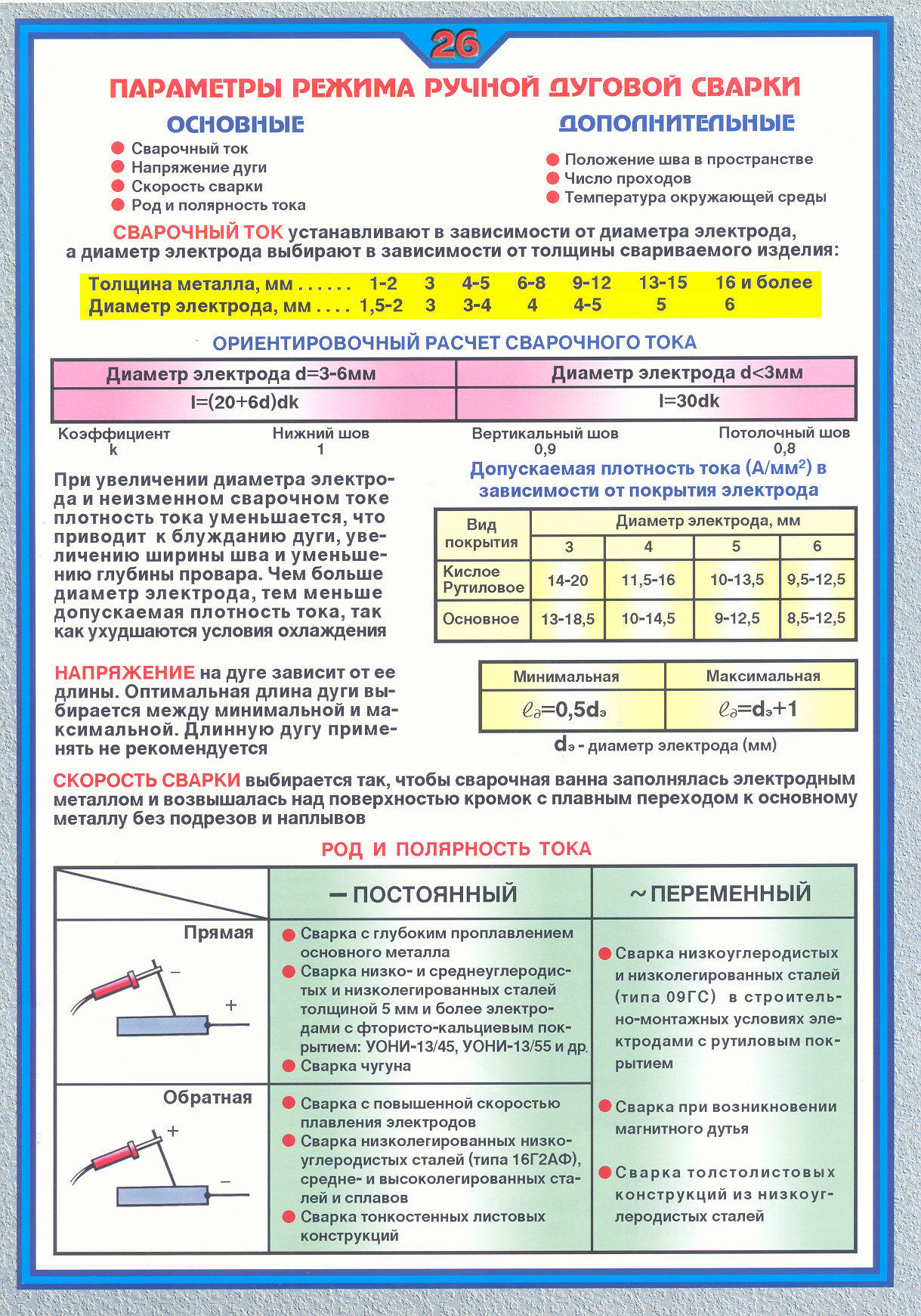

Правильно выбранный режим работы сварочного оборудования обеспечивает хороший и быстрый поджиг и стабильную электродугу. Помимо силы тока параметрами, которые влияют на настройку режима, являются:

- род тока (постоянный, переменный) и полярность постоянного;

- диаметр электродного стержня;

- марка электродного проводника;

- пространственное положение шва при выполнении работ.

Чем больше перечисленных показателей учитывается в расчетах, тем качественнее будет результат. Рассмотрим, какой ток на какой электрод подается в зависимости от толщины последнего.

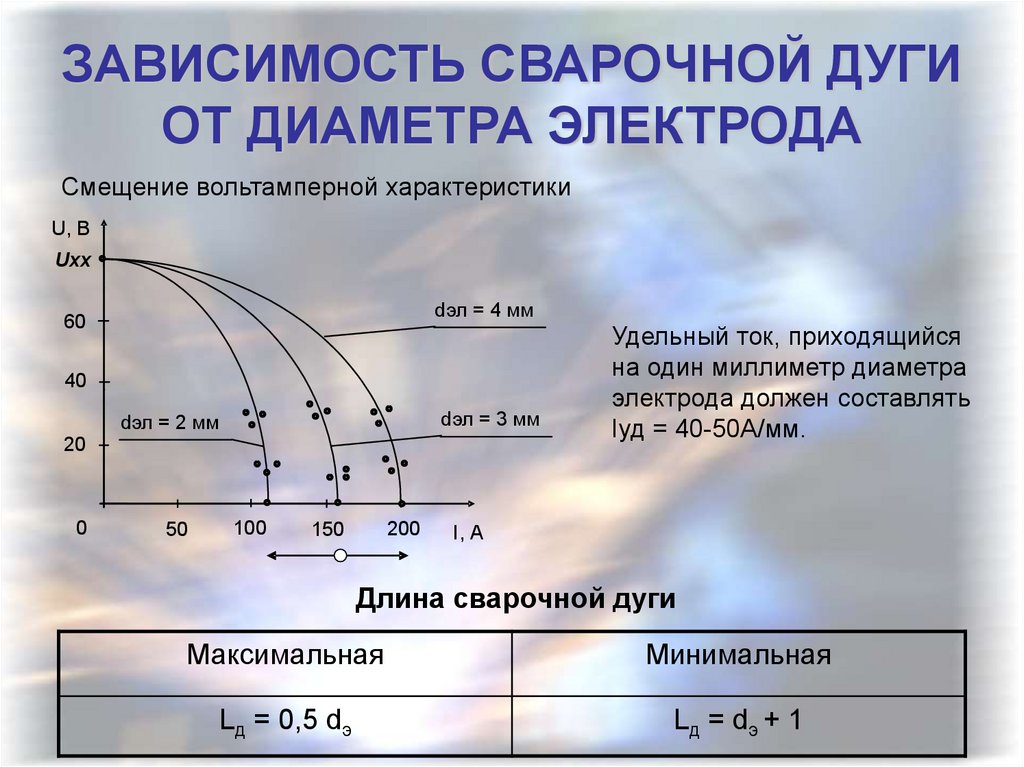

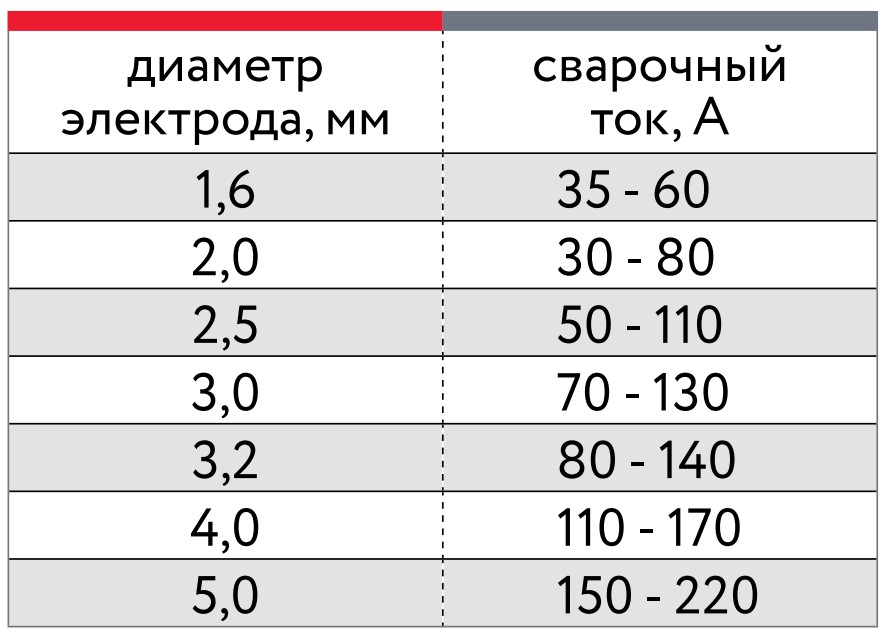

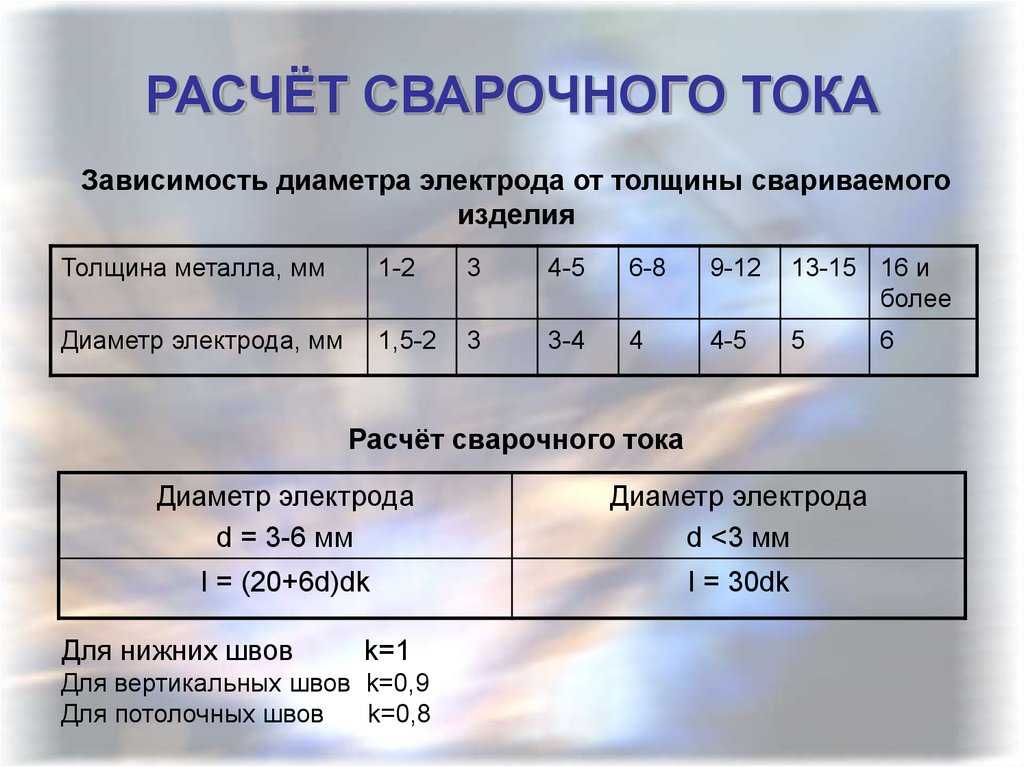

Диаметр электрода и сила тока

Толщина электрода напрямую зависит от толщины свариваемых деталей и размера сварного шва. Если ширина последнего не превышает 3–5 мм, то опытный сварщик, как правило, выберет расходник диаметром от 3 до 4 мм. При больших размерах сварочной ванны (5–8 мм) толщина стержня обычно составляет не более 5 мм.

Что же касается величины тока, то работают такие показатели.

- При d 3 мм – от 65 до 100 Ампер. Диапазон значений широк, они зависят от пространственного положения шва и химического состава свариваемого металла (соответственно и металла сердечника). Сварщики-новички и любители не ошибутся, если выберут усредненное значение – 80–85 Ампер.

- При d 4 мм – от 120 до 200 А. Зависимость та же – состав металла, расположение шва в пространстве.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы.

Это самый распространенный диаметр стержня, характерный для промышленных работ. Позволяет варить и тонкие, и широкие швы. - При d 5 мм значение варьируется в диапазоне 169–250 А. Это уже достаточно большой диаметр. Роль играют не только состав сплава и положение шва, но и глубина проварки: чем она больше, тем больше должна быть и сила тока. Если глубина сварочной ванны не менее 5 мм, в режиме должен быть выставлен максимальный показатель – 250 А.

- При d 6–8 мм минимальный показатель мощности те же 250 Ампер. В условиях тяжелых работ с использованием трансформаторов он увеличивается до 300–350 А.

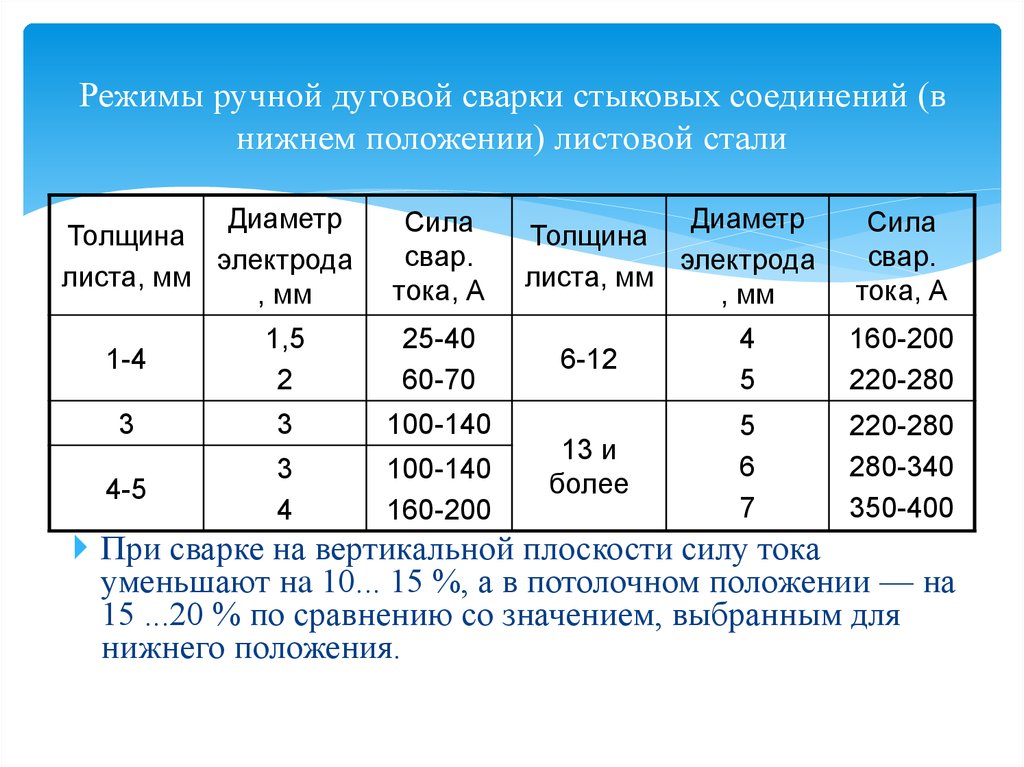

Ниже в таблице приведены рекомендуемые значения, которые известны любому профессиональному сварщику, но которые могут быть полезны для любителей и новичков.

Диаметр электрода, мм | Толщина металла, мм | Сила тока, А |

1,6 | 1. | 25… 50 |

2 | 2… 3 | 40… 80 |

2,5 | 2… 3 | 60… 100 |

3 | 3… 4 | 80… 160 |

4 | 4… 6 | 120… 200 |

5 | 6… 8 | 180… 250 |

5… 6 | 10… 24 | 220… 320 |

6… 8 | 30… 60 | 300… 400 |

Положение шва

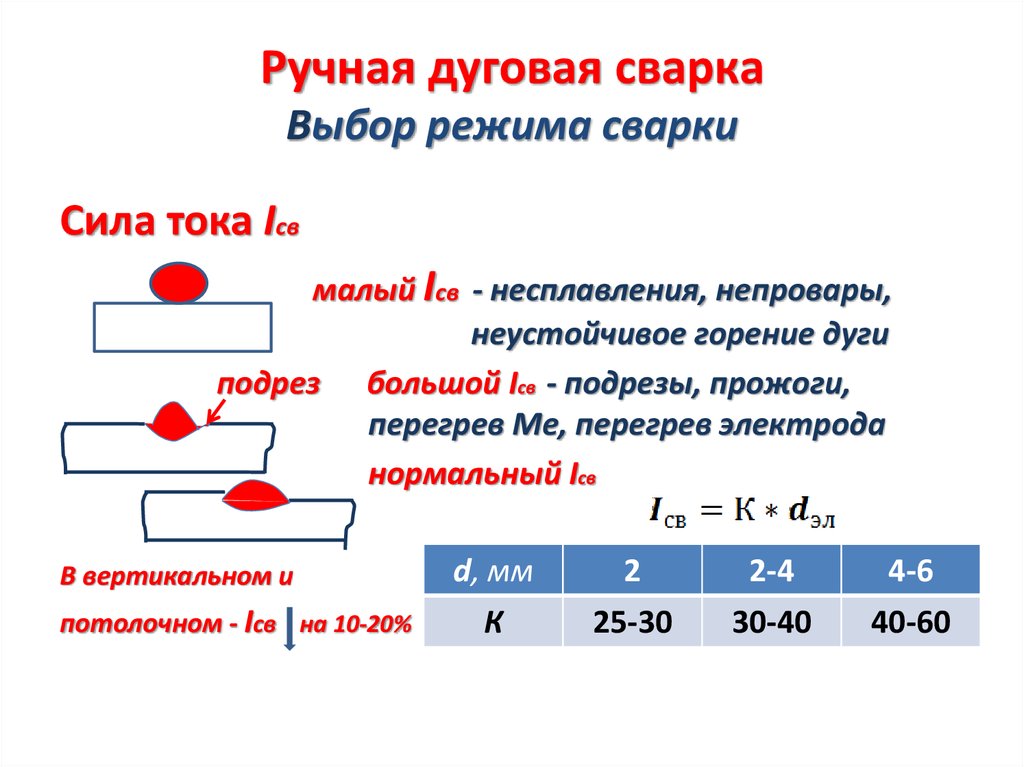

Пространственное положение шва также играет большую роль при расчете мощности. Какой ток для сварки электродом выбрать с учетом этого критерия? Здесь важно знать, что наибольшие значения выбираются при заваривании швов в горизонтальном (нижнем) положении. Если шов накладывается вертикально, то сила тока в среднем будет на 10–15% меньше.

Самый низкий показатель – при наложении потолочных швов: ток должен быть ниже в среднем на 20%, чем при работе на горизонтальных поверхностях. Для наглядности укажем значения в таблице (на примере электродов с обмазкой основного типа).

d электрода, мм | Пространственное положение | ||

Нижнее | Вертикальное | Потолочное и полупотолочное | |

3 | 100… 130 А | 100… 130 А | 90… 110 А |

4 | 170… 220 А | 160… 180 А | 150… 180 А |

5 | 210… 250 А | 180… 200 А | Сварка не выполняется |

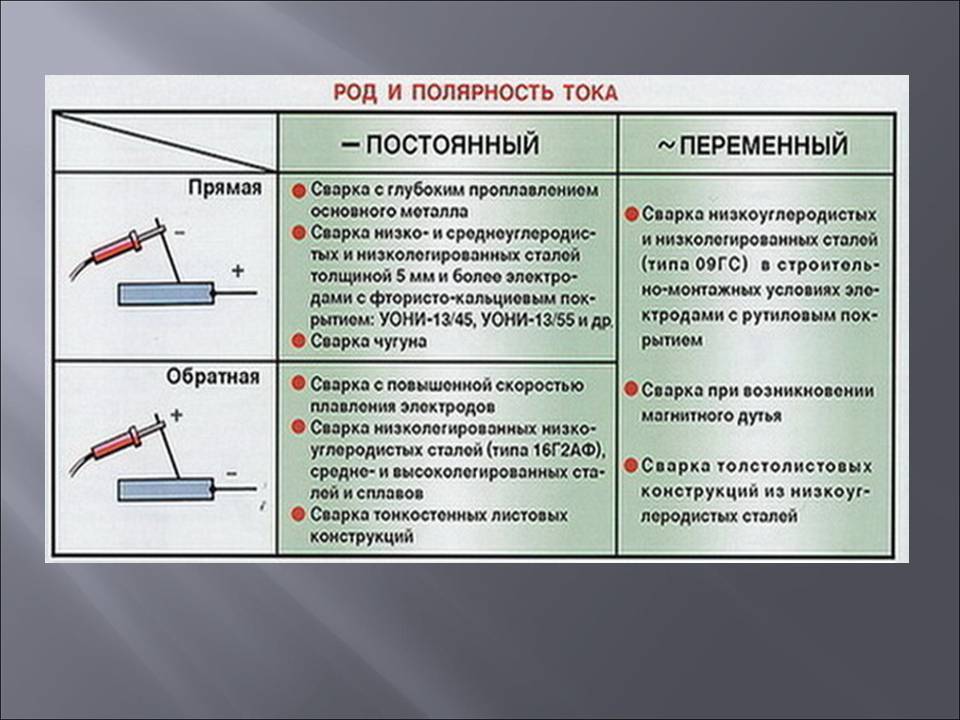

Полярность

Сварка современными аппаратами производится только постоянным током прямой или обратной полярности. Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

Электроды постоянного тока обеспечивают гораздо большую (на 15-20%) глубину провара, чем при использовании переменного тока от трансформатора.

- На прямой полярности варят чугун, низколегированные, низко- и среднеуглеродистые стали и добиваются глубокого проплавления металла деталей.

- На обратной варят более широкий спектр сталей (низколегированные, низкоуглеродистые, средне- и высоколегированные), сваривают тонкостенные конструкции, также ее используют при высокой скорости плавления электродов.

И глубокий провар, и высокая скорость сварки требуют больших величин тока. Таким образом, и при обратной, и при прямой полярности сила тока может быть увеличена в обоих указанных случаях.

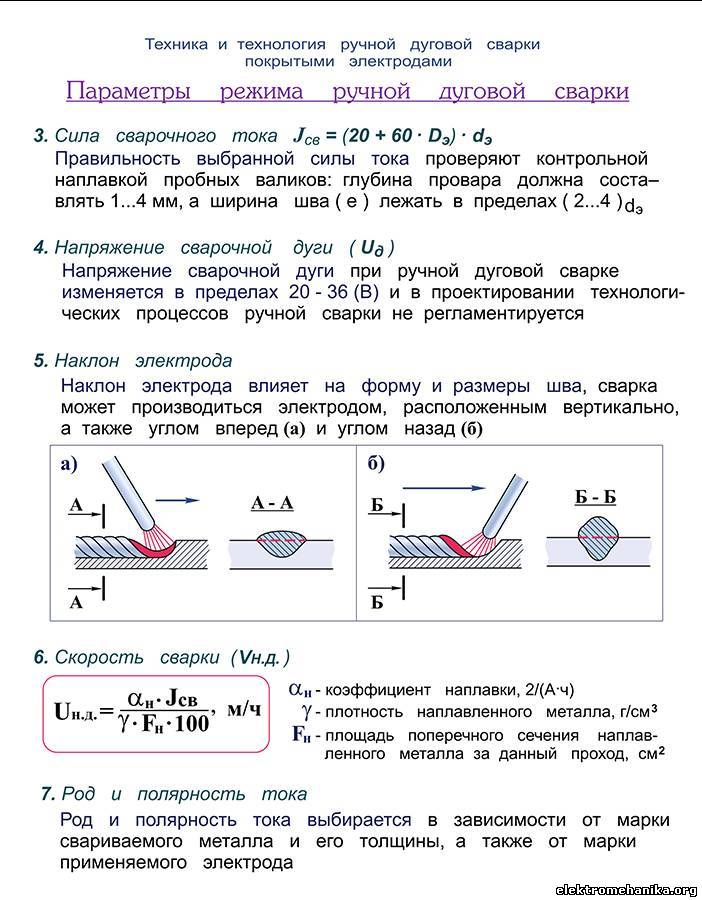

Напряжение

Отдельно следует сказать о напряжении. На современных инверторных устройствах этот показатель выставляется автоматически, поэтому в расчетах он не играет существенной роли. Для РДС этот диапазон составляет 16–30 Вольт.

Не влияет данный параметр и на глубину провара. Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

Здесь важен фактор безопасности: в момент замены электрода напряжение дуги резко повышается до 70 В, поэтому сварщик должен быть крайне осторожен.

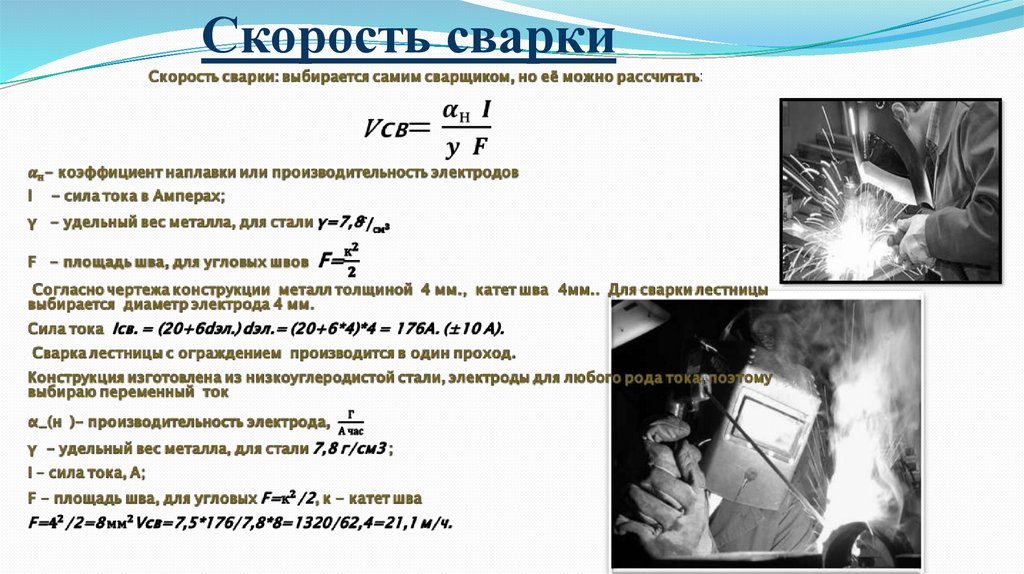

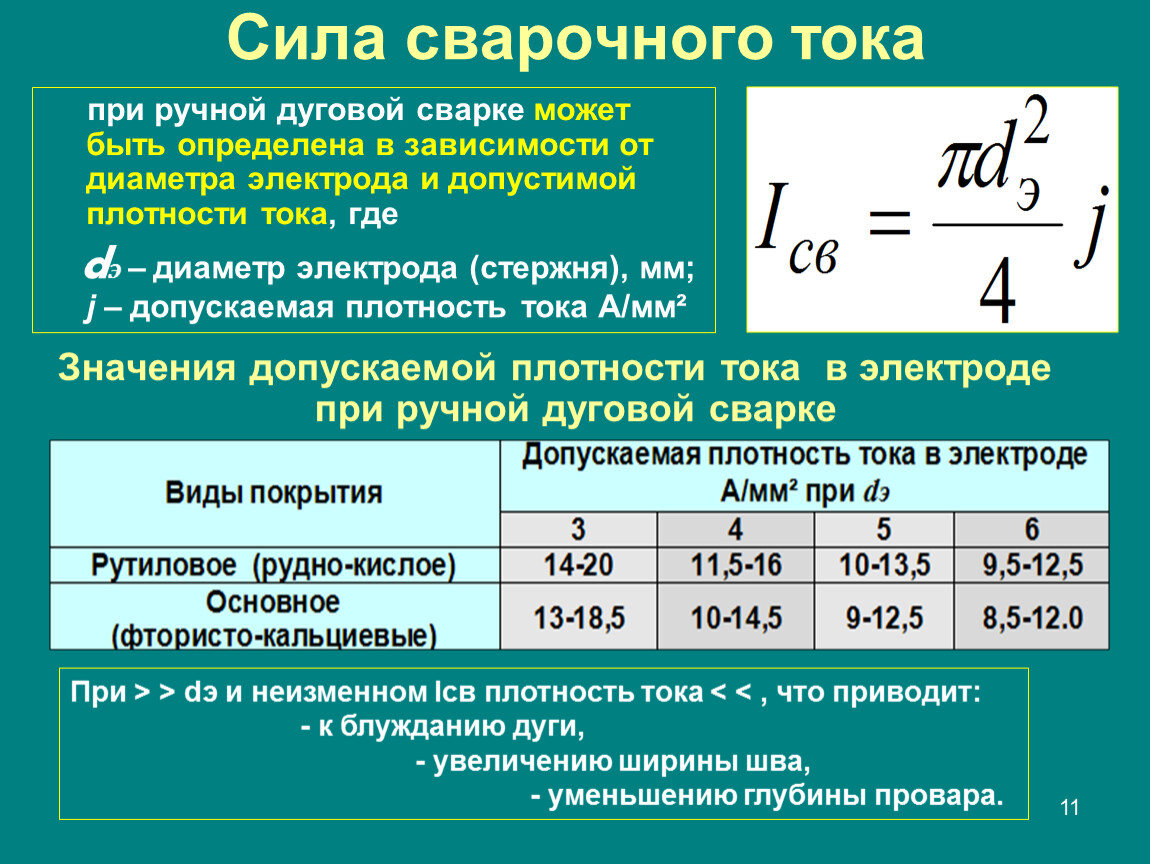

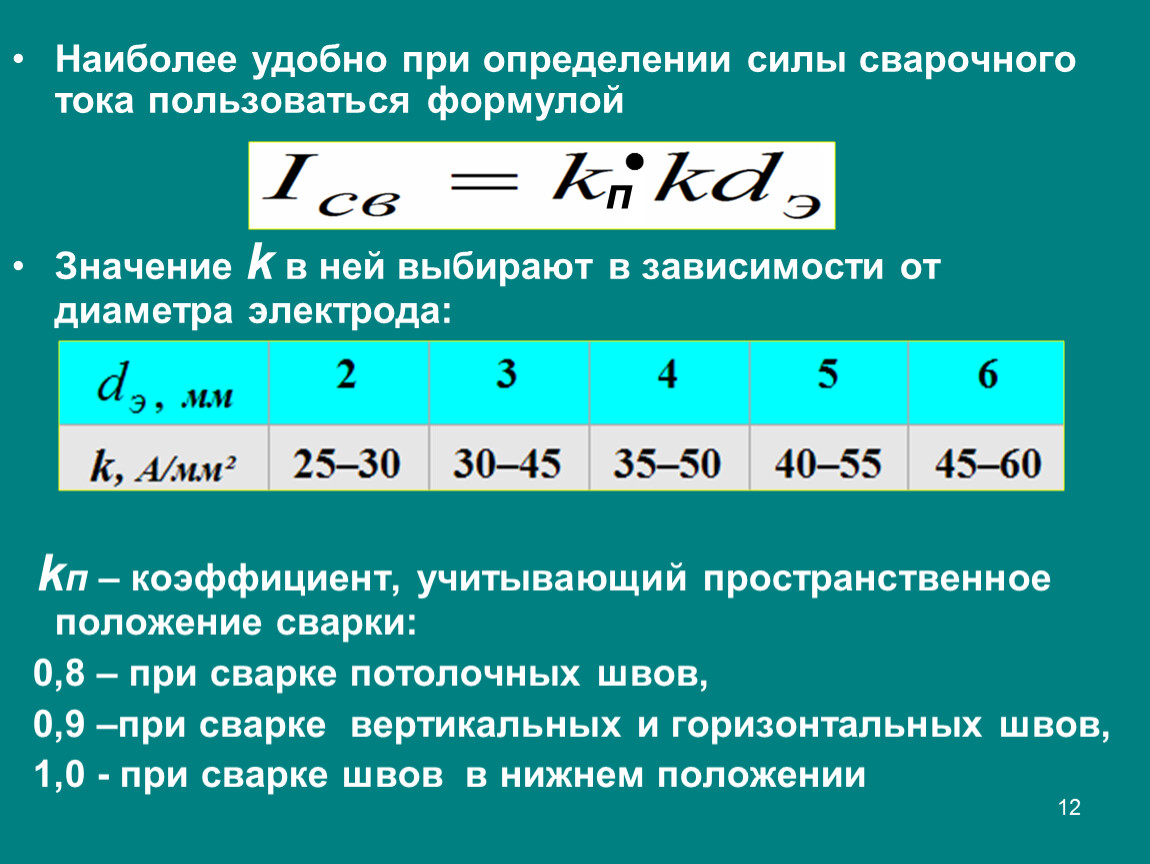

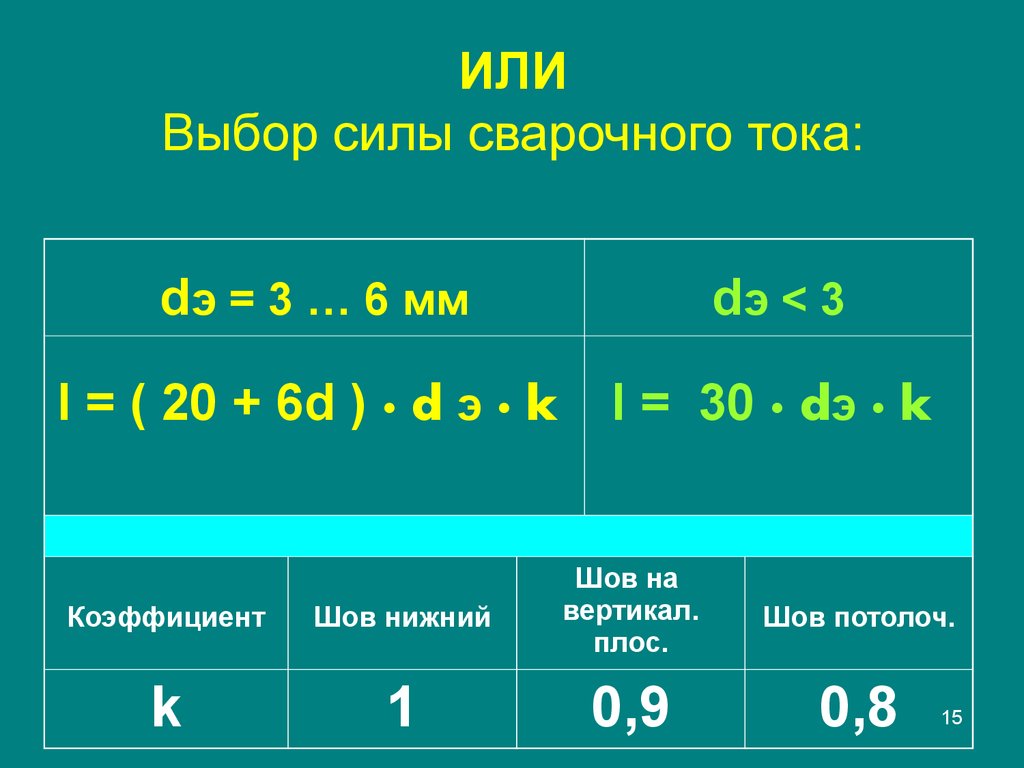

Формула расчета

Опытные сварщики обычно настраивают электродугу экспериментальным путем, не делая сложных предварительных расчетов. А новичкам пригодятся не только размещенные в статье таблицы, но и формула, по которой рассчитывается, каким электродам какой нужен ток. Она действует в отношении электродов самых востребованных диаметров (3–6 мм).

- I = (20+6d)d, где

- I – сила тока, d – диаметр электрода.

Если толщина стержня менее 3 мм, расчет осуществляется по формуле: I = 30d.

Однако и этими формулами следует пользоваться с учетом пространственного положения сварки: при потолочной варке отнимаем 10–15% от результата, который получаем по формуле.

Все важнейшие параметры режима сварки производитель, как правило, дает на упаковке. Не исключение – продукция Магнитогорского электродного завода. При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

При корректной настройке необходимых показателей режима сварочных работ электроды МЭЗ обеспечат отличный поджиг электродуги, ее устойчивое горение и образцовый результат – ровный сварной шов с необходимыми характеристиками.

Возможно, вас заинтересует

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2.5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

МР-3 ЛЮКС

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИИ-13/45 (ОСТ 5.9224-75)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИИ-13/45А (ОСТ 5. 9224-75)

9224-75)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(4.5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

УОНИИ-13/55 (ОСТ 5.9224-75)

Ток — постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2. 5 кг)

5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

АНО-21 СТАНДАРТ

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(2.5 кг)

Ø

3

(1 кг)

Ø

3

(2.5 кг)

Ø

4

(1 кг)

Ø

4

(2.5 кг)

УЛЬТРА

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

5

(6.5 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

АНО-21 (НАКС)

Ток – переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2. 5

5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

МР-3 (НАКС, РРР)

Ток – переменный или постоянный обратной полярности

Цена с НДС за 1 кг.

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6. 5 кг)

5 кг)

МР-3 ЛЮКС (НАКС)

Ток — постоянный обратной полярности, переменный

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

ОЗС-4 (НАКС)

Ток — переменный или постоянный прямой полярности (на электроде минус), допускается сварка на обратной полярности

Цена с НДС за 1 кг.

Ø

2.5

(1 кг)

Ø

2. 5

5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6.5 кг)

Ø

5

(1 кг)

Ø

5

(6.5 кг)

АНО-4 (НАКС)

Ток — переменный или постоянный любой полярности

Цена с НДС за 1 кг.

Ø

2

(1 кг)

Ø

2.5

(1 кг)

Ø

2.5

(5 кг)

Ø

3

(1 кг)

Ø

3

(5 кг)

Ø

4

(1 кг)

Ø

4

(6 кг)

Ø

5

(1 кг)

Ø

5

(6 кг)

ОЗС-12 (НАКС, РРР)

Ток — переменный или постоянный прямой полярности

Цена с НДС за 1 кг.

Показать еще

Расчет силы тока при сварке

Больше полезных материалов:

Ключевые параметры расчета режима сварки

При выборе режима сварки необходимо учитывать несколько ключевых параметров, которые влияют на процесс и качество сварного соединения:

-

Сила тока: определяет количество энергии, которая подается на свариваемую деталь. -

Род тока и полярность: влияют на процесс расплавления электрода и металла свариваемых деталей. -

Диаметр электрода: важный параметр, который влияет на силу тока, а также на формирование шва и качество сварного соединения. -

Марка электрода: выбирается в зависимости от материала свариваемых деталей и требований к качеству сварки.

-

Пространственное положение шва: может влиять на выбор режима сварки и параметры, такие как сила тока и скорость сварки.

В целом, выбор режима сварки должен осуществляться индивидуально для каждой конкретной задачи и материалов, используемых в процессе.

Диаметр электрода

Диаметр электрода является одним из наиболее важных параметров, которые необходимо учитывать при расчете режима сварки. В большинстве случаев, диаметр электрода выбирают на основе толщины металлической заготовки. Чем толще заготовка, тем больший диаметр должен иметь электрод.

Вторым ключевым параметром является сила тока. Она также зависит от толщины заготовки, а также от диаметра электрода. Обычно, для тонких металлических изделий используются меньшие токи, а для более толстых — большие.

Ниже в таблице приведены основные значения зависимости диаметра электрода и силы тока.

|

|

|

|

|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Положение шва

Пространственное положение шва — это один из важных факторов, влияющих на расчет мощности. Расположение шва может влиять на качество сварного соединения и его прочность, а также на эффективность передачи тепла и степень деформации материала в процессе сварки.

Расположение шва может влиять на качество сварного соединения и его прочность, а также на эффективность передачи тепла и степень деформации материала в процессе сварки.

Например, если шов расположен слишком близко к краю детали или к другому шву, это может привести к неравномерному нагреву материала и деформации соединения. Если шов расположен на неровной поверхности, это может привести к недостаточной сварке или повреждению детали.

Поэтому при расчете мощности необходимо учитывать пространственное положение шва и выбирать соответствующий режим сварки, чтобы достичь оптимального качества сварного соединения.

Для сварки на горизонтальной поверхности наиболее подходящий ток составляет от 70 до 110 ампер, в зависимости от диаметра электрода. При сварке вертикальных швов следует выбирать ток на 10-15% меньше, чем при работе на горизонтальных поверхностях, а для потолочных швов ток должен быть на 20% ниже, чем при работе на горизонтальных поверхностях.

Полярность

Сварка современными аппаратами производится в основном постоянным током, и выбор полярности зависит от типа материала, который нужно сварить, и требуемых сварочных параметров. При сварке прямой полярностью происходит более глубокое проплавление металла, что хорошо подходит для сварки тяжелых заготовок, таких как чугун или низколегированные стали. Обратная полярность, с другой стороны, позволяет сваривать тонкие материалы, так как обеспечивает более высокую скорость плавления электрода.

Кроме того, выбор полярности также влияет на качество сварочного соединения. При сварке прямой полярностью происходит более сильное прогревание металла и возможно появление дефектов, таких как трещины или деформации. При сварке обратной полярностью металл менее прогревается и дефекты менее вероятны.

Напряжение

Напряжение — это еще один важный параметр, который необходимо учитывать при расчете режима сварки. Обычно, напряжение выбирают в зависимости от того, каким образом расположены металлические заготовки и какую толщину они имеют. Чем толще заготовка, тем большее напряжение нужно использовать.

Обычно, напряжение выбирают в зависимости от того, каким образом расположены металлические заготовки и какую толщину они имеют. Чем толще заготовка, тем большее напряжение нужно использовать.

На современных инверторных устройствах напряжение обычно регулируется автоматически, поэтому сварщик должен следить за другими параметрами, такими как ток, скорость сварки, тип электрода и т.д., чтобы достичь желаемого результата.

Относительно замены электрода, напряжение дуги может резко повыситься до 70 В, что может представлять опасность для сварщика. Поэтому важно соблюдать меры безопасности, например, использовать защитную экипировку, такую как перчатки, очки и защитный экран, а также следить за состоянием сварочного оборудования и правильно проводить замену электрода.

Формула расчета

Расчет режима сварки — это важный этап в процессе создания качественного сварочного соединения. Для правильного расчета необходимо учитывать ряд ключевых параметров, таких как диаметр электрода, сила тока, положение шва, полярность и напряжение. Определение всех этих параметров позволит получить качественное сварочное соединение.

Определение всех этих параметров позволит получить качественное сварочное соединение.

Данная формула:

I = (20+6d)d,

применяется для электродов диаметром от 3 до 6 мм, а для электродов толщиной менее 3 мм используется формула I = 30d. Важно учитывать пространственное положение сварки: при потолочной варке следует отнять 10-15% от результата, полученного по формуле.

На нашем сайте представлена информация и рекомендации по использованию электродов. Если у вас возникнут вопросы или проблемы с выбором и использованием электродов, наши специалисты всегда готовы ответить на ваши вопросы и помочь вам сделать правильный выбор.

Подпишись, у нас интересно:

Калькулятор теплопотребления

- ДОМ

- О

- ИНСТРУМЕНТЫ/КАЛКУЛЯТОРЫ

- ЗНАНИЯ ПО СВАРКЕ

- КОНТАКТЫ

КАЛЬКУЛЯТОРЫ ТЕПЛОПОДАЧИ

Здесь представлен быстрый калькулятор с использованием параметров сварки. См. ниже расчеты, стоящие за ним, и загружаемый лист Excel. (Таблица Excel не отображала столбцы должным образом после последнего обновления — вы можете загрузить ее снова, если у вас возникли трудности.)

См. ниже расчеты, стоящие за ним, и загружаемый лист Excel. (Таблица Excel не отображала столбцы должным образом после последнего обновления — вы можете загрузить ее снова, если у вас возникли трудности.)

(Введите параметры сварки, а затем нажмите «Рассчитать HI».)

| Ток (ампер): | |

| Напряжение (вольт): | |

| Скорость перемещения (мм/мин или дюйм/мин): | |

| Тепловой КПД (1 для ASME или см. ниже EN ISO 1011-1): | |

| Подводимая теплота (кДж/мм или кДж/дюйм): | |

Количество энергии, подводимой к сварному шву в процессе дуговой сварки, «подвод тепла» является критическим параметром, который необходимо контролировать для обеспечения стабильного качества сварки. Существует несколько способов расчета энергии, вкладываемой в сварку. Наиболее распространенный подход к расчету тепла для сварки без контроля формы волны заключается в использовании сварочного тока, напряжения и скорости перемещения. Американская система для этого приведена в ASME IX и различных стандартах AWS, а европейская система приведена в EN ISO 1011-1 и PD ISO/TR 1849.1.

Наиболее распространенный подход к расчету тепла для сварки без контроля формы волны заключается в использовании сварочного тока, напряжения и скорости перемещения. Американская система для этого приведена в ASME IX и различных стандартах AWS, а европейская система приведена в EN ISO 1011-1 и PD ISO/TR 1849.1.

В обоих расчетах энергия, вложенная в сварной шов, называется «погонной энергией», но европейская система расчета погонной энергии отличается от американской дополнительным параметром «термическая эффективность/эффективность процесса/эффективность дуги». Обратите внимание, что в более раннем стандарте BS 5135 подводимое тепло называлось «энергией дуги» и не обязательно включало эффективность процесса. Вы также можете услышать, что тепловложение ASME IX называется энергией дуги в европейской системе. Убедитесь, что все стороны согласны с определением (и расчетом!)

Два расчета:

| RU Тепловложение = | Напряжение дуги * Ток дуги * Тепловой КПД |

| Скорость движения |

| Тепловая мощность ASME/AWS = | Напряжение дуги * Ток дуги |

| Скорость движения |

Подводимая теплота обычно указывается в кДж/мм, поэтому необходимо преобразовать значения в стандартные единицы, а именно: ток (ампер), напряжение (вольт), скорость перемещения (мм/с) и тепловой КПД (без единиц). Эти единицы дают значение подводимой теплоты в единицах Дж/мм, поэтому деление значения на 1000 даст его в единицах кДж/мм.

Эти единицы дают значение подводимой теплоты в единицах Дж/мм, поэтому деление значения на 1000 даст его в единицах кДж/мм.

Другими возможными аспектами расчета являются использование скорости перемещения в мм/мин, что требует умножения результата на 60 (уже включено в калькулятор выше) или дюймов/мин, что снова требует 60-кратного коэффициента умножения и дает результат тепловложения. кДж/дюйм.

Значения теплового КПД для различных процессов приведены в таблице ниже:

| Сварочный процесс | Тепловая эффективность |

| Вольфрамовый инертный газ (TIG)/газовая вольфрамовая дуга (GTAW) | 0,6 |

| Плазменная дуга (PAW) | 0,6 |

| Металлический инертный/активный газ (MIG/MAG)/газовая металлическая дуга (GMAW) | 0,8 |

| Порошковая сердцевина (FCAW)/металлическая сердцевина (MCAW) | 0,8 |

| Ручная металлическая дуга (MMA)/экранированная металлическая дуга (SMAW) | 0,8 |

| Затопленная дуга (SAW) | 1,0 |

Этот метод подходит для расчета подводимого тепла при простой сварке постоянным током, включая MIG с переносом погружения и ручную дуговую сварку металлическим электродом. Он также может подходить для сварки переменным током, когда сварочный ток в обоих направлениях уравновешен. Однако при сварке с «управлением формой волны», в которой используются быстро меняющиеся мощности, фазовые сдвиги и синергетические изменения, может случиться так, что приведенные выше расчеты неправильно отражают подводимое тепло. Сварка с контролируемой формой волны включает все процессы импульсной сварки, включая синергетическую.

Он также может подходить для сварки переменным током, когда сварочный ток в обоих направлениях уравновешен. Однако при сварке с «управлением формой волны», в которой используются быстро меняющиеся мощности, фазовые сдвиги и синергетические изменения, может случиться так, что приведенные выше расчеты неправильно отражают подводимое тепло. Сварка с контролируемой формой волны включает все процессы импульсной сварки, включая синергетическую.

Один из методов, который используется в этих случаях, заключается в вычислении средних или взвешенных по времени значений для различных параметров, например. для импульсной сварки можно использовать:

| Средний ток = | Пиковый ток * Пиковое время + Фоновый ток * Фоновое время |

| Пиковое время + Фоновое время |

но это грубый метод. Альтернативой является использование метода регистрации «мгновенной мощности» или «мгновенной энергии» сварочной дуги. Это выполняется с помощью устройства измерения с высокой частотой дискретизации, которое может быть частью источника сварочного тока или внешним оборудованием. Частота дискретизации должна быть в 10 раз больше частоты сигнала. Затем выполняются расчеты по подводимой теплоте, которые приведены ниже. Эти уравнения присутствуют в ASME IX и PD ISO/TR 1849.1.

Альтернативой является использование метода регистрации «мгновенной мощности» или «мгновенной энергии» сварочной дуги. Это выполняется с помощью устройства измерения с высокой частотой дискретизации, которое может быть частью источника сварочного тока или внешним оборудованием. Частота дискретизации должна быть в 10 раз больше частоты сигнала. Затем выполняются расчеты по подводимой теплоте, которые приведены ниже. Эти уравнения присутствуют в ASME IX и PD ISO/TR 1849.1.

Уравнение мгновенной энергии:

| Потребление тепла = | Энергия |

| Длина сварного шва |

Где энергия выражается в джоулях, поэтому длина шарика в миллиметрах или дюймах снова дает тепловложение в Дж/мм или Дж/дюйм.

И уравнение мгновенной мощности:

| Потребление тепла = | Мощность * Время дуги |

| Длина сварного шва |

Здесь мощность указана в джоулях/секунду или ваттах, а длина буртика в миллиметрах или дюймах дает тепловложение в джоулях/мм или джоулях/дюйм. Снова необходим коэффициент 1/1000 (но не показан) для преобразования в кДж/мм или кДж/дюйм.

Снова необходим коэффициент 1/1000 (но не показан) для преобразования в кДж/мм или кДж/дюйм.

Последним вариантом контроля подводимого тепла является измерение объема наплавленного металла либо путем измерения размера валика (ширина * толщина), либо путем контроля длины выхода на единицу длины электрода.

Ниже приведена таблица Excel, в которой можно рассчитать тепловложение с использованием этих методов. Поставляются две версии. У одного 20 проходов, у другого 50.

Калькулятор тепловложения

Калькулятор тепловложения (больше строк)

Обратите внимание, что эта страница основана на простых расчетах для одного набора параметров сварки. Здесь учитывается погонная энергия при многопроходном сварном шве:

Расчет тепловложения при многопроходном сварном шве

(Нашли эту страницу полезной? Если да, рассмотрите возможность совершения любых запланированных покупок по этим ссылкам на Amazon UK или Amazon US для бесплатной поддержки Collie Welding для себя. )

)

Пожалуйста, включите JavaScript для просмотра комментариев Disqus .

Как рассчитать параметры пульсации дуги

Опубликовано от pwsblog

Импульсная дуга включает четыре параметра сварки; Пиковый ток, фоновый ток, ширина импульса (рабочий цикл или процент времени включения) и частота импульсов (количество импульсов в секунду). Хотя параметры чаще всего выбираются и изменяются в соответствии с конкретными потребностями, существуют некоторые отраслевые стандарты, разработанные в качестве исходных параметров. Эксперименты и опыт определят окончательные выбранные параметры сварки.

Шаг первый: Средний требуемый ток: Используя источник питания в неимпульсном режиме, установите сварочный ток, необходимый для расплавления и плавления свариваемых материалов. Иногда этот сварочный ток можно рассчитать, используя правило 1 ампер на 0,001 дюйма толщины материала. Пример: если толщина материала или глубина проплавления шва составляет 0,060, тогда потребуется средний сварочный ток 60 ампер. Продолжайте увеличивать скорость сварки и силу тока до тех пор, пока дуга и сварка не будут давать стабильные результаты.

Пример: если толщина материала или глубина проплавления шва составляет 0,060, тогда потребуется средний сварочный ток 60 ампер. Продолжайте увеличивать скорость сварки и силу тока до тех пор, пока дуга и сварка не будут давать стабильные результаты.

Шаг второй: Настройки пикового и фонового тока: На средний ток будут влиять как отношение пикового тока к фоновому, так и длительность рабочего цикла/импульса (процент времени, затрачиваемого на установку пикового тока). Как и прежде, эти настройки изменены в соответствии с конкретными потребностями приложения. Отношение пикового тока к фоновому обычно составляет 2–5, а длительность импульса часто составляет от 20% до 50%.

Шаг третий: Частота пульсаций: Трудно рассчитать с какой-либо точностью. Наилучший метод состоит в том, чтобы фактически увеличивать и уменьшать скорость пульсации до тех пор, пока перекрытие точек сварки не составит от 50% до 9%.0%

При необходимости можно предварительно рассчитать приблизительное начальное значение по следующей формуле:

(Гц или импульсов в секунду) Дюймы на импульс (расстояние между импульсами)

Пример: Материал из нержавеющей стали толщиной 0,060 дюйма при сварке со скоростью перемещения 10 дюймов в минуту (0,16 дюйма в секунду) и требуемым перекрытием точек 75%. Размер сварочной ванны, вероятно, будет в 2,5 раза больше толщины стенки (в зависимости от используемого инструмента), поэтому расстояние между краями пятна будет (2,5 x 0,06 x (1 – 0,75)) = 0,037·9.0016

Размер сварочной ванны, вероятно, будет в 2,5 раза больше толщины стенки (в зависимости от используемого инструмента), поэтому расстояние между краями пятна будет (2,5 x 0,06 x (1 – 0,75)) = 0,037·9.0016

Во многих случаях при тонкостенной или неглубокой проходке начальная частота пульсаций будет составлять половину скорости перемещения в IPM. В приведенном выше примере скорость перемещения составляла 10 дюймов в минуту, а начальную скорость пульсации можно было принять равной 5 импульсам в секунду.

Изменение скорости пульсации также может обеспечить более стабильную дугу для заданного набора параметров и, следовательно, более стабильные результаты сварки. Эксперименты и опыт определят окончательные параметры сварки.

КатегорияРегуляторы газа

Решения для плазменной и TIG-сварки на службе мировой промышленности

Компания PWS, основанная в 1993 году, помогает промышленности в автоматизации высококачественной сварки. Мы стремимся предоставлять решения для плазменной сварки и сварки TIG для широкого спектра применений, специализируясь на соединении небольших прецизионных компонентов.

.. 2

.. 2