Расход электродов на 1 м шва: WordPress › Ошибка

Содержание

Сварочные электроды | Электроды от Электродгруп | Производство электродов МР, УОНИ, ОЗС, АНО,

На этапе планирования сварочных работ важнейшей процедурой является расчет расхода электродов для сварки. Данная процедура осуществляется с учетом таких показателей, как нормы расхода сварочных электродов, масса наплавленного металла, длина шва и других параметров. От корректного расчета расходов напрямую зависит эффективность и результативность процесса, а также распределение выделенного на осуществление работ бюджета.

Осуществлять расчет расхода электродов должны непосредственно специалисты, которые будут осуществлять сварочные работы. Доскональное знание тонкостей процесса и ориентирование в марках электродов для сварки позволит избежать каких-либо ошибок в проведении расчета.

Существуют множество методик расчета необходимого количества сварочных электродов. К основной, широко используемой во всех странах, методике относится определение количества необходимых электродов по массе наплавленного металла. Именно по этому единицей измерения электродов считаются килограммы.

Именно по этому единицей измерения электродов считаются килограммы.

Необходимое количество электродов определяется по формуле:

Н=М*Красх.,

где М – масса наплавленного металла в килограммах;

а, Красх. – коэффициент расхода электродов.

Показатель М – масса наплавленного металла, определяется исходя из площади поперечного сечения наплавленного металла помноженное на плотность (к примеру для углеродистых и низколегированных сталей плотность примерно равна 7,85 г/см3) и на длину шва.

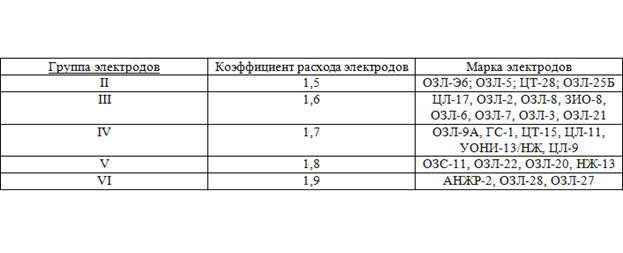

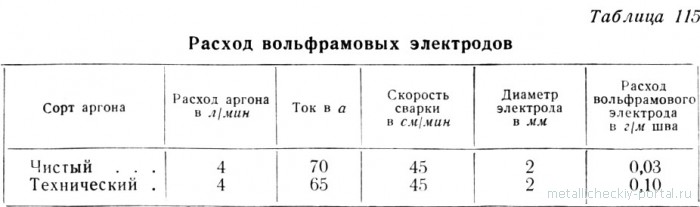

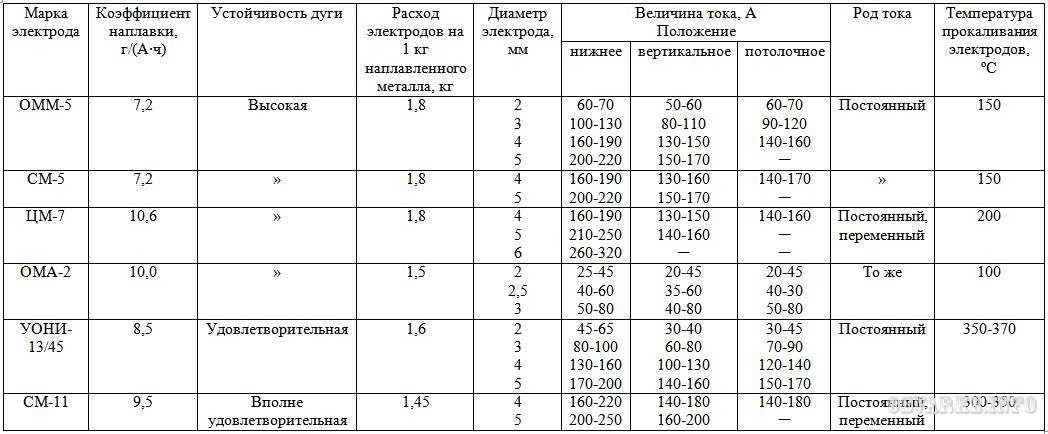

Коэффициент расхода электродов учитывающий разбрызгивание, угар и длину огарка, определяется исходя из нормативов, для каждой марки электродов отдельно:

Таб. Норма расхода электродов

Расход электродов на 1 кг наплавленного металла, кг | Марка электродов |

1,7 | МР-3, АНО-4, Т–590, ОЗЧ-2 |

1,65 | МР-3 СИНИЕ, ОЗС-12, ОЗС-4, АНО-21, АНО-6 |

1,6 | УОНИ 13/45, УОНИ 13/55, ОЗЛ-6, ЦЛ–11 |

1,5 | ОЗС-6 |

при этом длинна электрода 450 мм и огарок не более 50 мм.

В случае если нет возможности рассчитать теоретическое количество по массе можно прибегнуть к практическому. В таком случае необходимо произвести сваривание двух металлических частей определенным количеством необходимой марки электродов. При этом применить такой же тип сварочного соединения, выбор пространственного положением сварки и режимом сварочного тока, как и в последующих работах. После чего можно определить длину шва и спрогнозировать необходимое количество электродов для сварки.

Расход электродов при сварке

Расход сварочных электродов – основной параметр, влияющий на планирование работ и закупку комплектующих для сварки. Рассчитав уровень расхода, и произведя закупку электродов с учетом непредвиденных обстоятельств, можно не волноваться о качестве и удобстве проведения сварочных работ.

Точный расчет количества электродов, необходимых для сварки – это один из самых важных моментов при подготовке к сварочным работам. Чтобы правильно рассчитывать необходимую массу электродов, нужно учитывать следующие параметры:

Норма расхода электродов в сварочном процессе – это максимальное количество расходуемого при производстве продукции материала, если соблюдаются все необходимые технологические требования. Существует несколько способов, которые помогают точно рассчитывать расход электродов. Самым популярным методом для расчета является подсчет массы наплавленного металла. По этому методу результат расчета расхода электродов выводится в килограммах. Чтобы рассчитать расход электродов по этому методу, можно воспользоваться формулой: Н = М * К(расх.). М – масса наплавленного металла, К(расх.) – коэффициент расхода электродов. Массу наплавленного металла можно узнать, если посчитать площадь сечения сварочного шва и умножить ее на длину шва и густоту металла.

Коэффициент расхода электродов можно узнать ниже:

Теперь проведем расчеты. Теперь перейдем к теме вельдолетов. Вельдолет – это усилитель, который применяется в качестве отводного патрубка для случаев, когда нужно соединить трубопровод. Вельдолеты отличаются высоким уровнем безопасности и надежностью эксплуатации. Их используют для соединений, где высокая температура, а в условиях эксплуатации соединение будет подвергаться высокому давлению. Основные способы соединения с помощью вельдолетов – это стыковая сварка, сваривание внахлест или резьбовое соединение. Рассчитать расход электродов при сварке вельдолетов можно с помощью все той же формулы: Н = М * К(расх.). Электроды Континент Электроды Bohler Сварка труб |

Критерии выбора расходных материалов для высокочастотной сварки труб

Критерии выбора расходных материалов для сварки труб высокочастотной сваркой (ВЧС)

Классификация сварочных электродов:

(1) Классификация по свойствам шлака

Сварочные электроды можно разделить на две категории: кислотные электроды и щелочные электроды. Электрод, шлак которого состоит в основном из оксида кислоты, называется кислотным электродом. Электрод, шлак которого состоит в основном из щелочного оксида и фторида кальция, называется щелочным электродом. Среди электродов из углеродистой стали и электродов из низколегированной стали низководородные электроды (включая низководородные натриевые, низководородные калиевые и низководородные электроды из железного порошка) являются основными электродами; электроды с другими типами покрытия являются кислотными электродами.

Электрод, шлак которого состоит в основном из оксида кислоты, называется кислотным электродом. Электрод, шлак которого состоит в основном из щелочного оксида и фторида кальция, называется щелочным электродом. Среди электродов из углеродистой стали и электродов из низколегированной стали низководородные электроды (включая низководородные натриевые, низководородные калиевые и низководородные электроды из железного порошка) являются основными электродами; электроды с другими типами покрытия являются кислотными электродами.

(2) Классификация по использованию электродов

Можно разделить на: электроды из конструкционной стали, электроды из молибдена и хромомолибдена из жаропрочной стали, электроды из нержавеющей стали, электроды для наплавки, электроды из низкотемпературной стали, электроды из чугуна, электроды из никеля и никелевых сплавов, электроды из меди и медных сплавов, алюминий и алюминий. электроды из сплава и специальные 10 категорий, такие как сварочный пруток.

По сравнению с кислотным электродом того же уровня прочности, основной электрод имеет высокую пластичность и ударную вязкость наплавленного металла, низкое содержание диффузионного водорода и высокую трещиностойкость. Поэтому, когда конструкция изделия или спецификация процедуры сварки предусматривают использование щелочных электродов, вместо них нельзя использовать кислотные электроды. Однако характеристики процесса сварки щелочными электродами (включая стабильность дуги, удаление шлака, разбрызгивание и т. д.) неудовлетворительны, они очень чувствительны к ржавчине, воде и масляным пятнам, а также склонны к образованию газовых отверстий.

Характеристики кислотного электрода и основного электрода сравниваются следующим образом:

1) Кислотный электрод

1. Чувствительность к воде и ржавчине невелика, выпекать при 100~150℃ в течение 1 часа перед использованием

2. Дуга стабильна и может быть сварена на переменном или постоянном токе

.

3. Сварочный ток высокий

4. Возможна работа с длинной дугой

5. Плохой переходный эффект легирующих элементов

6. Провар неглубокий, а формирование сварного шва лучше

7. Расплавленный шлак стекловидный, шлак удобнее удалять

8. Ударная вязкость сварного шва при нормальной и низкой температуре составляет в среднем

.

9. Сварные швы имеют низкую трещиностойкость

10. Содержание водорода в сварном шве высокое, что влияет на пластичность

11. Меньше дыма при сварке

2) Основной электрод

1. Чувствительность к воде и ржавчине высокая, выпекайте при 300~350℃ в течение 1~2 часов перед использованием

2. Необходимо использовать обратную сварку постоянным током; после добавления в покрытие стабилизатора дуги его можно использовать как для сварки на переменном, так и на постоянном токе

3. Кислотная сварка той же спецификации примерно на 10% меньше

4. Требуется работа с короткой дугой, в противном случае легко вызвать пористость

5. Хороший эффект перехода легирующих элементов

Хороший эффект перехода легирующих элементов

6. Провар немного глубже, а сварной шов в целом сформирован

7. Шлак кристаллический, и удаление шлака не такое хорошее, как у кислотного электрода 9.0009

8. Ударная вязкость сварного шва при нормальной и низкой температуре выше

.

9. Хорошая трещиностойкость сварных швов

10. Низкое содержание водорода в сварных швах

11. Чуть больше дыма при сварке

Как сваривать оцинкованную сталь

Цинкование — это нанесение цинкового покрытия на железосодержащий материал. Это делается для предотвращения или, по крайней мере, замедления коррозии. Цинковое покрытие можно наносить различными способами, включая, помимо прочего, горячее погружение, распыление металла и электроосаждение. Подобной оцинкованной стали является оцинкованная сталь. Гальваническое отжиг — это процесс обработки оцинкованной стали горячим способом и пропускания ее через печь для отжига покрытия. Этот процесс заставляет слои железа и цинка диффундировать друг в друга, вызывая образование слоев сплава цинк-железо на поверхности.

Цинковое покрытие на оцинкованных деталях может давать чрезмерное количество брызг. Эту проблему можно решить, следуя основным рекомендациям.

Оцинкованные детали используются в самых разных отраслях промышленности, включая автомобилестроение, конструкционную сталь, строительство, нефтяную промышленность и многие другие. Это отличный способ предотвратить коррозию. Сложность заключается в сварке цинкового покрытия.

Тепло дуги без проблем сожжет цинковое покрытие; однако полученный сварной шов может иметь множество проблем, таких как чрезмерная пористость, неприемлемый внешний вид валика, несплавление, трещины и чрезмерное разбрызгивание. Несмотря на то, что сварной шов выжигает цинк, коррозионная стойкость теряется очень незначительно, особенно в тонком сечении (листовой металл). Пористость почти неизбежна и зависит в основном от толщины цинкового покрытия. Производители присадочного металла придумали специальные проволоки, которые обещают устранить пористость. Это большая претензия, и эти присадочные металлы, безусловно, имеют некоторые достоинства, но есть и другие практические способы успешной сварки оцинкованной стали. Ниже приведены несколько рекомендаций по сварке оцинкованной стали.

Это большая претензия, и эти присадочные металлы, безусловно, имеют некоторые достоинства, но есть и другие практические способы успешной сварки оцинкованной стали. Ниже приведены несколько рекомендаций по сварке оцинкованной стали.

Любой процесс дуговой сварки. Общие рекомендации

Наилучший способ сварки оцинкованной стали, независимо от способа сварки, — удалить цинковое покрытие с соединения. Это добавляет две операции: удаление покрытия и повторное распыление или покраску сварного шва после сварки для восстановления коррозионной стойкости. В некоторых случаях последнее выполняется независимо от того, удалялось ли покрытие перед сваркой.

Хотя он добавляет одну или две операции, он устранит или, по крайней мере, значительно уменьшит количество брызг и очистку от брызг. Следует также исключить пористость, растрескивание и непровары. В большинстве случаев удаление цинкового покрытия с концов стыков снижает общие затраты, поскольку также устраняет необходимость в доработке.

Еще один способ снизить затраты, связанные с удалением брызг, — расположить деталь таким образом, чтобы брызги не попадали на деталь и не скатывались с нее. Во многих случаях это означает, что вы будете сваривать вертикально с нисходящей последовательностью. Это должно быть ограничено тонким сечением, так как вертикальная сварка вниз приводит к неглубокому проплавлению. Цинковое покрытие делает еще хуже. Делайте это только на листовом металле.

Имейте в виду, что удаление цинкового покрытия может быть столь же опасным, как и сварка поверх него. Всегда надевайте защитное снаряжение и обеспечивайте достаточную вентиляцию.

Процесс SMAW

- Используйте электрод E6010. E6011 подходит и рекомендуется, если у вас есть источник питания только переменного тока.

- Используйте встроенную технику взбивания, движение вперед и назад поможет испарить цинковое покрытие и предотвратить пористость и трещины.

- Используйте максимально возможный электрод, особенно при сварке угловых швов на материалах толщиной ¼” или более.

Цинковое покрытие может помешать правильному сплавлению. Чем больше электрод, тем большую силу тока мы можем использовать. Чем выше сила тока, тем легче сплавить корень сустава.

Цинковое покрытие может помешать правильному сплавлению. Чем больше электрод, тем большую силу тока мы можем использовать. Чем выше сила тока, тем легче сплавить корень сустава. - В процессе SMAW образуется много брызг, особенно при использовании электрода 6010. Вы мало что можете с этим поделать, кроме как найти более эффективные способы удаления брызг или предотвращения их прилипания. Перед сваркой можно нанести средство против брызг, чтобы свести к минимуму количество брызг, прилипающих к детали.

Процесс GMAW

- Используйте электрод ER70S-6 или ER70S-3.

- Для тонких срезов используйте перенос короткого замыкания. В более толстых секциях (более 3/16 дюймов) можно использовать перенос распылением, что может значительно уменьшить разбрызгивание.

- Используйте защитный газ, содержащий не менее 20 % диоксида углерода, в качестве баланса используйте аргон. Высокое содержание углекислого газа обеспечивает хорошую сварку через цинковое покрытие.

При использовании переноса методом короткого замыкания в более тонких деталях допустимо использование 100%, но это приведет к большему разбрызгиванию. Если вы будете использовать спрей-перенос, то с содержанием углекислого газа не менее 20%.

При использовании переноса методом короткого замыкания в более тонких деталях допустимо использование 100%, но это приведет к большему разбрызгиванию. Если вы будете использовать спрей-перенос, то с содержанием углекислого газа не менее 20%. - Брызги, пористость и трещины являются самыми большими проблемами, как и в случае с SMAW. Однако с GMAW у нас есть еще несколько вариантов изменения процедуры сварки. Можно попробовать разные смеси защитных газов (поиграйте с содержанием СО2). Вы также можете использовать присадочный металл кремний-бронза (классификация AWS ERCuSi-A). Это позволяет сваривать при более низкой силе тока, создавая соединение, имитирующее пайку. Меньше примесей, а значит меньше цинка в металле сварного шва. Это снижает пористость и снижает склонность к растрескиванию.

Можно получить швы без брызг на оцинкованной стали. Разработка и соблюдение квалифицированной процедуры сварки является первым шагом.

Процесс FCAW

- Используйте самозащитный электрод, такой как E71T-11.

Этот электрод представляет собой вывернутый наизнанку стержневой электрод (электрод SMAW). Он будет производить шлак и не будет производить самый эстетичный сварной шов, но он хорошо справляется с оцинковкой.

Этот электрод представляет собой вывернутый наизнанку стержневой электрод (электрод SMAW). Он будет производить шлак и не будет производить самый эстетичный сварной шов, но он хорошо справляется с оцинковкой. - Для этого электрода не требуется защитный газ, но использование смеси 75 % аргона и 25 % углекислого газа поможет уменьшить разбрызгивание. Не делайте этого на конструктивных элементах, так как добавленный аргон может привести к образованию более прочных наплавленных отложений, что может повысить твердость, снизить пластичность и повысить склонность к растрескиванию. Используйте защитный газ только на деталях из оцинкованного листового металла.

Процесс MCAW

- Аналогично GMAW, но используется электрод с металлическим сердечником (AWS E70C-6M).

- Эти электроды лучше работают с защитным газом, состоящим из 90 % аргона и 10 % углекислого газа.

- Некоторые производители разработали электроды с металлическим сердечником, которые обещают устранить или уменьшить разбрызгивание и растрескивание при сварке оцинкованной стали.

Имейте в виду, что некоторые, если не все производители этих электродов заявляют, что для получения обещанных преимуществ вы должны использовать их источник сварочного тока.

Имейте в виду, что некоторые, если не все производители этих электродов заявляют, что для получения обещанных преимуществ вы должны использовать их источник сварочного тока.

Многие производители присадочного металла решают проблемы, связанные со сваркой цинковых покрытий, с помощью присадочного металла и источников сварочного тока. Это жизнеспособная альтернатива, но не единственный путь.

Вопросы безопасности – В дополнение к указанным выше проблемам, связанным со сваркой (пористость, трещины, непровар и разбрызгивание), существует более высокий, чем обычно, риск для сварщика из-за токсичности паров цинка. Возможно, вы знакомы с практикой питья молока при сварке оцинковки. Интоксикация, вызванная испарением цинка, поражает желудок; молоко помогает облегчить дискомфорт, но не устраняет токсические эффекты. Крайне важно использовать надлежащую вентиляцию для защиты сварщика и окружающих его людей.

Ссылка: Справочник по процедурам дуговой сварки – 14-е издание

Опубликовано

От точности расчетов зависит результат сварочного процесса, эффективность и правильность распределения денег на покупку расходных материалов.

От точности расчетов зависит результат сварочного процесса, эффективность и правильность распределения денег на покупку расходных материалов.

Например, у нас масса наплавленного металла составляет 20 кг. Сваривание мы проводим электродами УОНИ-13/55. Рассчитываем: 20 * 1.8 = 36 кг электродов.

Например, у нас масса наплавленного металла составляет 20 кг. Сваривание мы проводим электродами УОНИ-13/55. Рассчитываем: 20 * 1.8 = 36 кг электродов.