Расшифровка марки электродов: Как расшифровать названия электродов? — Ответы на вопросы наших клиентов

Содержание

что обозначает, какой бывает, как правильно расшифровывается

Зачем нужно проводить маркировка электродов? Как расшифровать те числа и буквы, что и есть маркировкой электрода. Это самые распространенные вопросы по этому поводу.

В этих материалах мы хотим вам немного рассказать, как понимать те шифровки, что присутствуют на электродах. Вы сможете понять в чем нюанс маркировки и какие нужно иметь знания, чтобы правильно их понимать.

Но первым делом нужно понять, что такое эта маркировка. Маркировка электродов для сварки-это определенное количество и последовательность буквенных и цифровых знаков, они имеют в себе информацию про определенные особенности стержня электрода.

Любой знак несёт в себе определенную информацию.

Та информация, что размещена на электрода отвечают ряду характеристик, от которых и зависит выбор при покупке. Такая классификация электродов одинаковая для переменного и постоянного тока.

Конечно все электроды имеют разделение и оно происходит по большому количеству знаков, в ходе статьи мы постараемся рассказать вам нюансы маркировки.

Содержание статьиПоказать

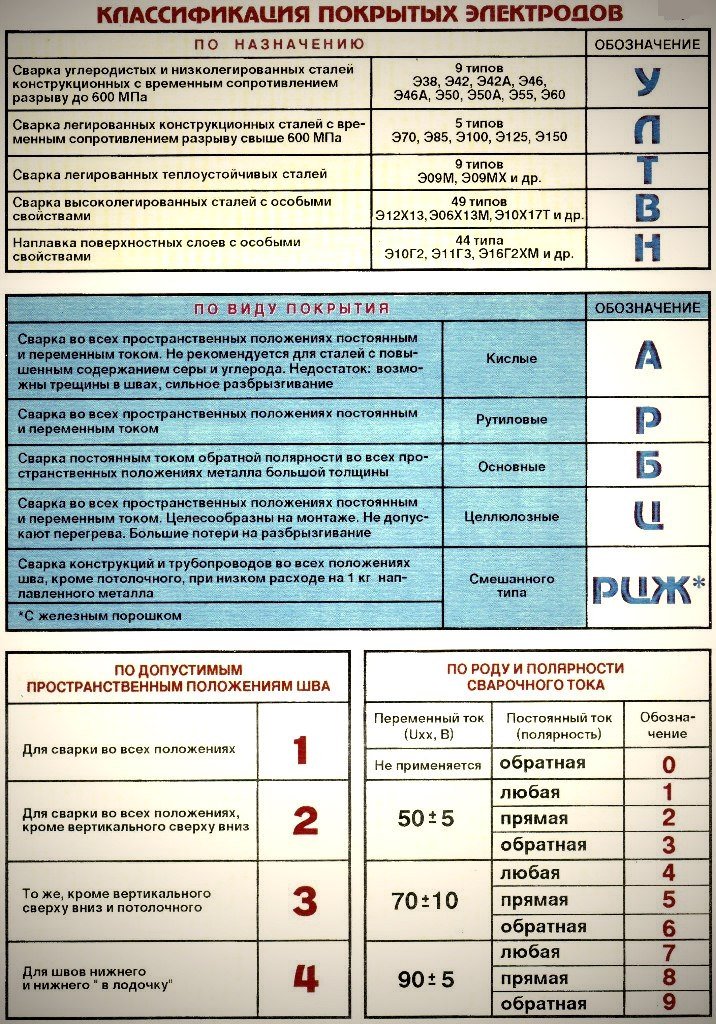

- Как обозначается вид в маркировке

- Разделение в зависимости от марки

- В зависимости от диаметра

- В зависимости от назначения

- В зависимости от коэффициента толщины покрытия

- Исходя из групп индексов

- В зависимости от того, какое покрытие

- Исходя из размещения в пространстве

- В зависимости, от того какой сварочный ток

- Не стандартные маркировки

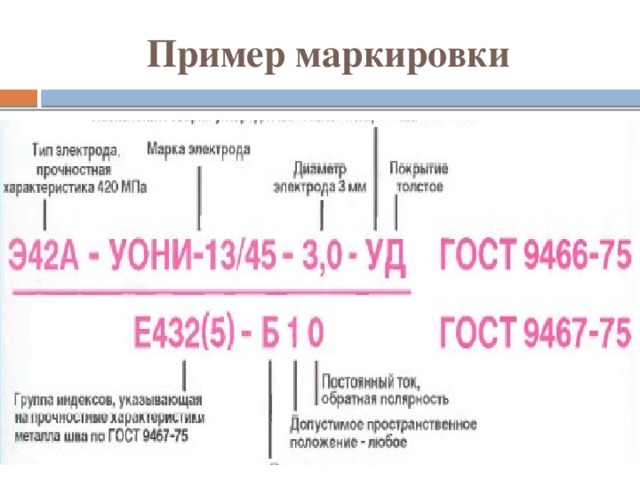

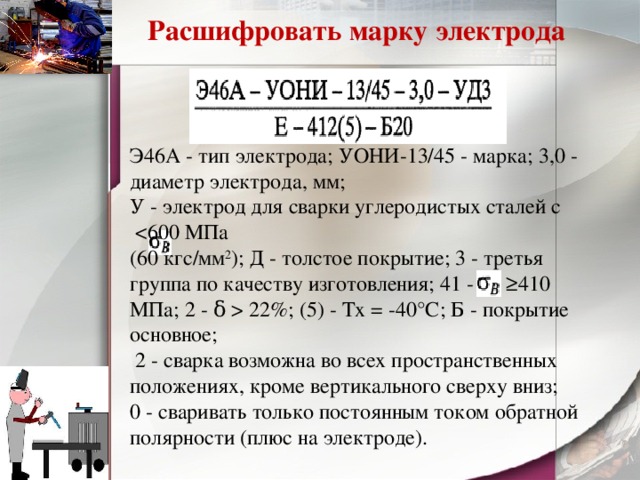

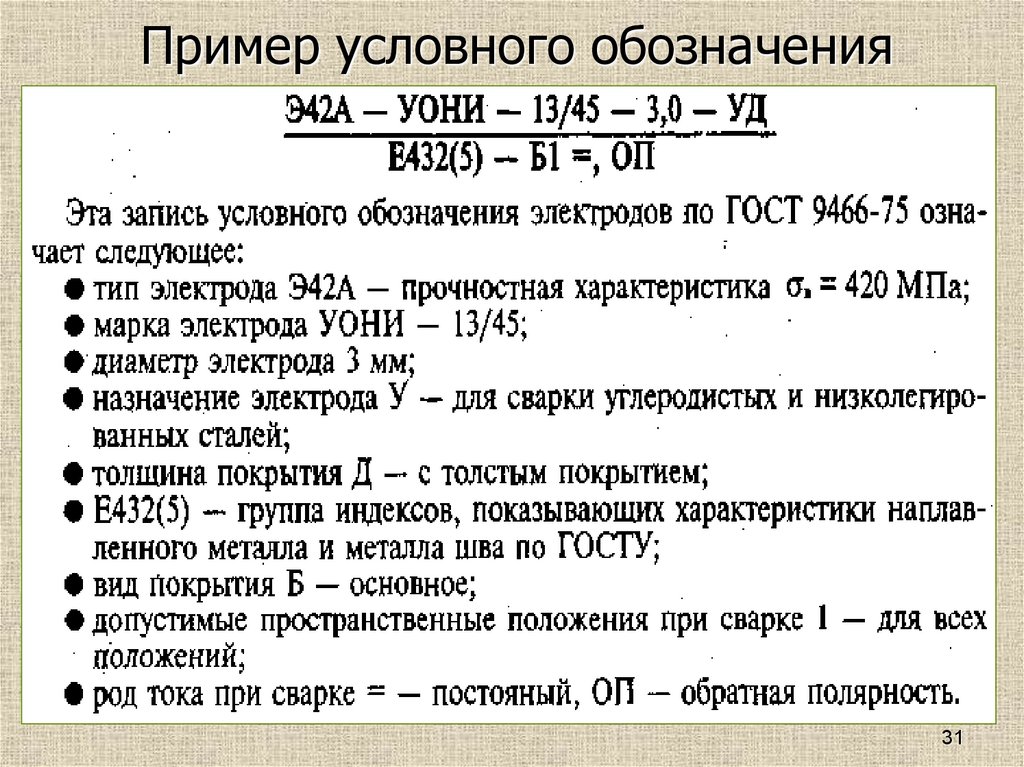

- Пример того, как расшифровать маркировку

- Итог

Как обозначается вид в маркировке

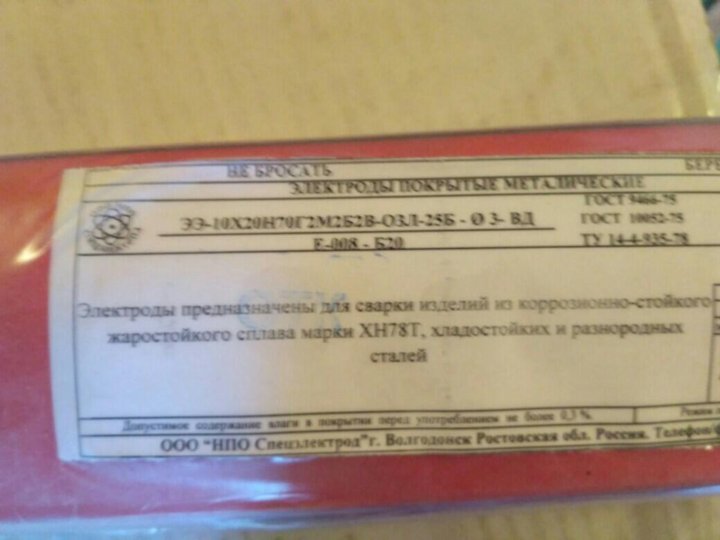

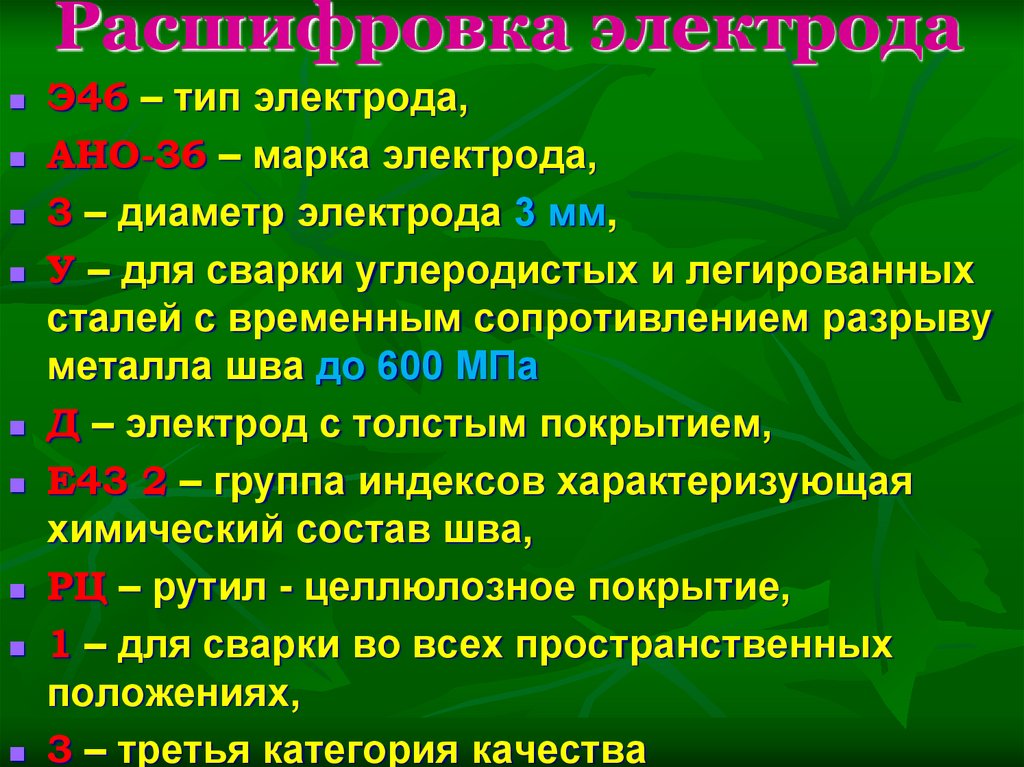

Первые несколько номерных и буквенных знаков, что расположены на этикетке к электроду несут информацию про вид стержня. В примере, что вы можете видеть выше стоит шифровка Э-50-А.

Стоит знать, что электрод с таким стержни будет хорош для низколегированной или легированной крепкой стали. Шифровка электродов, чтобы сваривать, имеет в себе такие обозначения.

- Знак э. Таким знаком на электроде обозначают дуговой вид сварки. Номерной знак, в нашем примере это цифра 50. Такой рубеж выдержки, а если написано к примеру » 50 кГс на квадратный миллиметр».

- Буквенный знак A. Он несёт информацию про то, что соединение гибкое и у него высокая ударная вязкость. Думаю все эти обозначения очень лёгкие и их вам удастся просто не забыть и держать в голове. Вы просто можете записать это в тетрадь и прочитать несколько раз, и все легко запомнится, каждый буквенный и номерной знак.

Далее переведём нашу статьи на уже другие виды электродов. Надеемся вам удастся бес проблемно запомнить и следующие знаки, если вы не обладаете сильной памятью, то просто запишите в блокнот. Эти шпаргалки помогут вам на следующих этапах.

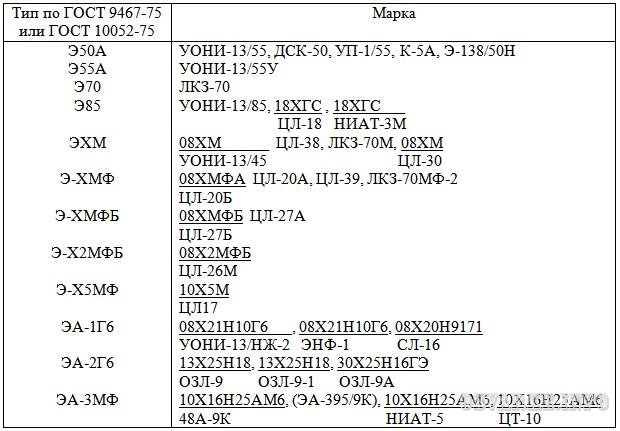

Приступим, для того чтобы сварить сталь с низколегированными и углеродистыми характеристиками вам станут необходимы электроды со стержнями Э-38, Э-150, Э- 42,Э-100, Э-46, Э- 85,Э-50, Э-70, Э-42А, Э-60, Э-46А, Э-55, Э-50.

Помните о том, что буквенный знак Э имеет в себе информацию про предел прочности, если сталь очень прочная, тогда значение этой буквы должно быть большое.

Когда вам предстоит работа со сталью, что стойкая к температурам, то следует использовать такие электроды. Э-10-Х-5МФ, Э09-М, Э10-ХЗ-М1 — БФ, Э09МХ, Э09-Х1МФ,Э05Х2М.

А если предстоит работа с металлами низколегированными, что имеют некоторые особенности про работе с ними, вам предлагают очень много разновидностей электродов, конечно есть и те, что приобрели наибольшую популярность, такие как: Э12Х13, Э12Х11НВМФ, Э06Х13Н, Э12Х11НМФ.

В том случае если нужно сделать ещё один шар по верху, нужно быть внимательным, ведь такое соединения имеет некоторые нюансы, так что рекомендовано применять электроды Э30Г2ХМ, Э10Г2, Э16Г2ХМ, Э12Г4, Э12Г4, Э15Г5, и это лишь самые популярные электроды, а кроме них существует ещё более сорока видов.

Мы смогли разобраться в видах, Но это лишь малая часть того, что нам нужно знать, существует ещё масса признаков для разделения и классификации электродов по большому количеству особенностей.

Разделение в зависимости от марки

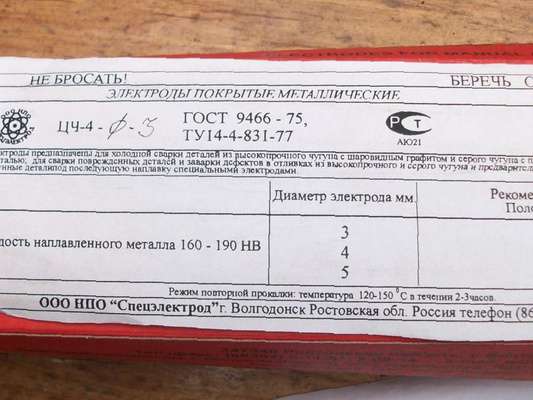

Тот ряд букв, что вы встретите дальше не нужно путать с тем, что такое маркировка, ведь это марка электрода. Происхождение марки может быть разной, например установлена по ГОСТу, но также может быть придумана самим производителем электрода.

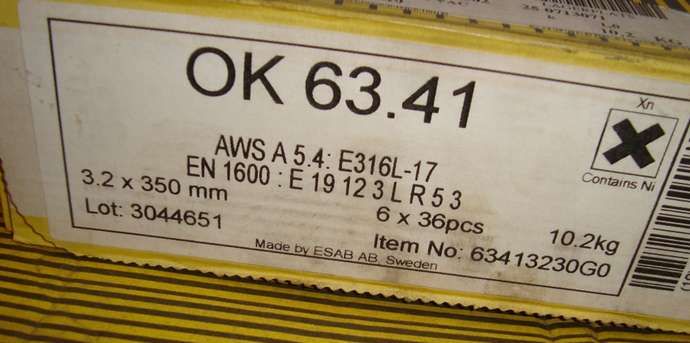

Такая ситуация с производителем электродов ESAB, которая выпускает марку ок. Как не странно, но для одного стержня может подходить сразу пару тройку производителей.

Это очень широкая тематика про которую стоит говорить отдельно

В зависимости от диаметра

Информация, что пишется далее-это диаметр самого стержня, единица его измерения обычно в миллиметрах. То какой диаметр вам необходим на прямую зависит от того, какой размер того металла, что подлежит сварке.

Если металл будет толстым, то вам пригодиться большой диаметр стержня. В приведенном нами примере маркировки -это значение ровняться пяти миллиметрам.

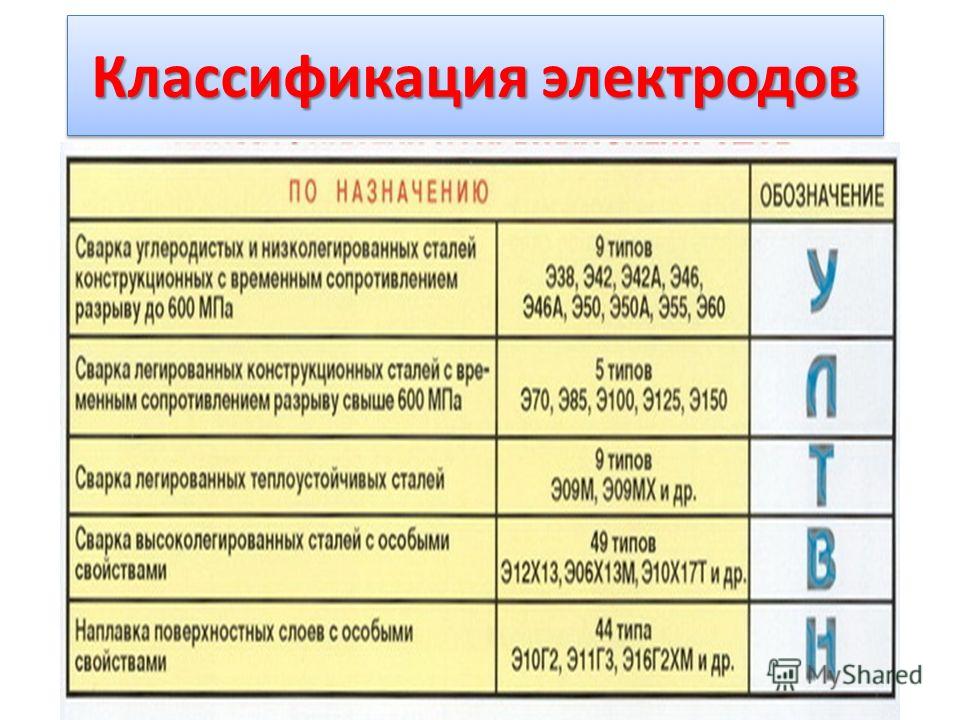

В зависимости от назначения

Конечно, разные электроды имеют разное назначение и один из разделений в зависимости от того металла с которым будет проводиться работа.

В приведенном нами примере маркировки этот показатель обозначает буквенный знак У, этот знак несёт информацию о том, что сварке подлежат низколегированные металлы предел прочности которых составляет от шестисот кГс на один миллиметр квадратный.

Но если сталь имеет более высокий предел прочности, то нужно применять электроды на которых маркировка с буквенным знаком Л. Если предстоит работа с металлом, что устойчив к высоким температурам, то ищите электроды с буквенным знаком Т.

А если при работе со сталью возникает много нюансов и они сложны в работе, то тогда пишется знак маркировки В. А если вы будете искать стержень, для того чтобы направить то на упаковке должно быть написано Н.

В зависимости от коэффициента толщины покрытия

Далее идёт параметр толщины напыления или ещё использует термин обмазки. В приведенном нами примере это буквенный знак Д-он обозначает большое покрытие.

Но ещё можно встретить и другие маркировки на сварочных электродах, такие как м-это тонкое или малое напыление, знак С обозначает средний уровень толщины, а знак Г имеет информацию про очень толстое напыление.

Исходя из групп индексов

Этот параметр в шифровке является одним из самых не понятных и запутанных для новичков. Там цифровые обозначения имеют сразу несколько показателей, так что можно понять частично, а не полностью.

Эти группы индексов всегда пишутся на этикетках электродов для сваривания металлов.

Они самые применяемые на тех электродах, что специализируются на высоколегированной стали, эти параметры должны немного прояснить картину для новичка.

Итак, приступим к разбору того примера что мы вам привели, приладим значение маркировки каждому знаку и все будет понятно.

В нашем примере число пять говорить про то на сколько данный шов будет устойчив в коррозиям. Далее у нас цифирный знак 1-это самая высокая температура, что гарантирует, то что шов будет прочный к высоким температурам.

Число четыре говорит про то, какая рабочая температура для данного шва.

А если то самое число четыре взято в скобки, то это говорит про, то какое количество ферритной фазы в этом соединении. Если каждое значение имеет максимальный показатель, тем больше будет цифра.

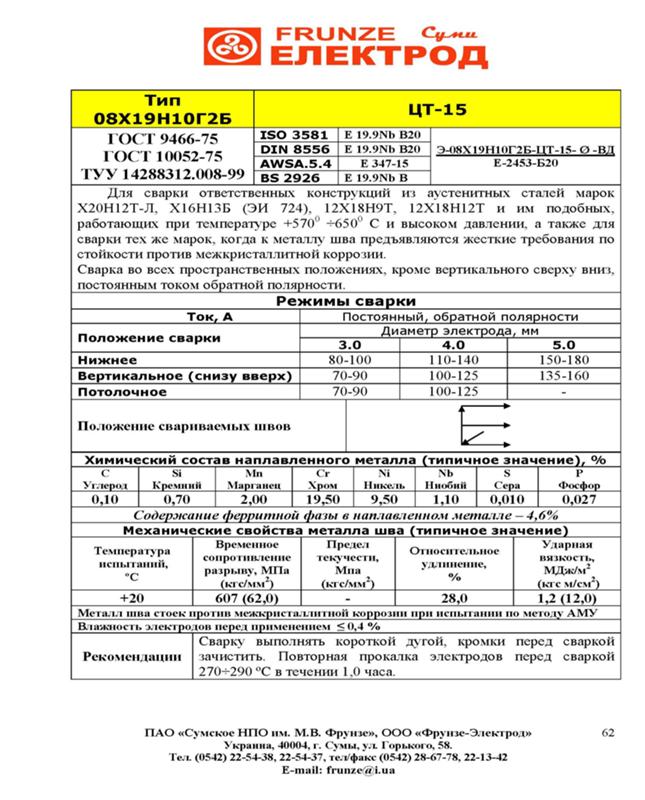

Смотрите ниже схема с описанием металлов и соединений для сваривания высоколегированной стали, прочитайте и постарайтесь запомнить что несёт в себе каждый знак.

Написание обозначений для тех электродов что поменяются при наплавке может быть немного другим, часто имеет две части, а обычные состоять из 4-5 цифр, про что мы уже писали.

Но если это электрод для наплавки, то к стандартному количеству обозначений маркировки прибавляется ещё одна группа из трёх знаков, их чаще всего пишут через тире и отделяют от основных чертой.

К примеру Е200/31-2. Число 31 говорит о том какая твердость стали, что нужно направить сверху. А число 2 к примеру говорит о том, что твердость стержня будет необходимо вне зависимости от влияния температуры.

А вот число один говорит про то, что твердость будет необходимой только после влияния градуса.

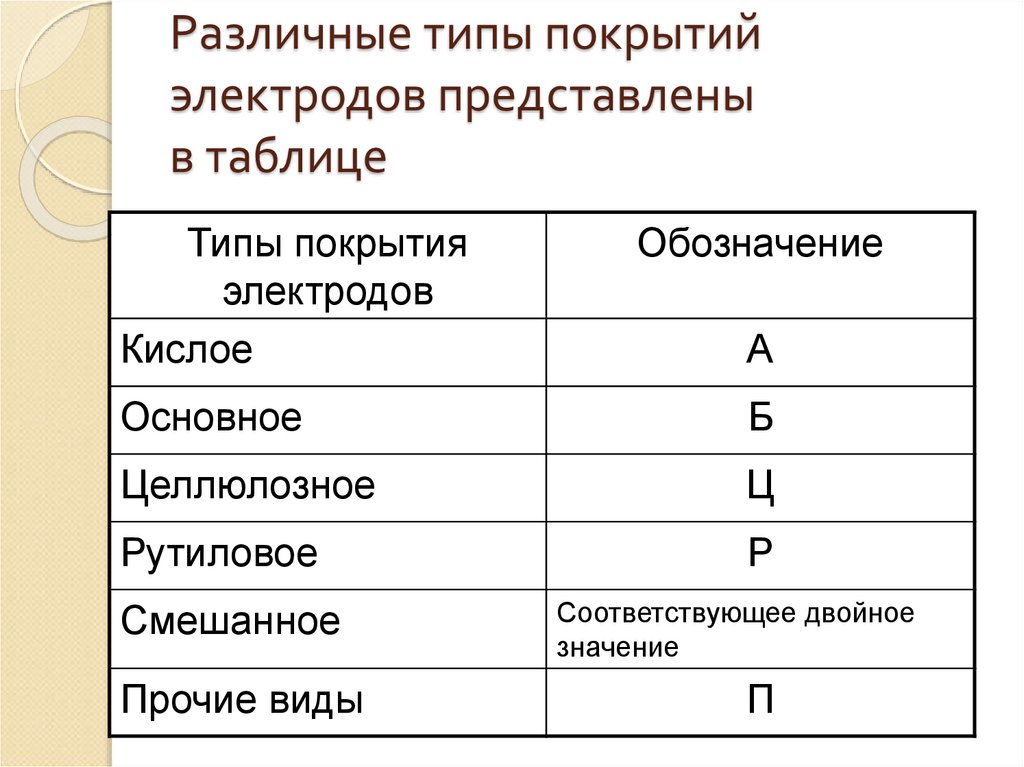

В зависимости от того, какое покрытие

Эти показатели пишутся в последнюю очередь при маркировке. Они, как и большинство всех показателей обозначаются с помощью буквенных знаков. Мы в своем примере использовали буквенный знак Б. Это говорит о том, что покрытие основное.

Но на самом деле таких покрытий очень много, есть целлюлозные обозначаться как Ц, рутиловые они имеют обозначение буквой Р, и кислотные обозначаться соответственно буквой К, также ест прочие, что обозначаться буквой П.

Также возможно и объединение букв маркировки к примеру ЦР, это говорит про то, что покрытие целлюлозно-рутиловое.

Ещё возможны варианты, что в состав может входить пыльца железа, тогда производитель добавляет в маркировку ещё букву Ж.

К примеру если вы видите маркировку с буквенными знаками ЖБ- это говорит о том, что покрытие основное и имеет в себе пыльцу порошка.

Исходя из размещения в пространстве

От этого зависит, то какой именно электрод вам нужно использовать если вы находитесь в том или ином положении.

В своем примере маркировки мы привели стержень, который подойдет для любых работ, но не подходит только для вертикального положения. Такой стержень обозначается цифирным знаком 2.

Конечно существует и цифра 1 – такой стержень является на все сто универсальным. Есть число 3- он вам пригодиться если вы будете работать в вертикальной или горизонтальной плоскости. И число 4- оно применимо для тех соединений углов, что находится снизу.

Все эти цифирные знаки маркировки полностью подходят под международные стандарты, так что маркировка будет одинаковой и на заграничных и на отечественных электродах.

В зависимости, от того какой сварочный ток

Это не обязательная маркировка, так что на многих электродах в можете не встретить её, но для правильности примера мы введи её в свой пример.

У нас это цифирный знак 0, он говорит о том, что вы сможете использовать такие электроды, только если ток будет постоянным. При этом полярность должна быть обратной.

Не стандартные маркировки

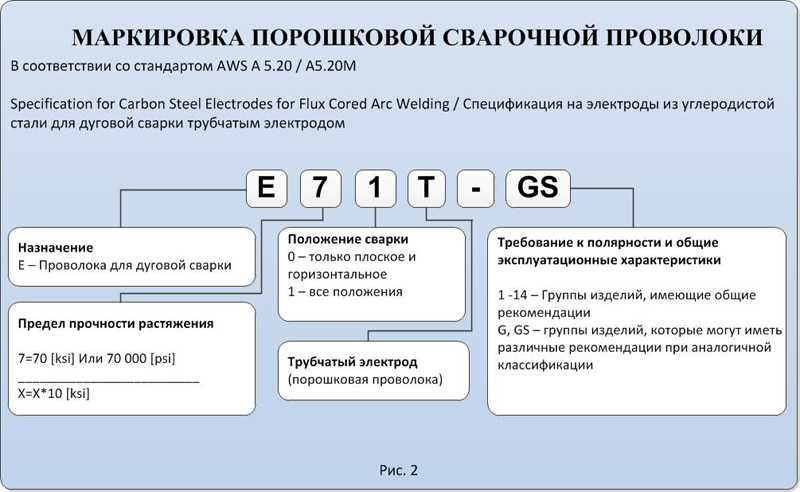

Вы наверняка обратили свое внимание, что мы нечего не сказали про букву Е, когда речь шла про группы индексов маркировки.

Так вот она говорит о том, что электрод плавиться и имеет покрытие. Это также маркировка, что является международной.

Пример того, как расшифровать маркировку

Для того, чтобы ничего не забыть ещё раз пройдемся по маркировке на примере АНО21

- Вид электрода (Э-46, этот вид идет при сварке низколегированной стали у которого не высокий придел прочности.

- Сама марка, как написано ранее АНО21

- Показатель диаметра равняется 2,5 миллиметра

- То куда можно применить, буквенный знак У говорит о том, что можно применять для стали углеродистой или низколегированной.

Конечно расшифровка не окончена-это будет вашим домашним заданием. Возьмите блокнот и так все распишите, шаг за шагом не спешите и хорошо все сверьте.

Конечно сначала расшифровка маркировки может казаться сложной и непостижимой, но это не так, вам стоит пару раз потренироваться и вы уже будете хорошо ориентироваться. Берите много разные пачек и тренируйтесь на них расписывая их в блокноте.

Итог

Вы прочитали нашу статью и уже знаете как работает маркировка. Конечно если вы только начинаете свой путь в этой сфере вам может казаться, что все сложно запутано и вам никогда в этом не разобраться.

Но мы очень старались, чтобы для вас все было предельно ясно.

А когда речь заходить про электроды для сварки дугой то там все ещё проще, об этом говорит только название, так что видите на прилавке и просто кладете в свою корзину.

Пиши свои комментарии и покажите нашу статью всем, кто интересуется этой темой. Спасибо за внимание.

Расшифровка электрода. Какие существуют виды электродов? Типы и виды электродов

КЛАССИФИКАЦИЯ ЭЛЕКТРОДОВ

ПРИМЕРЫ МАРКИРОВКИ: ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ |

МАРКИРОВКА СВАРОЧНЫХ ЭЛЕКТРОДОВ

ПРИМЕРЫ МАРКИРОВКИ:

ОБОЗНАЧЕНИЕ ПРОСТРАНСТВЕННЫХ ПОЛОЖЕНИЙ

ДЛЯ РАЗЛИЧНЫХ ЭЛЕКТРОДОВ

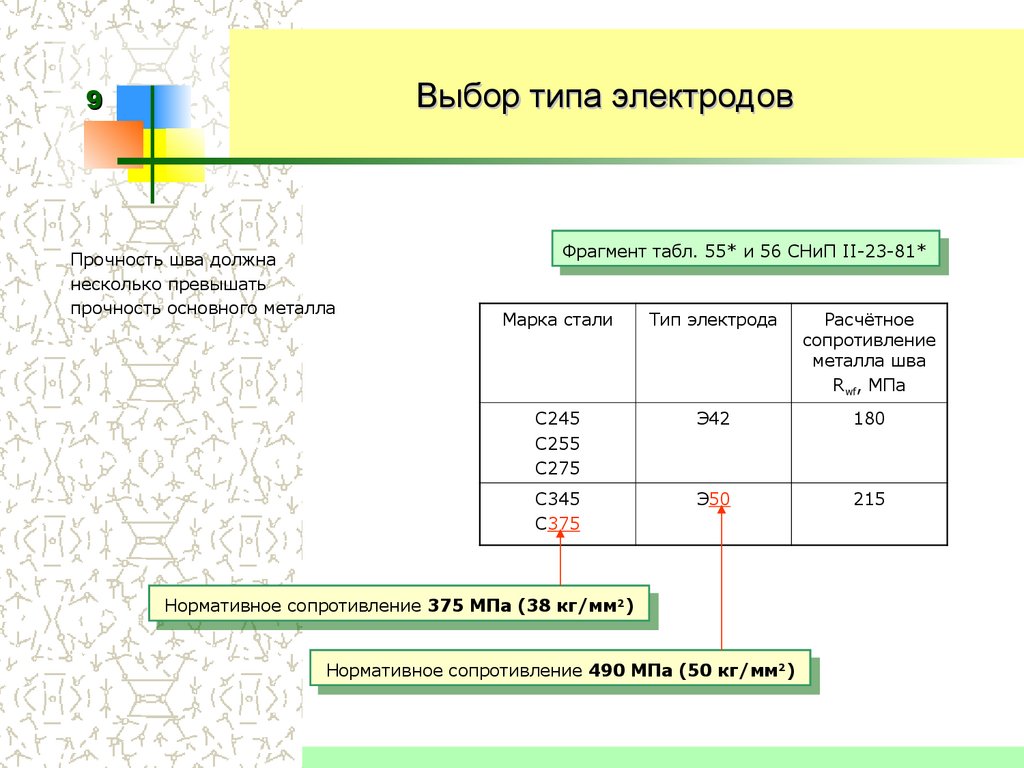

Тип электрода

Для сварки углеродистых и низколегированных

сталей, а также легированных с повышенной

и высокой прочностью, маркировка состоит

из:

индекса Э

цифр, следующих за индексом, обозначающих

величину предела прочности при растяжении

в кгс/мм 2 ;

индекса А

, указывающего, что

металл шва имеет повышенные свойства

по пластичности и ударной вязкости.

Для сварки теплоустойчивых,

высоколегированных сталей и для наплавки,

условное обозначение состоит из:

цифры, следующей за индексом, указывающей

среднее содержание углерода в сотых

долях процента;букв и цифр, определяющих содержание

химических элементов в процентах.

Порядок расположения буквенных

обозначений химических элементов

определяется уменьшением среднего

содержания соответствующих элементов

в наплавленном металле. При среднем

содержании основного химического

элемента менее 1,5 % число за буквенным

обозначением химического элемента не

указывается. При среднем содержании в

наплавленном металле кремния до 0,8% и

марганца до 1,0% буквы С и Г не проставляются.

индекса Э

— электрод для ручной

дуговой сварки и наплавки;

Обозначение

металлов

Для сварки углеродистых и низколегированных

сталей с пределом прочности при разрыве

до 490 МПа (50 кгс/мм 2) применяют 7

типов электродов: Э38, Э42, Э46, Э50, Э42А,

Э46А, Э50А. Для сварки углеродистых и

Для сварки углеродистых и

низколегированных сталей с пределом

прочности при разрыве от 490 МПа (50 кгс/мм 2)

до 588 МПа (60 кгс/мм 2) применяют 2

типа электродов: Э55, Э60. Для сварки

легированных сталей повышенной и высокой

прочности с пределом прочности при

разрыве свыше 588 МПа (60 кгс/мм 2)

применяют 5 типов электродов: Э70, Э85,

Э100, Э125, Э150.

Для сварки теплоустойчивых сталей — 9

типов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1,

Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для

сварки высоколегированных сталей с

особыми свойствами — 49 типов: Э-12Х13,

Э-06Х13Н, Э-10Х17Т, Э-12Х11НМФ, Э-12Х11НВМФ и др.

Для наплавки поверхностных слоев с

особыми свойствами — 44 типа: Э-10Г2, Э-10Г3,

Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Марка электрода

Каждому типу электрода может соответствовать

одна или несколько марок.

Диаметр электрода

Диаметр электрода (мм) соответствует

диаметру металлического стержня.

Назначение электрода

Для сварки углеродистых и низколегированных

сталей с пределом прочности при

растяжении до 588 МПа (60 кгс/мм 2) —

маркируется буквойУ

;

Для сварки легированных конструкционных

сталей с пределом прочности при

растяжении свыше 588 МПа (60 кгс/мм 2)

— маркируется буквойЛ

;

Для сварки теплоустойчивых сталей —

маркируется буквой Т

;

Для сварки высоколегированных сталей

с особыми свойствами — обозначается

буквой В

;

Для наплавки поверхностных слоев с

особыми свойствами — маркируется

буквой Н

.

Коэффициент толщины покрытия

В зависимости от отношения диаметра

покрытия электрода D

к диаметру

металлического стержняd

, электроды

подразделяются на следующие группы:

с тонким покрытием (D/d≤1,2) — маркируется

буквой М

;

со средним покрытием (1,2С

;

с толстым покрытием (1,45Д

;

с особо толстым покрытием (D/d>1,8) — Г

.

Обозначение плавящегося покрытого

электрода

Буква Е

— международное

обозначение плавящегося покрытого

электрода.

Группа индексов, указывающих

характеристики металла шва или

наплавляемого металла

Для электродов, применяемых для сварки

углеродистых и низколегированных сталей

с пределом прочности при растяжении до

588 МПа (60 кгс/мм 2).

http://elektrod-3g.ru

Впервые, сварочный электрод появился

в 1902 году. С тех пор многое изменилось, появились

новые виды и марки

. Сварочный электрод

является самым распространённым

материалом. Каждая марка электрода

Каждая марка электрода

обладает своими свойствами

. Всегда

нужно помнить, что для каждого вида

материала, следует выбирать специальный

электрод.

Самые популярные марки электродов,

предназначенные для углеродистой и

низколегированной стали: УОНИ-13/НЖ/12х13

.

Электроды этой марки предназначены для

сварки коррозионностойких сталей. Эта

модель создана по всем правиламГОСТ

9466-75

. Сварка с таким электродом

происходит на постоянном токе.

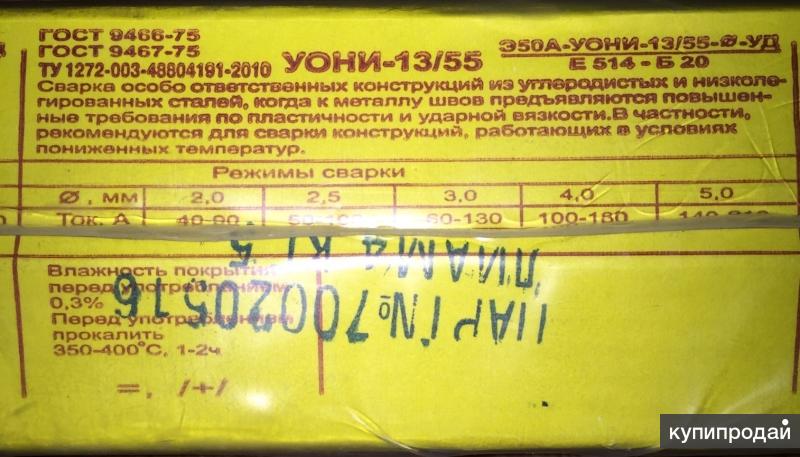

УОНИ 13/55

. Такой сварочный электрод

используется для сварки как

низколегированной, так и углеродистой

стали. СоответствуетГОСТ 9466-75

,ГОСТ

9467-75

,ТУ 1272002010558589

. Процесс

сварки идет как при переменном, так и

при постоянном токе обратной полярности.

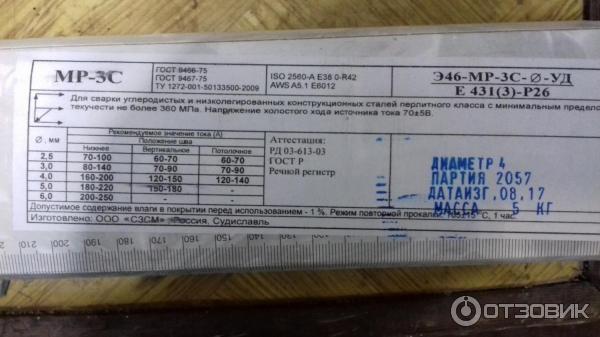

МР-3С

.Сварочной электрод

этой марки предназначен для сварки

изделий из углеродистой и низколегированной

стали

. Сварка осуществляется с помощью

постоянного и переменного тока.

МР-3Т. Данный электрод предназначен для

сварки изделий из углеродистой,

низколегированной стали. Сварка может

Сварка может

осуществляться как с постоянным, так и

с переменным током. Полярность постоянного

тока — обратная. Но для таких электродов

есть один нюанс, содержание углерода

должно быть не меньше 0,25%, а временное

сопротивление разрыву не должно превышать

490Мпа. Такие электроды соответствуют

ГОСТ 9466-75,ГОСТ 9467-75.

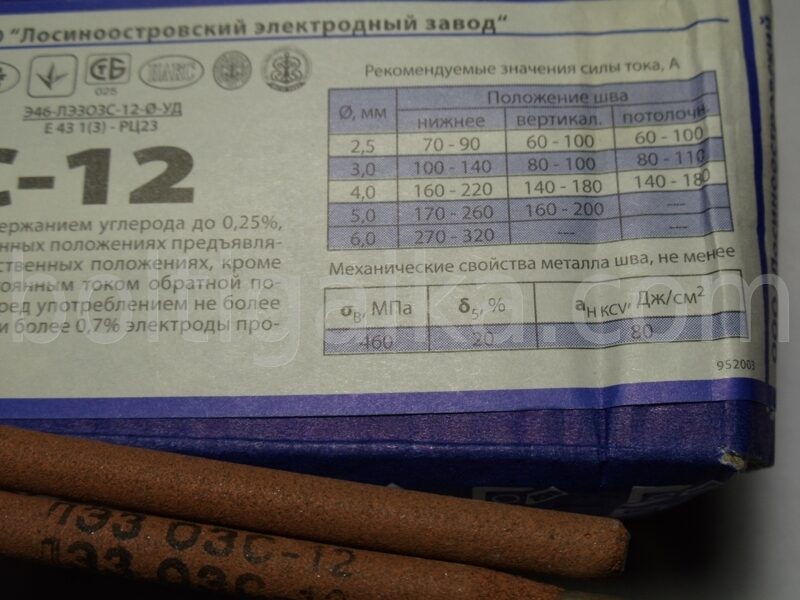

ОЗС-12. Такие электроды также предназначены

для углеродистой и низколегированной

стали. Временное сопротивление разрывы

составляет 490Мпа. Угольные сварочные

электроды

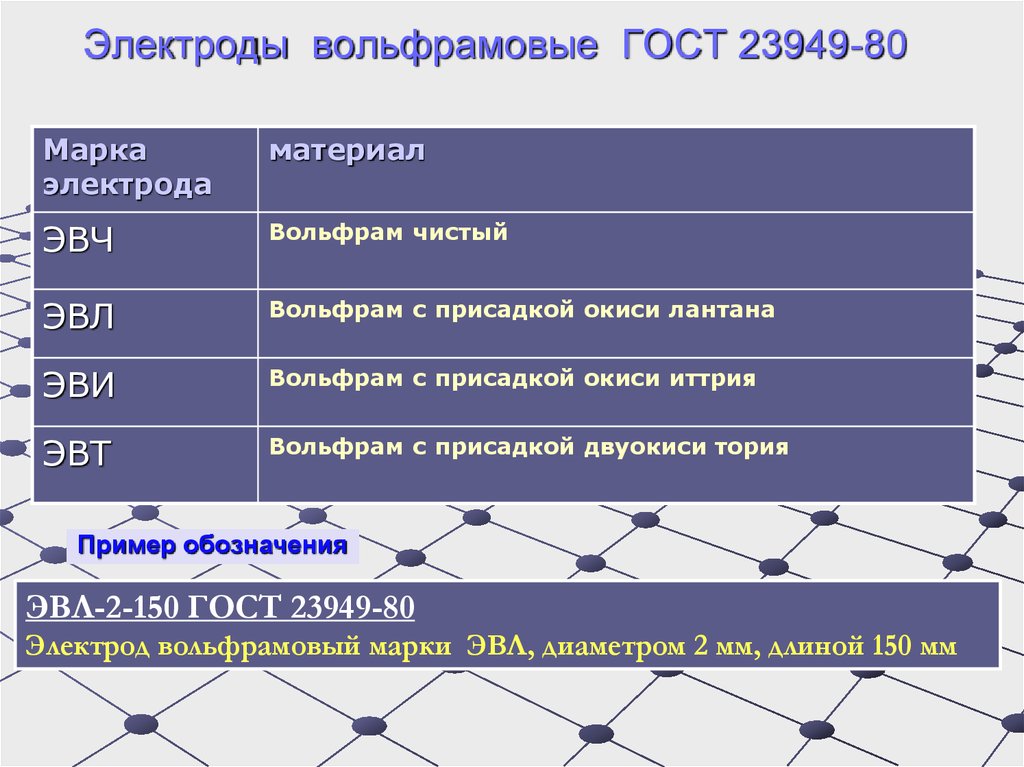

: ВДК ВДП СК.Самые

популярные марки

вольфрамовых

неплавящихся электродов, которые

соответствуютГОСТ23949-80

: ЭВЧ ЭВЛ

ЭВИ-1 ЭВИ-2 ЭВТ-15 Существуют также

специальные электроды для сварки меди,

и сплавов из меди: ОЗБ-2М ОЗБ-3

АНЦ/ОЗМ2Комсомолец

100

АНЦ/ОЗМ3 Для сварки такого

материала, как никель и его сплавы,

используют электроды: ОЗЛ-32, Б-56У. Если

вы собираетесь работать с такими

материалами, как алюминий, и его сплавы,

то следует выбирать электроды:

ОЗАНА-1,ОЗА-1,ОЗА-2, ОЗАНА-2.

Электроды оказывают большую роль

сварочному процессу. Как правило, сварка,

с использованием электродов будет

надежнее, долговечнее, быстрее,

экономичнее.

Ни для кого не секрет, что во время сварки

металла выполняется движение

электродов. Эти движения зачастую

называют колебательными

. Существует

множество технологических подходов к

выполнению сварочных работ

металла.Электроду

в

процессе сварки, независимо от применяемого

способа, сообщается движение втрёх

разных направлениях

.

Первое движение

называют

поступательным, при котором движение

идёт по оси электрода. Зависимо от

скоростиплавления

,

поступательное движение поддерживает

постоянную длинудуги

,

которая не должна выходить за пределы

0.5-1.2 диаметра электрода. Длина дуги

зависит отмарки

электрода

и условий сварки.

Формирование шва ухудшается при

уменьшении длины дуги, а также возникает

вероятность короткого замыкания

(сокращенно КЗ). Увеличение же дуги

является причиной повышения разбрызгивания

металла электрода и снижения качества

сварного шва по форме и его свойствам

(механическим).

Вторым движением

является

смещение электрода вдоль оси с целью

образования шва. Диаметр электрода,

сила тока(постоянным

илипеременным

)

и скорость плавления электрода определяют

скорость движения электрода. В случае

отсутствия поперечных смещений электрода,

шов получается узкий (ниточный), ширина

которого равна приблизительно 1.5 диаметра

применяемого электрода. Данный шов

используют при сваркетонких

металлических

листов.

Последним движением

является

смещение электрода поперек для

корректировки ширины шва и глубины

плавления металла. Данные колебательные

движения предполагают высокую квалификацию

сварщика и его навыков, а также определяются

характеристиками свариваемого материала,

положением и размером шва. Ширина шва,

при использовании поперечных колебательных

движений варьируется в пределах 1.5-5

диаметра используемого электрода.

Грамотное и технически правильное

перемещение электрода – главная задача

и условие для получения качественного

шва при выполнении сварочных работ.

Важна определённая методика выполнения

колебательных движений электрода, а

также рациональность его перемещения. Для

выполнения качественного шва существует

несколько общих способов

, применяемых

в любых ситуациях, с помощью которых

сварщиквыполняет движения во время

сварки

. Это движения «ёлочкой» (а),

углом (б), «движение по спирали» (в),

«движение полумесяцем» (г). Рис.1

При сварке вертикального углового

сварочного шва наиболее удобно показать

все способы колебательных движений

электрода

, к тому же это очень часто

применяемая операция в сварке изделий

из проката. При этом мы опустим все

вопросы, связанные с разделкой кромок

и подготовкой поверхностей перед

сваркой.

С применением колебательных движений

электрода полумесяцем или по спирали, изначально наплавляют электродом

полочку на кромки, а после мелкими

порциями без пропусков и разрывов

наплавляют металл, рекомендуется

выполнять сварку непрерывно. Дальнейшая

сварка металла производится постепенно

со смещением электрода выше, за собой

оставляя, готовый сварочный шов. Другая

Другая

схема колебательного движения при

сварке – углом, предусматривает

колебательные движения электрода с

применением попеременного смещения

вверх-вниз, без разрывов наплавливают

на кромки металл с равномерным перемещением

электрода вверх.

Методика «ёлочкой

» характеризуетсядвижением

электрода вверх, затем вправо

, после

этого по короткой траектории спускают

вниз влево. Желательно чтобы капля

металла застывала при каждом отдельном

этапе сварки между кромками. После,

ушедший электрод двигают вверх влево

и опять спускают из точки подъёма, но

теперь вниз вправо. Такими постепенными

движениями с непрерывными отдельными

порциями, и выполняется шов сварки.

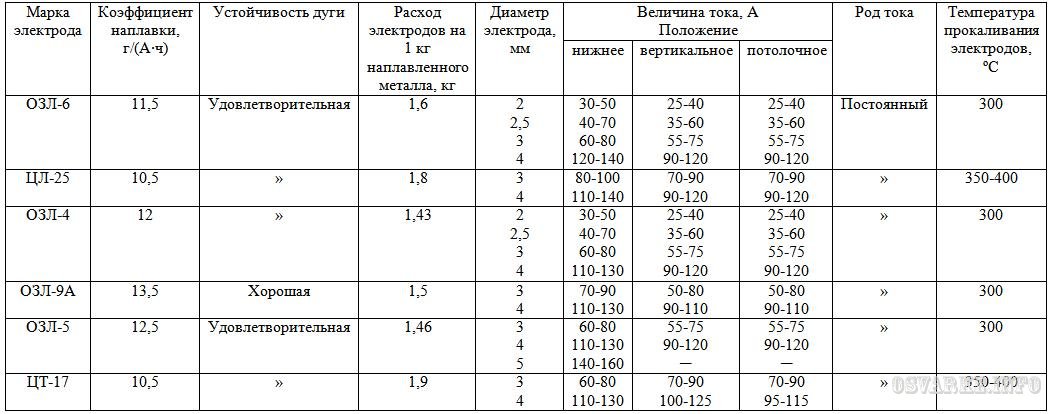

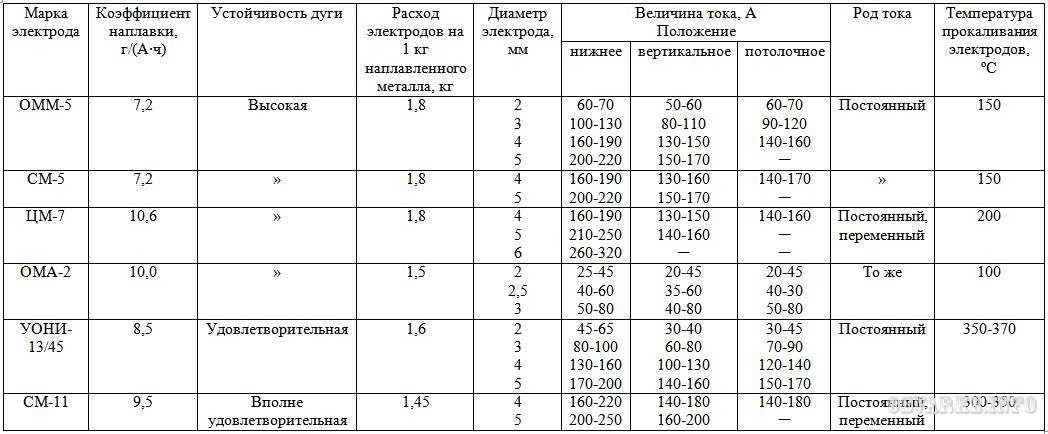

Электроды для сварки углеродистых и

низколегированных сталей характеризуются

также уровнем сварочно-технологических

свойств, в т.ч. возможностью сварки во

всех пространственных положениях, родом

сварочного тока, производительностью

процесса, склонностью к образованию

пор, а в некоторых случаях — содержанием

водорода в наплавленном металле и

склонностью сварных соединений к

образованию трещин. Перечисленные

Перечисленные

характеристики, которые необходимо

учитывать при выборе конкретной марки

электрода, в значительной степени

определяются видом покрытия.

Покрытие может быть:

Рутиловым,

Основным,

Целлюлозным,

Смешанным.

Электроды с кислым покрытием.

Основу этого вида покрытия составляют

оксиды железа, марганца и кремния. Металл

шва, выполненный электродами с кислым

покрытием, имеет повышенную склонность

к образованию горячих трещин. По

механическим свойствам металла шва и

сварного соединения электроды относятся

к типам Э38 и Э42.

Электроды с кислым покрытием не склонны

к образованию пор при сварке металла,

покрытого окалиной или ржавчиной, а

также при удлинении дуги. Сварку можно

выполнять постоянным и переменным

током.

Электроды с рутиловым покрытием.

Основу покрытия таких электродов

составляют рутиловый концентрат

(природный диоксид титана). Металл шва,

выполненный электродами с рутиловым

покрытием, соответствует спокойной или

полуспокойной стали. Стойкость металла

Стойкость металла

шва против образования трещин у электродов

с рутиловым покрытием выше, чем у

электродов с кислым покрытием. По

механическим свойствам металла шва и

сварного соединения большинство марок

рутиловых электродов относится к

электродам типа Э42 и Э46.

Рутиловые электроды обладают целым

рядом преимуществ по сравнению с другими

видами электродов, а именно обеспечивают

стабильное и мощное горение дуги при

сварке переменным током, малые потери

металла на разбрызгивание, легкую

отделимость шлаковой корки, отличное

формирование шва. Электроды мало

чувствительны к образованию пор при

изменении длины дуги, при сварке влажного

и ржавого металла и по окисленной

поверхности.

К электродам рассматриваемой группы

также относятся электроды с ильменитовым

покрытием, занимающими промежуточное

положение между электродами с кислым

и рутиловым покрытиями. В состав покрытия

этих электродов в качестве основного

компонента входят ильменитовый концентрат

(природное соединение диоксидов титана

и железа).

Электроды с основным покрытием.

Основу этого вида покрытия составляют

карбонаты и фтористые соединения.

Металл, наплавленный электродами с

основным покрытием, по химическому

составу соответствует спокойной стали.

Благодаря низкому содержанию газов,

неметаллических включений и вредных

примесей металл шва, выполненный этими

электродами, отличается высокими

показателями пластичности и ударной

вязкости при нормальной и пониженной

температурах, а также обладает повышенной

стойкостью против образования горячих

трещин. По механическим свойствам

металла шва и сварных соединений

электроды с основным покрытием относятся

к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

Вместе с тем по технологическим

характеристикам электроды с основным

покрытием уступают другим видам

электродов. Они весьма чувствительны

к образованию пор при наличии окалины,

ржавчины и масла на кромках свариваемых

деталей, а также при увлажнении покрытия

и удлинении дуги. Сварка, как правило,

производится постоянным током обратной

полярности. Перед сваркой электроды в

Перед сваркой электроды в

обязательном порядке необходимо

прокаливать при высоких температурах

(250-420 0 С).

Электроды с целлюлозным покрытием.

Покрытие этого вида содержит большое

количество (до 50%) органических

составляющих, как правило, целлюлозы.

Металл, наплавленный целлюлозными

электродами, по химическому составу

соответствует полуспокойной или

спокойной стали. В то же время он содержит

повышенное количество водорода. По

механическим свойствам металла шва и

сварных соединений электроды с целлюлозным

покрытием соответствуют электродам

Э42, Э46 и Э50. Для целлюлозных электродов

характерно образование равномерного

обратного валика шва при односторонней

сварке на весу, возможность сварки

вертикальных швов способом сверху вниз.

Все описанные выше электроды,

предназначенные для сварки углеродистых

и низколегированных сталей, с любым

видом покрытия должны отвечать требованиям

ГОСТ 9466-75 и ГОСТ 9467-75, а также требованиям

технических условий на электроды.

В технических условиях могут содержаться

дополнительные требования, которые

являются необходимыми для более

эффективного ведения процесса и/или

получения сварных соединений с особыми

характеристиками и повышенной

эксплуатационной надежностью.

Маркировка сварочных электродов содержит в себе всю необходимую информацию о них — начиная от завода изготовителя и заканчивая составом. Можно идеально подобрать материал для работы в определенных условиях с конкретными металлами и сплавами, всего лишь осмотрев знаки, нанесенные на упаковку, даже не вскрывая ее.

1

Основное назначение и состав электродов

Электрод представляет собой металлический либо же неметаллический стержень, который обеспечивает доставку тока к изделию. Поэтому обязательным требованием к материалу, из которого состоят данные элементы, является хорошая электропроводность. Для их изготовления в основном используются проволоки из сплавов различной степени легированности.

Кроме того, нужные свойства достигаются за счет покрытия. Оно обеспечивает надежную защиту от газов, таких как азот и кислород, способствует стабильному горению дуги и даже удаляет все вредные примеси, которые находятся в расплавленном металле. Также именно благодаря покрытию этот металл или сплав насыщается необходимыми легирующими элементами.

Оно обеспечивает надежную защиту от газов, таких как азот и кислород, способствует стабильному горению дуги и даже удаляет все вредные примеси, которые находятся в расплавленном металле. Также именно благодаря покрытию этот металл или сплав насыщается необходимыми легирующими элементами.

В общем, для того чтобы достичь всех вышеуказанных свойств, покрытие должно иметь в своем составе следующие компоненты. Благодаря шлакообразующим веществам (каолин, марганцевая руда, мел, титановый концентрат, мрамор, кварцевый песок и т.д.) осуществляется надежная защита от негативного воздействия азота и кислорода, которые могут привести к окислению. А чтобы удалить из уже расплавленного металла кислород, необходимы ферросплавы титана, марганца, алюминия и кремния, которые относятся к группе раскисляющих веществ.

Защитную газовую среду создают специальные газообразующие компоненты, к ним относятся древесная мука и декстрин. Для того чтобы шов имел достойные характеристики (износостойкость, не был подвластен коррозии и т. д.), понадобятся и специальные легирующие добавки. Их очень много, перечислим только основные: хром, титан, никель, опять-таки марганец и ванадий. Калий с натрием и кальцием относятся к стабилизирующей группе, способствующей ионизации сварочной дуги. Чтобы все компоненты покрытия, а также стержень электрода были надежно связаны между собой, необходимы, соответственно, связующие вещества, в основном эту роль выполняет силикатный клей.

д.), понадобятся и специальные легирующие добавки. Их очень много, перечислим только основные: хром, титан, никель, опять-таки марганец и ванадий. Калий с натрием и кальцием относятся к стабилизирующей группе, способствующей ионизации сварочной дуги. Чтобы все компоненты покрытия, а также стержень электрода были надежно связаны между собой, необходимы, соответственно, связующие вещества, в основном эту роль выполняет силикатный клей.

2

Маркировка электродов и требования к ним

Итак, электроды делятся на плавящиеся и неплавящиеся. К первому типу относятся стальные, медные, чугунные и бронзовые изделия, имеющие дополнительное покрытие. Существуют также плавящиеся непокрытые элементы, но их в основном используют только в качестве проволоки для с применением защитных газов. Неплавящимися являются вольфрамовые, торированные и лантанированные.

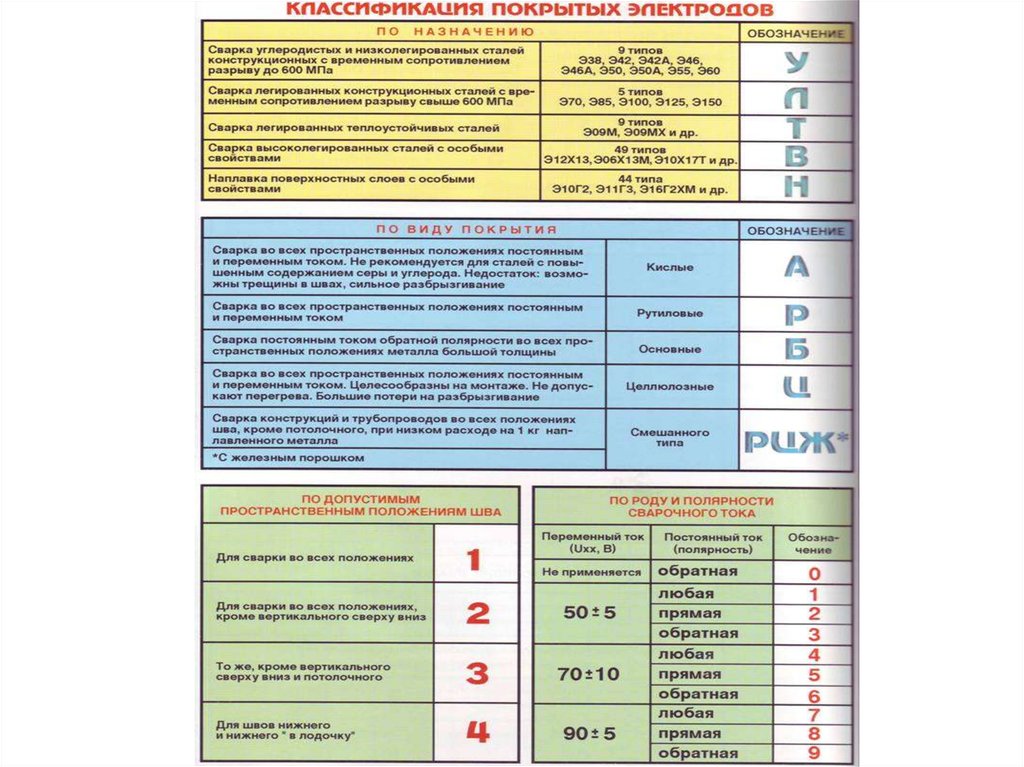

Кроме того, разделяются они и по виду покрытия. Если маркировка электродов для сварки содержит букву А, то значит, покрытие кислое, и такое изделие не рекомендуется использовать для работ со сталями, имеющими повышенное содержание углерода и серы. Что же насчет пространственного положения, так оно допускается любое, кроме вертикального, когда подносится электрод сверху вниз. К дефектам относится чрезмерное разбрызгивание и возможность образования трещин в шве.

Что же насчет пространственного положения, так оно допускается любое, кроме вертикального, когда подносится электрод сверху вниз. К дефектам относится чрезмерное разбрызгивание и возможность образования трещин в шве.

Оснóвное покрытие обозначается буквой Б, ими так же, как и предыдущими, запрещается варить в вертикальном положении. Аналогичный запрет по способу сварки имеют и рутиловые покрытия (Р). Буква Ц соответствует целлюлозному, такие электроды отлично себя ведут в абсолютно любом положении, но их недостатками можно назвать разбрызгивание и необходимость следить, чтобы не было перегрева. Последний тип АЦ, РБ – смешанные, нашедшие свое применение для сварки трубопроводов и различных конструкций. Запрещенным для них является потолочное положение.

Разобравшись с тем, что представляют собой данные элементы и из чего состоят, стоит немного уделить внимания и требованиям, которые предъявляются к ним. Так, сварочный электрод в обязательном порядке должен обеспечивать устойчивое горение дуги, благодаря чему металл будет плавиться равномерно. Также полученный шов должен иметь заданный химический состав, который определяется в зависимости от условий эксплуатации детали и состава металла свариваемых изделий.

Также полученный шов должен иметь заданный химический состав, который определяется в зависимости от условий эксплуатации детали и состава металла свариваемых изделий.

Производительность должна быть максимальной, а разбрызгивание, выделение угарного газа и токсических веществ, наоборот, минимальными.

Необходимо чтобы шлаковая корка легко отделялась от шва. Кроме того, должны быть достигнуты требуемые механические свойства, а также износостойкость и устойчивость к столь вредной коррозии. Теперь же рассмотрим другие особенности маркировки.

3

Расшифровка маркировки электродов для сварки – получаем больше сведений

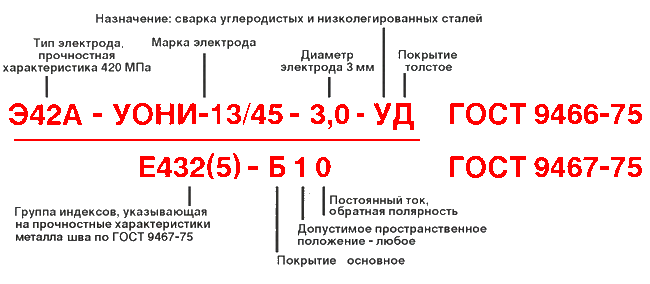

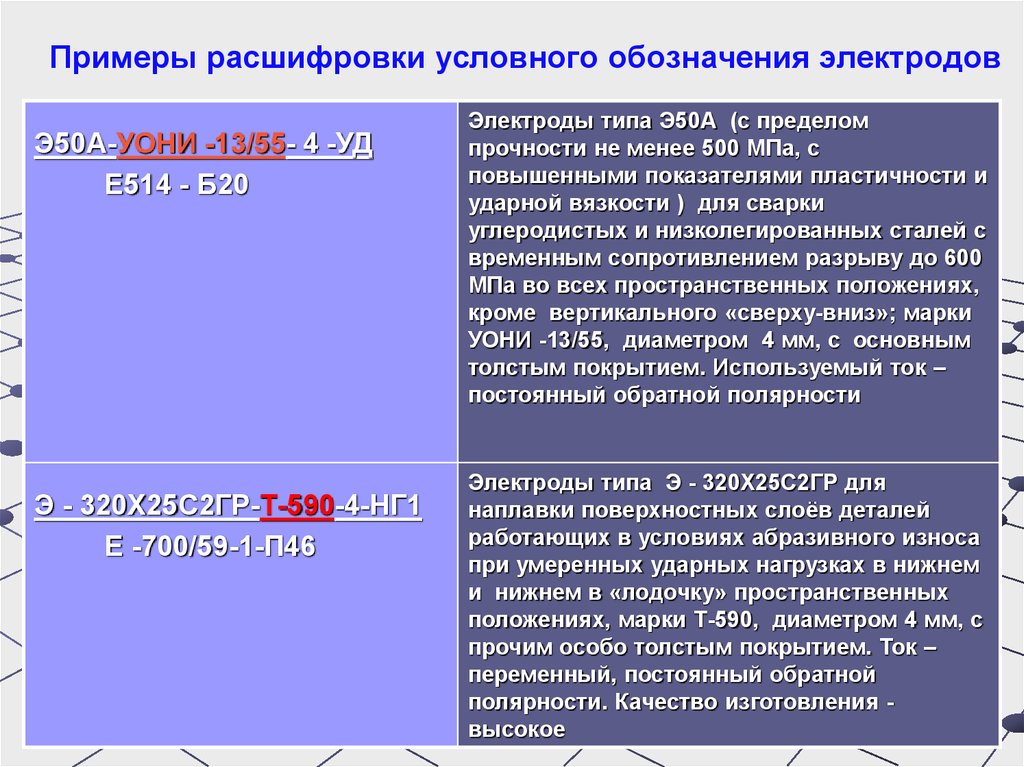

Теперь рассмотрим более конкретно, как же осуществляется расшифровка маркировки электродов для сварки. Итак, первыми символами всегда обозначается тип с указанием максимально допустимой нагрузки. Например, Э46 означает, что соединенные элементы смогут выдержать нагрузку в размере 46 кг на 1 мм 2 . Далее следует непосредственно марка с указанием завода-изготовителя, а за ней указываются толщина и назначение:

- если увидите букву У, это означает, что данный электрод пригоден для сварки низколегированных и углеродистых сталей;

- Л – обработка легированных конструкционных сплавов;

- если необходимо работать с теплоустойчивыми или же высоколегированными сталями, то на электродах должны быть буквенные обозначения – Т и В, соответственно;

- когда требуется наплавка слоя с особыми свойствами, этому материалу соответствует буква Н.

Маркировка, показывающая толщину покрытия, обозначается так: М – тонкое, среднее – С, затем идет толстое – Д и максимально возможное характеризуется буквой Г. Следующим указывается диаметр. В случае, когда численные обозначения отсутствуют, а есть только значок, значит, размер указан на печати. Затем идут индекс и его значение, указывающие характеристику металла, а именно его относительное удлинение, ударную вязкость и сопротивление разрыву. Более конкретно уточнить данные значения можно в ГОСТе 9467–75.

Не все электроды позволяют производить сварку в любой пространственной ориентации, и про это также можно прочитать в шифре.

Предпоследним пишется вид покрытия, о нем подробно было рассказано выше. А последние две цифры, это возможное пространственное положение электрода и рекомендуемое значение тока. 1 – электроды для сварки в любом положении, 2 позволяет работать почти как угодно, кроме «сверху вниз». Если предпоследней будет цифра 3, значит, ограничения распространяются еще и на потолочную ориентацию. Нижние швы, а также нижние в «лодочку» варятся электродами, имеющими обозначение 4.

Нижние швы, а также нижние в «лодочку» варятся электродами, имеющими обозначение 4.

Последняя цифра, соответствующая току, будет иметь такие значения:

Эта цифра выбирается еще и в зависимости от полярности тока: 1, 4, 7 – любая, 2, 5, 8 – прямая, и оставшиеся 3, 6, 9 – обратная.

Кроме того, на упаковку наносится еще и дополнительная маркировка, говорящая о том, что внутри находится довольно хрупкий товар, боящийся сырости. Также обязательным дополнением является наличие соответствующего документа, который свидетельствует, что товар сделан строго в соответствии с государственным стандартом. На этом расшифровку считаем законченной, это поможет читать лаконичный код и выделить максимум информации.

Для каждого режима сварки нужно подбирать соответствующий тип электрода. От этого зависит не только возможность сделать соединительный или наплавку, но и качество. Поэтому была разработана определенная маркировка электродов для сварки. Любой специалист по ней сможет определить назначение, материал изготовления и оптимальные режимы работы.

Нормативные документы

Создание единых правил маркирования электродов необходимо для стандартизации продукции различных производителей. Для этого был разработан ГОСТ 9466-75, в котором помимо технических требований указывается порядок и правила обозначения определенных типов электродов.

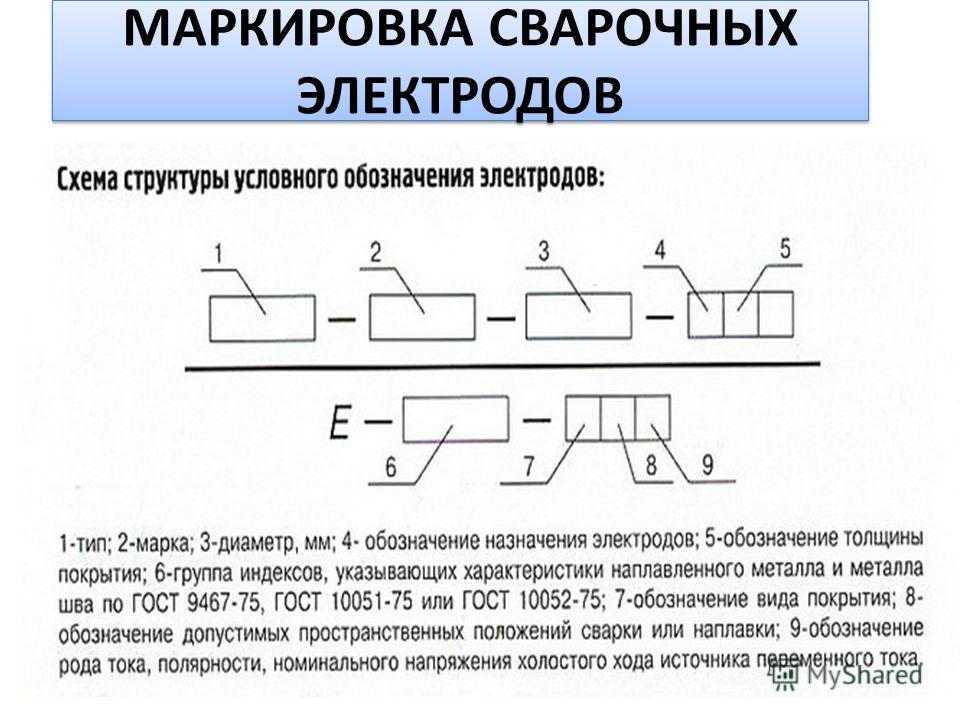

Прежде всего необходимо рассмотреть принятую форму заполнения определенных характеристик. Она представляет собой многоблочную структуру, каждый из разделов которой соответствует определенной категории.

- Тип электрода. Первая буква «Э» обозначает название продукта, последующая цифра – значение временного сопротивления разрыва, кгс/мм².

- Марка. Содержит информацию о производителе и непосредственно марку электродов.

- Диаметр.

- Область назначения.

- Толщина верхнего покрытия

- Индекс, означающий характеристики свариваемого металла. Он должен соответствовать данным из ГОСТ 9467-75. В нем дается подробная расшифровка по каждому из возможных обозначений.

- Вид покрытия.

Для смешанных типов покрытий принято двойное обозначение, например БР (BR) – рутило-основное.

- Разрешенные положения направления сварки.

- Указывает характер тока, его полярность и номинальное значение напряжения.

- Ссылка на ГОСТ 9466-75, согласно которому была выполнена маркировка.

- Ссылка на нормативный документ изготовления электродов.

Кроме этих параметров указывают дополнительные характеристики. Они необходимы для обозначения внешнего вида и специфики конструкции.

Зная все вышеперечисленные условные обозначения, можно выбрать оптимальную марку электродов для выполнения определенного типа работ.

При сварке металлов, их совместимость с составом наплавляемых стержней определяют по маркировке электродов, которая в обязательном порядке наносится на упаковку. Чем точнее подобраны по элементам материалы, тем прочнее окажется соединение. Важно уметь правильно прочитать зашифрованную в буквенно-цифровых обозначениях информацию, в которой заложены сведения о назначении и химическом составе электродов и их покрытия.

Способы сваривания металлов

Самый распространённый вариант соединения металлических деталей — это дуговая сварка, когда скрепление происходит за счёт плавления под воздействием высокой температуры электрической дуги. По типу применяемого оборудования, условиям проведения процесса, другим техническим признакам различают следующие разновидности способов:

Соединение посредством ручного дугового метода осуществляется стержнями разных типов и производится под флюсом, защитным газом. Особенность способа заключается в том, что сварщик по ходу работы отслеживает качество шва и имеет возможность изменить параметры: величину тока, длину дуги и другие составляющие факторы.

Виды стержней для ручной сварки

Электроды для производства работ методом дуговой сварки подразделяют на плавящиеся и несгораемые. Первые изготавливают из стали, чугуна, меди — в зависимости от соединяемых металлов, и используют в качестве катода или анода, присадочного материала. Плавящийся электрод состоит из внутреннего стержня, структура которого обусловлена свойствами свариваемых металлов, и внешней оболочки. Покрытие электрода (есть виды и без него) многофункционально: удержание дуги, добавка в сплав необходимых химических элементов для раскисления и легирования металла, образование газового облака, защищающего шов от окисления.

Покрытие электрода (есть виды и без него) многофункционально: удержание дуги, добавка в сплав необходимых химических элементов для раскисления и легирования металла, образование газового облака, защищающего шов от окисления.

Несгораемые электроды изготавливают из тугоплавких веществ

— это уголь, графит или вольфрам. С их помощью разжигают и удерживают дугу, а наполнение шва металлом осуществляют ручной подачей в зону нагрева плавкого материала.

Множество вариантов исполнения покрытых электродов в различных сочетаниях веществ, взаимодействующих при сварке, обусловило появление нескольких классификаций, помогающих ориентироваться при выборе нужных композиций. По назначению различают:

- сплавы углеродистые и с небольшим количеством примесей;

- наплавочные электроды с особыми свойствами;

- стали повышенной прочности;

- материал с расширенным набором лигатур.

Другие параметры обозначают деление: по толщине слоя покрытия (тонкие, средние и толстые), роду тока (постоянный и переменный), составу обмазки (кислотный, основной, рутиловый) и пространственному расположению электрода.

Сечение стержня и качество шва также имеют свою шифровку.

Обозначения электродов

Многочисленные марки электродов для ручной дуговой сварки регламентируются нормативным документом ГОСТ 9466–75 . Согласно этому нему на упаковку наносят сведения о 9 основных параметрах:

Недостаточно просто ознакомиться с условными обозначениями, нанесёнными на упаковку — их надо прочитать. Для этого потребуется заглянуть в справочники.

Определение свойств изделия по шифру

Для лучшего запоминания следует наглядно провести расшифровку электродов по обозначению. Для примера можно взять изделие с таким кодом:

Э46-ЛЭЗМР-3С-Ø-УД

Е 43 1 (3)-РЦ13

Раскладка установления свойств по маркировке:

Сегодня имеется большой выбор изделий для соединения любых металлов посредством электрической дуги. Пользуясь маркировкой, всегда можно подобрать именно тот электрод, который нужен.

Для качественного прочного соединения металлических конструкций и сплавов применяются сварочные работы. При этом важно правильно подобрать марку электрода. Для этого необходимо знать классификацию электродов, их способы маркировки, области, в которых их рекомендуется применять.

При этом важно правильно подобрать марку электрода. Для этого необходимо знать классификацию электродов, их способы маркировки, области, в которых их рекомендуется применять.

Две большие группы электродов составляют плавящиеся и неплавящиеся, в свою очередь плавящиеся электроды делятся на некоторые подвиды, такие как покрытые или непокрытые (проволока).

Плавящиеся электроды

По типу свариваемых или наплавляемых сталей предусмотрено несколько видов электродов:

для сварки углеродистых сталей (маркировка – «У»). Это электроды Э38, Э42, Э46, Э50.

легированных (маркировка – «Л»). Это электроды Э70, Э85, Э100, Э125, Э150.

теплоустойчивых (маркировка – «Т»). Сварка таких сталей проводится с предварительным подогревом и окончательной термической обработкой швов. Обычно используют электроды, которые не описаны в ГОСТ (например АНЖР-2).

для сталей, с особыми свойствами, таких как коррозионностойкие, жаропрочные, жаростойкие (маркировка – «В»). Список типов электродов регламентирован ГОСТ 10052-75.

для наплавки поверхностных слоев металла (маркировка – «Н»). Это электроды Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1М1НФБ, Э-10ХЗМ1БФ, Э-10Х5МФ.

Плавящиеся покрытые (обмазанные) электроды

Покрытие или обмазку на сварочные электроды наносят с целью обеспечить хорошее поджигание и устойчивое горение дуги, защиту сварочной ванны от окружающей среды, получить нужные свойства шва, снизить потери при разбрызгивании, увеличить скорость сварочных работ, снизить токсичность газов, выделяемых при сварке, исключить потерю свойств покрытия при хранении.

По толщине обмазки (покрытия), путем вычисления отношения диаметров D

(покрытый электрод) и d

(стержень) электроды делятся на:

- тонкопокрытые, с соотношением D

/d

до 1.2, обозначаются буквой «М»; - электроды с покрытием средней толщины, D

/d

до 1.45, обозначаются буквой «С»; - толстопокрытые (иначе, качественные), D

/d

от 1.45 до 1.8, обозначены буквой «Д»; - с особо толстым слоем обмазки, D

/d

больше 1. 8, маркированы буквой «Г».

8, маркированы буквой «Г».

По типу химсостава существует несколько видов покрытия электродов:

- Электроды с кислым покрытием (в составе присутствуют оксид железа или марганца). Этот вид покрытия характеризуется высокой температурой дуги, соответственно, высокой скоростью сварки, однако, оксид марганца очень токсичен и опасен при вдыхании. Обозначаются буквой «А» (DIN

– A

). - Электроды с рутиловым покрытием, которые содержат двуокись титана, характеризуются спокойной сварочной ванной, малым количеством брызг, что позволяет накладывать тонкие швы на свариваемые детали. Обозначаются буквой «Р» (DIN

– R

). Распространены также электроды со смешанным покрытием, к которым относятся рутилово-целлюлозные (РЦ), рутилово – основные (РБ), рутилово – кислые (РА) и рутиловые с железным порошком (РЖ). (DIN

– RC

, RB

, RA

и RR

соответственно). - Электроды с основными покрытиями (обозначаются буквой «Б», DIN

– B

) содержат кальцит, углекислый магний и в малых количествах флюорит. Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций.

Такие покрытия чувствительны к влаге, поэтому необходимо ответственно отнестись к условиям их хранения. Однако, шов, полученный при использовании этих электродов, обладает отличными механическими свойствами, лишен склонности к появлению трещин и старению и практически не содержит азота и кислорода. Данными электродами производится сварка наиболее нагруженных и ответственных конструкций. - Электроды с целлюлозным покрытием (обозначаются индексом «Ц») содержат органические вещества, которые при сгорании обволакивают сварочную ванну защитными газами. Их используют при работе в основном с высокопрочными конструкциями, трубопроводами. Они применяются в чаще для сварки вертикально расположенных швов, однако образуют в процессе работы большое количество брызг.

- Электроды, в покрытии которых присутствует железный порошок, применяются при сварке изделий встык с большими зазорами. При использовании таких электродов наблюдается стабильное горение дуги, практически отсутствуют брызги, сварочный шов быстрее охлаждается, сводится к минимуму появление шлака, который легко отделяется от металла.

В маркировке электрода обязательно присутствует указатель (в виде цифры от 1 до 4), либо международное обозначение (схема) на пространственное положение сварочного шва:

1 – любое положение;

2 – любое, кроме вертикальных сверху-вниз;

3 – нижнее положение, горизонтальное и вертикальное снизу-вверх;

4 – нижнее или угловые соединения снизу «лодочкой».

Если положение сварочного шва обозначено схемой, то стрелки указывают его направление в пространстве.

При подборе электродов для разных режимов сварки необходимо учитывать полярность источника постоянного тока и номинальное (базисное) напряжение (Uxx

) холостого хода источника питания (переменного тока). Эти параметры на электродах обозначаются цифрой от «0» до «9»:

Индекс: | Используемая полярность | U | |

Прямая | Обратная | ||

Нет | Да | н/и | |

Да | Да | 50 | |

Да | Нет | 50 | |

Нет | Да | 50V | |

Да | Да | 70V | |

Да | Нет | 70V | |

Нет | Да | 70V | |

Да | Да | 90V | |

Да | Нет | 90V | |

Нет | Да | 90 | |

ГОСТ 9466-75, регламентирующий изготовление и маркировку плавящихся электродов, требует, чтобы упаковка содержала все необходимые сведения:

— — —

Е — —

В позиции «1» обозначается тип электрода.

Затем, в позиции «2» указывается его марка.

В позиции «3» либо явно пишется диаметр (в мм.), либо ставится знак Ø, который означает, что диаметр указан отдельно.

Позиции «4» и «5» предназначены для указания назначения и толщины покрытия.

В позиции «6» указан индекс.

Вид покрытия по химическому составу указан в позиции «7».

В позициях «8» и «9» указаны соответственно положение шва в пространстве и цифра, обозначающая род сварочного тока.

Например:

Из маркировки видно: тип электрода – Э46, марка – «ЛЭЗМР-3С», диаметры указаны в таблице, сам электрод с толстым покрытием (иначе называется качественным) применяется для сварочных работ в любом положении углеродистых сталей. В нижней части маркировки указано, что электрод с рутилово-целлюлозным покрытием, возможна сварка как переменным током, так и постоянным обратной полярности.

Таблицы различных индексов (позиция «6») для характеристик металла шва или наплавки различных видов сталей указаны ниже:

Данные индексы отражают различные характеристики и свойства шва или наплавления (непосредственно после сварки, без термообработки), такие как ударная вязкость, удлинение или сопротивление разрыву, указанным типом электрода. Информация берется из ГОСТа 9467-75.

Информация берется из ГОСТа 9467-75.

Непокрытые плавящиеся электроды

В настоящее время широко используются электроды без покрытия (или сварочная проволока). Техническими условиями и ГОСТом (2246-70) определены около 80 ее видов. Однако в бытовых нуждах для сварки металлических конструкций из обычного проката или нержавейки используются единицы. Проволока подразделяется на легированную (представлена в ГОСТ 30 марками, содержит до 10% легирующих элементов), низко- (6 типов, с содержанием легирующих добавок до 2,5%) и высоколегированную (41 марка в ГОСТ, содержание легирующих примесей превышает 10%), в зависимости от процента содержания легирующего вещества.

Сварочная проволока обозначается буквами «СВ» в начале маркировки. Затем идет обозначение сотых долей процента углерода, после указывается наименование и процентное содержание легирующего(-их) элементов. Если процентное соотношение не указано явно, то оно находится в пределах от 0.5 до 1%.

Легирующие примеси в составе проволоки обозначаются следующим образом:

Литера | Обозначение в таблице Менделеева (номер) | Элемент |

«А» | N | Азот |

«Б» | Nb | Ниобий |

«В» | W | Вольфрам |

«Г» | Mn | Марганец |

«Д» | Cu | Медь |

«М» | Mo | Молибден |

«С» | Si | Кремний |

«Т» | Ti | Титан |

«Х» | Cr | Хром* |

«Н» | Ni | Никель* |

«Ю» | Al | Алюминий |

«Ф» | V | Ванадий |

«Ц» | Zr | Цирконий |

Также в самом конце маркировки могут присутствовать одна или две буквы «А», что означает высокую и очень высокую степень очистки применяемой стали.

Таким образом, маркировка «Проволока 3 СВ04Х19Н9» означает 3-х миллиметровый плавящийся электрод с содержанием углерода – 0.04%, хрома – 19% и никеля – 9%. Проволока с хромом и никелем в составе (в таблице обозначены звездочкой) используется для сварки легированных сталей, устойчивых к коррозии (нержавейка).

Неплавящиеся электроды

Вольфрамовые

Вольфрамовые электроды предназначены для сварки, резки преимущественно в среде защитных газов, таких как аргон, гелий, азот или их смеси. Помимо вольфрама, электрод может содержать различные примеси, которые повышают его износостойкость. Такой вид электродов обеспечивает высокую устойчивость сварочной дуги и позволяет работать с любыми металлами и сплавами.

Обозначение | Режим сварки | Металл | Цвет | |

Постоянный ток | Переменный ток | |||

Нет | Да | Магний, алюминий, сплавы | Зеленый | |

WT-20 | Да | Нет | Низколегированная сталь, нержавейка, углеродистая сталь | Красный |

WC-20 | Да | Да | Универсальный. | Серый |

WL | Да | Да | Нержавейка, легированная сталь | Золотой |

WL | Да | Да | Нержавейка и ламинированная сталь | Синий |

WY | Да | Нет | Титан, низколегированная сталь, нержавейка, углеродистая сталь, медь | Темно-синий |

WZ | Нет | Да | Алюминий и магний | Белый |

Угольные

На рынке присутствуют также другие виды неплавящихся электродов, в том числе угольные и графитовые. Учитывая, что уголь – мягкий материал, для повышения качества и сохранности покрытия в них применяют омеднение. Они применяются преимущественно для работы с тонкими металлами, а также для поверхностной резки, обработки кромок, строжки и т. д.

д.

Изготавливают несколько видов графитовых или угольных электродов, в том числе круглые, соединяемые (бесконечные, с ниппелем), плоские и полукруглые. Круглые и бесконечные электроды содержат в маркировке диаметр электрода от 3 мм до 25 мм, плоские могут быть представлены квадратными или прямоугольными, с различным сечением. В полукруглых (самые универсальные) указывают размеры плоской стороны, радиус окружности и длину электрода.

Существуют также полые электроды, применяющиеся исключительно для строжки, они выпускаются в основном зарубежными компаниями.

Технические характеристики и расшифровка электродов УОНИ 13/55

Электроды УОНИ 13/55 отлично подходят для дуговой сварки и некоторых деталей из углеродосодержащих и низколегированных металлов при низких температурах. Они прекрасно проявили себя при сварке сложных конструкций, которые требовалось соединить, дабы получить отличный по качеству сварной шов. Рассмотрим подробнее электроды УОНИ 13/55, их технические характеристики и другие параметры.

- Расшифровка наименования

- Технические параметры

- Особенности использования

- Условия хранения и производители

- Прокалка электродов

Расшифровка наименования

Для начала нам нужна расшифровка УОНИ 13/55. Это позволит в дальнейшем рассмотреть особенности работы таких электродов и что они могут дать. Расшифровывается такая аббревиатура следующим образом:

- У — универсальная;

- О — обмазка;

- Н — научного;

- И — института;

Это разработка отечественного института сварки, чье название и номер закрепились в обозначении. Иногда к аббревиатуре дополняется еще одна буква И, что обозначает исследовательский институт. Кстати, именно УОНИИ является правильным наименованием согласно ГОСТу, а вот на пачке может быть и УОНИ 13/55.

Технические параметры

Сварочные электроды УОНИ 13/55, характеристики которых рассматриваются в данном разделе, имеют следующие важные параметры:

- Покрытие — основное;

- Наплавочный коэффициент — 9,5 г/а*ч;

- Производительность устройства — 1,4 кг в час;

- Расход на килограмм наплавленного металла составляет 1,7 кг;

- Временное сопротивление — 540 МПа;

- Предел текучести — 410 МПа;

- Относительное удлинение — 29%;

- Ударная вязкость УОНИ — 260 Дж/см2.

Эти параметры являются основными. Также следует сказать, что химический состав данных электродов достаточно сложный, среди них углерод 0,09%, кремний 0,42% и марганец 0,83%. На сайте производителя можно также узнать варианты диаметров и силы тока при различных пространственных положениях электрода.

Особенности использования

Имеются некоторые нюансы, связанные с применением подобных устройств при сварке. Рассмотрим некоторые из них:

- Для сваривания требуется применять ток обратной полярности;

- Покрытие особое, состоит из карбонатов и фтористых образований, благодаря чему швы не имеют газов и прочих вредных примесей;

- Низкоуглеродистая сталь способствует значительной долговечности шва;

- Отсутствие органических соединений препятствует образованию влаги на устройствах;

- При изготовлении электродов полностью исключается образование различных неровностей, трещин и прочих дефектов.

В результате получается крепкий шов, не подвергающийся старению и потере свойств при изменении температурных режимов. Необходимо контролировать чистоту соединений, ибо появление ржавчины или масел ведет к образованию пор, и соединение в итоге получится плохим.

Необходимо контролировать чистоту соединений, ибо появление ржавчины или масел ведет к образованию пор, и соединение в итоге получится плохим.

Условия хранения и производители

Чтобы изделия смогли сохранить основные свойства, необходимо хранить их в соответствующих помещениях. Относительная влажность на складе постоянно должна находиться на уровне 50%, температура же не выше 14 градусов, что достигается применением кондиционеров. Если условия соблюдаются, то срок годности не имеет ограничения.

Производством сварочных устройств занимаются такие компании, как ЛЭЗ, Спецэлектрод, СЗСМ, Monolit. При покупке необходимо наличие сертификата на соответствие их нормативам. Они выдаются соответствующим органом.

Прокалка электродов

В каждой упаковке должен быть сертификат качества и инструкция, подробно расписывающая процедуру прокалки. Если не соблюдать предписания, то ухудшится как качество сварных изделий, так и качественные характеристики получившегося шва. Процедуру прокаливания нужно проводить перед применением таких устройств. Если же их не использовали в течение 8 часов, то прокалку повторяют снова. Один и тот же электрод необходимо обрабатывать не более 3 раз, а количество времени суммарно не должно быть выше 4 часов.

Процедуру прокаливания нужно проводить перед применением таких устройств. Если же их не использовали в течение 8 часов, то прокалку повторяют снова. Один и тот же электрод необходимо обрабатывать не более 3 раз, а количество времени суммарно не должно быть выше 4 часов.

Для высокого качества прокалки необходимо такие устройства сначала помещать в специальные коробки и только затем — в печи. Диапазон рабочей температуры печей для прокалки составляет от 200 до 300 градусов. Только соблюдение указанных условий позволит сделать работу сварочных изделий долгой и не допускать образования разнообразных дефектов при прокалке.

Мы рассмотрели электроды УОНИ 13/55. Важной особенностью их применения является прокалка. Она позволит сварочному электроду проработать достаточно долгое время и избежать проблем с различными дефектами. При покупке таких устройств необходимо наличие сертификатов, указывающих на соответствие нормативам стандартов и технических условий. Внимательно относитесь к электродам — и они прослужат длительное время. Удачи при приобретении сварочных устройств!

При покупке таких устройств необходимо наличие сертификатов, указывающих на соответствие нормативам стандартов и технических условий. Внимательно относитесь к электродам — и они прослужат длительное время. Удачи при приобретении сварочных устройств!

Электрод декодирования. Какие бывают электроды? Типы и виды электродов

Классификация электродов

Примеры маркировки: Обозначение пространственного положения различных электродов |

Маркировка сварочных электродов

Примеры маркировки:

Обозначение пространственного положения различных электродов

Тип электрода

Для сварки углеродистых и низколегированных сталей, а также легированных повышенной и повышенной прочности маркировка состоит из:

индекс

2

7 Е.

7 индекс, обозначающий величину предела прочности в кгс/мм 2 ;

индекс А указывающий на то, что металл шва обладает повышенными свойствами по пластичности и ударной вязкости.

Для сварки жаропрочных, высоколегированных сталей и для наплавки условное обозначение состоит из:

цифры, следующие за индексом, обозначающие среднее содержание углерода в сотых долях процента;

буквы и цифры, обозначающие содержание химических элементов в процентах. Порядок буквенного обозначения химических элементов определяется уменьшением среднего содержания соответствующих элементов в металле шва. При среднем содержании основного химического элемента менее 1,5 % цифра буквенного обозначения химического элемента не указывается. При среднем содержании кремния в металле шва до 0,8 % и марганца до 1,0 % буквы С и Г не проставляются.

индекс Э. — электрод для ручной дуговой сварки и наплавки;

Обозначение металла

Для сварки углеродистых и низколегированных сталей с пределом прочности на разрыв до 490 МПа (50 кгс/мм 2) применяют 7 типов электродов: Э38, Э42, Э46, Э50, Э42А, Е46А, Е50А. Для сварки углеродистых и низколегированных сталей с пределом прочности от разрыва от 490 МПа (50 кгс/мм 2) до 588 МПа (60 кгс/мм 2) применяют электроды 2-х типов: Э55, Э60. Для сварки легированных сталей повышенной и высокой прочности с пределом прочности на разрыв свыше 588 МПа (60 кгс/мм 2) применяют электроды 5 типов: Э70, Э85, Э100, Э125, Э150.

Для сварки углеродистых и низколегированных сталей с пределом прочности от разрыва от 490 МПа (50 кгс/мм 2) до 588 МПа (60 кгс/мм 2) применяют электроды 2-х типов: Э55, Э60. Для сварки легированных сталей повышенной и высокой прочности с пределом прочности на разрыв свыше 588 МПа (60 кгс/мм 2) применяют электроды 5 типов: Э70, Э85, Э100, Э125, Э150.

Для сварки жаропрочных сталей — 9 видов: Э-09М, Э-09МХ, Э-09Х1М, Э-05Х2М, Э-09Х2М1, Э-09Х1МФ, Э-10Х1МНБФ, Э-10Х3М1БФ, Э10Х5МФ. Для сварки высоколегированных сталей со специальными свойствами — 49 типов: Э-12х13, Э-06х13Н, Э-10х17Т, Э-12х11НМФ, Э-12х11Нмф и др. Для наплавки поверхностных слоев со специальными свойствами — 44 типа: Э -10Г2, 10Г3, Э-12Г4, Э-15Г5, Э-16Г2ХМ, Э-30Г2ХМ и др.

Электрод марки

Каждому типу электрода может соответствовать одна или несколько марок.

Диаметр электрода

Диаметр электрода (мм) соответствует диаметру металлического стержня.

Назначение электрода

Для сварки углеродистых и низколегированных сталей с пределом прочности до 588 МПа (60 кгс/мм 2 ) — маркируется буквой W. ;

;

Для сварки легированных конструкционных сталей с пределом прочности при растяжении свыше 588 МПа (60 кгс/мм 2 ) — маркируется буквой Л. ;

Для сварки жаропрочных сталей — маркируется буквой Т. ;

Для сварки высоколегированных сталей со специальными свойствами — обозначается буквой В ;

Для наплавки поверхностных слоев со специальными свойствами — маркируется буквой Н. .

Коэффициент толщины покрытия

В зависимости от отношения диаметра покрытия электрода Д. к диаметру металлического стержня д. Электроды подразделяются на следующие группы:

с тонким покрытием (D/D≤1,2) — маркируются буквой М. ;

со средним покрытием (1,2 С;

с толстым покрытием (1,45 Д.;

с особо толстым покрытием (Д/Д > 1,8)) — Г. .

Обозначение плавящегося покрытого электрода

Литера Е. — Международное обозначение плавящегося покрытого электрода.

Группа индексов, указывающая на характеристики металла шва или металла свариваемого

Для электродов, применяемых для сварки углеродистых и низколегированных сталей с пределом прочности при растяжении до 588 МПа (60 кгс/мм 2 ).

http://elektrod-3g.ru.

Впервые сварочный электрод появился в 1902 году. С тех пор многое изменилось, появились новые типы и марки . Сварочный электрод является наиболее распространенным материалом. Каждая марка электродов имеет свои особенности.

. Всегда следует помнить, что для каждого вида материала следует подбирать особый электрод.

Наиболее популярные марки электродов, предназначенных для углеродистой и низколегированной стали: Woni-13/NJ/12×13 . Электроды этой марки предназначены для сварки коррозионностойких сталей. Эта модель создана по всем правилам. ГОСТ 9466-75 . Сварка таким электродом происходит на постоянном токе.

Вони 13/55 . Этот сварочный электрод используется для сварки как низколегированных, так и углеродистых сталей. Соответствуют ГОСТ 9466-75 , ГОСТ 9467-75 , ТУ 1272002010558589.

Этот сварочный электрод используется для сварки как низколегированных, так и углеродистых сталей. Соответствуют ГОСТ 9466-75 , ГОСТ 9467-75 , ТУ 1272002010558589.

. Процесс сварки идет как на переменном, так и на постоянном токе обратной полярности.

МР-3С.

. Электрод сварочный данной марки Предназначен для сварки изделий из углеродистой и низколегированной стали . Сварка осуществляется с использованием постоянного и переменного тока.

МП-3Т. Этот электрод предназначен для сварки изделий из углеродистой, низколегированной стали. Сварка может осуществляться как постоянным, так и переменным током. Полярность постоянного тока — обратная. Но для таких электродов есть один нюанс, содержание углерода должно быть не менее 0,25%, а временное сопротивление разрыву не должно превышать 490МП. Такие электроды соответствуют ГОСТ 9466-75, ГОСТ 9467-75.

ОЗС-12. Такие электроды предназначены также для углеродистой и низколегированной стали. Временное сопротивление прорыва 490 МП. Электроды для сварки угля

Временное сопротивление прорыва 490 МП. Электроды для сварки угля

: Микросхема VLC VDP. Самые популярные бренды

вольфрамовые несовместимые электроды соответствующие ГОСТ23949-80 : ЭВЧ ЭВЛ ЭВИ-1 ЭВИ-2 ЭВТ-15 Также существуют специальные электроды для сварки меди и медных сплавов: ОЗБ-2М ОЗБ-3 АНЗ/ОЗМ2 Комсомолец 100 Анз/ОЗМ3 для сварки такого материала, как никель и его сплавы, используют электроды: ОЗЛ-32, Б-56У. Если вы собираетесь работать с такими материалами, как алюминий, и его сплавы, то электроды следует выбирать: Озан-1, Оза-1, Оза-2, Зана-2.

Электроды играют большую роль в процессе сварки. Как правило, сварка с применением электродов будет надежнее, долговечнее, быстрее, экономичнее.

Ни для кого не секрет, что при сварке металла происходит движение электродов. Эти движения часто называют колебательными . Существует множество технологических подходов к осуществлению сварки металлов. Электрод. в процессе сварки, независимо от используемого метода, движение в три разных направления .

в процессе сварки, независимо от используемого метода, движение в три разных направления .

Первый ход называется поступательным, при котором движение идет вдоль оси электрода. В зависимости от скорости плавления поступательное движение поддерживает постоянную длину доуги. , который не должен выходить за пределы 0,5-1,2 диаметра электрода. Длина дуги зависит от марки электродов и условий сварки. Формирование шва ухудшается с уменьшением длины дуги, и возникает вероятность короткого замыкания (сокращенно КЗ). Увеличение дуги является причиной увеличения разбрызгивания металла электрода и снижения качества сварного шва по форме и его свойствам (механическим).

Второе движение

— смещение электрода по оси для формирования шва. Диаметр электрода, ток ( константа или переменная ) и скорость плавления электрода определяют скорость электрода. При отсутствии поперечных смещений электрода шов получается узким (резьбовым), ширина которого примерно равна 1,5 диаметра используемого электрода. Этот шов используется при сварке тонкий металлический лист .

Этот шов используется при сварке тонкий металлический лист .

Последнее перемещение

— смещение электрода по вертикали для регулировки ширины шва и глубины проплавления металла. Эти колебательные движения предполагают высокую квалификацию сварщика и его мастерство, а также определяются характеристиками свариваемого материала, положением и величиной шва. Ширина шва при использовании поперечных колебательных движений колеблется в пределах 1,5-5 диаметров используемого электрода.

Грамотное и технически правильное перемещение электрода – основная задача и условие получения качественного шва при выполнении сварки. Важен определенный способ выполнения колебательных движений электродом, а также рациональность его движения. Для выполнения качественного шва существует несколько распространенных способов , используемых в любых ситуациях, при которых сварщик выполняет движения при сварке . Это движения «елочки» (а), угла (б), «спирального движения» (б), «движения полумесяца» (г). Рис.1

Рис.1

При сварке вертикального углового сварочного шва удобнее всего показать все способы колебательными движениями электрода Кроме того, это очень часто применяемая операция при сварке изделий из проката. При этом мы опустим все вопросы, связанные с разделкой кромок и подготовкой поверхностей перед сваркой.

С применением колебательных движений электрода серповидной или спиральной, вначале снимается полка на кромочном электроде, а после небольшими порциями снимается металл без пропусков и разрывов, сварку рекомендуется выполнять непрерывно. Дальнейшую сварку металла производят постепенно со смещением электрода выше, оставляя готовый сварочный шов. Другая схема колебательного движения при сварке — угловая, предусматривает колебательные движения электрода с помощью попеременного перемещения вверх-вниз, съем металла к кромкам при равномерном движении электрода.

Методика ёлчка «Характеризуется движением электрода вверх, затем вправо После этого по короткой траектории спуска вниз влево. Желательно, чтобы капля металла застывала на каждом отдельном этапе сварки между кромками. После , отошедший электрод перемещают вверх влево и снова опускаются из точки подъема, но теперь вниз вправо.Такими постепенными движениями непрерывными отдельными порциями и выполняется сварочный шов

Желательно, чтобы капля металла застывала на каждом отдельном этапе сварки между кромками. После , отошедший электрод перемещают вверх влево и снова опускаются из точки подъема, но теперь вниз вправо.Такими постепенными движениями непрерывными отдельными порциями и выполняется сварочный шов

Электроды для сварки углеродистых и низколегированных сталей также характеризуются уровнем сварочно-технологических свойств, в т.ч. Возможность сварки во всех пространственных положениях, общий ток, производительность процесса, склонность к образованию пор, а в ряде случаев — содержание водорода в металле шва и склонность сварных соединений к образованию трещин . Перечисленные характеристики, которые необходимо учитывать при выборе конкретной марки электрода, во многом определяются типом покрытия.

Покрытие может быть:

Рутиловое

Основное

Целлюлозное

Смешанное.

Электроды с кислым покрытием.

Основой данного вида покрытия являются оксиды железа, марганца и кремния. Металл шва, выполненный с кислым покрытием электродов, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла и металла шва электроды относятся к типам Э38 и Э42.

Металл шва, выполненный с кислым покрытием электродов, имеет повышенную склонность к образованию горячих трещин. По механическим свойствам металла и металла шва электроды относятся к типам Э38 и Э42.

Самые холодные электроды не склонны к образованию пор при сварке металла с покрытием или ржавчиной, а также удлинению дуги. Сварку можно выполнять постоянным и переменным током.

Электроды с рутиловым покрытием.

Основой покрытия таких электродов является рутиловый концентрат (природный диоксид титана). Металлический шов, выполненный электродами с рутиловым покрытием, соответствует спокойной или полусветящейся стали. Стойкость металла шва против образования трещин у электродов с рутиловым покрытием выше, чем у электродов с кислым покрытием. По механическим свойствам металла шва и сварного соединения большинство рутиловых электродов относятся к электродам Э42 и Э46.

Рутиловые электроды имеют ряд преимуществ по сравнению с другими видами электродов, а именно: обеспечивают стабильное и мощное горение дуги при сварке переменным током, малые потери металла на разбрызгивание, легкое отделение шлаковой корки, отличное формирование шва. Электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

Электроды мало чувствительны к образованию пор при изменении длины дуги, при сварке влажного и ржавого металла и по окисленной поверхности.

К электродам рассматриваемой группы относятся также электроды с ильменитовым покрытием, занимающие промежуточное положение между электродами с кислым и рутиловым покрытиями. В состав покрытия этих электродов в качестве основного компонента входит ильменитовый концентрат (природное соединение диоксидов титана и железа).

Электроды с основным покрытием.

Основу этого вида покрытия составляют карбонаты и фтористые соединения. Металл, залитый электродами с основным покрытием, по химическому составу соответствует спокойной стали. Благодаря низкому содержанию газов, неметаллических включений и вредных примесей металл шва, выполненный этими электродами, отличается высокими показателями пластичности и ударной вязкости при нормальной и пониженной температурах, а также обладает повышенной стойкостью к образованию горячие трещины. По механическим свойствам металла шва и сварных соединений основные покрытые электроды относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

По механическим свойствам металла шва и сварных соединений основные покрытые электроды относятся к электродам типа Э42А, Э46А, Э50А, Э55 и Э60.

При этом по технологическим характеристикам электроды с основным покрытием уступают другим видам электродов. Они очень чувствительны к образованию пор при наличии окалины, ржавчины и масел на кромках свариваемых деталей, а также при увлажнении покрытия и удлинении дуги. Сварку, как правило, производят постоянным током обратной полярности. Перед сваркой электроды должны быть рассчитаны на высокие температуры (250-420 0 С).

Электроды с целлюлозным покрытием.

Покрытие этого вида содержит большое количество (до 50%) органических компонентов, как правило, целлюлозы. Металл, снятый целлюлозными электродами, по химическому составу соответствует полудевальной или спокойной стали. В то же время в нем содержится повышенное количество водорода. По механическим свойствам металла шва и свариваемых соединений электроды с целлюлозным покрытием соответствуют электродам Э42, Э46 и Э50. Для целлюлозных электродов характерно формирование равномерного обратного валика шва, односторонняя сварка массы, возможность сварки вертикальных швов способом вниз.

Для целлюлозных электродов характерно формирование равномерного обратного валика шва, односторонняя сварка массы, возможность сварки вертикальных швов способом вниз.

Все описанные выше электроды, предназначенные для сварки углеродистых и низколегированных сталей, с любым типом покрытия, должны соответствовать требованиям ГОСТ 9466-75 и ГОСТ 9467-75, а также требованиям технических условий на электроды.

В технических условиях могут содержаться дополнительные требования, необходимые для более эффективного технологического процесса и/или получения сварных соединений с особыми характеристиками и повышенной эксплуатационной надежностью.

Маркировка сварочных электродов содержит всю необходимую информацию о них – начиная от завода-изготовителя и заканчивая составом. Вы можете идеально подобрать материал для работы в определенных условиях с конкретными металлами и сплавами, просто осмотрев знаки, нанесенные на упаковку, даже не открывая ее.

1 Основное назначение и состав электродов

Электрод представляет собой металлический или неметаллический стержень, обеспечивающий подвод тока к изделию. Поэтому обязательным требованием к материалу, из которого состоят эти элементы, является хорошая электропроводность. Для их изготовления в основном применяют проволоки из сплавов разной степени легирования.

Поэтому обязательным требованием к материалу, из которого состоят эти элементы, является хорошая электропроводность. Для их изготовления в основном применяют проволоки из сплавов разной степени легирования.

Кроме того, необходимые свойства достигаются за счет покрытия. Он обеспечивает надежную защиту от газов, таких как азот и кислород, способствует стабильному горению дуги и даже удаляет все вредные примеси, находящиеся в расплавленном металле. Также благодаря покрытию этот металл или сплав насыщается необходимыми легирующими элементами.

В целом для достижения всех вышеперечисленных свойств покрытие должно иметь в своем составе следующие компоненты. Благодаря шлакообразующим веществам (каолин, марганцевая руда, мел, титановый концентрат, мрамор, кварцевый песок и др.) обеспечивается надежная защита от негативного воздействия азота и кислорода, что может привести к окислению. А для удаления кислорода из уже расплавленного металла применяют ферросплавы титана, марганца, алюминия и кремния, которые относятся к группе раскислителей.

Защитная газовая среда создает специальные газообразующие компоненты, к ним относятся древесная мука и декстрин. Чтобы шов имел достойные характеристики (износостойкость, не было коррозии и т.д.), им потребуются еще и специальные легирующие добавки. Их очень много, мы перечислим только основные: хром, титан, никель, опять же марганец и ванадий. Калий с натрием и кальцием относятся к стабилизирующей группе, способствующей ионизации сварочной дуги. Чтобы все компоненты покрытия, а также электродный стержень были надежно связаны друг с другом, соответственно эту роль выполняют связующие, в основном силикатный клей.

2 Маркировка электродов и требования к ним

Итак, электроды делятся на плавящиеся и неудобные. К первому типу относятся стальные, медные, чугунные и бронзовые изделия, имеющие дополнительное покрытие. Существуют также плавящиеся элементы без покрытия, но они в основном используются только в качестве проволоки для использования защитных газов. Непревзойденными являются вольфрамовые, алармированные и лантансодержащие.

Непревзойденными являются вольфрамовые, алармированные и лантансодержащие.

Кроме того, их разделяют и по типу покрытия. Если в маркировке сварочных электродов присутствует буква А, то покрытие закисшее, и данный продукт не рекомендуется использовать для работы со сталями, имеющими повышенное содержание углерода и серы. Что же касается пространственного положения, то оно допускается любое, кроме вертикального, когда электрод берут сверху вниз. К дефектам можно отнести чрезмерное разбрызгивание и возможность растрескивания шва.