Расшифровка марки меди: Марки меди – ГОСТ 859-2001, характеристики, расшифровка

Содержание

Латунь Л96 — расшифровка, характеристики, применение

- Л96

- Л90

- Л85

- Л80

- Л70

- Л68

- Л63

- Л60

- ЛС63-3

- ЛС59-1

- ЛО70-1

- ЛО62-1

- ЛА77-2

- ЛАЖ60-1-1

- ЛЖМц59-1-1

- ЛМц58-2

- ЛЦ40С

- ЛЦ40Сд

- ЛЦ16К4

- ЛЦ23А6Ж3Мц2

Марка латуни — Л96

Стандарт — ГОСТ 15527

Медно-цинковые сплавы (латуни) маркируют буквой Л, число 96 — указывает содержание меди в латуни примерно 96%, остальное — цинк. Латунь простая (двойная), обрабатываемая давлением. Латуни, содержащие более 90% меди, называются томпак.

Особенностью латуни Л96 является её высокая пластичность, повышенная теплопроводность, коррозионная устойчивость и отсутствие склонности к коррозионному растрескиванию.

Латунь Л96 по своим технологическим свойствам очень близка к чистой меди. Она обладает достаточно высокими механическими и литейными свойствами и хорошо обрабатывается давлением, как в горячем, так и в холодном состоянии.

Из латуни Л96 изготовляют листы и ленты для плакировки, полосы, прутки, проволоку для деталей в электротехнике, трубы гофрированные, радиаторные трубки, капиллярные и конденсаторные трубки, медали и значки.

| Основные химические элементы, % | Примеси, %, не более | ||||||

|---|---|---|---|---|---|---|---|

| Cu — медь | Zn — цинк | Pb — свинец | Fe — железо | Sb — сурьма | Bi — висмут | P — фосфор | Прочие элементы |

| 95-97 | Остальное | 0,03 | 0,1 | 0,005 | 0,002 | 0,01 | 0,2 |

| Технологические свойства | |

|---|---|

| Температура литья, °С | 1160-1200 |

| Температура горячей деформации, °С | 775-850 |

| Температура начала рекристаллизации, °С | 300 |

| Температура полного отжига, °С | 450-600 |

| Температура отжига для уменьшения остаточных напряжений, °С | 300 |

| Обрабатываемость резанием, % | 20 |

| Физические свойства | |

|---|---|

| Температура ликвидус, °С | 1070 |

| Температура солидус, °С | 1055 |

| Плотность ρn, кг/м3 | 8850 |

| Теплопроводность λ, Вт/(м*К) | 245 |

| Удельная теплоемкость c, Дж/(кг*К) | 389 |

| Коэффициент линейного расширения α*106, K-1 | 17,0 |

| Удельное электросопротивление при температуре 20 °С, ρ, мкОм*м | 0,038 |

| Удельное электросопротивление при температуре 1100 °С, ρ, мкОм*м | 0,24 |

| Механические свойства | Мягкое состояние | Твердое состояние |

|---|---|---|

| Временное сопротивление Ϭв, МПа | 240 | 400 |

| Предел текучести Ϭ0,2, МПа | 63 | 390 |

| Относительное удлинение δ, % | 52 | 2 |

| Твердость по Бриннелю, HB | 50 | 130 |

| Модуль нормальной упругости E, ГПа | — | 114 |

| Ударная вязкость KCU, МДж/м2 | — | 2,2 |

Сплав меди жаропрочный в России

- МК

- БрЦр0.

7

7 - БрЦр0.4

- БрЦр0.3

- БрЦр0.2

- БрХЦр

- БрХНб

- БрХВЦр

- БрХ

- БрНХК2.5-0.7-0.6

- БрНХК

- БрНБТ

- БрМг0.8

- БрМг0.5

- БрМг0.3

- БрМВТ

- БрКд1

- БрКБ2.5-0.5

- МКБ

ГК МеталлЭнергоХолдинг реализует сплавы меди жаропрочные на выгодных условиях — продукция соответствует стандартам качества, доставка осуществляется во все российские регионы, скидки на оптовые партии, отсрочка оплаты для постоянных клиентов. Чтобы сделать заявку или получить бесплатную консультацию, обратитесь к нашему менеджеру.

Описание

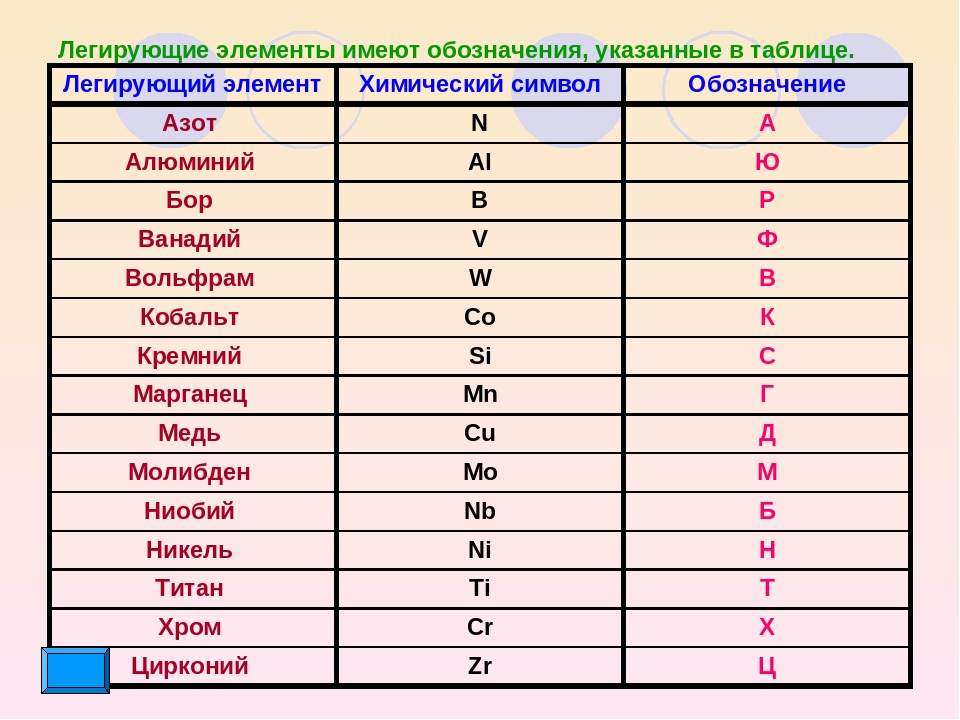

Предлагаем купить металлопрокат из сплавов Сu, легированных различными элементами. В маркировке сплавов проставляются буквы Бp, после которых с помощью заглавных букв указываются легирующие компоненты. Цифры указывают содержание легирующего элемента в процентах. Сплавы идут на реализацию после дополнительной обработки — отжига, закалки, обжатия (от 10% до 60% и более).

Металлопрокат и изделия и жаропрочных сплавов обладают способностью выдерживать серьезные механические нагрузки при воздействии высоких температур в течение длительного времени. Свойства жарочных сплавов позволяют конструировать и изготавливать конструкции, детали машин и механизмов, рассчитанных на длительную эксплуатацию в нагруженном состоянии при t +З00+500C.

Таблица. Марки, механические свойства и применение жаропрочной меди.

Mаpка | t pаб. сpеды | Bpеменн. сопpотивл., MПa | Относит. удлинение, % | Применение |

БрKБ2,5-0,5 | — | — | — | применяется для производства электродов, применяемых для рельефной сварки и сварки изделий и конструкций из толстолистовой стали |

БpKд1 | +500C +З00C | 1З7-З04 | 5-14 | сплав используется в производстве металлоизделий, к электропроводности и жаропрочности которых предъявляются повышенные требования |

БpMBT | +500C +З00C | 49З-676 | — | — |

БpMг0,З | — | 49З | — | жаропрочный сплав, легированный магнием, используется в производстве деталей, обладающих повышенными показателями электропроводности и термостойкости |

БpMг0,5 | — | 25З | З0 | основная сфера применения — производство контактных колец, пластин коллекторов, кабельно-проводниковой продукции |

БpMг0,8 | дефоpм. | 255 | З0 | |

БpHБT | — | 85З | — | сплав, легированный никелем, титаном и бериллием, используется для изготовления комплектующих и запасных частей оборудования сварки встык, а также для производства электродов, применяемых для сварки деталей из кислотостойких, теплостойких и жаропрочных сплавов |

БpHXK | +500C +З00C | 47З-650 | З-7 | сплав, в состав которого входят никель, хром, кобальт, используется для производства элементов трубосварочных станков, электродов, теплообменного оборудования, выпарных устройств, элементов крепежа, инструментов |

БpHXK2,5-0,7-0,6 | — | — | — | из сплава жаропрочной меди производятся формирующие и электродные кольца трубоэлектросварочных станов |

БpX | +500C +З00C | 274-З6З | 4-11 | сплав, легированный хромом, служит в качестве материала для изготовления теплообменного оборудования, производства электродов, применяемых для контактной сварки деталей и конструкций из углеродистых сталей |

БpXBЦp | +500C +З00C | З60-452 | 12-14 | сплав, в состав которого входит хром, цирконий, вольфрам, служит материалом для производства сварочных электродов |

БpXHб | — | — | — | жаропрочная медь, легированная хромом и ниобием, используется в качестве присадочного материала при проведении сварочных работ, а также в производстве проводов и электрокабелей |

БpXЦp | +500C +З00C | 29З-З82 | — | хромо-циркониевый сплав применяетися в производстве электродов для контактной точечной и шовной сварки деталей из углеродистых марок стали |

БpЦp0,2 | — | — | — | металлопрокат из сплавов, содержащих от 0,2% до 0,7% циркония, применяется в производстве элементов высоконагруженных и высокоскоростных двигателей, изготовлении элементов радиотехнического оборудования |

БpЦp0,З | — | — | — | |

БpЦp0,7 | — | 410 | — | |

MK | — | 4З0 | — | сплав, легированный кобальтом, используется в производстве сварочных электродов для сварки металлоизделий из легких сплавов, изготовлении деталей коллекторов электрооборудования |

MKБ | +500C +З00C | 41З-617 | — | — |

Как оформить заказ

Сделать заказ на поставку жаропрочных сплавов меди можно одним из следующих способов:

● позвоните по телефону, указанному на сайте;

● отправьте заявку электронной почтой;

● напишите нам в Instagram.

Наш специалист свяжется с вами в самое ближайшее время для уточнения деталей заказа, расскажет о скидках и выгодных предложениях, подробно ответит на все возникшие вопросы.

| Краткие обозначения: | ||||

| σв | — временное сопротивление разрыву (предел прочности при растяжении), МПа | ε | — относительная осадка при появлении первой трещины, % | |

| σ0,05 | — предел упругости, МПа | Jк | — предел прочности при кручении, максимальное касательное напряжение, МПа | |

| σ0,2 | — предел текучести условный, МПа | σизг | — предел прочности при изгибе, МПа | |

| δ5,δ4,δ10 | — относительное удлинение после разрыва, % | σ-1 | — предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа | |

| σсж0,05 и σсж | — предел текучести при сжатии, МПа | J-1 | — предел выносливости при испытание на кручение с симметричным циклом нагружения, МПа | |

| ν | — относительный сдвиг, % | n | — количество циклов нагружения | |

| sв | — предел кратковременной прочности, МПа | R и ρ | — удельное электросопротивление, Ом·м | |

| ψ | — относительное сужение, % | E | — модуль упругости нормальный, ГПа | |

| KCU и KCV | — ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2 | T | — температура, при которой получены свойства, Град | |

| sT | — предел пропорциональности (предел текучести для остаточной деформации), МПа | l и λ | — коэффициент теплопроводности (теплоемкость материала), Вт/(м·°С) | |

| HB | — твердость по Бринеллю | C | — удельная теплоемкость материала (диапазон 20o — T ), [Дж/(кг·град)] | |

| HV | — твердость по Виккерсу | pn и r | — плотность кг/м3 | |

| HRCэ | — твердость по Роквеллу, шкала С | а | — коэффициент температурного (линейного) расширения (диапазон 20o — T ), 1/°С | |

| HRB | — твердость по Роквеллу, шкала В | σtТ | — предел длительной прочности, МПа | |

| HSD | — твердость по Шору | G | — модуль упругости при сдвиге кручением, ГПа | |

- Алюминий+

- Алюминиевый антифрикционный сплав

- Алюминиевый деформируемый сплав

- Алюминий для раскисления

- Алюминий литейный

- Алюминий первичный

- Алюминий технический

- Баббиты+

- Кальциевые баббиты

- Оловянные баббиты

- Свинцовые баббиты

- Бронза+

- Бронза безоловянная литейная

- Бронза безоловянная, обрабатываемая давлением

- Бронза оловянная литейная

- Бронза оловянная литейная в чушках

- Бронза оловянная, обрабатываемая давлением

- Вольфрам+

- Вольфрамокобальтовые сплавы

- Латунь+

- Латунь литейная

- Латунь литейная в чушках

- Латунь, обрабатываемая давлением

- Магний+

- Магниево — литиевый сверхлегкий сплав

- Магниевый деформируемый сплав

- Магниевый литейный сплав

- Магниевый сплав с особыми свойствами

- Магний первичный

- Медь+

- Медно-никелевый сплав

- Медь

- Сплав меди жаропрочный

- Сплав медно-фосфористый

- Никель+

- Никелевый низколегированный сплав

- Никелевый сплав

- Никель первичный

- Никель полуфабрикатный

- Олово+

- Олово

- Оловянные баббиты

- Свинец+

- Кальциевые баббиты

- Припои бессурьмянистые оловянно-свинцовые

- Припои малосурьмянистые оловянно-свинцовые

- Припои сурьмянистые оловянно-свинцовые

- Свинец

- Свинцовые баббиты

- Сталь для отливок (литейная сталь)+

- Сталь для отливок обыкновенная

- Сталь для отливок с особыми свойствами

- Сталь жаропрочная+

- Сплав жаропрочный

- Сталь жаропрочная высоколегированная

- Сталь жаропрочная низколегированная

- Сталь жаропрочная релаксационностойкая

- Сталь инструментальная+

- Инструментальная быстрорежущая сталь

- Инструментальная валковая сталь

- Инструментальная легированная сталь

- Инструментальная углеродистая сталь

- Инструментальная штамповая сталь

- Сталь конструкционная+

- Сталь конструкционная высокопрочная высоколегированная(в том числе мартенситно-стареющие)

- Сталь конструкционная криогенная

- Сталь конструкционная легированная

- Сталь конструкционная низколегированная для сварных конструкций

- Сталь конструкционная повышенной обрабатываемости

- Сталь конструкционная подшипниковая

- Сталь конструкционная рессорно-пружинная

- Сталь конструкционная углеродистая качественная

- Сталь конструкционная углеродистая обыкновенного качества

- Сталь нержавеющая (коррозионно-стойкая)+

- Сплав нержавеющий (коррозионно-стойкий)

- Сталь нержавеющая (коррозионно-стойкая жаропрочная)

- Сталь нержавеющая (коррозионно-стойкая обыкновенная)

- Сталь специального назначения+

- Сталь для строительных конструкций

- Сталь для судостроения

- Сталь рельсовая

- Сталь электротехническая+

- Сталь электротехническая нелегированная

- Сталь электротехническая сернистая

- Стальной сплав прецизионный+

- Сплав прецизионный магнитно-мягкий

- Сплав прецизионный магнитно-твердый

- Сплав прецизионный с высоким электрическим сопротивлением

- Сплав прецизионный с заданным ТКЛР

- Сплав прецизионный с заданными свойствами упругости

- Сплав прецизионный, составляющие термобиметаллов

- Титан+

- Титан технический

- Титановая губка

- Титановый деформируемый сплав

- Титановый литейный сплав

- Цинк+

- Цинк первичный

- Цинковый антифрикционный сплав

- Цинковый деформируемый сплав

- Цинковый литейный сплав

- Чугун+

- Чугун антифрикционный

- Чугун высоколегированный

- Чугун высоконикелевый

- Чугун ковкий

- Чугун литейный

- Чугун низколегированный

- Чугун передельный

- Чугун с вермикулярным графитом для отливок

- Чугун с шаровидным графитом

- Чугун серый

Расшифровка обработки полезных ископаемых от Lobo Tiggre – MiningIR

Добыча металлов или других полезных материалов из горных пород, в которых мы их находим, часто бывает сложной и трудной задачей.

Сложно = Дорого.

Почти любой металл можно получить практически из любой породы, если применить к ней достаточное количество кислоты, тепла и давления. Но чем больше вы делаете, тем больше это стоит.

Ключом к получению прибыли шахтером является поиск дешевых способов извлечения полезных ископаемых из руд.

Как это сделать, зависит от химических и физических характеристик извлекаемых минералов и породы, из которой они извлекаются. Я уверен, что вас не удивит, если я скажу, что это сильно варьируется от минерала к минералу и от породы к породе. Если вы читаете это, то, вероятно, именно потому, что существует такое разнообразие процессов, реагентов, типов оборудования и других соображений. Попытка разобрать все это в пресс-релизах компании может привести в замешательство.

Такая сложная тема заслуживает книги, которую, честно говоря, я не умею писать. Тем не менее, определения и соображения, приведенные в этой памятке, могут помочь вам разобраться в том, что говорят или пытаются скрыть горнодобывающие компании в соответствующих пресс-релизах.

От самого простого (как правило, самого дешевого) до самого сложного (как правило, самого дорогого), вот мой взгляд на основные виды переработки полезных ископаемых.

Гравитационное отделение

Гравитационное разделение — это термин, который охватывает несколько видов механического отделения металла от вмещающей породы. Поскольку большинство металлов являются реакционноспособными и встречаются в сочетаниях оксидов или сульфидов, это в основном используется для золота, которое является нереакционноспособным и чаще встречается в чистом металлическом виде. Дело в том, что золото намного тяжелее большинства камней. Таким образом, если вы раздробите руду и выльете полученный результат в воду различными способами, вы сможете извлечь много золота, не прибегая к другим химикатам. Иногда требуется очень небольшое дробление. В других случаях также требуется больше дробления и некоторого (дорогостоящего) измельчения. Обычное оборудование включает вибрационные столы, водяные спирали и концентраторы типа сокола. Дноуглубление рек и тому подобное для золота также является формой гравитационной обработки. По сути, это промывка золота в промышленных масштабах.

Дноуглубление рек и тому подобное для золота также является формой гравитационной обработки. По сути, это промывка золота в промышленных масштабах.

Эта простая, относительно щадящая форма обработки упрощает получение разрешений (нет страшного цианида), но извлечение, как правило, ниже. Я слышал о небольших рудниках с высоким содержанием золота, извлекающих до 80% самотеком. Обычно она намного ниже. Крупные шахты с высоким содержанием золота могут извлекать 40–60% гравитации. Это здорово, потому что это означает, что гораздо меньше материала нужно обрабатывать более интенсивными средствами. Но такое извлечение только под действием гравитации означало бы, что большая часть золота не извлечена. (Вот почему некоторые горняки сегодня могут зарабатывать деньги, перерабатывая отвалы и хвосты, оставленные менее эффективными горняками в предыдущие века.)

Многие крупные операции по добыче золота и серебра вообще не имеют гравитационных цепей, или это лишь второстепенный компонент обработки. Там, где его можно добавить, это вообще плюс.

Там, где его можно добавить, это вообще плюс.

На что следует обратить внимание:

- Низкий коэффициент извлечения в проектах, нацеленных на использование только гравитации.

- Высокие затраты на дробление и измельчение могут сделать это дороже, чем обычно.

- Аллювиальные («россыпь» = дноуглубительные работы/размыв) операции, которые могут показывать хорошее самоизвлечение, но их трудно определить и которые производят непостоянно.

Кучное выщелачивание

Кучное выщелачивание вообще не пропускает руду через обогатительную фабрику. Вместо этого руда укладывается на подушку с толстой пластиковой подкладкой и сбрызгивается каким-либо раствором реагента, растворяющего металл. Раствор стекает со дна и собирается в пруду с «содержащим раствором». Затем металл извлекают на относительно небольшом заводе, как правило, электролизом с последующей разливкой слитков или слитков сплава Доре из доменной печи.

В лучшем случае металл так легко извлекается из породы, что его можно просто взорвать и уложить на площадке выщелачивания без дробления или измельчения. Это называется оперативной обработкой (ROM). (Получить высокое восстановление с обработкой ПЗУ — это очень хорошо.) Даже скромное восстановление в 60–70 % может хорошо окупиться при недорогой операции ПЗУ.

Это называется оперативной обработкой (ROM). (Получить высокое восстановление с обработкой ПЗУ — это очень хорошо.) Даже скромное восстановление в 60–70 % может хорошо окупиться при недорогой операции ПЗУ.

Следующим лучшим вариантом будет кучное выщелачивание с небольшим дроблением, но без измельчения. Измельчение является гораздо более энергозатратным и требует использования мельничных шаров (стальные шары, которые помещаются в мельницу для облегчения измельчения породы) и футеровки.

Некоторые операции кучного выщелачивания требуют некоторого измельчения, но руды, требующие интенсивного измельчения, часто подвергаются более интенсивной переработке (см. ниже), а не кучному выщелачиванию.

Для кучного выщелачивания золота используется раствор цианида. Другие металлы, такие как медь, выщелачивают серной кислотой. Я никогда не слышал об операции кучного выщелачивания титана, но я полагаю, что теоретически любую металлическую руду можно подвергнуть кучному выщелачиванию с помощью правильного раствора кислоты.

Вещи, на которые следует обратить внимание, включают:

- Углеродистый материал в золотых рудах (часто выглядит черным в керне или стенке карьера) может мешать выщелачиванию.

- Немного меди в месторождении золота может помешать извлечению выщелачиванием.

- Немного золота в месторождении меди может помешать извлечению выщелачиванием. То же самое и с любым другим металлом: кислота «любит» его больше, чем медь.

- Интенсивное использование расходных материалов (цианид, кислота, известь и т. д.) может привести к увеличению затрат.

- Некоторым рудам требуется цемент для правильной укладки или агломерация для правильного выщелачивания. Это расход, за которым нужно следить.

Подземное выщелачивание

Метод добычи, который может быть даже дешевле, чем кучное выщелачивание, — это подземное выщелачивание, или «добыча раствором». Это включает в себя оставление руды прямо там, где она находится в земле, и бурение отверстий для прокачки через нее кислоты или других реагентов. Это растворяет металлы на месте (на месте), вынося на поверхность только насыщенный раствор, из которого содержащиеся металлы можно извлечь различными способами.

Это растворяет металлы на месте (на месте), вынося на поверхность только насыщенный раствор, из которого содержащиеся металлы можно извлечь различными способами.

Очевидно, что это значительно экономит капитальные и эксплуатационные расходы, но не все руды поддаются такой обработке. Нужна хорошая пористость и другие физико-химические характеристики. Но там, где это работает, это может быть самый дешевый способ добычи урана, меди или любого растворимого минерала.

На что следует обратить внимание:

- Разбавляющие реагенты с высоким потоком воды.

- Местное население боится закачивать кислоту через землю.

- Неожиданные химические взаимодействия, препятствующие ожидаемому растворению металлов.

- Неожиданные минералы, которые забивают насосные скважины.

Резервуарное выщелачивание

Если руду нельзя кучно выщелачивать, иногда ее можно измельчить и выщелачивать в баке с соответствующими реагентами. Существует несколько форм этого процесса, в том числе выщелачивание угля (CIL) и выщелачивание угля в пульпе (CIP) для золота и выщелачивание с перемешиванием для меди. Я не буду вдаваться в подробности, но важно помнить, что это связано с затратами на дробление и измельчение, и это делается в резервуаре, а не на площадке для выщелачивания. В результате получается какая-то конечная богатая металлом жидкость, которая идет на окончательную обработку (хотя в редких случаях загруженный углерод поставляется как конечный продукт).

Существует несколько форм этого процесса, в том числе выщелачивание угля (CIL) и выщелачивание угля в пульпе (CIP) для золота и выщелачивание с перемешиванием для меди. Я не буду вдаваться в подробности, но важно помнить, что это связано с затратами на дробление и измельчение, и это делается в резервуаре, а не на площадке для выщелачивания. В результате получается какая-то конечная богатая металлом жидкость, которая идет на окончательную обработку (хотя в редких случаях загруженный углерод поставляется как конечный продукт).

Как видно из названий процессов, углерод любит золото, растворенное в цианиде. Вот почему углеродистый материал в руде может быть такой проблемой.

На что следует обратить внимание:

- Если горная порода/руда очень твердая, для ее измельчения требуется больше энергии, а шары мельницы и футеровка расходуются быстрее. Следите за высоким индексом работы по облигациям на этом фронте.

- Высокий расход реагентов увеличивает затраты.

- Выщелачивающие площадки могут покрывать акры.

Резервуары для выщелачивания намного меньше (и чем они больше, тем дороже они стоят), поэтому для оплаты резервуарного выщелачивания обычно требуется руда более высокого качества, чем кучное выщелачивание.

Резервуары для выщелачивания намного меньше (и чем они больше, тем дороже они стоят), поэтому для оплаты резервуарного выщелачивания обычно требуется руда более высокого качества, чем кучное выщелачивание.

Флотация

Я рассматриваю флотацию как шаг вперед по сравнению с кучным, а не резервуарным выщелачиванием. Здесь тоже происходит дробление и измельчение, но пылевидная руда помещается в специальные ячейки с реагентами (в основном мылом) и насадками, которые пускают пузыри в смеси.

Процесс флотации

Звучит безумно?

Я могу представить себе какого-нибудь старого шахтера 150 лет назад, который отмокает после долгого и тяжелого дня и замечает металлические частицы, прилипшие к мыльным пузырям в его ванне. Я не знаю, как на самом деле был открыт этот процесс, просто сульфиды металлов прилипают к мыльным пузырям — и вы можете контролировать, какие именно сульфиды, используя различные виды «мыла».

Обратите внимание, что это не работает для оксидных руд, которые обычно выщелачиваются. А вот различные сульфиды неплохо плавают на правильных пузырьках. Затем их можно механически соскоблить с верхней части ячейки, в то время как добавляется больше измельченной руды и всплывает больше сульфидов. Концентрированные таким образом сульфиды сгущают и сушат. Обычно они продаются в таком виде: сыпучий сульфидный концентрат. Этот «кон», как его называют, выглядит как темный блестящий песок. Его продают плавильному заводу для окончательной переработки.

А вот различные сульфиды неплохо плавают на правильных пузырьках. Затем их можно механически соскоблить с верхней части ячейки, в то время как добавляется больше измельченной руды и всплывает больше сульфидов. Концентрированные таким образом сульфиды сгущают и сушат. Обычно они продаются в таком виде: сыпучий сульфидный концентрат. Этот «кон», как его называют, выглядит как темный блестящий песок. Его продают плавильному заводу для окончательной переработки.

Можно последовательно флотировать рудный шлам, чтобы извлечь, скажем, сначала богатые серебром сульфиды свинца (галенит), а затем богатые золотом сульфиды меди (халькопирит). Или наоборот, в зависимости от приоритетов. Золото часто встречается с пиритом (сульфидом железа, также известным как «золото дураков»), поэтому я видел шахты, где конечным продуктом является концентрат золота дураков. В других случаях пирит бесплоден и просто мешает. Подбирая правильную смесь во флотационных камерах, вы можете подавить пирит и флотировать галенит, халькопирит, сфалерит (сульфид цинка) или что угодно.

Обратите внимание, что при флотации не используются цианид или даже кислоты. Это относительно безопасная и легкая форма обработки, но в конце вы получаете концентрат вместо металлических слитков.

Вещи, на которые следует обращать внимание, включают:

- Присутствие вредных элементов («неприятностей»), таких как ртуть и мышьяк, в кон.

- Высокий индекс работы облигаций.

- Низкая степень извлечения.

- Высокая стоимость реагента.

- Загрязнение бесплодных минералов (таких как простой пирит) в кон.

Обжиг

Иногда вы получаете руду, которая просто не выщелачивается, не всплывает или вообще не выходит из породы без более интенсивной обработки. Это включает, но не ограничивается, «упорные» руды, в которых желаемый минерал связан или инкапсулирован в бесполезных или неприятных минералах. Часто с этим можно справиться, обжигая руду (иногда в автоклаве, что создает дополнительное давление) или с помощью такого устройства, которое превращает ее в оксид, который можно выщелачивать.

Это проверенная и надежная технология, которая хорошо работает уже более века. (Мне сказали, что первые экологические протесты в мире были еще в 1800-х годах в ответ на то, что первоначальная шахта Rio Tinto на юге Испании использовала гигантские костры длиной в несколько километров для обжига руды мегатоннами.) Главный недостаток обжига заключается в том, что он требует специальное (дорогое) оборудование и потребляет огромное количество энергии. Другими словами, он добавляет как капитальные затраты проекта (капитальные затраты), так и операционные расходы (эксплуатационные расходы).

На что следует обратить внимание:

- Капитальные затраты, эксплуатационные расходы и окупаемость инвестиций.

- Жесткие руды, плохо извлекаемые, несмотря на обжиг.

- Удаленные проекты вдали от дешевых источников энергии.

BIOX

Иногда вы получаете трудную сульфидную руду, но обжиг не работает или слишком дорог. Еще можно перевести его в оксидную форму с помощью специальных бактерий. Полученный оксид обычно затем выщелачивают в резервуарах. Эта обработка биоокислением (BIOX) намного дешевле, чем обжиг, но не все сульфидные руды поддаются обработке. Обратите внимание, что BIOX — это запатентованный процесс, зарегистрированный под торговой маркой.

Полученный оксид обычно затем выщелачивают в резервуарах. Эта обработка биоокислением (BIOX) намного дешевле, чем обжиг, но не все сульфидные руды поддаются обработке. Обратите внимание, что BIOX — это запатентованный процесс, зарегистрированный под торговой маркой.

Ключевым моментом является то, что жуки, выполняющие работу, должны оставаться довольными. Их процесс является экзотермическим (выделяет тепло), что отлично подходит для прохладного климата, но может потребовать денег для охлаждения в жарком климате.

В наши дни это хорошо зарекомендовавшая себя технология, но она является новой по сравнению с флотацией или обжигом, и это заставляет некоторых инвесторов нервничать. На мой взгляд, если сделано хорошо, то все в порядке. Но это нужно сделать хорошо, и для этого я хотел бы видеть опытные команды и подрядчиков.

Наконец, хотя это дешевле, чем обжиг, это не так дешево, как флотация или выщелачивание.

Вещи, на которые следует обратить внимание, включают:

- Осложнения, поддерживающие жизнедеятельность и продуктивность бактерий.

- Вопросы капитальных/эксплуатационных расходов.

Другие общие соображения

Более общие моменты, на которые следует обратить внимание в пресс-релизах о результатах металлургических испытаний и планах горных работ, включают:

- Как уже говорилось в моей шпаргалке по эквивалентности, полиметаллические руды сложны. Очень редко можно получить высокие извлечения всего металла в рудах, содержащих более двух. Даже в месторождениях, содержащих только золото и серебро, извлечение серебра обычно ниже, чем золота.

- Редкоземельные элементы (РЗЭ) в основном представляют собой l’enfant ужасно полиметаллических руд. Обычно они представляют собой сложную группу многих оксидов металлов, которые требуют интенсивного кислотного выщелачивания и подвержены случайным проблемам, таким как шламовое обрастание. Даже полное технико-экономическое обоснование не гарантирует, что РЗЭ будут извлечены, как заявлено. После десятилетий наблюдения за трудностями проектов РЗЭ мой печальный вывод состоит в том, что вы никогда не знаете, что получите, пока не построите завод, не протолкнете через него кучу грязи, богатой РЗЭ, и не увидите, что получится.

- Обычно вместо золота используется углерод, но другие факторы могут препятствовать извлечению металлов из резервуара продуктивного раствора при кучном выщелачивании. Мы называем это ограблением беременных. Остерегаться.

- Как указано выше, твердость породы является огромным фактором затрат, когда речь идет о измельчении. Следите за высоким индексом работы по облигациям как фактором стоимости.

- Удаленность вообще все удорожает, но чем интенсивнее требуется переработка руды, тем тяжелее последствия от удаленности от электричества, воды, дорог для доставки реагентов и т. д.

- Высота похожа на удаленность, но на стероидах. На высоте все дороже. Простое дыхание является рутиной для рабочих, что делает их менее эффективными. То же самое касается насосов, генераторов и т. д. В идеале руду, находящуюся высоко в горах, можно транспортировать вниз, туда, где переработка дешевле и эффективнее. (Иногда при этом даже вырабатывается электричество.

)

)

- Вода играет ключевую роль во всех этих процессах, но в операциях кучного выщелачивания она используется в больших количествах. Остерегайтесь планов кучного выщелачивания в пустынях. Убедитесь, что компания обеспечивает достаточное количество прав на воду в начале процесса. Недостаточно воды = нет шахты. Так просто.

В заключение

Хочу подчеркнуть, что я не металлург. Эту шпаргалку следует рассматривать как альфу, а не как омегу того, что следует учитывать при оценке проекта майнинга. Моя цель не в том, чтобы ответить на все вопросы, а в том, чтобы дать инвесторам представление о проблемах, на которые им следует обращать внимание.

Надеюсь, вы найдете это полезным.

Если вам нужны дисциплинированные, не шумные рекомендации о том, как лучше всего играть на бычьем рынке золота и серебра, я скромно предлагаю вам подписаться на Независимый спекулянт . Вы можете попробовать его ежемесячно, а затем перейти на более низкую годовую ставку только тогда, когда вы будете удовлетворены тем, что хотите, чтобы мои услуги были на вашей стороне в будущем.

Заявление об отказе от ответственности

MiningIR размещает различные статьи из различных источников, наш контент, хотя и интересный, не должен рассматриваться как официальный финансовый совет. Всегда обращайтесь за профессиональным советом и консультируйтесь с рядом источников, прежде чем инвестировать.

теги

Аккумуляторные металлы, золото, литий, Лобо Тигре, Луис Джеймс, серебро

Надвигающийся кризис предложения меди

Надвигающийся кризис предложения меди

Эта инфографика представлена компанией Western Copper & Gold

три наиболее часто используемых металла в мире, и каждый год необходимо добывать большое количество красного металла, чтобы удовлетворить глобальный спрос.

Объем рынка меди составляет примерно 120 миллиардов долларов в год, что может конкурировать даже с железной рудой, наиболее продаваемым металлом. Это связано с тем, что инфраструктура, технологии и автомобили потребляют огромное количество меди.

После серебра медь является вторым лучшим металлом для проведения электричества. Вот почему 75% меди используется в электрических проводах или для проводки в машинах. От электросетей до материнских плат медный провод незаменим в современном обществе.

Медь также необходима для «зеленой» энергетики и устойчивого будущего. Например, каждому поколению автомобилей требуется больше медной проводки: для автомобиля с бензиновым двигателем требуется 55 фунтов, а для гибридов и электромобилей — 110 фунтов и 165 фунтов соответственно. Кроме того, по оценкам, на каждый МВт энергии ветра используется в среднем 3,6 тонны меди.

Проблема с поставками меди

Проблема в том, что обнаружение меди происходит недостаточно быстро для удовлетворения растущего спроса. Исследование Wood Mackenzie показало, что к 2028 году дефицит предложения составит 10 миллионов тонн. Это равно годовому производству крупнейшего в мире медного рудника (Эскондида), умноженному на коэффициент десять.

Этому есть несколько причин.

Во-первых, теперь от открытия до производства требуется больше времени, чем когда-либо прежде в горнодобывающей промышленности. Геологические, экологические и политические проблемы привели к тому, что средний срок реализации новых рудников составляет около 20 лет.

Помимо всех вышеперечисленных проблем, необходимо решить и экономические вопросы. По оценкам Thomson Reuters GFMS, для стимулирования новых поставок меди цена на медь должна составлять 3,50 доллара за фунт.

Добыча меди зависит от качества или масштаба. Большая часть мирового производства приходится на мегашахты, которые имеют огромную экономию за счет масштаба для снижения затрат. Тем не менее, существует давняя тенденция к снижению содержаний на этих действующих рудниках.

Хорошим примером этого является Escondida, крупнейший в мире медный рудник, расположенный в Чили. В 2014 году на нем было произведено 6% мирового производства меди, но рудник сталкивается с той же проблемой, что и другие крупные медные проекты: качество падает.