Расшифровка маркировка болта: Маркировка на болтах, что означает

Содержание

Маркировка болтов | Блог Завода Рельсовых Скреплений

3 ноября 2020 17:50

Разное

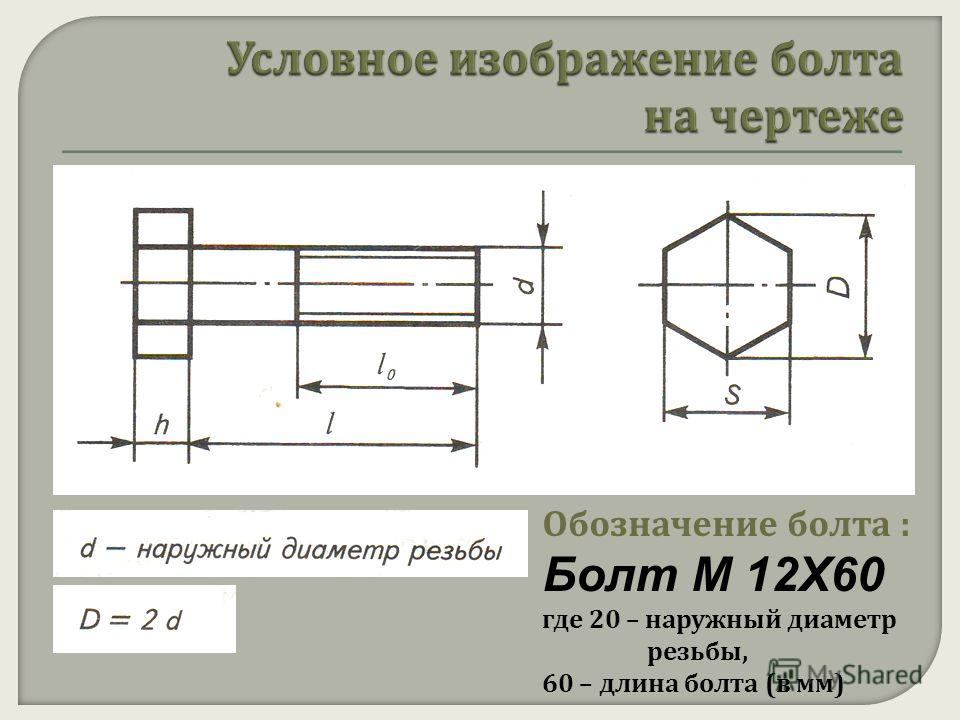

Болт — это цилиндрический стержень, изготовленный из металла. Он имеет наружную резьбу и головку, на которую наносится класс прочности болта и другая информация в виде чисел или символов. Ниже вы узнаете, как расшифровать маркировку на головках метизов и как использовать эту информацию.

Современные производства во всем мире производят все резьбовые соединения согласно единым международным и государственным стандартам. К ним относятся стандарты ISO (международный) и ДСТУ (украинский), и остальные, по которым работают производства в других странах. На заводе ЗРС продукция изготавливаются согласно установленным в Украине стандартам, поэтому вы можете быть уверены в ее надежности и качестве.

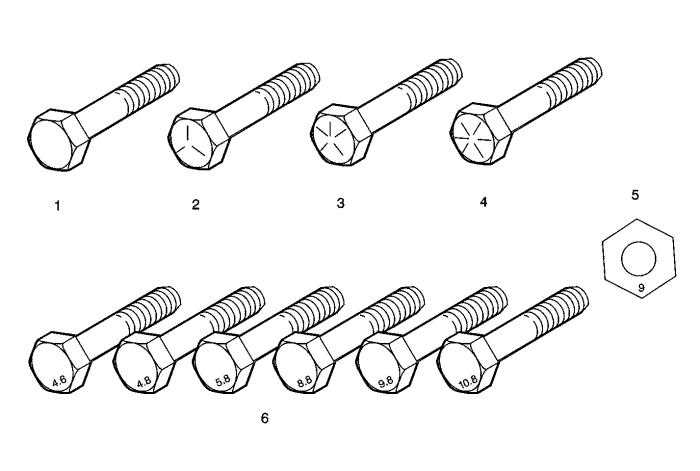

Узнать, что означают цифры на болтах, несложно. Учитывая единый стандарт, на всех крепежах маркировка одинаковая, благодаря чему ее легко расшифровать. Она включает:

Она включает:

- Класс прочности. Определяет сферу применения крепежа и предельную нагрузку, которую он может выдержать.

- Клеймо производителя. Позволяет идентифицировать завод-изготовитель метиза.

- Стрелка, указывающая на левую резьбу. Правосторонняя резьба никак не помечается.

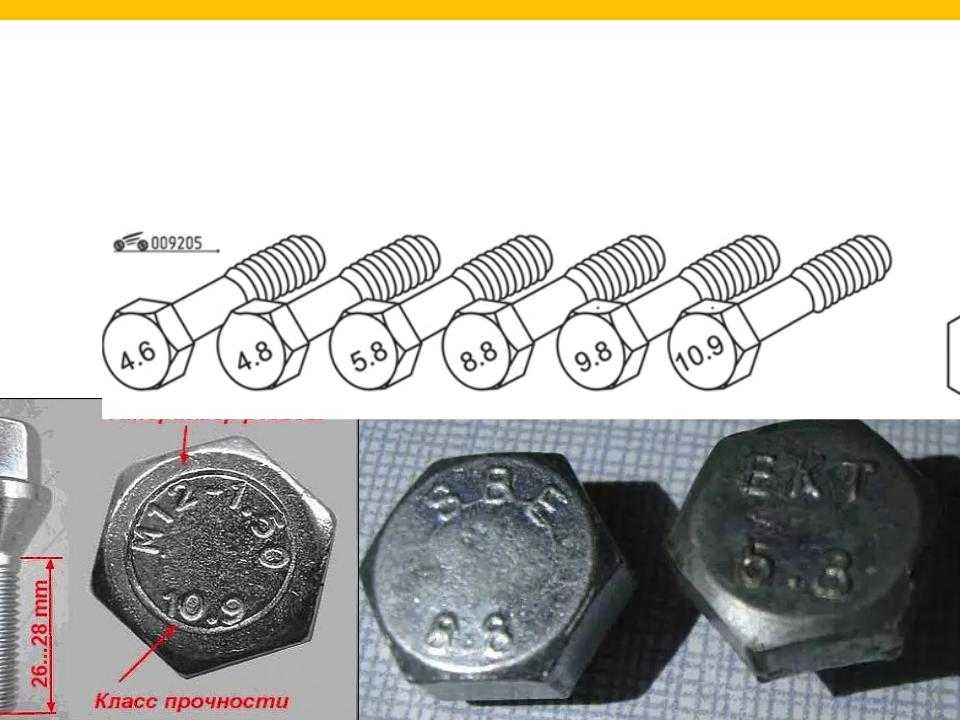

Маркировка болтов на шляпке может быть выпуклой или углубленной. Ее вид и размеры определяются заводом, производящим детали. Она наносится на все изделия, резьба которых имеет диаметр больше 6 мм. Для запчастей с меньшим диаметром резьбы, согласно стандарту, маркировка необязательна и наносится по желанию завода-изготовителя.

Запчасти, изготовленные методом нарезания или другим, отличным от штамповки, не маркируются. Однако значения могут наноситься на шляпку крепежей по просьбе заказчика.

Класс прочности болта: как понять нанесенные цифры

Цифры на шляпке болта позволяют определить максимальную нагрузку, которую может выдержать соединение с этой деталью и материал, из которого он изготовлен.

Эти обозначения — класс прочности. В зависимости от типа материалов он указывается по-разному:

- Для изделий из углеродистой стали это две цифры, разделенные точкой. Первая указывает на предельную нагрузку соединения в тоннах, вторая — показывает отношение пределов текучести и прочности (умноженное на 10).

- Маркировка болтов из нержавеющей стали несколько отличается. Она состоит из обозначения марки стали и показателя предела прочности. Сталь марки А2 устойчива к воздействию воды, А4 — щелочей, кислот и солей. Прочность обозначается числами — 50, 60, 80.

- Крепежи из мартенситных сталей маркируются аналогично изделиям из углеродистой. Но число подчеркивается снизу. Также допустимо не использовать точку между значениями.

Рассмотрим пример. На шляпке метиза обозначены цифры 8.8. Это значит, что соединение с ним способно выдержать нагрузку до 8 тонн на квадратный сантиметр. При превышении этого значения деталь попросту порвется.

Как видите, расшифровать что означают цифры на болтах для специалиста не составляет труда. Используя эту информацию вы легко подберете необходимое изделие для соединений.

Используя эту информацию вы легко подберете необходимое изделие для соединений.

Заказать надежные запчасти вы можете на нашем сайте. Завод рельсовых скреплений занимается производством изделий из металла, используя современные технологии и оборудование. Максимальная производительность, высокое качество продукции, минимальное количество брака — наши главные преимущества. Мы поставляем продукцию нашего завода не только по Украине, но и в страны СНГ. Звоните нашим менеджерам по номерам телефонов из раздела Контакты, и они ответят на все вопросы, а также помогут оформить заказ.

Болт с шестигранной головкой DIN 933 с полной резьбой. WikiСтатья.

Крепеж, представлен в ассортименте. Можно встретить изделия, которые предназначены для обыкновенного соединения деталей в сборочных единицах. А есть и такие, которые предназначены для повышения надежности узла, в котором они будут установлены. При выборе крепежа, необходимо учитывать класс прочности болтов и четко себе представлять с каким типом и размером нагрузки им придется столкнуться. Соответственно отталкиваясь от этого выбирать его типоразмер и группу прочности.

Соответственно отталкиваясь от этого выбирать его типоразмер и группу прочности.

Cвойства крепежа

Метизы, выпускаемые различными предприятиями, отличаются друг от друга геометрическими параметрами, формой, материалом, предназначением. Кроме этого их можно различить по типу покрытия и ряду других. Кроме, названных свойств болты одного типа отличаются параметрами прочности.

Например, болт М16, может быть использован для крепления деталей забора или ограждения и такой же болт, может быть, использовать для сборки мостовой или крановой конструкции. Соответственно для первого варианта может быть использован болт с меньшими прочностными параметрами, чем для второго варианта применения. Болты, применяемые для сборки кранов и аналогичного оборудования называют крановыми. Они отличаются более высокой прочности и для их изготовления применяют особо прочные стали. В РФ действует ГОСТ 7817-70, который нормирует требования к крепежу, применяемого в особо ответственных конструкциях.

Метизы имеют несколько форм исполнения – болты, гайки, винты и пр. Каждое из указанных изделий применяют для решения определенных задач. Для их изготовления применяют различные стали и разные технологии. От этого зависит и та маркировка, которая будет нанесена на поверхность крепежа.

Класс прочности резьбового крепежа

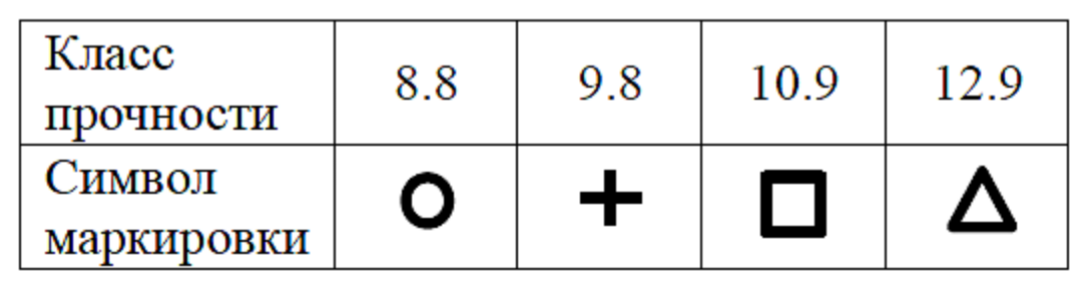

Этот параметр нормируется в ГОСТ 1759.4-87 (ISO 898.1-78) в этом документе определены группы прочности и их количество. Предусмотрено 11 классов 3.6; 4.6; 5.6; 5.8; 6.6; 6.8; 8.8; 9.8; 10.9; 12.9.

Каждое из этих обозначений подлежит расшифровке. Для этого достаточно первую цифру перемножить на 100 и результатом станет предел прочности металла. То есть болт с номером 9.8 будет обладать пределом прочности в 900 Н/кв. мм. Если число после точки перемножить на 10, то результатом станет размер предела текучести. Он обозначает то напряжение, по достижении которого вступает в силу необратимый процесс пластической деформации.

Кстати, при выполнении расчетов болтовых соединений необходимо закладывать большой запас прочности от предела текучести. Как правило, его принимают в два или три раза больше от номинала.

Как правило, его принимают в два или три раза больше от номинала.

Метизы, предел прочности которого равен или превышает 800 МПа, применяют для сооружения крановой техники, мостовых конструкций, на железной дороге. Такие болты называют высокопрочными и относят к группе 8.8, а гайки 8.0 и больше.

Как понять, какая прочность у гайки?

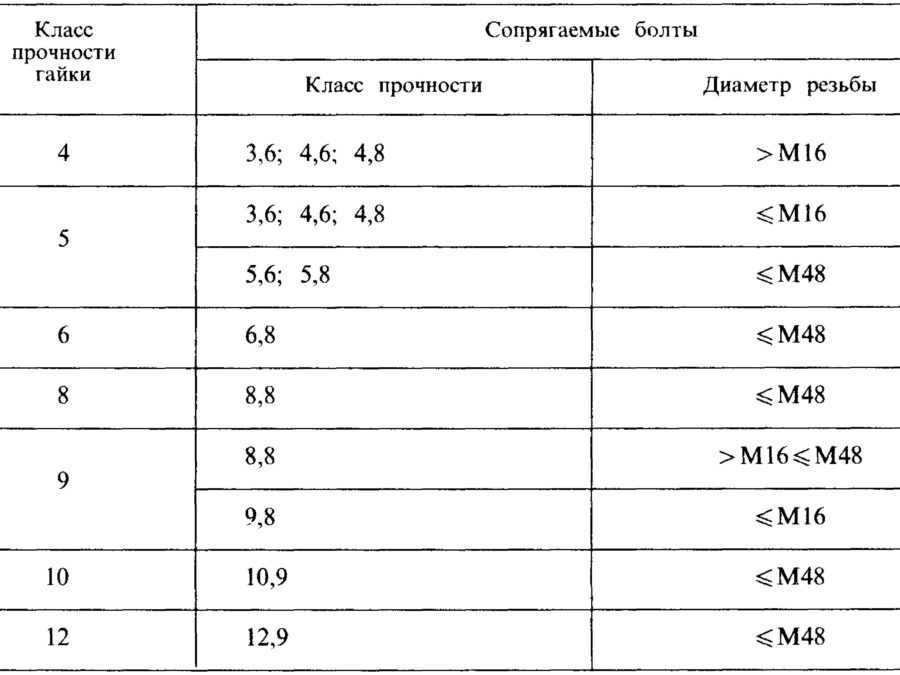

В отличие от болтов, у гаек прочность обозначается одной цифрой. Всего 6 классов прочности гаек: 4, 5, 6, 8, 10, 12. Что означают эти цифры? Проще говоря, эта цифра соответствует первой цифре в маркировке тех болтов, с которыми эта гайка может использоваться. Например, гайка класса прочности 8 или 8.0 используется с болтами класса 8.8, а гайка класса 6 — с болтами классов 6.6 или 6.8

В ответственных конструкциях применяются болты из нержавеющей стали. У них в маркировке отображается предельная прочность на разрыв в кГс/мм2 ( 1 килограмм-сила ≈ 9,807 ньютонов) Используются всего три величины этого показателя: 50, 70 и 80. Кроме того, в маркировку включают марку стали. Таким образом, болт из нержавеющей стали с маркировкой А2-80 выполнен из нержавеющей аустенитной стали А2 с предельной прочностью на разрыв 80 кГс/мм2 или примерно 785 Н/мм2

Таким образом, болт из нержавеющей стали с маркировкой А2-80 выполнен из нержавеющей аустенитной стали А2 с предельной прочностью на разрыв 80 кГс/мм2 или примерно 785 Н/мм2

Особенности производства болтов высокой прочности

Класс определяют не только по марке стали, но и по методу, примененного для их производства. Так, болты высокого класса изготавливают на высадочных автоматах (холодных или горячих). Резьбу накатывают с применением специальной технологической оснастки. Затем их отправляют на термообработку. После нанесения покрытия, защищающие болты от коррозии и старения, они готовы к отправке потребителям.

Крепеж отправляют потребителю в ящиках определенного веса. В некоторых случаях на их поверхность наносят слой масла, который обеспечивает длительное хранение метизных изделий.

Оборудование, применяемое для производства болтов высокого класса, может выпускать от 100 до 200 изделий, в минуту. Для изготовления применяют проволочный прокат, полученный из низкоуглеродистой или легированной стали.

Стали для изготовления болтов

Для производства применяют несколько марок стали. Распространенными считают — 10КП, 20КП, 10, 20, 35, 20Г2Р, 65Г, 40Х. После выполнения термообработки, болты, получают заданные параметры, определенные в соответствующих нормативных актах. Термическую обработку осуществляют в электрических печах с применением защитной среды. Она препятствует исходу углерода из стали.

Болты высокой прочности могут быть произведены из разных марок и будут получены изделия, которые будут относиться к различным группам прочности. Варьируя разнообразные режимы термообработки, есть возможность получения изделий с разными параметрами прочности.

Как пример можно рассмотреть применение стали 35 для производства болтов, относящихся к разным группам прочности:

- 6 — болты выполняют на станках токарно-фрезерной группы;

- 6 и 6.8 — крепеж производят на высадочном прессовом оборудовании;

- 8 — этот класс получат после прохождения термообработки.

Болты высокой прочности, включают в себя и специализированные метизы, нашедшие применения строго в определенных областях. Требования к продукции определяют в отраслевых документах.

Крепежные изделия, применяемые в авиастроении, производят на основании так называемых нормалей (отраслевых стандартов). Эти метизы отличает повышенная прочность, малый вес и точность. Применение этих болтов и гаек обеспечивает безопасность эксплуатации техники. Для их производства применяют стали, относящиеся к углеродистым или легированным. Готовые изделия покрывают усиленным слоем антикоррозийного покрытия.

Продукция, применяемая при возведении мостовых сооружений и их конструктивных элементов, нормируется ГОСТ Р 52644-2006.

Болты особой прочности, производят в разном исполнении. Различают несколько вариантов. Болты категории «У» допускается эксплуатировать работать при – 40 ºC. Изделие типа «ХЛ» эксплуатируются в диапазоне от – 40 до – 65ºC.

Для изготовления метизов с высокой прочностью, применяют следующие марки сплавов: 30Х3МФ, 30Х2АФ, 30Х2НМФА.

Типы проводимых испытаний

Для подтверждения качества продукции заводы производители проводят ряд испытаний. Перечень и методики испытаний определены в ГОСТ Р 52627-2006. Испытания могут быть осуществлены в заводской или любой другой лаборатории, прошедшей соответствующую аттестацию в центре Росстандарта. Ниже приведен краткий перечень тестов:

- растяжение;

- кручение;

- твердость;

По результатам, проводимых испытаний будут определены свойства продукции, в частности – предел прочности, предел текучести и ряд других.

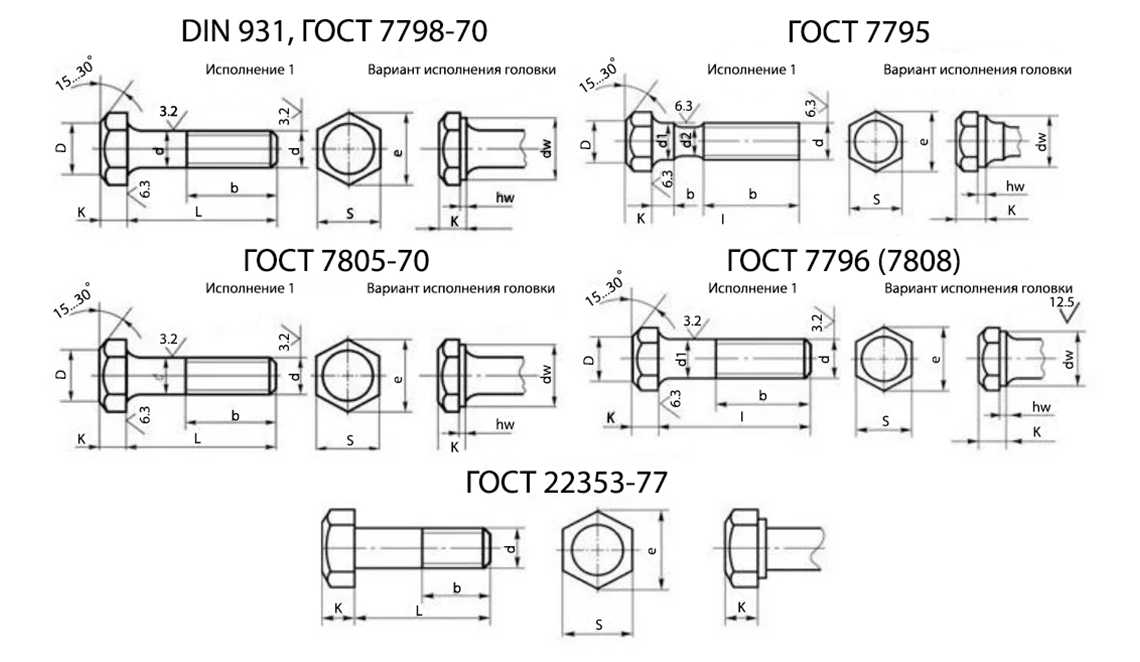

Характеристики метизов по ГОСТ 22353

В соответствии с действующими требованиями стандарта ГОСТ 22353 изготавливаются высокопрочные болты с шестигранными головками класса точности В, которые предназначены для монтажа элементов строительных стальных конструкций (дорожных, мостовых), а также для металлоконструкций, в большом объеме сооружаемых для тяжелого машиностроения. Этот крепёж применяется при выполнении разъемных резьбовых соединений в сооружениях, эксплуатируемых в холодных (ХЛ) и умеренных (У) климатических условиях. Болты высокой прочности могут быть изготовлены как с полной, так и с неполной резьбой стержня. Изделия по ГОСТ 22353 изготавливаются с номинальными диаметрами метрической резьбы в диапазоне от М16 до М48. Шаг резьбы – от 2,0 мм до 5,0 мм. Поле допуска соответствует величине 6g. Для комплектации применяются шестигранные высокопрочные гайки по ГОСТ 22354, изготовленные из стали марок 35, 40, 35Х, 40Х. Крепеж для железнодорожных мостовых конструкций северного исполнения должен быть укомплектован гайками из стали марки 40Х. Высокопрочные шайбы, используемые в резьбовых соединениях, должны быть выполнены из стали одной из марок: ВСт5пс2, ВСт5сп2, ВСт5Гпс2 по ГОСТ 380 или стали марок 35 и 40 согласно ГОСТ 1050 и ГОСТ 10702. Размеры головки «под ключ» — от 27 до 75 мм. Высота головки имеет размеры от 12,0 до 30,0 мм. Номинальная длина стержня – от 40 до 300 мм. Для изготовления крепежных изделий используются углеродистые стали, перечень которых определен в ГОСТ 22356. Это стали марки: 40Х, 30Х3МФ, 30Х2НМФА, 30Х3МФ, 35Х2АФ.

Болты высокой прочности могут быть изготовлены как с полной, так и с неполной резьбой стержня. Изделия по ГОСТ 22353 изготавливаются с номинальными диаметрами метрической резьбы в диапазоне от М16 до М48. Шаг резьбы – от 2,0 мм до 5,0 мм. Поле допуска соответствует величине 6g. Для комплектации применяются шестигранные высокопрочные гайки по ГОСТ 22354, изготовленные из стали марок 35, 40, 35Х, 40Х. Крепеж для железнодорожных мостовых конструкций северного исполнения должен быть укомплектован гайками из стали марки 40Х. Высокопрочные шайбы, используемые в резьбовых соединениях, должны быть выполнены из стали одной из марок: ВСт5пс2, ВСт5сп2, ВСт5Гпс2 по ГОСТ 380 или стали марок 35 и 40 согласно ГОСТ 1050 и ГОСТ 10702. Размеры головки «под ключ» — от 27 до 75 мм. Высота головки имеет размеры от 12,0 до 30,0 мм. Номинальная длина стержня – от 40 до 300 мм. Для изготовления крепежных изделий используются углеродистые стали, перечень которых определен в ГОСТ 22356. Это стали марки: 40Х, 30Х3МФ, 30Х2НМФА, 30Х3МФ, 35Х2АФ. Механические свойства болтов должны полностью соответствовать требованиям стандарта ГОСТ 22356.

Механические свойства болтов должны полностью соответствовать требованиям стандарта ГОСТ 22356.

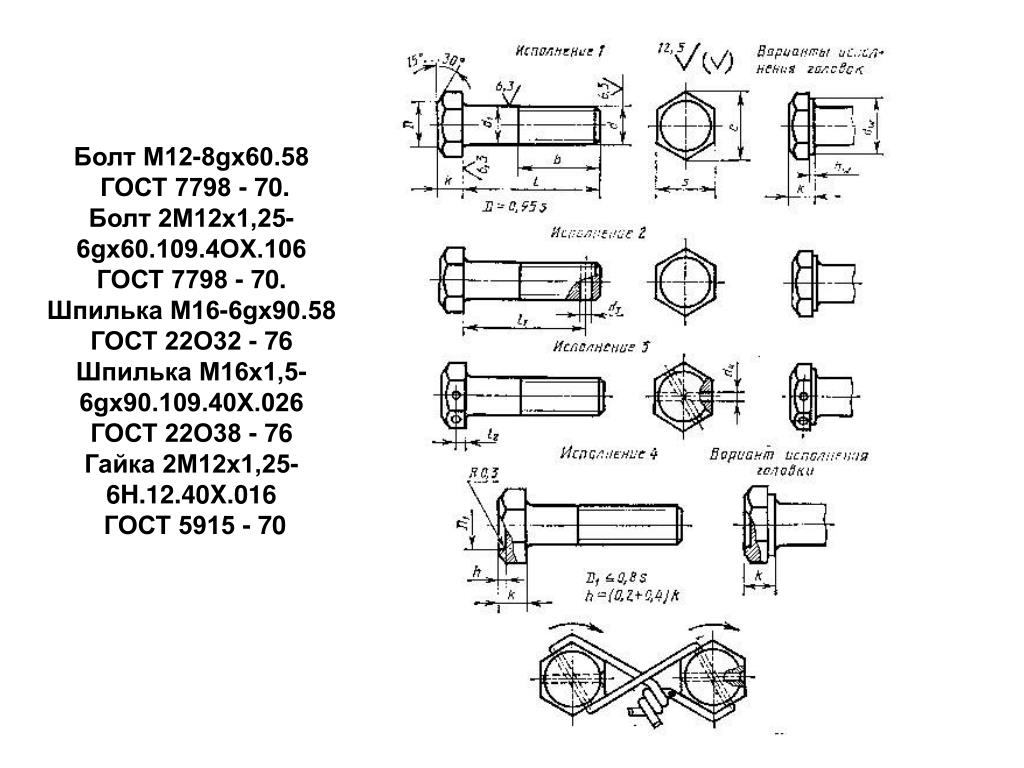

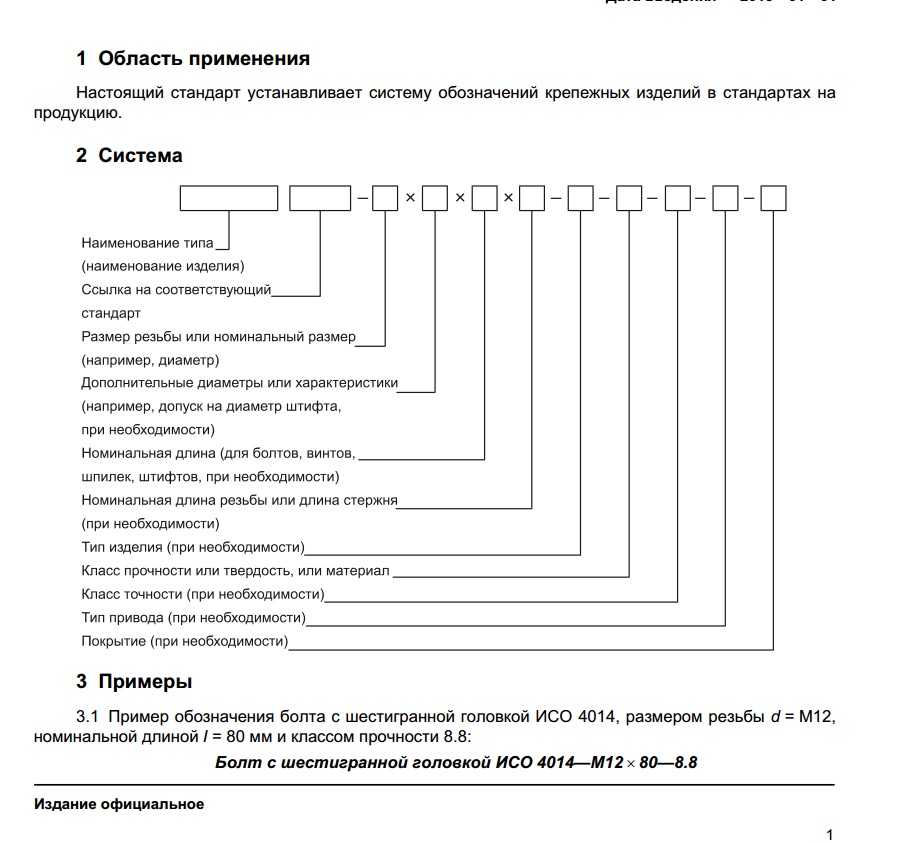

Маркировка болтов

Порядок обозначения продукции определен международной организацией по стандартизации – ISO. Все документы (ГОСТ, ТУ), разработанные в СССР и РФ, выполнены с учетом этой системы и полностью отвечают ее требованиям.

Обязательной маркировке подлежат все болты и винты с диаметром стержня выше 6 мм. Исключения составляют детали с некоторыми формами шлицов или головок. Ее наносят на головку продукции. Она может располагаться на торце или сбоку головки. Место расположение клейма и его содержание определено в ГОСТ Р 52644-2006. Оно должно нести в себе следующую информацию:

- Штамп завода производителя.

- Класс прочности данного изделия.

- Климатическое исполнение болта, оно наносится только на изделия, работающие в условиях ХЛ.

- Номер плавки стали, использованной для производства этого изделия.

- S – индекс обозначает, что размер головки увеличен.

На болтах, выполненных из нержавеющей стали должна быть указана марка стали. Индексы, наносимые на болт, могут выпуклыми или выдавленными. Размер шрифта определяет завод-изготовитель, руководствуясь требованиями ГОСТ.

Что важно знать?

При проектировании и монтаже сборных конструкций нужно закладывать использование таких крепежных элементов, которые могут выдержать нагрузку, равную 2-3-кратной величине предельной нагрузке для этой конструкции. То есть если при проектировании конструкции расчетные нагрузки на резьбовое соединение составляют порядка 400 МПа, то в нем необходимо использовать высокопрочные болты класса 8.8 и выше.

В можно приобрести как обычные болты классов 4.6-5.8, так и высокопрочные болты классов 8.8-12.9. Кроме того, для монтажа в агрессивных средах есть болты и гайки из нержавеющей стали А2 и А4. Вся продукция сертифицирована, соответствует стандартам ГОСТ и DIN. Не испытывайте на прочность свою судьбу – используйте крепёж соответствующей прочности!

Точность болтов

Другое важное свойство – это точность. Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Производители выпускают продукцию двух классов точности. Класс А – подразумевает то, что стержень встает в отверстие с минимальным зазором. Диаметр посадочного отверстия не может быть больше толщи болта на 0,3 мм. Такой точности довольно просто добиться в условиях производственного цеха, но практически невозможно на строительной площадке. Крепеж класса В и С могут быть установлены в посадочные отверстия больше стержня изделия на 2 – 3 мм.

Точность исполнения болтового соединения оказывает заметное влияние на его прочность и сопротивлению нагрузок. В частности, чем точнее выполнено посадочное отверстие, тем будет меньше воздействие нагрузок, возникающих перпендикулярно оси стержня.

Оцените статью:

Рейтинг: 0/5 — 0 голосов

Конструктивные требования к болтам

- При сборке соединений отверстия в деталях конструкций должны быть совмещены и детали зафиксированы от смещения сборочными пробками (не менее двух), а пакеты плотно стянуты болтами. В соединения с двумя болтами сборочную пробку устанавливают в одно из них.

- В собранном пакете болты заданного в проекте диаметра должны пройти в 100% отверстий. Допускается прочистка 20% отверстий сверлом, равным по диаметру отверстия. При этом в соединениях с работой болтов на срез и смятие допускается чернота (несовпадение отверстий в смежных деталях) до 1 мм — в 50% отверстий, до 1.5 мм — в 10% отверстий. В случае несоблюдения этого требования с разрешения разработчика проекта все отверстия должны быть рассверлены на ближайший больший диаметр с установкой болтов соответствующих диаметров. Запрещается применение болтов разных диаметров при работе соединения на срез. В соединениях, работающих на растяжение, а также в соединениях, где болты установлены конструктивно, чернота не должна превышать разности диаметров отверстия и болта.

- Запрещается применение болтов и гаек, не имеющих клейма завода изготовителя, и маркировки, обозначающей класс прочности.

- Под гайки болтов следует устанавливать не более двух круглых шайб (ГОСТ 11371-78). Допускается установка одной такой шайбы под головку болта.

В необходимых случаях следует устанавливать косые шайбы (ГОСТ 10906-78). Резьба болтов не должна входить в глубь отверстия более чем наполовину толщины крайнего элемента пакета со стороны гайки.

В необходимых случаях следует устанавливать косые шайбы (ГОСТ 10906-78). Резьба болтов не должна входить в глубь отверстия более чем наполовину толщины крайнего элемента пакета со стороны гайки. - Решения по предупреждению самоотвинчивания гаек постановка пружинной шайбы (ГОСТ 6402-70) или контргайки — должны быть указаны в рабочих чертежах. Применение пружинных шайб не допускается при овальных отверстиях или при разности диаметров отверстия и болта более 3 мм, а также при совместной установке с круглой шайбой. Запрещается стопорение гаек забивкой резьбы или прихваткой к стержню болта.

- Гайки и контргайки следует закручивать до отказа от середины соединения к краям.

- Головки болтов должны плотно соприкасаться с плоскостями шайб, а стержень болта выходить из гайки не менее чем на 3 мм.

- Плотность стяжки пакета следует контролировать щупом 0.3 мм, который в пределах зоны, ограниченной шайбой, не должен проходить между собранными деталями на глубину более 20 мм.

- Качество затяжки следует проверять остукиванием молотком с массой 0.4 кг, при этом болты не должны смещаться.

Основы: Маркировка болтов | Мотоцикл Cruiser

Мотоцикл Cruiser

Расшифруйте, что эти цифры и иероглифы на головке болта пытаются вам сказать. Из апрельского номера журнала Motorcycle Cruiser за 2004 год. Марк Циммерман.

24 февраля 2009 г.

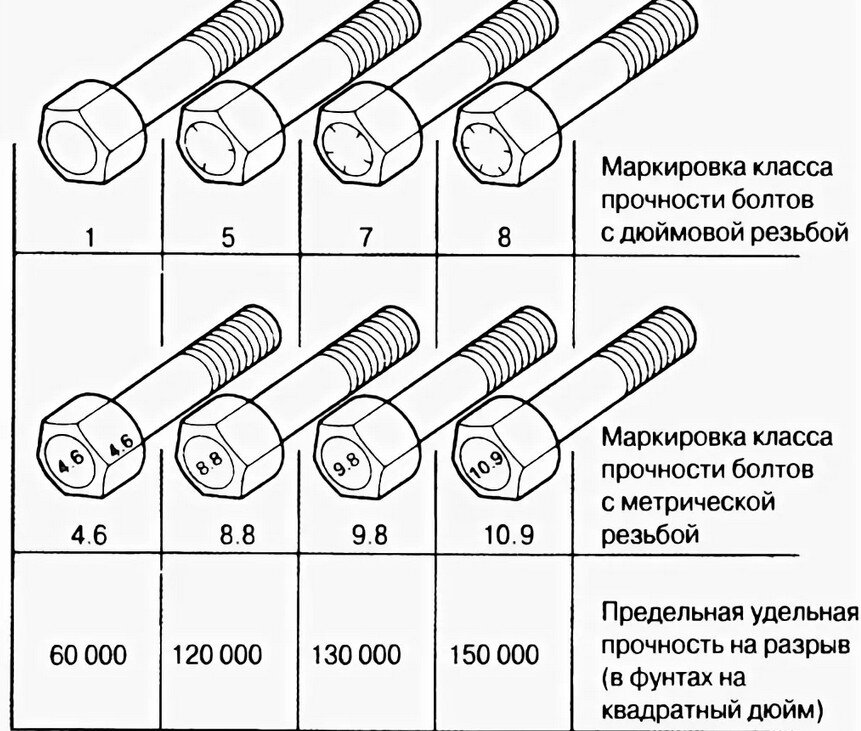

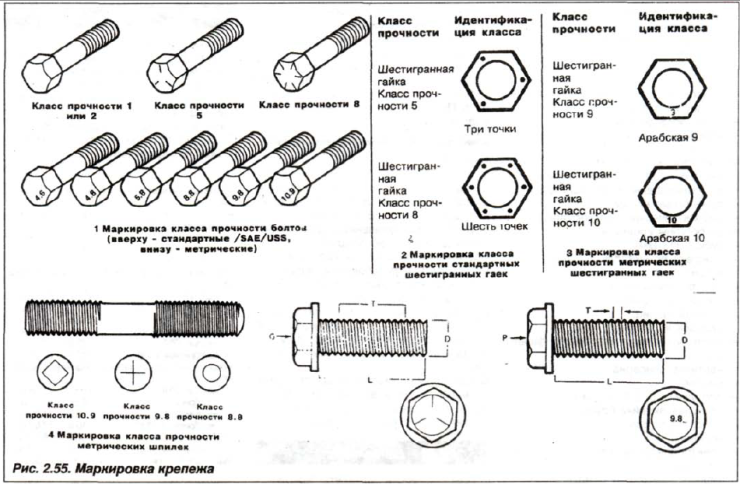

Многие, но не все болты, проштампованы номером (метрические болты) или серией линий (дробные или «американские» болты), указывающими их минимальную прочность или, более технически, их класс прочности. Кроме того, наиболее авторитетные производители маркировки головок также штампуют свой товарный знак на головке болта, чтобы его можно было легко идентифицировать и отследить. Почему не все болты проштампованы? Законы, касающиеся производства оборудования, довольно расплывчаты, и существует множество способов их обойти. Например, оборудование, изготовленное по спецификации OEM, маркировать не требуется. Вот почему на головке болта маятника нет штампованных индикаторов. В другом примере, если производитель аппаратных средств заявляет, что его хромированные изделия с высоким содержанием золота соответствуют или превосходят определенный OEM-стандарт, и заявляет об этом в письменной форме, ему не нужно на самом деле штамповать головку болта.

Вот почему на головке болта маятника нет штампованных индикаторов. В другом примере, если производитель аппаратных средств заявляет, что его хромированные изделия с высоким содержанием золота соответствуют или превосходят определенный OEM-стандарт, и заявляет об этом в письменной форме, ему не нужно на самом деле штамповать головку болта.

Так какая вам разница, что выбито на головке болта? Две причины; во-первых, если вам нужно заменить болт, вы, конечно, не хотите заменять тот, который слабее того, который вы заменяете. Во-вторых, если вы знаете класс прочности болта и его диаметр, вы можете определить рекомендуемую базовую настройку крутящего момента, даже если у вас нет под рукой руководства по эксплуатации. Большинство магазинов промышленных товаров или поставщиков специализированного оборудования с радостью предоставят таблицу, в которой перечислены настройки крутящего момента в зависимости от класса прочности, шага резьбы и диаметра для широкого спектра болтов. Например, 8-миллиметровые болты с шагом резьбы 1,25 обычно доступны в диапазонах класса прочности от 8,8 до 12,9. . Чем выше число, тем прочнее болт. В зависимости от класса прочности 8-миллиметровые болты можно безопасно затянуть с усилием от 19 до 37 футо-фунтов. Однако затяните болт 8,8 с усилием 37 футо-фунтов, и вы получите две половинки болта — или одну, которая настолько перегружена, что может с тем же успехом сломаться.

. Чем выше число, тем прочнее болт. В зависимости от класса прочности 8-миллиметровые болты можно безопасно затянуть с усилием от 19 до 37 футо-фунтов. Однако затяните болт 8,8 с усилием 37 футо-фунтов, и вы получите две половинки болта — или одну, которая настолько перегружена, что может с тем же успехом сломаться.

Точно так же замена болта с маркировкой 12,9 на болт 8,8 ведет к катастрофе. Более мягкий болт 8.8 просто недостаточно прочен, чтобы выдерживать нагрузки, создаваемые болтом 12.9. И наоборот, замена низкокачественного болта на более прочный, как правило, приемлема, хотя бывают случаи, когда мягкий болт используется для того, чтобы справиться с определенными типами нагрузок, которые срезают более твердый болт.

Теперь, когда вы имеете общее представление о маркировке головок болтов, нет оправдания установке неподходящего болта только потому, что он подходит. Если болт, который вы хотите заменить, не помечен или вы не можете найти идентичный ему, вам понадобится руководство по обслуживанию или запасным частям, чтобы определить класс. Но если вы знаете класс свойств, замена возможна только в ближайшем хозяйственном магазине.

Но если вы знаете класс свойств, замена возможна только в ближайшем хозяйственном магазине.

Дополнительные статьи о том, как обслуживать и модифицировать свой мотоцикл, см. в разделе «Техника» на сайте MotorcycleCruiser.com.

Несмотря на то, что передаваемая информация одинакова, для передачи информации на американских (слева) и метрических (справа) болтах используются разные правила маркировки. Хотя маркировка позволяет определить свойства болта, она также делает его некрасивым. Существуют крышки для головок болтов многих размеров, чтобы скрыть такие промышленно выглядящие головки.

Иллюстрированное руководство по чтению таблиц моментных болтов для самолетов

Перейти к содержимому

The Torque Tool Specialists®

Поговорите с инженером по применению сегодня!

Есть три причины, по которым вам может понадобиться прочитать таблицу моментных затяжек болтов для самолетов. Во-первых, вы в школе. Если это так, поздравляем! Мы надеемся, что вы возьмете эти знания с собой, когда закончите обучение. Но хорошо усвойте свои уроки — последствия неправильного прочтения диаграммы крутящего момента болтов самолета после окончания учебы гораздо серьезнее, чем любая провальная викторина. После того, как вы закончите обучение, есть только две основные причины для чтения диаграммы затяжки авиационных болтов: ремонт и проектирование.

Во-первых, вы в школе. Если это так, поздравляем! Мы надеемся, что вы возьмете эти знания с собой, когда закончите обучение. Но хорошо усвойте свои уроки — последствия неправильного прочтения диаграммы крутящего момента болтов самолета после окончания учебы гораздо серьезнее, чем любая провальная викторина. После того, как вы закончите обучение, есть только две основные причины для чтения диаграммы затяжки авиационных болтов: ремонт и проектирование.

В случае ремонта вы посмотрите на стандартную таблицу крутящего момента болтов для самолетов, чтобы определить соответствующий уровень крутящего момента, который следует применить к болту, который вы затягиваете или заменяете. Тем не менее, прежде чем обратиться к стандартной таблице крутящего момента, вам следует сначала найти информацию в Инструкции по техническому обслуживанию и Иллюстрированном каталоге деталей, которые производитель вашего самолета предоставил вместе с вашим самолетом. Всегда предпочтительнее использовать информацию о крутящем моменте для конкретного самолета, разработанную производителем, а не общие или стандартные значения крутящего момента. Единственные случаи, когда вы будете использовать стандартную таблицу моментов затяжки болтов для самолетов, — это если производитель не указал момент затяжки для вашего болта или если у вас нет доступа к спецификациям производителя.

Единственные случаи, когда вы будете использовать стандартную таблицу моментов затяжки болтов для самолетов, — это если производитель не указал момент затяжки для вашего болта или если у вас нет доступа к спецификациям производителя.

Когда дело доходит до проектирования новых самолетов или компонентов самолетов, вы не сможете обратиться к спецификациям производителя, потому что вы будете их придумывать. Без учета конкретных характеристик крутящего момента для самолетов стандартные диаграммы крутящего момента для болтов для самолетов дадут вам хороший способ оценить величину крутящего момента, которая вам понадобится. Эти таблицы помогут вам приблизиться к правильному крутящему моменту для всех ваших креплений. Тем не менее, единственный способ действительно определить правильное значение крутящего момента — это многократно протестировать его до отказа. Таким образом, знание того, как использовать таблицу авиационных болтов, может помочь вам сократить количество циклов испытаний, необходимых для сертификации ваших спецификаций крутящего момента как годных к полетам.

Почему крутящий момент имеет значение

Предположительно, вы искали руководство по таблицам крутящих моментов болтов для самолетов, хорошо разбираясь в надлежащем крутящем моменте в авиации. Однако если нет, то вкратце: крутящий момент имеет значение. Без надлежащего крутящего момента болты или винты могут выйти из строя. В авиации при выходе из строя болта или винта безопасный полет может быть быстро прерван «незапланированной жесткой посадкой».

Авиационные болты и винты без надлежащего момента затяжки могут выйти из строя по ряду причин. Во-первых, если они не получили достаточного крутящего момента, они могут расшататься под воздействием вибрации и освободиться. В этом случае они не только перестают удерживать нагрузку, но и становятся инородными предметами и могут причинить значительный ущерб, когда будут трястись. На самом деле вибрация является настолько важным фактором в авиации, что каждый болт, который не закреплен самоконтрящейся гайкой, также должен быть предохранен, обычно проволокой, чтобы предотвратить его ослабление от вибрации.

Авиационные болты и винты также могут выйти из строя из-за чрезмерного крутящего момента. Чрезмерная затяжка может деформировать крепеж, основание или и то, и другое. Это ослабит застежку или подложку, что повысит вероятность ее выхода из строя. Авиационные болты подвергаются многочисленным высоким нагрузкам, включая силу сдвига, силу растяжения, вибрацию и расширение/сжатие из-за изменений температуры. Это приводит к тому, что они могут выйти из строя при использовании в условиях, превышающих их рейтинг, и этот отказ может произойти в мгновение ока.

Наконец, авиационные болты затягиваются специально для преднамеренного распределения нагрузки по всему самолету. Это делается для борьбы с высокими уровнями нагрузки на каждый элемент конструкции. Чем быстрее летит самолет, тем больше стресс. Естественно, в космической части авиационно-космической промышленности высокие скорости придают этому первостепенное значение. Применение неправильного крутящего момента может привести к дисбалансу распределения нагрузки на самолет, создавая большую нагрузку на определенные элементы конструкции, чем они рассчитаны. Если это приведет к разрушению конструкции, результатом может стать каскадный отказ всей конструкции самолета.

Если это приведет к разрушению конструкции, результатом может стать каскадный отказ всей конструкции самолета.

Чтение диаграммы момента затяжки авиационных болтов для целей ремонта

Золотое правило при замене авиационных болтов или винтов: «заменяйте одинаковые на такие же». Самолет, над которым вы работаете, был протестирован и рассчитан на болты и винты, которые на нем установлены, и ни на что другое. Если у вас все еще есть болт, который вы сняли с самолета, или запас идентичных болтов, замена его заключается в том, чтобы убедиться, что болт не поврежден, а затем найти и применить правильный крутящий момент. Если у вас нет такого же болта или заведомо идентичной копии, вам необходимо определить тип болта, который вам нужен, и приобрести его перед установкой. В дополнение к болту вам необходимо приобрести идентичные копии гаек и шайб, которые завершают сборку болта. Эта таблица поможет вам в этом процессе:

Материал подложки:

В самолетостроении используются многие типы материалов. Если вы не работаете с исходным соединением или конструкцией самолета, убедитесь, что материалы, которые вы крепите, такие же, как и исходные. В конце концов, разные материалы имеют разные свойства и по-разному реагируют на крутящий момент и нагрузку. Если вы должны заменить материалы, используйте замену, максимально близкую к прочности оригинала, сохраняя при этом вес и коррозионную стойкость. Кроме того, следует стремиться к сохранению контура или аэродинамической плавности оригинала. Вот наиболее распространенные материалы, с которыми вы можете работать:

Если вы не работаете с исходным соединением или конструкцией самолета, убедитесь, что материалы, которые вы крепите, такие же, как и исходные. В конце концов, разные материалы имеют разные свойства и по-разному реагируют на крутящий момент и нагрузку. Если вы должны заменить материалы, используйте замену, максимально близкую к прочности оригинала, сохраняя при этом вес и коррозионную стойкость. Кроме того, следует стремиться к сохранению контура или аэродинамической плавности оригинала. Вот наиболее распространенные материалы, с которыми вы можете работать:

Металл | Неметаллический |

| Черный металл: Сталь . В авиации используется широкий спектр различных сталей. Сталь можно определить по порядковому номеру. Номера индексов присваиваются в соответствии с Обществом автомобильных инженеров (SAE) и Американским институтом чугуна и стали (AISI). | Цветной металл: Алюминиевые сплавы . Высокое соотношение прочности к весу, устойчивость к коррозии и простота изготовления сделали алюминиевые сплавы одним из наиболее часто используемых материалов для изготовления самолетов. Магниевые сплавы — При сплавлении с другими металлами для повышения прочности магний становится самым легким конструкционным металлом. Небольшой вес делает его идеальным для маломощных самолетов. Титан — примерно на 60% тяжелее алюминия и на 50% легче нержавеющей стали. Титан обычно используется из-за сравнительного веса и прочности. Никель и никелевые сплавы — Никелевые сплавы, включая монель и монель-К, используются для повышения коррозионной стойкости и прочности. | Пластик Прозрачный Термопласт — Может быть повторно нагрет для изменения настроек. Термореактивная пластмасса — После нагревания и размещения эти пластмассы разрушаются при повторном нагревании. Растянутый акрил — новый материал, растянутый акрил более устойчив к ударам, ударам, царапинам и химическим веществам, чем более ранние пластмассы. Прочее Многие другие виды непрозрачных пластиков широко используются в авиастроении. | Композитный Материалы, армированные волокном — Мелкие внутренние частицы, усы или нити используются для усиления пластиковой структуры. Ламинированные материалы — Несколько слоев пластика могут быть связаны вместе для создания прочных, но тяжелых листов материала. |

Если вы уверены, что у вас есть подходящая основа для крепежа, пришло время найти правильный крепеж. Первый вопрос, который нужно задать: вам нужен болт, винт, заклепка или другой тип крепежа?

| Болты | Винты | Заклепки |

Болты представляют собой крепежные детали с тупыми головками, обычно закрепляемые гайкой. Они имеют более крупные участки без резьбы, чем винты, и обычно затягиваются поворотом гайки. Они широко используются из-за их прочности и легкости их удаления. При повторной затяжке болтов, снятых для обслуживания, необходимо использовать соответствующий крутящий момент. Они имеют более крупные участки без резьбы, чем винты, и обычно затягиваются поворотом гайки. Они широко используются из-за их прочности и легкости их удаления. При повторной затяжке болтов, снятых для обслуживания, необходимо использовать соответствующий крутящий момент. | Винты являются наиболее часто используемым резьбовым соединением в самолетах. Их тупые или заостренные концы могут входить в гайку, розетку или материал самолета. Винты имеют длинные резьбовые части и затягиваются поворотом головки. Хотя в этой статье основное внимание уделяется болтам, для выбора сменных винтов используются те же шаги, за исключением выбора гаек. | Заклепки — это несъемные крепления. Поскольку их нелегко удалить, их применение ограничено областями, не требующими частого обслуживания. |

| Материалы | Тип | Тип резьбы | Класс резьбы | Специальное назначение |

| Коррозионностойкая сталь Сталь без покрытия Алюминиевый сплав | Болты общего назначения AN бывают с шестигранной головкой, вилкой и рым-болтом. Болты NAS с малым допуском бывают с шестигранной головкой, внутренним ключом или потайной головкой. Болты MS бывают с шестигранной головкой или внутренним ключом. Болты специального назначения с маркировкой «S» имеют другие размеры или прочность, чем стандартные болты. | Существует два стандарта резьбы — американский национальный и американский стандарт. Каждая имеет две серии резьбы, грубую и тонкую. Единственная существенная разница заключается в размере 1 дюйм в диаметре. Для резьбы NF указано 14 витков на дюйм (1–14 NF), а для резьбы UNF — 12 витков на дюйм (1–12 UNF). Резьба обозначается числом оборотов наклона вокруг 1-дюймовой длины болта или винта данного диаметра. Американский национальный грубый (NC) Американский национальный штраф (NF) Американский стандарт Unified Coarse (UNC) Американский стандартный единый штраф (UNF) | Class 1 — свободная посадка. Гайки можно легко навернуть вручную на резьбу класса 1. Класс 2 подходит свободно. Авиационные винты обычно относятся к классу 2. Класс 3 соответствует средней посадке. Авиационные болты обычно относятся к классу 3. Класс 4 подходит плотно, и для поворота гайки потребуется гаечный ключ. Резьба также может быть левой или правой. | Некоторые болты предназначены не только для скрепления двух материалов. Эти болты можно узнать по характерной форме. Если вам нужен болт специального назначения, единственной заменой является идентичный болт специального назначения. Вилка — Используется для сдвигающих нагрузок, но не для растяжения. Головка имеет прорези для установки обычной или крестовой отвертки. Болт с проушиной — Используется для внешних растягивающих нагрузок. Предназначен для размещения навесного оборудования, такого как вилка талрепа, скоба или кабельная скоба. Джо-болт — Крепеж из трех частей, рассчитанный на высокие нагрузки на сдвиг и растяжение. Стопорный болт — Постоянный высокопрочный болт, устанавливаемый с помощью пневматического молотка или тягового пистолета. |

Болты можно идентифицировать по их характеристикам, номеру болта или маркировке на головке. Каждый элемент номера болта содержит идентифицирующую информацию. Чтобы определить болт по его номеру, выполните следующие действия:

Номер болта

Пример:

NAS | 7 | С | H8A

| Первые буквы в номере болта указывают тип используемого болта. Этот номер идентифицирует жесткий допуск NAS или внутренний гаечный ключ. | Следующее число описывает диаметр в шестнадцатых долях дюйма (7/16). | Следующая буква или отсутствие буквы указывает на материал болта. C — коррозионностойкая сталь. ДД — алюминиевый сплав 2024 Без буквы — Сталь с кадмированием | Следующее число описывает длину болта в восьмых долях дюйма. (8/8=1). Если следует буква «А», стержень болта не просверлен. Если перед буквой «H» стоит буква «A», головка просверлена для безопасности. |

Болты также идентифицируются по маркировке на их головках. В этой таблице из Общего справочника для техников по техническому обслуживанию авиации приведены наиболее распространенные маркировки на головках болтов самолетов. Приподнятый или утопленный треугольник указывает на болт NAS с малым допуском. Болты NAS 7–40 маркируются так же, как и болты AN, за исключением того, что их маркировка может быть приподнятой или утопленной.

Теперь, когда вы определились с материалами, которые будете соединять, и болтом, который будете использовать, вам нужно найти правильные гайки и шайбы. Как и в случае с болтами, золотое правило — заменять одно и то же на одно и то же.

Как и в случае с болтами, золотое правило — заменять одно и то же на одно и то же.

Типы гаек

| Материалы |

| Углеродистая сталь с кадмированием | Нержавеющая сталь | Анодированный алюминиевый сплав 2024T |

| Самоблокирующийся Самостопорящиеся гайки содержат встроенные предохранительные механизмы. Их не следует использовать в соединениях, которые подвергают вращению болт или гайку. Запатентованные самостопорящиеся гайки имеют номера деталей от MS20363 до MS20367. | Несамоблокирующийся Несамоконтрящиеся гайки требуют внешнего предохранительного механизма. |

Чехлы самостопорящиеся — Гайки чехлов цельнометаллические. Они состоят из двух секций, несущей гайки и стопорной гайки, соединенных пружиной. Пружина оказывает постоянное фиксирующее давление на гайку. Пружина оказывает постоянное фиксирующее давление на гайку.Самостопорящаяся нержавеющая сталь — Эти гайки также цельнометаллические. Они оказывают фиксирующее давление только при затяжке на поверхности, в противном случае их можно затянуть или ослабить вручную. Эластичная стопорная гайка — в этих гайках используется внутренний волокнистый буртик для оказания постоянного давления на болт после его затяжки. | Корончатая гайка — AN310 — Болты с шестигранной головкой AN с просверленным стержнем, болты с головкой под ключ, рым-болты, болты с просверленной головкой или шпильки. Зубцы позволяют использовать шплинты или запорную проволоку. Корончатая срезная гайка — AN320 — Болты, подверженные только напряжению сдвига. Замки позволяют обеспечить безопасность. Плоская шестигранная гайка — AN315 (мелкая) и AN335 (крупная) — выдерживает большие растягивающие нагрузки. Требуется дополнительное запирающее устройство. Легкая шестигранная гайка — AN340 (мелкая) и AN345 (грубая) — Легкое натяжение. Требуется вспомогательная блокировка. Контргайка плоская — AN316 — Стопорное устройство. Крыльчатая гайка — AN350 — Может затягиваться вручную и должна часто сниматься. |

В этой таблице обычные гайки представлены по номеру детали.

После того, как вы нашли нужную гайку, вам нужно найти шайбу. В авиации используются три типа шайб.

Шайбы

| Плоские | Замок | Специальный |

| Используйте плоские шайбы под шестигранными гайками, чтобы обеспечить гладкую опорную поверхность или получить правильную длину захвата. Используйте под корончатые гайки, чтобы получить правильное положение шплинта. Используйте стопорные шайбы для предотвращения повреждения материала поверхности. Используйте шайбы из алюминия или алюминиевого сплава для предотвращения коррозии, вызванной разнородными материалами. | Стопорные шайбы используются, когда нельзя использовать самоконтрящиеся или корончатые гайки. Они должны никогда не использоваться :

| Шаровая головка и подкладные шайбы используются для достижения идеального совмещения с поверхностью, даже если болт установлен под углом. Они используются в тандеме. |

Теперь, когда у вас есть нужный болт, гайка, шайба и подложка, все, что осталось, — найти правильный крутящий момент и применить его. На этой диаграмме представлены значения крутящего момента для болтов по размеру, прочности на растяжение и типам сдвига в зависимости от натяжения. Значения указаны в дюйм-фунтах, которые можно преобразовать в дюйм-унции или фут-фунты с помощью этого калькулятора. Чтобы найти таблицы, относящиеся к вашей операции, обратитесь к производителю за полной информацией о значениях крутящего момента для их болтов.

Значения указаны в дюйм-фунтах, которые можно преобразовать в дюйм-унции или фут-фунты с помощью этого калькулятора. Чтобы найти таблицы, относящиеся к вашей операции, обратитесь к производителю за полной информацией о значениях крутящего момента для их болтов.

Зная нужный крутящий момент, остается только применить его. Сначала выберите динамометрический инструмент, а затем следуйте нашему контрольному списку применения крутящего момента.

Выберите инструмент для затяжки

| Тип инструмента | Диапазон крутящего момента | Механизм ограничения крутящего момента |

| Гаечный ключ — Используется для затяжки болтов и гаек. Отвертка — Используется для затяжки винтов. | Величина крутящего момента, которую вам необходимо создать, будет определять инструмент, который вы выберете. Ручные инструменты создают меньший крутящий момент, чем электроинструменты. У каждого динамометрического инструмента, который вы рассматриваете, будет свой диапазон, указанный в информации о продукте. У каждого динамометрического инструмента, который вы рассматриваете, будет свой диапазон, указанный в информации о продукте. | Щелчок — Эти динамометрические инструменты издают слышимый щелчок, когда оператор достигает нужного крутящего момента. Поскольку они механически не предотвращают превышение крутящего момента оператором, их не следует использовать в критических случаях. Cam-Over — Предотвращает чрезмерный крутящий момент из-за проскальзывания при достижении надлежащего крутящего момента. Предохранитель — Предотвращает чрезмерный крутящий момент за счет отклонения при подаче крутящего момента. |

Контрольный список крутящего момента

- Установите болт головкой вверх и лицом к передней части коптера, если это возможно. При необходимости установите шайбы под головку болта и гайку.

- Не смазывать, если не указано иное. Значения крутящего момента определяются без смазки.

- Применяйте крутящий момент плавно, без быстрых или рывковых движений.

- По возможности прилагайте крутящий момент к гайке, а не к болту.

- Убедитесь, что конец болта проходит через гайку на полный круг или фаску.

- После этого зафиксируйте установку шплинтом или проволокой, если только не используется самоконтрящаяся гайка.

- Задокументируйте свой процесс.

Вот оно! Хотя определение ваших материалов, крепежа и значений крутящего момента может показаться сложным, это неизбежный аспект технического обслуживания и развития авиации. В то время как эта часть в основном сосредоточена на аспекте ремонта крутящего момента самолета, сторона разработки использует всю ту же информацию. При создании прототипа самолета так же важно определить правильные материалы, крепления и значения крутящего момента, как и при ремонте самолета, находящегося в эксплуатации. Основное различие между этими двумя приложениями заключается в том, что при разработке нового самолета инженерам не нужно следовать спецификациям производителя или смотреть на существующие болты.

Часто используется для постоянной конструкции. Устанавливается в виде болта, который образует глухую головку и прижимается к работе, подобно заклепке. Не использовать вблизи воздухозаборников двигателей.

Часто используется для постоянной конструкции. Устанавливается в виде болта, который образует глухую головку и прижимается к работе, подобно заклепке. Не использовать вблизи воздухозаборников двигателей.