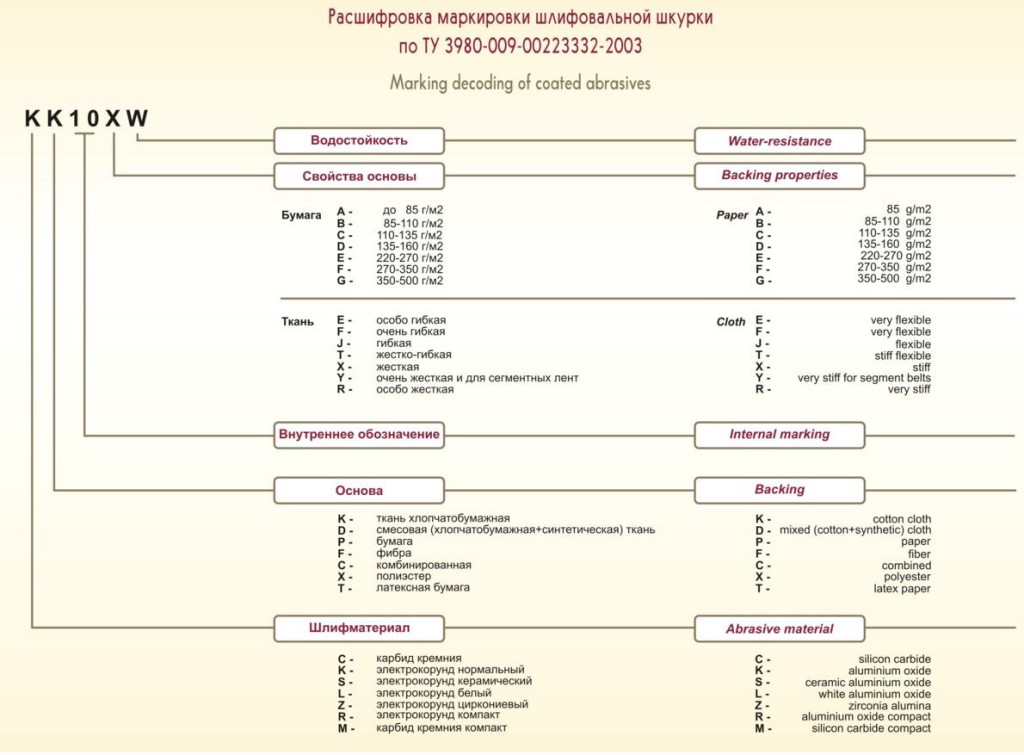

Расшифровка маркировки шлифовальных кругов: Расшифровка маркировки шлифовальных кругов — Виды и обозначения абразивных кругов

Содержание

Алмазный шлифовальные круги — Классификация, Сферы применения

Алмазный шлифовальный круг — разновидность алмазного расходного инструмента. Используемый в ручных и автоматических (в том числе и угловых) шлифовальных машинках для доводки, заточки, хонингования и шлифования. Применяется для обработки труднообрабатываемых и твердосплавных материалов, керамических поверхностей, стекла, драгоценных, поделочных и полудрагоценных камней. Обладает оптимальным балансом прочности и хрупкости, отличается повышенной эффективностью, большим рабочим запасом и самозатачиваемостью.

Сфера применения алмазного шлифовального инструмента

Благодаря возможностям алмазного инструмента, области его использования очень широки. Трудоемкость обработки твердых сплавов снижается в несколько раз по сравнению с работой другими абразивными материалами. Заточенные с помощью алмазов инструменты работают эффективнее и не требуют обработки дольше. Для однолезвийных деталей с режущей частью из твердосплавного материала такая заточка в полтора раза повышает стойкость к изнашиванию, а для многолезвийных инструментов этот показатель еще выше.

Поверхность, обработанная шлифовальным алмазным кругом, не трескается, на ней не образуется сколов и иных дефектов. Это дает возможность обрабатывать стеклянные и керамические изделия: автомобильные секла, зеркала и многое другое.

Незаменим этот инструмент при шлифовке стекол для оптических приборов, на предприятиях, выпускающих фарфоровую, хрустальную и стеклянную посуду, при шлифовании экранов. Шлифование алмазами широко применяется в медицине при заточке ножей микротомов, скальпелей и инъекционных игл, для лечения и протезировании зубов в стоматологии.

Кроме того, алмазные шлифовальные круги используются и для правки кругов, изготовленных из других материалов.

Однако для того, чтобы полезные свойства алмазных кругов могли быть использованы в полной мере, а результат работы оправдал ожидания, требуется правильный выбор изделия среди множества разновидностей.

Конструкция шлифовальных алмазных кругов

Круги представляют собой корпус, на который нанесен слой алмазов с разной структурой..jpg) В напыление, кроме алмазных элементов входит наполнитель и связка.

В напыление, кроме алмазных элементов входит наполнитель и связка.

Все изделия имеют различные характеристики и различаются по:

- типу и форме круга;

- размеру корпуса;

- степени зернистости;

- типу связки;

- концентрации алмазов;

- классу неуравновешенности;

- классу точности;

Кроме того, они характеризуются прочностью, твердостью, износостойкостью.

Корпус

Для изготовления корпусов алмазных кругов используются стали марок Ст3, 30, 25 и 20, алюминиевые сплавы марок Д16 и АК6 или полимеры.

Для шлифовальных кругов, имеющих форму АГЦ или А1ПП необходимы хвостовики, изготовленные из сталей У8 или У7.

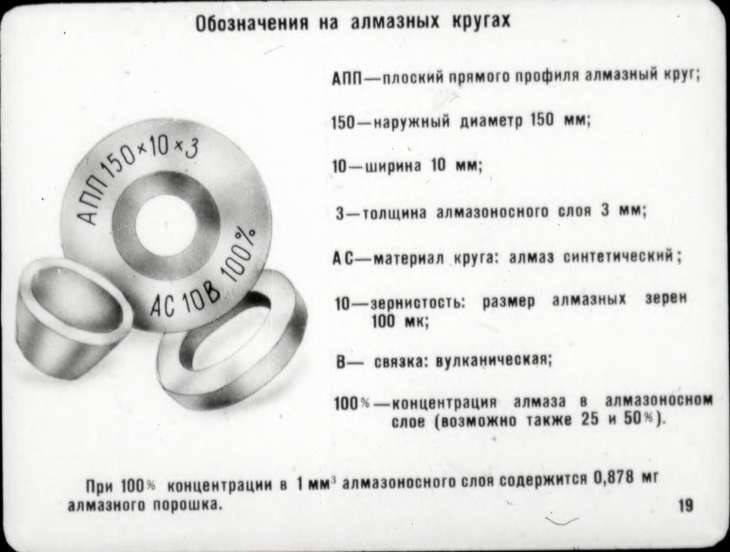

Концентрация алмазов

Концентрация алмазоносного слоя, которая выражается в процентном содержании, — количество зерен в 1 кубическом миллиметре порошка, используемого в абразивном слое. Эта характеристика влияет на эффективности и экономичность работы инструмента. Концентрация находится в зависимости от зернистости — чем выше зернистость и чем тверже материал для обработки, тем больший процент концентрации алмазов требуется для работы.

Выпускаются алмазные шлифовальные круги со 150-, 100-, 75-, 50- и 25-процентой концентрацией. За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³.

Этот показатель определяет производительность, режущую способность, срок эксплуатации и цену инструмента. Оптимальная характеристика зависит от площади и формы обрабатываемого материала, типа используемого инструмента, качества связки, зернистости алмазного зерна и условий обработки.

Выбор концентрации круга основывается на следующие требования:

- высокая концентрация необходима, если контактная поверхность соприкосновения обрабатываемого элемента и шлифовального круга мала (к примеру, во время круглой шлифовки), это гарантирует длительное время эксплуатации инструмента и повышает его износостойкость;

- низкая концентрация выбирается для обработки контактных поверхностей большой площади.

Зернистость

Зернистостью называют величину алмазного зерна или сростков кристаллов (этот показатель определяется толщиной, шириной и высотой, но обычно учитывается только ширина). Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

Степень зернистости определяет чистоту поверхности после обработки, производительность работы, количество материала, снимаемого за разовый проход круга, изнашиваемость инструмента и другие показатели.

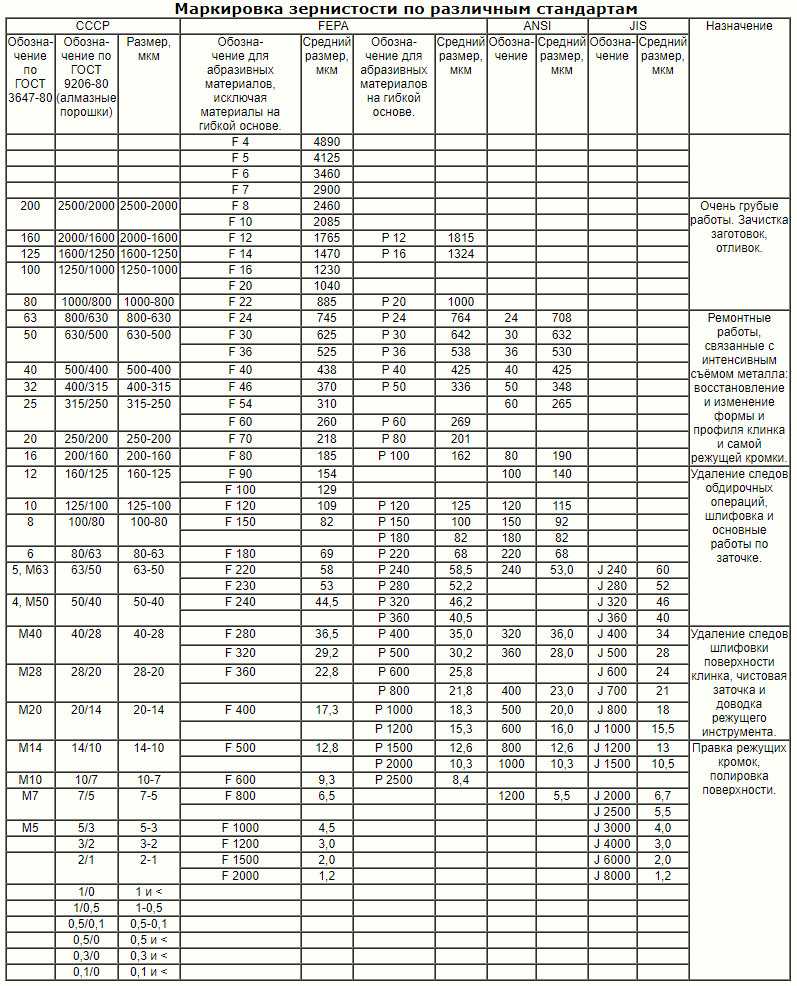

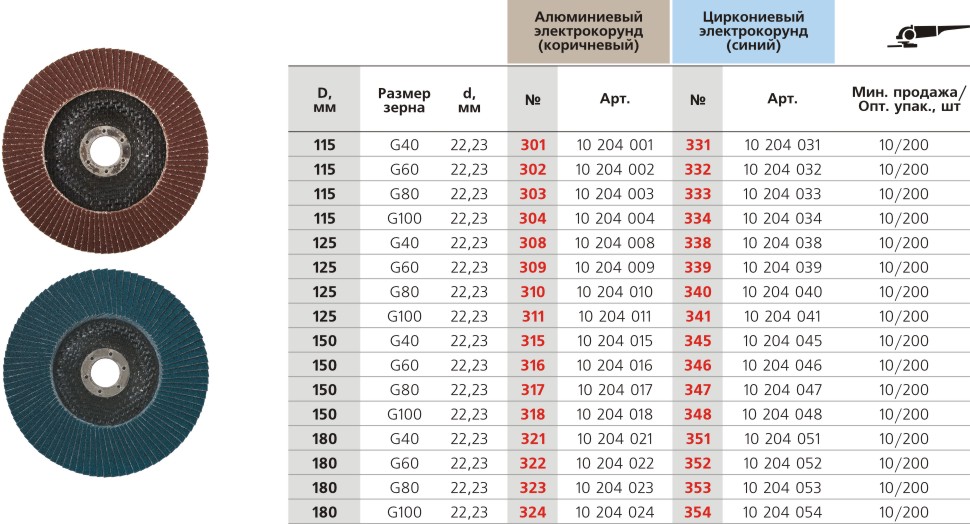

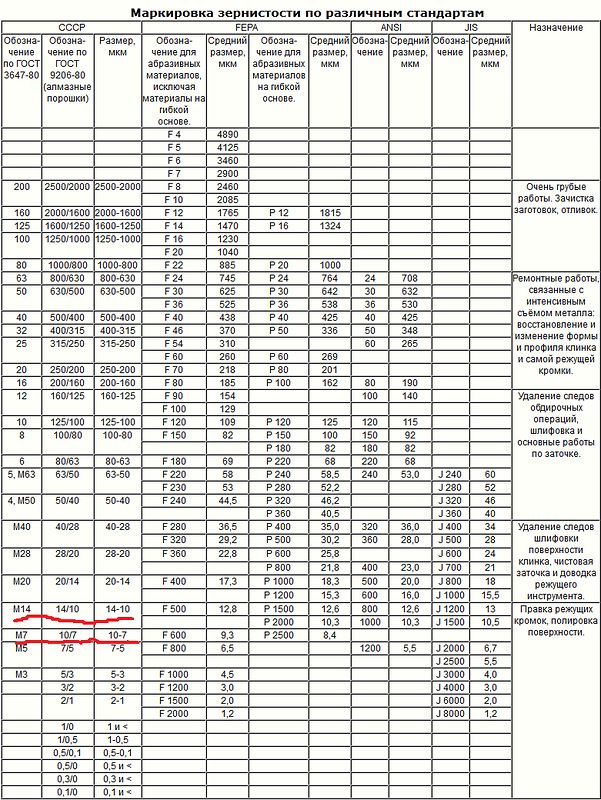

Зернистость указывается согласно ГОСТу 3647-80 и обозначается в микронах дробью, в которой числитель в микронах обозначает величину верхнего сита, а знаменатель — нижнего. Согласно международным стандартам FEPA (и ГОСТу Р52381-2005) характеристика обозначается литерой F с соответствующим числом – чем оно выше, тем меньше размер зерна.

Зернистость подбирается в зависимости от необходимой шероховатости поверхности после обработки, вида материала, величины припуска, снимаемого при проходе инструмента и т.д.

Обрабатываемая поверхность получается тем чище, чем меньший размер зерна применяется. Но мелкая зернистость не всегда предпочтительна – она дает высокую чистоту, но одновременно приводит к засаливанию инструмента и прижогу обрабатываемой поверхности. Использование мелкозернистого круга так же снижает производительность.

По фракциям зернистость различается следующим образом:

- мелкая 100/80;

- средняя 125/100;

- крупная 160/125;

- более крупная 200/160.

Круги с меньшим показателем применяются при завершающей доводке лезвий, ножей, резцов и других изделий, при окончательной шлифовке. Среднее звено позволяет добиться необходимой остроты режущих частей, а крупноструктурные зерна используются для выравнивания и снятия части обрабатываемой поверхности.

Целесообразно применять низкозернистые круги для уменьшения шероховатости поверхности, а более крупное зерно тогда, когда требуется увеличить производительность и при больших припусках. Чем материал менее вязкий и более твердый, тем показатель зернистости может быть больше.

Связки для алмазных шлифовальных кругов

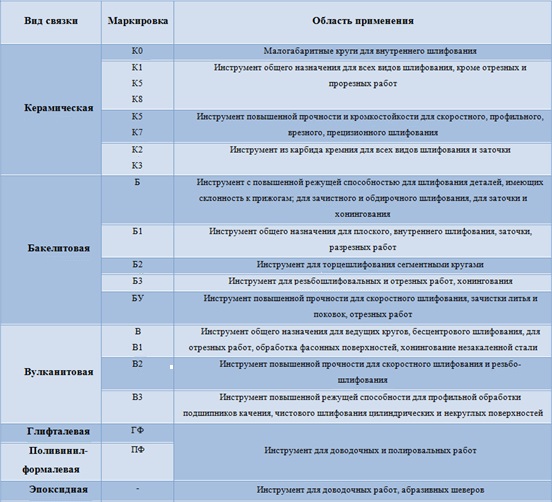

Шлифовальные алмазные круги выпускаются с тремя видами связок: металлическими, обозначаемыми литерой М (в качестве основы выступают композиции из олова, цинка, меди, алюминия), керамические, обозначаемые литерой К (с основой из стекла, или шамота и добавлением алюминия) и органические, маркируемые литерами КБ или К (из карболита или пульвербакелита). Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Если применяется наполнитель, то его роль выполняет порошок из графита, меди, глинозема, электрокорунда или карбида бора.

Алмазные круги в конструкции которых используется металлическая связка, характеризуются повышенной теплостойкостью и прочностью, долго сохраняют геометрическую форму и отличаются длительным сроком службой, но быстро засаливаются. Они применяются для сошлифовки большого объема материала и его предварительной обработки. В результате получается поверхность с восьмым-девятым классом шероховатости. Наполнитель в таких кругах не используется, а рабочий слой может закрепляться на переходном стальном кольце, которое крепится к корпусу.

Свойства кругов с металлической связкой:

- высокая твердость;

- большая скорость работы и производительность;

- хорошие показатели термостойкости и теплопроводности;

- высокая производительность съёма.

Органическая связка требует использования наполнителя. Имеет незначительную твердость термостойкость и теплопроводность, но достаточно высокую производительность и скорость обработки.

Круги с органической связкой применяются при доводочных и чистовых работах, для доводки и чистовой заточки изделий из сверхтвёрдых материалов и твёрдых сплавов, при обработке медицинских и мерительных инструментов. Позволяют получить поверхность одиннадцатого и двенадцатого классов шероховатости. В отличие от кругов с металлической связкой мало засаливаются, но в три раза больше расходуют алмазы.

Инструменты с керамической связкой характеризуются алмазоникилевым покрытием, которое может наноситься как в один, так и в несколько слоев. Толщина связки составляет две третьих размера алмазных зерен. Благодаря этому кристаллы выступают над поверхностью связки, но надежно фиксируются. В результате образующаяся стружка легко удаляется с обрабатываемой площади.

Свойства кругов с керамической связкой:

- высокая режущая способность;

- доступная стоимость;

- любая геометрия;

- высокая теплопроводность.

Используются для шлифования и резки германия, кремния, ситала, иных полупроводниковых материалов, технического стекла и керамики, обработки камня. Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Применяется и для доводки изделия из легированных сталей, твердых сплавов, при изготовлении ручного инструмента.

Алмазные круги с металлической связкой эксплуатируются только с водяным охлаждением, со связкой органической могут работать как с охлаждением, так и без него, при этом не допускается использование щелочных растворов.

Твердость шлифовальных кругов

Показатель твердости круга не зависит от твердости алмазного покрытия. Эта характеристика обозначает возможность удерживать алмазные зерна связкой при соприкосновении с обрабатываемой поверхностью. Твердость зависит от технологии, использованной при изготовлении, формы и зернистости зерна, качества связки.

От твердости в большой мере зависит самозатачиваемость круга — его способность восстанавливать режущие характеристики после удаления или разрушения алмазных элементов. При работе режущие зерна раскалываются и выпадают, при этом начинают действовать новые алмазы, что предотвращает появления трещин и прижогов на обрабатываемой поверхности. Возможность самозатачивания уменьшается с увеличением твердости круга.

Возможность самозатачивания уменьшается с увеличением твердости круга.

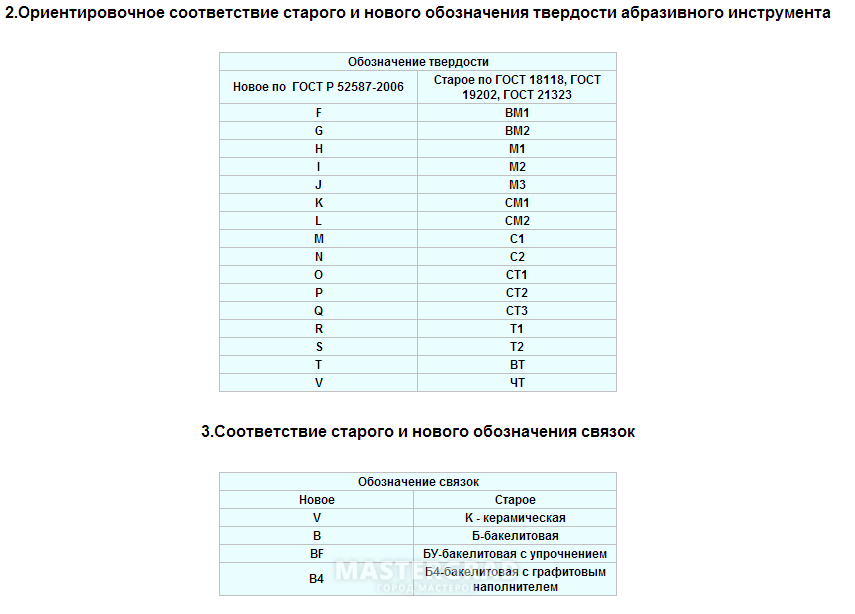

Круги подразделяются по твердости на 8 групп, обозначаемых согласно ГОСТам 19202-80 и Р 52587-2006 следующими знаками:

- ВМ1, ВМ2 F, G — весьма мягкие;

- H, I, J, М1, М2, М3 — мягкие;

- K, L, СМ1, СМ2 — среднемягкие;

- M, N, С1, С2 — средние;

- O, P, Q, СТ1, СТ2, СТ3 — среднетвердые;

- R, S, Т1, Т2 – твердые;

- T, U, ВТ — весьма твердые;

- X, Y, Z, V, W, ЧТ — чрезвычайно твердые.

Выбор твердости определяется формой детали и необходимой точностью шлифования, видом обработки, типом используемого инструмента, свойствами материала. Отклонения характеристики от оптимальной может привести к появлению трещин и прижогов (если твердость выше необходимой) или к изменению геометрии круга и его износу (если твердость недостаточна). Особенно важно соблюдать правила по подбору круга по твердости при работе с изделиями из твердых сплавов.

Повышенная твердость круга потребуется, если требуется соблюдать высокую точность размеров и форм. Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Если в процессе работы применяются смазочно-охлаждающие жидкости, твердость может быть выше, чем при шлифовке «всухую».

Класс точности

Точность геометрических форм и размеров алмазных кругов соответствует трем классам и обозначается как: Б, А или АА. Менее ответственные операции проводятся инструментов класса Б, класс А относится к более качественному и точному. А высокоточные круги АА предназначены для использования на многокруговых и высокоточных станках или автоматических линиях. Ему соответствуют круги, характеризующиеся однородностью зернового состава, точностью геометрических параметров и высокой уравновешенностью алмазного состава, при изготовлении которых применяются лучшие сорта материалов.

Класс неуравновешенности

Показатель неуравновешенности массы алмазного шлифовального круга зависит от равномерности абразивной массы, точности формы, качества прессования и других параметров, приобретаемых при изготовлении. Выпускаются инструменты четырех классов неуравновешенности (обозначаются цифрами от 1 до 4). К точности балансировки в сборе этот показатель не относится.

К точности балансировки в сборе этот показатель не относится.

Виды работы: с охлаждением и без него

Шлифование с водяным охлаждением предпочтительнее, так как в этом случае могут применяться более сильные условия обработки, а сам круг меньше изнашивается. Так же это уменьшает возможность появления прижогов и других термических повреждений обрабатываемой поверхности. В качестве охлаждающих жидкостей для шлифовальных кругов используется не вода, а 1-5% эмульсии.

Для кругов с металлической связкой рекомендуется использовать замасливатель БВ, 1,5-3%-ную эмульсию, получаемую из эмульсиона НГЛ-205, либо из ємульсиона «Аквол 10». Для кругов с органической связкой применяется 3% эмульсия из индустриального масла, кальцинированная сода в виде 0,5:1,0%-ного раствора, 0,1% смачиватель ОП10 или ОП7, или эмульсия, получаемая из бура, нитрата натрия, триэтаноламина и тринатрийфосфата.

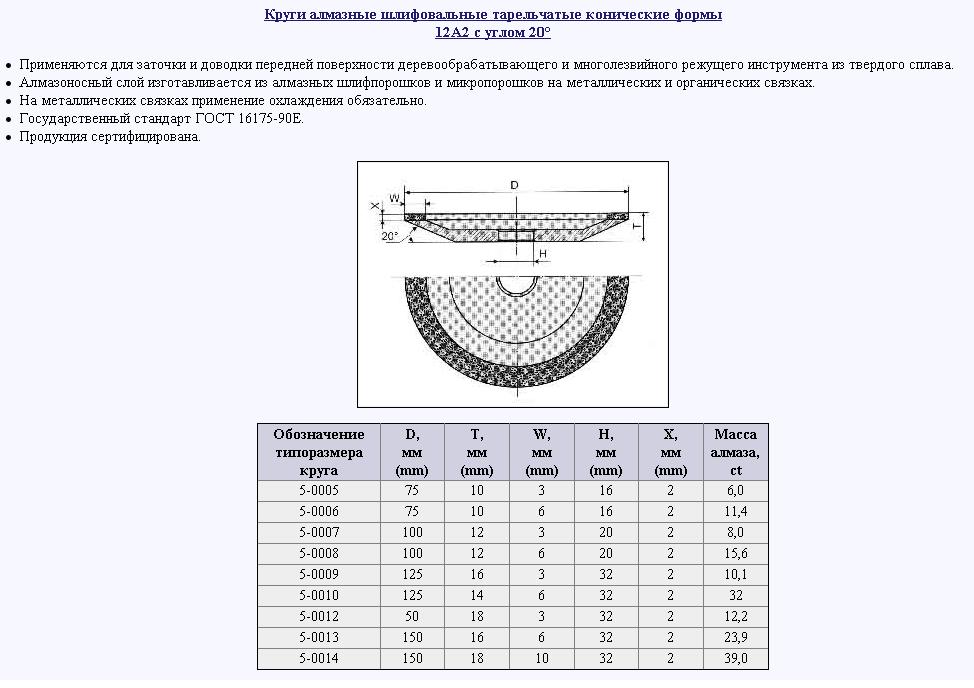

Геометрические параметры кругов

Шлифовальные круги характеризуются размерами, среди которых: диаметры отверстия и наружный, высота профиля, ширина алмазного слоя и др. Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

Геометрические параметры алмазных шлифовальных кругов обозначаются согласно стандартам FEPA, относящимся к инструментам, изготавливаемым из алмазного порошка. К каждому элементу оборудования относится свое буквенное обозначение:

- наружный диаметр изделия — D;

- толщина базовой части корпуса — E;

- диаметр посадочного отверстия — H;

- диаметр опорного торца — J;

- диаметр внутренней выточки — K;

- общая длина бруска -L;

- длина хвостовика — L1;

- длина алмазоносного слоя — L2;

- радиус — R;

- внешний угол корпусного конуса — S;

- общая высота круга — T;

- толщина рабочей части — T1;

- высота алмазоносного слоя (если T=1 или

- ширина рабочей части алмазоносного слоя – U1;

- рабочий угол — V;

- ширина слоя — W;

- толщина алмазоносного слоя — X;

- диаметр хвостовика — Y;

- вогнутость рабочего слоя — P.

Данная продукция сертифицируется согласно ГОСТу Р 50460-92, а описывается по ГОСТу 24747-90.

Виды шлифовальных алмазных кругов

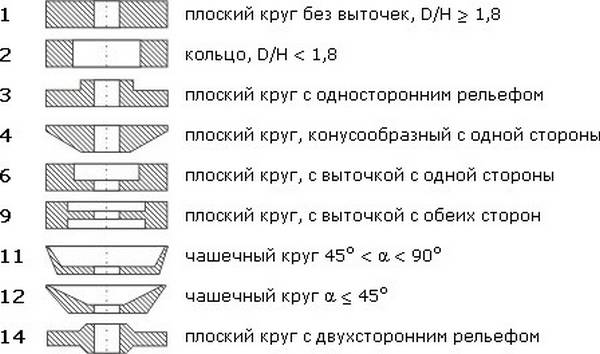

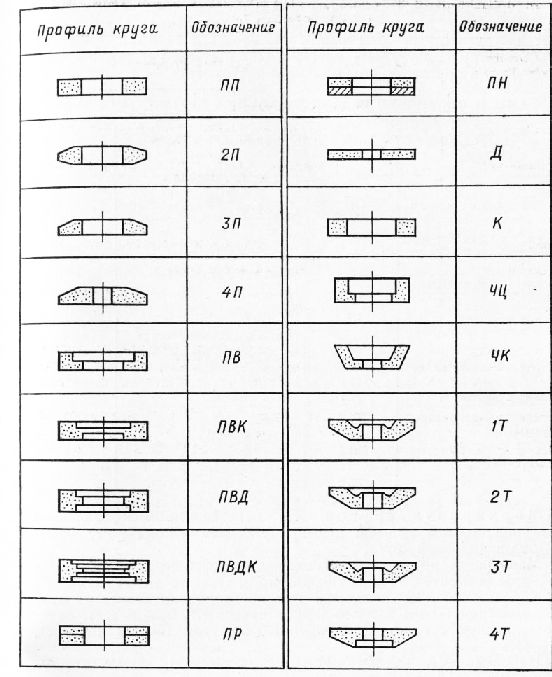

Шлифовальные алмазные круги изготавливаются в соответствии с требованиями ГОСТа 2424, включающего больше 30 видов, различающихся по геометрии. Круг может быть прямого профиля, коническим, кольцевым, с одно- или двусторонней степенью выточки, с односторонней ступицей, тарельчатым и т.д. Каждый из основных видов обозначается своим идентификационным номером:

Круги прямого профиля изготавливаются в форме плоских дисков с алмазным слоем в торце. Применяются для обработки поверхностей, которые требуют получения выдержанной плоскости.

Чашечные круги изготавливаются в виде чашки и используются для шлифовки и конечной отделки слабо поддающихся обычной обработке материалов: стекла, камня, керамики, твердых сплавов.

Тарельчатые диски (с небольшим углублением) применяются при обработке стали, чугуна, художественного стекла, для удаления лакокрасочных покрытий, заточке пил с твердосплавными напайками и т. д.

д.

Описания некоторых из наиболее распространенных шлифовальных кругов:

- 14A1 (А1ПП) – плоский цилиндрический, с размерами D 6-13 H 6-10 S 2-4, предназначен для шлифования конических и цилиндрических глухих и сквозных отверстий;

- 1А1 (АПП) — плоский прямого профиля, с размерами D 16-500, H 2-50, S 2-5, для шлифовки заточки и доводки конических и цилиндрических поверхностей, твердосплавных деталей;

- 6А2 (АПВ) — плоский с выточкой, с размерами D 80-300, H 18-32,S 1,5-5, для плоской заточки, шлифования и доводки;

- 9A3 (АПВД) — с двусторонней выточкой, с размерами D 100-250, H 6-25, S 1-5 для доводки, заточки и шлифования режущих частей твердосплавных инструментов;

- 12V5-45 (АЧК) — чашечный конический, с размерами D 50-250, H 20-52, S 1,5-5, для шлифования, доводки и заточки твердосплавных инструментов;

- 11V9-70 (А1ЧК) — чашечный конический, с размерами D 50-150, H 20-40, S1,5-5, для шлифования в углах деталей и работе с твердосплавными инструментами, камнем и стеклом;

- 1EE1 (А2ПП) — с коническим двусторонним профилем, с размерами D 125-250, H 6-20, S 2-4, для обработки выступов торцов цилиндрических поверхностей, шлифования пазов и шлицев;

- 1F6V 1FF6V (А5П) — с профилем полукругло-выпуклой формы, с размерами D 50-150, H 2-32,S 2-7, для шлифования кругло-вогнутых канавок и поверхностей;

- 1A1R (АОК) — алмазный шлифовальный круг отрезной, с размерами D 50-400, H 0,5-2,5, S2,5-5 , для резки деталей и заготовок из керамики, закаленных сталей и твердых сплавов.

Как выглядят геометрические формы различных алмазных дисков можно рассмотреть в таблице:

Тип и размеры круга выбираются, исходя из вида и конфигурации шлифуемых поверхностей, а также характеристики используемого оборудования или инструмента.

Форма и ширина алмазного слоя

Каждый круг имеет алмазный слой определенной формы и ширины. Большая ширина потребуется при работе «на проход». Шлифовка методом «врезания» требует ширины, соизмеримой с шириной поверхности, к которой будут прикладываться усилия, иначе после обработки появляются уступы.

Выбор формы сечения так же зависит от поставленных задач и формы обрабатываемой поверхности. Сечение алмазного слоя обозначается определенной буквой, которую можно найти в таблице:

Различаются шлифовальные круги и по диаметру, но выбор диаметра зависит как от применяемого инструмента, так и от обрабатываемой детали и необходимого результата. Так же при работе с алмазным шлифовальным инструментом требуется учитывать количество оборотов шпинделя на конкретном оборудовании.

Маркировка алмазных шлифовальных кругов

Круг алмазный 12А2-45 (АЧК) 150x20x5x32 AC4 160/125 B2-01 100%

При правильном подборе круга и соблюдении требований, предъявляемых к конкретному виду работ, такой инструмент позволит значительно повысить скорость выполнения и производительность работ, сэкономит финансовые средства, а сам инструмент будет сохранять работоспособность длительное время.

Круги на точило зернистость | ТРАСТ МЕТАЛЛ

Круги на точило зернистость

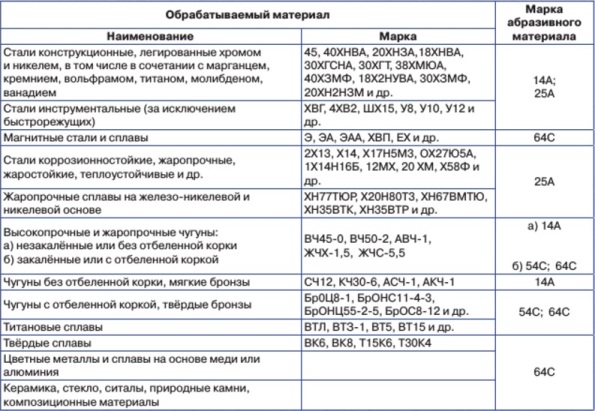

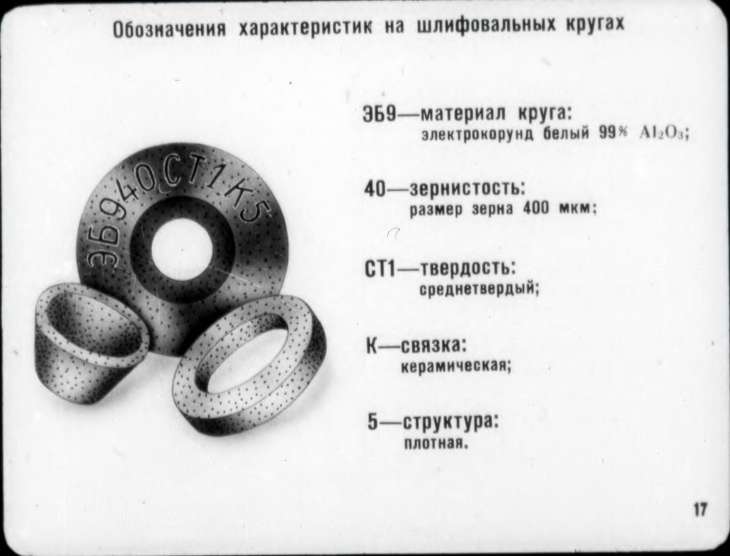

Карбид кремния. Параметр D может достигать максимального размера в 1100 мм, значение Н может быть до 305 мм, а параметр Т варьируется от 0,18 мм до 250 мм. Маркировка абразивных кругов по размеру пишется так: DхТхН (где D – наружный диаметр, Т – высота, Н является диаметром отверстия). В современном варианте ГОСТа Р 52381-2005 круги маркируются буквой F с определенной цифрой (при увеличении числа степень зернистости понижается). Существуют и другие типы известных абразивов: нормальные электрокорунды (13-16А), белые (23-25А), хромистые (33 и 34А), титанистый только один (37А), циркониевый тоже один (38А), монокорунды (43-45А), черный карбид кремния (53 и 54С), зеленый карбид кремния (62-64С).

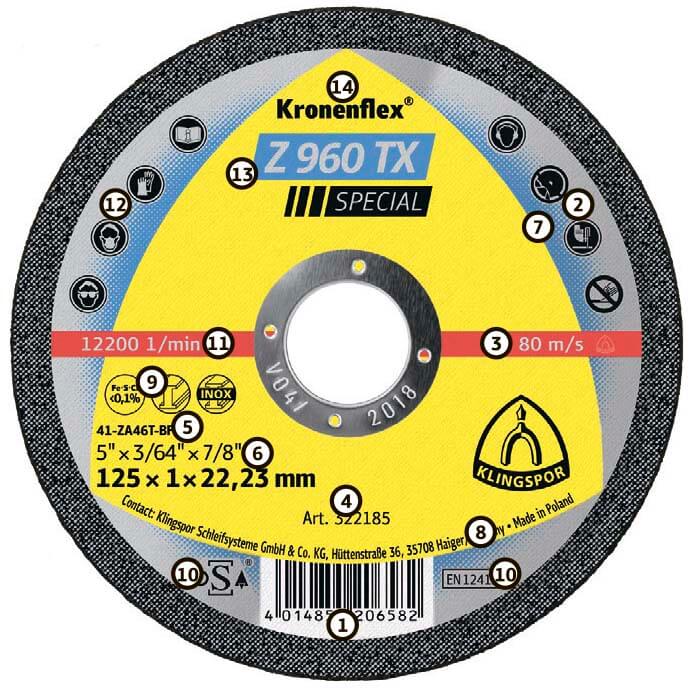

Учитывайте материал, с которым работаете. Например, рассматриваемый нами шлифовальный круг 25А F46 L 6 V 35 Б 3 имеет показатели точности Б и неустойчивости 3. Его применяют в работе с твердыми материалами, стеклом и керамическими поверхностями. Круги с керамической маркировкой имеют смешанные и измельченные в различных пропорциях материалы, такие как кварц, песок, глину и т.п. К примеру, возьмем тот же шлифовальный круг 25A, у которого класс твердости K, а структура 7. При маркировке шлифовальных кругов производители указывают только его ширину (МКМ или F с числовым показателем величины зерна). Так, круги с маркировкой АА имеют наименьшую неуравновешенность, с точностью А – 1 и 2, с буквенным обозначением Б – от 1 до 4 классов. Практически каждый производитель по-разному маркирует свои круги. Класс точности имеет три значения: АА, А и Б. Маркировка формы подобных шлифкругов состоит из трех или четырех символов, обозначающих форму сечения корпуса и слоя, его расположения на круге, а также предоставляют информацию о конструктивных особенностях корпуса.

Круги с керамической маркировкой имеют смешанные и измельченные в различных пропорциях материалы, такие как кварц, песок, глину и т.п. К примеру, возьмем тот же шлифовальный круг 25A, у которого класс твердости K, а структура 7. При маркировке шлифовальных кругов производители указывают только его ширину (МКМ или F с числовым показателем величины зерна). Так, круги с маркировкой АА имеют наименьшую неуравновешенность, с точностью А – 1 и 2, с буквенным обозначением Б – от 1 до 4 классов. Практически каждый производитель по-разному маркирует свои круги. Класс точности имеет три значения: АА, А и Б. Маркировка формы подобных шлифкругов состоит из трех или четырех символов, обозначающих форму сечения корпуса и слоя, его расположения на круге, а также предоставляют информацию о конструктивных особенностях корпуса.

В работе с ним можно добиться более ровной и гладкой поверхности. Современные круги для шлифовки имеют три вида связок: V (керамическая, ранее маркировалась буквой К), B (бакелитовая, ранее известная как Б4 и БУ), R (вулканитовая, раньше обозначалась буквой В). Еще один твердый вид абразивных кругов. Связка является показателем скрепления между собой абразивных зерен. Если осуществлять заточку инструмента, круг с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации и быстрее охлаждается. На рабочей поверхности небольших кругов расположено меньшее количество зерен. Эльбор.

Еще один твердый вид абразивных кругов. Связка является показателем скрепления между собой абразивных зерен. Если осуществлять заточку инструмента, круг с менее плотной структурой лучше подвержен очистке поверхности от частиц материала, создает меньше риска для возникновения деформации и быстрее охлаждается. На рабочей поверхности небольших кругов расположено меньшее количество зерен. Эльбор.

Дабы эффективно выполнить работы инструментом, необходимо знать все нюансы обозначений шлифовальных кругов. Зачастую маркировка классов точности и неустойчивости указаны рядом. Алмаз. Согласно различными редакциями ГОСТов, маркировка кругов имеет различные параметры обозначений. Каждому человеку, собравшемуся делать ремонт или выполнить определенные задачи по шлифовке, необходимо знать, что означает маркировка шлифовальных кругов. Первый тип применяют для работ на станках, автоматических линиях. Чем больше абразива, тем плотнее будет структура шлифовального круга.

Круги на точило зернистость

При выборе алмазного круга следует учитывать ширину алмазоносного слоя. Так, полная маркировка разновидностей шлифовальных кругов содержит: тип круга, шлифовальный материал, размеры диска, степень твердости, размер зерна, структуру, связующее вещество, максимальную скорость вращения, класс точности, класс неуравновешенности. Область применения – работа с твердыми сплавами, фарфором и мрамором. Какую твердость шлифкруга выбрать? Это зависит от многих параметров – особенностей обрабатываемого материала или поверхности, физических свойств, конечно, мощности шлифовальной машинки. Различают черного и зеленого тона, отличается данный круг структурой и степенью хрупкости – он тверже и прочнее, нежели первый вышеописанный вид.

Так, полная маркировка разновидностей шлифовальных кругов содержит: тип круга, шлифовальный материал, размеры диска, степень твердости, размер зерна, структуру, связующее вещество, максимальную скорость вращения, класс точности, класс неуравновешенности. Область применения – работа с твердыми сплавами, фарфором и мрамором. Какую твердость шлифкруга выбрать? Это зависит от многих параметров – особенностей обрабатываемого материала или поверхности, физических свойств, конечно, мощности шлифовальной машинки. Различают черного и зеленого тона, отличается данный круг структурой и степенью хрупкости – он тверже и прочнее, нежели первый вышеописанный вид.

Это означает, что этот диск относится к среднемягким и имеет среднюю структуру абразива. Плотность структуры кругов для шлифовки обозначается процентным соотношением объема зерен абразива в единице объема круга. Зачастую специалисты используют диски средней твердости, однако все зависит от вида выполняемых работ, обрабатываемого покрытия и самого инструмента. При выборе шлифкруга твердость и структура могут иметь большой вес, нежели вид абразива. Мягкие же применяются для предотвращения трещин и прижогов, также при шлифовке без дополнительного жидкостно-смазочного охлаждения поверхности. Например, 150x16x32 – размер абразивного круга 25А электрокорунда белого.

При выборе шлифкруга твердость и структура могут иметь большой вес, нежели вид абразива. Мягкие же применяются для предотвращения трещин и прижогов, также при шлифовке без дополнительного жидкостно-смазочного охлаждения поверхности. Например, 150x16x32 – размер абразивного круга 25А электрокорунда белого.

Согласно ГОСТу от г., для измерения зернистости кругов используют единицы, равные 10 мкм. Самозатачивается, но кубонит и эльбор имеют большую теплостойкость, не уступая при этом в прочности. Чем больше диаметр, тем меньше удельный износ круга. Тип абразивного материала. Они отличаются своими характеристиками и применяются в различных случаях. Согласно ГОСТ 2424, твердость шлифовального круга различают по заглавной букве. К примеру, тип шлифовального материала круга 25A F180 K 7 V – белый корунд.

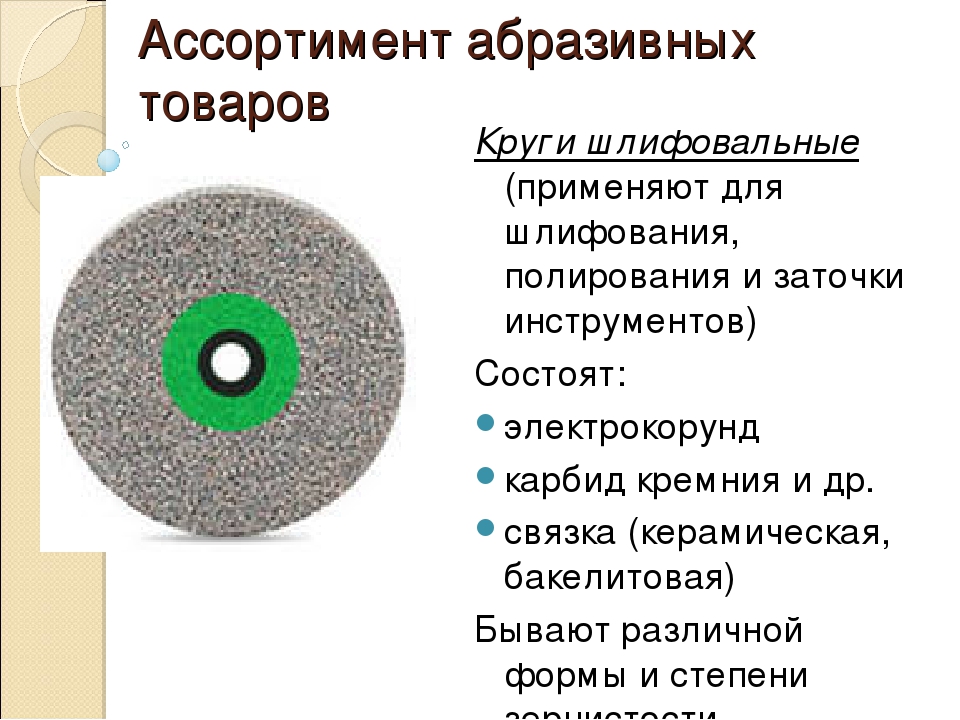

К наиболее популярным и распространенным материалам, используемых при изготовлении шлифкругов, относят: Электрокорунд. Структура и показатель твердости. Однако применять их при силовом шлифовании металла не следует. Шлифовальные круги могут различаться по геометрической форме, виду абразивного материала, а также типу связки, зернистости круга, твердости и т.д. Тип связки. Класс неустойчивости. Размер зерна не только показывает износостойкость абразива, но также играет важную роль при шлифовке той или иной поверхности.

Шлифовальные круги могут различаться по геометрической форме, виду абразивного материала, а также типу связки, зернистости круга, твердости и т.д. Тип связки. Класс неустойчивости. Размер зерна не только показывает износостойкость абразива, но также играет важную роль при шлифовке той или иной поверхности.

Размер зернистости круга влияет на качество и чистоту обработки поверхности. При покупке такого круга можно увидеть белые, титановые, хромистые и циркониевые варианты. Вулканическая связка состоит в основном из каучука, применяют такие круги в отдельных отраслях обработки. Однако человек, работающий с таким кругом, должен понимать, что он быстро засаливается, часто происходит прижог обрабатываемого материала. Часто бакелит смешивают с упрочняющими элементами, например, с графитом. По ГОСТу Р 52587-2006 существуют такие обозначения: очень мягкие – буквы F и G, к мягким кругам – H, I, J, к средней мягкости относят маркировку K, L, средние – это M, N, круги средней твердости имеют в обозначении буквы O, P, Q, твердые обозначаются как R и S, очень твердые – T, U, к чрезвычайно твердым относят V, W, X, Y, Z. Или размер 40, 32 по старому ГОСТу и F40, F46 по новому: круги с такой зернистостью применяются для предварительной и окончательной шлифовки деталей с шероховатостью поверхностей 7-9 классов чистоты, а также для заточки режущих инструментов.

Или размер 40, 32 по старому ГОСТу и F40, F46 по новому: круги с такой зернистостью применяются для предварительной и окончательной шлифовки деталей с шероховатостью поверхностей 7-9 классов чистоты, а также для заточки режущих инструментов.

Так, в работе они изнашиваются неравномерно. На примере шлифовального круга 25A F180 K 7 V рассмотрим тип связки, где обозначение V относит данный диск к керамической связке. Размер абразивных дисков. При неправильном использовании на поверхности круга могут появиться уступы. Например, номер зернистости по старому ГОСТу (М40-М5) и по новому Для расшифровки: такой диск применяют при окончательной доводке и хонинговании деталей с точностью 3-5 мкм и менее, а также суперфинишировании. Это обозначение показывает специалисту отношение массы абразивного диска к точности его геометрической формы. Характеристика твердости прописана в нормах ГОСТа 2424 и вычисляется по специальным таблицам.

Круги

Неустойчивость имеет четыре класса (от 1 – самый точный – до 4 – самый грубый). Класс А довольно точный, а круги класса Б применяются для менее ответственных операций при обработке поверхностей. Такие круги достаточно высокопрочные. Независимо от типа абразивного материала, все круги характеризуются по параметрам прочности, износостойкости и термостойкости, однако при выборе следует учитывать главный параметр – твердость. Этот вид шлифовального круга имеет наиболее твердый абразивный материал и высокую теплостойкость. Эльбор могут использовать для заточки режущих инструментов и других деталей, способных деформироваться от тепла, а также для работ с твердыми металлами. Классифицируются диски на такие типы: с выточкой (ПВ – для круглой шлифовки), двухсторонние конические (ПВДК), прямого профиля (ПП – универсальный круг), с конической односторонней либо двухсторонней выточкой, кольцевые (К – подходят для плоского шлифования), тарельчатые (Т), чашечные конические или цилиндрические, с двусторонним коническим профилем (2П: область применения – резьбошлифование, шлицешлифование, зубошлифование).

Класс А довольно точный, а круги класса Б применяются для менее ответственных операций при обработке поверхностей. Такие круги достаточно высокопрочные. Независимо от типа абразивного материала, все круги характеризуются по параметрам прочности, износостойкости и термостойкости, однако при выборе следует учитывать главный параметр – твердость. Этот вид шлифовального круга имеет наиболее твердый абразивный материал и высокую теплостойкость. Эльбор могут использовать для заточки режущих инструментов и других деталей, способных деформироваться от тепла, а также для работ с твердыми металлами. Классифицируются диски на такие типы: с выточкой (ПВ – для круглой шлифовки), двухсторонние конические (ПВДК), прямого профиля (ПП – универсальный круг), с конической односторонней либо двухсторонней выточкой, кольцевые (К – подходят для плоского шлифования), тарельчатые (Т), чашечные конические или цилиндрические, с двусторонним коническим профилем (2П: область применения – резьбошлифование, шлицешлифование, зубошлифование).

Виды шлифовальных кругов и расшифровка их маркировки. Памятка при выборе абразивных кругов: При выборе диаметра круга следует учесть число оборотов шпинделя и возможность обеспечить оптимальную скорость. Основным используемым диском служит белый электрокорунд, который обладает высокой самозатачиваемостью. Классификация абразивных кругов. Типы эльборовых и алмазных дисков подробнее описаны в ГОСТе 24747-90.

Чтобы получить максимально чистую поверхность, следует купить круг с самым маленьким показателем зернистости. Бакелитовые или круги из искусственной смолы высокоэластичны и термостойки. Однако не путайте показатели твердости круга с показателями твердости абразива. Маркировка шлифовальных кругов. Какие бывают номера структур и объемы абразива в шлифовальном круге: к плотным структурам относят единицы измерения от 1 до 4, к средней плотности относятся цифры 5-8, к открытым – от 9 до 12, высокопористая структура наблюдается у кругов с показателями 13, 14>. Если необходимо выдержать точную форму обрабатываемого материала, следует приобрести круг с высокой степенью твердости.

Маркировка зернистости шлифовальных кругов.

Смотрите также

Круги наждачные размеры для точила

Высокая твердость — главная отличительная особенность абразивных материалов. При работе «на проход» она должна быть относительно большой. Карбид кремния…

Выбор зернистости шлифовального круга

За 100% принимается 4,39 карата (1 карат равен 0,2г), содержащихся в 1см3, что соответствует 0,878 мг/мм³. Если применяется наполнитель, то его роль…

Прокат стальной горячекатаный круглый марка стали

Меньшие диаметры гладкой арматуры 6 — 10 мм продаются также в бухтах. При этом отклонения по диаметру, масса одного метра и площадь поперечного сечения…

Круг 03х17н14м3

Круг нержавеющий жаропрочный 03Х17Н14М3. Область применения. Это также благотворно воздействует на способность приобретать первоначальный вид после…

12х17 круг

12Х17. T E 10- 5 a106 l r C R 109 Град МПа 1/Град Вт/(м·град) кг/м3 Дж/(кг·град) Ом·м T E 10- 5 a106 l r C R 109.

Структура стали 12Х17 полностью…

Структура стали 12Х17 полностью…

Общие сведения о шлифовальных кругах — белый колпачок

Эта статья, первая в серии статей, написанных специально для клиентов White Cap, дает общее представление о шлифовальных кругах, их конструкции, о том, как выбрать лучший круг и как правильное сочетание клея и абразива может улучшить или испортить работу.

Чтобы узнать больше о том, как правильно выбрать абразивный круг для любой работы, о советах по техническому обслуживанию и рекомендациях по технике безопасности, ознакомьтесь с разделом Выбор абразивного круга и его применение.

Что такое шлифовальные круги?

Абразивный круг создает высококачественную шлифовку на поверхностных материалах, таких как сталь, стекло, медь, камень и даже бетон, с формой и размером.

Абразивный круг — это прецизионный режущий инструмент с абразивной поверхностью, покрытой тысячами твердых острых зерен, которые режут, скалывают и стачивают металл, сталь, медь, чугун, нержавеющую сталь, камень, бетон и другие прочные материалы. Острые зерна приклеиваются специальным клеем к подложке, обычно в форме колеса.

Острые зерна приклеиваются специальным клеем к подложке, обычно в форме колеса.

Когда круг вращается на шлифовальном станке, он «шлифует» поверхность, в результате чего острые зерна круга ломаются, обнажая новые острые края. Когда зерна изнашиваются, они отваливаются от связанной основы, обнажая на своем месте более острые новые зерна. По мере измельчения зерен поверхностный материал удаляется мелкими стружками или тонкими лентами. Процесс продолжается до тех пор, пока не будет достигнута желаемая чистота поверхности или форма.

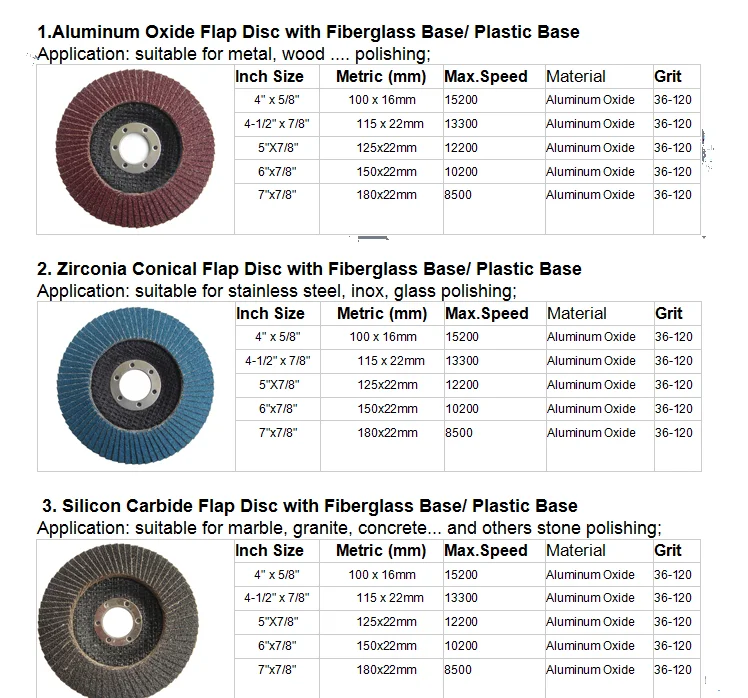

Доступны различные типы, формы, узоры, размеры и абразивы. При выборе абразивного круга необходимо учитывать несколько факторов.

Типы шлифовальных кругов

Абразивные круги бывают разных форм и размеров. Наиболее распространенным и легко узнаваемым является прямой абразивный круг. Та часть любого абразивного круга, которая выполняет фактическую шлифовальную работу, называется «шлифовальной поверхностью». Шлифовальная поверхность может быть в центре круга, утоплена только по краям или разбита на сегменты, предназначенные для нагнетания смазочных материалов, которые охлаждают оборудование и материалы. Вот самые распространенные типы колес.

Шлифовальная поверхность может быть в центре круга, утоплена только по краям или разбита на сегменты, предназначенные для нагнетания смазочных материалов, которые охлаждают оборудование и материалы. Вот самые распространенные типы колес.

Пять основных типов абразивных зерен

Давайте рассмотрим четыре основных типа зерен, используемых в абразивных кругах. Они также могут быть смешаны для конкретных приложений и производительности.

1. Зерна оксида алюминия прочны и износостойки; однако после резкого и быстрого начального среза зерна становятся тусклыми, и им не хватает скорости резания и срока службы, как у других зерен. Хорошо подходит для шлифования таких металлов, как сталь, железо, бронзовые сплавы, нержавеющая сталь и другие черные металлы. Отличное соотношение цены и качества с отличным качеством и стабильной производительностью.

2. Зерна оксида циркония обеспечивают быстрый рез, очень термостойкие, самозатачивающиеся и обеспечивают быстрое и равномерное шлифование стали и нержавеющей стали. Они также хороши для обработки под высоким давлением и шлифования, потому что давление заставляет зерна быстро разрушаться, обнажая более острые края. Оксид циркония стоит дороже, чем оксид алюминия, но служит дольше.

Они также хороши для обработки под высоким давлением и шлифования, потому что давление заставляет зерна быстро разрушаться, обнажая более острые края. Оксид циркония стоит дороже, чем оксид алюминия, но служит дольше.

3. Керамический оксид алюминия – это новый тип абразива с микрозернистой структурой, который распадается на более мелкие частицы, что обеспечивает максимально длительный срок службы при среднем и высоком -заточка, высокая скорость резки и сведение к минимуму обесцвечивания заготовки при нагревании. Идеально подходит для труднообрабатываемых металлов: бронированной стали, титана, твердых никелевых сплавов, инструментальной стали и нержавеющей стали.

4. Зерна карбида кремния чрезвычайно твердые, очень острые, быстрорежущие, но легко ломаются под высоким давлением. Более твердый, чем оксид алюминия, и универсальный для шлифования мягких металлов, таких как алюминий, медь или чугун, а также твердых материалов, таких как цементированный карбид, камень и бетон.

5. Смесь карбида кремния и оксида алюминия создает круг, идеально подходящий для шлифования алюминия и других мягких сплавов. Эти зерна обеспечивают увеличенный срок службы и быструю и постоянную скорость резания.

Зернистость/размер зерна

Зернистость или размер зерна варьируется от крупного до мелкого. и обозначается числом, указанным на этикетке абразивного круга. Чем больше число зернистости, тем мельче зерно и тем лучше отделка. Крупные/крупные зерна размалывают крупную стружку, что приводит к более грубой отделке.

Связующий материал/матрица

Связка (иногда называемая матрицей) — это «клей», который удерживает ключевые элементы шлифовального круга — абразивные зерна. Связки помогают определить тип, характеристики и производительность шлифовального круга. Чем прочнее связь, тем дольше зерна прилипают к кругу. Это означает, что иногда более слабая связка является лучшим выбором при резке прочных, прочных металлов, для которых требуются острые как бритва абразивные зерна.

Типы облигаций:

С разной степенью прочности существует шесть стандартных связей. Не существует рейтинга лучших к худшим или «лучшей» связки, потому что каждая из них обладает такими уникальными характеристиками, что лучшая связка — это та, которая подходит для вашей конкретной операции шлифования.

- Витрифицированный: (V) Изготовлен из глины и легкоплавких материалов. Невосприимчив к воде, маслам, кислотам или колебаниям температуры. Идеально подходит для проектов с большим съемом материала и прецизионным шлифованием.

- Резиноид: (B) Смолы смешиваются с абразивными зернами для получения мягкой, быстрой и прохладной связки для мокрого или сухого шлифования, хорошей режущей способности и, как правило, самой дешевой связки. Благодаря низкой температуре отверждения резиноидные круги более прочные и менее жесткие, чем застеклованные, что делает их подходящими для всех видов абразивов, особенно для тяжелых работ.

Однако на них воздействуют кислота, влажность и экстремальные погодные условия.

Однако на них воздействуют кислота, влажность и экстремальные погодные условия. - Силикат: (S) Легко высвобождает абразивные зерна, создавая мягкое, прохладное режущее действие, подходящее для проектов, требующих минимального нагрева, и подходит для заточки режущих инструментов.

- Шеллак: (E) Эта связка, изготовленная из натурального и синтетического шеллака, обеспечивает исключительную холодную резку и подходит для шлифования меди и других мягких материалов. Настоятельно рекомендуется для специальных применений, требующих высокой чистоты поверхности, таких как бритвенные лезвия и шлифование валков.

- Резина: (R) Изготовлена из натурального и синтетического каучука и используется в основном в бесцентровых и контрольных абразивных кругах. Хорошо подходит для точности и чистовой обработки поверхности. Использование мокрого шлифования и тонких отрезных кругов обеспечивает рез без заусенцев и прижогов.

- Металлик: Имеют ограниченное применение по сравнению с стекловидными и органическими связками. В большинстве случаев используется алмазный абразив, который удаляет материал медленно и обычно с высокой скоростью. Подходит для шлифовки стекла, обработки абразивным кругом, распиловки бетона или камня и имеет длительный срок службы. Может использоваться с оксидом алюминия или алмазными абразивами для производства токопроводящих абразивных кругов для электролитического шлифования.

Безопасность шлифовального круга. Практические рекомендации

- Всегда надевайте защитные очки или лицевой щиток с ударопрочными линзами и боковыми щитками.

- Установите небьющиеся защитные очки на все стационарные шлифовальные машины.

- Перед монтажом проверьте абразивные круги на наличие трещин, сколов и повреждений. Отремонтируйте или замените при необходимости.

- Убедитесь, что рабочая скорость не превышает номинальную максимальную скорость колеса.

- Перед каждым использованием проверяйте и проверяйте колеса на наличие трещин.

- Убедитесь, что отверстие абразивного круга правильно подходит к оправке станка.

- Убедитесь, что фланцы чистые, плоские и соответствуют типу и размеру устанавливаемого колеса.

- Затяните гайки настолько, чтобы прочно удерживать колесо. Не используйте чрезмерное давление.

- Стоя в стороне, обкатайте новые круги на полной рабочей скорости в защищенном месте не менее чем за одну минуту до шлифовки. Большинство неисправных колес ломаются при запуске.

- Используйте защитный кожух, прилагаемый к шлифовальному станку.

- Зашлифуйте круг на номинальной скорости МЕНЬШЕ номинальной скорости шлифовального станка.

- Устанавливайте только ОДНО колесо на одну ось.

- Используйте круги и шлифовальные станки только по назначению.

- Остерегайтесь чрезмерной вибрации. Это индикаторное колесо не круглое.

- Никогда не шлифуйте себя или другого рабочего.

Всегда старайтесь прижиматься к стене.

Всегда старайтесь прижиматься к стене. - Во избежание поражения электрическим током убедитесь, что третий провод заземлен.

- Прежде чем ставить переносную кофемолку, убедитесь, что она полностью остановилась. По возможности используйте подставку. Установите кофемолку на щиток, если нет подставки.

- ВСЕ шлифовальные машины должны использоваться ТОЛЬКО с защитным кожухом над кругом.

- ВСЕ шлифовальные машины следует осматривать каждые 30 дней и производить необходимые регулировки и ремонт.

- Не стойте прямо перед шлифовальным/отрезным кругом во время работы станка.

- Не шлифуйте и не режьте материал, для которого круг не предназначен.

Оптимизация процессов шлифования с помощью соответствующих инструментов для правки и правки

26 августа 2020 г. 0 0

Хотите оптимизировать процесс шлифования? Подумайте о том, чтобы правильно настроить и заправить инструменты.

По данным Modern Machine Shop:

«Производственное шлифование зависит от совместной работы нескольких компонентов для достижения желаемых результатов. Будь то размер, форма, отделка или их комбинация, система работает лучше всего, когда все ее компоненты оптимизированы и используются правильно.

Будь то размер, форма, отделка или их комбинация, система работает лучше всего, когда все ее компоненты оптимизированы и используются правильно.

«Основное внимание уделяется абразиву и использованию самого лучшего из доступных шлифовальных кругов, но система представляет собой нечто большее, чем просто абразивный круг. Охлаждающая жидкость также оказывает существенное влияние на операцию шлифования. Тем не менее, наиболее упускаемым из виду компонентом шлифовальной системы является инструмент для правки и правки.

«Часто абразивный продукт премиум-класса устанавливается по более высокой цене, и тогда ожидается, что он будет работать оптимально при правке и правке с помощью самого дешевого инструмента. Это все равно, что заливать обычное топливо в мощный автомобиль.

«Независимо от того, используется ли вращающееся устройство или стационарный инструмент, во многих системах об инструменте для правки почти полностью забывают до тех пор, пока не возникнет проблема с отделкой, формой или геометрией и не последует расследование.

«Выбор соответствующего инструмента и его правильное использование могут положительно повлиять на процесс шлифования. Однако очень полезно знать, как выбрать инструмент и какие существуют решения для правки обычных шлифовальных кругов.

Отличие правки и правки

«Вправление и правка часто рассматриваются как один и тот же процесс, причем эти термины иногда используются взаимозаменяемо при обсуждении процедур правки и/или правки. Вероятно, это связано с тем, что, за исключением некоторых изделий с полимерной или металлической связкой, в которых колеса выравниваются в автономном режиме, а затем переустанавливаются и правятся, две операции обычно выполняются одновременно.

«Однако это два разных процесса.

«Операции по правке касаются формы или профиля шлифовального круга. При правке нового абразивного круга шлифовальная поверхность изменяется, чтобы позволить абразивному изделию делать то, что ему нужно. Регулярная правка в процессе шлифования корректирует профиль круга и компенсирует потерю формы, поскольку круг ломается при регулярном использовании. Правильно отшлифованный круг придаст правильный профиль шлифуемой детали и обеспечит соответствие геометрии формы и размеров спецификации и готовность к использованию.

Правильно отшлифованный круг придаст правильный профиль шлифуемой детали и обеспечит соответствие геометрии формы и размеров спецификации и готовность к использованию.

«Хотя термин «правка» часто используется для описания правки и правки, операции по правке только восстанавливают или изменяют состояние поверхности колеса. Шлифовальные круги зачищают, чтобы восстановить или изменить их способность удалять припуск или создавать определенную отделку. Если круг используется для удаления материала, шлифовальная поверхность зачищается, чтобы обнажить новые и острые режущие точки, что позволяет кругу резать с более высокой скоростью съема материала. Однако компромисс заключается в том, что отделка может быть неблагоприятной. Колесо в таком состоянии называется «открытым».

«Если круг используется для создания определенной отделки, то шлифовальная поверхность будет обработана для притупления или притупления режущих точек, что позволит кругу больше тереться и создать необходимую отделку. Компромисс здесь заключается в том, что, несмотря на хорошее качество обработки, скорость съема материала будет намного ниже. Колесо, обработанное в таком состоянии, называется «закрытым».

Компромисс здесь заключается в том, что, несмотря на хорошее качество обработки, скорость съема материала будет намного ниже. Колесо, обработанное в таком состоянии, называется «закрытым».

«Также важно знать, как правильно выбрать алмазный инструмент для операции.

Рекомендации по выбору инструмента

«При выборе соответствующего инструмента необходимо учитывать три фактора:

- Размер, связку и тип абразива используемого круга

- Форма или профиль, требуемый для круга

- Качество алмаза в инструменте

«Абразивные круги — это, в самом общем смысле, камни. Чтобы создать форму на этом камне или создать на нем определенное состояние поверхности, необходим более твердый камень. Алмазы используются для правки и правки шлифовальных кругов, поскольку алмазы являются самым твердым из известных материалов.

«Первое соображение помогает определить требуемый размер алмазного инструмента в каратах. Независимо от того, будет ли инструмент представлять собой один алмаз или несколько алмазов, знание размера, связки и типа абразива правящего и правящего круга поможет определить, насколько большим должен быть алмаз.

«Хотя алмазный инструмент будет тверже шлифовального круга, на котором он будет использоваться, абразивные зерна в конечном итоге разрушат алмаз. Степень износа алмаза зависит от количества времени, в течение которого алмаз находится в контакте с колесом, поэтому для большего колеса потребуется больший алмаз.

«В этой таблице указан рекомендуемый общий размер алмаза или требуемых алмазов, будь то один алмаз или несколько алмазов в зависимости от размера колеса.

«Рекомендуется использовать бриллиант на один размер больше, если:

- Колесо шире 6 дюймов из-за продолжительности контакта алмаза с колесом.

- Колесо имеет смоляную связку из-за того, что связка разрушается или изменяется по сравнению со стекловидными кругами.

- Когда в круге используется абразивное зерно премиум-класса, такое как керамика.

«Подобно тому, как существует несколько различных профилей колес, которые могут быть выточены в поверхность колеса, также существует несколько различных типов стационарных инструментов, которые можно использовать для их создания или восстановления. Знание того, какие из доступных инструментов являются наиболее подходящими или способными, поможет сузить выбор. Второе соображение основано на форме или профиле, необходимом для колеса.

Знание того, какие из доступных инструментов являются наиболее подходящими или способными, поможет сузить выбор. Второе соображение основано на форме или профиле, необходимом для колеса.

«Неподвижный инструмент может быть таким же простым, как алмаз на стержне, таким как одноточечный инструмент, или более сложным инструментом, как в случае инструмента с прецизионной притиркой долото. Алмазный инструмент может иметь ширину в несколько тысячных долей в месте контакта с кругом или может быть намного шире.

«Понимание характеристик и ограничений каждого инструмента важно, чтобы помочь определить, какой из них может делать то, для чего он нужен. Прямой или конический профиль можно получить практически с помощью любого инструмента, в то время как более сложные профили можно создать только с помощью гораздо более короткого списка доступных инструментов.

«На иллюстрации (справа) показаны общедоступные инструменты и типы поверхностей колес, которые они могут создавать или обычно используются для восстановления.

«Третье и последнее соображение при выборе стационарного инструмента основано на цене и общем сроке службы инструмента, который определяется качеством алмаза.

«Хотя не существует стандарта качества технических алмазов, общепризнано, что алмазы более высокого качества имеют более длительный срок службы. Алмаз высокого качества будет иметь меньше включений, трещин и дефектов, в то время как алмаз более высокого качества будет иметь более определенные точки. Все изображенные бриллианты (ниже) имеют размер ½ карата, и чем выше качество, тем лучше определена форма и острие. Выбор инструмента с наивысшим качеством AA также позволит установить программу сброса или повторной притирки.

«Сброс — это когда использованный алмаз удаляется из инструмента и сбрасывается с обнажением следующей лучшей точки. Притирка — это механический процесс, используемый для восстановления геометрии или профиля инструмента до исходных размеров печати. Оба берут первоначальную цену инструмента высокого уровня и распределяют ее по времени, что значительно снижает общую стоимость использования инструмента. Использование бриллиантов более низкого качества (качество D) не позволяет производить сброс, хотя они обычно дешевле и предназначены для одноразового использования.

Использование бриллиантов более низкого качества (качество D) не позволяет производить сброс, хотя они обычно дешевле и предназначены для одноразового использования.

«Есть только механические соображения. Соображения включают размер и стиль хвостовика (длина, диаметр, конусность) и алмазный профиль (радиус, рельеф).

«Эти атрибуты в конечном итоге будут определяться используемой машиной, и многие производители могут изготавливать инструменты по индивидуальному заказу. Хотя существует несколько различных стационарных инструментов, здесь приведены некоторые из наиболее распространенных стационарных инструментов для правки и правки, а также несколько кратких советов о том, как правильно использовать наиболее распространенные из них.

Однолезвийные инструменты:

- Используется для геометрии простой формы (прямой, конической или выпуклой)

- Очень часто используется в инструментальных цехах и при шлифовании поверхностей

- Обычно хвостовик диаметром 7/16 или 3/8 дюйма

- Широкий ассортимент предлагается

- Должен проворачиваться на 1/8 оборота в день для максимального срока службы

- Можно использовать алмаз с несколькими рабочими точками, что позволяет переустанавливать

- Не рекомендуется для использования с алмазными кругами из cBN

Конусные и долотообразные инструменты:

- Используется для сложной геометрии и на станках с ЧПУ

- Использует более качественные и/или новые синтетические алмазы CVD и технологию вакуумной пайки для закрепления алмаза и предотвращения его выпадения скругленные радиусы и прилежащие углы, которые определяются на основе геометрии отпечатка детали или колеса

- Обычно изготавливаются на заказ, но доступны некоторые распространенные формы и размеры

- Высококачественные алмазные инструменты можно повторно притирать для длительного использования

- Инструменты следует периодически поворачивать на 180 градусов для продления срока службы

шлифовальный круг, как показано ниже.

Кустовые и многогранные инструменты:

- Используется для прямой правки шлифовальных или дисковых кругов большого диаметра

- Благодаря большому алмазному сечению правку можно выполнить быстрее

- Доступны наконечники с алмазами различных размеров и концентраций

- Инструменты не требуют токарной обработки

- Новый инструмент с наконечником требует от трех до пяти проходов по 0,005 дюйма, чтобы обнажить алмаз

- Может быть изготовлен методом гранулирования для обеспечения равномерного распределения алмазов, что приводит к более последовательной правке (стандартное производство использует случайное распределение алмазов)

колесо. Хвостовик инструмента должен быть под небольшим углом.

Лезвие и инструменты Fliesen:

- Используется для больших колес со сложной геометрией

- Однородное поперечное сечение обеспечивает постоянный срок службы на протяжении всего использования инструмента

- Контролируемое положение алмаза

- Часто изготавливается на заказ, но доступен значительный складской запас

- Fliesen и/или лезвийные инструменты являются лучшим выбором для правки и правки керамических кругов.