Рекомендуемые режимы резания при точении: Формула режимов резания на токарном станке

Содержание

Элементы режима резания. Основные понятия

- Главная /

- Теория резания /

- Элементы режима резания

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания.

К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

При проектировании технологических процессов механической обработки или режущих инструментов возникает необходимость в определении и назначении элементов режима резания. Отечественная практика механической обработки накопила огромный нормативно — справочный материал, с помощью которого можно назначить любой режим резания для любого вида механической обработки. Однако, табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению, по эмпирическим формулам, скорости, сил и мощности резания по выбранным значениям глубины резания и подачи.

Для проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно — значения подач и частот вращения шпинделя, мощности электродвигателя главного движения. При отсутствии паспортных данных расчет выполняется приблизительно, в

проделах тех подач и частот вращения шпинделя, которые указаны в справочной литературе.

Выбор режущего инструмента

Его следует начинать с анализа шероховатости поверхностей детали, которая задана на чертеже. В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

В зависимости от параметра шероховатости выбирается метод обработки данной поверхности, которому соответствует свой специфический режущий инструмент. В табл. 1 приведена зависимость шероховатости поверхности от различных методов обработки.

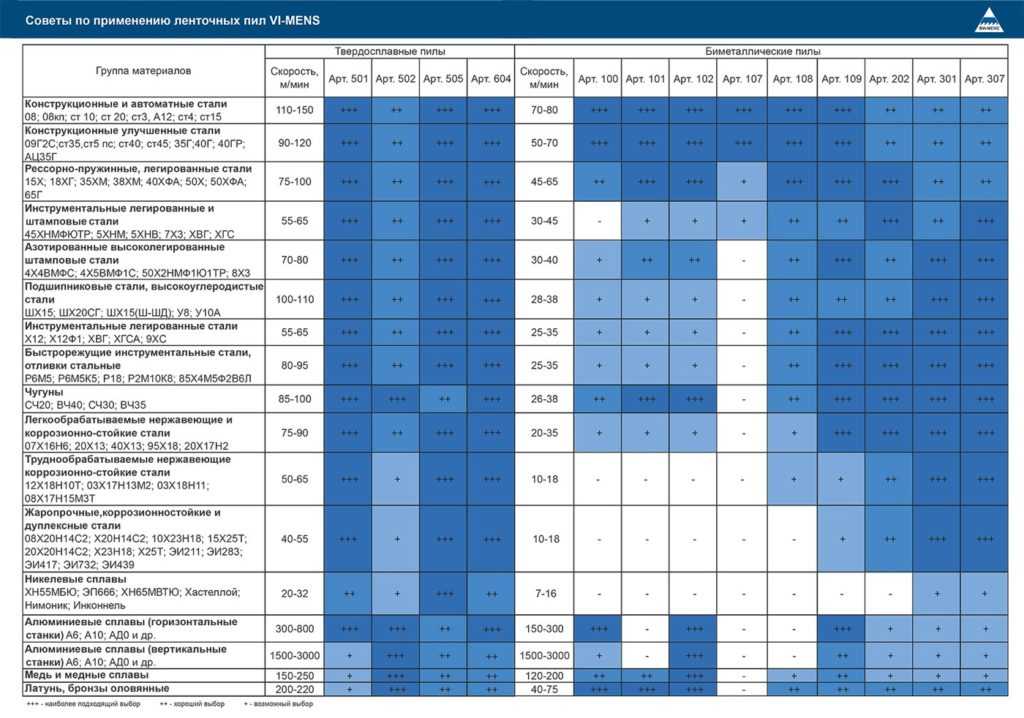

Немаловажное значение для расчета режимов резания имеет выбор материала инструмента. При его выборе следует

руководствоваться рекомендациями табл. 2. Для тонких (отделочных) методов обработки материалов с высокими скоростями резания (свыше 500 м/мин) рекомендуется применение сверхтвердых инструментальных материалов.

Наиболее распространенными среди них являются материалы, полученные на основе кубического нитрида бора.

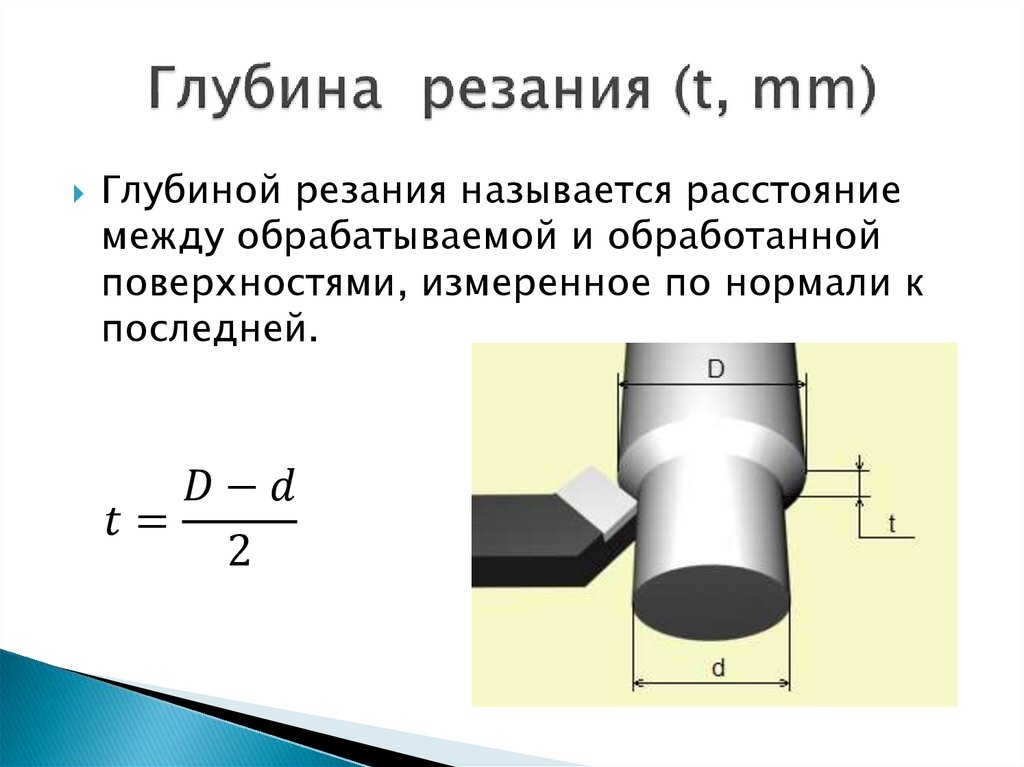

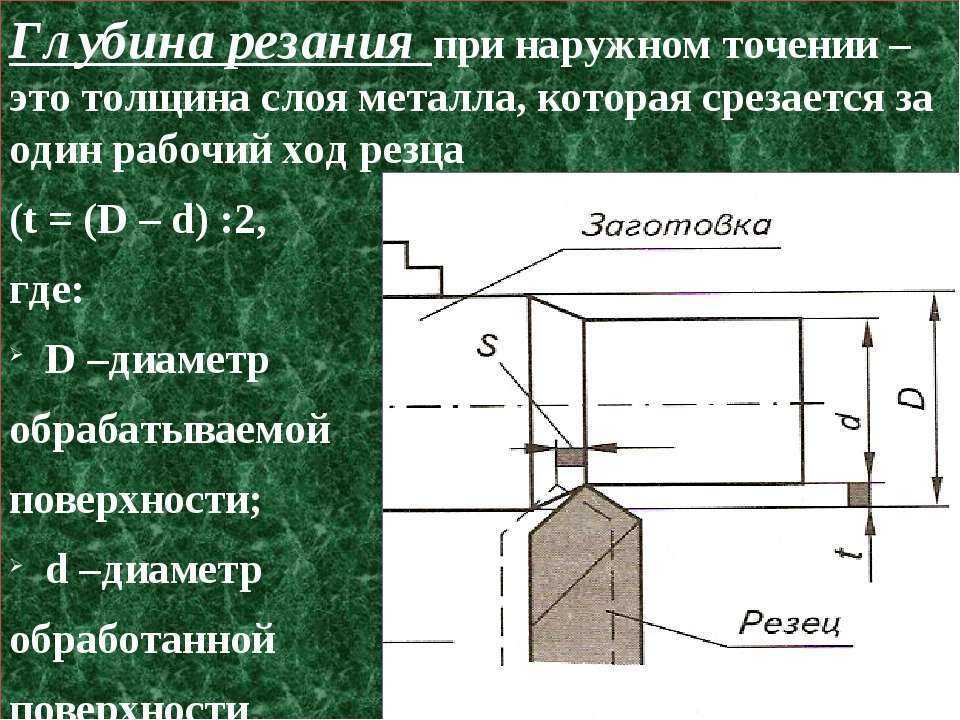

Рис. 1.Схема к определению глубины резания при точении

Глубиной резания называется расстояние между обрабатываемой и обработанной поверхностями, измеренное по нормали к последней.

При черновых методах обработки назначают по возможности максимальную глубину резанияt, равную всему припуску или большей части его. При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

При чистовом резании припуск срезается за два прохода и более. На каждом следующем проходе следует назначать меньшую глубину резания, чем на предшествующем. Глубину последнего прохода назначают в зависимости от требований точности и шероховатости обработанной поверхности.

В данной работе рекомендуются следующие глубины резания t, мм:

черновая обработка t >2;

получистовая и чистовая обработка t = 2,0 — 0,5;

отделочная обработка (3,2 мкм і Ra > 0,8 мкм) t = 0,5 — 0,1.

При сверлении глубина резания t=0,5·D, при рассверливании, зенкеровании и развертывании t=0,5·(D-d) мм, где

D — диаметр осевого инструмента,

d — диаметр предварительно полученного отверстия, мм.

Рис. 2.Схемы для определения глубины резания при сверлении (а) и рассверливании (б) отверстий.

При отрезании, точении канавок и фасонном точении глубина

резания приравнивается длине лезвия резца (см. рис. 3).

рис. 3).

Рис. 3. Схема к определению глубины резания при отрезании

Выбор величины подачи

Подачей называется путь, пройденный какой-либо точкой режущей кромки инструмента, относительно заготовки, за один оборот заготовки (режущего инструмента), либо за один двойной ход режущего инструмента.

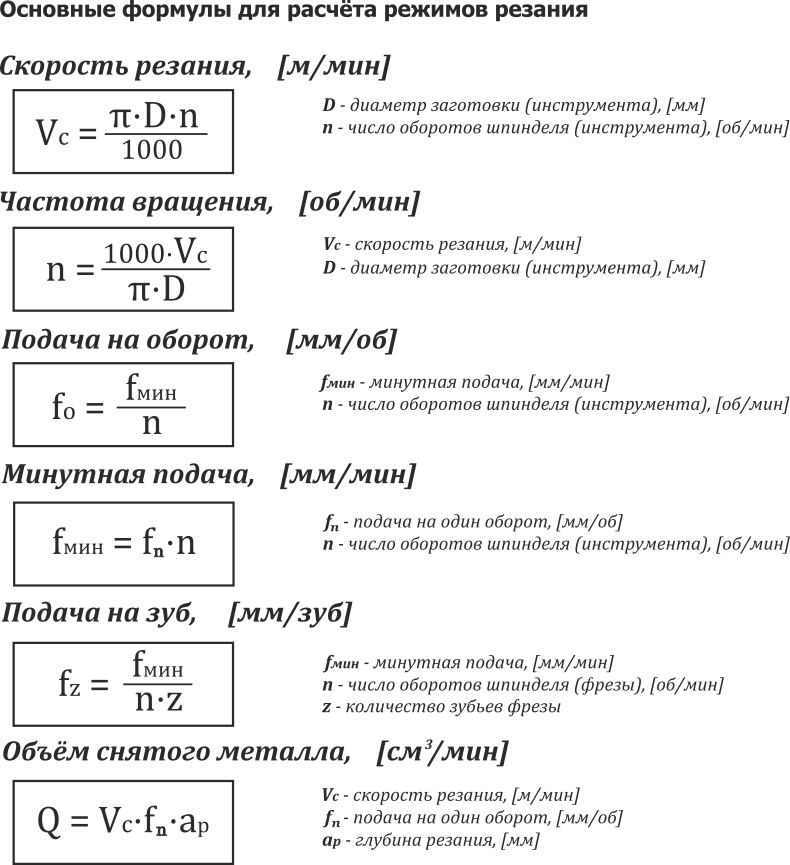

Различают подачу на один зуб Sz, подачу на один оборот S и подачу минутную Sм, мм/мин, которые находятся в следующей зависимости:

(1)

где: — частота вращения режущего инструмента, мин-1;

— число зубьев режущего инструмента.

При черновой обработке выбирают максимально возможную подачу, исходя из жесткости и прочности системы, мощности привода станка, периода стойкости режущего инструмента и других ограничивающих факторов. При чистовой обработке — в зависимости от требуемого параметра шероховатости обработанной поверхности.

При черновом точении выполняется вариантный расчёт режимов резания для нескольких значений подач в диапазоне, ограниченном чистовой (табл..jpg) 3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

3) и максимальной подачей, допустимой прочностью режущей пластины (табл. 4).

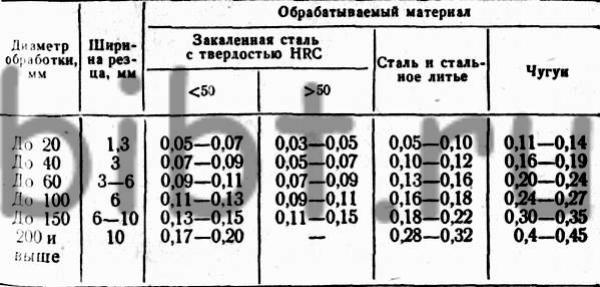

При обработке отверстий осевым режущим инструментом выбирают рекомендуемую подачу, допустимую по прочности

инструмента (табл.5).

Исходной величиной подачи при фрезеровании является подача Sz — на зуб. Рекомендуемые подачи для чистового фрезерования приведены в табл. 6.

В учебных целях рекомендуется значения подач выбирать из наиболее распространённого диапазона: 0,05- 0,5 мм/об.

Меньшие значения назначать для чистовой обработки, большие — для черновой.

Выбор значения периода стойкости

Периодом стойкости (стойкостью) режущего инструмента называется время его непрерывной работы между двумя

смежными переточками.

Выбор значения периода стойкости режущего инструмента рекомендуется сделать из следующего ряда:

15;30;45;60;90;120 мин.

Меньшие значения периода стойкости следует назначать для мелких инструментов.

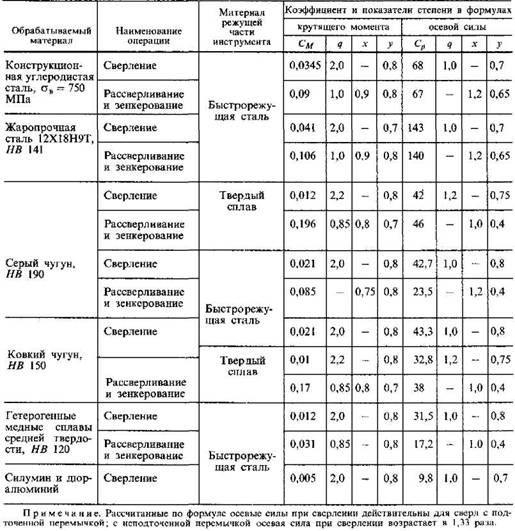

Расчёт режимов резания при сверлении, рассверливании, зенкеровании и развёртывании

Расчёт режимов резания при резьбонарезании

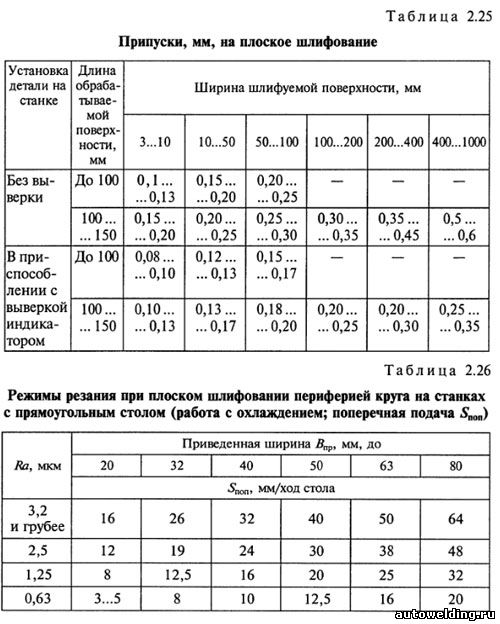

Расчёт режима резания при шлифовании

Расчёт режимов резания при строгании и долблении

Расчёт режимов резания при фрезеровании

- Природа возникновения сил резания

- Операции обработки резанием

Режимы резания при токарной обработке: расчет, таблица

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем. Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Какие_обороты_у_токарного_станка_по_металлу

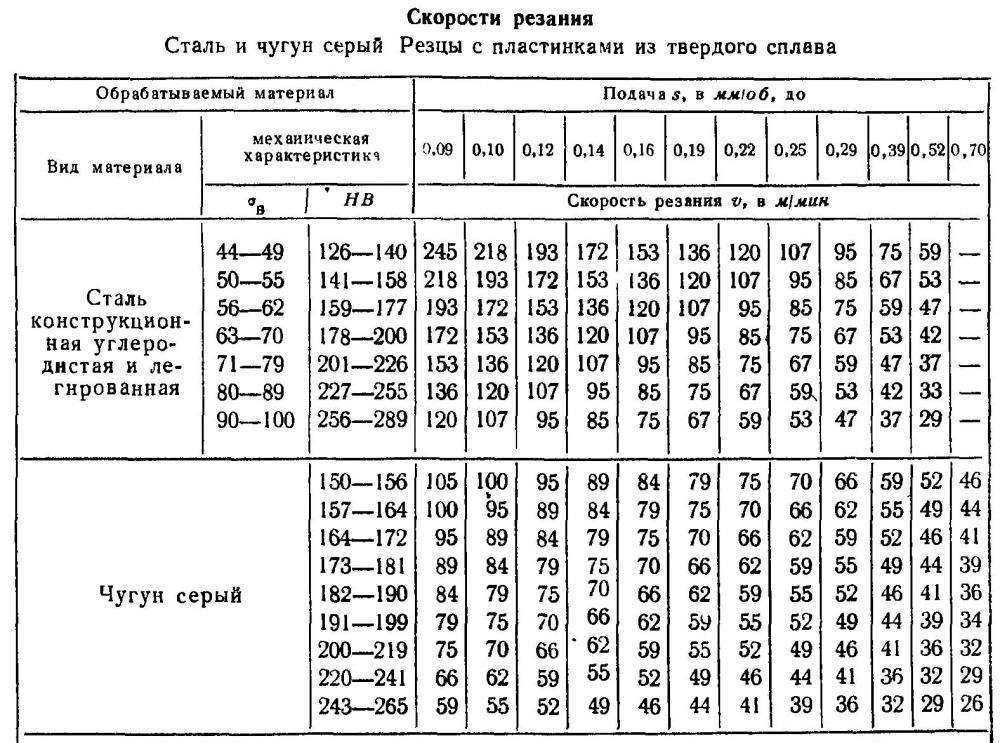

Выбор скоростей резания и чисел оборотов шпинделя в минуту для каждого перехода производим с учетом обрабатываемого материала, вида обработки и материала режущего инструмента ориентировочно — по табл. 57.

При продольном точении детали по Ø 24 мм (табл. 56, третий переход) скорость резания для латуни принимаем равной 150 м/мин. Следовательно, число оборотов шпинделя будет n= 1000v/πD=1000*150/3,14*24=1990 об/мин.

В соответствии с паспортом станка 1336, ближайшее меньшее число оборотов шпинделя в минуту составляет n= 1500.

Таким образом, скорость резания при обработке по Ø 24 мм при n = 1500 будет v= πDn/1000=3,14*24*1500/1000=113 м/мин.

При сверлении отверстия Ø 6 мм (четвертый переход) скорость резания (табл. 57) принимаем равной 50 м/мин. Следовательно, n=1000*50/3,14*6 =2750 об/мин.

Следовательно, n=1000*50/3,14*6 =2750 об/мин.

В соответствии с паспортом станка принимаем n = 1500 об/мин. Следовательно, v=πDn/1000=3,14*6*1500/1000=28 м/мин.

При сверлении отверстия Ø 3 мм (седьмой переход) быстро-сверлильным шпинделем n1 = 1600 об/мин. и числе оборотов шпинделя станка n*2 = 600 об/мин. фактическое число оборотов сверла будет n св. = 1600 + 600 = 2200 об/мин.

* n = 600 об/мин. по паспорту станка соответствует наибольшему числу оборотов шпинделя при правом вращении.

Таблица 57 Скорости резания, рекомендуемые при работе инструментами из быстрорежущей стали *

Следовательно, v=3,14*3*2200/1000=20,6 м/мин.

При нарезании резьбы М16 x 1 (десятый переход) скорость резания принимаем равной 7,5 м/мин. Следовательно, n=1000v/πD=1000*7,5/3,14*16=150 об/мин.

Полученное число оборотов в минуту n = 150 соответствует паспортным данным станка.

При накатывании детали по Ø 24 мм (одиннадцатый переход) скорость резания принимаем равно 35 м/мин.

Следовательно, n=1000*v/π*D=1000*35/3,14*24=464 об/мин.

В соответствии с паспортом станка принимаем n = 375 об/мин. тогда v= 3,14*24*375/1000=28 м/мин.

Полученные числа оборотов шпинделя и соответствующие им значения скоростей резания указываем в правой верхней части технологической карты (табл. 56).

Для дальнейшие расчетов необходимо знать расстояние между револьверной головкой и торцом шпинделя по каждому переходу, которые указываются обычно непосредственно на эскизах обработки по переходам (фиг. 135).

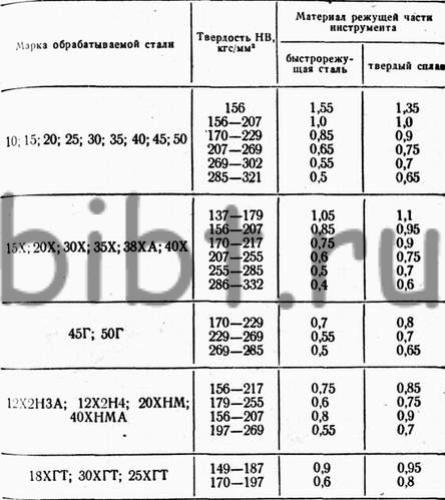

Пример 1. Точить валик с одной стороны начерно из заготовки, полученной методом горячей штамповки (рис.2.1) 90 х 725 мм с припуском по ступеням вала 5 мм на сторону, материал заготовки сталь 40Х, σв = 72 кг/мм 2 , станок токарно-винторезный модели 16К20Ф1, η = 0,8. Инструмент — резец проходной, φ = 45°, Т5К10, резец проходной упорный 16×25 φ = 90°, Т5К10. Приспособление — центры, хомутик.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

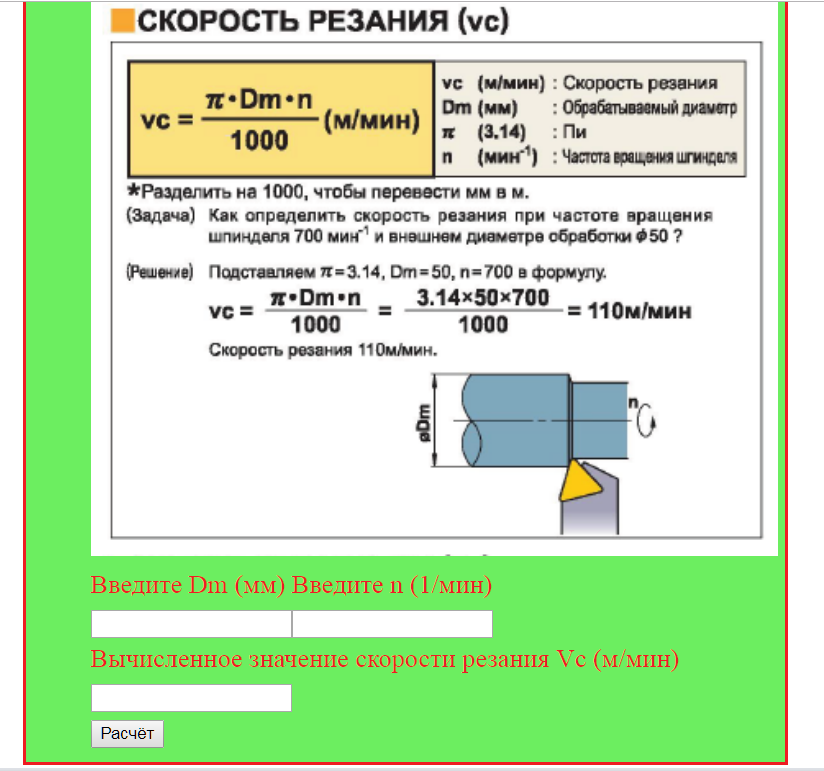

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Режимы резания

Важно правильно определить тот слой металла, который подлежит металлообработке. Режущий момент представляет некоторые стадии обработки:

- вначале выбирается глубина, которая обеспечит окончательные размеры детали;

- удаляются просчеты предыдущей обработки, изъяны обрабатываемой поверхности;

- возмещаются погрешности, появившиеся в фазе отделки заготовки.

Поэтому предпринимается несколько перемещений, в результате режущих действий складывается общий припуск, общая глубина. До окончательной доработки предстоит сделать промежуточные операции. К примеру, для отделки детали в четыре перехода сначала определяется глубина четвертого уровня, затем глубина резания третьего перехода и потом второго. Таким образом, в первый черновой проход снимается та разница между общей величиной и трех переходов. Так определяются режущие режимы.

Таким образом, в первый черновой проход снимается та разница между общей величиной и трех переходов. Так определяются режущие режимы.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

ВАЖНО ЗНАТЬ: Технология резки металла резаком

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Полезные статьи

Рекомендации по резке металла при помощи газового резака

Какое озеро в мире самое крупное

Компании по обработке металла в Нижнем Тагиле

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Расчет резания (токарная обработка) | Загрузки

- загрузок

- Расчет резания (токарная обработка)

Рекомендуемые браузеры: Chrome, Edge, Firefox, Safari

- Turning

- Фрезерование

- Сверление

Коснитесь элемента для расчета и введите цифры.

Время резки

Требования к мощности

Скорость резания

Скорость шпинделя

Скорость подачи

Теоретическая шероховатость поверхности

лошадиные силы

Скорость удаления материала

c [сек]

【 Внешний 】

Время резки T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Длина резания

сек

【 Внешний 】

Время резки T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Длина резания

Диаметр

сек

【 Облицовка 】

Время резания T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Макс. Диаметр

Мин. Диаметр

Количество проходов

сек

【 Торцовка 】

Время резания T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Макс. Диаметр

Диаметр

Мин. Диаметр

Количество проходов

сек

【 Нарезание канавок 】

Время резания T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Макс. Диаметр

Мин. Диаметр

сек

【 Нарезание канавок 】

Время резания T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Макс. Диаметр

Мин. Диаметр

сек

【Cut-Off 】

Cutting Time T c (Ссылка: n) [сек]

Скорость шпинделя

Скорость подачи

Макс. Диаметр

сек

【Cut-Off 】

Cutting Time T 1 (Ссылка: vc) [сек]

Скорость резания

Скорость подачи

Макс. диаметр

Диаметр при n макс.

сек

【Cut-Off 】

Cutting Time T 2 (Ссылка: vc, n max) [сек]

Время резания

Скорость подачи

Диаметр при n макс.

Макс. скорость шпинделя

сек

2. Требования к мощности P c [кВт]

Скорость резания

Скорость подачи

Глубина резания

Удельная сила резания[P]:Нелегированные 1500 МПа[P]:Низколегированные 2000 МПа[P]:Высоколегированные 3000 МПа[M]:Аустенитные 2000 МПа[M] ]:ферритный 2500 МПа[K]:ковкий 900 МПа[K]:серый 1200 МПа[K]:пластичный 1500 МПа[N]:сплавы на основе алюминия 500 МПа[N]:сплавы на основе меди 900 МПа[S]:сплавы на основе титана 1400 МПа [S]:Сплавы на основе Fe 2500 МПа[S]:Сплавы на основе Ni 2800 МПа[S]:Сплавы на основе Co 3000 МПа[H]:Закаленная сталь 3300 МПа 50-55HRC[H]:Закаленная сталь 4500 МПа 60-63HRC[ H]: Закаленный чугун 3500 МПа

КПД машины (70-85)

кВт

9. Сила резания P [кН]

Скорость подачи

Глубина резания

Удельная сила резания[P]:Нелегированная 1500 МПа[P]:Низколегированная 2000 МПа[P]:Высоколегированная 3000 МПа[M]:Аустенитная 2000 МПа[M]:Ферритная 2500 МПа[K]: Ковкий 900 МПа[K]: Серый 1200 МПа[K]: Ковкий 1500 МПа[N]:Сплавы на основе Al 500 МПа[N]:Сплавы на основе Cu 900 МПа[S]:Сплавы на основе Ti 1400 МПа[S]: Сплавы на основе железа 2500 МПа[S]:сплавы на основе никеля 2800 МПа[S]:сплавы на основе кобальта 3000 МПа[H]:закаленная сталь 3300 МПа 50-55HRC[H]:закаленная сталь 4500 МПа 60-63HRC[H]:закаленная чугун 3500 МПа

кН

Приложение для расчета резки

「SumiTool Calculator」

Приложение для расчета резки 「SumiTool Calculator」

Бесплатно

Бесплатно

Загрузки

Инструкции по обработке

Поиск по категориям

Поиск по брендам

Примечание: Скорости и подачи являются только общими отправными точками и могут варьироваться в зависимости от конкретных приложений.