Рекомендуемые режимы резания при точении: Формула режимов резания на токарном станке

Содержание

Режимы резания при токарной обработке на станках с ЧПУ

Вы уже пересмотрели кучу информации на тему расчёта режимов резания при точении? Видели эти научные труды, непонятные формулы и огромные таблицы? Да, конечно, режимы резания при точении не самая простая тема, но и не самая сложная. В данной статье мы не будем объяснять ненужные новичку нюансы и сконцентрируемся на самом главном, для того чтобы вы могли как можно быстрее приступить к работе, но при этом не сломать режущий инструмент.

Режимы резания для токарного ЧПУ станка и универсального станка любительского класса конечно будут отличаться. В этой статье вы найдете полезную информацию для обоих случаев. Мы рассмотрим следующие вопросы:

- Влияние конструкции станка на выбор режимов резания при точении

- Типовые токарные резцы и особенности работы с ними

- Какие параметры входят в режимы резания при токарной обработке

- Пример расчёта режима резания при точении

Влияние конструкции станка на выбор режимов резания при точении.

Режимы резания при токарной обработке назначаются исходя из принципа: не слишком мало, чтобы резец мог резать и не зализывать материал, но и не слишком много, чтобы не перегрузить станок и сам резец. Ключевым параметром является вес станка и как следствие его жёсткость. Чтобы не вдаваться сильно в теорию, просто приведу несколько примеров:

1. Советский токарный станок ДИП-300 (вес 4200 кг, мощность привода 14 кВт)

На данном оборудовании можно снимать практически любой слой материала при любой подаче – станок не почувствует разницы. В данном случае режимы резания на токарном станке будут ограничены только используемым инструментом (резцом). При использовании правильного резца данный станок может спокойно снимать с заготовки за один проход 5 мм на сторону (10 мм на диаметр)

2. Китайский токарный станок WM-210 (вес 68 кг, мощность привода 0.85 кВт)

Назначение режимов резания при точении на данном станке должно быть максимально гуманным. Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для «нежного поглаживания» заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

Его малый вес, мощность, а также малое сечение зажимаемых резцов (всего 10х10мм) свидетельствует о том, что он предназначен для «нежного поглаживания» заготовки с максимальным съёмом за один проход не более 0.5 мм на сторону (1 мм на диаметр).

3. Токарный станок с ЧПУ TAKISAWA LA-250 (вес 6200 кг, мощность привода 15 кВт)

Режимы резания при токарной обработке на станках с ЧПУ как правило всегда выше, так как большинство станков такого класса оснащены мощной системой подачи СОЖ (смазочно-охлаждающей жидкости), а также высоко оборотистыми шпинделями. Как правило обороты повышаются в 1.5 – 2 раза в сравнении с универсальными станками, при прочих равных параметрах.

Типовые токарные резцы и особенности работы с ними.

Расчёт режимов резания при точении будет зависеть не только от типа используемого оборудования, но и от режущего инструмента, устанавливаемого на станок.

Проходной резец:

Проходные резцы предназначены для обработки наружных поверхностей и подрезки торцов. Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Данные резцы обладают наибольшей жёсткостью и хорошо работают на высоких скоростях и подачах. Однако есть некоторая особенность, которую можно увидеть на рисунке. Резец с более тупым углом при вершине одинаково хорошо обрабатывает как торцы, так и наружные поверхности, а резец с более острым углом плохо показывает себя на подрезке торца, но при этом в состоянии выполнять поднутрения. Чем более тупой угол при вершине резца (90 и 80 градусов) тем на больших подачах сможет работать такой резец, в то время как для более острых резцов (55 и 35 градусов) подачу необходимо немного уменьшать, так как присутствует вероятность скалывания вершины резца при высокой силе резания.

Канавочный или отрезной резец:

Резец с данной державкой может быть, как канавочным так и отрезным. Это будет зависеть от устанавливаемой пластины. Пластина с прямой режущей кромкой (нейтральная) больше подходит для обработки канавок, в то время как пластины с небольшим углом скоса (3-5 градуса), лучше подойдут для отрезки. Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Данные резцы хорошо режут вперед, но плохо работают при боковых нагрузках из-за недостаточной жёсткости. Ими допускается работать продольно, но только с небольшим съёмом материала, основное удаление припуска должно осуществляться поперечным движением к оси вращения детали. Режимы резания при точении таким резцом как правило немного меньше, чем при работе проходным резцом.

Расточной резец:

Расточной резец предназначен для обработки отверстий после предварительного рассверливания. Он может быть достаточно жёстким и может работать также эффективно, как и проходной резец, если его вылет из державки не превышает двух его диаметров. Но зачастую требуется растачивать более глубокие отверстия и в таком случае жёсткость резца снижается, а вместе с ней занижаются и режимы резания. При значительных вылетах резца (более 8 диаметров), обработка стали может стать невыполнимой, без применения специальных антивибрационных державок, наподобие этих «ссылка»

Какие параметры входят в режимы резания при токарной обработке.

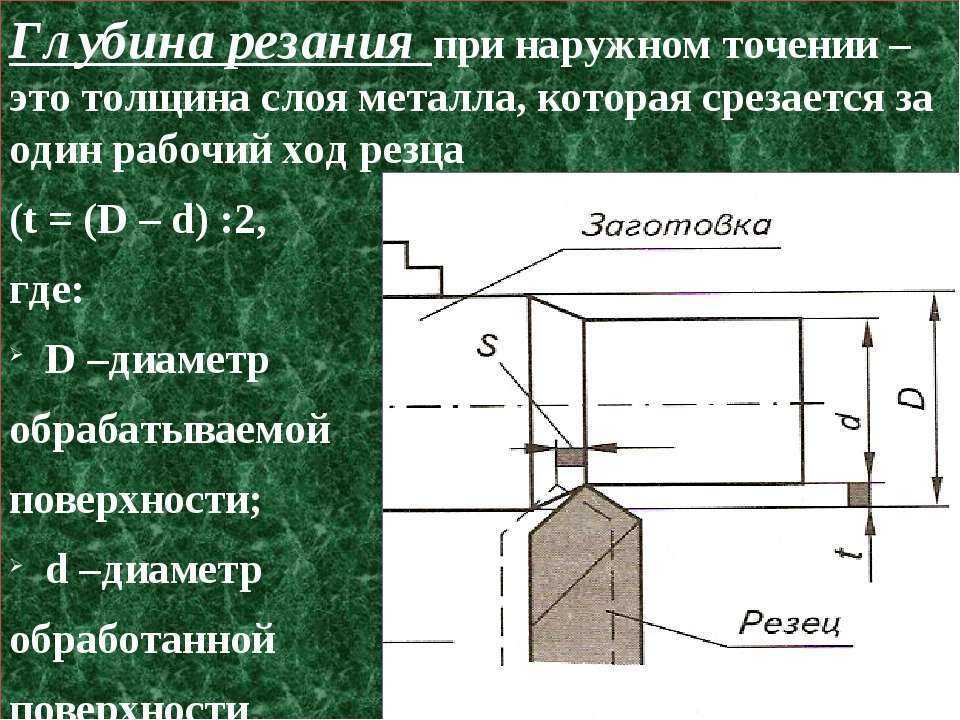

Для лучшего понимания рассмотрим рисунок:

Расчёт режимов резания при токарной обработке будет состоять из определения трёх параметров, представленных на рисунке:

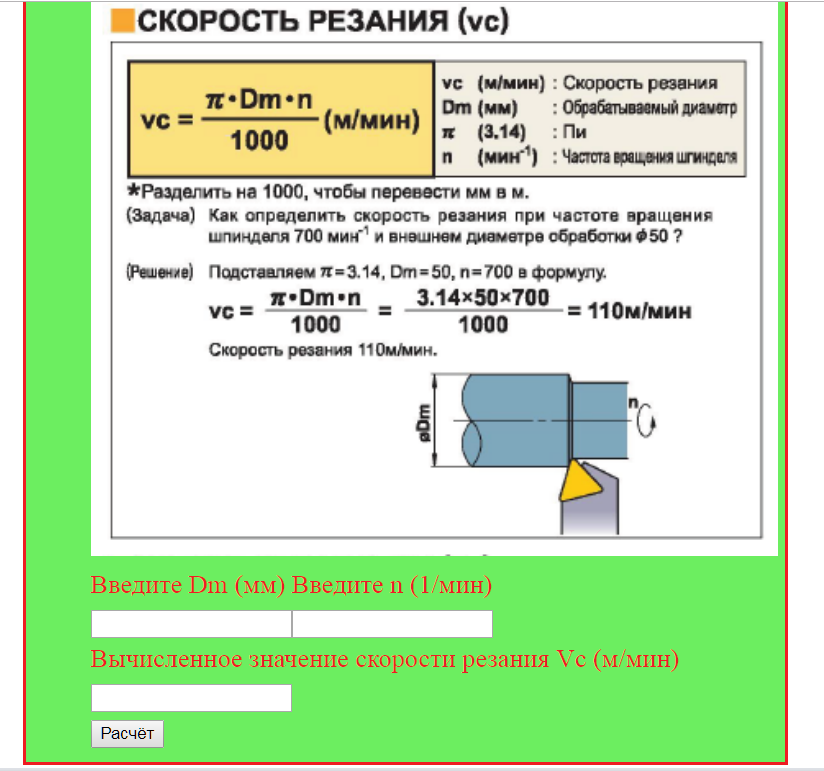

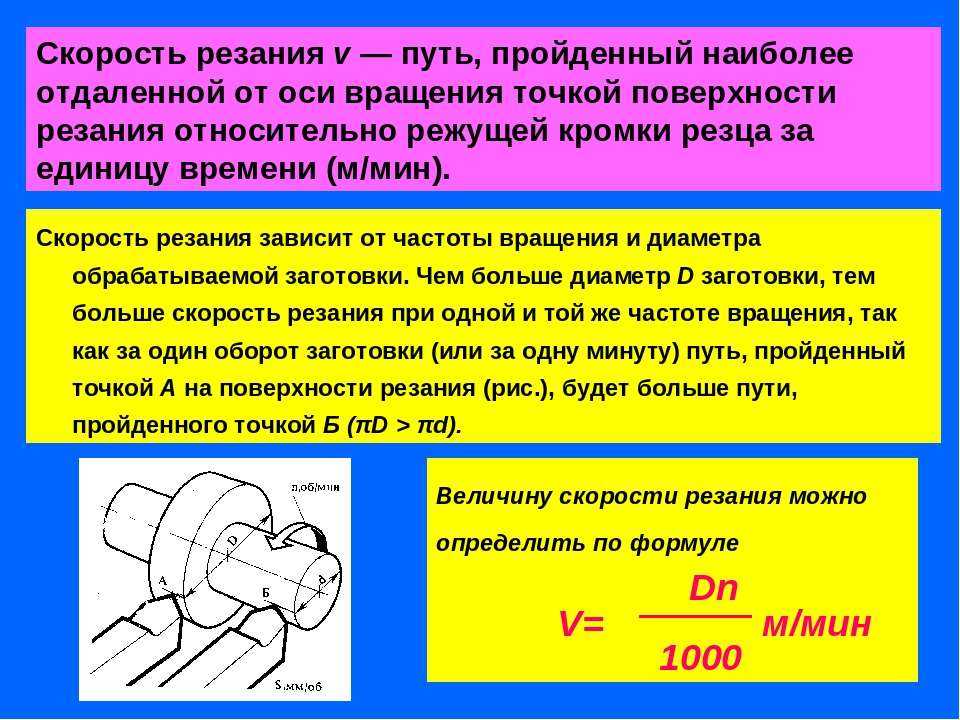

1. Скорость резания (V) или обороты (S).

Почему или? Потому что современные ЧПУ станки в состоянии работать с поддержанием постоянной скорости резания. То есть нам не обязательно вычислять обороты, а можно указать рекомендуемую скорость резания для того или иного материала и станок сам будет изменять обороты в процессе резания. При движении резца к оси вращения заготовки обороты будут расти, а при отходе на более крупный диаметр уменьшаться. При этом скорость движения режущей кромки относительно поверхности будет постоянной. Традиционно скорость резания измеряется в метрах в минуту. Ниже приведем рекомендуемые скорости резания, подобранные опытным путем:

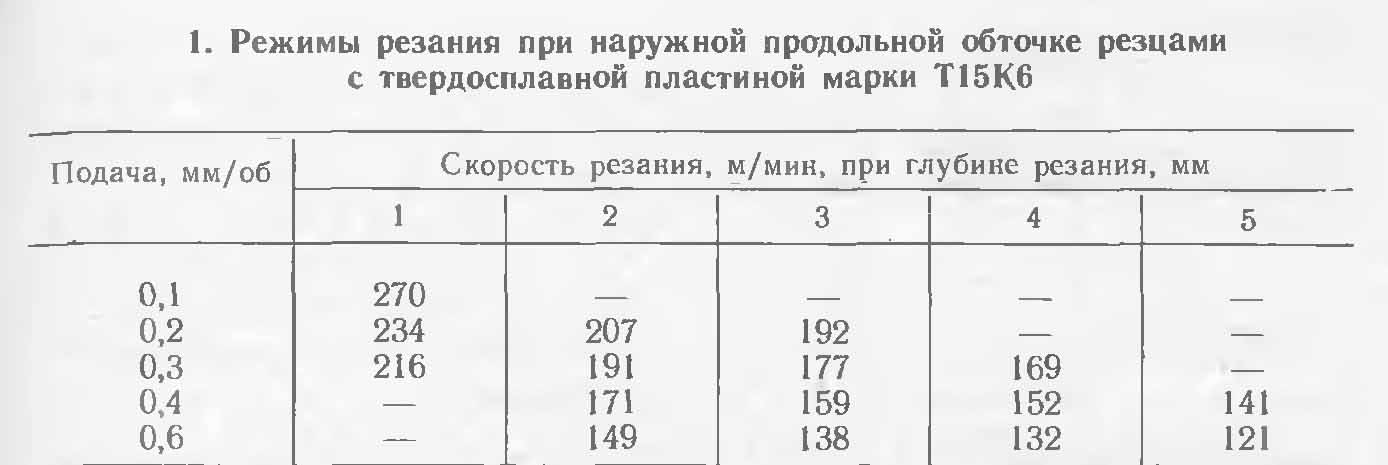

Для резцов с напайками из ВК8, Т15К6:

- Цветные металлы 120-160 м/мин

- Стали 60-100 м/мин

Для резцов со сменными твердосплавными пластинками:

- Цветные металлы 180-220 м/мин

- Стали 120-160 м/мин

Для перевода рекомендуемой скорости резания в обороты применяют формулу:

S = V x 1000 / 3. 14 x D

14 x D

где:

S – обороты шпинделя (об/мин)

V – скорость резания (м/мин)

D – диаметр обработки (мм)

2. Величина съёма (P).

Определение режимов резания при точении подразумевает выбор глубины врезания резцом, или другими словами, величины съёма на сторону (на радиус). Данная величина будет зависеть от многих факторов:

- Жесткость станка. Чем тяжелее и соответственно жестче станок, тем больший слой материала допустимо на нем срезать. Усреднено можно снимать по 2 мм за проход. Для слабых и настольных станков этот параметр принимается 0.5-1 мм, в то время как для более тяжёлых и мощных допустимо 3-5 мм.

- Желаемое качество поверхности. Если есть необходимость получить хорошую поверхность с низкой шероховатостью, то на чистовой проход оставляют 0.1-0.5 мм на сторону. Для черновых обработок параметр выбирается исходя из жёсткости станка и возможностей резца.

- Тип резца. Нельзя расточным резцом срезать такой же большой слой, как проходным резцом. Расточные резцы обладают невысокой жёсткостью и при увеличении съёма начинают вибрировать и звенеть. Как правило при расточке речь идёт о 0.5 — 1 мм на сторону, а при особо больших вылетах резца и его малой жёсткости 0.1 — 0.2 мм. Подбирается опытным путем, по звуку. Резец должен издавать ровный и приятный звук, но ни в коем случае не звон или дребезг.

- Геометрия режущей кромки. Чем более тупой угол заточки резца (пластины) и крупнее радиус при вершине (R 0.8 — 1.2) тем больший слой можно срезать данным резцом. Резцы с острой заточкой и малыми радиусами (R 0.2- 0.4) не любят больших съёмов и как правило скалываются. Их применяют на чистовых операциях, где съём как правило не превышает 0.5 мм.

3. Подача (F).

В расчёт режимов резания при точении входит и параметр подачи. Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Это величина, на которую резец продвигается в материал за один оборот, проще говоря толщина стружки. Действуют все те же правила, что и при выборе величины съёма. Единственное, на что стоит обратить внимание, это недопустимость чрезмерного снижения подачи. При малой подаче режущая кромка резца перестает резать материал, а начинает его зализывать (давить), в результате чего происходит резкий нагрев режущей кромки и её скалывание.

Рекомендуемые диапазоны выбора подач, при различных операциях обработки:

- Подрезка торца 0.08 – 0.12 мм/об

- Наружная обработка черновая 0.12 – 0.2 мм/об

- Наружная обработка чистовая 0.08 – 0.15 мм/об

- Расточка жёстким резцом 0.1 – 0.16 мм/об

- Расточка слабым резцом 0.06 – 0.1 мм/об

- Обработка канавок 0.05 – 0.1 мм/об

- Отрезка 0.03 – 0.06 мм/об

Соответственно, если жесткость станка, требуемое качество поверхности, тип резца и геометрия режущей кромки позволяют, то подачу можно выбирать ближе к максимальной. Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Если же условия резания затруднены какими-либо факторами, то подачу следует выбирать ближе к нижним значениям.

Отдельно следует отметить выбор режимов резания при точении длинных заготовок без подпора центром задней бабки. Максимальный допустимый вылет детали из кулачков составляет 3-4 диаметра, при этом значения съёма и подачи нужно максимально уменьшать. Обрабатывать заготовки с вылетом более 4-5 диаметров без задней бабки рискованно и опасно.

Пример расчета режима резания при точении.

Исходные данные:

— станок 16К20

— необходимо проточить наружный диаметр с 44 мм до 40 мм на длину 60 мм с получением параметра шероховатости Ra 1.6

— импортным проходным резцом с углом в плане 80 градусов и радиусом при вершине 0.6 мм

— обрабатываемый материал: сталь

Пояснения:

1. Применяемый станок мощный и жесткий и не накладывает ограничений на подачу и величину съёма. Но он является универсальным и малооборотистым, со ступенчатым переключением оборотов коробкой скоростей с диапазонами: 12. 5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

5; 16; 20; 25; 31.5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000. Характеристики станка можно посмотреть здесь: токарный станок 16К20. Используемый резец импортный, с большим углом при вершине и не самым маленьким радиусом, что тоже позволяет выбирать режимы из верхних диапазонов. Попробуем подставить рекомендуемую скорость резания для обработки стали импортным резцом в формулу и посчитать обороты:

S = 140 x 1000 / 3.14 x 44 = 1013 об.мин

Поскольку станок с открытой рабочей зоной, слабой подачей СОЖ и гремящей коробкой скоростей, немного занизим полученное значение до 800 об/мин, оно и будет оптимальным.

2. Довольно-таки высокий параметр шероховатости говорит нам о необходимости применения чистового прохода, несмотря на то, что удалить необходимый материал мы можем за один проход. Срезаемый слой материала на стонону составляет 2 мм, а под чистовой проход мы оставим 0.3 мм на сторону. Значит на черновом проходе мы будем снимать 1. 7 мм, а на чистовом проходе 0.3 мм на сторону.

7 мм, а на чистовом проходе 0.3 мм на сторону.

3. Подачу выберем из наших рекомендаций близкой к максимальным значениям, так как станок и инструмент позволяют нам это сделать. Доступные диапазоны для станка 16К20: 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4;0,5; 0,6; 0,7; 0,8; 1; 1,2; 1,4; 1,6; 2; 2,4; 2,8.

На черновой проход примем F = 0.175 мм/об, а на чистовой (для получения хорошей чистоты поверхности) возьмём F = 0.1 или 0.125 (подбирается экспериментально).

Результат расчёта режимов резания:

Обороты шпинделя: S = 800 об/мин

Величина съёма: P = 1.7 + 0.3 мм

Черновая подача: F = 0.175 мм/об

Чистовая подача: F = 0.1 – 0.125 мм/об

Режимы резания при токарной обработке: расчет, таблица

Что это такое

Под режимом резания чаще всего подразумевают характеристики, которые находят расчетным путем.

Это глубина, скорость и подача. Данные величины являются очень важными. Без них качественно выточить любую деталь просто невозможно.

При расчете режимов работы учитывают и другие характеристики производимых рабочих манипуляций:

- допустимые припуски;

- вес заготовок;

- частота вращения шпинделя станка.

При необходимости учитываются много других характеристик тех элементов, которые влияют на процесс обработки деталей.

Какие_обороты_у_токарного_станка_по_металлу

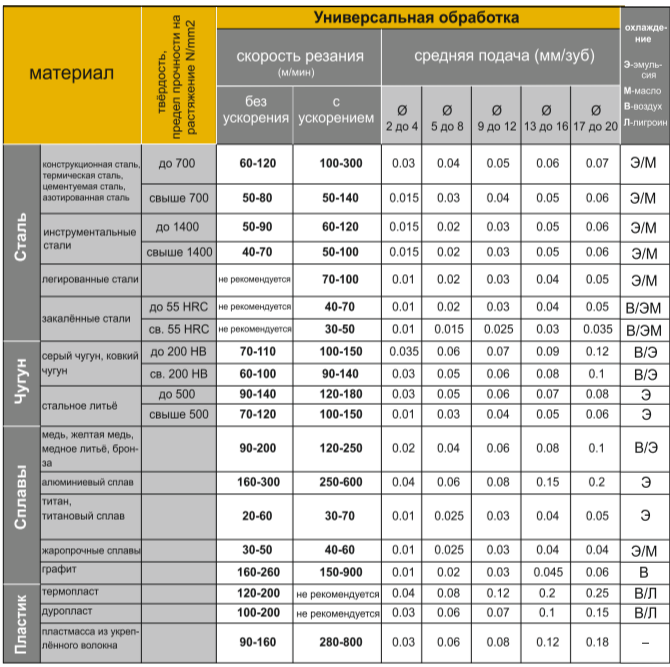

Выбор скоростей резания и чисел оборотов шпинделя в минуту для каждого перехода производим с учетом обрабатываемого материала, вида обработки и материала режущего инструмента ориентировочно — по табл. 57.

При продольном точении детали по Ø 24 мм (табл. 56, третий переход) скорость резания для латуни принимаем равной 150 м/мин. Следовательно, число оборотов шпинделя будет n= 1000v/πD=1000*150/3,14*24=1990 об/мин.

В соответствии с паспортом станка 1336, ближайшее меньшее число оборотов шпинделя в минуту составляет n= 1500.

Таким образом, скорость резания при обработке по Ø 24 мм при n = 1500 будет v= πDn/1000=3,14*24*1500/1000=113 м/мин.

При сверлении отверстия Ø 6 мм (четвертый переход) скорость резания (табл. 57) принимаем равной 50 м/мин. Следовательно, n=1000*50/3,14*6 =2750 об/мин.

В соответствии с паспортом станка принимаем n = 1500 об/мин. Следовательно, v=πDn/1000=3,14*6*1500/1000=28 м/мин.

При сверлении отверстия Ø 3 мм (седьмой переход) быстро-сверлильным шпинделем n1 = 1600 об/мин. и числе оборотов шпинделя станка n*2 = 600 об/мин. фактическое число оборотов сверла будет n св. = 1600 + 600 = 2200 об/мин.

* n = 600 об/мин. по паспорту станка соответствует наибольшему числу оборотов шпинделя при правом вращении.

Таблица 57 Скорости резания, рекомендуемые при работе инструментами из быстрорежущей стали *

Следовательно, v=3,14*3*2200/1000=20,6 м/мин.

При нарезании резьбы М16 x 1 (десятый переход) скорость резания принимаем равной 7,5 м/мин. Следовательно, n=1000v/πD=1000*7,5/3,14*16=150 об/мин.

Полученное число оборотов в минуту n = 150 соответствует паспортным данным станка.

При накатывании детали по Ø 24 мм (одиннадцатый переход) скорость резания принимаем равно 35 м/мин.

Следовательно, n=1000*v/π*D=1000*35/3,14*24=464 об/мин.

В соответствии с паспортом станка принимаем n = 375 об/мин. тогда v= 3,14*24*375/1000=28 м/мин.

Полученные числа оборотов шпинделя и соответствующие им значения скоростей резания указываем в правой верхней части технологической карты (табл. 56).

Для дальнейшие расчетов необходимо знать расстояние между револьверной головкой и торцом шпинделя по каждому переходу, которые указываются обычно непосредственно на эскизах обработки по переходам (фиг. 135).

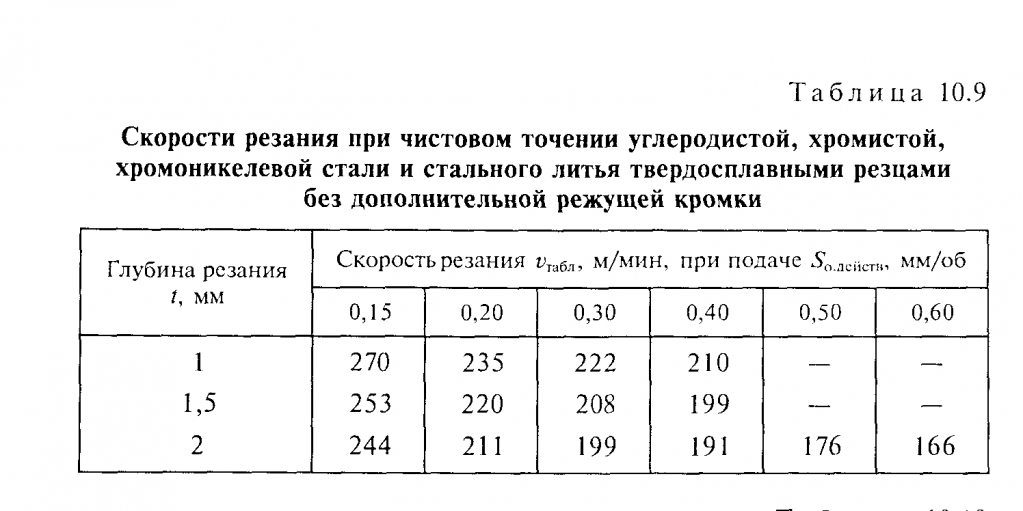

Пример 1. Точить валик с одной стороны начерно из заготовки, полученной методом горячей штамповки (рис.2.1) 90 х 725 мм с припуском по ступеням вала 5 мм на сторону, материал заготовки сталь 40Х, σв = 72 кг/мм 2 , станок токарно-винторезный модели 16К20Ф1, η = 0,8. Инструмент — резец проходной, φ = 45°, Т5К10, резец проходной упорный 16×25 φ = 90°, Т5К10. Приспособление — центры, хомутик.

Инструмент — резец проходной, φ = 45°, Т5К10, резец проходной упорный 16×25 φ = 90°, Т5К10. Приспособление — центры, хомутик.

Характеристика режимов работы

Расчет операции резания выполняется с использованием специальных справочных и нормативных документов, которых на данный момент существует немало. Необходимо тщательно изучить представленные таблицы и выбрать в них подходящие значения. Правильно выполненный расчет гарантирует высокую эффективность применяемого режима обработки детали и обеспечивает достижение лучшего результата.

Основные виды токарных работ по металлу

Но такой метод расчета является не всегда удачным, особенно в условиях производства, когда нецелесообразно тратить много времени на изучение таблиц с огромным числом значений. Установлено, что все величины режимов резания взаимосвязаны между собой. Если изменить одно значение, закономерно, что все остальные характеристики обработки станут иными.

Поэтому очень часто специалисты предпочитают применять расчетную или аналитическую методику определения режимов резания. Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

Используются специальные эмпирические формулы, при помощи которых определяются все необходимые нормы. Чтобы расчеты по данной методике были абсолютно точными, необходимо знать следующие параметры токарного станка:

- частота вращения шпинделя;

- величины подач;

- мощность.

На современных производствах для выполнения подобных расчетов используют специальное программное обеспечение. Специалисту достаточно ввести известные данные, после чего компьютер выдаст вычисляемые величины. Применение программ для расчетов существенно облегчает работу специалистов и делает производство более эффективным.

Устройство токарного станка

Режимы резания

Важно правильно определить тот слой металла, который подлежит металлообработке. Режущий момент представляет некоторые стадии обработки:

- вначале выбирается глубина, которая обеспечит окончательные размеры детали;

- удаляются просчеты предыдущей обработки, изъяны обрабатываемой поверхности;

- возмещаются погрешности, появившиеся в фазе отделки заготовки.

Поэтому предпринимается несколько перемещений, в результате режущих действий складывается общий припуск, общая глубина. До окончательной доработки предстоит сделать промежуточные операции. К примеру, для отделки детали в четыре перехода сначала определяется глубина четвертого уровня, затем глубина резания третьего перехода и потом второго. Таким образом, в первый черновой проход снимается та разница между общей величиной и трех переходов. Так определяются режущие режимы.

Схема расчетов

Перед выполнением расчетов операции резания необходимо определить, какой тип режущего инструмента будет использоваться в данном случае. При токарной или абразивной обработке хрупких материалов выбирают оснащение с минимальными показателями. Следует не забывать, что во время работы деталь обычно довольно сильно нагревается. Если скорость обработки будет очень высокая, она может деформироваться, что приведет к ее непригодности.

Процесс резания металла

Обязательно учитывается, какая обработка будет осуществляться – чистовая или черновая. В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

В первом случае подбирают рабочие параметры, которые обеспечат максимальную точность. Специалисты обращают внимание и на толщину срезаемого слоя. В зависимости от данной характеристики выбирается количество проходок для выполнения обрезки на специальном оборудовании.

Глубина

Глубина является одним из важнейших параметров для обеспечения качества изготовленных заготовок. Она определяет толщину срезаемого слоя за одну проходку. При выполнении подрезки торца за глубину принимают диаметр детали.

Учитывается количество проходов, что определяется припусками на обработку:

Изменение обрабатываемого диаметра

- 60% на черновую;

- 20–30% на получистовую;

- 10–20% на чистовую.

Для определения глубины обрезки цилиндрических заготовок используется следующая формула:

k=(D-d)/2, где к – глубина обрезки, D – первоначальный диаметр, d – получаемый диаметр.

При определении режимов резания при работе с плоскими деталями вместо диаметров используют длину. Принято считать, что при черновой обработке глубина должна составлять больше 2 мм, получистовой – 1–2 мм, чистовой – меньше 1 мм. Данный параметр зависит от требований к качеству деталей. Чем меньше класс точности, тем больше проходов необходимо выполнить для достижения необходимых свойств изделий.

Схема черновой обработки металла

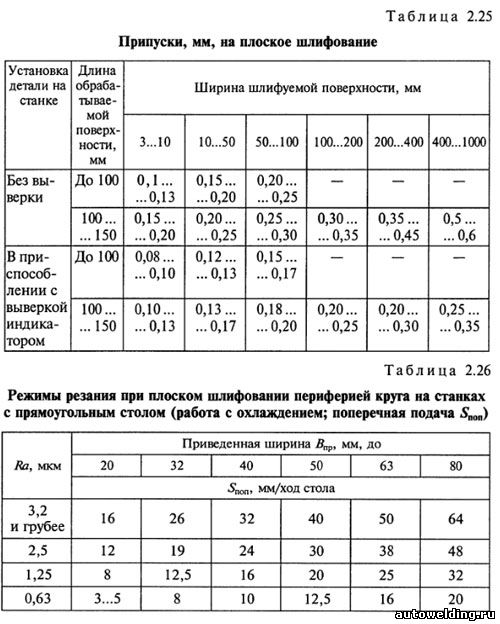

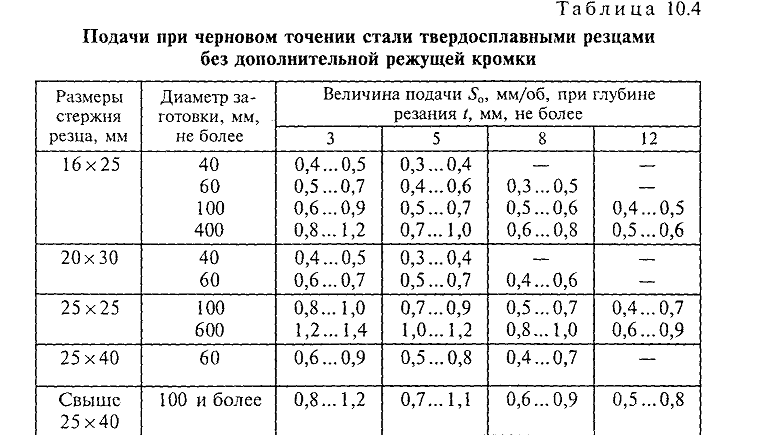

Подача

Пример построения траектории движения резца

Под подачей подразумевают величину перемещения резца за один оборот заготовки. При выполнении черновой обработки данный параметр может иметь максимально возможные значения. На завершительном этапе работ значение подачи определяется с учетом квалитета шероховатости. Данная характеристика зависит от глубины обрезки и габаритов заготовки. Чем меньше размеры, тем она ниже. При большой толщине срезаемого слоя выбираются минимальные параметры подачи.

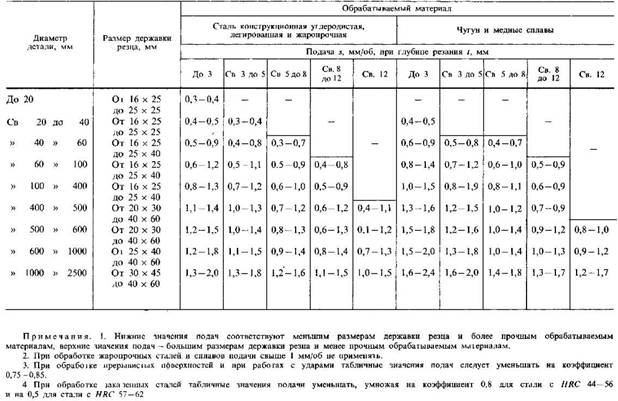

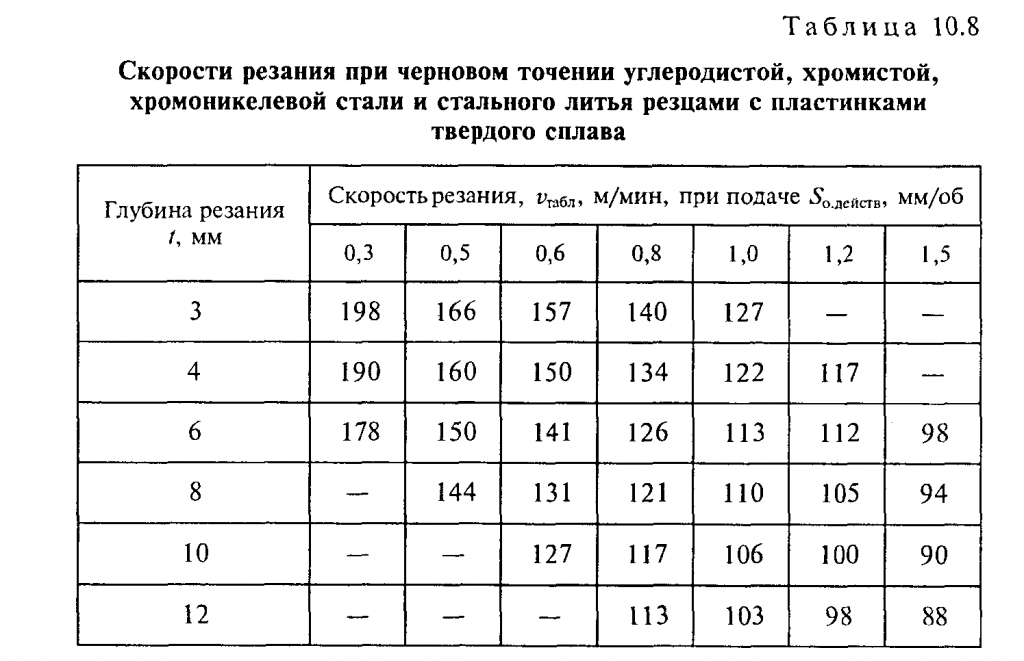

Чтобы облегчить работу специалистам, разработаны специальные таблицы. Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Там указаны значения подачи при разных условиях режима резанья. Для выполнения точных расчетов иногда необходимо знать размер державки резца.

Если резанье выполняется с существенными ударными нагрузками, значения с таблицы необходимо умножать на коэффициент 0,85. При работе с жаропрочной конструкционной сталью подача не должна быть больше 1 мм/об.

Подачи при черновом наружном точении

Скорость

Скорость резания – это один из важнейших показателей, который определяется на этапе расчетов перед выполнением основных работ. Ее значения зависят от проводимых операций. Обычно отрезание торцов происходит при максимально возможной скорости. Сверление или точение имеют совсем иные требования к данному рабочему параметру. Поэтому для качественного выполнения поставленных задач необходимо знать следующее:

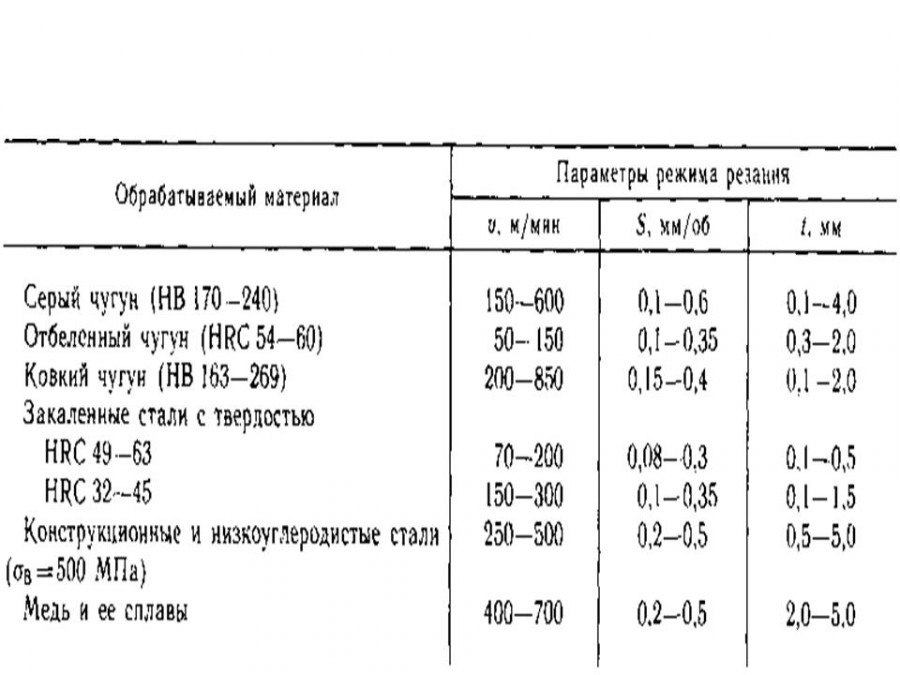

Таблица для расчета режимов резания

- тип выполняемой слесарной операции;

- вид применяемого токарного инструмента;

- материал, из которого изготовлена заготовка.

При традиционной токарной обработке скорость определяется путем умножения диаметра заготовки на количество ее оборотов за минуту и на π. Полученное значение необходимо разделить на 1000. Также скорость резанья можно определить, используя стандартные таблицы для режимов резанья.

Проверка выбранных рабочих характеристик

Когда глубина, подача и скорость определены, их необходимо проверить. Полученные рабочие параметры не должны быть больше нормативных значений, которые указаны в паспорте эксплуатируемого токарного станка.

Обязательно необходимо определить мощность оборудования. Для этого силу обрезки умножают на ее скорость и делят на 1000. Полученное значение сравнивают с тем, что указано в паспорте станка. Если рассчитанные по формулам параметры больше, необходимо корректировать глубину, подачу и скорость, чтобы избежать повреждения оборудования и инструментов.

Выбор материала резца при токарной обработке

Какие используются резцы?

Широкий спектр токарных работ обеспечивается разнообразием обрабатывающих инструментов. Наиболее распространенным инструментом являются резцы.

Наиболее распространенным инструментом являются резцы.

Ключевое отличие всех резцов — форма режущей кромки, влияющей на тип обработки.

Видео:

Все режущие приспособления изготовлены из металлов, прочность которых превышает прочность обрабатываемого изделия: вольфрама, титана, тантала.

Также можно встретить резцы керамические и алмазные, использующиеся для обточки, требующей высокой точности.

На эффективность работы оборудования влияет глубина и скорость обработки, величина продольной подачи заготовки.

Данные параметры обеспечивают:

Скорость резки зависит от вида металла, типа и качества режущего приспособления. Показатель обточки и скорость рассекания устанавливают частоту вращения шпинделя.

Токарный механизм может иметь чистовые или черновые резцы.

Геометрические размеры режущего приспособления позволяют срезать малые и большие площади слоя. По направлению движения резцы делятся на правые и левые.

По размещению лезвия и форме резцы бывают следующих видов:

отогнутые;

прямые;

оттянутые (когда ширина резца меньше ширины крепления).

По назначению режущие приспособления подразделяются на:

- резьбовые;

- расточные;

- фасонные;

- проходные;

- канавочные;

- подрезные;

- отрезные.

ВАЖНО ЗНАТЬ: Технология резки металла резаком

Эффективность токарной обработки значительно увеличивается при грамотном подборе геометрии резца, влияющей на качество и скорость обработки.

Для правильного выбора нужно знать про углы, представляющие собой углы между направлением подачи и кромками режущего инструмента.

Углы бывают следующих видов:

- вспомогательные;

- главные;

- при вершине.

Угол при вершине выставляется в зависимости от расточки резца, а главный и вспомогательный – от установки резца.

При больших показателях главного угла снизится стойкость резца, так как в работе будет только небольшая часть кромки.

При низких показателях главного угла, резец будет устойчивым, что обеспечит эффективную обработку резцом.

Для тонких деталей средней жесткости главный угол выставляется в значении 60-90°, для деталей с большим сечением выставляется угол в 30-45°.

Вспомогательный угол для создания деталей должен составлять 10-30°. Большое значение угла ослабит вершину резца.

Для торцовых, сферических и цилиндрических поверхностей деталей одновременно используются упорные проходные резцы.

Видео:

Для наружных поверхностей используются отогнутые и прямые резцы, отрезные резцы применяются для обточки канавок и отрезания определенных частей изделия.

Обточка фасонных поверхностей, у которых образуется линия длиной до 4 см, осуществляется фасонными резцами круглыми, стержневыми, тангенциальными и радиальными по направлению подачи.

Какой режущий инструмент использовать

Изготовление деталей на подобных станках осуществляется при помощи специальных токарных резцов. Они должны обеспечивать следующее:

Виды и назначения токарных резцов

- качественную обработку деталей с получением нужной формы и размеров;

- достижение высокого качества обрабатываемой поверхности;

- высокую производительность при минимальных энергетических затратах;

- технологичность в изготовлении;

- ремонтоспособность;

- минимальный расход дорогих материалов для их изготовления.

Токарные резцы классифицируют по разным параметрам. По виду производимых работ они могут быть отрезными, проходными, фасонными, подрезными и т. д. Резцы изготовляются из различных материалов – алмазов, вольфрама, титан-вольфрама и других. В зависимости от конструктивного исполнения данные инструменты бывают цельными, сборными и комбинированными.

Выбор конкретного типа инструмента осуществляется с учетом режимов проводимых рабочих операций, твердости заготовки, геометрических параметров режущей части и других характеристик.

Видео по теме: Токарная обработка металла

Полезные статьи

Рекомендации по резке металла при помощи газового резака

Какое озеро в мире самое крупное

Компании по обработке металла в Нижнем Тагиле

Дополнительные материалы

Во время изготовления, большинство специалистов руководствуются в качестве дополнительного пособия, приведенными ниже показателями. Таблица коэффициента прочности:

| Материал заготовки | Граница прочности | Шкала твердости по Бринеллю | Коэффициент, МПа |

| легированная и углеродистая сталь | варьируется от 400–1100 единиц | – | 1500–2600 |

| чугун, а также серый | – | 1400–2200 | 1000–1200 |

| бронза | – | – | 600 |

| силумин | – | – | 450 |

| дуралюмин | предел прочности от 250 до 350, но часто встречается и выше в зависимости от качества заготовки | – | 600–1100 |

Коэффициент прочности материала:

| Сталь, кг/мм | Значение показателя |

| 50,1–60,1 | 1,61 |

| 60,1–70,3 | 1,27 |

| 70,3–80,1 | 1,1 |

| 80,3–90,1 | 0,87 |

| 90,3–100,1 | 0,73 |

| Чугун, кг/мм | Значение показателя |

| 140,1–160,3 | 1,50 |

| 160,1–180,1 | 1,21 |

| 180,1–200,3 | 1,1 |

| 200,3–220,3 | 0,83 |

Коэффициент стойкости резца:

| Значение стойкости, минуты | Показатель |

| 27–30 | 1,27 |

| 43–46 | 1,11 |

| 57–60 | 1,09 |

| 83–90 | 1,03 |

Параметры резания для токарной обработки – ToolNotes

- Введение

- Важность жесткости

- Скорость

- Подача

- Глубина резания

- Форма инструмента

- Удельная мощность в лошадиных силах

- Поверхностная обработка

- Вибрация

9 0003 Скорость съема металла

Введение

Параметры резки — это изменения в настройках, влияющие на качество и эффективность операции резки. Часто оптимальный параметр резки означает нахождение наилучшего баланса между противоположными факторами. Например, увеличение скорости резания может сократить время цикла, но приведет к быстрому износу инструментов.

Часто оптимальный параметр резки означает нахождение наилучшего баланса между противоположными факторами. Например, увеличение скорости резания может сократить время цикла, но приведет к быстрому износу инструментов.

Иногда параметры можно изменить, а иногда нет. Например, резать латунь может быть легче, чем сталь, но конструкция заготовки может потребовать использования стали.

Важность жесткости

Одним из наиболее важных параметров является жесткость установки. Для данной силы жесткость установки (сопротивление прогибу) обычно включает четыре переменные: количество силы , форма элемента, материал элемента и длины элемента.

Величина отклонения зависит от силы, длины, формы и материала.

Рассматриваемым элементом может быть инструмент, держатель инструмента, заготовка или даже сам станок. Все это должно быть сделано максимально жестко.

Вообще говоря, сила резания исходит из действия резания и связана с тем, как быстро удаляется материал.

Компонент силы, исходящий от форму материала называют его площадью и моментом инерции (I). Эта концепция будет рассмотрена позже, но чем больше момент инерции, тем сильнее форма. Например, доска, ориентированная горизонтально, не обладает такой прочностью на изгиб, как доска, повернутая вертикально. Доска, ориентированная вертикально, имеет больший момент инерции, чем доска, повернутая горизонтально.

Вращение доски изменяет ее момент инерции и делает ее более жесткой.

Модуль Юнга (E) — это часть прочности, которая исходит от материала , используемого для изготовления элемента. Держатель инструмента из пластика будет малопригоден, потому что это не очень жесткий материал. Сталь имеет более высокий модуль Юнга, а модуль карбида вольфрама еще выше.

Наконец, переменная, которую проще всего изменить, это длина . Длина, на которую инструмент выходит за пределы держателя инструмента, или длина, на которую заготовка выходит из патрона, оказывает огромное влияние на работу установки. Беглый взгляд на то, как рассчитывается отклонение, показывает, насколько важна длина:

Беглый взгляд на то, как рассчитывается отклонение, показывает, насколько важна длина:

Обратите внимание: отклонение увеличивает третью степень по мере изменения длины.

Схема установки показывает, что длина влияет на отклонение в третьей степени. По возможности делайте длину вылета инструментов, станков и заготовок как можно короче.

Одним из первых признаков того, что настройка недостаточно жесткая, является дребезг. Болтовня — это вибрации, часто слышимые как визг или дребезжащий звук. Если слышен стук, он оставляет нежелательные следы на заготовке. Вибрацию часто устраняют подтягиванием наладки, укорачиванием инструмента и вылета детали, а также изменением скорости резания.

Скорость резания

Скорость резания (часто сокращенно Vc) на токарном станке — это скорость поверхности материала при ее перемещении по режущему инструменту. Скорость измеряется в единицах длины в единицу времени, например, в поверхностных футах в минуту (SFM) или метрах в минуту.

Чтобы найти скорость резания, необходимо знать диаметр и число оборотов в минуту.

Скорость резания определяется двумя компонентами: числом оборотов в минуту (об/мин) и диаметром заготовки в точке резания (D). Чтобы рассчитать поверхностную скорость для заданных оборотов в минуту и диаметра, используйте приведенное ниже уравнение. Калькулятор приведен здесь для информационных целей.

Используйте эту формулу, чтобы найти скорость резания при заданном диаметре и скорости вращения.

Чаще всего необходимо знать желаемую скорость и диаметр поверхности и рассчитать число оборотов в минуту. Для этого просто перестройте приведенное выше уравнение, чтобы получить:

Опять же, калькулятор доступен здесь для справки.

Выбор подходящей скорости резания включает поиск баланса между стойкостью инструмента и скоростью съема металла. Это зависит как от материала заготовки, так и от материала инструмента. Существует множество рекомендаций по выбору подходящей скорости резания, но одним из первых источников, к которым следует обращаться, являются рекомендации производителя инструмента. На приведенной ниже диаграмме приведены примеры поверхностных скоростей для различных материалов в SFM. Всегда рассматривайте предлагаемые данные скорости резания как отправную точку, ваши фактические условия резания будут определять, какая скорость является подходящей.

На приведенной ниже диаграмме приведены примеры поверхностных скоростей для различных материалов в SFM. Всегда рассматривайте предлагаемые данные скорости резания как отправную точку, ваши фактические условия резания будут определять, какая скорость является подходящей.

| HSS | Твердый сплав | |

| Необрабатываемые углеродистые стали | 215 – 235 | 950 90 089 |

| Инструментальная сталь с закалкой в масле | 125 | 590 |

| Нержавеющая сталь (аустенитная) | 115 – 135 | 570 |

| Чугун | 145 – 215 | 410 |

| 300 – 350 | 1170 | |

| Бронза | 200 – 250 | 715 |

| Кованый алюминий | 500 – 600 | |

| Литой алюминий | 600 – 750 | 2800 |

Скорость подачи

Скорость подачи — это скорость, с которой фреза продвигается в работу. Скорость подачи указывается в единицах длины на оборот, например, в дюймах на оборот, и часто обозначается аббревиатурой fn. Чтобы достичь максимальной производительности, оператор должен выбрать самую быструю скорость подачи, которая может быть обеспечена мощностью станка, и обеспечить приемлемое качество поверхности.

Скорость подачи указывается в единицах длины на оборот, например, в дюймах на оборот, и часто обозначается аббревиатурой fn. Чтобы достичь максимальной производительности, оператор должен выбрать самую быструю скорость подачи, которая может быть обеспечена мощностью станка, и обеспечить приемлемое качество поверхности.

Скорость подачи — это расстояние, на которое инструмент продвигается в заготовку за один оборот.

Глубина резания

Глубина резания — это расстояние, на которое инструмент входит в радиальное зацепление с заготовкой. Глубина резания равна половине изменения диаметра между неразрезанной и разрезанной цилиндрической поверхностью. Глубина резания часто обозначается аббревиатурой DOC или ap.

Глубина резания — радиальное зацепление инструмента с деталью.

Максимальная глубина резания может увеличить срок службы инструмента. Это может показаться нелогичным, но подумайте, что происходит, когда инструмент изнашивается. Инструмент, который выполнял небольшую глубину резания, может изнашиваться так же быстро, как инструмент, используемый для резания большой глубины. Разница в том, что тот, у кого больше глубина резания, снял больший объем металла.

Разница в том, что тот, у кого больше глубина резания, снял больший объем металла.

Большая глубина резания может максимизировать эффективность резания.

Форма инструмента

Форма инструмента может повлиять на производительность токарной обработки. Сменные вставки доступны в различных формах. Круглые и квадратные вставки являются самыми прочными, но не способны изготавливать замысловатые формы.

Выбор формы режущего инструмента — это компромисс между прочностью и универсальностью.

Скорость съема металла

Часто необходимо рассчитать, сколько времени потребуется для выполнения той или иной токарной операции. Объем удаляемого за минуту металла (в кубических дюймах) можно рассчитать, если известны скорость резания (Vc), подача (fn) и диаметры до (D1) и после резания (D2).

Кубических дюймов удаляемого металла в минуту.

Требуемая мощность в л.с.

Если скорость съема металла известна, ее можно умножить на мощность единицы материала (HPs):

Некоторые значения HPs для обычных материалов показаны в таблице ниже:

| Материал | Блок Мощность |

| Углеродистая сталь | 0,60 |

| Нержавеющая сталь | 0,75 |

| Закаленная сталь | 1,4 |

| Алюминий | 0,33 |

| Латунь (освинцованная) | 0,25 |

Поверхность

Чистота поверхности после токарной обработки в значительной степени зависит от скорости подачи и радиуса вершины инструмент. Качество поверхности можно улучшить, увеличив радиус при вершине (R) или уменьшив скорость подачи (fn).

Качество поверхности можно улучшить, увеличив радиус при вершине (R) или уменьшив скорость подачи (fn).

Радиус вершины инструмента и скорость подачи определяют некоторые аспекты шероховатости поверхности.

Руководство по токарной обработке пластмасс | Кербелл Пластикс

Точеные пластиковые детали удерживаются на токарном станке и вращаются относительно режущего инструмента

Инструкции по токарной обработке

Токарная обработка является распространенным методом обработки пластмасс. В этом процессе пластиковая деталь удерживается на месте на токарном станке и вращается против режущего инструмента. Ниже приведены рекомендации по токарной обработке нескольких пластиков с высокими эксплуатационными характеристиками.

Мелкие твердосплавные пластины класса C-2 рекомендуются для токарной обработки. Полированные верхние поверхности помогут уменьшить накопление материала, что позволит улучшить качество поверхности. Режущие кромки должны иметь большой задний угол и отрицательный задний угол, чтобы свести к минимуму любое трение. Черновые резы должны выполняться с подачей 0,015 IPR, а чистовые резы должны выполняться с подачей 0,005 IPR или меньше.

Черновые резы должны выполняться с подачей 0,015 IPR, а чистовые резы должны выполняться с подачей 0,005 IPR или меньше.

Специальные меры : Предварительный нагрев материала до 250°F Осторожно при использовании охлаждающих жидкостей, подверженных растрескиванию под напряжением Используйте инструменты с твердосплавными наконечниками

Радиус вершины r должен быть не менее 0,5 мм

Материал 9002 9 | α Зазор Угол (°) | ϒ Грабли Угол (°) | х Боковой Угол (°) | В Резка Скорость (фут/мин) | С Корм (миль/об) |

|---|---|---|---|---|---|

| АБС | 5 — 15 | 25 — 30 | 15 | 650 — 1640 | 0,008 — 0,020 |

| Ацеталь (сополимер) | 6 — 8 | 0 — 5 | 45 — 60 | 980 — 1960 | 0,004 — 0,015 |

| Ацеталь (гомополимер) | 6 — 8 | 0 — 5 | 45 — 60 | 980 — 1960 | 0,004 — 0,015 |

| Норил | 5 — 10 | 6 — 8 | 45 — 60 | 980 | 0,004 — 0,020 |

| Нейлон 6 | 6 — 10 | 0 — 5 | 45 — 60 | 920 — 1640 | 0,004 — 0,020 |

| ПАИ | 2 — 5 | 0 — 5 | 7 — 10 | 320 — 390 | 0,002 — 0,003 |

| ПБТ | 5 — 10 | 0 — 5 | 45 — 60 | 980 — 1300 | 0,008 — 0,015 |

| ПЭЭК | 6 — 8 | 0 — 5 | 45 — 60 | 920 — 1640 | 0,004 — 0,020 |

| ПЭТ | 5 — 10 | 0 — 5 | 45 — 60 | 980 — 1300 | 0,008 — 0,015 |

| Поликарбонат | 5 — 10 | 6 — 8 | 45 — 60 | 980 | 0,004 — 0,020 |

| Полиэтилен | 6 — 10 | 0 — 5 | 45 — 60 | 920 — 1640 | 0,004 — 0,20 |

| Полипропилен (гомополимер) | 6 — 10 | 0 — 5 | 45 — 60 | 920 — 1640 | 0,004 — 0,020 |

| Полисульфон | 6 | 0 | 45 — 60 | 1140 — 1300 | 0,004 — 0,012 |

| ППС | 6 — 8 | 0 — 5 | 45 — 60 | 920 — 1640 | 0,004 — 0,020 |

| ПТФЭ | 10 | 5 — 8 | 10 | 490 — 1640 | 0,004 — 0,012 |

| ПВДФ | 10 | 5 — 8 | 10 | 490 — 1640 | 0,004 — 0,012 |

| ППСУ (Радел® Р) | 6 | 0 | 45 — 60 | 1140 — 1300 | 0,004 — 0,012 |

| Ультем® | 6 | 0 | 45 — 60 | 1140 — 1300 | 0,004 — 0,012 |

| Дюпон™ Веспел® Полиимид | 2 — 5 | 0 — 5 | 7 — 10 | 320 — 390 | 0,0200 — 0,010 |

ИЗУЧИТЕ ДРУГИЕ МЕТОДЫ ОБРАБОТКИ

Не уверены, какие материалы лучше всего подходят для ваших нужд?

Наши опытные специалисты по продажам и техническим специалистам готовы помочь вам с выбором материалов.