Реле времени для сварочного аппарата точечной сварки: Контактная точечная сварка для аккумуляторов 18650 своими руками и схема реле времени (таймера) с трансформаторами

Содержание

Как осуществить точечную сварку в домашней мастерской

Точечная контактная сварка — сварочный процесс, при котором детали соединяются в одной или одновременно в нескольких точках.

Разновидности и классификация сварки

Сваркой называют процесс получения неразъемного соединения деталей за счет образования межатомных связей в сварном шве. Такие связи возникают при воздействии местного или общего нагрева свариваемых деталей, либо под воздействием пластической деформации, либо того и другого вместе.

Сварка чаще всего применяется для соединения металлов и их сплавов, для соединения термопластов и даже в медицине. Но сварка живых тканей выходит за рамки данной статьи. Поэтому вкратце рассмотрим лишь те виды сварки, которые применяются в технике.

Современное развитие сварочных технологий таково, что позволяет выполнять сварочные работы не только в условиях производства, а также на открытом воздухе и даже под водой. В последние годы сварочные работы в качестве эксперимента уже проводились в космосе.

Для производства сварки применяются различные виды энергии. В первую очередь это электрическая дуга или пламя газовой горелки. Более экзотичными источниками являются ультразвук, излучение лазера, электронный луч, а также сварка трением.

Все сварочные работы сопряжены с высокой пожарной опасностью, загазованностью вредными газами, ультрафиолетовым облучением, и просто опасностью поражения электрическим током. Поэтому проведение сварочных работ требует неукоснительного соблюдения правил техники безопасности.

Все способы сварки в зависимости от вида энергии и технологии ее использования подразделяются на три основных класса: термический класс, термомеханический класс, и механический класс.

Сварка термического класса осуществляется плавлением за счет использования тепловой энергии. В основном это широко известная электродуговая сварка и газовая сварка. Сварка термомеханического класса выполняется при помощи тепловой энергии и механического давления. Для сварки механического класса используется энергия давления и трения. Все разделения сварки на классы производятся согласно ГОСТ 19521-74.

Для сварки механического класса используется энергия давления и трения. Все разделения сварки на классы производятся согласно ГОСТ 19521-74.

Точечная сварка

Точечная сварка относится к разряду так называемых контактных сварок. Кроме нее туда же относятся стыковая и шовная сварки. В условиях домашней мастерской последние два вида осуществить практически невозможно, поскольку оборудование слишком сложное для повторения в условиях кустарного производства. Поэтому далее будет рассмотрена только точечная контактная сварка.

Согласно вышеприведенной классификации точечная сварка относится к термомеханическому классу. Процесс сварки состоит из нескольких этапов. Сначала свариваемые детали, предварительно совмещенные в нужном положении, помещаются между электродами сварочной машины и прижимаются друг к другу. Затем подвергаются нагреву до состояния пластичности, и последующему совместному пластическому деформированию. При использовании автоматического оборудования в промышленных условиях достигается частота сварки 600 точек в минуту.

Краткая технология точечной сварки

Нагрев деталей осуществляется за счет подачи кратковременного импульса сварочного тока. Длительность импульса варьируется в пределах 0,01…0,1 сек в зависимости от условий сварки. Этот кратковременный импульс обеспечивает расплавление металла в зоне электродов и образование общего для обеих деталей жидкого ядра. После снятия импульса тока в течение некоторого времени детали удерживаются под давлением для остывания и кристаллизации расплавленного ядра.

Прижатие деталей в момент сварочного импульса обеспечивает образование вокруг расплавленного ядра уплотняющего пояска, который препятствует выплеску расплава из зоны сварки. Поэтому дополнительных мер защиты места сварки не требуется.

Усилие сжатия электродов следует снимать с некоторой задержкой после окончания сварочного импульса, что обеспечивает условия для лучшей кристаллизации расплавленного металла. В некоторых случаях на окончательной стадии рекомендуется увеличение усилия прижима деталей, что обеспечивает проковывание металла и устранение внутри сварного шва неоднородностей.

Следует заметить, что для получения качественного сварочного шва свариваемые поверхности должны быть предварительно подготовлены, в частности, зачищены от толстых оксидных пленок или попросту ржавчины. Для сварки достаточно тонких листов, до 1…1,5 мм применяется так называемая конденсаторная сварка.

Конденсаторы заряжаются от сети непрерывно, достаточно небольшим током, потребляя незначительную мощность. В момент сварки конденсаторы разряжаются через свариваемые детали, обеспечивая необходимый режим сварки.

Такие источники применяются для сварки миниатюрных и сверхминиатюрных деталей в приборостроении, электронной и радиотехнической промышленности. При этом возможна сварка, как черных, так и цветных металлов, причем даже в различном сочетании.

Достоинства и недостатки точечной сварки

Как и все на свете точечная сварка имеет свои достоинства и недостатки. К достоинствам, прежде всего, следует отнести высокую экономичность, механическую прочность точечных швов и возможность автоматизации сварочных процессов. Недостатком следует признать отсутствие герметичности сварочных швов.

Недостатком следует признать отсутствие герметичности сварочных швов.

Самодельные конструкции аппаратов точечной сварки

В условиях домашней мастерской точечная сварка может быть просто необходима, поэтому было разработано немало аппаратов, пригодных для самостоятельного изготовления в домашних условиях. Далее будет приведено краткое описание некоторых из них.

Одна из первых конструкций аппарата для точечной сварки была описана в журнале РАДИО N 12, 1978 г. с.47-48 . Схема аппарата показана на рисунке 1.

Рисунок 1. Схема аппарата для точечной сварки

Подобный аппарат не отличается повышенной мощностью, с его помощью можно сваривать листовой металл толщиной до 0,2 мм или стальную проволоку диаметром до 0,3 мм. При таких параметрах вполне возможна сварка термопар, а также приваривание тонких деталей из фольги к массивным стальным основаниям.

Одно из возможных применений это приваривание тонких листов фольги с предварительно наклеенными тензодатчиками к испытываемым деталям. В виду того, что свариваемые детали малогабаритные, усилие прижима при их сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Прижим деталей осуществляется усилием руки.

В виду того, что свариваемые детали малогабаритные, усилие прижима при их сварке невелико, поэтому сварочный электрод выполнен в виде пистолета. Прижим деталей осуществляется усилием руки.

Схема сварочного аппарата достаточно проста. Основное ее назначение это создание сварочного импульса необходимой длительности, что обеспечивает различные режимы сварки.

Основным узлом аппарата является сварочный трансформатор Т2. К его вторичной обмотке (по схеме верхний конец) с помощью многожильного гибкого кабеля подключается сварочный электрод, а к нижнему концу подключается более массивная свариваемая деталь. Подключение должно быть достаточно надежным.

Сварочный трансформатор подключен к сети через выпрямительный мост V5…V8. В другую диагональ этого моста включен тиристор V9 при открытии которого напряжение сети через выпрямительный мост прикладывается к первичной обмотке трансформатора Т2. Управление тиристором осуществляется с помощью кнопки S3 «Импульс» расположенной в рукоятке сварочного пистолета.

При включении в сеть от вспомогательного источника сразу же заряжается конденсатор С1. Вспомогательный источник состоит из трансформатора Т1 и выпрямительного моста V1…V4. Если теперь нажать кнопку S3 «Импульс», то конденсатор С1 через ее замкнутый контакт и резистор R1, будет разряжаться через участок управляющий электрод – катод тиристора V9, что приведет к открытию последнего.

Открывшийся тиристор замкнет диагональ моста V5…V9 (по постоянному току), что приведет к включению сварочного трансформатора Т1. Тиристор будет открыт до тех пор, пока не разрядится конденсатор С1. Время разряда конденсатора, а следовательно и время импульса сварочного тока можно регулировать переменным резистором R1.

Для того, чтобы подготовить следующий импульс сварки, кнопку «Импульс» необходимо кратковременно отпустить, чтобы зарядился конденсатор С1. Следующий импульс будет сформирован при повторном нажатии на кнопку: весь процесс повторится, как было описано выше.

В качестве трансформатора Т1 подойдет любой маломощный (5…10Вт) с выходным напряжением на обмотке III около 15В. Обмотка II используется для подсветки, ее напряжение 5…6В. При указанных на схеме номиналах С1 и R1 максимальная длительность импульса сварки около 0,1 сек, что обеспечивает сварочный ток на уровне 300…500 А, что вполне достаточно для сварки малогабаритных деталей, упоминавшихся выше.

Обмотка II используется для подсветки, ее напряжение 5…6В. При указанных на схеме номиналах С1 и R1 максимальная длительность импульса сварки около 0,1 сек, что обеспечивает сварочный ток на уровне 300…500 А, что вполне достаточно для сварки малогабаритных деталей, упоминавшихся выше.

Трансформатор Т2 изготовлен на железе Ш40. Толщина набора 70 мм, первичная обмотка намотана проводом ПЭВ-2 0,8 и содержит 300 витков. Вторичная обмотка намотана сразу в два провода и содержит 10 витков. Провод вторичной обмотки многожильный диаметром 4мм. Также можно применить шину сечением не менее 20 кв.мм.

Тиристор ПТЛ-50 вполне возможно заменить на КУ202 с буквами К, Л, М, Н. При этом емкость конденсатора С1 придется увеличить до 2000 мкФ. Вот только надежность работы аппарата при такой замене может несколько уменьшиться.

Более мощный аппарат для точечной сварки

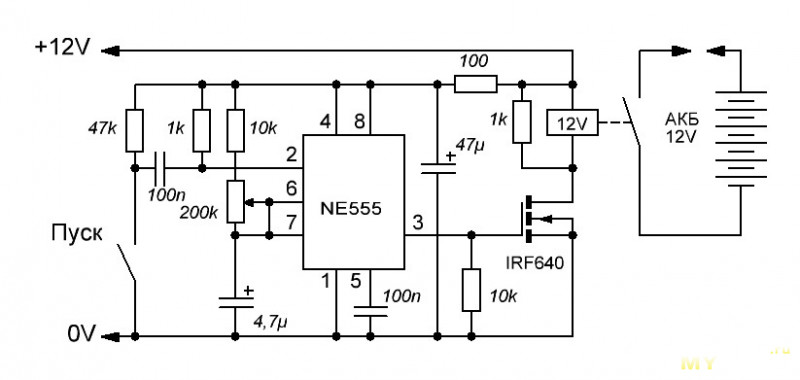

Описанный выше аппарат можно назвать аппаратом для микросварки. Схема более мощного аппарата показана на рисунке 2.

Рисунок 2. Принципиальная схема аппарата точечной сварки

При ближайшем рассмотрении нетрудно заметить, что структурно она очень похожа на предыдущую и содержит те же узлы, а именно: сварочный трансформатор, полупроводниковый тиристорный ключ и устройство выдержки времени, обеспечивающее требуемую длительность сварочного импульса.

Эта схема позволяет сваривать листовой металл толщиной до 1 мм, а также проволоку диаметром до 4 мм. Такое увеличение мощности по сравнению с предыдущей схемой достигнуто за счет применения более мощного сварочного трансформатора.

Общая схема аппарата показана на рисунке 2а. Первичная обмотка сварочного трансформатора Т2 подключена к сети через тиристорный бесконтактный пускатель типа МТТ4К. Прямой ток такого пускателя 80 А, обратное напряжение 800 В. Его внутреннее устройство показано на рисунке 2в.

Схема модуля достаточно проста и содержит два тиристора, включенных встречно – параллельно, два диода и резистор. Контакты 1 и 3 коммутируют нагрузку в то время, когда замкнуты контакты 4 и 5. В нашем случае они замыкаются при помощи контактной группы реле К1. Для защиты от аварийных ситуаций схема содержит автоматический выключатель АВ1.

В нашем случае они замыкаются при помощи контактной группы реле К1. Для защиты от аварийных ситуаций схема содержит автоматический выключатель АВ1.

Реле времени собрано на трансформаторе Тр1, диодном мосте КЦ402, электролитических конденсаторах С1…С6, реле К1 и коммутирующих переключателях и кнопках. В положении показанном на схеме при включении автомата АВ1 начинают заряжаться конденсаторы С1…С6.

Конденсаторы подключаются к диодному мосту при помощи переключателя П2К с независимой фиксацией, что позволяет подключать различное количество конденсаторов и тем самым регулировать выдержку времени. В цепи заряда конденсаторов установлен резистор R1, его назначение ограничить зарядный ток конденсаторов в начальный момент зарядки. Это позволяет увеличить срок службы конденсаторов. Зарядка конденсаторов происходит через нормально – замкнутый контакт кнопки КН1.

При нажатии на кнопку КН1 замыкается ее нормально – разомкнутый контакт, который подключает реле К1 к времязадающим конденсаторам. Нормально – замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 непосредственно к выпрямительному мосту.

Нормально – замкнутый контакт в это время, естественно, размыкается, что препятствует подключению реле К1 непосредственно к выпрямительному мосту.

Реле срабатывает, своими контактами замыкает управляющие контакты тиристорного реле, которое и включает сварочный трансформатор. После того, как конденсаторы разрядятся, реле отключится, сварочный импульс прекратится. Для подготовки к следующему импульсу кнопку КН1 требуется отпустить.

Для точного подбора времени импульса служит переменный резистор R2. В качестве реле К1 подойдет герконовое реле типа РЭС42, РЭС43 или подобное с напряжением срабатывания 15…20 В. При этом, чем меньший ток срабатывания реле, тем больше выдержка времени. Ток между контактами 4 и 5 тиристорного пускателя не превышает 100 мА, поэтому подойдет любое слаботочное реле.

Конденсаторы C1 и С2 по 47 мкФ, С3, С4 100 мкФ, С5 и С6 470 мкФ. Рабочее напряжение конденсаторов не менее 50 В. Трансформатор Тр2 подойдет любой, мощностью не свыше 20 Вт с напряжением вторичной обмотки 20…25 В. Выпрямительный мост можно собрать из отдельных диодов, например широко распространенных 1N4007 или 1N5408.

Выпрямительный мост можно собрать из отдельных диодов, например широко распространенных 1N4007 или 1N5408.

Сварочный трансформатор изготовлен на магнитопроводе от сгоревшего ЛАТРА на 2,5 А. После удаления старой обмотки железо обматывается не менее, чем тремя слоями лакоткани. На торцах магнитопровода, перед намоткой лакоткани, устанавливаются кольца из тонкого электрокартона, которые подгибаются по внешней и внутренней кромкам кольца. Это предотвращает разрушение лакоткани при намотке и последующей эксплуатации.

Первичная обмотка выполняется проводом диаметром 1,5 мм, лучше всего, если провод будет с тканевой изоляцией, что улучшает условия для пропитки обмотки лаком. Для пропитки можно использовать лак КС521 или ему подобный. Количество витков показано на рисунке 2б. с помощью отводов можно осуществлять грубую регулировку сварочного тока. Между первичной и вторичной обмотками наматывается слой хлопчатобумажной ленты, после чего катушка пропитывается лаком.

Вторичная обмотка выполнена многожильным проводом в кремнийорганической изоляции диаметром 20 мм и содержит 4…7 витков. Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые для лучшего контакта следует пропаять. Возможно выполнить вторичную обмотку жгутом из нескольких более тонких проводов. Общая площадь должна быть не менее указанной, а намотка всех проводов должна производиться одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Площадь провода не менее 300 кв.мм. На концах провода устанавливаются наконечники, которые для лучшего контакта следует пропаять. Возможно выполнить вторичную обмотку жгутом из нескольких более тонких проводов. Общая площадь должна быть не менее указанной, а намотка всех проводов должна производиться одновременно. Такая конструкция трансформатора обеспечивает сварочный ток до 1500 А. Напряжение холостого хода 4…7 В.

Сварочно – контактный механизм выполняется в соответствии с характером выполняемых работ по одной из известных схем. Чаще всего это сварочные клещи. Давление, создаваемое механизмом, около 20 КГ/см.кв. Более точно это усилие подбирается практическим путем. Контакты изготавливаются из меди или бериллиевой бронзы. При этом размер контактных площадок должен быть по возможности минимальным, что обеспечивает получение более качественного сварочного ядра.

Любительских конструкций для точечной сварки сейчас можно найти немало. В дело идет все, что угодно. Например, одна из конструкций создана на основе силовых трансформаторов ТС270 от старых ламповых цветных телевизоров. Для создания такой установки понадобилось шесть трансформаторов. Появляются даже схемы с микропроцессорным управлением, но общий смысл конструкций остается неизменным: создать кратковременный импульс сварочного тока и достаточное усилие прижима в месте сварки.

Для создания такой установки понадобилось шесть трансформаторов. Появляются даже схемы с микропроцессорным управлением, но общий смысл конструкций остается неизменным: создать кратковременный импульс сварочного тока и достаточное усилие прижима в месте сварки.

Ранее ЭлектроВести писали, что американская компания Firefly Aerospace занимается разработкой сверхлегких транспортных ракет-носителей и уже провела 3 января 165-секундные испытания 4-х двигателей Reaver — последний важный тест перед запуском с авиабазы «Ванденберг» в Калифорнии. И по словам Director of International Business Development Алены Колесник, места в ракете уже распроданы на несколько лет вперед. Груз — спутники связи и наблюдения за Землей.

По материалам: electrik.info.

Аппарат контактной сварки: структура и принцип работы

Машина контактной сварки – аппарат, с помощью которого осуществляется контактная сварка деталей. Оборудование различается внешним видом, мощностью, количеством, размером и формой электродов и пр. , однако все они имеют одинаковые основные элементы конструкции и один принцип работы.

, однако все они имеют одинаковые основные элементы конструкции и один принцип работы.

Конструкция аппарата контактной сварки

1. Электрический блок.

Электрическая часть любого аппарата контактной сварки включает в себя трансформатор (трехфазный или однофазный), ступенчатый переключатель мощности, прерыватель, и реле времени. Служит такой блок для управления сварочным током и мощностью сварки.

2. Привод.

Для машин контактной точечной сварки это привод сжатия деталей, для машин шовной сварки – привода вращения сварочных роликов и сжатия, для машин стыковой сварки – привода зажатия деталей и осадки. В зависимости от мощности аппарата контактной сварки и его функционального назначения привода могут быть как механическими (пружинными, рычажными), так и пневматическими или гидравлическими.

3. Пневмо- или гидросистема (в случае использования пневмо- или гидропривода соответственно).

Такие системы включают в себя клапаны, запорные вентили, фильтры, штуцера и пр. и служат для обеспечения нормальной работы приводов.

и служат для обеспечения нормальной работы приводов.

4. Система водяного охлаждения.

Система водяного охлаждения состоит их клапанов, вентилей, штуцеров, распределительных шлангов и пр. Главной ее задачей является отвод тепла от токоведущих частей аппарата контактной сварки.

5. Органы управления.

Органы управления включают в себя кнопочный блок и ножную педаль (машины точечной и шовной сварки). С элементов управления подается сигнал на включение/отключение тока сварки, сжатие электродов или зажатие заготовок, вращение сварочных роликов, а также на включение регулятора сварочного цикла.

Принцип работы аппарата контактной сварки

В момент включения аппарата контактной сварки или начале нового сварочного цикла электроды сжимают свариваемые заготовки. В это же время пусковой механизм приводит в действие реле времени, которое в свою очередь подает сигнал на прерыватель, и тот замыкается на определенное время. Таким образом, в электрическую сеть включается трансформатор, снижающий напряжение сети до сварочного (порядка 1-12 В) и подающий ток на электроды.

Сварочный ток (порядка 1-200 кА), проходя через заготовки, приводит к нагреванию и расплавлению металла деталей в месте их контакта с электродами. Спустя время, на которое реле времени замкнуло прерыватель, он размыкается, и ток перестает поступать на электроды. Затем происходит кристаллизация расплавленного металла и образование сварочного соединения. В конце цикла сварки снимается усилие сжатия.

Длительность сварочного цикла аппарата контактной сварки может варьироваться от 0,5 до 15 с в зависимости от конкретной задачи.

Классификация аппаратов контактной сварки

По исполнению:

— стационарные машины – крупногабаритные установки, как правило, подходящие для сварки деталей широкого диапазона толщины и применяемые для сварки небольших заготовок;

— подвесные клещи – машины, используемые при сварке изделий больших размеров и массы;

— передвижные машины – небольшие мобильные аппараты, часто применяемые для сварки изделий в местах проведения работ.

По назначению:

— универсальные – аппараты контактной сварки, работающие с деталями различной толщины; прочность сварных соединений регулируется усилием сжатия, силой тока и пр. характеристиками машины;

характеристиками машины;

— специализированные – машины, отличающиеся от универсальных более сложной конструкцией механизма сжатия и управляющей системы; специализированное сварочное оборудование предназначено для выполнения какой-либо одной операции и призвано уменьшить время ее выполнения.

U.S. Аппарат для точечной сварки на твердой батарее — 11,6 кВт конденсаторный аппарат для точечной сварки с аккумулятором для литиевых аккумуляторов 18650, 14500 импульсная сварка. По сравнению с традиционным аппаратом для точечной сварки на переменном токе, он не мешает работе электрической цепи, что означает отсутствие проблем с отключением. Импульсная технология сверхмощного накопления энергии в сочетании с максимальной мощностью сварки 11,6 кВт обеспечивает надежный сварочный эффект.

Небольшой размер и малый вес сварочного аппарата делают его более портативным по сравнению с громоздким традиционным аппаратом для точечной сварки. Корпус из алюминиевого сплава также обеспечивает более мощную и надежную машину.

Оснащенный точечным сварочным аппаратом на 70 А и автоматическим режимом сварки «АТ», этот аппарат позволяет работать легко и эффективно. Технология низкого энергопотребления позволяет эффективно использовать машину в течение 12 часов без проблем с нагревом.

Импульсная мощность сварки отображается на светодиодном экране и регулируется двумя регулировочными кнопками (0–9).9 диапазон). Никелированный 0,3 мм и чистый никель 0,25 мм можно легко сваривать с максимальной энергией 60 Дж.

Параметры продукта:

Модель | УСС-BSW00004 | Максимальная энергия сварки | 60 Дж |

Вход адаптера питания | 100–240 В переменного тока, 50/60 Гц | Время импульса | 0,05-5 мс |

Выход адаптера питания | 15 В 1,3 А | Диапазон регулировки мощности сварки | 0-99 т |

Машинный ввод | 15 В пост. | Режим сварки | AT (автоматический режим сварки) |

Время зарядки машины | 20-30 минут | Время задержки импульса | 20-50 мс |

Выходное сварочное напряжение | 5-5,8 В | Толщина сварки никеля | 0,05–0,3 мм |

Выходной сварочный ток | 500-2000 А (импульсный) | Размер упаковки | 8,9×7,5×6,7 дюйма |

Максимальная мощность сварки | 11,6 кВт | Вес упаковки | 4,4 фунта |

Упаковочный лист:

- Главная машина x 1

- Адаптер питания x 1

- 70A Сварочная ручка раздельного типа x 1

- Головка для стыковой сварки квадратной формы для 70A x 1

- Замена сварочных штифтов для 70A x 1 пара

- Маленький гаечный ключ x 1

- Зажим для шестиэлементной батареи x 1

- Никелевые полоски x 100 шт.

Сравнительная таблица:

Модель | УСС-BSW00004 | УСС-BSW00005 | УСС-BSW00006 | УСС-BSW00007 |

Сварочная ручка Тип | 70А | 70Б | 73Б | 73Б и 75А |

73S Ручной сварочный кронштейн | √ | √ | √ | √ |

Максимальная мощность сварки | 11,6 кВт | 11,6 кВт | 12 кВт | 19,8 кВт |

Максимальная энергия сварки | 60 Дж | 119 Дж | 238 Дж | 420 Дж |

Выходное сварочное напряжение | 5-5,8 В | 5-5,8 В | 5-6 В | 5,6-6 В |

Время импульса | 0,05-5 мс | 0,1-10 мс | 0,2-20 мс | 0,2-20 мс |

Отображение фактического сварочного тока | × | √ | √ | √ |

Индикатор напряжения конденсатора | × | √ | √ | √ |

Режим сверхмощности AL-NI | × | × | × | √ |

Сварка с выдержкой времени | × | × | × | √ |

Руководство по эксплуатации

Пользовательское поле

Категория продукта Google Оборудование > Инструменты

Заклепочная/точечная сварка – Protech Systems

Перейти к содержимому

Заклепки/точечная сваркаadmin2022-06-03T11:39:15-07:00

Продукция

В КУПИТЬ

1/2-дюймовый пневматический двойной клапан

Безопасный запуск, часть № 50-18

125,00 $

Модель кнопки ладони: 74-22-24

1000 долларов США

2-контактная закорачивающая вилка

89,00 $

Двойное стальное реле давления, рассчитанное на 350 бар

1014,50 долл.

США

США Гидравлический предохранительный монитор давления, рассчитанный на 350 бар

Пьедестал с пуговицами для ладони Модель: 74-95-24

1 463,00 $

Гидравлический предохранительный клапан с двойным контролем

Комплект двойного предохранительного клапана

1 280,00 долл. США – 1 422,00 долл. США

42-00-4 Комплект задних блокировочных выключателей

376,00 $

Серия 17 Checkmate Riveter Riveter Guard

Серия 17 Checkmate — последнее состояние искусства, точка операции, обеспечивает экономическую, надежную защиту для операторов, точечные сварки, клинические устройства и небольшие распорные прессы. Checkmate доступен в моделях для использования на заклепочниках полного или частичного оборота, использующих пневматическую или электрическую энергию. Устройство взаимодействует с существующими электрическими или пневматическими средствами управления машиной и доступно как в правосторонней, так и в левосторонней конфигурации для простоты размещения и установки. Checkmate также можно интегрировать в машины с педалью с помощью дополнительного комплекта для переоборудования актуатора.

Checkmate также можно интегрировать в машины с педалью с помощью дополнительного комплекта для переоборудования актуатора.

Эксплуатация

Легкая алюминиевая палочка Checkmate закрывает точку срабатывания движением вниз при срабатывании механизма отключения оператора. Если завершенное гравитацией падение жезла будет прервано в любой точке, не достигшей полного хода, схема Checkmate останется «разомкнутой» и не сможет выполнить логику, необходимую для завершения сигнала отключения. Устранение прерывания и повторное включение позволит завершить сигнальную цепь отключения «одиночного выстрела» и позволит последующий ход машины. Если дополнительная функция «контакт» выбрана «включено», зонд должен дополнительно контактировать металл к металлу с деталью, чтобы инициировать схему одиночного импульса. Если контакт с деталью отсутствует, логика отключения не завершается. Действие палочки чрезвычайно быстрое и не препятствует производству. Фактическое время, необходимое для того, чтобы Checkmate выполнил свою работу, составляет менее секунды, и жезл возвращается в свое «верхнее» положение после отпускания пульта оператора так же быстро. Устройство легко настраивается для приспособления к любому приспособлению, инструментам или изменениям профиля заготовок.

Устройство легко настраивается для приспособления к любому приспособлению, инструментам или изменениям профиля заготовок.

Установка

Checkmate легко устанавливается на большинство машин. Прочный корпус из экструдированного алюминия крепится всего двумя болтами либо к изготовленному пользователем креплению, либо к дополнительному «универсальному» монтажному кронштейну. После установки устройство можно отрегулировать для перемещения стержня «из стороны в сторону» или «снизу» с помощью одного шестигранного инструмента. Дальнейшая регулировка стержня может быть выполнена путем формирования стержня для специального применения. Стандартный регулируемый стержень предназначен для быстрой и простой регулировки с помощью шестигранного ключа, когда требуется изменение настройки. Дополнительный «универсальный» монтажный кронштейн обеспечивает более широкие возможности регулировки благодаря вертикальной высоте и осевому/поворотному размещению корпуса Checkmate и узла зонда.

Интерфейс Checkmate с элементами управления машиной очень прост. Для электрического Checkmate требуется источник питания на 110–120 В переменного тока и двухпроводное соединение с органами управления машины на 110–120 В переменного тока, которые, в свою очередь, будут взаимодействовать с электрическими ручными или ножными органами управления. Пневматический Checkmate требует того же источника питания и взаимодействует с любым пневматическим ручным или ножным управлением. Пневматические блоки поставляются с датчиком давления и электромагнитным клапаном для этого интерфейса. Для всех агрегатов требуется источник подачи воздуха.

Все стандартные маты имеют максимальный ход защиты 4 дюйма. Этот ход плавно регулируется до одного дюйма, для этого требуется всего один шестигранный ключ, а для регулировки требуется всего несколько секунд.

Если машина, которая будет оснащена защитой Checkmate, имеет чисто механическую систему отключения, PROTECH может предоставить комплект для преобразования привода для быстрого, надежного и безопасного включения управления сцеплением. Преобразование может быть либо для воздушной, либо для электрической работы для наиболее подходящего применения.

Преобразование может быть либо для воздушной, либо для электрической работы для наиболее подходящего применения.

Особенности

- Схема защиты от двойного срабатывания; последовательный ход машины требует преднамеренного многократного включения оператора расцепляющего устройства.

- Схема защиты от привязки предотвращает привязывание жезла в закрытом положении; жезл должен каждый раз завершать намеченный цикл.

- Опциональная логика срабатывания «контакта» металлического стержня с ключом супервизора «выключено-включено», выбираемая пользователем во время настройки.

- Схема самодиагностики обеспечивает надежную работу при каждом ходе. Внутренняя неисправность Checkmate будет препятствовать работе машины, пока не будет устранена.

- 10 А, номинальный выход 110–120 В переменного тока для высокой надежности и длительного срока службы с «однократной» твердотельной выходной логикой.

- Защита цепи с внутренним предохранителем.

- Ход стержня бесступенчато регулируется до 4 дюймов. Регулировка палочки занимает всего несколько секунд.

- Электрические модели напрямую взаимодействуют с любым блоком управления машиной на 110–120 В переменного тока и могут быть адаптированы к другим.

- Пневматические модели взаимодействуют с любым пневматическим ножным или ручным управлением и поставляются с датчиком давления воздуха на станции оператора и воздушным электромагнитным клапаном. (Для установки требуется питание 110–120 В переменного тока)

- Простое крепление двумя болтами к машине или дополнительные «универсальные» монтажные кронштейны.

| Модель | Описание |

|---|---|

| 17-61 | Электрический, контактный выход Правостороннее крепление |

| 17-62 | Электрический, контактный выход Левостороннее крепление |

| 17-71 | Пневматический, выход клапана Правостороннее крепление |

| 17-72 | Пневматический, выход клапана Левостороннее крепление |

Опции

M Логика «контакта металл-металл» с выключателем «выключено-включено» контролирующего ключа при выборе добавляется суффикс «M» к номеру модели CHECKMATE.

87 PCKE Комплект для переоборудования электропривода ножного выключателя для машин с механическим срабатыванием; включает в себя воздушный цилиндр 1×1”, фильтр подачи воздуха 1/4”, регулятор с манометром, лубрикатор, электромагнитный клапан и защищенный электрический ножной переключатель. (Используется с модулями 17-61 или 17-62)

87 PCKP Комплект для переоборудования пневмопривода с ножным управлением для машин с механическим срабатыванием; включает в себя воздушный цилиндр 1×1” с быстрым выпуском воздуха, воздушный фильтр 1/4”, регулятор с манометром, лубрикатор и педаль управления с защитой воздуха. (Используется с модулями 17-71 и 17-72)

Варианты монтажа

«Универсальный» Z-образный монтажный кронштейн и зажим в сборе.

Комплект 18-86

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ МОГУТ ИЗМЕНЯТЬСЯ БЕЗ УВЕДОМЛЕНИЯ

Первая в мире пассивная система защиты от защемления

Предназначена для предотвращения приложения полной силы точечными сварщиками, клепальщиками или другими машинами в месте защемления при обнаружении пальцев доказательство, не теряя ни минуты производительности.

НОВИНКА Особенности:

► Упрощенная настройка:

Никакой пользовательской калибровки НИКОГДА. Просто установите и включите питание.

► Универсальный:

Работает с инвертором MFDC (не Unitrol) и 1-фазным регулятором переменного тока.

Замените два съемных реле для использования с электромагнитным клапаном 115 В переменного тока или 24 В постоянного тока

.

► Всегда готов к защите:

Не требует калибровки даже при включении питания, смене материала

или смене инструментов.

► Мгновенно настраивается на ваш сварочный аппарат:

Не останавливает производство для повторной калибровки. Автоматически компенсирует

изменения положения переключателя ответвлений трансформатора или сдвиги сетевого напряжения.

► Новый внешний вид:

Удобный для чтения рабочий дисплей. Точно показывает, что происходит.

Может быть установлен с любой стороны корпуса.

► Поддерживает SOFT TOUCH RETRACT:

Просто добавьте дополнительную пневматическую систему RETRACT с концевым выключателем HEAD DOWN для полной защиты.

► Полное электрическое резервирование:

Все входы и выходы требуют закрытия как электромеханических, так и полупроводниковых резервных компонентов

для полной безопасной работы. Самоконтроль выходного реле

для предотвращения каких-либо действий в случае обнаружения неисправности.

Как всегда, UNITROL SOFT TOUCH:

► Нельзя обойти.

► Провода датчиков всегда вдали от производственной зоны:

Провода датчиков подключаются к выходу вторичного сварочного аппарата.

Никогда не требуется перемещать провод датчика ближе к электродам

для любого типа сварщика.

► Быстрое отсоединение:

Электроды закрываются с небольшим усилием и освобождаются менее чем за

полсекунды, если металл не обнаружен между электродами.

► Закрытие электродов без начальной задержки:

Электроды начинают двигаться одновременно с запуском управления сваркой

. Скорость закрытия не зависит от давления сварки.

Скорость закрытия не зависит от давления сварки.

► Работает с концевым выключателем глубины ползуна:

Для резервной системы, требующей замыкания как электрода непрерывности

, так и концевого выключателя глубины плунжера.

Пожалуйста, посмотрите видео ниже, чтобы узнать больше о преимуществах и экономии, которую предлагает Soft Touch!

Установка на вашем оборудовании имеет решающее значение, у нас есть опытная команда технических специалистов и монтажников, которые могут установить вашу систему Soft Touch и обучить ваших операторов ее безопасному использованию.

ВТЯГИВАНИЕ (БОЛЬШОЙ ПОДЪЕМ)

Эти опции защищают от защемления при выводе электродов из ВТЯЖЕНИЯ в РАБОЧОЕ ПОЛОЖЕНИЕ. В то время как расстояние между электродами в РАБОЧЕМ ПОЛОЖЕНИИ обычно составляет ½ дюйма, расстояние регулируется оператором или наладчиком и может быть очень маленьким, если сделано неправильно. Поскольку обычная система RETRACT закрывает электроды, используя полное давление воздуха в линии, любая часть тела, зажатая между электродами, будет серьезно травмирована. Варианты SOFT TOUCH RETRACT опускают электроды в РАБОЧЕЕ ПОЛОЖЕНИЕ (небольшое отверстие между электродами) с небольшим усилием. Это низкое усилие сохраняется до тех пор, пока не будет начата первая сварка и не будет обнаружено непрерывность между электродами. В это время включается полное усилие RETRACT, которое сохраняется до тех пор, пока RETRACT не будет отпущен. Предлагается в двух моделях:

В то время как расстояние между электродами в РАБОЧЕМ ПОЛОЖЕНИИ обычно составляет ½ дюйма, расстояние регулируется оператором или наладчиком и может быть очень маленьким, если сделано неправильно. Поскольку обычная система RETRACT закрывает электроды, используя полное давление воздуха в линии, любая часть тела, зажатая между электродами, будет серьезно травмирована. Варианты SOFT TOUCH RETRACT опускают электроды в РАБОЧЕЕ ПОЛОЖЕНИЕ (небольшое отверстие между электродами) с небольшим усилием. Это низкое усилие сохраняется до тех пор, пока не будет начата первая сварка и не будет обнаружено непрерывность между электродами. В это время включается полное усилие RETRACT, которое сохраняется до тех пор, пока RETRACT не будет отпущен. Предлагается в двух моделях:

9181-34JA: Для использования в системах RETRACT, которые имеют 3-уровневый ножной переключатель для включения и блокировки RETRACT, а также для начала сварки. Эта опция включает в себя бесконтактный переключатель и кронштейн для установки на сварочном аппарате. Бесконтактный переключатель должен быть настроен на замыкание, когда система находится в нижнем РАБОЧЕМ ПОЛОЖЕНИИ.

Бесконтактный переключатель должен быть настроен на замыкание, когда система находится в нижнем РАБОЧЕМ ПОЛОЖЕНИИ.

9181-34JB: Для использования в системах RETRACT, которые имеют отдельный ножной переключатель для включения функции RETRACT. Бесконтактный переключатель не требуется и не поставляется с этой опцией.

ВРЕМЕННАЯ ЗАДЕРЖКА

9181-34BPA: Этот параметр используется при сварке материалов с высокопрочными покрытиями, такими как оксид титана. Это также полезно, когда детали имеют тяжелые непроводящие покрытия, такие как составы для волочения, которые будут препятствовать непрерывности между электродами. Опция включает в себя лицевую панель с переключателем с ключом повышенной безопасности и двумя светодиодными индикаторами. Переключатель можно установить в положение НЕПРЕРЫВНОСТЬ или ЗАДЕРЖКА ПО ВРЕМЕНИ. КОНЦЕВОЙ ВЫКЛЮЧАТЕЛЬ

9181-34LSA: Этот параметр используется, когда требуются резервные системы. Опция включает бесконтактный переключатель с кронштейном, который механически устанавливается на замыкание, когда расстояние между электродами составляет менее ¼ дюйма. Система SOFT TOUCH не будет приводить электроды к полному сварочному усилию до тех пор, пока не будет замкнут этот бесконтактный переключатель и не будет обнаружена непрерывность.

Система SOFT TOUCH не будет приводить электроды к полному сварочному усилию до тех пор, пока не будет замкнут этот бесконтактный переключатель и не будет обнаружена непрерывность.

9181-34LSB: Этот вариант оснащен селекторной панелью с ключом-переключателем повышенной безопасности и двумя светодиодными индикаторами. Он используется для сварки материалов с плохой проводимостью или с плохо проводящими покрытиями. Бесконтактный переключатель действует как переключатель глубины. Он настроен на закрытие, когда электроды находятся на расстоянии менее ¼ дюйма друг от друга. Переключатель позволяет выбирать между переключателем непрерывности и глубины по мере необходимости при сварке различных материалов. ИСТОЧНИКИ НАПРЯЖЕНИЯ 115 В:

9181-34TECNA: Эта опция предназначена для использования с устройствами управления сваркой TGECNA. Он включает в себя трансформатор на 115 В переменного тока и два линейных предохранителя, подключенных на заводе к основному кабелю управления. Вход может быть 230 В переменного тока или 460 В переменного тока.

тока 1,3 А

тока 1,3 А