Ремонт деталей сварки и наплавки: Ремонт деталей сваркой и наплавкой

статочных напряжений. При сварке таких сталей не допускаются поры, непровары, шлаковые включения. Переход от изделия к поверхности наплавленного слоя должен быть плавным. Многослойную наплавку следует вести так, чтобы при наложении последующего слоя предыдущий не успевал охладиться до температуры менее 200 °С. Стали, легко подвергающиеся закалке, предварительно подогревают до температуры 200… 250°С.

Среднеуглеродистые и низколегированные стали сваривают и наплавляют преимущественно электродами типа Э-42 или Э-46. Наилучшие результаты при сварке конструкционных сталей дают электроды типа Э-42А. Быстроизнашивающиеся поверхности деталей, работающих в абразивной среде, а также деталей, имеющих высокую твердость, рекомендуется наплавлять электродами типа Т-590, Т-620, 13кН. Они позволяют без термической обработку получать твердость металла шва до HRC 56 .. . 62.

Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей приведены в таблице 2. Цементованные поверхности деталей с высокой твердостью рекомендуется восстанавливать электродами 03H-400 и ЦЧ-4. Твердость наплавленного слоя при этом без термической обработки достигает HRC 45 … 55.

Твердость наплавленного слоя при этом без термической обработки достигает HRC 45 … 55.

Таблица 2. Режимы сварки и наплавки среднеуглеродистых и низколегированных сталей

| Толщина свариваемого металла, мм | Диаметр электрода, мм | Сила сварочного тока, А |

|---|---|---|

| 2…4 | 3…4 | 75…125 |

| 4…6 | 4.,.5 | 150…200 |

| 6…10 | 5…6 | 200…400 |

Детали сельскохозяйственной техники, работающие в условиях абразивного изнашивания, часто изготавливают из высокомарганцовистой стали Г-13, содержащей 1,5% углерода и 13% марганца. При нагревании этой стали выше температуры 1200 °С и медленном охлаждении в результате образования карбидов марганца она становится хрупкой, появляются трещины. Сварку и наплавку этих сталей рекомендуется производить широкими валиками и короткими участками с охлаждением водой. Для сварки высокомарганцовистых сталей применяют электроды ОЗЛ-4 со стержнем из проволоки Св-10Х20Н15 или ЦЛ-2М, ЦЛ-2АЛ со стержнем из проволоки Св-04Х19Н9, для наплавки применяют электроды ОМГ-Н со стержнем из проволоки 08НЗ. Сварку веду’г на постоянном токе обратной полярности и плотности 10… 12А/мм2 сечения электрода.

Сварку веду’г на постоянном токе обратной полярности и плотности 10… 12А/мм2 сечения электрода.

Рис. 1. Определение границ трещин.

В качестве оборудования для ручной сварки и наплавки в условиях ремонтных предприятий применяют: сварочные трансформаторы типов СТН, ТСК, ТД, ТС, СТШ, ТС-300, ТС-500, ТСМ-500 с конденсаторами ТСК-300, ТСК-500, с подвижным шунтом СТШ-300, СТШ-500; сварочные преобразователи ПСО-ЗОО-З, ПС-500, ПСО-500, ПСУ-300, ПСУ-500; сварочные селеновые выпрямители ВСС-120А, ВСС-300-3, универсальные ВСУ-300, ВСУ-500, специальные ВКСМ-1000-1, ВДМ-1601, ВДМ-3001. Для сварки в полевых условиях применяются передвижные сварочные агрегаты (с двигателем внутреннего сгорания) АСБ-300-4, АСБ-300-7.

Сварка чугунных деталей. Большинство корпусных, базовых и других деталей сельскохозяйственной техники изготавливают из серого чугуна СЧ18-36. Наибольшее распространение при устранении дефектов (трещин, пробоин, отколов) получила сварка.

Серый чугун — трудносвариваемый материал. Трудность процесса сварки серого чугуна обусловлена его химическим составом, структурой и особыми механическими свойствами. Кроме того, чугунные детали, бывшие в эксплуатации, содержат в порах большое количество посторонних материалов, особенно масла, проникающего на значительную глубину, что ухудшает условия сварки. Сварка чугунных деталей может осуществляться как холодным, так и горячим способом.

Холодная сварка чугуна находит все более широкое применение на ремонтных предприятиях. При холодной сварке чугуна применяют либо специальные сварочные материалы, либо специальные приемы сварки (например, метод отжигающих валиков).

Для механизированной сварки корпусных деталей из чугуна любых марок получила распространение созданная Институтом электросварки им. Е. О. Патона самозащитная проволока ПАНЧ-11, с помощью которой можно высококачественно устранять различные дефекты корпусных деталей. Используя ПАНЧ-11, можно ремонтировать отверстия под штифты и болты крепления с сорванной резьбой, вести сварку серого, ковкого и высокопрочного чугуна и их комбинации, в том числе и со сталью.

Рис. 2. Разделка сквозных трещин.

Трещины, пробоины и другие дефекты заваривают в такой последовательности. Моют чугунную корпусную деталь, устанавливают ее в кантователь или на стол, зачищают поверхность до металлического блеска по обе стороны трещины на ширину 10…20 мм, определяют границы трещины (рис. 1). Зачистка производится электрической шлифовальной машиной, шлифовальным кругом ПП110X40X10 или пневмошлифовальной машиной ИП2009Л с шлифовальным кругом ПП110X20X20. Определив Границы трещины, иа расстоянии 6… 10 мм от видимого конца в НАПрвплшии ее развития сверлят сквозные отверстия диаметром 3…4 мм, применим сверлильную электрическую машину, патрон 10-2а или сверлильную пневматическую машину ИП-1011, сверлильный патрон П-18, сверло 4 мм. После зачистки поверхностей разделывают трещины, причем сквозные трещины в тонких стенках— с одной стороны, в толстых — с двух сторон (рис. 2). Трещину в перемычках между отверстиями обрабатывают с двух сторон по всей ее высоте. Несквозные трещины разделывают до целого металла. Разделку трещин выполняют фрезерованием и использованием ручной сверлильной пневматической машины ИП-1011, сверлильного патрона П-18, фрезы концевой 4. При разделке прорезным камнем применяется пневмошлифовальная машина ИП-2009А.

Несквозные трещины разделывают до целого металла. Разделку трещин выполняют фрезерованием и использованием ручной сверлильной пневматической машины ИП-1011, сверлильного патрона П-18, фрезы концевой 4. При разделке прорезным камнем применяется пневмошлифовальная машина ИП-2009А.

Для получения усиленного сварного шва при сварке наиболее ответственных участков детали применяют более сложную форму разделки дефекта (рис. 3).

При наличии пробоин зачищают от коррозии поверхность по всему периметру пробоины, запиливают острые кромки и вырезают накладку по форме пробоины из стали 3 толщиной 2 … 3 мм с таким расчетом, чтобы кромки пробоины были перекрыты на 10 … 15 мм.

Рис. 4. Последовательность заварки трещины; Рис. 3. Разделка трещин для усиленного шва: а — сверление отверстий на концах трещины; б — сверление отверстий вдоль трещины и продольная разделка; в — поперечная разделка трещины.

Все подготовительные операции выполняют без применения охлаждающей жидкости. Заварку трещин на стенках чугунных деталей и в перемычках между отверстиями самозащитной проволокой ПАНЧ-11 производят открытой дугой на постоянном токе прямой полярности. Вылет электрода должен составлять 15… 20 мм. При сварке самозащитной проволокой ПАНЧ-11 рекомендуется применять следующие наиболее оптимальные режимы: диаметр проволоки 1,2 мм, сварочный ток 80… 180 А, напряжение дуги 14… 18 В, скорость подачи проволоки 110 … 120 м/ч, скорость сварки 4 … 5 м/ч.

Вылет электрода должен составлять 15… 20 мм. При сварке самозащитной проволокой ПАНЧ-11 рекомендуется применять следующие наиболее оптимальные режимы: диаметр проволоки 1,2 мм, сварочный ток 80… 180 А, напряжение дуги 14… 18 В, скорость подачи проволоки 110 … 120 м/ч, скорость сварки 4 … 5 м/ч.

Трещины заваривают участками, длиной 30 … 50 мм с проковкой и охлаждением каждого участка до температуры 50…60°С двумя способами по схеме, изображенной на рисунке 4. Заварка трещин со сложной формой разделки также производится участками длиной 30 *.. 50 мм с проковкой и охлаждением до температуры 50…60°С в порядке, указанном на рисунке 5. Заплаты приваривают вразброс участками длиной 30 … 50 мм по контуру заплаты. Каждый следующий участок начинают заваривать после проковки и охлаждения предыдущего до температуры 50…60°С. Для сварки используют полуавтоматы типа ПДПГ-500, ПДГ-300,. ПДГ-301, А-547, А-825М и другие в комплекте с выпрямителем ВС-300 или аналогичными.

Рис. 5. Порядок заварки трещины со сложной формой разделки.

5. Порядок заварки трещины со сложной формой разделки.

Механические свойства металла сварного шва следующие: предел прочности на разрыв до 500 МН/м2, предел текучести до 300 МН/м2, удлинение до 20%, твердость НВ 160 .. . 180. На узком участке околошовной зоны наблюдается повышение твердости до НВ 280… 310. Прочность сварных соединений на разрыв не ниже 95% прочности основного металла.

Положительные результаты позволяет получать при заварке трещин, в том числе и в перемычках между отверстиями, полуавтоматическая сварка в среде аргона А проволокой МНЖКТ-5-1-02-02 диаметром 1,0… 1,2 мм. Сваривают током обратной полярности 80… 120 А, при напряжении 20 … 25 В, с последующей проковкой при скорости подачи проволоки 7… 11 м/мин. Расход аргона — 6 … 9 л/мин. Сварку можно производить с помощью полуавтоматов А-547У, А-825М, ПДГ-301 или установки типа УДГ. Сварные соединения высокого качества при холодной свар: ке чугуна получают за счет применения специальных электродов МНЧ-2, изготовленных из монельметалла (70% никеля и 26% меди, остальное — железо и марганец). Такое сварное соединение не имеет пор и раковин, пластично, отсутствует зона отбела. Поэтому электродами МНЧ-2 можно устранять почти все дефекты: трещины, износы поверхностей отверстий, сколы. Однако твердость шва в этом случае ниже твердости металла.

Такое сварное соединение не имеет пор и раковин, пластично, отсутствует зона отбела. Поэтому электродами МНЧ-2 можно устранять почти все дефекты: трещины, износы поверхностей отверстий, сколы. Однако твердость шва в этом случае ниже твердости металла.

Получили распространение при сварке чугуна также медножелезные электроды ОЗЧ-2, изготовленные из медного стержня с фтористо-калиевым покрытием, в которое добавляют 50% железного порошка. Они дешевле электродов МНЧ-2, но в процессе сварки наблюдается наиболее выраженный отбел в околошовной зоне. С целью получения наплавленного слоя с требуемым качеством и экономией дорогостоящего материала можно применять комбинированную сварку электродами различных марок. При этом первый слой на кромках трещины наносят проволокой ПАНЧ-11, электродами МНЧ-2 или ОЗЧ-2, а последующие слои — стальными электродами ЦЧ-ЗА, ЦЧ-4, УОНИ-13/45. Можно также первый слой наложить электродами МНЧ-2, второй—электродами ОЗЧ-2. Такие сочетания позволяют получить наплавленный слой с требуемой твёрдостью. При заварке трещин упомянутыми выше электродами рекомендуется применять следующую силу сварочного тока (для диаметра электрода 4 мм): для электродов ЦЧ-ЗА, ЦЧ-4 — 90 … 120 А; ОЗЧ-2 — 120 … 140 А; УОНИ-13/45 — 130 … 150 А; МНЧ-2—110 … 130 А.

При заварке трещин упомянутыми выше электродами рекомендуется применять следующую силу сварочного тока (для диаметра электрода 4 мм): для электродов ЦЧ-ЗА, ЦЧ-4 — 90 … 120 А; ОЗЧ-2 — 120 … 140 А; УОНИ-13/45 — 130 … 150 А; МНЧ-2—110 … 130 А.

При сварке методом наложения отжигающих валиков трещины предварительно зачищают. С кромок трещины снимают фаски (для толстых наружных стенок деталей) и ведут сварку стальными электродами марок УОНИ-13/45 или ОММ-5 диаметром 4 мм короткими участками длиной 30 … 60 мм вразброс с перерывами для охлаждения, чтобы уменьшить внутренние напряжения, которые могут привести к растрескиванию сварного шва. Стальные электроды для сварки рекомендуется выбирать с содержанием в них углерода не выше 0,1%.

Сварной шов по химическому составу представляет собой высокоуглеродистую сталь, механические свойства шва близки к механическим свойствам чугуна. Вследствие высокой температуры в зоне сварки и быстрого охлаждения в зоне сплавления образуются хрупкие ледебуритная и мартенситная структуры, обладающие высокой твердостью.

Холодную сварку чугуна стальными электродами следует применять в крайних случаях, когда отсутствуют специальные сварочные материалы, описанные выше.

Горячая сварка чугуна начинается с того, что детали ппгревают до температуры 600… 650 °С в нагревательных печах, затем в специальных термосах заваривают трещины, пробоины, сколы и другие дефекты электродуговой или газовой сваркой. Присадочный материал — чугунные прутки марки А того же химического состава, что и детали.

При сварке применяют специальный флюс ФСЧ-1. Можно также применять в качестве флюса техническую буру или 50%-ную смесь углекислых калия и натрия. Охлаждение детали ниже 500 °С не допускается. После заварки трещин и пробоин чугунную деталь вновь помещают в печь и вместе с ней охлаждают со скоростью 50… 100 °С в час для нормализации и снятия внутренних напряжений.

После горячей сварки сварной шов имеет достаточно однородные структуру и химический состав, на линии сплавления отсутствуют хрупкие структуры отбеленного чугуна, соединение имеет высокую механическую прочность.

Высокая трудоемкость и тяжелые условия труда сварщика ограничивают применение этого способа. Несмотря на это, учитывая высокое качество соединения, в отдельных случаях, особенно при ремонте тонкостенных корпусных деталей, этот способ незаменим.

При ремонте чугунных деталей можно применять пайко-свар-ку, исключающую отбел в зоне сварного соединения. Для этого применяют латунные припои JIOK59-1-03, JIOMHA-49-1-10-02 и JIK-62-05. Наряду с латунными применяют также цинковый Ц1 и медно-цинковые ПМЦ-36, ПМЦ-48, ПМЦ-54 припои, однако механические свойства сварных соединений с использованием цинковых и медно-цинковых припоев ниже латунных. При сварке и наплавке чугунных деталей медными сплавами медь проникает в свариваемый чугун на глубину до 0,5 мм и повышает тем самым механическую прочность соединения, достигая прочности соединения на разрыв свыше 200 МН/м2.

Пайко-сварка ведется при температуре 700 … 750 °С. Такое снижение рабочей температуры получено за счет применения специальных поверхностно-активных флюсов ФПСН-1 и ФПСН-2. Активное флюсование обеспечивает высокую смачиваемость чугуна припоем.

Активное флюсование обеспечивает высокую смачиваемость чугуна припоем.

Применяют также флюсы ФНЧ-1 , ФСЧ-2, МАФ-1, ЗП-19, АНП-2, АН-ШТ-1, АН-ШТ-2, № 209 и № 284.

Содержание

Эксплуатация и ремонт машин и оборудования нг промыслов

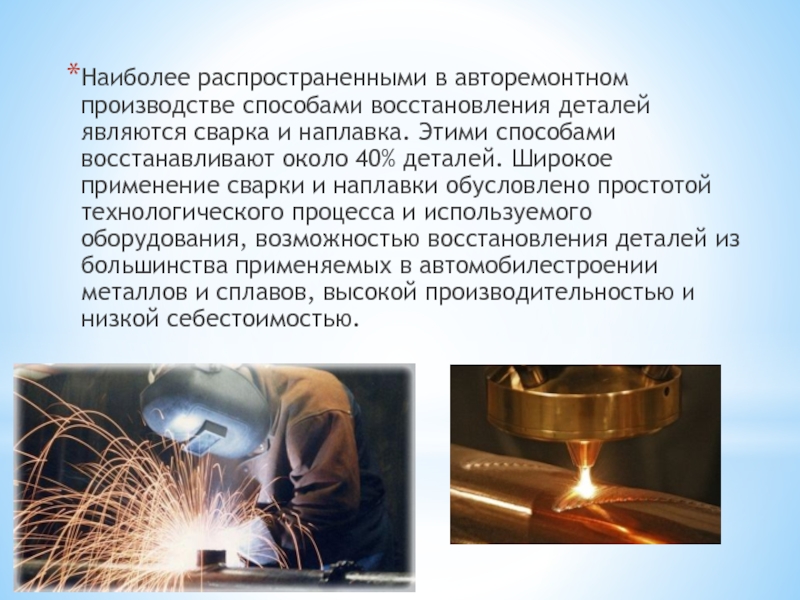

Приступая к этой теме, следует предварительно четко разграничить процессы сварки и наплавки.

Сваркой называется процесс образования неразъемного соединения деталей или их отдельных частей вследствие межатомарного взаимодействия или действия сил молекулярного сцепления. Сваркой соединяют металлы и яеметаллические материалы, например, стекло, пластмассы и др. При> сварке металлов, за исключением холодной сварки, производят местный нагрев соеди-ияемых частей до перехода их в пластическое (сварка давлением) или в расплавленное состояние (сварка плавлением). Стремятся, чтобы металл шва облагал одинаковыми свойствами с основным металлом. Это определяет подбор присадочного материала и режима сварки.

На ремонтных предприятиях нефтяной и газовой промышленности для ремонта стальных деталей в основном применяют ручную электродуговую н реже ручную газовую сварку. Для деталей из чугуна обычно используют ручную газовую сварку и реже электродуговую с нагревом всей детали, с местным нагревом и без подогрева. Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку.

Для деталей из чугуна обычно используют ручную газовую сварку и реже электродуговую с нагревом всей детали, с местным нагревом и без подогрева. Для ремонта деталей из цветных металлов применяют ручную газовую или аргоно-дуговую сварку.

Оборудование, используемое при ремонте деталей сваркой, такое же, как и при сварке новых деталей.

Сваркой соединяют отдельные части деталей, заваривают трещины, раковины и устраняют другие дефекты.

Наплавка — процесс нанесения расплавленного металла необходимого состава на поверхность детали, нагретую до температуры плавления. При наплавке нанесенный слой металла прочно соединяется с основным металлом вследствие образования металлической связи.

Наплавку применяют для восстановления размеров детали и придания заданных свойств ее поверхности путем правильного выбора химического состава и структуры наплавленного металла.

Наплавка является разновидностью сварки. Однако наплавочные процессы отличаются от сварочных. При наплавке сварочный процесс используется для наращивания на основной металл слоя металла или сплава со свойствами, иногда отличающимися от свойств основного металла.

В связи с этим к процессу наплавки предъявляются следующие основные требования:

1) для обеспечения заданных физико-механических свойств в наплавленном слое процесс наплавки не должен изменять исходного химического состава и структуры наносимого металла, т. е. при наплавке доля основного металла и наплавленном слое должна быть минимальной;

2) для сохранения прочности ремонтируемой детали процесс наплавки но должен изменять ее исходного химического состава, структуры и напряженного состояния;

‘Л) наплавленный слой должен обладать достаточно высокой прочностью ецси.’кмшя с основным металлом.

Для сохранения исходного химического состава, структуры и физико-мехашмкюких свойств основного и наплавленного металлов следует как можно мгнмне порогревать наплавляемый металл во избежание выгорания компонентой н но доводить основной металл до расплавленного состояния, чтобы не допустим, (ми перемешивания с наплавлониым металлом и образования переходной

122

зоны с резко отличающимися свойствами. В то же время, чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металлов с образованием переходной зоны.

В то же время, чтобы обеспечить наибольшую прочность сцепления, требуется перегревать наносимый металл и доводить наплавляемую поверхность детали до расплавленного состояния. В результате происходит перемешивание основного и наплавленного металлов с образованием переходной зоны.

На практике эту проблему решают путем соответствующего выбора тех- . нологических режимов наплавки, стараясь обеспечить достаточную прочность соединения основного и наплавленного металлов и в то же время в минимальной степени изменить их исходное состояние. При этом одним из определяющих факторов является производительность процесса.

Масса наплавленного металла обычно незначительна по отношению к массе основного металла, так как у детали изнашивается, как правило, небольшой слой, который необходимо восстановить или создать более износостойкий слой. Процесс наплавки отличается высокой экономичностью.

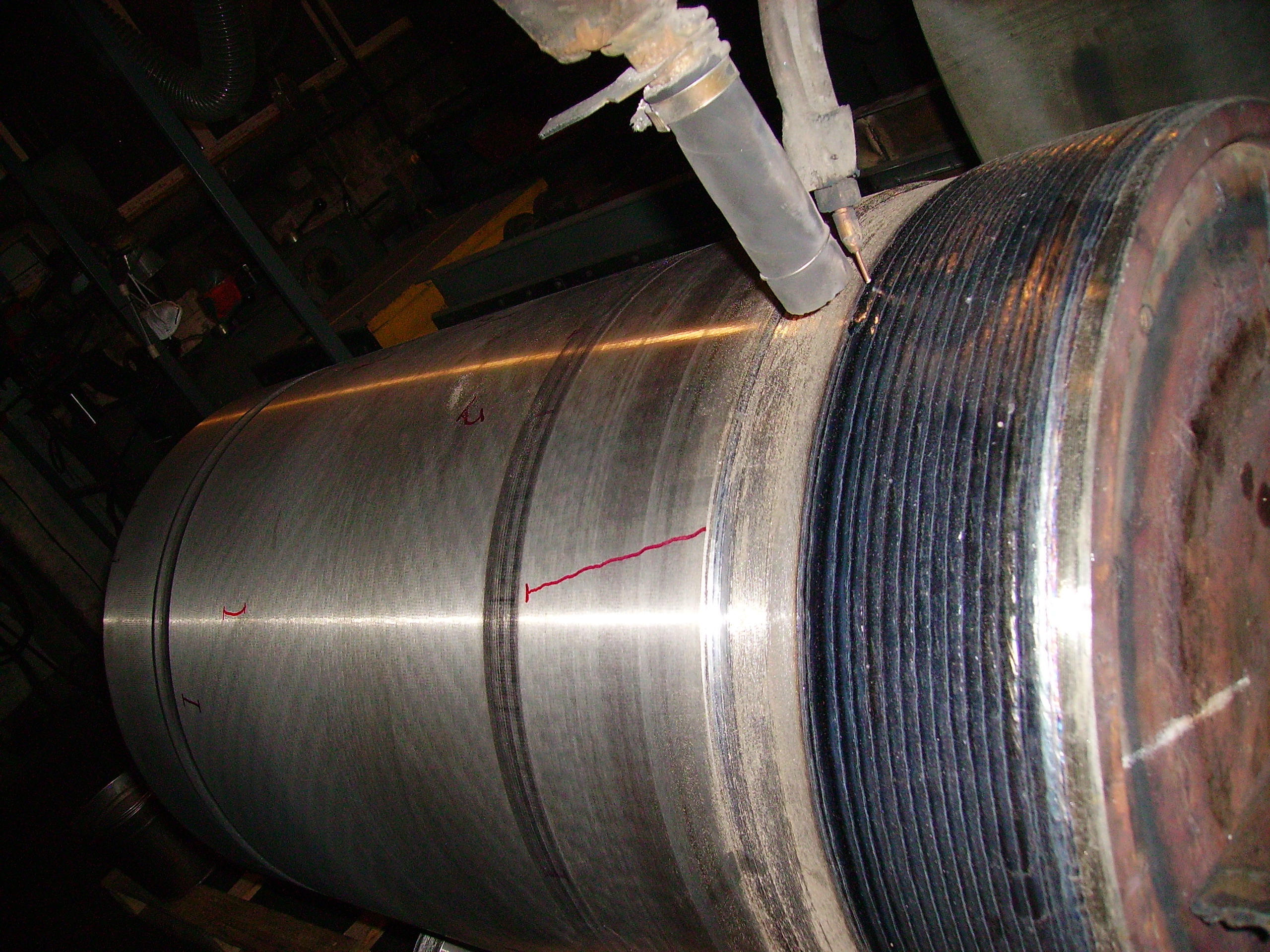

Наплавка является распространенным способом ремонта деталей бурового и газонефтепромыслового оборудования, таких как валы, зубчатые колеса, муфты, звездочки, клапаны и штоки буровых насосов и другие детали.

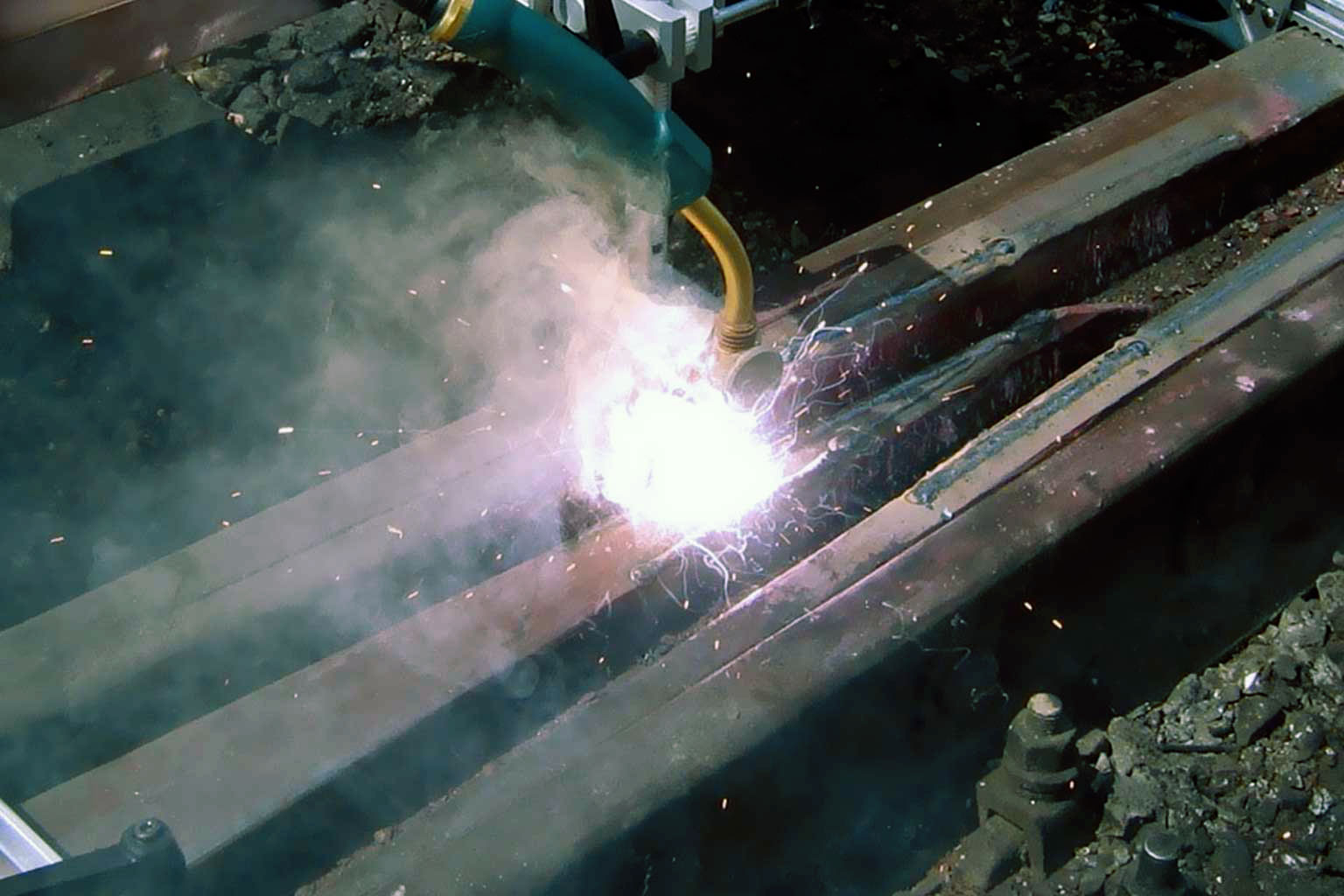

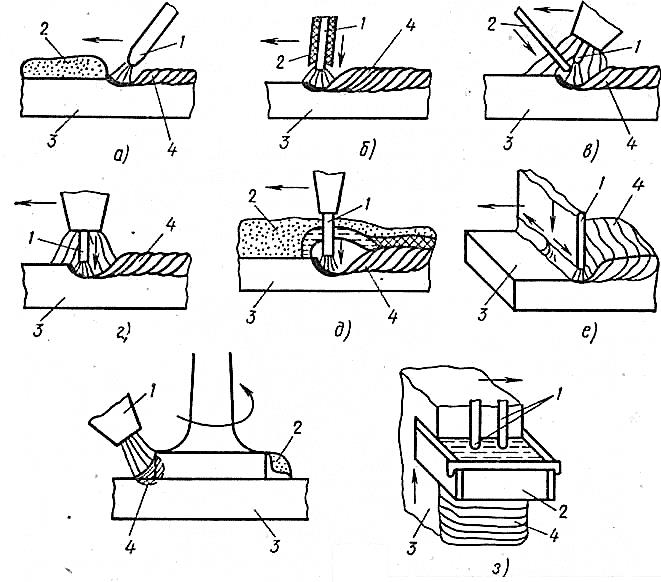

Для ремонта деталей применяют ручные и механизированные виды наплавки (см. классификацию на рис. 5.9). Наибольшее распространение на ремонтных предприятиях нефтяной и газовой промышленности получили ручная газовая и электродуговая наплавки, автоматическая и полуавтоматическая наплавки электрической дугой под слоем флюса и вибродуговая наплавка. Автоматическая и полуавтоматическая наплавки применяются на специализированных ремонтных предприятиях при ремонте большого числа однотипных деталей.

Выбор наплавляемого материала производят с учетом материала ремонтируемой детали, ее формы, размеров, технических требований, условий работы и применяемого вида наплавки. Широко используется стальная сварочная проволока. Углеродистые и легированные сварочные проволоки применяют для восстановления размеров изношенных деталей. Высокохромистые проволоки Св-10Х13, Св-10Х17Т и Св-08Х14ГТ обеспечивают высокую износо- стойкость и коррозионную стойкость наплавленного слоя. Хромоникелевыми аустенитными проволоками Св-06Х19Н9 и Св-06Х19Н9Т наплавляют детали, подверженные коррозии и кавитации.

Широко применяют наплавку порошковой проволокой, представляющей собой металлическую оболочку из низкоуглеродистой стальной ленты толщиной 0,5—1,0 мм, наполненную порошковыми сплавами. Порошковую проволоку используют в основном, при наплавке высоколегированных и высокоуглеродистых сплавов, что позволяет повысить производительность наплавки при высоком легировании наплавленного металла. Для наплавки под слоем’ флюса применяют порошковые проволоки марок ПП-ЗХ2В8, ПП-Х10В14, ПП-Х42ВФ, ПП-Г13А и др. Для наплавки в углекислом газе используют порошковые проволоки марок ПП-2ХЗВ10ГТ, ПП-Х12ВФТ, ПП-ЗОХЮГЮТ. Для наплавки открытой дугой применяют порошковую проволоку с внутренней защитой (Ш1-ЗХ4ВЭФ-0, ПП-У15Х12М-0 и другие), которая наряду с легирующими элементами содержит газо- и шлакообразующие материалы, защищающие

зону наплавки.

Для ручной газовой и электродуговой наплавки обычно используют металлические электроды, что объясняется сравнительной простотой процесса наплавки и возможностью широкого регулирования химического состава и свойств наплавленного слоя. Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400° С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки.

Регулирование химического состава и свойств наплавленного слоя осуществляют через покрытие или через электродный стержень, или комбинированным методом. Для предотвращения появления деформаций и трещин при наплавке применяют предварительный нагрев детали в пределах 200—400° С, предварительный изгиб детали в направлении, обратном деформации, погружение детали в воду без смачивания наплавляемой поверхности, наложение наплавляемых валиков в определенной последовательности, высокий температурный отпуск детали после наплавки.

Сварка твердосплавными поверхностями и сварка наплавкой | Сварочный ремонт поверхностей

HTS Coatings специализируется на различных сварочных процессах; большинство из которых относится к наплавке. Наплавка твердым сплавом — это тип сварочного процесса, используемый для создания металлургически связанных металлических покрытий. Наплавка требует глубокого опыта и знаний для выбора материалов и процессов, обеспечивающих качественный ремонт или защиту. Наплавка твердым сплавом защищает от коррозии, истирания и теплового удара. Каждый тип наплавки твердым сплавом имеет свои преимущества и области применения в зависимости от производственной среды компонента. Сварка также используется в HTS Coatings в процессе ремонта термическим напылением для исправления компонентов или заполнения эродированных участков поверхности перед нанесением термического напыления, как показано ниже при ремонте печатного вала.

Наплавка твердым сплавом защищает от коррозии, истирания и теплового удара. Каждый тип наплавки твердым сплавом имеет свои преимущества и области применения в зависимости от производственной среды компонента. Сварка также используется в HTS Coatings в процессе ремонта термическим напылением для исправления компонентов или заполнения эродированных участков поверхности перед нанесением термического напыления, как показано ниже при ремонте печатного вала.

Сварка вольфрамовым электродом в среде инертного газа (TIG)

Сварка TIG, также известная как дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW), представляет собой процесс дуговой сварки, в котором для получения сварного шва используются неплавящиеся вольфрамовые электроды. HTS Coatings использует этот тип сварки для наплавки таких сплавов, как Stellite® или Colmonoy. Его также можно использовать для сварки нержавеющей стали 316 с компонентами из нержавеющей стали.

Типичное применение:

- Втулки

- Втулки

- Шнеки и шнеки

- Печатные цилиндры

Типичные металлы:

- Stellite® 6

- Колмоной

- 316 нержавеющая сталь

- Углеродистая сталь

- Другие материалы для проволоки

Сварка металлов в среде инертного газа (MIG)

Сварка MIG, иногда называемая дуговой сваркой металлическим электродом в среде защитного газа (GMAW), представляет собой процесс сварки, при котором электрическая дуга образуется между расходуемым проволочным электродом MIG и металлом заготовки. Этот сильный жар заставляет их таять и соединяться. HTS Coatings использует сварку MIG и сварку с флюсовым сердечником для создания износостойких профилей из стали или нержавеющей стали.

Этот сильный жар заставляет их таять и соединяться. HTS Coatings использует сварку MIG и сварку с флюсовым сердечником для создания износостойких профилей из стали или нержавеющей стали.

Типичное применение

- Ремонт сверлильного шпинделя

- Ремонт трещин

- Ремонт эрозии

Типичные металлы:

- Сталь

- Нержавеющая сталь

Тип наплавки твердым сплавом, при котором используются сплавы порошковых металлов, чтобы сделать поверхность более твердой или прочной. HTS Coatings использует сварку PTA для нанесения износостойких металлургически связанных покрытий на новые детали для повышения их износостойкости, а также на изношенные детали для их ремонта и капитального ремонта. Сварка PTA является экологически чистой альтернативой лазерной наплавке.

Типичное применение:

- Реставрация инструмента прямого удара

- Ремонт штока и седла клапана

- Ремонт бурового двигателя

- Ремонт компонентов насоса

Типичные металлы:

- Карбид вольфрама

- Сплавы на основе кобальта (Stellite® 6)

- Нержавеющие материалы

Пайка

Пайка — это метод соединения металлов, при котором компоненты соединяются путем нагревания подложки и заливки наполнителя в соединение. Пайка отличается от сварки тем, что не требует расплавления заготовок. Пайку можно использовать для соединения двух деталей, изготовленных из разных металлов, или для соединения металлов, которые плохо поддаются сварке. Присадочные металлы могут быть адаптированы к типу соединения или компоненту. Можно использовать самофлюсующиеся сплавы. HTS Coatings обычно использует пайку на чугунных компонентах, поскольку традиционная сварка невозможна, для исправления сломанных или эрозионных участков.

Пайка отличается от сварки тем, что не требует расплавления заготовок. Пайку можно использовать для соединения двух деталей, изготовленных из разных металлов, или для соединения металлов, которые плохо поддаются сварке. Присадочные металлы могут быть адаптированы к типу соединения или компоненту. Можно использовать самофлюсующиеся сплавы. HTS Coatings обычно использует пайку на чугунных компонентах, поскольку традиционная сварка невозможна, для исправления сломанных или эрозионных участков.

Типичное применение:

- Корпуса насосов

- Корпуса редукторов

- Дефлекторы для стеклянных изделий

Типичные металлы:

- Латунь

- Бронза

Ремонт сварных швов

Ремонт сварных швов

Реклама

1 из 38

Верхний обрезанный суппорт

Скачать для чтения офлайн

Машиностроение

В презентации описаны виды ремонта, подготовка к ремонту, сварка под ремонт , послесварочная инспекция и обзор ремонта .

Реклама

Реклама

Ремонт сварных швов

- Ремонт сварных швов

Антониус П. Брамоно

Антониус П. Брамоно — [email protected] - • Если сварка не проходит проверку, инспектор по сварке

просмотрите его, чтобы определить степень ущерба, который

может быть вызвано ремонтом сварного шва и

сварка может выполнять свою функцию, если дефект допущен

оставаться на месте.

• Если дефект влияет на функцию сварного соединения,

сварку необходимо выбросить и заменить. В некоторых случаях,

дефект не может повлиять на функциональность сварного соединения,

в этом случае его можно оставить. Эти определения сделаны

в каждом конкретном случае.

Введение

Антониус П. Брамоно — [email protected] - • Если деталь требует доработки, следует провести тщательную процедуру сварки.

устанавливается для сведения к минимуму влияния ремонта на оставшуюся часть

сварного шва.

• Эта процедура должна учитывать процедуру, используемую для создания исходного

сварка. Также необходимо учитывать следующее: состояние основания

металл и сварка

— тип присадочного металла, который будет использоваться при ремонте

— последовательность сварки

— Любая производственная проверка, необходимая во время ремонта

— инструмент, необходимый для ремонта

— механические свойства конечного шва

Введение

Антониус П. Брамоно — [email protected]

Брамоно — [email protected] - • Неполный учет любого из этих факторов может привести

в дальнейшем отказе от ремонта шва и возможном выходе из строя

сварной шов при вводе в эксплуатацию.

Введение

Антониус П. Брамоно — [email protected] - Ремонт сварных швов

Антониус П. Брамоно — [email protected] - • Размерный ремонт – это ремонт, который требуется

потому что сварной шов слишком мал для материала

и тип сустава. Этот ремонт предполагает добавление

материала для увеличения размера сварного шва и обычно

необходимо из-за недостаточного добавления наполнителя

металла во время сварочных работ.

Объемный ремонт

Антониус П. Брамоно — [email protected] - •Состояния, требующие размерного ремонта,

следующее:

Высота коронки слишком низкая, Рисунок 1. Низкая коронка

не обеспечивает должного усиления

сварка. Устраните этот тип дефекта с помощью

стрингеры для минимизации усадки сварного шва. Добавлять

нового присадочного металла достаточно только для изготовления короны

требованиям по высоте. Не переваривать.

Не переваривать.

Объемный ремонт

Антониус П. Брамоно — [email protected] - Размерный ремонт

Антониус П. Брамоно — [email protected]

Рис. 1. Коронка разделочного шва недостаточной высоты.

Примечание. Добавляйте столько нового присадочного металла, сколько необходимо для изготовления коронки в соответствии с требованиями по высоте.

Не переваривать. - Высота наплавки или наплавки слишком велика.

low, рис. 2. Покрытие или наложение, которое не

достаточно высокая снижает долговечность и срок службы

срок службы наплавленного материала. Ремонт такого типа

дефект со стрингерными буртиками для минимизации разбавления

и искажение.

Объемный ремонт

Антониус П. Брамоно — [email protected] - Размерный ремонт

Антониус П. Брамоно — [email protected]

Рис. 2. Наплавленный шов недостаточной высоты. - Размер углового шва слишком мал, рис. 3. Небольшой

угловой шов не обеспечивает достаточной прочности

в суставе. Сварной шов ремонтируется удалением

неадекватная сварка и повторная сварка для создания

угловой шов подходящего размера.

Объемный ремонт

Антониус П. Брамоно — [email protected] - Размерный ремонт

Антониус П. Брамоно — [email protected]

Рис. 3. Удовлетворительная длина участка углового сварного шва; однако,

сварной шов вогнутый, что уменьшает фактический размер углового шва. - • Дефекты на поверхности сварного шва

углубляться в сварной шов. По этой причине

дефект должен быть устранен. После того, как дефект

был удален, область должна быть повторно осмотрена

до попытки ремонта.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - • Распространенные дефекты и факторы, которые необходимо учитывать

при ремонте они следующие:

• Продольные, поперечные или кратерные трещины, рис.

4. На стали и стальных сплавах используйте мелкую шлифовку

колесо, как показано на рисунке 5, чтобы удалить

трещины. Удалить только количество металла

необходимо устранить трещину.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected]

Брамоно — [email protected]

Рисунок 4. Типы трещин, которые могут быть обнаружены

на разделочных и угловых швах. - Ремонт поверхностных дефектов

Антониус П. Брамоно — [email protected]

Рисунок 5. Отрезной или шлифовальный круг может быть

Используется для удаления трещин в сварном шве. - •Для всех других типов металлов используйте небольшие вращающиеся

инструменты из карбида вольфрама для удаления трещины.

• Не используйте шлифовальные круги на цветных металлах.

материал. При ремонте добавляйте только достаточно

присадочный металл, соответствующий контуру соседнего сварного шва.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - • Подрез по краям сварного шва, рис. 6. Грязь,

окалина, а в подрезке могут присутствовать оксиды

область. Эти примеси могут вызвать дальнейшие дефекты, если

не удаляются перед ремонтом сварки. Удалить эти

примеси путем измельчения или фрезерования, как ранее

описано.

• Будьте осторожны, чтобы не удалить основной металл рядом с

подрезать. Так как ремонт расширит оригинал

Так как ремонт расширит оригинал

размер короны, используйте меньшие токи и достаточное количество проводов для

предотвращения дополнительных подрезов и недоливов.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - Ремонт поверхностных дефектов

Антониус П. Брамоно — [email protected]

Рис. 6. Подрезы на сварных швах с разделкой кромок могут

возникают на любой кромке сварного шва. Канавка

и угловые швы, выполненные в горизонтальном

положение обычно будет иметь подрез на

верхняя часть шва. - • Пористость или поры в сварном шве, рис. 7. Удалить

изолированные или одиночные поры с помощью вращающегося инструмента для сварки

ремонт. Удалить множественные и линейные (выровненные в ряд)

поры шлифованием или механической обработкой. Затем повторно осмотрите

приваривать радиографическим или ультразвуковым контролем

убедитесь, что пористость была полностью

сняты до начала ремонта. Для ремонта сварных швов,

всегда сначала заполняйте самую глубокую часть углубления.

Держите каждый слой сварного шва на одном уровне, пока область не будет заполнена.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - Ремонт поверхностных дефектов

Антониус П. Брамоно — [email protected]

Рисунок 7. Изолированные поры могут быть в любом

часть сварного шва. Линейные (выровненные) поры

обычно находятся у дна, вдоль

боковой стенке или в местах пересечения сварных швов. - • Холодные нахлесты, рис. 8, представляют собой участки сварного шва, которые не сплавились с

основной металл. Холодные нахлесты могут возникать на угловых или стыковых сварных швах, обычно

из-за слишком низкой скорости движения.

• Поскольку степень перекрытия не может быть определена с помощью неразрушающего контроля, удалите

всю площадь шлифовкой или фрезерованием. Будьте предельно осторожны, когда

шлифование внахлестку для предотвращения шлифования соседнего металла и

создавая больше проблем.

• После удаления перекрывающего материала выполните пенетрантную обработку.

тест, чтобы определить, полностью ли исчез дефект. Продолжить удаление

материала до тех пор, пока пенетрантное испытание не будет удовлетворительным. Если ремонт сварки

требуется, чтобы удовлетворить требования высоты короны, использовать низкие токи и

достаточное количество проволоки для согласования коронки с прилегающим материалом.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - Ремонт поверхностных дефектов

Антониус П. Брамоно — [email protected]

Рисунок 8. Холодный нахлест углового шва обычно

расположен на нижней стороне сварного шва. Задница

холодные нахлесты сварки могут возникать с любой стороны

коронка сварки. - • Неполный провар на корневой стороне стыковых швов.

Другие типы дефектов также могут возникать на корневой стороне

сварного шва, такие как вогнутая поверхность корня, трещины, пористость,

проплавления и т. д. См. рис. 9. Удалите все эти области.

шлифованием или фрезерованием.

• Чтобы гарантировать полное устранение всех дефектов, выполните

Капиллярный контроль перед ремонтом сварного шва.

• Поскольку во время сварки в этой области образуются оксиды, очистите

область ремонта до блестящего металла перед повторной сваркой. Использовать

бусины для стрингера и добавьте столько проволоки, сколько нужно, чтобы построить небольшой

корона.

Ремонт дефектов поверхности

Антониус П. Брамоно — [email protected] - Ремонт поверхностных дефектов

Антониус П. Брамоно — [email protected]

Рисунок 9. Показанные дефекты могут возникать на

корневая сторона сварного шва. - • Внутренние дефекты, рис. 10, могут распространяться или не распространяться на

поверхности и могут быть не обнаружены при поверхностном осмотре.

Как правило, их обнаруживают с помощью рентгенографии и ультразвука.

тестирование.

• После того, как дефект был обнаружен с помощью радиографического исследования,

дефект может быть отмечен на рентгеновской пленке. Фильм

выровнены по сварному шву, и пробойник может быть использован для вдавливания

область над дефектом. Следующим шагом является определение

глубина дефекта от верхушки и поверхности корня

с помощью ультразвукового контроля. Фрезерование или шлифование выполняется из

Фрезерование или шлифование выполняется из

ближайшая к дефекту поверхность.

Ремонт внутренних дефектов

Антониус П. Брамоно — [email protected] - • Обнаружение дефекта сварного шва шлифовкой или фрезерованием

требует умения и терпения. Пористость и большие

области, демонстрирующие отсутствие слияния, как правило, легко

найти и удалить. Трещины и небольшие участки с

неполное слияние обнаружить труднее.

•Если после снятия металла трещина не обнаружена

на полпути через часть, заново сварить шлифованную область.

Затем работайте с противоположной поверхности, чтобы удалить

трескаться.

Ремонт внутренних дефектов

Антониус П. Брамоно — [email protected] - •Никогда не обтачивайте прорезь или отверстие в детали.

Ремонт слота вызывает чрезмерные искажения в

прилегающие участки или усадка и возможность

дефектов больше.

• Удаление дефектов угловых швов затруднено из-за

к ограниченному доступу измельчителя. Если пенетрант

если проникнуть в сустав, это может вызвать

много проблем при ремонте сварных швов. Для углового шва,

Для углового шва,

проще использовать визуальный осмотр или рентгенографию

тесты, чтобы убедиться, что дефект был устранен.

Ремонт внутренних дефектов

Антониус П. Брамоно — [email protected] - •После устранения дефекта подготовьте место для

сварки, удалив все шероховатые кромки на

земельный участок. Любое масло, смазка, окалина или пенетрант

остатки необходимо удалить спиртом или

ацетон. Не используйте пескоструйную очистку в канавках.

область. Песчаный материал может застрять в

заземлиться и попасть в сварной шов

ремонт.

Подготовка к ремонту

Антониус П. Брамоно — [email protected] - • Если возможно, используйте стрингеры с минимальной силой тока.

для минимальной усадки шва.

• По возможности используйте сужение течения (заполнение кратера).

контроль силы тока для предотвращения образования кратерных трещин.

• Удаляйте окалину и окислы с каждого прохода сварки.

• Визуально осмотрите каждый проход после очистки.

• Если ремонт сварного шва глубокий, сделайте рентген через два часа.

или три выполненных прохода для подтверждения наличия новых трещин

не сформировались. Это также следует сделать, если есть какие-либо

сомнения по поводу удаления оригинальной трещины.

Сварка для ремонта

Антониус П. Брамоно — [email protected] - • Всегда используйте защитный газ, если корень сварного шва может быть

подвергается воздействию воздуха.

• По возможности используйте исходные параметры для предварительного нагрева,

температура прохождения и последующий нагрев.

• Не устанавливайте ремонтную коронку выше, чем требуется. Каждый

выполненный проход нагружает основание сварного шва из-за

усадка.

• Когда необходимо контролировать размер зерна на протяжении всего ремонта,

приварите валики отпуска поверх сварного шва, как показано на рис. 10.

Эти шарики уменьшают размер зерна на поверхности и удаляются.

после сварки.

Сварка для ремонта — продолжение

Антониус П. Брамоно — [email protected] - Сварка для ремонта – продолжение

Антониус П. Брамоно — [email protected]

Рисунок 10. Закалочные шарики используются для получения

Закалочные шарики используются для получения

ровная структура по всей верхней части

сварка. Так как они значительно увеличивают высоту

коронки, их обычно удаляют после

сварка. - •Все виды неразрушающего контроля (НК), необходимые для

окончательная приемка сварного шва должна быть завершена

после ремонта сварки. Это означает, что даже если

несколько проверок были удовлетворительными перед сваркой

был отклонен, все проверки должны быть проведены повторно.

Ремонт может вызвать новые проблемы в сварном шве.

•После ремонта вся сварка должна быть

перепроверил.

Контроль после сварки

Антониус П. Брамоно — [email protected] - • Ремонт стоит дорого и часто снижает

внешний вид конечного шва. Все внутри

должны быть предприняты меры для устранения дефектов, которые

требуют дорогостоящего ремонта.

• Проверяйте каждый изъян и дефект сварного шва, независимо от того,

его тяжести, чтобы определить его причину.

• План возможных корректирующих действий, которые можно предпринять

в будущем для устранения подобных проблем.