Ремонт инверторной сварки своими руками: Ремонт сварочных инверторов своими руками: чиним сварочный аппарат

Содержание

Ремонт сварочного инвертора своими руками

Инверторная сварка нашла широкое применение в самых разных областях. Эти аппараты считаются очень надежными и долговечными. Однако несмотря на все положительные качества, они иногда выходят из строя. В таких случаях при отсутствии специализированных мастерских, особую актуальность приобретает вопрос, как выполнить ремонт сварочного инвертора своими руками. Проведение ремонта не является неразрешимой проблемой. Вполне достаточно основных знаний электротехники и конструктивных особенностей аппарата.

Содержание

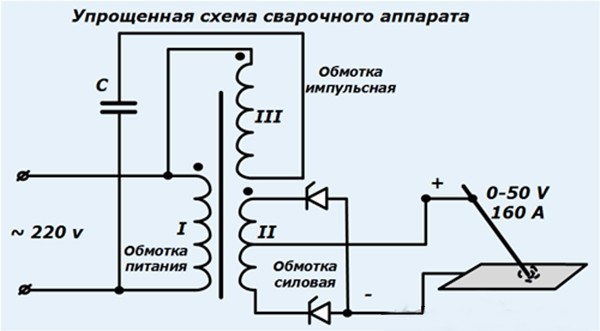

Принцип работы сварочного инвертора

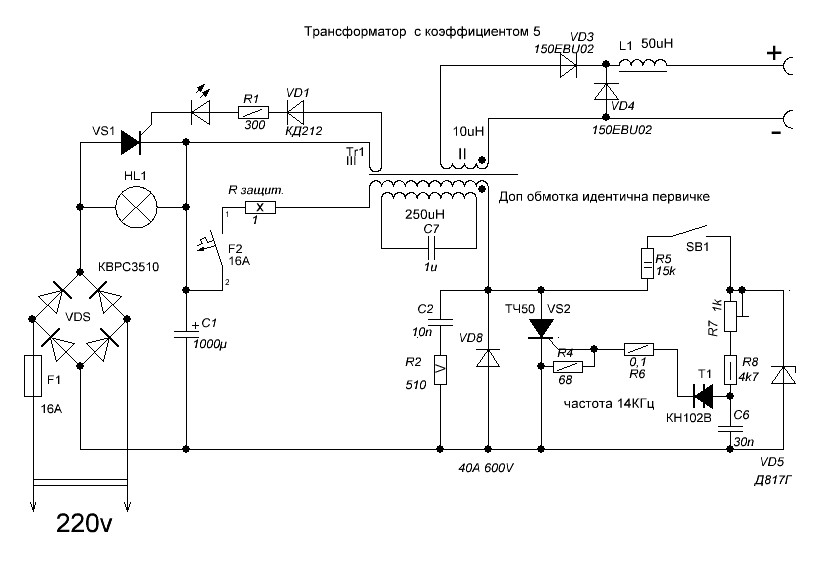

Традиционный инверторный аппарат по своей сути является источником постоянного тока, обеспечивающим зажигание и поддержку электрической дуги в процессе сварки металлических деталей и конструкций. Основным принципом работы устройства служит высокочастотная трансформация тока, обладающего значительной силой. За счет этого размеры трансформатора существенно уменьшаются, а выходной ток становится более стабильным и хорошо поддается регулировке.

Получение тока с нужными параметрами происходит в несколько этапов:

- В начале поступающий из сети ток подвергается первичному выпрямлению.

- Далее, первичный постоянный ток трансформируется в ток с высокой частотой.

- С помощью высокочастотного трансформатора сила тока увеличивается, а величина напряжения соответственно уменьшается.

- В завершение, на выходе осуществляется вторичное выпрямления тока до нужного значения.

Для выпрямления тока используются диодные мосты с необходимой мощностью. Частота изменяется под действием транзисторов повышенной мощности. Получение необходимой силы тока на выходе обеспечивается с помощью трансформатора высокой частоты.

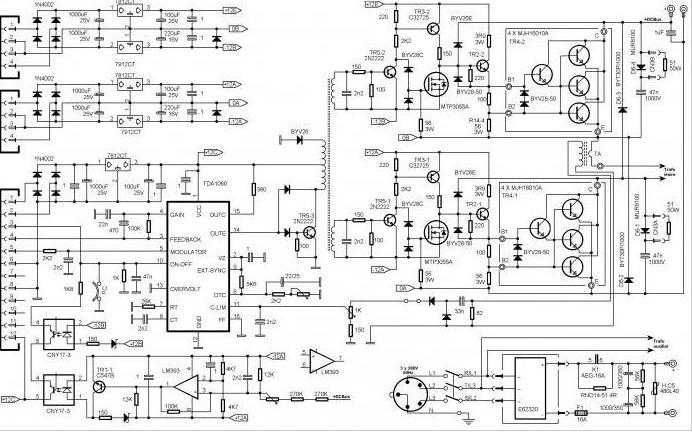

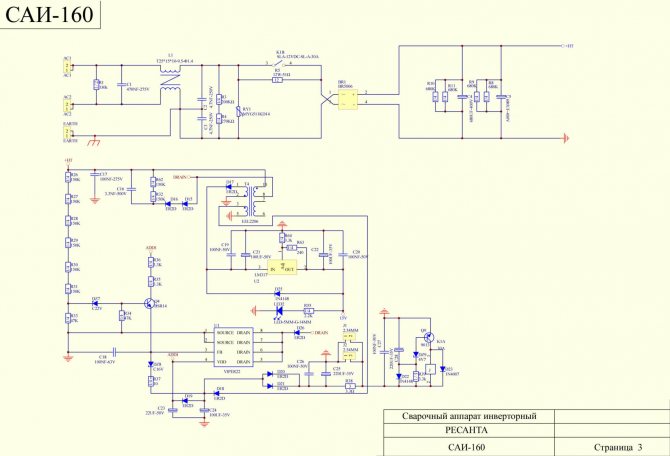

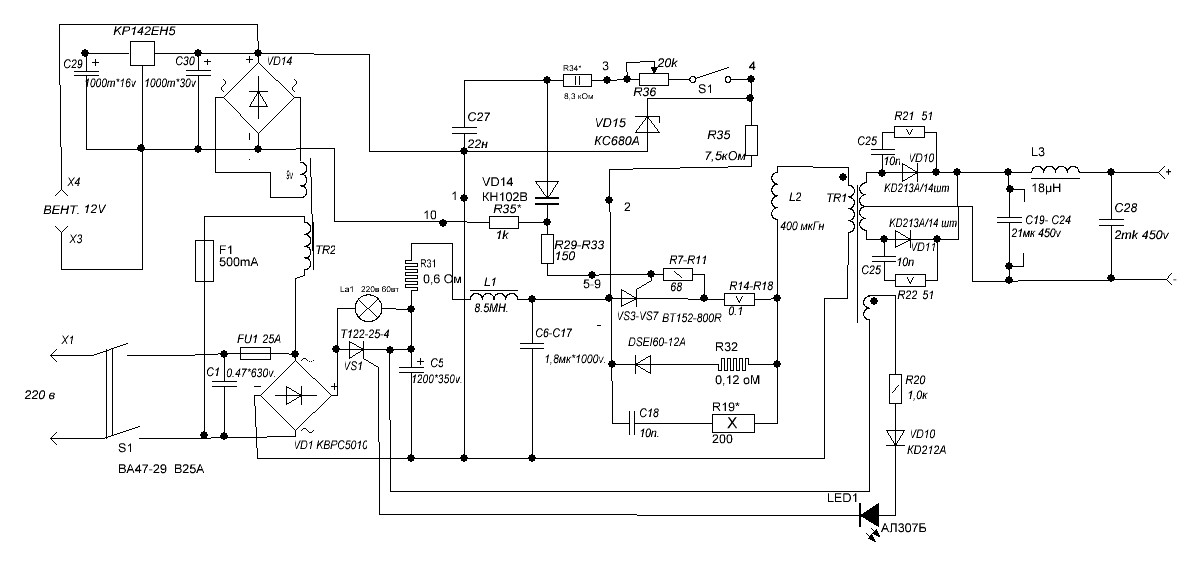

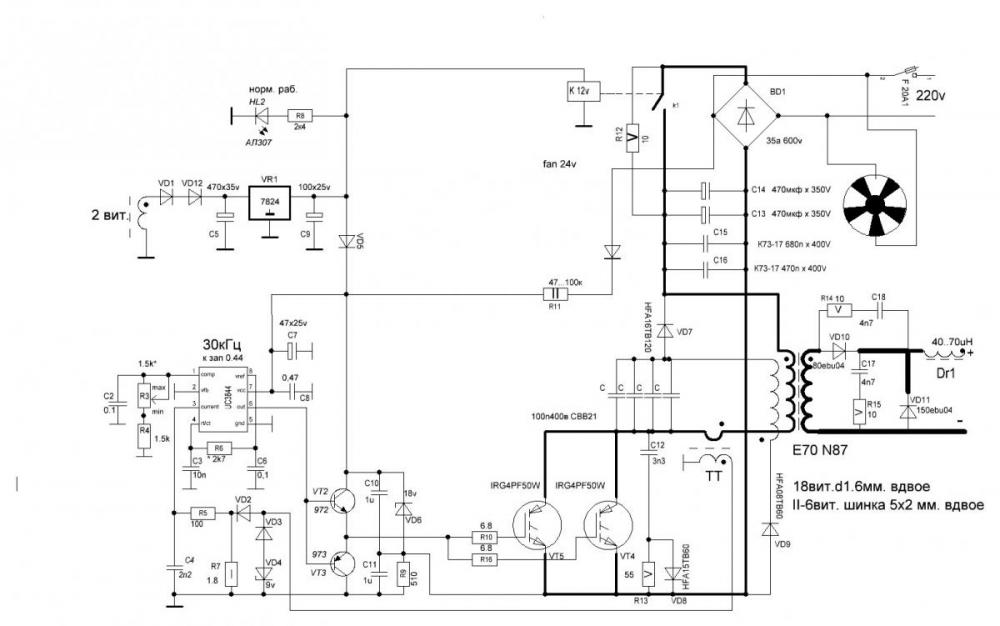

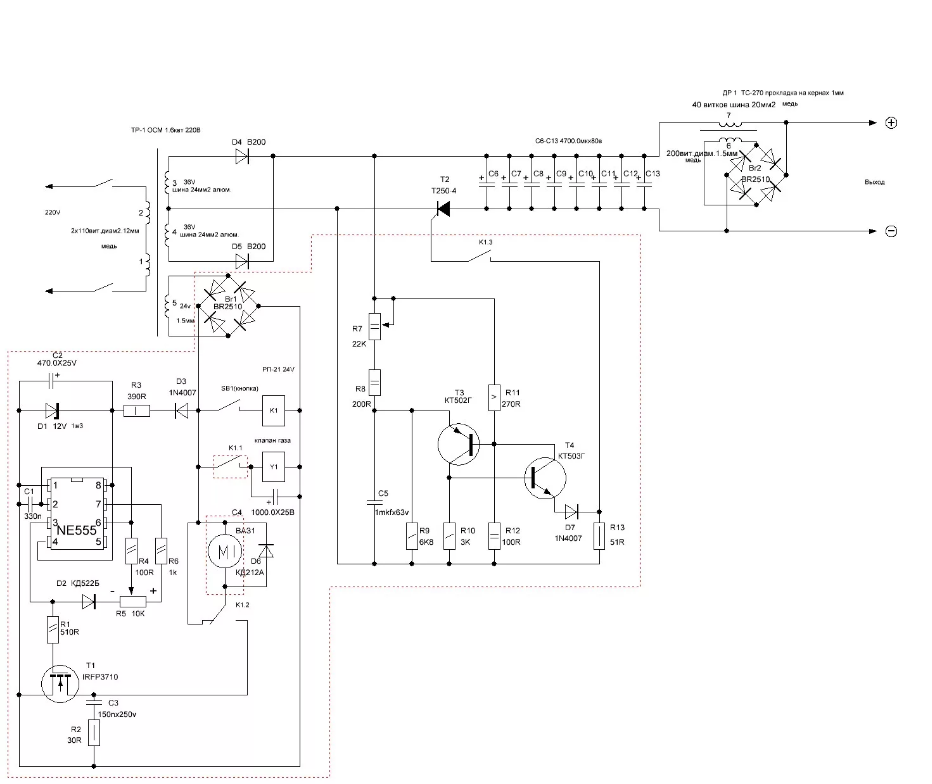

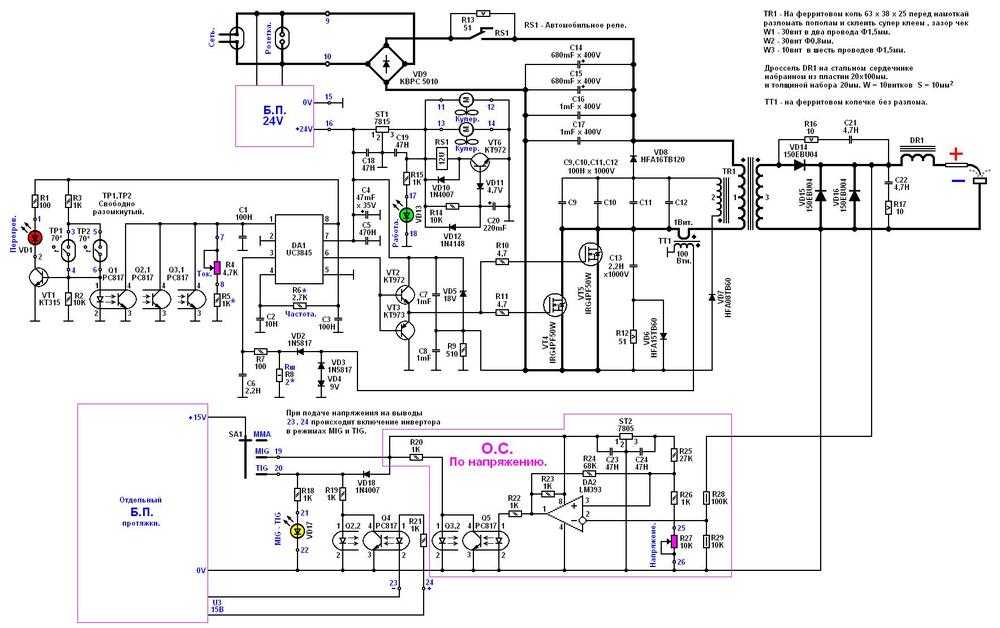

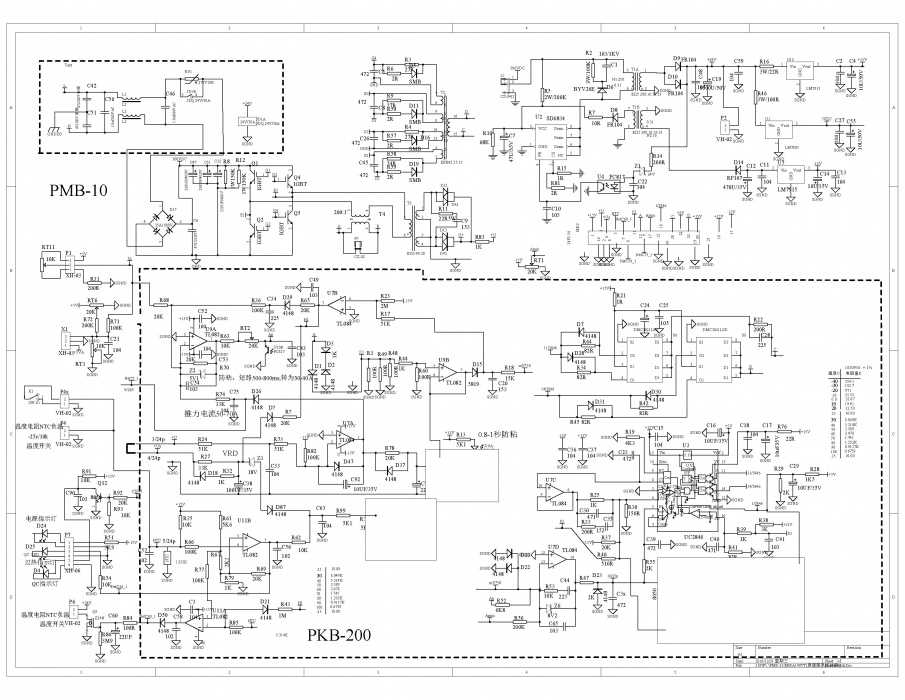

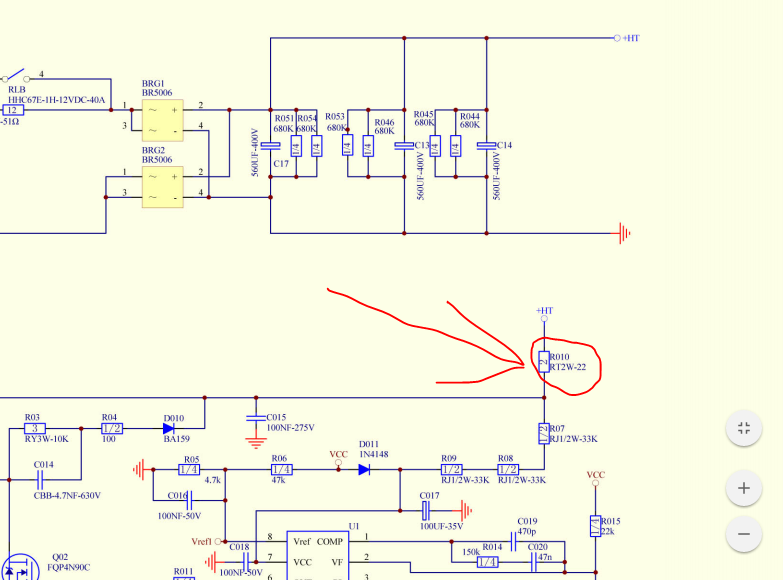

Конструкция сварочного инвертора

В состав стандартного инвертора входят несколько блоков. Среди них следует отметить блок питания, предназначенный для стабилизации входных сигналов. Схема данного элемента состоит из многообмоточного дросселя, управляемого с помощью транзисторов, а также конденсатора, в котором накапливается энергия. В дроссельной системе управления используются диоды. Блок питания как правило отделяется от других элементов и блоков специальной металлической перегородкой.

В дроссельной системе управления используются диоды. Блок питания как правило отделяется от других элементов и блоков специальной металлической перегородкой.

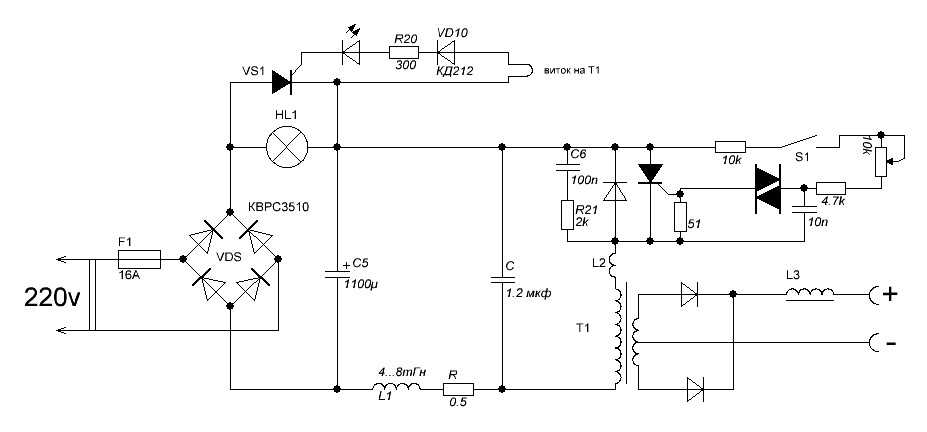

Основной деталью сварочного инвертора считается силовой блок. С его непосредственным участием происходит весь цикл преобразования, начиная от первичного тока, выходящего из блока питания, и заканчивая сварочным током на выходе. В состав силового блока входят платы первичного выпрямителя, инверторного преобразователя, трансформатора высокой частоты и вторичного выпрямителя.

Первичный выпрямитель изготовлен в виде диодного моста, на который происходит подача электротока, не превышающего 40 ампер. Чаще всего подается от 25 до 32 А. Значение напряжения составляет 200-250 вольт, а частота – 50 Гц. Конструкция инверторного преобразователя выполнена в виде мощного силового транзистора, рассчитанного на ток в 32 А, напряжение – до 400 В и мощность – не ниже 8 кВт. Выход сигнала из преобразователя имеет частоту от 50 до 55 кГц, максимально – 100 кГц.

Основой трансформатора высокой частоты служат обмотки из тонкой медной ленты, позволяющие увеличивать силу тока до 200-250 ампер. При этом напряжение во вторичной обмотке не превышает 40 вольт. В схему вторичного выпрямителя входят мощные диоды, рассчитанные на рабочий ток не ниже 250 ампер, с рабочим напряжением не более 100 вольт. Вся конструкция инвертора в обязательном порядке охлаждается радиаторами и вентиляторами. Выходной сигнал стабилизируется с помощью дросселя, установленного на выходной плате.

Управление и защита

Системы управления и защиты играют важную роль в обеспечении надежной и устойчивой работы сварочного инвертора. Основой блока управления служит задающий генератор с использованием специальной микросхемы или широкоимпульсный модулятор. Плата управления дополняется резонансным дросселем и резонансными конденсаторами в количестве от 6 до 10 единиц. Трансформатор обеспечивает каскадную систему управления.

Защитная схема чаще всего собирается на плате силового блока, обеспечивая защиту соответствующих частей и элементов. Защита от перегрузок осуществляется с помощью специальной платы, основой которой является микросхема 561ЛА7. Выпрямители и преобразователь защищаются путем использования снабберов, включающих в себя резисторы и конденсаторы К78-2. Для тепловой защиты элементов, установленных в силовом блоке, применяются термовыключатели.

Защита от перегрузок осуществляется с помощью специальной платы, основой которой является микросхема 561ЛА7. Выпрямители и преобразователь защищаются путем использования снабберов, включающих в себя резисторы и конденсаторы К78-2. Для тепловой защиты элементов, установленных в силовом блоке, применяются термовыключатели.

Почему инверторы выходят из строя

Многие поломки и неисправности сварочных инверторов возникают в результате нарушений правил эксплуатации. Нередко внутрь устройства попадает влага, вызывая короткие замыкания. К негативным последствиям может привести пыль, концентрирующаяся внутри аппарата.

Инверторы очень часто выходят из строя при попытках выполнения работ, на которые они не рассчитаны. Это происходит из-за существенных перегрузок. Поломки нередко случаются в результате сильного падения сетевого напряжения, особенно при работе в загородных домах и в сельской местности. Критичным становится снижение напряжения до 190 вольт и более.

Поломка инвертора может быть вызвана некачественным креплением в контактных колодках входного или выходного кабеля. Ослабленные контакты в местах соединений приводят к появлению в этих местах зоны перегрева. В некоторых случаях наблюдается искрение.

Ослабленные контакты в местах соединений приводят к появлению в этих местах зоны перегрева. В некоторых случаях наблюдается искрение.

Довольно частой причиной становится использование некачественных деталей при ремонте аппаратов и замене схем. Кроме того, в электрических схемах возникают повреждения, вызванные перегревом силовых элементов из-за недостаточного охлаждения.

Основные неисправности сварочных инверторов

Существуют определенные виды неисправностей, характерные именно для сварочных инверторов. Среди них в первую очередь нужно отметить следующие:

- Входное напряжение имеется, но ток на выходе устройства отсутствует. Чаще всего это происходит из-за перегорания предохранителей или нарушенной целостности цепей, которая может появиться в любом месте устройства.

- Сварочный ток на выходе не достигает нужного значения, несмотря на максимальные регулировки. Причиной может стать недостаточное входное напряжение, а также неисправности силового блока и потери в контактных зажимах.

- Инвертор самопроизвольно отключается, что указывает на наличие короткого замыкания в цепи или перегревание элементов, установленных в силовом блоке. В то же время защита срабатывает нормально, в том числе и аварийное отключение.

- Сварочная дуга нестабильная, сварочный ток отрегулировать невозможно. Подобная ситуация возникает из-за неполадок в блоке управления или силовом блоке.

- Работа инвертора сопровождается повышенным шумом. Это связано с возможными перегрузками и может вызвать поломку оборудования.

- Сбой в работе защитной системы инвертора, сопровождающийся сильным нагревом всего устройства.

Порядок действий при проведении ремонтных работ

Прежде чем выполнять ремонт сварочного инвертора, необходимо произвести внешний осмотр устройства. Визуально определяются механические повреждения корпуса, а также черные пятна и прожоги, указывающие на возможные короткие замыкания. Кроме того, проверяется качество крепления кабелей во входных и выходных контактных колодках.

В любом случае все имеющиеся зажимы подтягиваются с помощью отвертки или ключей. Работоспособность предохранителей проверяется тестером, неисправные элементы подлежат замене.

Если первичные действия не позволили устранить неисправность, то следующим этапом будет снятие крышки корпуса устройства. При снятой крышке выполняется осмотр внутреннего содержимого, чтобы выявить возможные обрывы электрических цепей и действия коротких замыканий. Далее, необходимо измерить значения входного тока и напряжения, а затем выполнить такие же замеры на выходе. Для проведения измерений применяется тестер или мультиметр. В случае отсутствия видимых неисправностей, целостность цепи проверяется путем поблочного контроля всех систем и частей аппарата. В начале проверяется блок питания, а после него все остальные блоки.

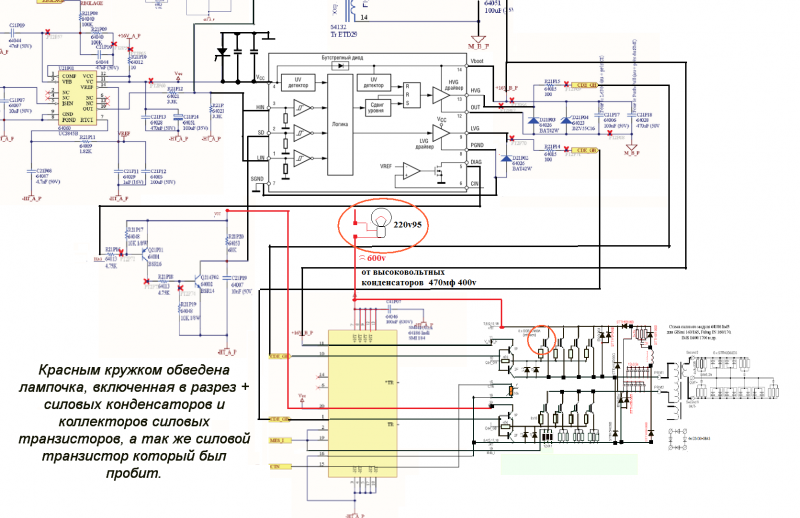

Как отремонтировать силовой блок инвертора

Силовой блок играет важную роль в обеспечении общей работоспособности сварочного инвертора. Поэтому его проверка осуществляется в первую очередь, сразу же после блока питания. Одновременно рекомендуется проверять и блок управления. Как правило неисправность силового транзистора сопровождается ярко выраженными следами повреждений в виде следов прогара, деформации корпуса и других признаков.

Одновременно рекомендуется проверять и блок управления. Как правило неисправность силового транзистора сопровождается ярко выраженными следами повреждений в виде следов прогара, деформации корпуса и других признаков.

Если визуальный осмотр не дал положительных результатов, рекомендуется проверить транзистор с помощью мультиметра. В случае неисправности транзистора, он должен быть заменен. При установке нового транзистора на плату используется специальная термопаста марки КПТ-8. Другой причиной неисправности может стать драйвер, вышедший из строя. Данная микросхема является транзистором управления и проверяется омметром. При обнаружении неисправных деталей их нужно аккуратно отпаять от платы и заменить новыми.

Проверка диодных мостов также должна быть проведена, несмотря на более высокую надежность этих элементов по сравнению с транзисторами. Для того чтобы точно установить неисправность, диодный мост полностью снимается с платы и проверяется в том состоянии, когда все диоды соединяются друг с другом. Если значение сопротивления близко к нулевому, необходимо определять уже конкретный неисправный диод.

Если значение сопротивления близко к нулевому, необходимо определять уже конкретный неисправный диод.

При замене диода следует помнить, что в инверторах как правило применяются быстродействующие элементы. Поэтому устанавливать нужно только аналогичные марки с такой же мощностью. Крепление радиатора охлаждения и соединение его с диодом должно выполняться при помощи теплопроводной пасты КПТ-8. В процессе ремонта блока управления проверяются параметры деталей, выдающих сложные виды сигналов. Этот фактор может вызвать проблемы с диагностикой в случае использования осциллографа. Поэтому такие ремонтные работы рекомендуется проводить с привлечением специалистов.

В случае неисправности термовыключателя, в силовом блоке не отключается аппаратура в случае перегрева. В первую очередь проверяется надежность его крепления к тому участку, где осуществляется контроль температуры. Если термовыключатель определяется как нерабочий, его нужно заменить.

Инструменты для ремонта инвертора

Для того чтобы выполнить ремонт сварочного инвертора своими руками потребуется: паяльник, мощностью 40-100 Вт, отвертка, плоскогубцы, кусачки, ключи и нож. Проведение измерений осуществляется с помощью амперметра, омметра и вольтметра, частотомера и осциллографа. Замеры, требующие высокой точности, выполняются штангенциркулем и микрометром.

Проведение измерений осуществляется с помощью амперметра, омметра и вольтметра, частотомера и осциллографа. Замеры, требующие высокой точности, выполняются штангенциркулем и микрометром.

Ремонт сварочных инверторов своими руками

Ремонт сварочного инвертора не простая задача, но вполне решаемая

Широкое распространение бытовых сварочных аппаратов (точнее – возросший спрос на них) привело к появлению массы разнообразных схемных решений. Один из удачных вариантов – сварочный инвертор.

Этот аппарат имеет ряд преимуществ, в сравнении с трансформаторным сварочником:

- Компактные размеры

- Малый вес

- Малое энергопотребление – как правило, до 3 кВт, что позволяет работать даже в условиях квартиры

- Управление дугообразованием интеллектуальное.

Пользоваться оборудованием может даже начинающий сварщик

Пользоваться оборудованием может даже начинающий сварщик - Множество встроенных модулей защиты – от короткого замыкания, от «прилипания» электрода, и пр.

- Падающая вольтамперная характеристика

- Плавный пуск.

Все эти блага порождают существенный недостаток – невысокая надежность. Разумеется, это не означает, что большую часть времени инвертор будет находиться в ремонте.

Но из-за сложности конструкции, поломки в нем возникают гораздо чаще, чем в трансформаторном блоке.

Ремонт инвертора событие не только неприятное, но и затратное. Мастерские, пользуясь отсутствием у клиента подробной схемной документации, выставляют счета на круглые суммы. Иногда приходится покупать новый агрегат.

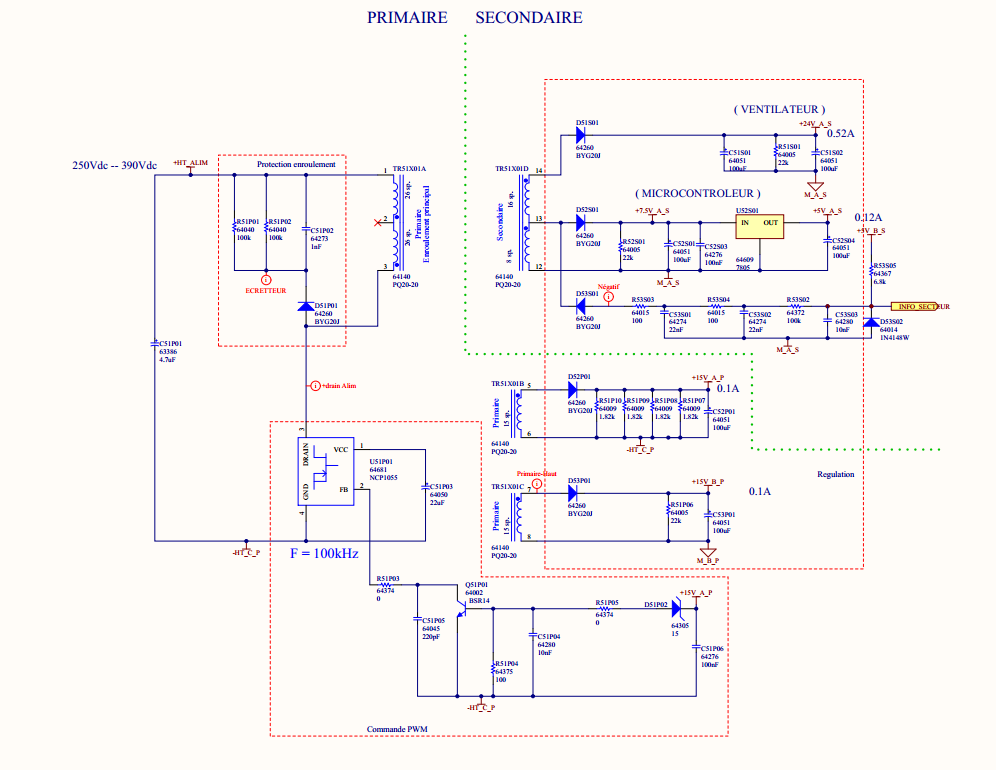

Рассмотрим устройство и принцип работы инвертора

Внутри инвертора происходит преобразование (инвертирование) электрического сигнала.

Процесс разбит на несколько этапов:

- Входной блок питания формирует первичное питающее напряжение – стандартным способом выпрямляет переменный ток

- Затем вступает в дело собственно блок инвертора – с помощью задающего генератора постоянный ток вновь становится переменным, причем высокочастотным.

Именно это качество позволяет уменьшить габариты трансформатора и потребление энергии.

Именно это качество позволяет уменьшить габариты трансформатора и потребление энергии. - Силовой блок с помощью высокочастотного трансформатора понижает напряжение до сварочного значения

- Выходной переменный ток снова выпрямляется, поскольку сварка с помощью таких аппаратов происходит постоянным током.

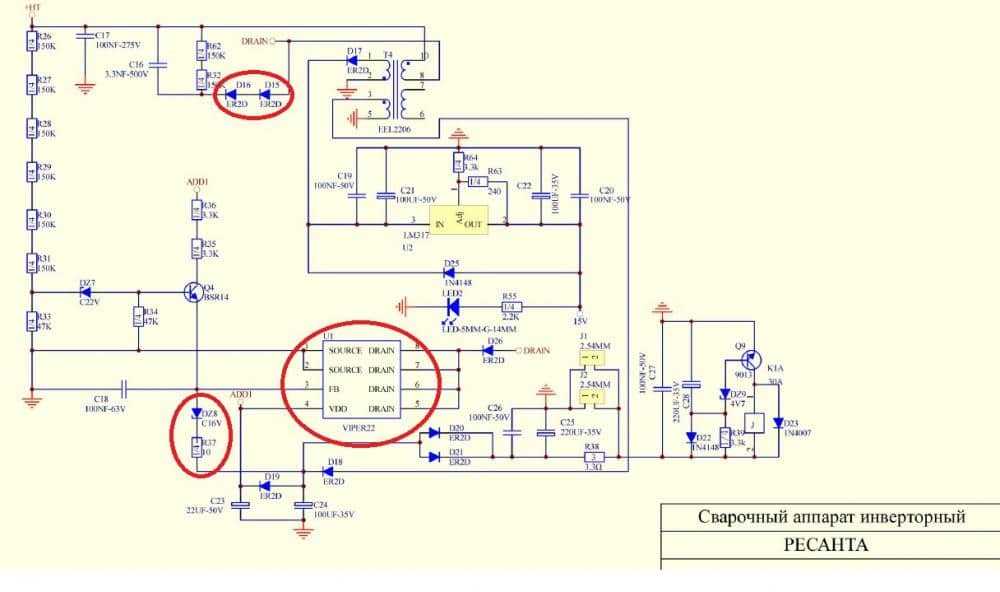

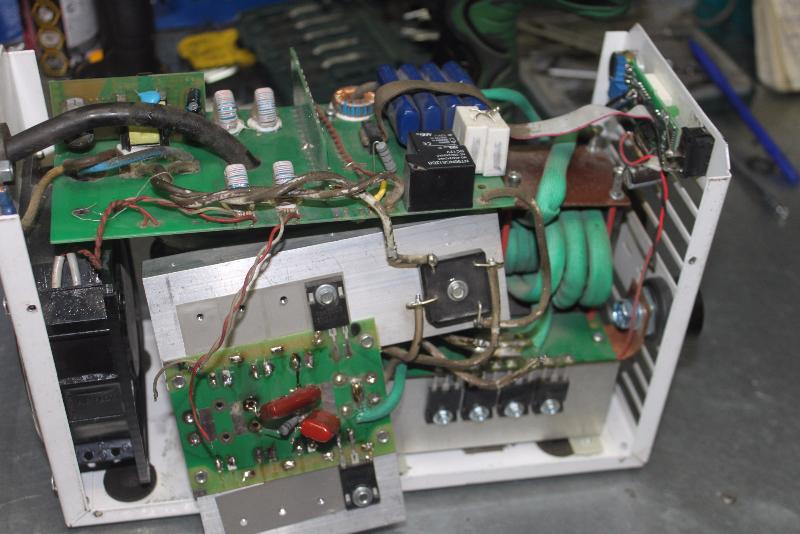

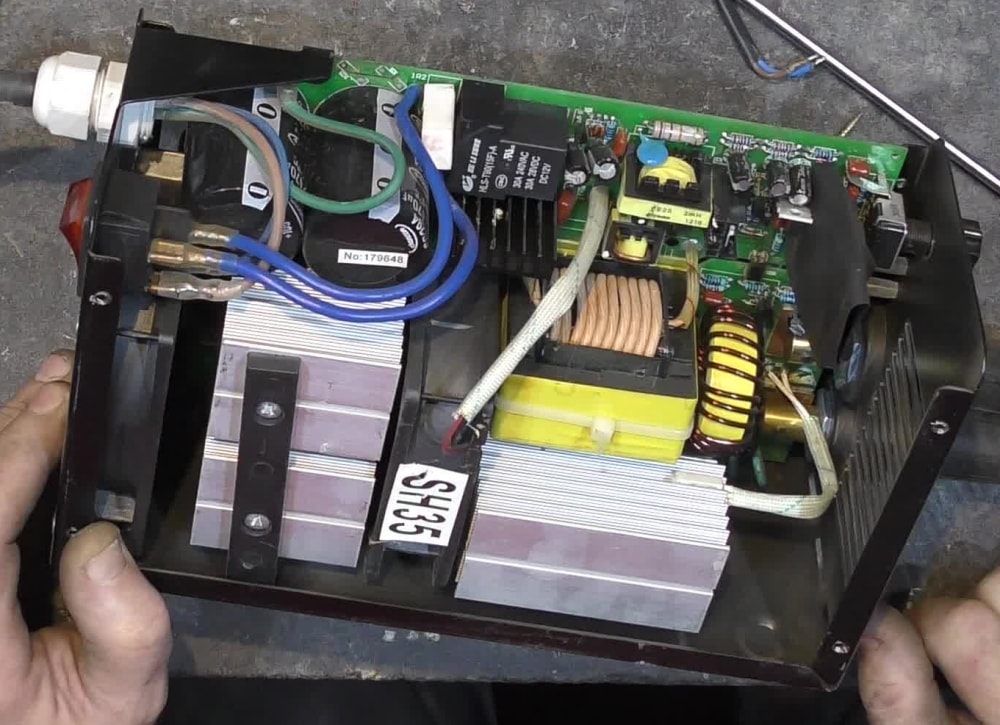

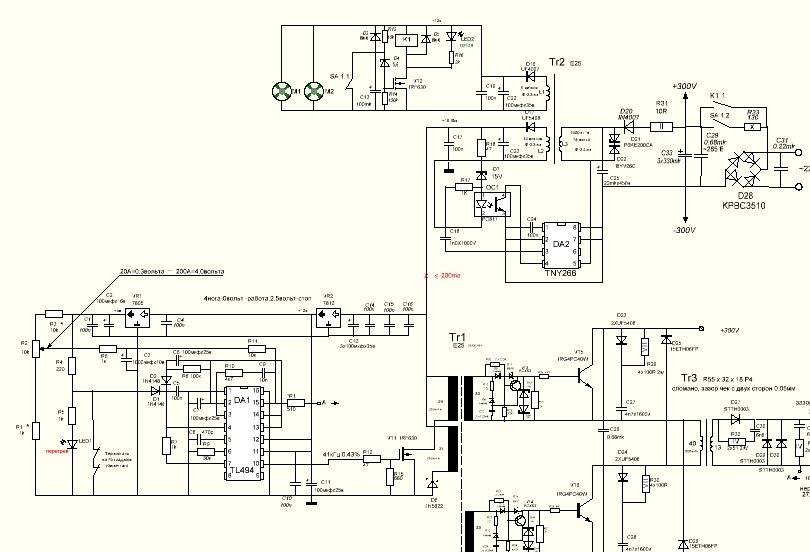

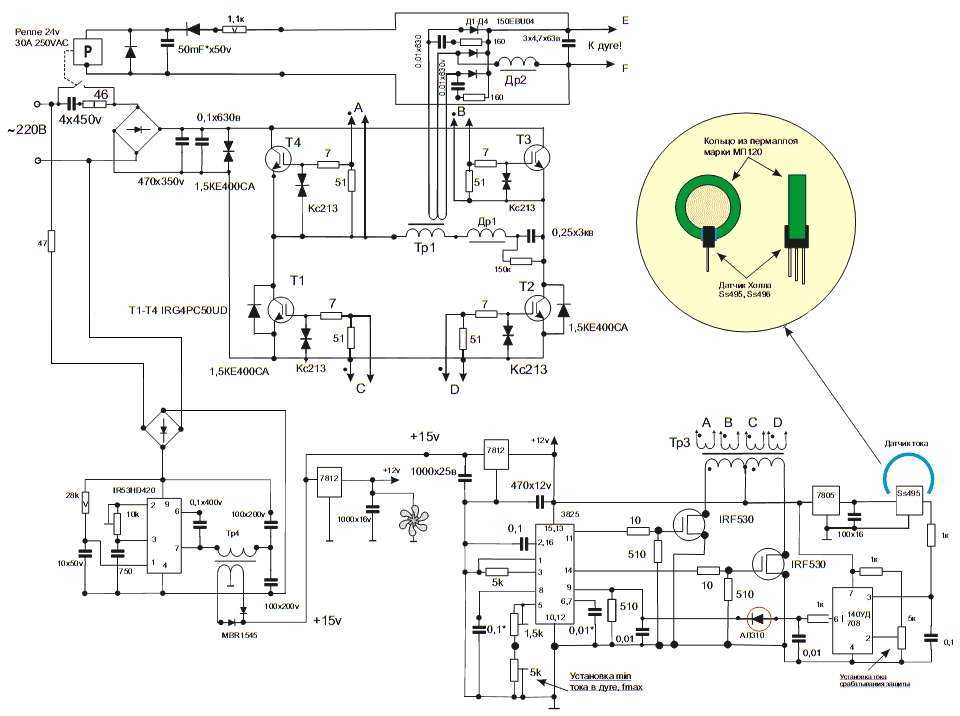

Несмотря на целостность конструкции – плотная компоновка инвертора хорошо видна на иллюстрации, электрическая схема состоит из нескольких модулей.

Они могут быть выполнены на нескольких платах, или собраны вместе, это не меняет сути. Каждый модуль является отдельным устройством (с точки зрения схемотехники), имеет собственные входные и выходные параметры.

Важно! Взаимное расположение блоков, расстояние между ними, и даже прокладка соединительных проводов, тщательно рассчитываются на стадии проектирования.

Имеет значение любая мелочь: взаимные наводки, собственная индуктивность радиокомпонентов и проводов, экранирование сигнала корпусом… Внесение изменений в конструкцию приводит к рассогласованию схемы.

Это следует учитывать, если вы производите ремонт сварочного инвертора своими руками.

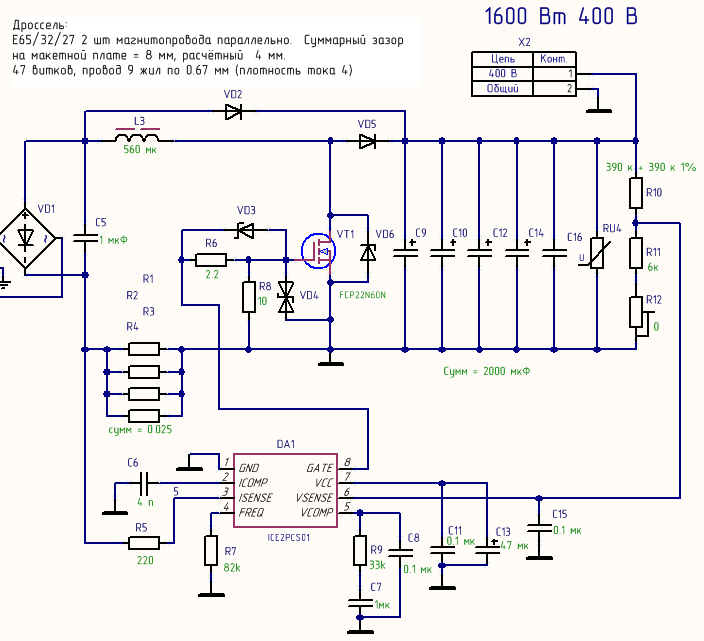

Основные модули схемы инвертора:

- Входной выпрямитель. Его задача обеспечить максимальное сглаживание синусоиды переменного тока на входе в инвертор. От качества его работы зависит помехоустойчивость остальных модулей

- Инвертор. Собственно это и есть сердце аппарата – с его помощью формируется ток высокой частоты. Работает на основе так называемого драйвера – задающей микросхемы

- Модуль управления. Отдельная схема, на которую возложена командная задача. Благодаря этому элементу конструкции, все остальные компоненты работают согласовано. Силовой элемент – транзисторные ключи

- Выходной выпрямитель. Часть схемы, которая держит на своих элементах (силовых диодах) всю нагрузку сварочного аппарата. Модуль работает фактически в режиме короткого замыкания – после него только сварочная дуга

- Элементы защиты. Как минимум присутствует датчик перегрева и защита от короткого замыкания.

Последний пункт может быть реализован как простым предохранителем или автоматом, так и умной схемой, восстанавливающей работоспособность инвертора при устранении причин срабатывания защиты.

Последний пункт может быть реализован как простым предохранителем или автоматом, так и умной схемой, восстанавливающей работоспособность инвертора при устранении причин срабатывания защиты.

В разных инверторах эти блоки могут размещаться как угодно, но конструкция у них единая. Различия лишь в элементной базе.

Типовое расположение компонентов на иллюстрации:

Важный элемент конструкции – активное охлаждение. Каждый силовой элемент (транзисторы-ключи, диоды выходного выпрямителя) обязательно располагаются на радиаторах.

Кроме того, в корпусе устанавливается вентилятор, и должна обеспечиваться проточная циркуляция воздуха. Во время ремонта проверяйте исправность системы охлаждения и наличие качественного теплового контакта между радиоэлементами и радиаторами. Обязательно используйте свежую термопасту при замене деталей.

Причины поломок сварочных инверторов

Подобные устройства эксплуатируются в условиях, которые далеки от идеальных. Пыль, влажность, вибрации. Неопытность операторов (сварщиков), экономия на расходных материалах (читай — применение некачественных дешевых электродов), нестабильное входное напряжение.

Пыль, влажность, вибрации. Неопытность операторов (сварщиков), экономия на расходных материалах (читай — применение некачественных дешевых электродов), нестабильное входное напряжение.

Именно эти факторы, а вовсе не сложность конструкции, приводят поломкам.

Вот типичные причины возникновения сбоев в работе и неисправностей. Перечень составлен, по отзывам приемщиков сервисных центров.

- Попадание влаги внутрь корпуса, и соответственно на монтажную схему. При работе на открытом воздухе, часто игнорируются атмосферные осадки.

- Возможно попадание брызг воды при работе смежных бригад – замешивание раствора строительных смесей, заполнение емкостей, прорывы сантехнических сетей.

- Корпус инвертора не может быть герметичным. Требуется множество вентиляционных отверстий, поэтому брызгозащита отсутствует.

Нарушение режима охлаждения.

Тут несколько причин:

Скопление большого количества пыли. Забиваются вентиляционные отверстия, ухудшается рассеивание тепла радиаторами охлаждения.

Поломка вентилятора при попадании постороннего предмета или заклинивания подшипника от той же пыли.

Несоблюдение правил пользования. Часто можно увидеть инвертор, стоящий вплотную к стене (закрыты вентиляционные отверстия). Или брошенную на корпус ветошь.

Нарушение режима эксплуатации

В технических характеристиках всегда указывается продолжительность нагрузки, в процентном отношении ко времени охлаждения между «подходами».

Стремясь как можно быстрее выполнить работу (погоня за «трудоднями»), сварщики просто загоняют инверторы, как лошадей.

Даже при правильно организованном охлаждении, непрерывная работа приводит к перегреву и поломке силовых элементов: ключевых транзисторов, выпрямительных диодов.

Попадание металлических предметов

Стружка, крепеж, капли расплавленного металла при сварке в отверстия для вентиляции. Итог – короткое замыкание, выход из строя целых модулей.

Любые неисправности сварочных инверторов возникают по вышеперечисленным причинам.

Исключение – бракованные электронные элементы или некачественный монтаж (непропай, заниженное сечение проводов, ослабленный крепеж механических контактов).

Признаки неисправностей (за исключением явных, таких как дым из корпуса, запах гари или посторонние шумы внутри).

- Нестабильная дуга или интенсивное разбрызгивание продуктов сварки (является неисправностью только в случае правильно установленной величины тока)

- Затруднен отрыв электрода от заготовки. Проблема встречается часто, в первую очередь необходимо проверить все механические контакты внутри корпуса на предмет окисления или ослабления крепежа

- Инвертор готов к работе (по индикаторам), а сварка не происходит. При этом причин для срабатывания защиты по перегреву нет.

Когда неисправность выявлена, переходим к восстановлению работоспособности.

Конструктивные особенности сварочных аппаратов и принцип работы инвертора — видео

Ремонт сварочных инверторов

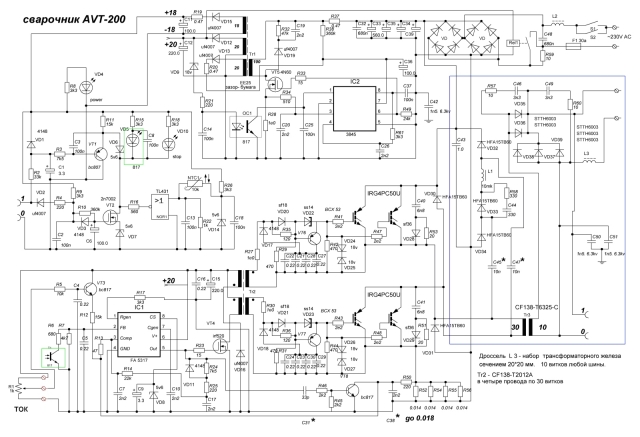

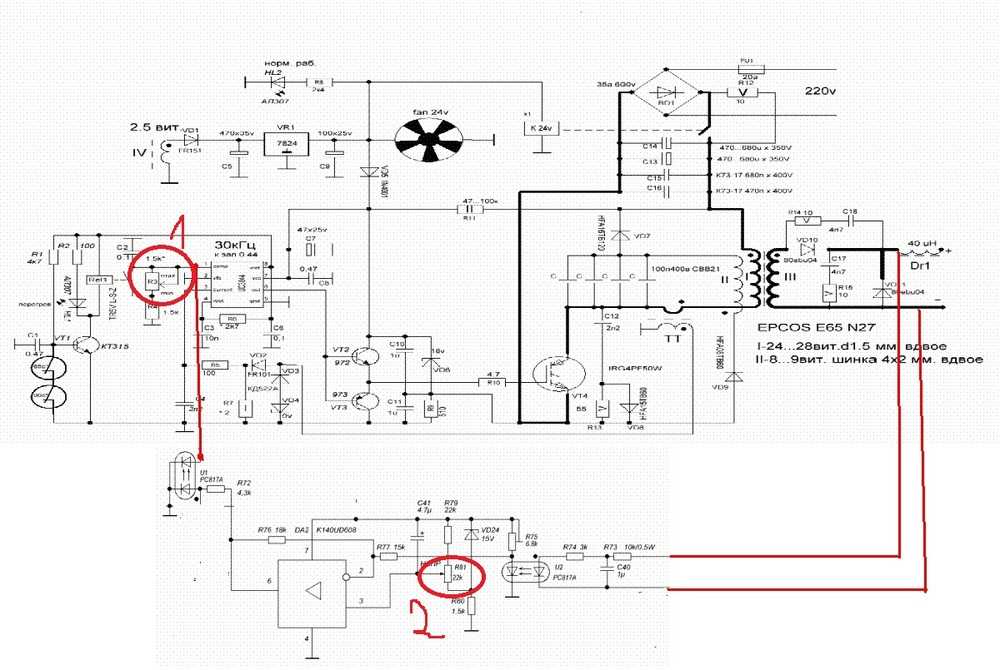

Если вы решили полагаться на собственные силы, в первую очередь следует запастись схемой конкретно вашего аппарата, и желательно описанием ее работы.

При отсутствии явных признаков неисправной детали (ничего не обуглилось, взорванных транзисторов нет, провода на месте), необходимо по характеру поломки понять, какой модуль вышел из строя.

Для этого производится замер выходных величин по цепочке: от входного выпрямителя до напряжения холостого хода (а также в рабочих режимах, если инвертор вообще стартует).

Схему инвертора надо условно поделить на модули (их назначение мы рассмотрели в разделе «Основные модули схемы инвертора»).

Затем последовательно, с помощью мультиметра (в некоторых случаях – осциллографа) проверить наличие соответствующих сигналов на переходах от одного модуля к другому.

Важно! В первую очередь следует проверить, не сработала ли схема защиты (без возврата в исходное состояние).

Если неисправность в этих элементах – проверка остальной схемы не требуется. Разве что надо выяснить, что послужило причиной блокировки.

Ремонт сварочного инвертора — обучающее видео 1

Радиодетали, вышедшие из строя от перегрева, обязательно будут иметь внешние повреждения. Это может быть трещина, изменение цвета покрытия, темное пятно на корпусе (хорошо заметное на фоне светлых надписей маркировки).

На контактах бывают замены следы побежалости – даже кратковременный импульс экстремального нагрева, оставит на металле цветной след.

Затем приступаем к осмотру токоведущих дорожек на плате, и соединительных проводов. Отгоревшие контакты сразу бросаются в глаза. Другое дело – микро разрывы дорожек. Их станет видно, если с обратной стороны монтажной платы расположить мощный источник света. Лупа обязательна.

К тому же, дорожки прозваниваются тестером. Можно немного деформировать руками плату при проверке. Контакт не должны пропадать.

Можно немного деформировать руками плату при проверке. Контакт не должны пропадать.

Подозрительные места соединения ножек деталей с контактными площадками, лучше пропаять. Некачественную пайку, как правило, видно сразу.

Используйте тугоплавкий припой при восстановлении контактов.

Если по внешним признакам, неисправность найти не удалось – производится проверка радиодеталей. Для начала следует выпаять элемент из монтажной платы. Это кропотливый процесс, который следует выполнять аккуратно, не допуская перегрева исправных элементов.

Проблема в том, что при наличии взаимосвязанных соседних радиоэлементов, качественно прозвонить деталь не удастся.

Обратите внимание

Самые незащищенные элементы печатной платы инвертора – резисторы. Их проверяем в первую очередь.

Если сопротивление выполнено не в форм-факторе SMD, то для проверки достаточно отпаять одну ножку.

Детали проверяются тем же мультиметром. Для каждого элемента существует своя методика, универсального способа нет.

Ремонт сварочного инвертора — видео урок 2

Замена неисправных деталей

Зачастую не получается найти именно такой элемент, как на родной плате. Особенно часто такая ситуация встречается на импортных инверторах.

Еще одна проблема – безымянные элементы (этим грешат сборщики из Поднебесной). Или же название (названия на всей группе) исчезли при воздействии высокой температуры. В этом случае выручит только схема устройства.

Не отчаивайтесь. Подавляющее число радиодеталей имеют аналоги. Для подбора заменителей, существуют электронные справочные листы с информацией обо всех радиокомпонентах.

Это так называемые «datasheet». Всегда можно найти либо аналог, либо такую же деталь иного производителя. А такие элементы, как трансформаторы и дроссели, восстанавливаются перемоткой обмоток или заменой лопнувших сердечников.

Ремонт сварочного инвертора — видео урок 3

Где лучше отремонтировать сварочный инвертор?

Разумеется, в профильном сервисном центре. По крайней мере, вы получите гарантию на выполненные работы. Если же тратить средства на ремонт нет желания – можно попробовать устранить неисправность самостоятельно.

Итог:

При элементарных навыках радиолюбителя, и наличии дома паяльника и тестера, вы сможете отремонтировать даже такой сложный прибор, как сварочный инвертор.

советов, как успешно сварить чугун – сделать из металла

Не могу передать, сколько раз мне говорили, что нельзя сваривать чугун. В какой-то степени многие опасения верны, работать с такими вещами довольно жалко. Но есть – способа заставить это работать.

В этом посте я расскажу о некоторых из этих вариантов, а также о плюсах и минусах каждого из них.

Содержание

Почему сварка чугуна является такой сложной задачей

Вероятно, это лучшее место для начала. Что особенного в чугуне? Он довольно легко плавится, так почему же его так трудно сваривать?

Что особенного в чугуне? Он довольно легко плавится, так почему же его так трудно сваривать?

Сварка чугуна затруднена, поскольку в нем высокое содержание углерода (примерно в 10 раз больше, чем в большинстве сталей), он хрупок и склонен к растрескиванию. Термические напряжения трудно удалить из зоны термического влияния, и трещины, вероятно, со временем будут распространяться.

Это может стать кошмаром, если не сделать это правильно — вы получите деталь, которая будет постоянно ломаться или мгновенно ломаться под нагрузкой. Хотя, справедливости ради, чугун треснет даже в хороший день, если он находится под нагрузкой на растяжение.

Тем не менее, есть несколько способов снизить этот риск.

Подготовка зоны сварки

Это очень важно для железа. Вероятно, на части, над которой вы работаете, будет значительное количество ржавчины, поэтому убедитесь, что вы хорошо поработали, дойдя до голого блестящего металла.

Вообще, сваривать две железяки вместе — плохая идея, лучше спаять. Подробнее о пайке позже. Сварка чугуна намного лучше работает при ремонтных работах, таких как треснутые детали или когда вы просверлили отверстие в неправильном месте, и вам нужно его заполнить.

Подробнее о пайке позже. Сварка чугуна намного лучше работает при ремонтных работах, таких как треснутые детали или когда вы просверлили отверстие в неправильном месте, и вам нужно его заполнить.

Если есть трещина, которую вы пытаетесь отремонтировать, вам нужно правильно ее заделать. Это должно быть довольно очевидно, когда вы доберетесь до голого металла, трещина будет видна в виде темной линии. Иногда использование более тонкого диска для сглаживания металлической поверхности поможет лучше увидеть трещину.

На обоих концах трещины просверлите отверстие. Это предотвратит распространение трещины. Мне нравится сверлить чуть дальше конца видимой трещины. Таким образом, трещина дойдет до отверстия, а затем остановится. Это снижает вероятность того, что на другой стороне отверстия есть трещина, которая просто позволит трещине продолжиться там, где она остановилась.

Если вы не просверлите концы трещины перед ее сваркой, маловероятно, что деталь останется вместе после повторной сварки. Он вполне может продолжать трескаться, пока вы его свариваете, или просто сломается со временем.

Он вполне может продолжать трескаться, пока вы его свариваете, или просто сломается со временем.

Затачивайте до дна трещины. Для большинства работ это будет означать шлифование металла насквозь.

Сварка с подогревом

Я предпочитаю этот метод сварки, когда это возможно. Это не очень сложно, но поможет, если вы достаточно опытный сварщик. Знание того, как правильно предварительно нагревать металл и контролировать нагрев на лету, — это хорошие навыки, которые нужно иметь за плечами, прежде чем пытаться это сделать.

Плюсы:

- Самый стабильный способ сварки чугуна, но он все еще не идеален.

- Идеально подходит для деталей, которые должны выдерживать термоциклирование.

Минусы:

- Иногда просто невозможно нагреть деталь до нужного предварительного нагрева.

- Установка более сложная — вам понадобится факел с бутоном розы и способ замедлить охлаждение, например, изолирующее одеяло или сухой песок.

- Зона сварки редко бывает прочнее незатронутой зоны.

- Существует риск растрескивания области вокруг сварного шва, даже если процесс выполнен правильно.

Необходимое оборудование:

- Может выполняться с помощью аппаратов для сварки MIG, TIG или дуговой сварки.

- Присадочная проволока/прутки для железа. Мне нравится использовать 308L, но есть много вариантов, которые отлично работают.

Инструкции по предварительному нагреву

Нагревая утюг до 500-1200 градусов по Фаренгейту, вы существенно снизите внутренние напряжения в утюге. Это поможет предотвратить растрескивание детали вокруг сварного шва в околошовной зоне.

Если у вас есть инфракрасный термометр, то обязательно используйте его. Однако, если нет, вот хитрость, чтобы узнать температуру:

Железо начинает светиться тускло-красным при температуре около 900 градусов по Фаренгейту. Так что, если вы поднесете к нему свой факел в виде бутона розы и позволите ему просто начать светиться, то Вы знаете, что у вас хорошая температура для сварки. Лучше всего делать это внутри в более темном месте, чтобы вы заметили, когда он начнет светиться.

Лучше всего делать это внутри в более темном месте, чтобы вы заметили, когда он начнет светиться.

Не торопитесь, разогревайте медленно и равномерно. Кроме того, не позволяйте утюгу нагреваться выше 1400 F (ярко-красный). Это критический температурный диапазон железа. Такая горячая сварка = плохо.

В идеале нагреть всю деталь. Если деталь слишком велика и вы не можете нагреть ее целиком, нагрейте как можно большую площадь. Вам нужно, чтобы область вокруг сварного шва была должным образом предварительно нагрета на несколько дюймов (мне нравится снимать не менее 12 дюймов), чтобы должным образом рассеять внутренние напряжения.

Инструкции по сварке

Не допускайте слишком сильного остывания детали во время работы с ней. Остановитесь и подогрейте столько раз, сколько вам нужно, чтобы поддерживать температуру детали выше 500 F. Плохие вещи случаются, когда вы пытаетесь выполнить предварительно нагретые сварные швы ниже этой температуры — внутреннее напряжение просто не рассеивается, и вы получите треснутая часть.

Честно говоря вариантов наполнителей десятки. Не стесняйтесь экспериментировать. Многие люди рекомендуют наполнители на основе никеля, и они действительно хорошо работают, особенно если вам нужно обработать деталь после сварки. Они просто очень дорогие.

Если вы делаете что-то, что не требует механической обработки, например выпускной коллектор, попробуйте использовать проволоку 308L. Он по-прежнему недешев, но не так плох, как никель. Он будет хорошо держаться и выдержит жару.

Сварка на слабом токе. Слишком высокие, и будут дополнительные напряжения, которые гарантированно треснут позже, если не во время сварки.

Совет для профессионалов: Не начинайте и не останавливайте сварку в одной и той же точке при накладывании дополнительных валиков. Вы получите накопление напряжений и потенциальную точку растрескивания. Вместо этого попробуйте использовать плавные движения в форме буквы L или J по линии сварки, чтобы каждый шов начинался и заканчивался в разных местах.

Преимущество сварки с предварительным подогревом заключается в том, что вам не нужно сшивать сварные швы, если вы не перегреваете их. Вы можете просто дать и сделать. Во всяком случае, гораздо больше, чем подход без предварительного нагрева.

Инструкции после сварки

После каждого валика убедитесь, что вы тщательно проковываете сварной шов. Это поможет отработать лишние напряжения и предотвратит растрескивание в дальнейшем.

Одна вещь, которая действительно важна, — медленное время восстановления. Оберните деталь изолирующим одеялом или закопайте ее в сухой песок, чтобы она медленно остыла и позволила снять напряжения. Быстрое охлаждение на воздухе = растрескивание.

В целом, я считаю, что метод предварительного нагрева лучше всего подходит для всего, что будет подвергаться термоциклированию (например, выпускные коллекторы или старые блоки цилиндров). Это самый эффективный способ получить прочный сварной шов, который не треснет сразу.

Однако для более декоративных элементов можно обойтись без предварительного нагрева.

Сварка без предварительного нагрева

Во-первых, вы не хотите выполнять эту сварку в холодном состоянии. В идеале заготовка должна быть нагрета примерно до 100 градусов по Фаренгейту, иначе она точно треснет.

Эмпирическое правило для этого заключается в том, чтобы заготовка имела температуру, при которой вы можете держать ее голой кожей, не обжигаясь. Некоторые ребята просто бросают часть в барбекю на 15 минут и запекают до нужной температуры. Не позволяйте ему слишком сильно остывать, пока вы работаете над ним, но как только вы начнете, вероятно, тепло от сварки сохранит его достаточно теплым.

Плюсы:

- Простая установка, не требуется горелка для предварительного нагрева или медленного охлаждения среды.

- Для многих приложений работает достаточно хорошо.

Минусы:

- Более подвержен растрескиванию, чем метод предварительного нагрева.

- Гораздо больше внутренних напряжений.

Необходимое оборудование:

- Может выполняться с помощью аппаратов для сварки MIG, TIG или дуговой сварки.

- Присадочная проволока/прутки для железа. Мне нравится использовать 308L, но есть много других вариантов, которые прекрасно работают.

- Изолирующее покрытие или сухой песок, способный выдерживать высокие температуры. Это используется для медленного охлаждения детали.

Подготовка

Практически то же самое, что требуется для предварительного нагрева.

- Сошлифуйте всю ржавчину в зоне сварки и убедитесь, что металл блестит.

- Просверлите отверстия на обоих концах трещины, чтобы предотвратить ее распространение.

- Отшлифовать до дна трещины.

- Отшлифовать фаску для сварного шва.

Инструкции по сварке

Опять же, вам нужно поддерживать низкое напряжение и контролировать нагрев. Прошивайте шов не более 1 дюйма за раз и дайте ему остыть, прежде чем продолжить. Очень важно, чтобы работа не светилась, пока вы над ней работаете.

Очень важно, чтобы работа не светилась, пока вы над ней работаете.

Если вы начнете с любого конца и сделаете стежки «классиками», вам не придется ждать, пока они остынут, так как они остынут, пока вы будете приваривать другой участок.

Инструкции по сварке после сварки

Упрочнение абсолютно необходимо, если вы не выполняете предварительный нагрев. В идеале используйте пневматический молоток или аналогичный инструмент, чтобы вы могли очень тщательно удалить напряжения.

Внимательно осмотрите его на наличие трещин после закалки. Пройдитесь по городу проволочной щеткой и посмотрите, есть ли какие-либо видимые области, где началось растрескивание. Постарайтесь подправить эти области как можно лучше, со временем они станут только хуже.

Пайка горелкой

На самом деле это действительно хороший вариант, когда приложение позволит вам это сделать. Пайка восстановит деталь почти до ее первоначальной прочности.

Железо очень хорошо поддается пайке, потому что оно пористое. Обычно требуется немного дополнительной подготовки, чтобы убедиться, что поверхность достаточно чистая, но обычно это того стоит.

Обычно требуется немного дополнительной подготовки, чтобы убедиться, что поверхность достаточно чистая, но обычно это того стоит.

Подготовьте металл так же, как вы готовите его к сварке, – скосите или сделайте надрезы в месте пайки. Вы также захотите зажать деталь как можно лучше — железо действительно будет деформироваться по мере остывания, и зажим поможет противодействовать этому.

Многие справочники сообщают вам, что пайка не идеальна для деталей, которые работают при температуре выше 400 градусов по Фаренгейту, поскольку пайка часто теряет значительную прочность при этой температуре. Честно говоря, есть много парней, которые ремонтируют выпускные коллекторы пайкой, и они прекрасно служат. Припой размягчается, но этого достаточно. Просто, возможно, не используйте это, если это часть, которая находится под нагрузкой при этой температуре.

Обычные прутки для припоя для железа изготавливаются из серебра, латуни или никеля. Обычно я использую латунь, но делаю то, что доставляет вам удовольствие.

Плюсы:

- Действительно надежный способ ремонта трещин и соединения металла.

- Может также использоваться для соединения разнородных материалов. Например, сталь к железу.

Минусы:

- Чрезвычайно заметный – любой ремонт будет заметен, так как пайка будет другого цвета. Это может быть непрактично для некоторых косметических применений.

Необходимое оборудование:

- Паяльная горелка или кислородно-ацетиленовая сварочная горелка. Для более крупных деталей потребуются горелки большего размера.

- Прутки для пайки – обычно выбирают латунь, серебро и никель.

- Изолирующее покрытие для медленного охлаждения.

Очистка утюга

Есть несколько дополнительных проблем, которые более заметны при пайке. Одна из этих проблем связана с графитом.

Так как железо имеет такое высокое содержание углерода (примерно 2-4%), этот углерод не полностью поглощается металлом. Вместо того, чтобы хорошо и последовательно распределяться по железу, он слипается и кристаллизуется в графитовые чешуйки.

Вместо того, чтобы хорошо и последовательно распределяться по железу, он слипается и кристаллизуется в графитовые чешуйки.

Это может быть настоящей болью при пайке, это очень затрудняет смачивание. Даже если поверхность свежеотшлифованная и чистая, железо, которое находится на более высоком углеродном конце спектра, может доставить вам проблемы.

Мне нравится кататься на нем по городу с очень чистой латунной проволочной щеткой. Это просто помогает выбить некоторые из этих графитовых чешуек. После этого протрите поверхность спиртом до тех пор, пока серый графит не перестанет отделяться, пока вы ее протираете.

Если у вас есть оборудование для дробеструйной обработки детали стальной или никелевой дробью, самое время его использовать. Это действительно хорошо справится с очисткой от лишнего графита.

После этого используйте окислительное пламя (со слишком большим количеством кислорода, поэтому оно издает громкий шипящий звук), чтобы сжечь оставшийся графит. Вы можете увидеть этот удар в виде искр, когда поверхность нагревается.

Вы можете увидеть этот удар в виде искр, когда поверхность нагревается.

Когда все будет готово, можете идти.

Зажим

Это очень важно. Если вы не закрепите деталь плотно, вы не сможете получить ее прямо.

Если можете, закрепите его на прочном плоском сварочном столе с помощью С-образных зажимов. Если вы работаете над каким-то корпусом, вы можете даже подумать о том, чтобы изготовить для себя небольшое приспособление, которое сможет действительно надежно удерживать все на месте.

Зажим должен быть прочным, чтобы ничто не могло сдвинуться с места во время пайки. В противном случае деталь будет деформироваться как сумасшедшая, и вам придется потратить жалкое время на перенастройку всего. Это шаг, на который стоит потратить время, не торопитесь.

Инструкции по пайке

Убедившись, что поверхности чистые и все надежно закреплено, можно нагреть деталь.

Добавьте приличное количество флюса в область, которую вы будете спаивать, и постарайтесь сделать это как можно тщательнее. Нагревайте заготовку хорошо и равномерно, не слишком быстро, особенно если вы работаете с небольшой деталью.

Нагревайте заготовку хорошо и равномерно, не слишком быстро, особенно если вы работаете с небольшой деталью.

Чтобы это сработало, утюг должен стать вишнево-красным. В этот момент флюс будет полностью прозрачным. Не нагревайтесь так, чтобы железо не начало плавиться.

Когда утюг станет красивым и блестящим, соскребите стержень для пайки по поверхности. Если она достаточно горячая и флюс делает свое дело, он должен сразу же смочить поверхность металла и прочно к ней прилипнуть.

Не торопитесь и постепенно наносите присадочный припой, пока он не станет немного выше скошенной области. Таким образом, вы сможете отшлифовать его обратно, чтобы он был наполовину респектабельным.

Действительно, для этого нужно немного умения. Будьте терпеливы к себе и не ждите, что первый будет выглядеть нетронутым. В идеале попробуйте несколько пробных деталей, прежде чем припаивать железо, которое действительно важно для чего-то.

Инструкции по охлаждению

Крайне важно не разжимать деталь, пока она не станет прохладной на ощупь. В нагретом железе так много внутреннего напряжения, что вы, скорее всего, никогда не получите его снова.

В нагретом железе так много внутреннего напряжения, что вы, скорее всего, никогда не получите его снова.

Медленное охлаждение тоже очень важно. Когда вы закончите пайку, накройте деталь изолирующим одеялом, чтобы замедлить процесс. Вам понадобится несколько часов, чтобы он стал достаточно прохладным, чтобы его можно было трогать.

Лучше всего будет просто изолировать его и дать остыть на ночь. Таким образом, вы действительно сведете к минимуму риск растрескивания и деформации.

В конце концов, я обнаружил, что пайка дает наилучшие результаты с точки зрения механики. Это может выглядеть не очень красиво, когда это будет сделано, так как цвет пайки подчеркнет ремонт, но он должен быть очень прочным.

Однако на самом деле не существует единого подхода, который будет работать для всех приложений. Если вы обнаружите, что часто работаете с железом, было бы неплохо изучить все эти методы ремонта.

Есть ли у вас какие-нибудь хитрости или безотказные способы работы с железом? Или есть вопросы? Поделитесь ими в комментариях.

Не пора ли списать ваши старые сварочные аппараты?

Эти старые добрые вещи могут стоить вам денег

Комментарий 0

|

Поделиться

|

Твитнуть

|

Поделиться

|

Приколи это

|

Распечатать

|

email

Тысячи производственных цехов забиты старым сварочным оборудованием. Мы все хотим быть хорошими распорядителями своих денег или денег нашей компании, и мы хотим, чтобы все длилось как можно дольше. Мы иногда даже гордимся тем, что конкретный сварочный аппарат у нас уже 20-25 лет. Большую часть времени мы храним эти старые машины, потому что они все еще работают, и нет необходимости тратить деньги на новую. Однако во многих случаях мы не знаем реальной стоимости содержания старого оборудования.

Нельзя отрицать, что некоторые старые машины имеют великолепный радиус действия, но могут ли они стоить вам серьезных денег?

Мы ярые сторонники того, чтобы не тратить деньги на сварочное оборудование, пока не исчерпаны все другие проекты по экономии средств. Однако иногда замена старого оборудования может быть правильным решением. Обратите внимание на эти вопросы, чтобы увидеть, стоит ли вам это старое, но хорошее устройство.

Однако иногда замена старого оборудования может быть правильным решением. Обратите внимание на эти вопросы, чтобы увидеть, стоит ли вам это старое, но хорошее устройство.

- Затраты на ремонт – большинство мастерских не отслеживают затраты на техническое обслуживание в расчете на машину, а видят только общие затраты на техническое обслуживание сварочного оборудования. Это опасно, потому что несколько единиц оборудования могут составлять большую часть расходов, согласно старому правилу 80/20. Если вы обслуживаете сварочный аппарат чаще одного раза в год, возможно, пришло время вывести его из эксплуатации и приобрести новый. Имейте в виду, стоимость ремонта — это только часть проблемы, время простоя — это убийца. Если машина выходит из строя 3 раза в год, и каждый раз вы теряете 2 рабочих дня (если у вас нет запасной), вы только что потеряли как минимум 24 часа работы. Следите за отдельными машинами.

- Производительность – В вашем магазине полно машин Miller CP-302 и Lincoln CV-300? Эти машины хороши и служат вечно.

Но вы можете навредить себе, если ваша работа позволяет использовать проволоку большего диаметра. Если вы можете сваривать проволокой диаметром 0,052 или даже 1/16, зачем сохранять этот старый CP-300, который ограничивает вас до 0,045? Вы можете говорить об увеличении ставок депозитов на 30-50%. Новый сварщик может окупить себя менее чем за 12 месяцев.

Но вы можете навредить себе, если ваша работа позволяет использовать проволоку большего диаметра. Если вы можете сваривать проволокой диаметром 0,052 или даже 1/16, зачем сохранять этот старый CP-300, который ограничивает вас до 0,045? Вы можете говорить об увеличении ставок депозитов на 30-50%. Новый сварщик может окупить себя менее чем за 12 месяцев. - Импульсные возможности – Вам необходимо выполнять много сварочных работ в нерабочем положении, а все, что у вас есть, – это обычный сварочный аппарат CV? Импульс может увеличить скорость отложения вне позиции примерно на 20-40%! Это совсем немного. За счет чередования пиковых и фоновых токов импульсный режим охлаждает сварочную ванну намного быстрее, чем CV, что позволяет использовать сварочную ванну большего размера (более высокая скорость подачи проволоки). Пульс также может помочь преодолеть пробелы, связанные с плохой посадкой.

- Мониторинг производства – Нужна ли отслеживаемость вашей продукции? Более новые машины, такие как Lincoln Power Waves и Miller Continuum, могут отслеживать все виды данных.

Эти машины могут отслеживать время горения дуги, количество сварных швов, время простоя, время простоя, использование оборудования, использование проволоки и т. д. Эта технология может даже предупредить вас о возможности плохого сварного шва, предоставив оценку сварного шва.

Эти машины могут отслеживать время горения дуги, количество сварных швов, время простоя, время простоя, использование оборудования, использование проволоки и т. д. Эта технология может даже предупредить вас о возможности плохого сварного шва, предоставив оценку сварного шва. - Высокие счета за электроэнергию — Инверторная технология не нова, но не во всех магазинах она есть. Переход на инверторы может сэкономить вам до 500 долларов в год на каждой машине на стоимости электроэнергии. Это может привести к окупаемости в течение 10+ лет, если вам не выставляется счет в пиковый спрос. Если это так, снижение пиковой нагрузки может сэкономить вам тысячи долларов в год.

- Запасные части – становится все труднее найти запчасти? Используете старые сварочные аппараты Hobart или Airco? Эти машины служат вечно, но запасные части не всегда будут доступны.

- Code Work – Выполняете ли вы работу, регулируемую определенным кодексом? Можно ли откалибровать ваши текущие машины? Некоторые старые устройства невозможно откалибровать без капитального ремонта.

- Сварочный процесс . Вы все еще пользуетесь сваркой электродами, хотя могли бы использовать проволочный процесс? Использование самозащитной порошковой проволоки может увеличить скорость наплавки более чем на 100 % по сравнению с стержнем. Подумайте, что проволочный процесс может сделать для вашей производительности. Вам нужны детали для сварки TIG, которые теперь можно легко сваривать с помощью GMAW с использованием усовершенствованных форм волны? Теперь можно выполнять сварку сварных швов деталей толщиной менее 1 мм. Возможно, пришло время рассмотреть новый сварочный аппарат MIG, который заменит некоторые или все ваши операции TIG.

- Вопросы безопасности . Ваши сварщики получают удары током от устройства? Если корпус горячий, это может создать очень опасную ситуацию. Это можно исправить, но если это неотъемлемая проблема из-за конструкции машины, возможно, пришло время заменить ее.

- Рабочий цикл — Вы часто превышаете рабочий цикл своей машины и вызываете ее отключение из-за перегрева? Те две-десять минут, которые вам приходится ждать, стоят вам больших денег из-за убытков.

Более мощная машина с лучшим рабочим циклом может сэкономить вам немало денег в долгосрочной перспективе.

Более мощная машина с лучшим рабочим циклом может сэкономить вам немало денег в долгосрочной перспективе. - Пробелы в навыках . Новые технологии в сварочных аппаратах могут помочь менее опытным сварщикам, компенсируя отклонения в их технике.

- Мобильность – Вы перевозите сварочное оборудование с работы на работу или по цеху? Инверторная технология превратила сварочный аппарат весом 400 фунтов на 400 ампер в аппарат на 500 ампер и 90 фунтов. Стоит обратить внимание на более крупные и меньшие машины.

Комментарий 0

|

Поделиться

|

Твитнуть

|

Поделиться

|

Приколи это

|

Распечатать

|

электронная почта

Опубликовано

Категории: Снижение затрат, Затраты на сварку, Сварочное оборудование

Раскрытие материальной связи: Некоторые ссылки в сообщении выше являются «партнерскими ссылками».