Ремонт сварочного полуавтомата своими руками видео: Ремонт сварочных аппаратов – устраняем неисправности своими руками + Видео

Содержание

Ремонт сварочных аппаратов Ресанта — возможные причины поломки

Ремонт сварочных аппаратов Ресанта — возможные причины поломки

Сварочное оборудование Ресанта, как и любое другое, подвержено выходу из строя в силу различных причин. В зависимости от типа сварочного устройства, различается набор распространенных поломок. В данной статье представлен обзор, посвященный изучению распространенных поломок оборудования Ресанта и их возможных причин.

Поломки инверторного оборудования

Ремонт сварочного инвертора Ресанта чаще всего осуществляется в связи со следующими причинами:

- Нарушение требований по эксплуатации инверторного оборудования, обозначенных в инструкции. Специалисты по ремонту сварочного оборудования настоятельно рекомендуют использовать технику строго в рамках обозначенной расчетной нагрузки. То есть, если в инструкции производитель требует устраивать технике перерыв каждые 7 минут, это требование следует выполнять.

Несоблюдение этого требования приводит к перегреву температурного реле и последующей блокировке транзистора/трансформатора.

Несоблюдение этого требования приводит к перегреву температурного реле и последующей блокировке транзистора/трансформатора. - Использование сварочного оборудования не по назначению. Оборудование должно использоваться строго по назначению. Если устройство предназначено исключительно для работы с тонкостенным металлом, то не стоит возлагать на него задачи по работе с металлом имеющим толстые стенки. Это опять же может привести к выходу из строя термореле и транзистора/трансформатора.

- Ослабление контактов в разъемных соединениях, их окисление, загрязнение электродов. Эти ошибки могут привести к короткому замыканию и выходу аппарата из строя без возможности его починки.

- Наличие повреждений в сварочном кабеле, непосильная нагрузка на щиток. Устранить такую проблему можно самостоятельно, заменив питающий кабель на исправный либо поменяв электрический щиток на более мощный.

- Попадание внутрь корпуса пыли, металлической стружки и т. д. В таких случаях бывает достаточно провести чистку устройства.

Во избежание этой проблемы следует соблюдать правила эксплуатации аппарата: не работать вблизи включенной болгарки, проезжей части, распила деревьев и пр.

Во избежание этой проблемы следует соблюдать правила эксплуатации аппарата: не работать вблизи включенной болгарки, проезжей части, распила деревьев и пр. - Неадекватно подобранный ток. Сварочный ток должен соответствовать размеру электрода, его типу и скорости сварки. В этом случае ремонт сварочного инвертора Ресанта может и не потребоваться, бывает достаточно настроить работу корректно.

- Повреждение модуля инвертора. Это наиболее серьезная проблема, для решения которой не обойтись без помощи профессионалов. Причины могут быть разными — от механических ударов до заводского брака. Для устранения такой проблемы сварки Ресанта, цены на ремонт обычно наиболее высокие.

Ремонт сварочных полуавтоматов

Ремонт сварочных аппаратов Ресанта этого типа чаще всего производится по следующим причинам:

- Нарушение условий эксплуатации оборудования: чрезмерно длительная работа устройств без перерыва, работа во влажном помещении, использование в качестве резака по слишком толстому металлу и пр.

)

) - Неверно подобранный сварочный ток. Чтобы избежать этой ошибки следует четко следовать инструкции.

- Проблемы с кабелем — разрыв, окисление контактов. Если в ходе обследования кабеля будут выявлены его дефекты, то проблема решится путем замены кабеля на новый.

Особенности ремонта аргонодуговых аппаратов

Ремонт сварочных аппаратов Ресанта этого типа чаще всего производится по следующим причинам:

- Перебои в уровне напряжения питающей сети способны вывести из строя непосредственно транзистор или трансформатор. Кроме того, возможные перегорания контактов и короткие замыкания внутри электрического контура.

- Загрязнение элементов внутри корпуса. Эта проблема очень распространена. Чтобы ее избежать, следует хранить устройство в защитном корпусе, а работы производить вдали от пыльных автотрасс, мест работы болгаркой, продуваемых площадей и мест работы с деревом.

- Ошибки, связанные с подключением аппарата. Чтобы исключить эту ошибку, следует обратиться к инструкции по эксплуатации оборудования и внимательно проверить корректность подключения устройства к сети.

Особенности ремонта аппаратов плазменной резки

Оборудование плазменной резки активно используется в металлообрабатывающей отрасли, в строительстве и в автомобильной отрасли.

Ремонт сварочных аппаратов Ресанта этого типа чаще всего производится по следующим причинам:

- Резкие и существенные перепады уровня напряжения в электрической сети. Перед включением оборудования следует проверить напряжение в сети.

- Физическая изношенность конструктивных элементов и комплектующих аппарата. Для решения поломки подобного характера потребуется замена узла, истратившего свой ресурс.

- Короткое замыкание: внутреннее или внешнее. Вне зависимости от того, на каком участке электрического контура произошла авария, следует немедленно вынуть из сети сварочный аппарат и пригласить электрика для ремонта домовой электросети. Сварочное оборудование для ремонта лучше доверить профессионалу.

Поделитесь со своими друзьями в соцсетях ссылкой на этот материал (нажмите на иконки):

Ремонт сварочных инверторных аппаратов своими руками: правила и особенности выполнения

Ремонт сварочных инверторов несмотря на некоторые сложности возможно выполнить самостоятельно. А когда домашний мастер сможет разобраться в конструктивных особенностях агрегатов данного типа, имеет представление о том, какие элементы в большинстве случаев выходят из строя, можно оптимизировать расходы на сервисное обслуживание.

А когда домашний мастер сможет разобраться в конструктивных особенностях агрегатов данного типа, имеет представление о том, какие элементы в большинстве случаев выходят из строя, можно оптимизировать расходы на сервисное обслуживание.

- Для чего предназначено оборудование

- Техобслуживание и ремонт инверторов

- Что может привести к поломке

- Причины частых поломок

Для чего предназначено оборудование

Основное назначение аппарата — формировать постоянный сварочный ток, который получают путем преобразования высокочастотного переменного. Использование именно такого преобразованного переменного тока обусловлено тем, что сила такого тока может эффективно увеличиваться до нужных величин посредством небольшого трансформатора. Именно такой принцип работы дает возможность сохранить небольшие размеры устройств одновременно с высокой производительностью.

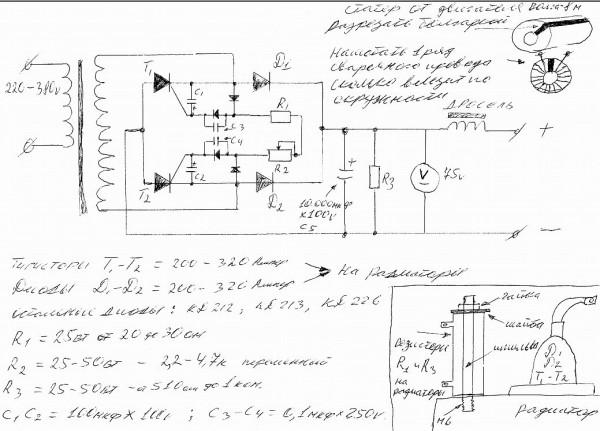

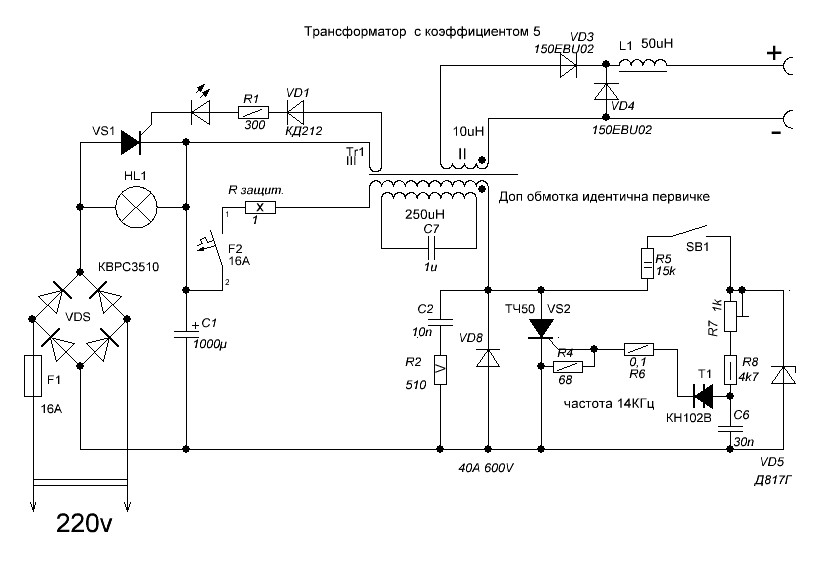

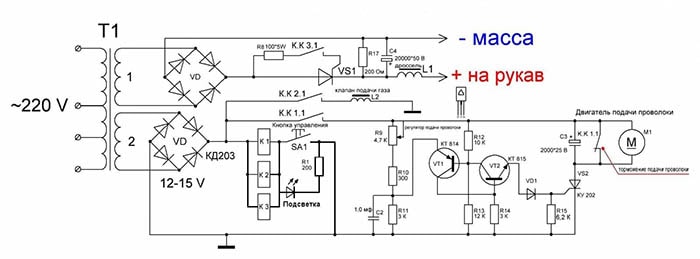

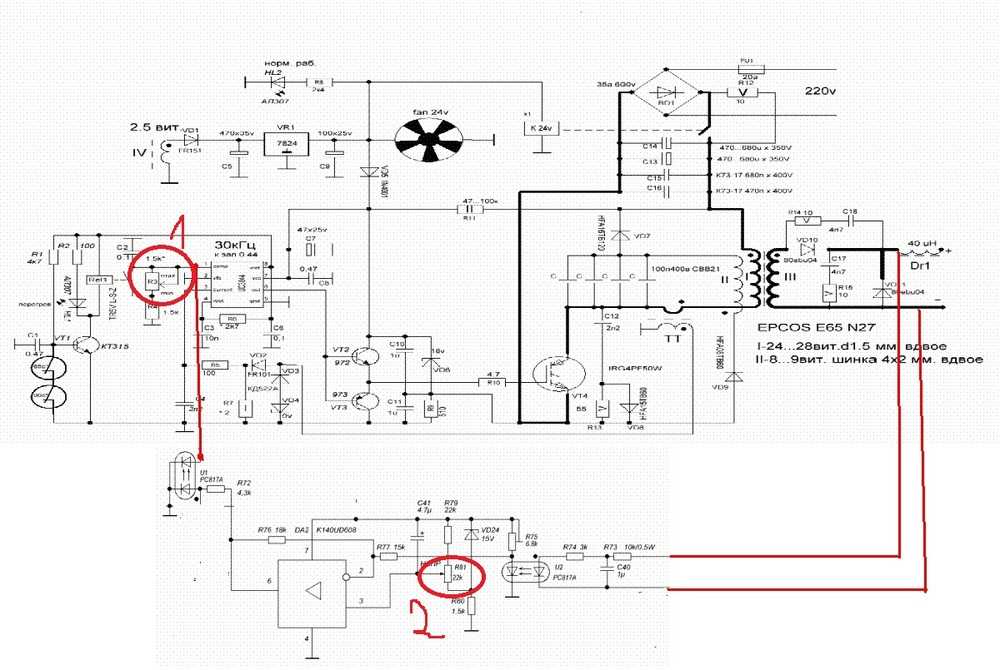

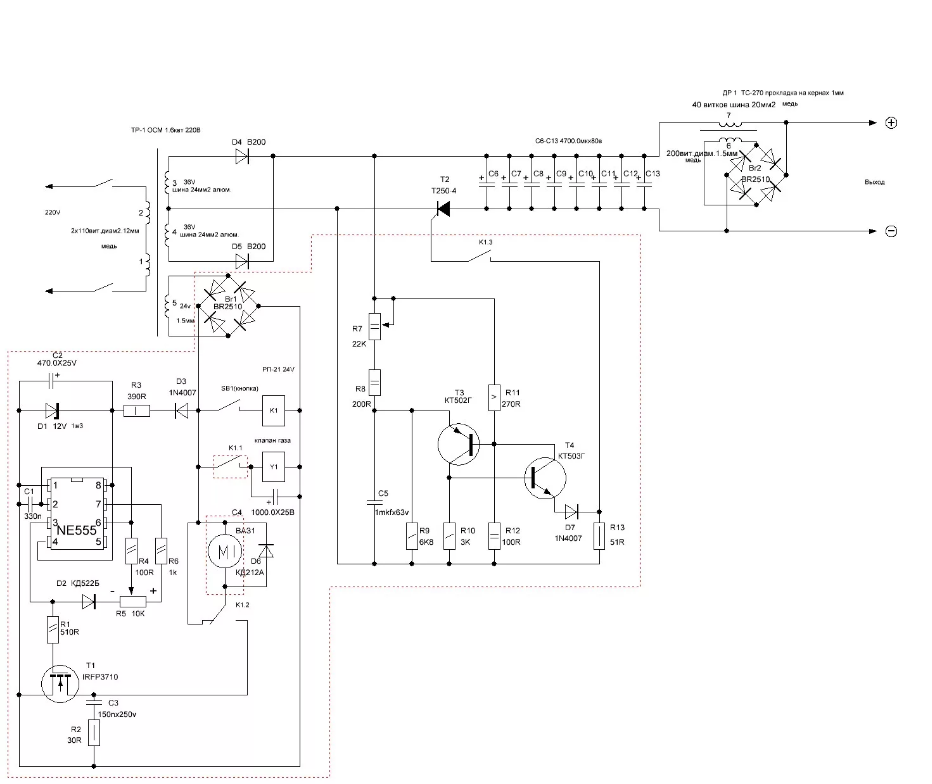

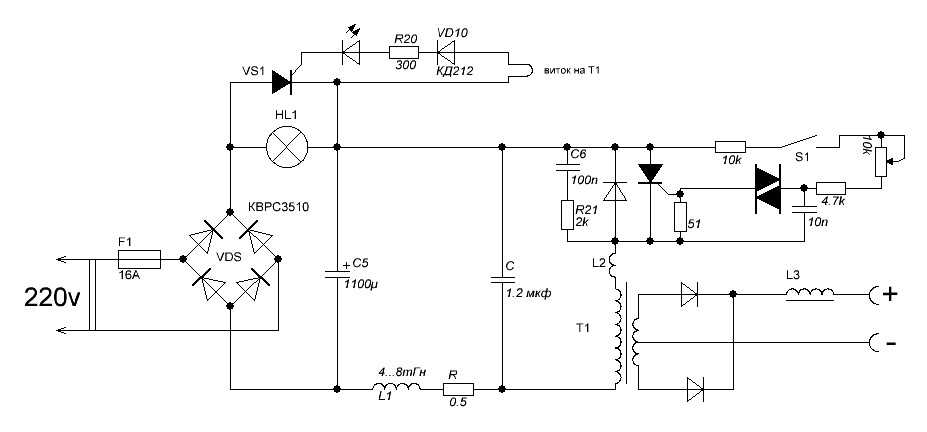

Схема сварочного инвертора, от которой зависят технические характеристики, составлена из следующих компонентов:

- первичного выпрямительного блока, его основание — диодный мост, выпрямляющий переменный ток с электрических сетей;

- инверторного блока, элемент которой транзисторная сборка;

- высокочастотного понижающего трансформатора, на котором при понижении входящего напряжения существенно возрастает сила выходящего тока;

- выходного выпрямителя, собранного на базе силовых диодов (данный блок отвечает за выпрямление переменного тока, без чего не обойтись при сварочных работах).

Техобслуживание и ремонт инверторов

Ремонт сварочных аппаратов, принадлежащих к инверторным, имеет ряд особенностей, связанных с особенностями их конструкции. У подобных аппаратов главная особенность следующая: все они электронные, что требует от сотрудников сервисных служб хотя бы минимальных радиотехнических знаний и навыков работы с измерительными приборами (вольтметр, цифровой мультиметр, осциллограф и т. п. ).

При техническом обслуживании и ремонте в первую очередь проверяются все элементы схемы сварочного инвертора. Речь идет о транзисторах, резисторах, диодах, стабилитронах, трансформаторных и дроссельных устройствах, ведь иногда очень сложно или практически невозможно с точностью определить, что именно вышло из строя.

Если возникают такие ситуации, то стоит в четкой последовательности проверять каждую деталь. Чтобы успешно решить задачу, нужно воспользоваться измерительными приборами, а также уметь читать электронные схемы. Когда вы не являетесь обладателем даже минимальных знаний и умений, то ремонт сварочного полуавтомата своими руками может привести к более серьезным поломкам.

Когда вы не являетесь обладателем даже минимальных знаний и умений, то ремонт сварочного полуавтомата своими руками может привести к более серьезным поломкам.

Что может привести к поломке

Существует два основных типа ситуаций, из-за которых агрегаты могут преждевременно выходить из строя:

- неправильный выбор режима сварочных работ;

- полный выход из строя отдельных деталей или их некорректная работа.

После оценки собственных сил, знаний и опыта, решив взяться за самостоятельный ремонт сварочных аппаратов инверторного вида, стоит не только просмотреть обучающие видео, но и внимательно прочитать руководство пользователя, ведь именно из него можно узнать наиболее подробную информацию о модели, правильном выборе рабочего режима, характерных неисправностях и способах их устранения.

Диагностику выполняют, постепенно переходя от простых операций к более сложным. После выполнения всех рекомендаций может случиться так, что агрегат по-прежнему не будет работать. Тогда можно предположить, что неполадки возникли из-за проблем с электросхемой инверторного модуля. В большинстве случаев причины следующие:

После выполнения всех рекомендаций может случиться так, что агрегат по-прежнему не будет работать. Тогда можно предположить, что неполадки возникли из-за проблем с электросхемой инверторного модуля. В большинстве случаев причины следующие:

- В устройство попала влага. Зачастую это случается при сварке во время осадков.

- Если под корпусом скопится слишком большое количество пыли, то нарушится работа системы охлаждения. В зоне самого большого риска оборудование на строительных площадках, его придется постоянно очищать.

- Пренебрежение рекомендуемыми нагрузками, что приводит к перегревам оборудования. Необходимо придерживаться советов производителя, которые находятся в инструкции.

Причины частых поломок

Как правило, к поломкам приводит длительное воздействие внешних факторов, неправильная настройка, пренебрежение рекомендациями относительно рабочего режима. Зачастую возникают такие ситуации:

- Горение сварочной дуги отличается неустойчивостью, либо материал электрода очень разбрызгивается.

Такое возникает при неверном выборе тока. Исходить здесь нужно из диаметра и типа сварочного материала, скорости сварки. При слишком низкой скорости выбирается меньшая величина тока.

Такое возникает при неверном выборе тока. Исходить здесь нужно из диаметра и типа сварочного материала, скорости сварки. При слишком низкой скорости выбирается меньшая величина тока. - Электрод сложно отвести от металла. Такое возникает из-за низкого питающего напряжения сети. Также могут отходить контакты модуля в гнездах панелей. Чтобы решить проблему, просто подтяните крепления или плотнее прикрепите вставки. Учтите и тот факт, что применение слишком длинного удлинителя не обеспечит качественного выполнения поставленных задач. Не рекомендуется использовать провода с длиной больше 40 метров.

- Индикаторы находятся в рабочем состоянии, но сварку проводить невозможно. Обычно это является свидетельством перегрева. Еще одной возможной причиной может быть отсоединение проводов или их повреждение.

- Сварочный аппарат не запускается. Такое случается в условиях слишком низкого напряжения, недостаточного для начала работы.

- Инвертор самостоятельно отключается при длительном непрерывном использовании.

Это значит, что сработала защита от перегрева.

Это значит, что сработала защита от перегрева.

Признак серьезной поломки — стойкий запах гари из корпуса аппарата. В таком случае рекомендуется немедленно отключить электропитание и обратиться к специалистам сервисной службы.

Часто задаваемые вопросы по технике безопасности при сварке — поражение электрическим током

Опасность поражения электрическим током

В: При каких обстоятельствах вы можете получить удар электрическим током?

A: Вы получаете удар током, когда прикасаетесь к двум металлическим предметам, между которыми есть напряжение.

В: При каком напряжении можно получить удар током?

A: 120 вольт – обычное напряжение, которое есть в каждом доме в Соединенных Штатах. 50 вольт или меньше может быть достаточно, чтобы ранить или убить в зависимости от условий.

В: Что более опасно: переменный ток (переменный ток) или постоянный ток (постоянный ток)?

A: Как правило, переменный ток (AC) более опасен, чем постоянный ток (DC).

В: Какие напряжения используются в процессе дуговой сварки?

A: Дуговая сварка включает напряжение холостого хода (когда не сварка), которое обычно составляет от 20 до 100 вольт.

В: Какие напряжения обычно находятся внутри корпуса дуговой сварки?

A: Напряжение внутри сварочного оборудования обычно намного выше: от 120 вольт до 575 вольт и более.

Первичный электрический шок

В: Почему первичный удар током более опасен, чем вторичный?

A: Удар первичным напряжением — от 115 вольт до 600 вольт — очень опасен, поскольку это напряжение намного выше, чем вторичное (или сварочное) напряжение сварщика.

В: Когда вы можете получить удар первичным электрическим током?

A: Вы можете получить удар первичным (входным) напряжением, если: прикоснетесь к проводу или другому электрически «горячему» компоненту внутри сварочного аппарата, когда ваше тело или рука находятся на корпусе сварочного аппарата или другом заземленном металле с питанием к сварщику «на».

В: Что нужно сделать, чтобы отключить электропитание внутри корпуса сварочного аппарата?

A: Чтобы отключить питание внутри сварочного аппарата, необходимо отсоединить кабель питания или отключить выключатель питания.

В: Какова цель заземления корпуса сварочного аппарата?

A: Корпус должен быть заземлен, чтобы в случае возникновения проблемы внутри сварочного аппарата сработал предохранитель, отключив питание и сообщив о необходимости ремонта.

В: Как определить провод заземления в кабеле питания?

A: Провод заземления входного питания имеет зеленую изоляцию или может вообще не иметь изоляции.

В: В чем разница между рабочим проводом и проводом заземления?

A: Зеленый заземляющий провод, используемый для подключения сварочного аппарата к заземлению, отличается от рабочего кабеля (иногда называемого «кабелем сварочного заземления»), который является частью цепи дуговой сварки и передает только сварочный ток. Рабочий кабель не заземляет корпус сварочного аппарата.

Рабочий кабель не заземляет корпус сварочного аппарата.

Вторичный электрический шок

В: Что должно произойти, чтобы вы получили удар током вторичного напряжения?

A: Поражение электрическим током вторичного напряжения происходит, когда вы прикасаетесь к части сварочной или электродной цепи — возможно, к оголенному участку на кабеле электрода, в то время как другая часть вашего тела касается металла, на котором вы свариваете ( работа). Чтобы получить удар, ваше тело должно коснуться обеих сторон сварочного контура, электрода и изделия (или сварочного заземления) одновременно, когда сварочная мощность включена.

В: Когда напряжение на электроде самое высокое?

A: Напряжение на электроде самое высокое, когда вы не свариваете (напряжение холостого хода).

Методы безопасной работы

В: Когда стержневой электрод «электрически горячий»?

A: Стержневой электрод всегда «электрически горячий», когда сварочный аппарат включен.

В: Как защитить себя от поражения электрическим током при сварке?

A: Изолируйте свое тело от свариваемого металла. Не кладите свое тело, руки или ноги на заготовку (свариваемый металл), особенно если ваша одежда мокрая или обнажена кожа (и этого не должно быть, если вы одеты должным образом). Используйте фанеру, резиновые коврики или другую сухую изоляцию, чтобы стоять или лежать. При сварке надевайте сухие перчатки в хорошем состоянии. Не прикасайтесь к электроду или металлическим частям электрододержателя кожей или влажной одеждой.

Электрически опасные зоны

В: При каких условиях дуговая сварка представляет опасность для электрического тока?

A: Ситуация может быть опасной по электричеству, если сварку необходимо выполнять в электроопасных условиях (во влажных помещениях или в мокрой одежде, на металлических конструкциях, таких как полы, решетки или леса, в стесненных положениях, таких как сидя, на коленях или лежа или существует высокий риск неизбежного или случайного контакта с заготовкой или землей).

В: Какой тип сварочного оборудования лучше всего подходит для дуговой сварки в опасных условиях?

A: Полуавтоматический сварочный аппарат постоянного напряжения, ручной сварочный аппарат постоянного тока или сварочный аппарат переменного тока с управлением пониженным напряжением.

В: Что делать, если вас ударило током?

О: Если при любых обстоятельствах вас ударит током, считайте это предупреждением. Прежде чем продолжить сварку, проверьте свое оборудование, рабочие привычки и рабочую зону, чтобы увидеть, что не так. Немедленно обратитесь к врачу.

В: Что делать, если вы считаете, что с вашим сварочным аппаратом что-то не так?

A: Если вы считаете, что что-то не так, отключите входное питание от сварочного аппарата и сообщите о проблеме своему руководителю или квалифицированному электрику. Не используйте сварочный аппарат снова, пока он не будет проверен.

Сварка и сельское хозяйство — два идут рука об руку

Сварка и сельское хозяйство — два идут рука об руку

Сварка и сельское хозяйство? У них больше общего, чем вы думаете. На самом деле, как недавно заметил один проницательный фермер, «вы не можете управлять фермой без сварки. » Этот фермер был абсолютно прав — чтобы поддерживать оборудование в рабочем состоянии в критические сезоны посева и сбора урожая, сварка и наплавка в межсезонье просто необходимы. Хорошее практическое знание этих процессов также пригодится, когда ваше оборудование выходит из строя в нерабочее время, и вам нужно быстро починить, чтобы вы могли продолжить свою работу.

На самом деле, как недавно заметил один проницательный фермер, «вы не можете управлять фермой без сварки. » Этот фермер был абсолютно прав — чтобы поддерживать оборудование в рабочем состоянии в критические сезоны посева и сбора урожая, сварка и наплавка в межсезонье просто необходимы. Хорошее практическое знание этих процессов также пригодится, когда ваше оборудование выходит из строя в нерабочее время, и вам нужно быстро починить, чтобы вы могли продолжить свою работу.

В этой статье мы познакомим вас с некоторыми ключевыми понятиями сварки и наплавки. Когда мы говорим о сварке, мы говорим о соединении металлических частей вместе, чтобы что-то построить. Сварка в первую очередь для прочности. Наплавка, с другой стороны, представляет собой нанесение (путем сварки специальными электродами для наплавки) износостойких поверхностей на существующие металлические компоненты, которые находятся под нагрузкой, для продления срока их службы. Наплавку очень часто наносят на металлические кромки, которые царапают или раздавливают другие прочные материалы, например, лезвие дорожного грейдера.

Мы обсудим различные области применения, способы идентификации металлургии, основные процедуры сварки и безопасность. Очень часто начинающий или начинающий сварщик не получает желаемых результатов и предполагает, что его сварочный аппарат или электроды не работают должным образом. Однако во многих из этих случаев фермер не провел необходимой подготовки перед сваркой или выбрал неправильный процесс, параметры или расходные материалы. В этой статье мы надеемся обучить вас, чтобы вы знали, что использовать в нескольких приложениях, и могли получить наилучшие результаты. Поймите, что, хотя небольшие знания в области сварки могут вам очень помочь, для того, чтобы стать настоящим экспертом по сварке, нужно много книг!

Сварка

Фермерам постоянно необходимо ремонтировать и модифицировать машины и оборудование в соответствии со своими конкретными потребностями. Эта мгновенная возможность изменять стальные ворота, желоба, загоны для животных и механизмы является огромным преимуществом для фермера. Ремонт сломанного плуга или комбайна в полевых условиях путем сварки того места, где он сломался за считанные минуты, может буквально спасти весь урожай. Потребности мясного скота обычно можно удовлетворить с помощью мягкой стали. Молочный скот и практически вся его система обработки молока требует нержавеющей стали. Два похожих на вид животных с очень разными потребностями в сварке. Но оба нуждаются в сварке, чтобы добиться успеха.

Ремонт сломанного плуга или комбайна в полевых условиях путем сварки того места, где он сломался за считанные минуты, может буквально спасти весь урожай. Потребности мясного скота обычно можно удовлетворить с помощью мягкой стали. Молочный скот и практически вся его система обработки молока требует нержавеющей стали. Два похожих на вид животных с очень разными потребностями в сварке. Но оба нуждаются в сварке, чтобы добиться успеха.

Применение для наплавки

Существует множество различных предметов, которые потенциально могут выиграть от наплавки на ферме. В основном их можно разделить на три категории «износа» — истирание, удар и контакт металла с металлом. Истирание является одним из наиболее распространенных видов износа, который вы можете увидеть на ферме, в эту категорию попадают все орудия, взаимодействующие с землей, такие как тракторные ковши, лезвия, зубья, устройства для обработки зерна и кормосмесители. Под заголовком «Удар» вы найдете оборудование, используемое для дробления и дробления, например, молотки-дробилки. Металл к металлу относится к износу стальных деталей, которые катятся или скользят друг относительно друга. Изнашиванию металла по металлу подвержены такие детали, как крановые колеса, шкивы, направляющие колеса на гусеничных передачах, зубья шестерен и валы.

Металл к металлу относится к износу стальных деталей, которые катятся или скользят друг относительно друга. Изнашиванию металла по металлу подвержены такие детали, как крановые колеса, шкивы, направляющие колеса на гусеничных передачах, зубья шестерен и валы.

Несмотря на то, что фермеры используют методы сварки и наплавки для восстановления старых, изношенных компонентов, Lincoln также рекомендует наплавку многих новых компонентов. Наплавка чего-то нового может увеличить общий срок службы этого продукта.

Базовая металлургия

Прежде чем приступать к сварке или наплавке, необходимо определить основной металл. Хорошее эмпирическое правило на ферме состоит в том, что ничто не может быть мягкой сталью. Почти все инструменты изготовлены из высокопрочной стали (высоколегированной или низколегированной), а многие из них — из высокоуглеродистой стали. Но как отличить? Есть пара тестов, которые могут помочь.

Первый — магнитный тест. Если магнит будет прилипать к орудию, то, скорее всего, он изготовлен из железа. Магнит, который не прилипает, указывает, вероятно, на изделие из марганца или нержавеющей стали. Во-вторых, попробуйте искровой тест. Если вы возьмете шлифовальный станок к изделию, получите ли вы 30-дюймовую длину, умеренно большой объем желтых искр с несколькими веточками и/или вилками, указывающими на мягкую сталь, или вы получите 25-дюймовую длину, от небольшого до умеренного объема желто-оранжевого цвета? искры, несколько вилок с прерывистыми разрывами, но несколько веточек, если они вообще есть, чтобы указать на легированные стали, или вы получаете 15-дюймовые короткие красные искры большого объема с многочисленными повторяющимися веточками, которые являются контрольными признаками высокоуглеродистого металла? Другой тест, тест долотом, также поможет определить тип металла. Если металл ломается большими кусками, когда вы беретесь за него зубилом, значит, перед вами чугун, сварить который бывает очень сложно, если только не использовать специальные высоконикелевые электроды и термообработку.

Магнит, который не прилипает, указывает, вероятно, на изделие из марганца или нержавеющей стали. Во-вторых, попробуйте искровой тест. Если вы возьмете шлифовальный станок к изделию, получите ли вы 30-дюймовую длину, умеренно большой объем желтых искр с несколькими веточками и/или вилками, указывающими на мягкую сталь, или вы получите 25-дюймовую длину, от небольшого до умеренного объема желто-оранжевого цвета? искры, несколько вилок с прерывистыми разрывами, но несколько веточек, если они вообще есть, чтобы указать на легированные стали, или вы получаете 15-дюймовые короткие красные искры большого объема с многочисленными повторяющимися веточками, которые являются контрольными признаками высокоуглеродистого металла? Другой тест, тест долотом, также поможет определить тип металла. Если металл ломается большими кусками, когда вы беретесь за него зубилом, значит, перед вами чугун, сварить который бывает очень сложно, если только не использовать специальные высоконикелевые электроды и термообработку. С другой стороны, если долото дает стружку, похожую на штопор, вы смотрите на свариваемую сталь.

С другой стороны, если долото дает стружку, похожую на штопор, вы смотрите на свариваемую сталь.

Какова цель?

Теперь, когда вы определили базовый материал, вам нужно оценить конечную цель. В условиях фермы вам нужно выяснить, нужно ли вам укрепить предмет или предотвратить его износ? Если речь идет о сцепке трактора, конечной целью является прочность и пластичность, чтобы она не сломалась. СВАРИТЬ ЭТО! Если вы говорите о землеройном инструменте, вы не хотите, чтобы он изнашивался. ЖЕСТКИЙ ЭТО!

Определите, какой метод использовать

Существует три типа методов сварки. Они отличаются скоростью и стоимостью. Все методы доступны для всех продуктов сварки и наплавки. Тем не менее, определенные продукты часто обладают свойствами, которые в некоторой степени уникальны и не могут быть точно воспроизведены при использовании в другом процессе.

Ручная сварка

Ручная или стержневая сварка требует наименьшего количества оборудования и обеспечивает максимальную гибкость при сварке в удаленных местах и во всех положениях.

Как правило, каждый стержень допускает сварку в течение примерно одной минуты. За считанные секунды можно перейти от мягкой стали к нержавеющей и к твердосплавной. За считанные секунды диаметр электрода может измениться с малого на большой для небольших или больших сварных швов. Хотя этот тип сварки самый простой, он требует от оператора высочайшего мастерства.

Полуавтомат

В этом типе сварки используются механизмы подачи проволоки и электроды с непрерывной подачей. Сварочный пистолет находится в руках оператора. Пистолет продолжает подавать проволоку, пока нажат спусковой крючок. Этому также намного легче научиться, чем сварке электродом. Этот тип установки становится все более популярным на фермах, которые выполняют более чем минимальные ремонтные работы. Полуавтоматическая сварка увеличивает скорость наплавки по сравнению с ручной сваркой, поскольку нет необходимости останавливаться после прожига каждого стержня.

Автоматический

Автоматическая сварка, требующая наибольшего количества начальных настроек, имеет самые высокие скорости наплавки для максимальной производительности.

Сварочная горелка переносится на механизированной тележке, и оператор сварки просто нажимает кнопку запуска. Это редко можно найти на ферме, но это обычное дело в ремонтных центрах для тяжелой техники, которые будут восстанавливать ваши детали для вас, если график будет взаимно приемлемым.

Процедуры сварки

При сварке необходимо выполнить пять основных этапов.

- Надлежащая подготовка – Сначала необходимо убедиться, что свариваемый металл чистый и сухой. Удалите ржавчину, грязь, жир, масло и другие загрязнения проволочной щеткой. Если их не удалить, эти загрязнения могут вызвать пористость, растрескивание и плохое качество наплавленного металла. Вы также должны удалить сильно потрескавшиеся, деформированные или упрочненные поверхности путем шлифовки, механической обработки или выдалбливания угольной дугой.

- Надлежащий предварительный подогрев – Сочетание содержания сплава, содержания углерода, массивного размера и жесткости детали создает необходимость предварительного нагрева во многих операциях сварки или наплавки.

В большинстве случаев требуется предварительный нагрев, как минимум, чтобы довести деталь до комнатной температуры 70–100 °F. Для средне- и высокоуглеродистых и низколегированных сталей может потребоваться более высокий предварительный нагрев, чтобы предотвратить растрескивание под валиком, растрескивание при сварке или разрушение детали под напряжением. Предварительный нагрев можно осуществить с помощью горелки, печи или электрического нагревательного устройства. Специальные мелки, плавящиеся при температуре, помогут вам проверить правильность предварительного нагрева. Слишком много тепла, и вы часто можете разрушить сплавы!

В большинстве случаев требуется предварительный нагрев, как минимум, чтобы довести деталь до комнатной температуры 70–100 °F. Для средне- и высокоуглеродистых и низколегированных сталей может потребоваться более высокий предварительный нагрев, чтобы предотвратить растрескивание под валиком, растрескивание при сварке или разрушение детали под напряжением. Предварительный нагрев можно осуществить с помощью горелки, печи или электрического нагревательного устройства. Специальные мелки, плавящиеся при температуре, помогут вам проверить правильность предварительного нагрева. Слишком много тепла, и вы часто можете разрушить сплавы! - Адекватное проплавление – правильная процедура сварки – Определите правильную силу тока, скорость перемещения, размер сварного шва, полярность и т. д. Убедитесь, что выполненный сварной шов соответствует вашим ожиданиям в отношении размера и внешнего вида. Сварные швы должны быть гладкими и равномерными, без подрезов и пористости. Если возможно, посмотрите видео, показывающее тип сварки, который вы будете выполнять, чтобы вы знали, как все должно выглядеть.

- Правильное охлаждение – Предварительный нагрев является наиболее эффективным способом замедления скорости охлаждения массивных или защемленных деталей, которые по своей природе чувствительны к образованию трещин. Изоляция детали сразу после сварки сухим песком, известью или слоем стекловолокна также помогает свести к минимуму остаточные напряжения охлаждения, растрескивание и деформацию сварного шва. Никогда не охлаждайте сварной шов льдом или водой, так как это приведет к увеличению внутренних напряжений и возможному растрескиванию сварного шва.

- Термическая обработка после сварки – Для некоторых изделий может потребоваться отпуск или термообработка. Это означает, что вы нагреваете изделие своей горелкой после сварки и позволяете ему медленно остывать.

Безопасность

При сварке/наплавке необходимо соблюдать несколько правил:

- Защитите себя от паров и газов – Всегда выполняйте сварку в открытом, хорошо проветриваемом помещении и голову из дыма – особенно с наплавкой

- Носите защитную одежду – Защитите глаза и лицо сварочной маской, предназначенной для дуговой сварки, а не только очками для газовой сварки.

Несоблюдение этого требования приводит к перегреву температурного реле и последующей блокировке транзистора/трансформатора.

Несоблюдение этого требования приводит к перегреву температурного реле и последующей блокировке транзистора/трансформатора.