Ремонт сварочного полуавтомата своими руками: WordPress › Ошибка

Содержание

неисправности аппаратов и как проверить полуавтомат

Множество домашних мастерских укомплектовано сварочным оборудованием на основе инверторного блока питания. Такие изделия обладают множеством преимуществ. Однако, время от времени любая техника ломается и может потребоваться ремонт сварочных инверторов.

Подобная операция легко выполнима в домашних условиях, поскольку внутренняя компоновка инверторной установки для розжига дуги хорошо поддается диагностике и обслуживанию. Успешность исправления неисправностей инверторной сварки зависит, прежде всего, от навыков и знаний мастера-ремонтника.

Содержание

- Особенности сварочных инверторов и их ремонт

- Диагностика неисправностей инверторов

- Основные виды поломок и их устранение

- Рекомендации по самостоятельному ремонту

- Заключение

Особенности сварочных инверторов и их ремонт

инверторного типа обладает рядом особенностей и преимуществ.

Большинство пользователей подобных сварочных устройств отмечают:

- высокую мощность установки;

- мобильность аппарата;

- простоту обслуживания;

- надежность конструкции инвертора;

- минимальное потребление электрической энергии при выполнении работ по свариванию металлических изделий.

Характерной особенностью служит более сложная электротехническая схема, по сравнению с трансформаторными или выпрямительными сварками.

Инвертор для сварочных работ.

Ремонт инверторных сварочных аппаратов следует начинать с проверки следующих элементов:

- транзисторы;

- диодный мост;

- система охлаждения.

Перед тем, как отремонтировать сварочные аппараты своими руками необходимо провести диагностику основных компонентов. Как правило, неисправные детали, например, транзисторы или диоды, можно легко определить по существенном изменении геометрии.

Если такие детали удается выявить визуально, то восстановление аппарата для сварки своими руками сведется к банальной замене неисправных электротехнических элементов при помощи паяльника и припоя.

Ремонт сварочных полуавтоматов своими руками должен производится мастерами, имеющими хотя бы базовые познания в электронике и умеющими пользоваться такими устройствами, как мультиметр, вольтметр и осциллограф.

Большинство моделей комплектуются инструкциями. Проводить обслуживание данных устройств проще по схемам, имеющимся в соответствующем разделе документации.

Диагностика неисправностей инверторов

Непосредственно перед выполнением для сварки следует ознакомиться с типовыми неисправностями и наиболее эффективными методами диагностики.

В большинстве случаев, ремонт полуавтоматов для сварки следует производить по такому алгоритму:

- Визуальный осмотр всех узлов инвертора.

- Зачистка окислившихся контактов при помощи растворителя и щетки.

- Изучение конструкции инвертора по идущей в комплекте документации.

- Диагностика неисправности.

- Замена нерабочих электронных компонентов.

- Пробный запуск.

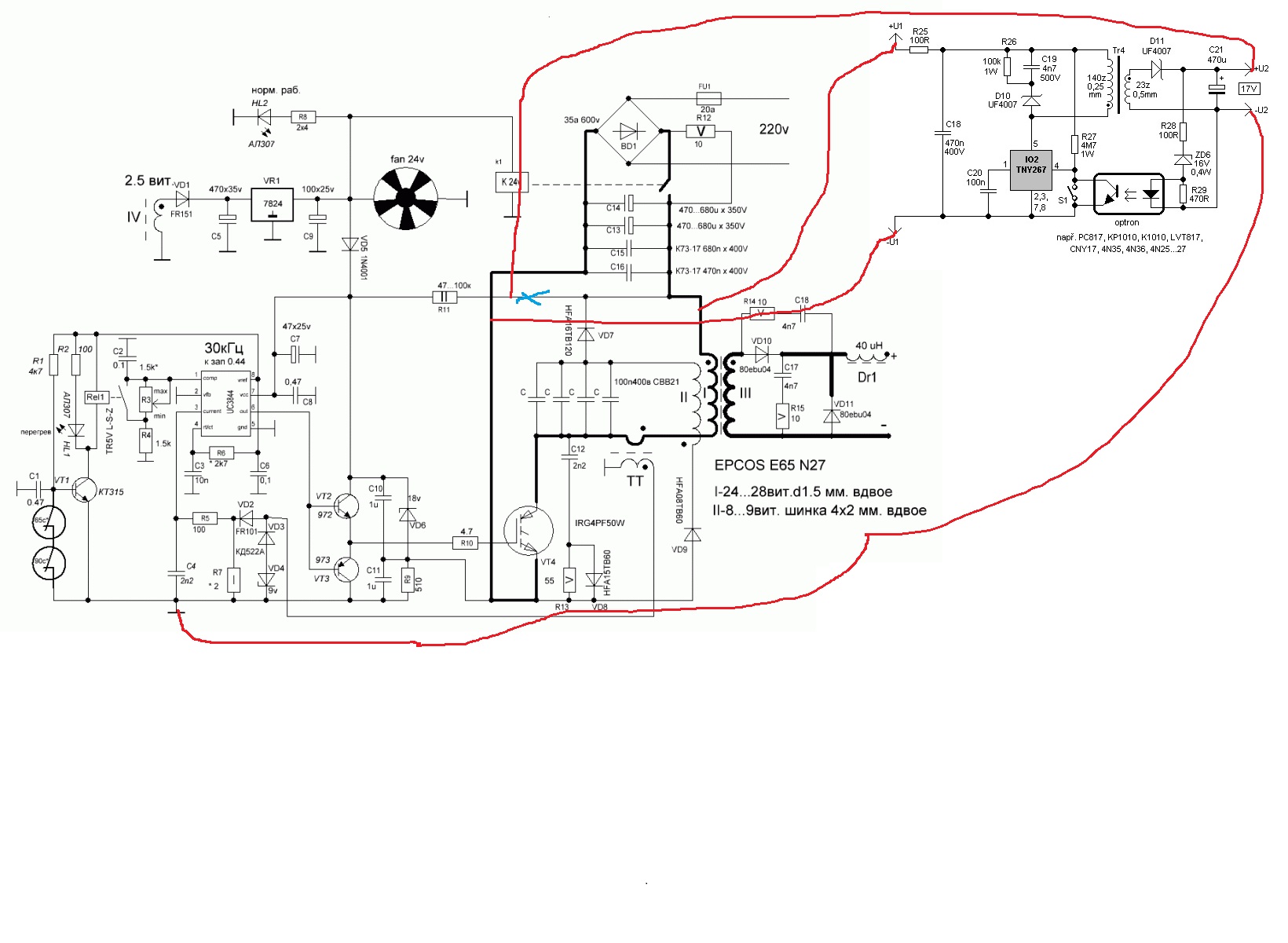

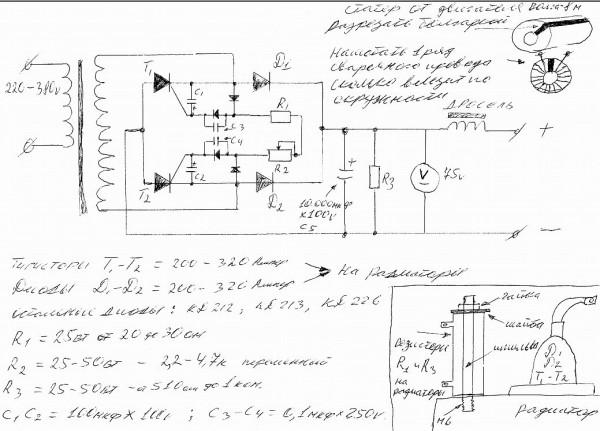

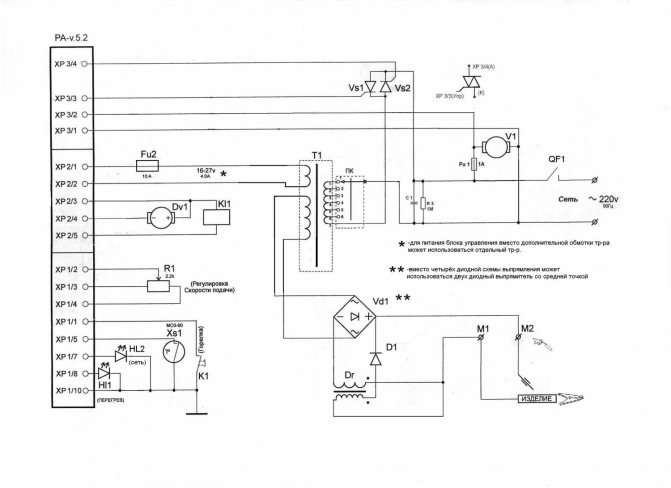

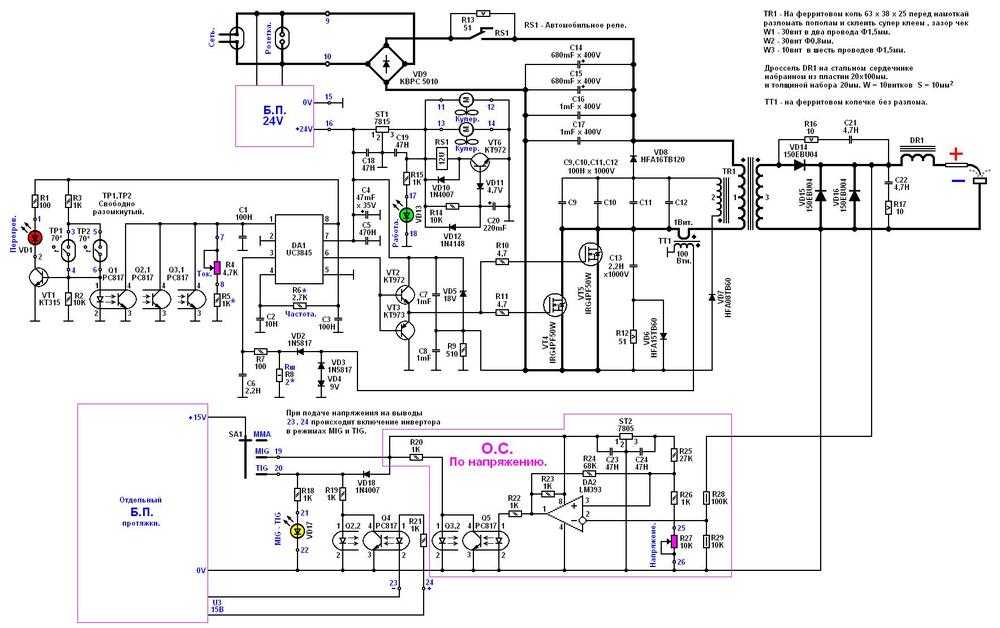

Функциональная схема сварочного инвертора.

Все неисправности, при которых может потребоваться ремонт своими руками сварочных аппаратов делятся на три вида:

- возникшие из-за неправильного выбора режима сварки;

- возникшие из-за нарушения в работе одного из элементов электронной схемы прибора;

- возникшие из-за попадания пыли или сторонних предметов в корпус инверторного блока питания.

Перед тем, как проверить на предмет неисправных радиодеталей, следует провести полную чистку от пыли и грязи. Засорение элементов охлаждения системы поддержания дуги может пагубно сказаться на работоспособности многих электронных компонентов.

Если при предварительной визуальной проверке не выявлены неисправности, то следует переходить к более глубокой диагностике.

Типичные причины выхода из строя инвертора представлены:

- попаданием жидкости внутрь корпуса инвертора, повлекшим за собой окисление токопроводящих дорожек и коррозию основных радиоэлементов;

- обилием пыли и грязи внутри корпуса, вследствие которых существенно ухудшилось охлаждение и произошел перегрев силовых микросхем;

- перегревом работы инвертора из-за выбора неправильного режима работы, вследствие которого может потребоваться ремонт сварочных выпрямителей.

Ремонт сварочного трансформатора, в отличие от инвертора, может выполняться без существенных навыков и умений. В трансформаторных сборках используются радиоэлементы, которые обладают невероятно длительным жизненным циклом.

Методика ремонта преобразователя и других ключевых узлов инверторного источника тока будут показаны в следующем разделе.

Основные виды поломок и их устранение

Прежде чем рассмотреть основные виды неисправностей следует ознакомиться с устройством инвертора.

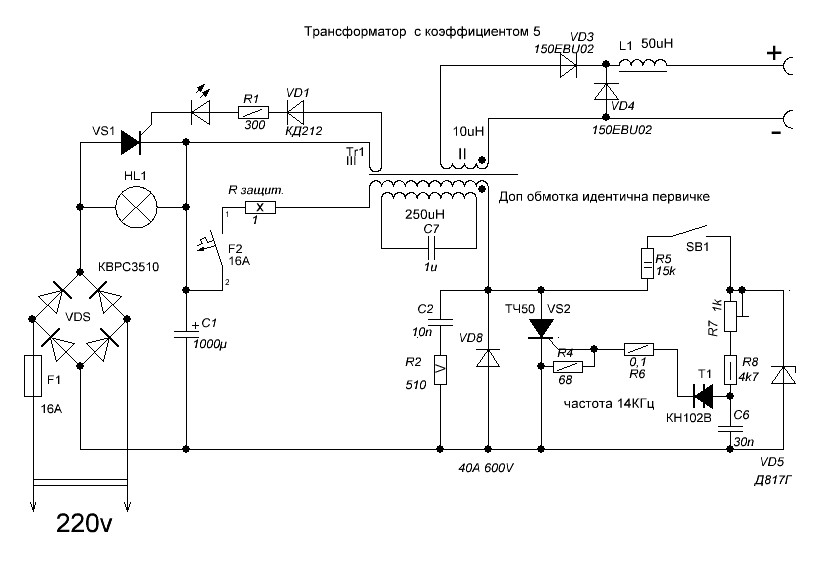

Электрическая схема сварочного инвертора.

Большинство популярных моделей состоит из:

- блока питания;

- блока управления;

- силового блока.

Неисправности и ремонт сварочных аппаратов в большинстве случаев связаны с поломкой силового блока, состоящего из:

- Первичного и вторичного выпрямителей.

В состав блока входят два диодных моста различной мощности. Первый мост способен выдерживать до 40 ампер ток и до 250 вольт напряжение. Второй диодный мост собран из более мощных элементов и способен поддерживать силу тока 250 ампер при напряжении порядка 100 вольт. Возможные ошибки данного модуля связаны с аварией диодов первичного или вторичного моста.

- Инверторного преобразователя.

Поломка силового транзистора инверторного преобразователя часто является ответом на вопрос почему сварочный аппарат не варит. Ремонт инвертора можно произвести путем замены транзистора на аналог с параметрами силы тока 32 ампера и напряжением 400 вольт. - Высокочастотного трансформатора.

Как правило, трансформатор состоит из нескольких обмоток, повышающих силу тока до 250 ампер при напряжении до 40 вольт. Большинство инверторного оборудования имеет две обмотки, выполненные при помощи медной проволоки или ленты.

Перед тем, как отремонтировать сварочные аппараты своими руками следует внимательно продиагностировать прибор и четко определить, какой из элементов неисправен.

Не стоит даже пытаться самостоятельно отремонтировать инвертор из корпуса которого повалил плотный белый дым. В таких случаях самым правильным решением будет обращение в квалифицированный ремонтный центр.

Компоновка деталей сварочного инвертора.

Ремонт сварочного полуавтомата с инверторным источником может понадобиться при возникновении следующих неисправностей:

- Нестабильное горение раскаленной дуги или сильное разбрызгивание материала электрода.

Неисправность в большинстве случаев связана с неправильным выбором рабочего тока. В инструкции по эксплуатации сказано, что на 1 миллиметр диаметра электрода должна приходится сила тока от 20 до 40 ампер. - Прилипания сварки к металлу.

Такое поведение характерно для устройств, работающих при недостаточном напряжении. Подобные неисправности и способы их устранения четко описаны в сопроводительной документации. При прилипании электрода к свариваемому материалу следует очистить контакты клемм, к которым подключаются модули инверторного устройства. Кроме этого, не лишним будет замерить напряжение в электрической сети. - Отсутствие дуги при включении аппаратуры.

Дефект зачастую связан с банальным перегревом устройства или повреждением силовых кабелей кабелей в процессе длительной эксплуатации при повышенных температурах.

- Аварийное отключение инвертора.

Если в процессе проведения работ аппарат внезапно отключился, то наверняка сработала защита от короткого замыкания между проводами и корпусом. Ремонт устройства в случае возникновения подобного дефекта состоит в нахождении и замене поврежденных элементов силовой цепи инвертора. - Огромное потребление электрического тока при холостой работе.

Типичная неисправность, возникающая вследствие замыкания витков на токопроводящих катушках. Восстановление работоспособности устройства после такой неисправности состоит в полной перемотке катушек и наложении слоя дополнительной изоляции. - Отключение сварочного оборудования через определенный промежуток времени.

Подобное поведение характерно для перегревающихся инверторных электроприборов. Если сварка внезапно выключилась, то нужно дать ей остыть и через 30-40 минут можно продолжить работу. - Посторонние звуки при работе блока питания.

Устранение дефекта заключается в затягивании болтов, стягивающих элементы магниторовода. Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Помимо этого, неисправность может быть связана с дефектом в крепеже сердечника или замыканием между кабелями.

Важно отметить, что большинство видов работ следует выполнять с использованием паяльника, укомплектованного специальным отсосом. Такой инструмент существенно облегчает работу по нанесению и удалению припоя на посадочные места радиотехнических элементов.

Рекомендации по самостоятельному ремонту

Электрическая схема сварочного аппарата.

Выполняя ремонт сварочных аппаратов инверторного типа следует придерживаться определенного алгоритма:

- При возникновении неисправности, нужно немедленно отключить электрический прибор от сети, дать ему остыть и лишь после этого следует открывать металлических кожух.

- Диагностику необходимо начинать с визуального осмотра электротехнических компонентов инвертора.

Нередки случаи, когда ремонт инверторного сварочного аппарата заключается в простейшей замене поврежденных деталей или пропайке токопроводящих контактов. Визуально увеличившиеся конденсаторы или треснувшие транзисторы нужно заменять в первую очередь. - Если при визуальном осмотре не удалось определить причину неисправности сварочного аппарата, необходимо перейти к проверке параметров деталей при помощи мультиметра, вольтметра и осциллографа.

Наиболее частые поломки силовых блоков связаны с нарушением работы транзисторов. - После замены электротехнических элементов стоит перейти к проверке печатных проводников, расположенных на плате инвертора.

При обнаружении оторванных или поврежденных дорожек на печатной плате сварочного инструмента нужно немедленно устранить дефект путем запаивания перемычек или восстановления дорожек при помощи медной проволоки необходимого сечения.

- По завершению работы с дорожками имеет смысл перейти к обслуживанию разъемов.

Если инверторный прибор переставал работать постепенно, то возможно имеет место быть плохой контакт в соединительных разъемах. В таком случае достаточно промерять все контакты при помощи мультиметра и зачистить разъемы обыкновенным бытовым ластиком. - Несмотря на то, что неисправности сварочного инвертора редко бывают связаны с диодными мостами, будет не лишним проверить и их работоспособность.

Проводить диагностику данного электротехнического элемента лучше в выпаянном виде. Если все ножки моста прозваниваются накоротко, то следует выполнить поиск неисправного диода и произвести его замену. - Последним этапом в ремонте инвертора служит проверка платы и пультов управления.

Диагностика всех компонентов платы должна производиться при помощи высокоразрешающего осциллографа.

Если диагностика проведена, но обнаружить что сломалось в сварочном аппарате не удалось, следует прекратить самостоятельный ремонт и обратиться в специализированные мастерские.

При выполнении самостоятельных ремонтных работ следует не забывать о правилах безопасности:

- нельзя использовать электрические приборы без защитного верхнего кожуха;

- проведение всех диагностических и ремонтных работ следует осуществлять на полностью обесточенном оборудовании;

- удаление скопившейся пыли и грязи безопаснее всего проводить при помощи воздушного потока, формируемого компрессором или баллоном с сжатым газом;

- очистку печатных плат необходимо производить с использованием нейтральных растворителей, нанесенных на специальную кисточку;

- длительное хранение электрических приборов нужно производить в сухих помещениях в полностью выключенном состоянии.

Большинство инверторных электроприборов поставляется в комплекте с сопроводительной документацией. В этих бумагах можно отыскать описание наиболее типичных неисправностей и методов ремонта. Поэтому, при возникновении неисправностей следует внимательно изучить документацию и лишь потом приступать к ремонтным работам.

Заключение

Самостоятельный ремонт может производится в домашних условиях. Основные неисправности инверторов связаны с выбором неправильного режима работы или выходом из строя радиоэлементов.

Некоторые неисправности сварочного полуавтомата можно определить визуально. Существует всего несколько причин из-за которых не включается сварочный инвертор. Большинство причин поломки работающего инвертора связаны с сгоревшими конденсаторами или пробитыми сварочными транзисторами.

Причини поломк і ремонт сварочних апаратів

-

-

Ремонт

Ручне дугове зварювання ARC/MMA (48)

Зварювальні напівавтомати MIG/MAG (103)

Аргонодугове зварювання TIG (42)

Плазмове різання CUT (30)

Автоматичне зварювання (14)

Комплектуючі для зварювання (1254)

Засоби індивідуального захисту (59)

Газозварювання (32)

Абразивні матеріали (30)

Пайка (8)

Сварочный аппарат незаменим на любом строительстве. Помимо сварки, не существует технологии, которая позволяла бы настолько надёжно соединять металлические детали, используемые в критически важных точках здания, находящиеся под значительной нагрузкой. Соединение болтами или заклёпками, использование хомутов для соединения труб далеко не обеспечивает тот уровень прочности, который достигается сваркой.

Помимо сварки, не существует технологии, которая позволяла бы настолько надёжно соединять металлические детали, используемые в критически важных точках здания, находящиеся под значительной нагрузкой. Соединение болтами или заклёпками, использование хомутов для соединения труб далеко не обеспечивает тот уровень прочности, который достигается сваркой.

Существует множество видов сварочных аппаратов:

- сварочный инвертор;

- сварочный трансформатор;

- сварочный полуавтомат.

- сварочный выпрямитель;

- сварочный генератор;

Производители предлагают множество моделей сварочных аппаратов в каждом из видов перечисленного оборудования. Являясь сложным электротехническим устройством, сварочное оборудование порой может выходить из строя. Полезно знать о наиболее распространённых причинах, приводящих к поломке сварочного аппарата.

- механическое повреждение – тяжёлый сварочный аппарат можно случайно уронить или опрокинуть;

- несоответствующее нормам напряжение электросети – скачки напряжения, чрезмерно низкое или высокое напряжение;

- нарушение режима эксплуатации – несоблюдение требований производителя к продолжительности и интенсивности работ, к температуре окружающей среды, сварка несоответствующих материалов;

- использование в неправильном положении – горизонтально или вертикально в нарушение норм производителя;

- попадание внутрь сварочного аппарата влаги или пыли;

- продолжение использования аппарата при появлении признаков поломки

При необходимости ремонта сварочного оборудования лучше всего обратиться в специализированный сервисный центр. Однако в случае выхода из строя некоторых электронных компонентов ремонт сварочного инвертора своими руками возможен для человека, у которого имеется радиотехнического образование и опыт ремонта промышленного радиоэлектронного оборудования. Следует знать, что импульсные программируемые сварочные аппараты таким образом практически не ремонтируются, поскольку в случае их поломки требуется замена недешёвых импортных плат; с другой стороны, такие сварочные аппараты отличаются высокой надёжностью и сравнительно редко выходят из строя.

Однако в случае выхода из строя некоторых электронных компонентов ремонт сварочного инвертора своими руками возможен для человека, у которого имеется радиотехнического образование и опыт ремонта промышленного радиоэлектронного оборудования. Следует знать, что импульсные программируемые сварочные аппараты таким образом практически не ремонтируются, поскольку в случае их поломки требуется замена недешёвых импортных плат; с другой стороны, такие сварочные аппараты отличаются высокой надёжностью и сравнительно редко выходят из строя.

Можно отметить, что ремонт сварочного трансформатора является достаточно дорогой и трудоёмкой процедурой. Иногда стоимость проведения такого ремонта сопоставима со стоимостью нового инверторного аппарата. Стоимость ремонта недорогого сварочного аппарата, который был куплен с целью максимальной экономии средств, также может быть сравнима со стоимостью нового устройства – в данном случае из-за низкого качества монтажа и трудоёмкости ремонта в поисках отказавшего звена приходится перебирать практически весь аппарат.

Наш сервисный центр произведет: диагностику инверторного оборудования, чтобы определить его неисправность.

Мы обладаем многими преимуществами:

- высококвалифицированный персонал;

- наличие необходимого для ремонта оборудования, инструмента;

- большое количество редких запасных частей;

- наличие необходимой документации и программного обеспечения;

Если вы неуверенны в собственных силах, лучше обратиться к специалистам.

Неправильно проведенный ремонт или не устраненные неисправности могут привести к возникновению угрозы для здоровья и даже жизни сварщика!

Что такое GMAW (сварка MIG) и как это работает?

Дуговая сварка металлическим газом («GMAW») представляет собой процесс дуговой сварки, в котором используется расходуемый проволочный электрод и защитный газ, который подается к соединению сварочной горелкой. Электрическая дуга между проволокой и основным металлом генерирует тепло, которое плавит оба металла, в то время как защитный газ защищает расплавленную сварочную ванну от вредных атмосферных газов.

Источник питания постоянного тока с постоянным напряжением чаще всего используется с GMAW, но могут использоваться системы постоянного тока, а также переменного тока.

В этой статье объясняются основы процесса сварки MIG, когда его применять, необходимое оборудование, карьерные возможности GMAW, а также плюсы и минусы сварки MIG.

Как работает сварка MIG?

Сварочный аппарат MIG автоматически подает электрически заряженную сплошную проволоку в сварной шов с заданной скоростью, а подаваемый газ защищает расплавленную ванну. Источник питания внутри сварочного аппарата питает проволоку, создавая и возбуждая дугу.

GMAW всегда использует электрод постоянного тока с положительной полярностью («DCEP»). Это означает, что зажим заземления подключен к отрицательной клемме, а горелка MIG подключена к положительной клемме.

Присоединение зажима заземления к свариваемой детали и нажатие курка горелки MIG для подачи проволоки в соединение создает дугу. Дуга возникает, когда провод соприкасается с заземленным металлом, который замыкает и замыкает электрическую цепь.

Дуга возникает, когда провод соприкасается с заземленным металлом, который замыкает и замыкает электрическую цепь.

Дуга быстро выделяет тепло, и проволока на конце плавится, как и небольшая часть основного металла. Но механизм подачи проволоки постоянно проталкивает сплошную проволоку в соединение, что создает еще одно короткое замыкание.

Замыкание цепи и плавление наконечника происходит много раз в секунду, что является причиной появления брызг, искр и известного уникального шипящего звука MIG.

Обратите внимание, что ваша проволока выступает в качестве электрода и металлического наполнителя в процессе MIG. Требуется создать дугу и наплавить металл в стык. Поэтому сварка MIG без присадочного материала невозможна.

Наиболее часто используется метод передачи короткого замыкания. Но существует четыре основных метода переноса металла с помощью GMAW:

- Короткое замыкание

- Шаровидное распыление

- Распыление

- Импульсное распыление

Режим переноса металла зависит от скорости подачи проволоки и настройки напряжения.

Подробнее о режимах передачи читайте здесь.

Оборудование для MIG

Минимальное оборудование, необходимое для типичной установки GMAW, включает сварочный аппарат MIG, источник питания, баллон с защитным газом, расходуемую проволоку для MIG, сварочную горелку и зажим заземления.

Также рекомендуется иметь основное защитное оборудование, такое как сварочный шлем для защиты глаз и сварочные перчатки для защиты рук от горячих брызг сварки.

Изображение, показывающее установку оборудования для сварки MIG

Защитный газ

Хотя защитный газ защищает сварочную ванну от атмосферных загрязнений, важно понимать, как различные защитные газы влияют на получаемый сварной шов.

Существует две классификации защитных газов:

- Активные газы , такие как двуокись углерода («CO 2 ») и кислород («O 2 »)

- Инертные газы («аргон» , подобные ) и гелий («Не»)

Технически сварка MIG требует использования только инертного газа. Вот почему процесс называется сваркой «металл в инертном газе ».

Вот почему процесс называется сваркой «металл в инертном газе ».

Если смесь защитного газа содержит активные газы, процесс сварки называется сваркой «металл активный газ », или сокращенно MAG. Но большинство людей называют оба подхода сваркой MIG, потому что между ними нет очевидной разницы.

Активные газы влияют на сварочную ванну, количество брызг и глубину проплавления. Инертные газы не взаимодействуют со свариваемым металлом. Однако инертные газы также в определенной степени изменяют характеристики сварки. Например, гелий инертен, но улучшает тепловложение и проникновение.

Для сварки углеродистой стали MIG обычно требуется смесь из 75 % аргона и 25 % CO 2 . Также можно сваривать МИГ мягкую сталь со 100% CO2 для достижения лучшего провара. Но для сварки алюминия требуется 100% аргон или смесь Ar/He.

Подробнее о защитных газах для сварки MIG можно узнать здесь.

Где используется сварка MIG?

Сварка MIG используется в различных отраслях промышленности, от автомобилестроения до строительства и общего производства. Его легко освоить, и он обеспечивает самую высокую производительность среди всех методов ручной дуговой сварки. Поэтому профессионалы и любители часто используют сварку МИГ.

Его легко освоить, и он обеспечивает самую высокую производительность среди всех методов ручной дуговой сварки. Поэтому профессионалы и любители часто используют сварку МИГ.

Благодаря простоте автоматизации и высокой степени гибкости сварка MIG является наиболее распространенным методом соединения металлов в промышленности. Большинство заводов-изготовителей выполняют более 50% сварных соединений с использованием процесса MIG.

Наиболее распространенные виды сварки MIG включают:

- Автомобили и другие транспортные средства обычно изготавливаются с использованием автоматизированной («роботизированной») сварки MIG, но ремонт кузова обычно выполняется вручную, и в большинстве автомобильных мастерских используется процесс сварки MIG. .

- Производственные предприятия используют сварку MIG для соединения листового металла и различных металлических профилей.

- Строительная отрасль зависит от сварки малых и больших несущих элементов, таких как стальные балки и колонны.

Сварка MIG обеспечивает необходимую скорость в быстро меняющихся условиях строительства.

Сварка MIG обеспечивает необходимую скорость в быстро меняющихся условиях строительства. - Сварщики труб часто используют процесс сварки MIG в нефтегазовой промышленности и в инфраструктурных проектах для соединения труб.

- Общий ремонт быстрее и эффективнее с GMAW. Но сварка TIG лучше подходит для ремонтных работ, если вам нужно самое высокое качество сварки.

Подробнее : Для чего используется сварка MIG?

Для любителей активного отдыха и отдельных профессионалов важнее всего то, насколько портативным и доступным стало оборудование для ручной сварки MIG. Сварочные аппараты MIG просты в настройке и часто работают с входным напряжением 110 В, что делает этот процесс сварки доступным для всех и практически в любом месте. Простота использования и гибкость делают GMAW обычным выбором для большинства сварочных работ. 9

Плюсы и минусы сварки MIG

Недостатки сварки MIG:

- Образуется больше брызг, искр и дыма, чем при сварке ВИГ

- Сварку МИГ нельзя использовать на открытом воздухе в ветреную погоду, так как защитный газ сдувается

- Внешний вид сварного шва не такой приятный по сравнению со сваркой ВИГ

- Требуется множество расходных материалов это означает, что сменные наконечники и газовые сопла требуют частой замены, что делает процесс несколько дорогим.

- Сварка алюминия MIG часто требует дополнительного дорогостоящего оборудования, такого как шпульные пистолеты или двухтактные системы (Примечание: сварщик MIG должен иметь соединение для этих специализированных горелок)

- Меньше функций для контроля дуги по сравнению со сваркой ВИГ

- Пистолет для сварки алюминия ограничивает вас малым диаметром катушки, увеличивая затраты на проволоку, поскольку дешевле покупать большие катушки и требует более частой перезагрузки

- Горелку МИГ часто сложно использовать использование в труднодоступных углах

Читайте также : Сварка МИГ и сварка ТИГ

Какое оборудование мне нужно для сварки МИГ?

Для сварки MIG вам потребуется следующее оборудование:

- Сварочный аппарат MIG – источник постоянного напряжения со встроенным механизмом подачи проволоки. Если в сварочном аппарате нет устройства подачи проволоки, вам понадобится специальный аппарат для этой задачи.

Большинство любительских и портативных профессиональных сварочных аппаратов объединяют механизм подачи проволоки с источником питания. У нас есть постоянно обновляемое подробное руководство по рекомендованным на рынке сварочным аппаратам MIG. Прочтите ее, если вы рассматриваете свой первый сварочный аппарат MIG, чтобы избежать покупки ненужных функций или аппаратов с завышенной ценой.

Большинство любительских и портативных профессиональных сварочных аппаратов объединяют механизм подачи проволоки с источником питания. У нас есть постоянно обновляемое подробное руководство по рекомендованным на рынке сварочным аппаратам MIG. Прочтите ее, если вы рассматриваете свой первый сварочный аппарат MIG, чтобы избежать покупки ненужных функций или аппаратов с завышенной ценой. - Горелка MIG – обычно поставляется со сварочным аппаратом. Но примите во внимание рейтинг рабочего цикла горелки MIG. Например, горелка MIG для любителей, рассчитанная на рабочий цикл 40 % при токе 150 А, будет перегреваться при сварке стали толщиной 1/2 дюйма с выходным током 250 А.

- Баллон с защитным газом – вы можете купить или арендовать газовый баллон, но мы рекомендуем купить его. Прочтите наше руководство по размерам баллонов с защитным газом здесь.

- Регулятор защитного газа – двойной манометр, циферблатные регуляторы являются «стандартными», но регуляторы расходомера обеспечивают лучшую читаемость и надежность.

Наше руководство по настройке давления газа для сварки MIG подробно описывает эту тему.

Наше руководство по настройке давления газа для сварки MIG подробно описывает эту тему. - Сварочная проволока MIG – вам нужна сплошная проволока MIG для дуговой сварки в среде защитных газов. Во многих установках MIG также можно использовать порошковую проволоку для FCAW — другого процесса, не требующего защитного газа.

- Маска сварщика – мы предлагаем маску сварщика с автоматическим затемнением, потому что она делает работу проще и приятнее, чем пассивный капюшон.

- Сварочные перчатки – приобретите пару прочных и долговечных кожаных перчаток. Брызги при сварке MIG могут поранить вас, поэтому наденьте прочные перчатки.

- Сварочные сапоги – никогда не используйте для сварки обычные кроссовки, так как расплавленный шлак может расплавить синтетические материалы и прожечь ткань, вызывая сильные ожоги. Вместо этого приобретите пару ботинок, сертифицированных для сварки. Сапоги с плюсневыми предохранителями предпочтительнее, потому что они обеспечивают дополнительную защиту от расплавленного мусора.

Карьера в сварке MIG

Сертифицированные сварщики MIG могут найти работу практически в любой отрасли, поскольку метод сварки широко распространен. Кроме того, сварке MIG легко научиться, и для прохождения сертификационных испытаний по сварке требуется всего несколько недель обучения. Таким образом, это отличная карьера для людей, которые любят практическую работу.

Почти каждому производственному предприятию требуются сертифицированные сварщики MIG. Если гибка, формовка, резка и сварка MIG сырьевых материалов кажутся интересными, вам может подойти работа сварщика-изготовителя. Средняя национальная заработная плата в США составляет 44 000 долларов, а самые преданные сварщики зарабатывают более 75 000 долларов в год.

Строители-металлурги также должны уметь сваривать. Хотя эта работа часто связана со сваркой электродом, сварка MIG предпочтительнее, когда место сварки защищено от сквозняков.

Создание собственного сварочного цеха — отличный способ построить карьеру на основе сварки MIG. Вы можете ремонтировать автомобили, сельскохозяйственную технику, инструменты, котлы и многое другое. Сварочные цеха также заключают контракты на изготовление строительных деталей, или вы можете работать в качестве субподрядчика на более крупном производственном предприятии.

Вы можете ремонтировать автомобили, сельскохозяйственную технику, инструменты, котлы и многое другое. Сварочные цеха также заключают контракты на изготовление строительных деталей, или вы можете работать в качестве субподрядчика на более крупном производственном предприятии.

Какой бы отраслью вы ни интересовались, велика вероятность того, что в ней есть большой спрос на сертифицированных сварщиков MIG. Мы предлагаем научиться сварке в признанной школе сварки, такой как школа сварки Талсы или школа сварки Lincoln Electric. В этих учебных заведениях вас хорошо научат и помогут найти прекрасную работу после окончания учебы.

Обертывание

Сварка MIG — широко распространенный метод соединения металлов. Это наименее сложный для освоения процесс дуговой сварки, который обеспечивает высокую скорость сварки. В результате процесс сварки MIG предлагает наиболее эффективный и продуктивный выбор для многих применений.

Поскольку электродная проволока подается автоматически, сварочное оборудование MIG легко настроить и использовать. Кроме того, сварочные аппараты MIG более доступны по цене, чем сварочные аппараты TIG. Но GMAW предлагает меньше функций для управления дугой.

Кроме того, сварочные аппараты MIG более доступны по цене, чем сварочные аппараты TIG. Но GMAW предлагает меньше функций для управления дугой.

Почти каждая отрасль промышленности зависит от сварки MIG. Несмотря на то, что существуют инновационные варианты сварки MIG, такие как холодный перенос металла Fronius («CMT»), традиционная сварка MIG останется основным методом соединения металлов в обозримом будущем.

Сварка MIG и TIG: основные отличия

MIG и TIG — два распространенных метода сварки с похожими названиями в мире сварки.

Несмотря на некоторое сходство, в обоих случаях используется дуга и защитный газ; эти популярные сварочные процессы отличаются.

Основное различие между сваркой MIG и TIG заключается в электроде, который используется для создания дуги. В сварке MIG используется плавящаяся сплошная проволока, которая подается к сварному шву, тогда как при сварке TIG используется неплавящийся электрод. Для сварки TIG часто используется ручной присадочный стержень для создания соединения.

Хорошее понимание того, как работает сварка MIG и TIG, и где они преуспевают, сделает вас лучшим сварщиком.

MIG и TIG – как они работают

Процесс MIG

Этот популярный процесс имеет несколько сокращений. Металлический инертный газ («MIG») является наиболее часто используемым названием. Но некоторые называют это дуговой сваркой металлическим газом («GMAW»).

Описание процесса MIG может стать многословным. Но, как правило, при сварке MIG используется полуавтоматическая или автоматическая дуга.

Также используется непрерывный расходуемый проволочный электрод и защитный газ, которые подаются через провод к сварочному пистолету (иногда называемому горелкой).

Поскольку проволочный электрод также служит в качестве присадочного материала, диаметр и состав проволоки могут различаться. То, что вы используете, зависит от таких переменных, как тип металла, его толщина и конфигурация соединения.

Сплошная электродная проволока поставляется на катушках разного размера, и сварщик MIG подает ее в горелку, где она расходуется. Таким образом, одной из ключевых настроек сварочного аппарата MIG является скорость подачи проволоки (WFS), которую необходимо установить, чтобы обеспечить необходимое количество металла сварного шва для предполагаемого соединения.

Таким образом, одной из ключевых настроек сварочного аппарата MIG является скорость подачи проволоки (WFS), которую необходимо установить, чтобы обеспечить необходимое количество металла сварного шва для предполагаемого соединения.

Кроме того, в качестве защитного газа часто используется смесь 75 % аргона и 25 % CO2. Эта смесь способствует проплавлению сварного шва и уменьшает пористость валика. Но в зависимости от того, что вы свариваете, и других переменных, защитный газ может отличаться.

Более подробную информацию о сварке МИГ см. в моей статье о процессе сварки МИГ.

Процесс TIG

Вольфрам в среде инертного газа («TIG») иногда также называют дуговой сваркой вольфрамовым электродом («GTAW»).

В процессе сварки TIG также используется дуга. Но ключевое различие между сваркой MIG и TIG заключается в том, что в ней используется неплавящийся вольфрамовый электрод и отдельный расходуемый присадочный материал.

Вы должны вручную подавать «стержень» присадочного материала в сварочную ванну второй рукой, пока неплавящийся вольфрамовый электрод производит дугу.

Как и в случае с расходуемой проволочной электродной проволокой для сварки в среде инертного газа, состав и размер присадочной проволоки для сварки вольфрамовым электродом в среде инертного газа зависит от конкретного сварного шва, который вы выполняете.

Защитный газ для сварки TIG обычно состоит из 100 % аргона, а не из смеси аргона/CO2, используемой при сварке MIG. CO2 способствует образованию оксида вольфрама, а оксид вольфрама преждевременно изнашивает вольфрамовый электрод. Кроме того, он добавляет примеси оксида вольфрама в сварной шов.

Хотя это и не показано на схеме, у вас часто есть ножная педаль для регулировки силы тока во время сварки. Это означает, что вы можете изменять температуру во время сварки, что дает сварщикам точный контроль над теплом, подводимым к металлу.

Более подробную информацию о процессе сварки TIG см. в моем руководстве по сварке в среде защитного газа.

MIG и TIG – различия сварки

Как видно из краткого описания двух процессов, между ними есть существенные различия.

Но как это повлияет на сварку?

Больше, чем вы думаете… Давайте подробнее рассмотрим некоторые важные характеристики сварного шва.

Прочность сварного шва

Сварные соединения методом ВИГ считаются более прочными, чем сварные швы МИГ. Это связано с тем, что сварочные аппараты TIG производят узкую сфокусированную дугу, которая лучше проникает в металл. Кроме того, правильно сделанные сварные швы TIG чистые и обычно содержат несколько дефектов, таких как дыры в швах. Дефекты ослабляют сварной шов, поэтому чем меньше их, тем прочнее соединение.

Основываясь на наблюдаемом проплавлении и небольшом количестве визуальных дефектов, многие скажут, что правильно выполненные сварные швы TIG прочнее. И в этом утверждении есть значительная доля правды.

Однако это может быть чрезмерным упрощением. Оба метода позволяют получить прочные и долговечные сварные швы. Кроме того, вы можете принять меры для улучшения провара и прочности с помощью сварочного аппарата MIG.

Нарезание или шлифовка V-образной канавки в соединении перед сваркой увеличивает проникновение. Кроме того, правильное положение горелки и скорость перемещения могут способствовать получению прочного сварного шва MIG. Когда сварка MIG выполнена правильно, прочность часто соответствует или превышает прочность основного металла.

Скорость сварки

Для производства сварочные аппараты MIG предлагают более высокую скорость. Подробнее об использовании сварки MIG можно прочитать здесь.

Сварка ВИГ дает чистые, красивые сварные швы, но по цене. Сварщики TIG просто не могут перемещать сварочную ванну и подавать достаточное количество присадочной проволоки так же быстро, как сварщики MIG.

Кроме того, когда сварочные аппараты TIG работают во время длительных сварных швов, горелки с воздушным охлаждением сильно нагреваются. Это означает переход на более дорогую и сложную горелку с водяным охлаждением.

Напротив, электродный/присадочный материал подается автоматически с помощью сварочного аппарата MIG, а его дуга круглее и шире, что обеспечивает лучшее рассеивание тепла.

Эти атрибуты позволяют рабочим быстрее перемещать сварочную ванну при работе со сварочным аппаратом MIG и выполнять более длительные циклы с помощью горелки с воздушным охлаждением.

Ни для кого не секрет, что более крупные предприятия нуждаются в сварочных аппаратах, которые могут работать в течение длительного периода времени и легко создавать ярд за ярдом сварных швов.

По этой причине качественные сварочные аппараты MIG часто выбирают в промышленных цехах, где требуется высокая производительность.

Сварочный газ

Баллон с аргоном

Защитный газ удерживает химически активные газы, содержащиеся в воздухе естественным образом, вдали от сварочной ванны. Они вызывают примеси в сварном шве, поэтому защитный газ важен для качественного сварного шва.

Но защитные газы, обычно используемые в процессах MIG и TIG, различаются.

Для сварки TIG часто используется чистый аргон. Вольфрамовый электрод более чувствителен к химически активным газам, таким как CO2 и кислород, поэтому неактивный газ, такой как аргон, является обязательным.

Однако для специальных применений может потребоваться смесь аргона с другими газами, такими как гелий, азот или водород.

Сварщики MIG, напротив, обычно используют смесь аргона и двуокиси углерода (например, 75 % аргона, 25 % CO2). Небольшое количество CO2 обеспечивает лучшее проплавление и стабилизирует дугу. (Подробнее о газах, используемых для сварки MIG)

Однако газ MIG различается для конкретных применений. Например, при сварке алюминия методом MIG необходимо использовать 100% аргон. Или возможна сварка MIG с чистым CO2, что дешевле и увеличивает проплавление (хотя и имеет некоторые недостатки).

Еще одним аспектом использования защитного газа является правильно установленная скорость потока.

При сварке MIG обычно используется от 35 до 50 кубических футов в час. Напротив, поток защитного газа для сварки TIG от 15 до 25 кубических футов в час подходит для большинства применений.

Эстетика сварки

Вольфрамовые валики на нержавеющей стали

Швы, правильно созданные сварщиком ВИГ, выглядят чистыми и профессиональными. Они редко образуют брызги и обычно требуют лишь легкой полировки (или травления) для удаления любого обесцвечивания.

Они редко образуют брызги и обычно требуют лишь легкой полировки (или травления) для удаления любого обесцвечивания.

Аккуратно сложенные «пятачки», оставленные хорошим сварщиком TIG, многие считают эталоном эстетически приятного сварного шва. Таким образом, сварка TIG имеет преимущество перед сваркой MIG, когда речь идет о внешнем виде.

Связанные статьи : Сварочные аппараты для сварки TIG – наш выбор

Когда деталь не покрыта или не окрашена, как это часто бывает с алюминием и нержавеющей сталью, обычно используются шарики TIG, чтобы сделать готовую деталь более приятной для глаз.

Это не значит, что хорошие сварные швы MIG некрасивы. Опытный сварщик может наложить красивые валики с помощью сварочного аппарата MIG. Кроме того, для многих проектов не требуется идеальный сварной шов, и сварщик MIG может производить швы, соответствующие эстетическим требованиям проекта.

Кроме того, на стальные сварные швы часто наносят покрытие. Так что внешний вид сварного шва менее важен, поскольку, как говорится, «много грехов скрывает краска». По этой причине сталь, свариваемую методом MIG, обычно окрашивают.

Так что внешний вид сварного шва менее важен, поскольку, как говорится, «много грехов скрывает краска». По этой причине сталь, свариваемую методом MIG, обычно окрашивают.

Свариваемые металлы

Нержавеющая сталь

В отличие от низкоуглеродистой стали, нержавеющая сталь («SS») эффективно удерживает тепло. Это приводит к деформации SS при высоких температурах, а иногда и к деформации при охлаждении.

Это затрудняет сварку нержавеющей стали, особенно для начинающих сварщиков. Тем не менее, точный контроль нагрева, предлагаемый аппаратом TIG, позволяет сварщикам регулировать нагрев с помощью педали. С опытом это означает, что оператор имеет лучший контроль.

Кроме того, сварные швы TIG получаются узкими и точными благодаря плотной сфокусированной дуге горелки TIG. Это делает его хорошим выбором для тонкого материала SS или тонкой работы.

Таким образом, по многим причинам, включая законченный внешний вид, большинство сварных швов из нержавеющей стали выполняется с использованием сварочного аппарата TIG.

При сварке SS методом TIG защитный газ аргон нередко представляет собой смесь аргона с гелием и/или азотом. Но защитный газ может варьироваться в зависимости от конкретного свариваемого сплава нержавеющей стали.

Однако бывают случаи, когда MIG-сварка SS с импульсным током может быть лучшим выбором. Например, сварка MIG может быть более подходящей, если вам нужна высокая производительность, сварка в неустановленном положении или работа со сложным соединением.

Алюминий

Сварка алюминия представляет собой другую проблему, поскольку он очень хорошо проводит тепло. Кроме того, на алюминии почти сразу же образуется естественный слой оксида алюминия при контакте с воздухом, который разрушает дугу. Оба эти фактора затрудняют сварку алюминия.

Таким образом, необходимы хороший температурный контроль и обеспечение надежного заземления, а также дуга, которая может прорезать оксид алюминия. Точное управление, предлагаемое ножной педалью TIG, является значительным преимуществом при контроле нагрева с помощью такого материала, как алюминий.

В процессе TIG также используется переменный ток (AC), который лучше очищает этот надоедливый слой оксида алюминия, обнаруженный на поверхности, в отличие от сварки постоянным током. Это уникально для сварки TIG, что является важной причиной, по которой TIG является хорошим выбором для сварки алюминия.

Также, как и нержавеющая сталь, алюминий часто остается без покрытия. Это означает, что для достижения желаемого внешнего вида могут понадобиться чистые, аккуратно уложенные «пятачковые» гранулы TIG.

Но сварка MIG алюминия может быть выполнена. Он более подвержен загазованности атмосферы и дефектам, вызванным небольшим количеством грязи или влаги. Таким образом, вы должны хорошо очистить и подготовить металл и убедиться, что ваша алюминиевая проволока свежая, чистая и сухая.

Еще одна проблема, связанная со сваркой алюминия методом MIG, связана с подачей мягкой алюминиевой проволоки в горелку. По этой причине некоторые используют шпульный пистолет, чтобы свести к минимуму гнездование птиц и спутывание проволоки.

Но как только будут приняты все меры предосторожности, вы сможете работать быстрее и продуктивнее, используя сварочный аппарат MIG при работе с алюминием.

Трудность в освоении

Сварка ВИГ требует, чтобы вы перемещали горелку одной рукой и подавали присадочный стержень другой рукой. Кроме того, вы часто контролируете силу тока во время сварки с помощью отдельной ножной педали. Это требует некоторой практики, чтобы освоить все эти одновременные движения.

Не забывайте, что металл должен быть тщательно очищен и подготовлен. При правильном выполнении сварка TIG создает качественные швы. Это важное предостережение. Сварка TIG не прощает ошибок, если вы срезаете углы, и вам придется иметь дело с некачественными или даже несостоятельными соединениями.

По этим причинам сварка ВИГ более сложна и требует больше времени для изучения. Сварщики нередко рассматривают сварку TIG как более продвинутый, экспертный уровень.

Итак, все это должно означать, что сварку MIG легче подобрать, и это так. Не нужно беспокоиться о педали, а материал наполнителя подается машиной автоматически.

Не нужно беспокоиться о педали, а материал наполнителя подается машиной автоматически.

Кроме того, сварочные аппараты MIG универсальны. Они лучше справляются с толстыми материалами, чем TIG, поэтому обучение работе с MIG-сварщиком знакомит рабочих с большим количеством видов работ. К тому же, все это можно делать одной рукой.

Чтобы зажечь дугу, достаточно нажать курок горелки MIG. По этой причине сварочные аппараты MIG иногда называют «пистолетами для горячего клея».

Рабочие могут легко освоить этот процесс, повысить производительность и выполнять качественные сварные швы MIG быстрее, чем изучение более сложного процесса TIG.

Стоимость

Медленный характер сварки ВИГ и более низкая скорость наплавки делают стоимость ВИГ в расчете на фут валика более высокой. Это также означает, что для выполнения работы требуется опытный сварщик, что обходится дороже.

Кроме того, первоначальная стоимость сварочного аппарата TIG обычно выше. Расходники обычно дороже, но ненамного, если вообще стоят.

Сварочный аппарат MIG, напротив, обычно стоит меньше, чем сварочный аппарат TIG. Кроме того, преимущество в скорости сварки MIG также снижает стоимость фута установленного валика. Кроме того, требуется меньше подготовительных работ по сравнению со сваркой TIG.

По этим причинам сварка MIG неизменно производится по более низкой цене, чем сварка TIG.

Когда использовать сварку TIG и MIG

Приложения MIG

Процесс MIG имеет некоторые преимущества. Это означает, что иногда сварка MIG будет лучшим выбором.

Некоторые случаи, когда вы должны использовать сварочный аппарат MIG, включают:

- Более толстая заготовка : Быстрый и производительный процесс MIG будет лучшим выбором, когда работа требует сварки более толстого материала или более крупных деталей. Проволока с непрерывной подачей будет более производительной, чем проволока TIG с ручной подачей, поскольку она обеспечивает большее количество необходимого присадочного материала.

- Длинные прогоны : При наличии большого количества длинных прогонов процесс MIG может справиться с ситуацией с непрерывной подачей проволоки. Кроме того, процесс TIG требует множества остановок и запусков, чтобы получить новые стержни или отрегулировать стержень в руке. Это увеличивает вероятность возникновения дефекта сварки в длинном валике.

- Сложные позиции : Поскольку вам нужна только одна рука, чтобы управлять горелкой MIG, у вас есть свободная рука, чтобы балансировать или держать детали.

- Производство : MIG может создать больше футов валиков за час, чем TIG, и установить больше «фунтов» наполнителя сварного шва. Когда требуется высокая производительность, сварка MIG является оптимальным методом.

- Менее опытные сварщики : Сварщики MIG с меньшим опытом могут накладывать хорошие швы в проекте с помощью более простого в освоении процесса MIG.

Но они могут быть не в состоянии сделать это с помощью сварочного аппарата TIG.

Но они могут быть не в состоянии сделать это с помощью сварочного аппарата TIG.

Применения TIG

Сварка TIG будет лучшим выбором, если вы имеете дело со следующим:

- Тонкий материал : Сварка ВИГ лучше подходит для более тонких металлов, которые подвержены деформации и прожогам, поскольку они могут производить точные и чистые сварные швы по сравнению с МИГ.

- Опытные сварщики : сварке ВИГ сложнее научиться, но если у вас или ваших сотрудников есть опыт, это позволит вам использовать сварку ВИГ, когда это лучший процесс сварки.

- Цветные металлы : Для таких металлов, как алюминий, нержавеющая сталь, медь и другие экзотические металлы, сварка TIG часто является предпочтительным выбором для опытных сварщиков. А вот на чугуне, который состоит из черных металлов, работать не будет.

- Работа на верстаке или в мастерской : TIG не будет хорошо работать, когда вы находитесь вне позиции.

Но для верстака или работы в магазине вы, как правило, не теряете позиции. Это делает эту работу хорошим кандидатом для сварки TIG.

Но для верстака или работы в магазине вы, как правило, не теряете позиции. Это делает эту работу хорошим кандидатом для сварки TIG.

- Короткие прогоны : Сварка ВИГ лучше всего подходит для коротких прогонов, таких как соединения труб.

- Тонкая или деликатная работа : TIG часто является методом сварки, когда готовая деталь должна выглядеть превосходно. Такие детали, как произведения искусства, реставрация автомобилей, мойки и т. д., которые хорошо видны, являются основными приложениями TIG. Кроме того, у вас есть контроль температуры, необходимый для предотвращения деформации и сжигания более тонких и тонких кусков металла.

Связанные : Что можно сварить с помощью сварочного аппарата TIG?

Заключение

Ни TIG, ни MIG не «лучше». Один может быть лучшим выбором в определенных ситуациях, в зависимости от переменных, которые вы должны учитывать.

Сварка MIG обеспечивает более низкую стоимость и быструю сварку стали и алюминия.