Ремонт своими руками инверторный сварочный аппарат: Ремонт сварочных инверторов своими руками: чиним сварочный аппарат

Содержание

Как отремонтировать инверторный сварочный аппарат

Хотя сварочный аппарат и является достаточно сложным устройством, зачастую его ремонт вполне может быть выполнен своими руками. Если вы достаточно хорошо знакомы с конструктивными особенностями подобных агрегатов и понимаете принцип его работы, то вам вполне по силам оптимизировать те затраты, которые обычно обусловлены профессиональным сервисным обслуживанием.

Содержание

- 1 Особенности, характерные для технического обслуживания сварочных инверторов и их ремонта

- 2 Инверторный сварочный аппарат: логика и последовательность выполнения ремонта

- 2.1 Последовательность ремонта

Особенности, характерные для технического обслуживания сварочных инверторов и их ремонта

Ремонт инверторных сварочных аппаратов обладает рядом особенностей, что обусловлено сложностью конструкции этих агрегатов. Наличие в них электронных узлов и элементов требует от людей, взявшихся за их обслуживание и ремонт, наличия определенных специальных знаний в данной области. Кроме того, ремонтируя сварочный инвертор, нужно уметь достаточно свободно пользоваться такими измерительными приборами, как вольтметр, осциллограф, цифровой мультиметр и др.

Кроме того, ремонтируя сварочный инвертор, нужно уметь достаточно свободно пользоваться такими измерительными приборами, как вольтметр, осциллограф, цифровой мультиметр и др.

Читайте также Как выбрать мультиметр

Ремонтируя сварочный аппарат данного типа, прежде всего, выполняют комплекс проверочных мероприятий, позволяющих установить истинное состояние составляющих его электронных элементов, к которым относятся, в частности, транзисторы, диоды, стабилитроны. Кроме того, проверке подвергаются и такие важные узлы, как трансформаторы и дроссели. Конструктивная особенность инверторов состоит в том, что в ходе их ремонта бывает очень сложно выявить те компоненты, которые стали причиной неисправности всего агрегата.

Зачастую приходится последовательно подвергать проверке каждую из деталей. Успешное решение подобной задачи под силу лишь тем, кто умеет правильно использовать измерительные приборы и неплохо разбирается в схемах электронных приборов. Если подобные навыки отсутствуют, то попытка ремонта сварочного инвертора своими руками вполне может стать причиной других, более серьезных поломок.

Если подобные навыки отсутствуют, то попытка ремонта сварочного инвертора своими руками вполне может стать причиной других, более серьезных поломок.

Если вы реально оценили свои силы и понимаете, что вполне можете взяться за устранение возникшей неисправности, предварительно следует детально ознакомиться с инструкцией конкретного агрегата, а также с изложенными в ней характерными неисправностями и методами их устранения.

Познакомиться с последовательностью действий, выполняемых в ходе ремонта, а также с логикой самого ремонта вам поможет следующее подобранное нами видео.

Инверторный сварочный аппарат: логика и последовательность выполнения ремонта

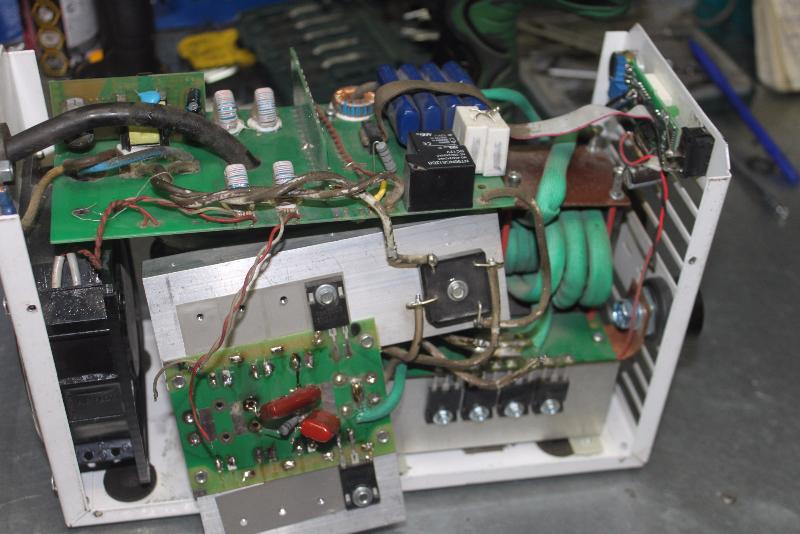

Если произведенное тестирование агрегата показывает, что причину неисправности инвертора следует искать в его внутренней схеме, необходимо вскрыть корпус агрегата и произвести осмотр его электронной начинки. Следует помнить, что причина неисправности может состоять не только в выходе из строя отдельных деталей, но и в некачественно выполненной пайке или в плохом подсоединении каких-либо проводов.

Визуальный осмотр внутренних электронных схем инвертора может позволить обнаружить неисправные детали. Неисправность может проявляться в их потемнении, наличии трещин, вздутии корпуса или в подгорании контактов.

В ходе ремонта подобные детали следует выпаять и заменить их на аналогичные. В тех случаях, когда маркировка на замененных изделиях не читается, для подбора аналогов следует воспользоваться специальными таблицами. Произведя замену неисправных деталей, отремонтированные платы следует протестировать с помощью тестера. Тестирование производится и в тех случаях, когда в результате визуального осмотра не удалось выявить элементов, подлежащих ремонту или замене.

Если вы хотите побольше узнать о методике выполнения сварочных работ, познакомьтесь с нашей статьей, которую мы опубликовали немного ранее.

Последовательность ремонта

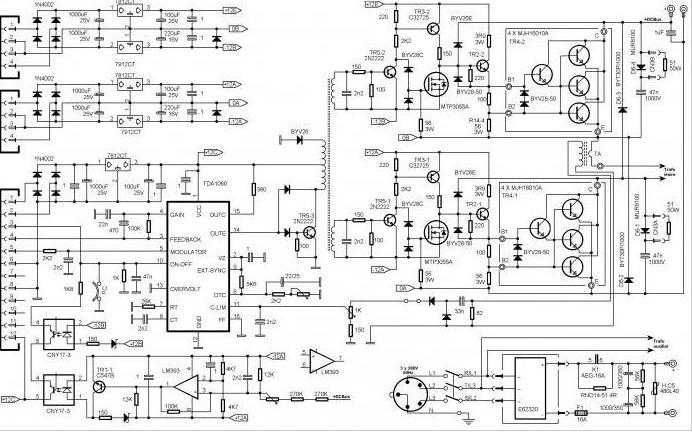

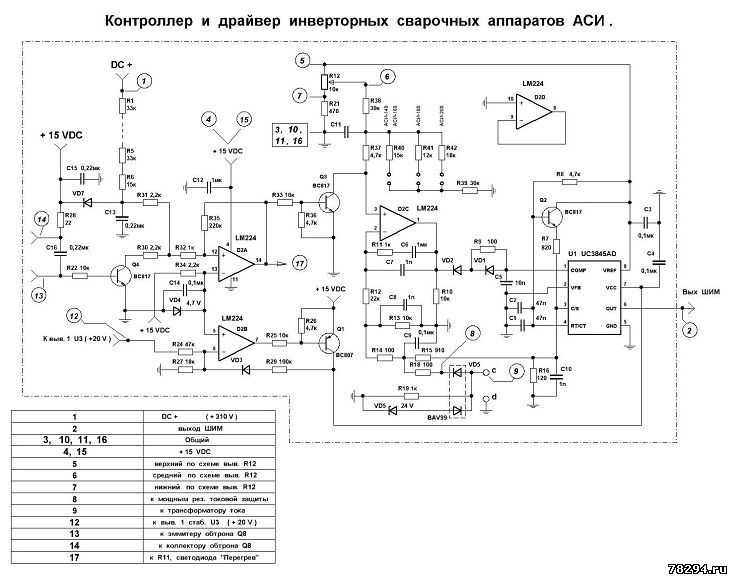

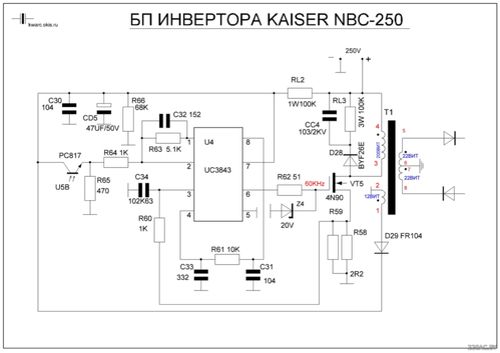

Визуальная проверка электронных схем при ремонте сварочного аппарата и их тестирование начинаются, как правило, с транзистором силового блока, поскольку именно этот элемент относится к наиболее уязвимым. В случае исправности транзисторов следует обратить особое внимание на их драйвер – контур, обеспечивающий их раскачку.

В случае исправности транзисторов следует обратить особое внимание на их драйвер – контур, обеспечивающий их раскачку.

После этого проверке поочередно подвергаются все другие блоки агрегата. Для этого также необходимо пользоваться тестером. Поверхность всех печатных плат обязательно подвергается тщательному осмотру, который позволяет выявить подгоревшие участки и обрывы. В случае обнаружения подобных дефектов их необходимо тщательно зачистить и напаять в эти места перемычки.

При обнаружении в инверторе перегоревших или оборванных проводов в ходе ремонта их следует заменять аналогичными по сечению.

Несмотря на высокую надежность выпрямительных мостов, их также обязательно прозванивают с помощью тестера.

Наиболее сложным элементом инвертора по праву считают плату управления ключами, исправность которой определяет работоспособность агрегата в целом. Чтобы убедиться в наличии управляющих сигналов, подающихся на шины блока ключей, следует воспользоваться осциллографом.

На заключительном этапе тестирования инверторного устройства и ремонта его электронных схем необходимо выполнить проверку всех его разъемов и их зачистку, используя для этого обычный ластик.

Читайте также Сварочный аппарат на дачу: оптимальный вариант по разумной цене

Итак, из сказанного выше можно сделать вполне закономерный вывод, что самостоятельный ремонт таких электронных устройств, как инверторы, достаточно сложен. Однако наличие определенных базовых знаний и расширение круга своих знаний и умений, несомненно, позволит вам успешно справляться с этим видом работ и всегда содержать свой инверторный сварочный аппарат в исправном состоянии.

Ремонт сварочного инвертора своими руками и профилактика

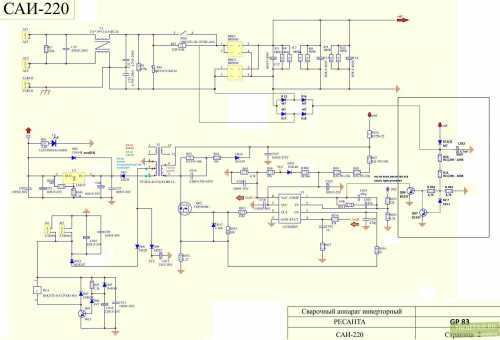

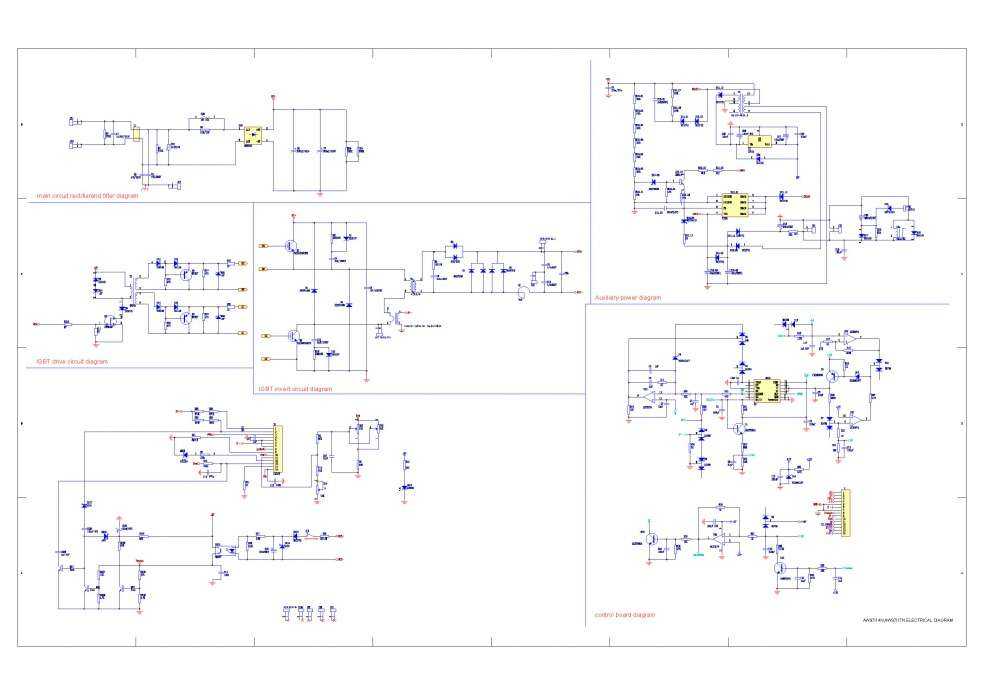

Сварочные инверторы все чаще используются мастерами в домашних условиях в гараже, на даче, в загородном доме. Научиться пользоваться сварочным аппаратом несложно – гораздо сложнее сделать ремонт инверторных сварочных аппаратов своими руками. Поломки и неисправности в инверторе чаще всего возникают именно в процессе самостоятельного обучения сварочному делу как следствие неправильных настроек и установки режимов работы аппарата. Схема инверторного аппарата для сварки металлов намного сложнее устройства обычной, трансформаторной сварки, поэтому и число поломок может возрасти при неправильной его эксплуатации.

Поломки и неисправности в инверторе чаще всего возникают именно в процессе самостоятельного обучения сварочному делу как следствие неправильных настроек и установки режимов работы аппарата. Схема инверторного аппарата для сварки металлов намного сложнее устройства обычной, трансформаторной сварки, поэтому и число поломок может возрасти при неправильной его эксплуатации.

Не все ремонтные работы требуют вмешательства профессионала – многие настройки и мелкий ремонт инвертора можно сделать и своими руками. Несоответствие ваших ожиданий и реальной работы инвертора кроется в неправильной настройке сварочного режима, в несоответствии тока, полярности напряжения диаметру или типу электрода, присадки или сварочного материала деталей. Но многие доморощенные мастера действуют по принципу: инструкция изучается только после поломки оборудования или тогда, когда больше нечего читать.

Чтобы с вашим дорогостоящим инвертором не случались неприятности, следует знать хотя бы основные причины поломок и плохой работы аппарата:

- Неверно установленная сила тока – это слабый импульс на дуге, залипание сварочного электрода, перегрев инвертора, разбрызгивание металла присадки или электрода.

- Электрод часто залипает – скорее всего, виновато уменьшенное напряжение в сети. Бытовой инвертор начинает работать нестабильно, если напряжение в сети падает на 10-15%. Но залипать электрод может и при плохом контакте в держателе или соединительном штекере. Это может быть вызвано окислением контактов, большим сопротивлением удлинительного силового кабеля или небольшим его сечением.

- Нет сварочной дуги – это плохой контакт на зажиме со свариваемой деталью или банальный обрыв кабеля.

- Инвертор отключился во время работы при сохранении напряжения в сети – скорее всего, сгорел предохранитель, так как был выбран с несоответствующим значением силы тока.

- Защитная автоматика может сработать при перегреве инвертора – значит, превышено время непрерывной сварки. Нужно дать аппарату остыть в течение 20-30 минут.

- Сгорел диодный мост – длительная сварка при максимальном токе.

- Сам источник питания инвертора может выйти из строя при попадании воды и пыли на детали, повышенная влажность воздуха или механическое повреждение.

- Сгорел транзисторный модуль – причины две: механическое повреждение или длительная работа при максимальном сварочном токе.

- Неисправность обнаружена в системе управления: причина – повышенная влажность или прямое попадание воды.

Эти неисправности вполне можно устранить своими руками и без знания основ электроники. Если поломка сложная, то лучше вызвать мастера, а не пытаться разобраться в электронной начинке своими, не всегда большими, возможностями. Но каждый, даже самый просто ремонт инвертора своими руками следует начинать так: вскройте корпус, если срок гарантии уже закончился, и попытайтесь визуально определить поломку. Сам выпрямитель сварочного инвертора с мощным диодным мостом в составе почти никогда не ломается, но прозвонить его авометром (омметром, тестером) все же следует.

Чаще всего выходит из строя инверторный модуль на полевых транзисторах и биполярных тиристорах. Происходит это при частом перегреве сварочного аппарата или при неправильно выставленных настройках рабочего режима. Внешне сгоревший транзистор выглядит лопнувшим или вздутым. Также могут быть обгоревшими выводы транзистора или тиристора. Вздутыми или лопнувшими будут и сгоревшие конденсаторы. В этом случае ремонт заключается в замене своими силами вышедших из строя деталей на исправные запчасти. Для этого вам понадобится только паяльник.

Внешне сгоревший транзистор выглядит лопнувшим или вздутым. Также могут быть обгоревшими выводы транзистора или тиристора. Вздутыми или лопнувшими будут и сгоревшие конденсаторы. В этом случае ремонт заключается в замене своими силами вышедших из строя деталей на исправные запчасти. Для этого вам понадобится только паяльник.

Но это в идеальном случае. Правильный ремонт своими руками состоит в предварительной проверке всех подозрительных элементов схемы, а для этого нужны специальные знания в электронике и радиотехнике. Если внешний осмотр не дал никаких результатов, то остается отнести сварочный инвертор в сервисный центр. Так вы сэкономите и деньги, и время.

Профилактика поломок инвертора

Интенсивная эксплуатация сварочного агрегата, частая замена оператора и несоблюдение приведенных ниже рекомендаций обязательно приведут к ускоренному износу аппаратуры и частым поломкам электроники. Уменьшить количество поломок или практически избежать их на долгое время помогут своевременные профилактические меры.

Что нужно, чтобы продлить работу сварочного аппарата:

- Сварочные работы рекомендуется проводить в закрытых помещениях со стабильной температурой и постоянной влажностью.

- Работая на открытой площадке, не допускайте попадания на инвертор влаги и пыли, особенно одновременно, чтобы не пришлось делать ремонт.

- Если напряжение в сети нестабильно, а также при большом расстоянии от места сварки до инвертора не слишком увеличивайте мощность сварочной дуги – устанавливайте не более 10-15% от номинального значения для работающего электрода.

- Берегите инвертор от ударов, вибрации, влияния агрессивной среды.

- Минимальное время работы при максимальном сварочном токе – это первое правило сварщика. Несоблюдение этого простого правила быстро приведет к поломке аппарат, его перегреву и выходу из строя деталей электросхемы.

- При резкой смене наружной температуры (помещение-улица) дать агрегату прогреться или остыть до той температуры, при которой он будет эксплуатироваться.

- Инверторный плазморез должен эксплуатироваться только в стационарных условиях, при постоянной температуре и влажности в помещении.

- Раз в неделю вскрывать корпус и продувать инвертор от пыли.

Вышеперечисленные неисправности сварочных инверторов – далеко не все, но они приходятся на 60% всех мелких ремонтов. При серьезной неисправности можно дать только одну рекомендацию — не ремонтировать аппарат своими руками, а отправить его на ремонт в сервисный центр. Так вы сэкономите на ремонте и не навредите своему помощнику.

Похожие статьи

- Имеет ли смысл самостоятельное изготовление сварочного инверторного аппарата

- Типы и схемы сварочных аппаратов инверторного типа

- Самостоятельный ремонт агрегатов для сварки инверторного типа

- Сварочные инверторы из Китая

советов о том, как успешно сварить чугун – сделать из металла

Не могу передать, сколько раз мне говорили, что нельзя сваривать чугун. В какой-то степени многие опасения верны, работать с такими вещами довольно жалко. Но есть – способа заставить это работать.

В какой-то степени многие опасения верны, работать с такими вещами довольно жалко. Но есть – способа заставить это работать.

В этом посте я расскажу о некоторых из этих вариантов, а также о плюсах и минусах каждого из них.

Содержание

Почему сварка чугуна является такой сложной задачей

Вероятно, это лучшее место для начала. Что особенного в чугуне? Он довольно легко плавится, так почему же его так трудно сваривать?

Сварка чугуна затруднена, поскольку в нем высокое содержание углерода (примерно в 10 раз больше, чем в большинстве сталей), он хрупок и склонен к растрескиванию. Термические напряжения трудно удалить из зоны термического влияния, и трещины, вероятно, со временем будут распространяться.

Это может стать кошмаром, если не сделать это правильно — вы получите деталь, которая будет постоянно ломаться или мгновенно ломаться под нагрузкой. Хотя, справедливости ради, чугун треснет даже в хороший день, если он находится под нагрузкой на растяжение.

Тем не менее, есть несколько способов снизить этот риск.

Подготовка зоны сварки

Это очень важно для железа. Вероятно, на части, над которой вы работаете, будет значительное количество ржавчины, поэтому убедитесь, что вы хорошо поработали, дойдя до голого блестящего металла.

Вообще, сваривать две железяки вместе — плохая идея, лучше спаять. Подробнее о пайке позже. Сварка чугуна намного лучше работает при ремонтных работах, таких как треснутые детали или когда вы просверлили отверстие в неправильном месте, и вам нужно его заполнить.

Если есть трещина, которую вы пытаетесь отремонтировать, вам нужно правильно ее заделать. Это должно быть довольно очевидно, когда вы доберетесь до голого металла, трещина будет видна в виде темной линии. Иногда использование более тонкого диска для сглаживания металлической поверхности поможет лучше увидеть трещину.

На обоих концах трещины просверлите отверстие. Это предотвратит распространение трещины. Мне нравится сверлить чуть дальше конца видимой трещины. Таким образом, трещина дойдет до отверстия, а затем остановится. Это снижает вероятность того, что на другой стороне отверстия есть трещина, которая просто позволит трещине продолжиться там, где она остановилась.

Мне нравится сверлить чуть дальше конца видимой трещины. Таким образом, трещина дойдет до отверстия, а затем остановится. Это снижает вероятность того, что на другой стороне отверстия есть трещина, которая просто позволит трещине продолжиться там, где она остановилась.

Если вы не просверлите концы трещины перед ее сваркой, маловероятно, что деталь останется вместе после повторной сварки. Он вполне может продолжать трескаться, пока вы его свариваете, или просто сломается со временем.

Затачивайте до дна трещины. Для большинства работ это будет означать шлифование металла насквозь.

Сварка с подогревом

Я предпочитаю этот метод сварки, когда это возможно. Это не очень сложно, но поможет, если вы достаточно опытный сварщик. Знание того, как правильно предварительно нагревать металл и контролировать нагрев на лету, — это хорошие навыки, которые нужно иметь за плечами, прежде чем пытаться это сделать.

Плюсы:

- Самый стабильный способ сварки чугуна, но он все еще не идеален.

- Идеально подходит для деталей, которые должны выдерживать термоциклирование.

Минусы:

- Иногда просто невозможно нагреть деталь до нужного предварительного нагрева.

- Установка более сложная — вам понадобится факел с бутоном розы и способ замедлить охлаждение, например, изолирующее одеяло или сухой песок.

- Зона сварки редко бывает прочнее незатронутой зоны.

- Существует риск растрескивания области вокруг сварного шва, даже если процесс выполнен правильно.

Необходимое оборудование:

- Может выполняться с помощью аппаратов для сварки MIG, TIG или дуговой сварки.

- Присадочная проволока/прутки для железа. Мне нравится использовать 308L, но есть много вариантов, которые отлично работают.

Инструкции по предварительному нагреву

Нагревая утюг до 500-1200 градусов по Фаренгейту, вы существенно снизите внутренние напряжения в утюге. Это поможет предотвратить растрескивание детали вокруг сварного шва в околошовной зоне.

Это поможет предотвратить растрескивание детали вокруг сварного шва в околошовной зоне.

Если у вас есть инфракрасный термометр, то обязательно используйте его. Однако, если нет, вот хитрость, чтобы узнать, какова температура:

Железо начинает светиться тускло-красным цветом примерно при 900 градусах по Фаренгейту. Так что, если вы поднесете к нему свой факел в виде бутона розы и позволите ему просто начать светиться, то Вы знаете, что у вас хорошая температура для сварки. Лучше всего делать это внутри в более темном месте, чтобы вы заметили, когда он начнет светиться.

Не торопитесь, разогревайте медленно и равномерно. Кроме того, не позволяйте утюгу нагреваться выше 1400 F (ярко-красный). Это критический температурный диапазон железа. Такая горячая сварка = плохо.

В идеале нагреть всю деталь. Если деталь слишком велика и вы не можете нагреть ее целиком, нагрейте как можно большую площадь. Вам нужно, чтобы область вокруг сварного шва была должным образом предварительно нагрета на несколько дюймов (мне нравится снимать не менее 12 дюймов), чтобы должным образом рассеять внутренние напряжения.

Инструкции по сварке

Не допускайте слишком сильного остывания детали во время работы с ней. Остановитесь и подогрейте столько раз, сколько вам нужно, чтобы поддерживать температуру детали выше 500 F. Плохие вещи случаются, когда вы пытаетесь выполнить предварительно нагретые сварные швы ниже этой температуры — внутреннее напряжение просто не рассеивается, и вы получите треснутая часть.

Честно говоря вариантов наполнителей десятки. Не стесняйтесь экспериментировать. Многие люди рекомендуют наполнители на основе никеля, и они действительно хорошо работают, особенно если вам нужно обработать деталь после сварки. Они просто очень дорогие.

Если вы делаете что-то, что не требует механической обработки, например выпускной коллектор, попробуйте использовать проволоку 308L. Он по-прежнему недешев, но не так плох, как никель. Он будет хорошо держаться и выдержит жару.

Сварка на слабом токе. Слишком высокие, и будут дополнительные напряжения, которые гарантированно треснут позже, если не во время сварки.

Совет для профессионалов: Не начинайте и не останавливайте сварку в одной и той же точке при накладывании дополнительных валиков. Вы получите накопление напряжений и потенциальную точку растрескивания. Вместо этого попробуйте использовать плавные движения в форме буквы L или J по линии сварки, чтобы каждый шов начинался и заканчивался в разных местах.

Преимущество сварки с предварительным подогревом заключается в том, что вам не нужно сшивать сварные швы, если вы не перегреваете их. Вы можете просто дать и сделать. Во всяком случае, гораздо больше, чем подход без предварительного нагрева.

Инструкции после сварки

После каждого валика убедитесь, что вы тщательно проковываете сварной шов. Это поможет отработать лишние напряжения и предотвратит растрескивание в дальнейшем.

Одна вещь, которая действительно важна, — медленное время восстановления. Оберните деталь изолирующим одеялом или закопайте ее в сухой песок, чтобы она медленно остыла и позволила снять напряжение. Быстрое охлаждение на воздухе = растрескивание.

Быстрое охлаждение на воздухе = растрескивание.

В целом, я считаю, что метод предварительного нагрева лучше всего подходит для всего, что будет подвергаться термоциклированию (например, выпускные коллекторы или старые блоки цилиндров). Это самый эффективный способ получить прочный сварной шов, который не треснет сразу.

Однако для более декоративных элементов можно обойтись без предварительного нагрева.

Сварка без предварительного нагрева

Во-первых, вы не хотите выполнять эту сварку в холодном состоянии. В идеале заготовка должна быть нагрета примерно до 100 градусов по Фаренгейту, иначе она точно треснет.

Эмпирическое правило для этого заключается в том, чтобы заготовка имела температуру, при которой вы можете держать ее голой кожей, не обжигаясь. Некоторые ребята просто бросают часть в барбекю на 15 минут и запекают до нужной температуры. Не позволяйте ему слишком сильно остывать, пока вы работаете над ним, но как только вы начнете, вероятно, тепло от сварки сохранит его достаточно теплым.

Плюсы:

- Простая установка, не требуется горелка для предварительного нагрева или медленного охлаждения среды.

- Для многих приложений работает достаточно хорошо.

Минусы:

- Более подвержен растрескиванию, чем метод предварительного нагрева.

- Гораздо больше внутренних напряжений.

Необходимое оборудование:

- Может выполняться с помощью аппаратов для сварки MIG, TIG или дуговой сварки.

- Присадочная проволока/прутки для железа. Мне нравится использовать 308L, но есть много других вариантов, которые прекрасно работают.

- Изолирующее покрытие или сухой песок, способный выдерживать высокие температуры. Это используется для медленного охлаждения детали.

Подготовка

Практически то же самое, что требуется для предварительного нагрева.

- Сошлифуйте всю ржавчину в зоне сварки и убедитесь, что металл блестит.

- Просверлите отверстия на обоих концах трещины, чтобы предотвратить ее распространение.

- Отшлифовать до дна трещины.

- Отшлифовать фаску для сварного шва.

Инструкции по сварке

Опять же, вам нужно поддерживать низкое напряжение и контролировать нагрев. Прошивайте шов не более 1 дюйма за раз и дайте ему остыть, прежде чем продолжить. Очень важно, чтобы работа не светилась, пока вы над ней работаете.

Если вы начнете с любого конца и сделаете стежки «классиками», вам не придется ждать, пока они остынут, так как они остынут, пока вы будете приваривать другой участок.

Инструкции по сварке после сварки

Упрочнение абсолютно необходимо, если вы не выполняете предварительный нагрев. В идеале используйте пневматический молоток или аналогичный инструмент, чтобы вы могли очень тщательно удалить напряжения.

Внимательно осмотрите его на наличие трещин после закалки. Пройдитесь по городу проволочной щеткой и посмотрите, есть ли какие-либо видимые области, где началось растрескивание. Постарайтесь подправить эти области как можно лучше, со временем они станут только хуже.

Постарайтесь подправить эти области как можно лучше, со временем они станут только хуже.

Пайка горелкой

На самом деле это действительно хороший вариант, когда приложение позволит вам это сделать. Пайка восстановит деталь почти до ее первоначальной прочности.

Железо очень хорошо поддается пайке, потому что оно очень пористое. Обычно требуется немного дополнительной подготовки, чтобы убедиться, что поверхность достаточно чистая, но обычно это того стоит.

Подготовьте металл так же, как вы готовите его к сварке, – скосите или сделайте надрезы в месте пайки. Вы также захотите зажать деталь как можно лучше — железо действительно будет деформироваться по мере остывания, и зажим поможет противодействовать этому.

Многие справочники сообщают вам, что пайка не идеальна для деталей, которые работают при температуре выше 400 градусов по Фаренгейту, поскольку пайка часто теряет значительную прочность при этой температуре. Честно говоря, есть много парней, которые ремонтируют выпускные коллекторы пайкой, и они прекрасно служат. Припой размягчается, но этого достаточно. Просто, возможно, не используйте это, если это часть, которая находится под нагрузкой при этой температуре.

Припой размягчается, но этого достаточно. Просто, возможно, не используйте это, если это часть, которая находится под нагрузкой при этой температуре.

Обычные прутки для припоя для железа изготавливаются из серебра, латуни или никеля. Обычно я использую латунь, но делаю то, что доставляет вам удовольствие.

Плюсы:

- Действительно надежный способ ремонта трещин и соединения металла.

- Может также использоваться для соединения разнородных материалов. Например, сталь к железу.

Минусы:

- Чрезвычайно заметный – любой ремонт будет заметен, так как пайка будет другого цвета. Это может быть непрактично для некоторых косметических применений.

Необходимое оборудование:

- Паяльная горелка или кислородно-ацетиленовая сварочная горелка. Для более крупных деталей потребуются горелки большего размера.

- Прутки для пайки – обычно выбирают латунь, серебро и никель.

- Изолирующее покрытие для медленного охлаждения.

Очистка утюга

Есть несколько дополнительных проблем, которые более заметны при пайке. Одна из этих проблем связана с графитом.

Так как железо имеет такое высокое содержание углерода (примерно 2-4%), этот углерод не полностью поглощается металлом. Вместо того, чтобы хорошо и последовательно распределяться по железу, он слипается и кристаллизуется в графитовые чешуйки.

Это может быть настоящей болью при пайке, это очень затрудняет смачивание. Даже если поверхность свежеотшлифованная и чистая, железо, которое находится на более высоком углеродном конце спектра, может доставить вам проблемы.

Мне нравится кататься на нем по городу с очень чистой латунной проволочной щеткой. Это просто помогает выбить некоторые из этих графитовых чешуек. После этого протрите поверхность спиртом до тех пор, пока серый графит не перестанет отделяться, пока вы ее протираете.

Если у вас есть оборудование для дробеструйной обработки детали стальной или никелевой дробью, самое время его использовать. Это действительно хорошо справится с очисткой от лишнего графита.

Это действительно хорошо справится с очисткой от лишнего графита.

После этого используйте окислительное пламя (со слишком большим количеством кислорода, поэтому оно издает громкое шипение), чтобы сжечь оставшийся графит. Вы можете увидеть этот удар в виде искр, когда поверхность нагревается.

Когда все будет готово, можете идти.

Зажим

Это очень важно. Если вы не закрепите деталь плотно, вы не сможете получить ее прямо.

Если можете, закрепите его на прочном плоском сварочном столе с помощью С-образных зажимов. Если вы работаете над каким-то корпусом, вы можете даже подумать о том, чтобы изготовить для себя небольшое приспособление, которое сможет действительно надежно удерживать все на месте.

Зажим должен быть прочным, чтобы ничто не могло сдвинуться с места во время пайки. В противном случае деталь будет деформироваться как сумасшедшая, и вам придется потратить жалкое время на перенастройку всего. Это шаг, на который стоит потратить время, не торопитесь.

Инструкции по пайке

Убедившись, что поверхности чистые и все надежно закреплено, можно нагреть деталь.

Добавьте приличное количество флюса в область, которую вы будете спаивать, и постарайтесь сделать это как можно тщательнее. Нагревайте заготовку хорошо и равномерно, не слишком быстро, особенно если вы работаете с небольшой деталью.

Чтобы это сработало, утюг должен стать вишнево-красным. В этот момент флюс будет полностью прозрачным. Не нагревайтесь так, чтобы железо не начало плавиться.

Когда утюг станет красивым и блестящим, соскребите стержень для пайки по поверхности. Если она достаточно горячая и флюс делает свое дело, он должен сразу же смочить поверхность металла и прочно к ней прилипнуть.

Не торопитесь и постепенно наносите присадочный припой, пока он не станет немного выше скошенной области. Таким образом, вы сможете отшлифовать его обратно, чтобы он был наполовину респектабельным.

Действительно, для этого нужно немного умения. Будьте терпеливы к себе и не ждите, что первый будет выглядеть нетронутым. В идеале попробуйте несколько пробных деталей, прежде чем припаивать железо, которое действительно важно для чего-то.

Будьте терпеливы к себе и не ждите, что первый будет выглядеть нетронутым. В идеале попробуйте несколько пробных деталей, прежде чем припаивать железо, которое действительно важно для чего-то.

Инструкции по охлаждению

Крайне важно не разжимать деталь, пока она не станет прохладной на ощупь. В нагретом железе так много внутреннего напряжения, что вы, скорее всего, никогда не получите его снова.

Медленное охлаждение тоже очень важно. Когда вы закончите пайку, накройте деталь изолирующим одеялом, чтобы замедлить процесс. Вам понадобится несколько часов, чтобы он стал достаточно прохладным, чтобы его можно было трогать.

Лучше всего будет просто изолировать его и дать остыть на ночь. Таким образом, вы действительно сведете к минимуму риск растрескивания и деформации.

В конце концов, я обнаружил, что пайка дает наилучшие результаты с точки зрения механики. Это может выглядеть не очень красиво, когда это будет сделано, так как цвет пайки подчеркнет ремонт, но он должен быть очень прочным.

Однако на самом деле не существует единого подхода, который будет работать для всех приложений. Если вы обнаружите, что часто работаете с железом, было бы неплохо изучить все эти методы ремонта.

Есть ли у вас какие-нибудь хитрости или безотказные способы работы с железом? Или есть вопросы? Поделитесь ими в комментариях.

В чем разница между сваркой электродом и MIG?

Существует множество различных методов сварки, включая сварку TIG, сварку MIG и сварку электродами. Каждый из этих видов сварки имеет свои плюсы и минусы, что делает их пригодными для различных применений.

В этой статье будет рассмотрена сварка MIG и электродуговая сварка, будет представлено введение в каждый метод, подробно описаны преимущества и недостатки, а также проведено сравнение двух типов сварки.

Содержание

Нажмите на ссылки ниже, чтобы перейти к разделу руководства:

- Сварка МИГ

- Ручная сварка

- MIG против дуговой сварки

- Сварка электродом проще, чем MIG?

- Почему сварка электродом прочнее, чем MIG?

- Заключение

Для сварки MIG используются плавящиеся электроды, поставляемые с катушки. Нажатие курка на катушечном пистолете подает проволоку с заранее выбранной скоростью по мере прохождения тока, расплавляя как электрод, так и основной металл.

Нажатие курка на катушечном пистолете подает проволоку с заранее выбранной скоростью по мере прохождения тока, расплавляя как электрод, так и основной металл.

Сварка MIG обычно выполняется постоянным током или обратной полярностью, когда электрод остается заряженным положительно, а основной металл заряжен отрицательно. В любом случае основной металл и электрод плавятся вместе в сварочной ванне расплавленного металла, которая защищена от внешнего атмосферного загрязнения защитным газом.

Оборудование, используемое сварщиками MIG, относительно простое и понятное: большинство аппаратов MIG используют только три настройки скорости подачи проволоки, полярности и напряжения. Пистолет катушки сварочного аппарата также прост в использовании, с триггером и выключателем.

Преимущества

Сварка MIG имеет ряд преимуществ, в том числе:

- Точность : Сварка MIG обеспечивает высокий уровень точности, позволяет сваривать металл толщиной до 24 калибра, а также создавать сложные сварочные конструкции

- Чистый : Сварка MIG — это чистый процесс с небольшим разбрызгиванием, обеспечивающий гладкие, высококачественные соединения без шлака, требующие минимальной очистки

- Эффективность : Поскольку это процесс сварки с проволокой в катушках, нет необходимости прерывать сварочные работы, чтобы заменить стержневой электрод

- Fast : Сварка MIG — один из самых быстрых методов сварки, обеспечивающий высокую производительность

- Easy-to-Learn : MIG-сварка проста в освоении, а машины просты в эксплуатации, а это означает, что даже новичок сможет вскоре начать создавать приемлемые сварные швы

- Flux Core : сварка MIG также может использоваться в проектах сварки с флюсовой проволокой

Недостатки

Несмотря на множество преимуществ, сварка MIG имеет и некоторые недостатки:

- Окружающая среда : Сварку MIG трудно проводить на открытом воздухе, так как даже легкий ветерок может нарушить подачу защитного газа, что приведет к получению слабых и пористых сварных швов

- Загрязнение : Если металл загрязнен в месте сварки, это может привести к пористому сварному шву, а это означает, что сварка MIG не идеальна для металлов с ржавчиной или краской на них.

В результате металлическая поверхность должна быть полностью очищена перед началом сварки

В результате металлическая поверхность должна быть полностью очищена перед началом сварки - Замена катушки : Хотя катушка с проволокой означает, что редко требуется менять электрод во время сварки, катушку необходимо менять при сварке различных металлов

Области применения

Сварка МИГ — это гибкий метод, который можно использовать для различных металлов и который прост в освоении, что позволяет использовать его в самых разных областях.

Способная соединять как тонкие, так и толстые металлы, сварка MIG может использоваться в различных положениях сварки и с химически активными металлами, такими как алюминий, медь и магний, а также с нержавеющей сталью, углеродистой сталью и никелем.

Эта универсальность означает, что сварка MIG используется в нефтегазовой, энергетической, автомобильной, строительной, железнодорожной, морской и других отраслях промышленности.

Подробнее о сварке MIG можно узнать здесь, но далее мы рассмотрим сварку электродами.

Сварка стержнем представляет собой процесс электродуговой сварки, в котором в качестве присадочного материала используется металлический стержень или стержень. Эти палочки обычно покрыты флюсовым материалом и доступны в различных диаметрах и длинах. Для получения высокопрочных сварных швов важно выбрать правильный тип сварочной проволоки с флюсовой сердцевиной для вашего применения.

Часто используется для сварки стали и железа, при сварке электродом используется постоянный ток или ток обратной полярности, как и при сварке MIG. Это создает дугу между сварочным стержнем или стержнем и основным металлом. Тепло этой дуги расплавляет как основной металл, так и присадочный стержень, капли которого стекают в заготовку, образуя шарики, которые сплавляют две металлические детали вместе.

Тепло также заставляет часть флюса испаряться, создавая защитный газ, который помогает стабилизировать дугу. Остальная часть флюса образует шлак в ванне с расплавленным расплавом, чтобы защитить сварной шов от загрязнения или окисления. Использование флюса означает, что нет необходимости использовать внешний источник газа, как при сварке MIG.

Использование флюса означает, что нет необходимости использовать внешний источник газа, как при сварке MIG.

Преимущества

К преимуществам сварки электродом относятся:

- Окружающая среда : Сварка электродом создает большую дугу, на которую не влияет ветер, что означает, что ее можно эффективно использовать как в помещении, так и на открытом воздухе. Сварку электродом можно выполнять в ветреную погоду и даже под водой

- Стойкость к краске и коррозии : Сварку электродом можно использовать для ремонта деталей, имеющих краску или коррозию в месте сварки

- Easy-to-Learn : Сварка электродов проста в освоении, а это означает, что сварку хорошего качества может выполнить человек с относительно небольшим опытом

- Замена присадочного материала : легко заменить присадочный материал при сварке различных металлов, таких как чугун или различные нержавеющие стали

- Уменьшение прожога : Используя опцию постоянного тока для дуги, можно изменить полярность электрода, чтобы уменьшить вероятность прожога при сварке более тонких металлов

- Экономичность : Поскольку нет необходимости в подаче инертного газа, электродуговая сварка является недорогим вариантом, а также проста в использовании в полевых условиях

Недостатки

Несмотря на ряд преимуществ сварки электродами, у нее есть и недостатки:

- Шлак : Сварочный шлак откладывается на металле, который необходимо соскоблить или отколоть, прежде чем можно будет приступить к дальнейшей сварке или покраске

- Брызги : При сварке электродом образуются брызги, хотя при сварке постоянным током (DC) образуется меньше брызг, чем при сварке переменным током (AC)

- Прерывания сварки : Сварочные работы могут прерываться, когда необходимо заменить присадочную проволоку, что снизит вашу производительность

- Сварка тонких металлов : Сварка электродом не подходит для сварки тонких металлов толщиной менее 1/8 дюйма

Области применения

Поскольку для сварки электродом не требуется газовое сопло, его можно использовать для сварки больших материалов, а также его можно использовать как внутри помещений, так и снаружи, поскольку электродный флюс предотвращает любое загрязнение.

Это означает, что электродуговая сварка подходит для широкого спектра применений, включая крупномасштабное строительство, нефте- и газопроводы и другие работы на открытом воздухе.

Поскольку поверхность сварного шва не обязательно должна быть полностью очищена от ржавчины или краски, сварка электродом также хорошо подходит для ремонта и технического обслуживания.

Вы можете узнать больше о сварке электродами здесь, но мы продолжим сравнение сварки электродами со сваркой МИГ…

Чтобы полностью определить различия между сваркой МИГ и сваркой электродами, мы сравним их по некоторым ключевым параметрам:

1. Качество сварки

Сварные швы MIG, как правило, имеют лучшее эстетическое качество, чем сварка электродами, поскольку при сварке электродами образуются брызги и шлак. Однако, напротив, при сварке более толстых металлов с помощью MIG сила тока должна быть высокой, а поверхность должна быть полностью очищена от краски и коррозии, чтобы не повлиять на проплавление сварного шва. При правильном выполнении сварка электродами обеспечивает более прочное соединение, чем сварка MIG.

При правильном выполнении сварка электродами обеспечивает более прочное соединение, чем сварка MIG.

2. Внутреннее и наружное применение

Поскольку сварка MIG предполагает использование защитного газа, ее можно выполнять только в помещении, так как ветер или дождь могут повлиять на сварку. С другой стороны, сварка электродами устойчива к ветру и воде, поэтому ее можно выполнять на открытом воздухе или даже под водой. Однако дуга при сварке электродом может производить много дыма и дыма, а значит, для безопасности сварщика требуется хорошая вентиляция.

3. Типы и толщина металла

Сварка MIG может выполняться с различными типами металла при условии, что поверхности чистые. Сварку MIG можно использовать для тонких металлов, включая алюминий, латунь, углеродистую сталь, медь, магний, мягкую сталь и нержавеющую сталь. Однако сварка MIG не идеальна для более толстых металлов, в отличие от сварки электродом, которая может сплавлять более толстые металлы. Напротив, сварка электродом не так эффективна для более тонких металлов, так как может вызвать прожог.

4. Области применения

MIG — это чистый и быстрый процесс, что делает его подходящим для целого ряда применений, от небольших проектов «сделай сам» до более крупных промышленных задач сварки. Однако MIG не подходит для сварки на открытом воздухе или в более экстремальных условиях, а также для сварки более толстых материалов. В этих случаях предпочтительным вариантом является сварка стержнем.

5. Простота использования

Несмотря на то, что сварка электродом не представляет особой сложности для изучения, сварка MIG – это более простая техника для освоения. Сварка MIG позволяет вам управлять одним элементом за раз, нажимая курок, чтобы автоматически намотать проволоку и начать сварку. Сварка электродом немного сложнее, так как вам нужно точно зажечь дугу, не повреждая металл сварного шва.

6. Портативность

Сварочное оборудование для сварки электродом более портативно, чем сварочные аппараты MIG, поскольку для него не требуется внешний источник защитного газа.

7. Стоимость

Сварочное оборудование для сварки МИГ дороже, чем аппараты для сварки электродом, хотя в промышленных масштабах сварка МИГ становится более рентабельной благодаря таким факторам, как повышение производительности.

Сварка MIG намного легче для новичка, чем сварка электродом. Однако настройка оборудования для сварки MIG может быть довольно сложной, поскольку необходимо учитывать ряд переменных, включая размер и тип проволоки, газ, контактные наконечники и тип сопла. Сварка MIG также обеспечивает более чистые сварные швы, которые требуют меньше очистки после сварки.

Некоторые утверждают, что сварка стержнем прочнее, чем сварка MIG, поскольку она обеспечивает лучшее проплавление более толстых материалов.

Тем не менее, сварка MIG может обеспечить хорошие сварные швы, несмотря на то, что она не так эффективна для более толстых металлов, и лучше подходит для соединения более тонких металлов с хорошей отделкой и меньшим риском прожога.

В результате металлическая поверхность должна быть полностью очищена перед началом сварки

В результате металлическая поверхность должна быть полностью очищена перед началом сварки