Резак плазменный принцип работы: Устройство и принцип работы плазменного резака

Содержание

Устройство и принцип работы плазменного резака

Плазмотрон – базовый элемент аппарата плазменной резки

Плазменная резка давно зарекомендовала себя как высокопроизводительный, безопасный и скоростной метод обработки металлов, позволяющий получить чистую и ровную поверхность без дополнительной обработки. Главным «участником» этого процесса является резак – базовый рабочий орган плазмореза. Несмотря на растущий интерес к технологии, путаница в терминологии остается до сих пор: иногда под «плазмотроном» ошибочно подразумевают всю установку для резки. Что же представляет собой этот аппарат и как именно он устроен?

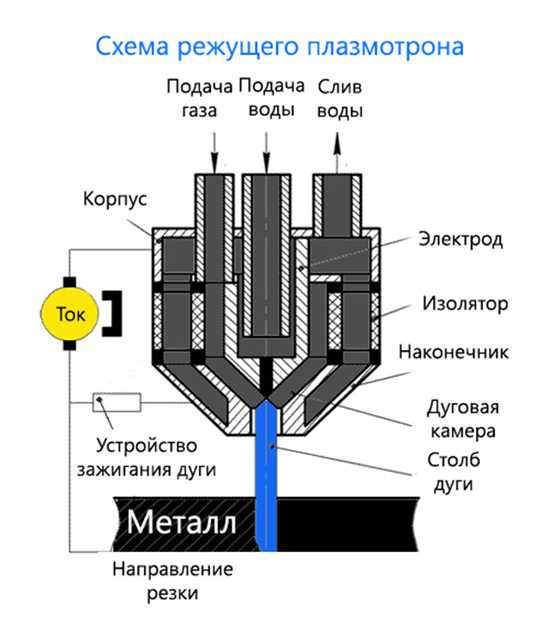

Составляющие плазмотрона

- Сопло, формирующее плазменную струю. Размер реза, характеристики дуги и скорость охлаждения оборудования во многом зависят от диаметра комплектующей и ее длины: чем она длиннее, тем аккуратнее получается разрез, но вместе с тем и сокращается срок эксплуатации.

Самыми лучшими считаются сопла из чистой меди, поскольку этот материал удачно сочетает высокую теплопроводность и малую стоимость.

- Электрододержатель с катодом (электродом), изготовленным чаще всего из гафния, реже – из циркония, бериллия или тория (оксиды последних могут быть токсичными или радиоактивными и наносят вред здоровью оператора, поэтому их применяют не так часто).

- Дуговая камера для подачи воздушного потока.

- Изоляционная втулка, разделяющая электродный и сопловый узлы.

- Кожух с внешней стороны.

- Кабель-шланговый пакет, соединяющий устройство с источником питания. Кабель служит для передачи тока от инвертора или трансформатора, а шланг – для транспортировки сжатого воздуха.

- Роликовые упоры, головка резака, защитный колпачок также входят в конструкцию прибора, хоть и не принимают непосредственного участия в процессе.

В комплектации может быть также завихритель, например выполненный в виде керамических колец или шайб. Размещенные перед входом в сопловый узел подобные приспособления обеспечивают вихревую подачу газа в дуговую камеру и способствуют более эффективному сжатию дуги и ее стабилизации.

При обработке металла толщиной до 10 мм одного комплекта «сопло + электрод» хватает примерно на 8 рабочих часов

Принцип работы

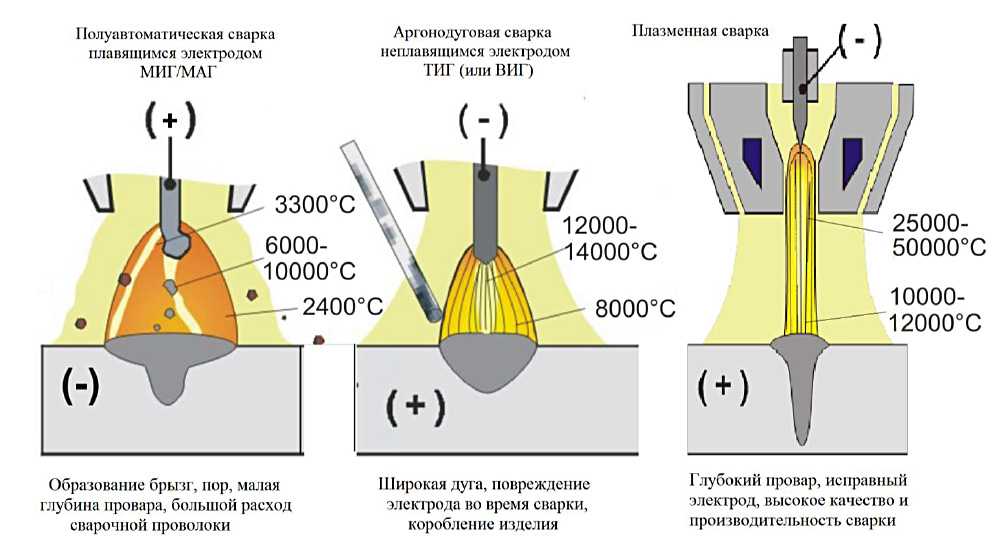

Сигналом к началу работы становится нажатие кнопки «розжиг» или «старт», в ответ на которое от источника питания в плазмотрон поступают токи высокой частоты. Под их воздействием внутри аппарата между наконечником сопла и электродом образуется дежурная электрическая дуга температурой 6000 – 8000 °С, столб которой заполняет собой весь канал.

Следующий этап – в камеру по шлангу поступает сжатый воздух. Проходя через электродугу, он нагревается и ионизируется, приобретая токопроводящие свойства, а объем увеличивается в 50-100 раз. Сопло, суженное книзу, формирует воздушный поток, готовый вырваться наружу на большой скорости. Именно этот нагретый до 25000-30000 °С ионизированный воздух и называют плазмой, выполняющей разрез.

Плазмообразующими газами выступают кислород, смесь водорода с аргоном, азот. В промышленности, кроме них, используют ряд защитных газов (гелий, аргон) и их смеси.

В момент, когда плазма соприкасается с поверхностью металла, дежурная дуга гаснет, а вместо нее зажигается рабочая, или режущая. Под ее действием металл плавится, образуя рез, а расплавленные частицы удаляются струей под высоким давлением.

Охлаждение плазмотронов осуществляется воздушным или водяным способом. Первый вариант с применением потоков газа актуален для маломощных установок. Второй – с циркулирующей водой – практикуют в аппаратах высокой мощности на крупном производстве. «Жидкая» технология более эффективна, однако утяжеляет конструкцию устройства и повышает стоимость его эксплуатации.

Использование этого незамысловатого с виду аппарата позволяет не только выполнять прямые, но и делать фигурные резы, проемы и отверстия, выравнивать кромки и т.д. – как в небольших мастерских, так и в промышленных масштабах.

Плазменная резка металлопроката

Одним из самых эффективных и широко применяющихся методов резки по металлу является плазма. Она хорошо справляется с листами металла большой толщины, при этом нисколько не уступая по качеству обработки. Среди категорий обработки ее можно отнести к термической, так как при работе по большей части задействуют температурные факторы, а не механические. Плазма в тандеме с ионизирующим газом проходит через металлическую поверхность, как разогретый нож, через кусок сливочного масла. Отсюда такая эффективность в металлообработке и большой спрос.

Среди категорий обработки ее можно отнести к термической, так как при работе по большей части задействуют температурные факторы, а не механические. Плазма в тандеме с ионизирующим газом проходит через металлическую поверхность, как разогретый нож, через кусок сливочного масла. Отсюда такая эффективность в металлообработке и большой спрос.

Принцип работы

Перед тем, как плазменный резак разогревается до состояния, при котором может легко прожигать почти любой металл, в установке начинается ионизация. В качестве сырья для этого процесса могут выступать газы, например, азот или сжатый воздух. Из них, впоследствии контакта с электродом под большим давлением, и появляется плазма. При увеличении давления плазменный резак начинает пропорционально увеличиваться, устремляясь к головке резака, словно жидкость. В головке режущей установки для этого специально есть сужающийся канал, из-за которого плазма концентрируется в одной точке.

Удобство плазменной резки заключается в том, что весь расплавленный металл под высокотемпературным давлением буквально выдувается из изделия. Остатки сырья стекают вниз, не пачкая заготовку, таким образом изделие и рабочая поверхность перед станком остаются ровными и чистыми.

Остатки сырья стекают вниз, не пачкая заготовку, таким образом изделие и рабочая поверхность перед станком остаются ровными и чистыми.

Из-за работы электродов и свойства электропроводности плазмы, вся установка для резки нуждается в заземлении, поэтому конструкция стола чаще монтируется к полу помещения. По этой же причине пока сложно говорить о более сложных плазменных инструментах и полностью автоматизированном процессе обработки.

Особенности и нюансы

Несмотря на удобство и эффективность плазмы в работе с металлом, не всегда этот метод может быть удобен для резки и обработки. В частности это связано с тем, что не все оборудование для резки плазмой так легко может запускать процессы ионизации. Иногда для запуска требуется искра с высоким напряжением тока, так как на более бюджетных станках просто нет возможности для ее создания. К тому же, оснащение резаков такими мощностями зачастую ведет к сбоям в работе и прочим проблемам с электрикой, по этой причине метод также не считается совершенным.

В некоторых случаях, чтобы решить данную проблему, прибегают к созданию пилотной дуги, при которой искра создается прямо внутри режущего канала с использованием тока низкого напряжения и малой частоты. В этой дуге появляется небольшой сгусток плазмы, который раздувается по мере работы установки.

Еще один способ решения — метод пружинного плазмотрона, когда режущую головку до старта установки вплотную прижимают к заготовке. Из-за этого в момент запуска между металлической поверхностью и резаком создается короткое замыкание и искра, благодаря которой появляется дуга плазмы. Далее дуга аналогично «раздувается» в процессе резки.

Процесс ионизации и использование газов

Для плазменного резака процесс ионизации газов важен так же, как для механического оборудования заточка инструментов. К примеру, острота и скорость разреза напрямую зависят от условий среды ионизации и использования определенных газов для этого процесса. Плазмообразующие факторы могут влиять на глубину слоя газонасыщенности и характер химических и физических свойств на следах от разреза. Поэтому для некоторых материалов необходимо использование определенных газов и консистенции. К примеру, для обработки сплавов из меди и алюминия используют только такие газы:

Поэтому для некоторых материалов необходимо использование определенных газов и консистенции. К примеру, для обработки сплавов из меди и алюминия используют только такие газы:

- Азот;

- Смесь аргона и водорода;

- Смесь азота и кислорода;

- Кислород;

- Сжатый воздух.

Преимущества и недостатки

Среди достоинств можно выделить:

- Возможность резки и обработки почти всех, проводящих ток, металлы;

- Хорошее качество резки в диапазоне от 50 до 150 мм толщины слоя;

- Беспрепятственное использование плазмы в водной среде для уменьшения зоны термического влияния (ЗТВ) и снижения общего шума рабочего процесса;

- Минимальные показатели пропила металлов;

- Большая скорость и эргономичность метода.

Недостатки:

- Невозможность качественной обработки тонких слоев металлов в сравнении с резкой лазером;

- Ограничение по толщине в сравнении с гидроабразивной резкой;

- Сложность процесса ионизации и необходимость постоянного наличия оператора;

- Требования к ровному расположению материалов;

- Неэкологичность рабочей среды.

В сравнении с газопламенными, лазерными и гидроабразивными методами резки металла, плазменная уступает в некоторых аспектах. Однако скорость работы и высокая точность в своем рабочем диапазоне нивелирует эти недостатки.

Компания ООО «Первая Металлобаза» предлагает услуги по резке металла, в том числе методом плазменной резки.

Как работает машина плазменной резки?

В предыдущей статье мы обсуждали тему плазмы как предмета физики. В этой статье мы сосредоточимся на его практических аспектах. Вы узнаете, как устроен станок плазменной резки и как он работает.

Из чего состоит машина плазменной резки?

Система электропитания – питаемая от электрической сети и генерирующая постоянный ток (DC), с напряжением 240-400 В. Общая мощность источника питания и его токовая мощность оказывают решающее влияние на толщину материала, подлежащего резке. Его задачей является подача нужного количества энергии в цепь зажигания.

Цепь зажигания – это обычно схема высокочастотного генератора, вырабатывающая переменное напряжение от 5 до 10 кВ с частотой 2 МГц.

Горелка – служит одновременно держателем сопла и электрода. Он также обеспечивает охлаждение.

Зажим заземления шасси – крепится к разрезаемому материалу и используется для замыкания цепи зажигания через горелку и материал.

Функциональные принципы

Существуют разные способы зажигания.

Воздушно-плазменные горелки используют подвижный электрод или «метод запуска с обратным потоком» для воспламенения газа.

При помощи ручного плазменного резака необходимо поцарапать или приблизить сопло к материалу. Когда зажим заземления прикреплен к разрезаемому материалу, он может инициировать электрический ток и, таким образом, зажечь электрическую дугу между электродом и материалом.

Дуга с высокой кинетической энергией поддерживается потоком сжатого газа (обычно воздуха), проходящего через зазор в сопле, который служит фокусом для потока плазмы. Поток направляется с помощью газа, подаваемого с завихрением на стенки сопла. Подходящее расположение гарантирует получение струи толщиной 1 мм. Установка охлаждается газом или водой.

Подходящее расположение гарантирует получение струи толщиной 1 мм. Установка охлаждается газом или водой.

Поскольку и сопло, и электрод являются расходными материалами, их необходимо заменять по мере износа.

Резка

Процесс резки основан на высоких температурах от 10 000 до 30 000 К и очень высокой скорости плазменного луча. Это приводит к расплавлению материала, окислению и удалению из узкой щели. Как следствие, кромка гладкая и не требует дополнительной обработки.

Все электропроводящие материалы можно резать плазмой, в том числе покрытые краской. Таким образом, необходимо очистить область под клеммой заземления шасси.

Плазменный резак лучше всего подходит для резки:

- Углеродистая сталь

- Чугун

- Кислотная сталь

- Алюминий и его сплавы

- Brass

Safety Supperne

ниже. безопасное использование плазменных установок:

- Защитите себя от ожогов.

В процессе плазменной резки используются очень высокие температуры!

В процессе плазменной резки используются очень высокие температуры! - Защитите свои дыхательные пути и правильно проветривайте рабочее помещение!

- Защитите глаза и лицо от интенсивного УФ-излучения!

- Избегайте воздействия электромагнитного излучения от блоков электросистемы!

Сюрприз!

Рекомендуем посмотреть видео на YouTube. В нем интересным образом представлены принципы работы источника плазмы.

Ознакомьтесь с предыдущими статьями нашего блога.

Скоро будет больше!

Прочие изделия

Плазменная резка – методы и методы | Сервисный центр резки металла

Сегодня на рынке существует несколько различных процедур плазменной резки, дающих различное качество резки. Каждая процедура имеет характерное применение. Какие процедуры для чего используются?

Каждая процедура имеет характерное применение. Какие процедуры для чего используются?

Методы плазменной резки

Плазменная резка металлов была разработана в 50-х годах прошлого века. С тех пор плазменная резка все больше и больше развивается благодаря новым методам и процессам плазменной резки. Каждая из процедур имеет свои преимущества и недостатки. Методы или процессы плазменной резки сокращаются до:

- Плазменная резка без вторичного материала

- Плазменная резка с наличием вторичного носителя

- Плазменная резка с зауженной дугой

- Плазменная резка без вторичного носителя

Процедура плазменной резки без вторичного носителя используется для:

- Ручной плазменной резки

- Заподлицо с плазменным резаком

- Плазменная резка листов меньшей толщины

- Резка меньшего количества деталей

- Меньше требований к качеству резки

Плазменная резка без использования вспомогательного газа чаще всего применяется в судостроении, где резке предшествует сварка. Кроме того, такой процесс плазменной резки применяется для стали или при автоматизированной (роботизированной) резке профилей. На практике такой процесс резки часто используется в сочетании с технологией ЧПУ.

Кроме того, такой процесс плазменной резки применяется для стали или при автоматизированной (роботизированной) резке профилей. На практике такой процесс резки часто используется в сочетании с технологией ЧПУ.

Однако особенностью этого процесса резки является использование только одного газа, играющего двойную роль – охлаждающего и режущего. По такому принципу работает большинство ручных плазменных резаков из-за своей простоты. Что еще более важно, плазменная резка без вспомогательного газа применяется для металлов толщиной до 16 мм.

Подводная плазменная резка / Фото: © ECVV

Плазменная резка с присутствием вторичного газа б/у, это:

- Сверление металла

- Начало плазменной резки

- Спрос на качественную резку

- Плазменная резка сеток

- Плазменная резка под водой

Особенность этой процедуры плазменной резки заключается в использовании специального сопла, которое служит для подачи вращающегося газа. Его основная роль заключается в защите плазмообразующего газа от потенциально вредного воздействия атмосферы (окружающей среды). Тот факт, что плазменный газ защищен, делает эту процедуру плазменной резки идеальной для подводной плазменной резки.

Его основная роль заключается в защите плазмообразующего газа от потенциально вредного воздействия атмосферы (окружающей среды). Тот факт, что плазменный газ защищен, делает эту процедуру плазменной резки идеальной для подводной плазменной резки.

Подводная плазменная резка имеет ряд преимуществ, связанных с фильтрацией потенциального излучения, а также с защитой оператора. Подводная плазменная резка также влияет на снижение шума и пыли.

Плазменная резка с впрыском воды

Плазменная резка с использованием впрыска воды использует только один газ для создания плазмы. Впрыск воды осуществляется излучающим или вихревым способом. Эта процедура сужает дугу и напрямую приводит к увеличению плотности плазмы. Помимо упомянутого сужения носовой части, на охлаждение влияет и использование воды.

Чаще всего для получения плазмы используется азот, но на практике используются другие, более дешевые газы, которые не снижают качество реза.