Резец прямой проходной углы: Резец проходной прямой 25*16*140 Т15К6 ГОСТ 18878-73 купить по выгодной цене

Содержание

Резец токарный проходной прямой правый, Т5К10, 25х16х140 мм, ГОСТ 18878-73 []

Каталог →

Ручной инструмент и принадлежности → Металлорежущий инструмент → Резцы токарные → Резцы токарные проходные прямые. ГОСТ 18878-73 → Канаш

Отправить запрос

Версия для печати

Задать вопрос

Нашли ошибку?

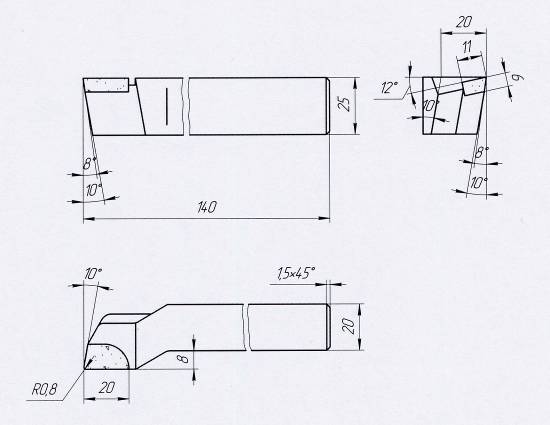

Технические характеристики:

| ГОСТ 18878-73 | |

| Угол в плане, φ | 45º |

| Исполнение | 2 |

| Обозначение резца | 2100-0469 |

| Направление резца | правый |

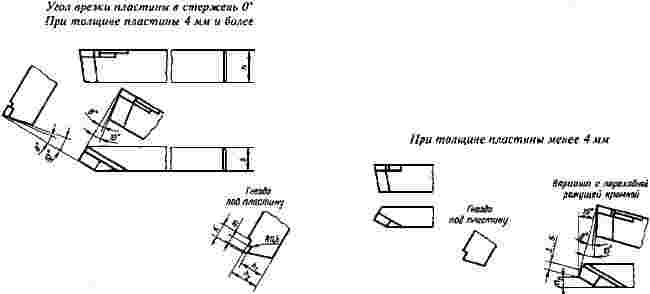

| Угол врезки пластины | 0º |

| Пластина | твёрдый сплав Т5К10 |

| Габаритные размеры, мм | 25х16х140 |

Описание:

Резец токарный проходной прямой предназначен для обтачивания наружных цилиндрических, ступенчатых валов и конических поверхностей, при этом позволяет вытачивать нежесткие детали. Также применяются с целью снятия фасок, обработки и подрезки выступающих частей деталей при продольной подаче.

Также применяются с целью снятия фасок, обработки и подрезки выступающих частей деталей при продольной подаче.

В резце токарном проходном прямом с углом врезки пластины 0° в основном используются пластины из твёрдого сплава Т15К6, Т5К10.

Отзывы:

добавить отзыв

Отзывов ещё нет. Ваш отзыв будет первым.

Цена на товар Резец токарный проходной прямой правый, Т5К10, 25х16х140 мм, ГОСТ 18878-73 может отличаться от розничной (магазинной) цены.

Фото, наименование, артикул, описание и технические характеристики товара могут отличаться и иметь неточности или могут быть изменены производителем без предварительного уведомления, также может меняться страна-производитель в зависимости от поставок.

Уточняйте важные для вас параметры и характеристики в магазинах у консультантов или по телефонам и электронной почте.

Проверяйте комплектацию товара и его технические возможности в момент получения товара.

Данный сайт носит исключительно информационный характер и ни при каких условиях не является публичной офертой, определяемой положениями Статьи 437. 2 Гражданского кодекса РФ.

2 Гражданского кодекса РФ.

Похожие товары:

Резец токарный проходной прямой правый, ВК8, 25х16х140 мм, ГОСТ 18878-73

ГОСТ 18878-73, угол в плане 45º, исп. 2, обозначение резца 2100-0409, правый, угол врезки пластины 10º, пластина из сплава ВК8, р-р 25х16х140 мм

Отправить запрос

Резец токарный проходной прямой правый, Т15К6, 25х16х140 мм, ГОСТ 18878-73

ГОСТ 18878-73, угол в плане 45º, исп. 2, обозначение резца 2100-0469, правый, угол врезки пластины 0º, пластина из сплава Т15К6, р-р 25х16х140 мм

Отправить запрос

Резец токарный проходной прямой левый, ВК8, 25х16х140 мм, ГОСТ 18878-73

ГОСТ 18878-73, угол в плане 45º, исп. 2, обозначение резца 2100-0410, левый, угол врезки пластины 10º, пластина из сплава ВК8, р-р 25х16х140 мм

Отправить запрос

Резец токарный проходной прямой левый, Т15К6, 25х16х140 мм, ГОСТ 18878-73

ГОСТ 18878-73, угол в плане 45º, исп. 2, обозначение резца 2100-0470, левый, угол врезки пластины 0º, пластина из сплава Т15К6, р-р 25х16х140 мм

Отправить запрос

Резец токарный проходной прямой левый, Т5К10, 25х16х140 мм, ГОСТ 18878-73

ГОСТ 18878-73, угол в плане 45º, исп. 2, обозначение резца 2100-0470, левый, угол врезки пластины 0º, пластина из сплава Т5К10, р-р 25х16х140 мм

2, обозначение резца 2100-0470, левый, угол врезки пластины 0º, пластина из сплава Т5К10, р-р 25х16х140 мм

Отправить запрос

Сообщить о поступленииX

| имя: | * |

| телефон: | * |

| e-mail: | |

| комментарий: |

сообщить о поступлении и цене

Запрос отправлен.

Мы свяжемся с вами, когда товар поступит на склад.

Подписка на снижение ценыX

Мы уведомим вас о снижении цены на этот товар.

| имя: | * |

| телефон: | * |

| e-mail: |

отправить

Ошибка или неточность на сайте?X

Нашли ошибку или неточность в описании товара?

Cообщите нам, мы обязательно это исправим.

| ошибка: | * |

отправить

конструктивные особенности и классификация — РИНКОМ

Токарные резцы по металлу: конструктивные особенности и классификация — РИНКОМ

Главная

Статьи

Токарные резцы по металлу: конструктивные особенности и классификация

Токарные резцы по металлу: конструктивные особенности и классификация

29 августа 2018

Гирин Кирилл

Токарный резец — это основной инструмент, который применяется для обработки заготовок на токарных станках. Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Именно он контактирует с деталью и придает ей необходимую форму. В этой статье мы максимально подробно расскажем о конструктивных особенностях и классификации резцов. Изучив информацию, вы сможете на практике без проблем подобрать инструмент для той или иной операции.

Содержание

-

Конструктивные особенности токарных резцов -

Геометрия токарных резцов -

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций- Классификация по форме головок

- Классификация по конструкции

- Классификация по направлению резания

- Классификация по точности операций

-

Маркировка токарных резцов, значения цифр и символов -

Классификация токарных резцов по назначению- Прямые проходные токарные резцы и их назначение

- Отогнутые проходные токарные резцы и их назначение

- Проходные упорные токарные резцы и их назначение

- Отогнутые подрезные токарные резцы и их назначение

- Расточные токарные резцы и их назначение

- Отрезные (канавочные) токарные резцы и их назначение

- Резьбовые токарные резцы и их назначение

- Фасонные токарные резцы и их назначение.

Начнем с конструктивных особенностей резцов.

Конструктивные особенности токарных резцов

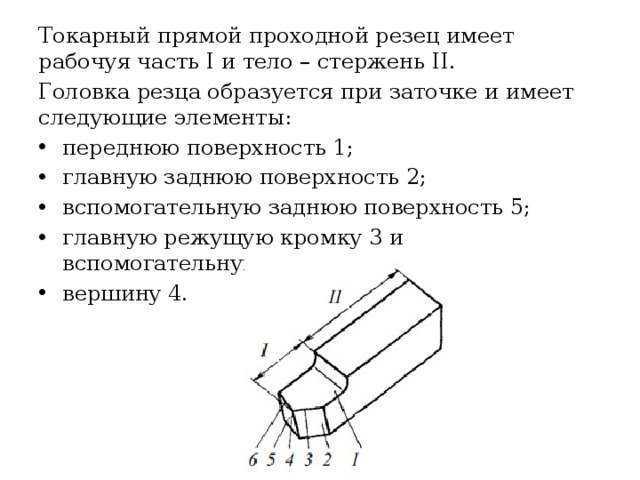

Каждый токарный резец состоит из двух частей.

-

Державка. Может быть квадратной или прямоугольной. С ее помощью резец закрепляют в посадочных гнездах станков. ГОСТом установлены следующие стандартные размеры державок.-

Квадратные — 4*4, 6*6, 8*8, 10*10, 12*12, 16*16, 20*20, 25*25, 32*32, 40*40 мм. -

Прямоугольные — 16*10, 20*12, 25*16, 25*20, 50*25, 40*32, 50*32, 50*40, 63*50 мм.

-

-

Головка. Это рабочая часть резца, контактирующая с заготовкой в процесс ее обработки. Головка состоит из заточенных под определенными углами кромок.

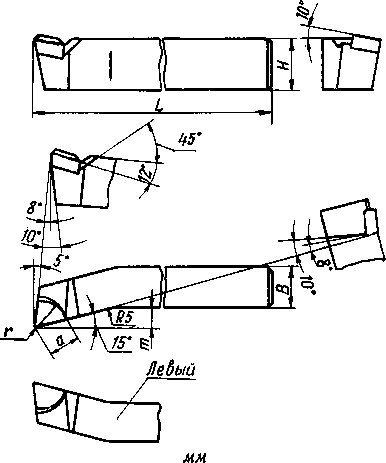

Изображение №1: конструкция токарного резца

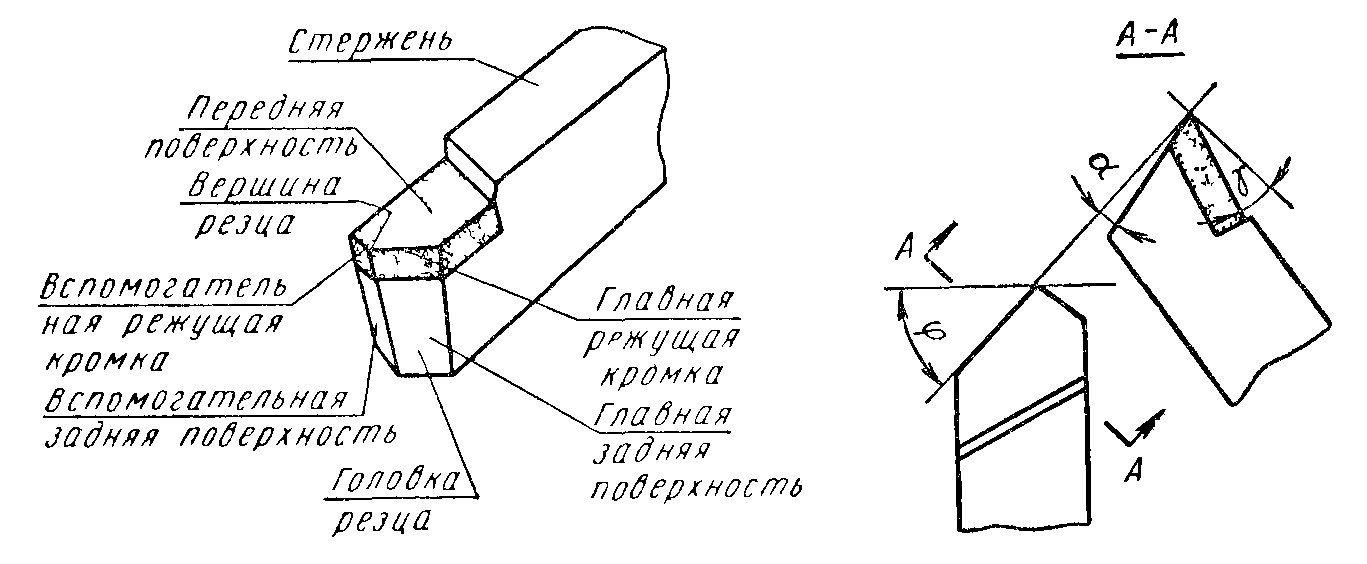

Геометрия токарных резцов

Изображение №2: геометрия токарного резца

Расскажем об углах резцов и их назначениях.

-

Задний вспомогательный угол (α1). При его уменьшении снижается сила трения между задней плоскостью инструмента и обрабатываемой заготовкой. -

Угол вершины (ε). Формируется между режущей кромкой и задней вспомогательной плоскостью. Чем больше этот угол, тем лучше условия теплоотвода и выше прочность резца. -

Вспомогательный угол в плане (ϕ1). Его размер варьируется в пределах от 10 до 30°. С уменьшением угла улучшается чистота обработки, но возрастает сила трения. -

Главный угол в плане (ϕ). Его размер варьируется в пределах от 20 до 90°. От размеров угла зависят длина и ширина среза. Чем меньше ϕ, тем ниже температура и сила резания. Чистота обработки также улучшается. Но с уменьшением угла возрастают вибрации и радиальная сила резания. -

Угол резания (δ). Формируется между передней поверхностью и плоскостью резания.

Формируется между передней поверхностью и плоскостью резания.

-

Основной передний угол (γ). Его размер варьируется в пределах от -5 до +15°. При увеличении угла облегчается врезание инструмента в металл, улучшается отвод стружки, уменьшаются сила резания, деформация обрабатываемой поверхности и потребляемая мощность. Однако при этом ухудшаются теплоотвод и сокращается срок службы режущей кромки. -

Угол заострения (β). Формируется между передней и главной задней поверхностями. Оказывает влияние на остроту и прочность инструмента. -

Главный задний угол (α). Его размер варьируется в пределах от 6 до 12°. С уменьшением угла снижается сила трения между деталью и задней поверхностью резца. При этом улучшается теплоотвод и продлевается срок службы инструмента, но ухудшается чистота обрабатываемой поверхности. -

Угол наклона главной режущей кромки (λ). Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

Влияет на направление отвода стружки. При положительных λ и λ = 0° стружка сходит к обрабатываемой поверхности. Резцы с положительными λ (12–15°) применяют при обработке заготовок из жаропрочных и закаленных сталей. У универсальных токарных резцов λ = 0°. Резцы с отрицательными λ применяют для чистовой обработки.

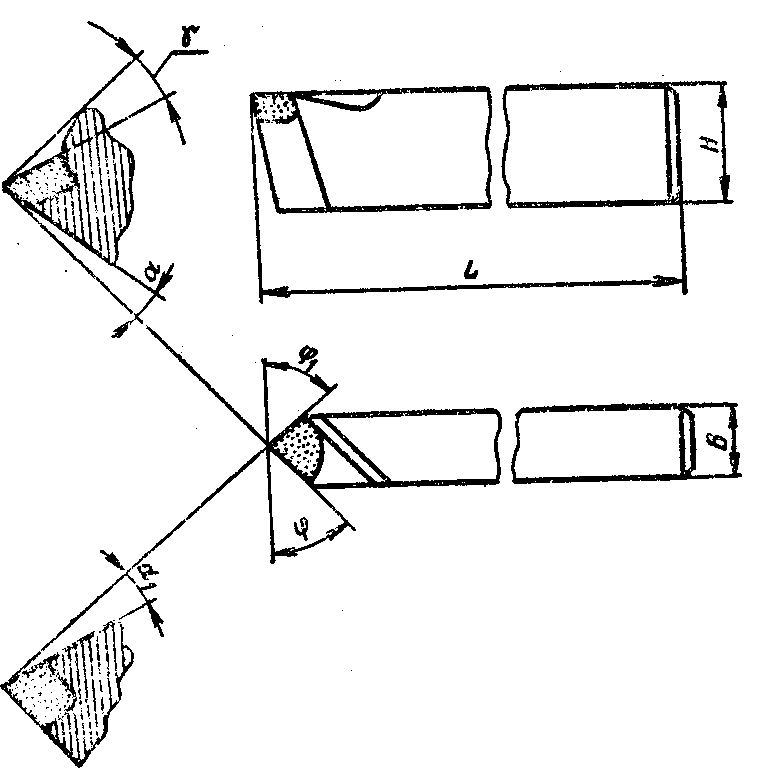

Классификация резцов по металлу по форме головок, конструкции, направлению резания и точности операций

По этим параметрам существуют следующие классификации резцов по металлу.

Классификация по форме головок

По этому параметру резцы делят на 4 типа.

-

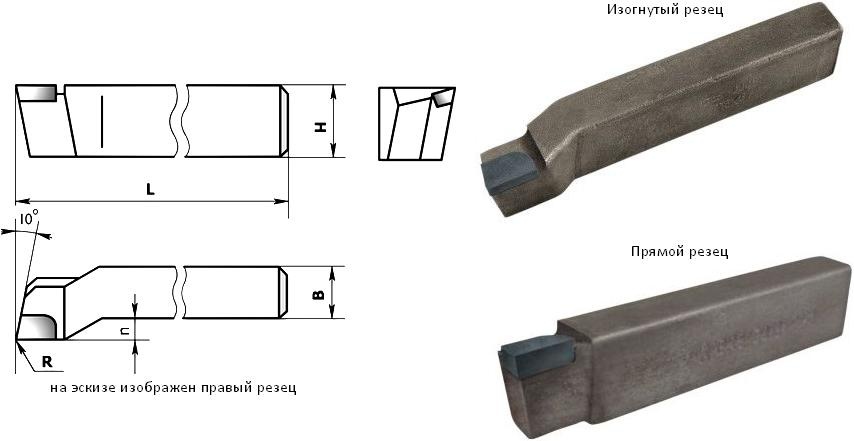

Прямые. Державка и рабочая головка располагаются либо на одной оси, либо на двух, но параллельных. -

Изогнутые. Державка имеет изогнутую форму. -

Отогнутые. Отгиб головки в сторону заметен невооруженным глазом. -

Оттянутые. Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Ширина головки меньше ширины державки. Головка может быть оттянута влево или вправо. Существуют и симметричные модели.

Изображение №3: классификация резцов по форме головок

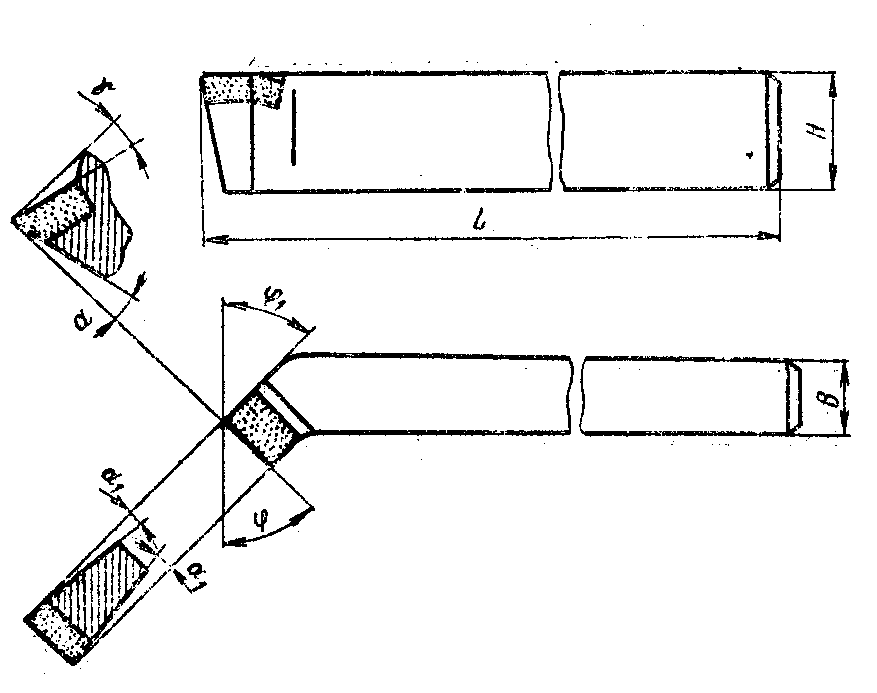

Классификация по конструкции

По конструкции резцы классифицируют на три типа.

-

Цельные. Такие резцы целиком изготовлены из легированной или инструментальной (редко) стали. Стоят недорого, быстро изнашиваются и не подходят для обработки твердых материалов. -

С твердосплавными напайками. Такие резцы сочетают в себе высокую износостойкость и среднюю стоимость. Напайки обычно изготавливают из сталей ВК8, Т5К10 и Т5К6. -

Со сменными твердосплавными пластинами. Стоят дороже аналогов. Максимально удобны. Для смены пластин не нужно снимать режущий инструмент.

Изображение №4: классификация токарных резцов по конструкции

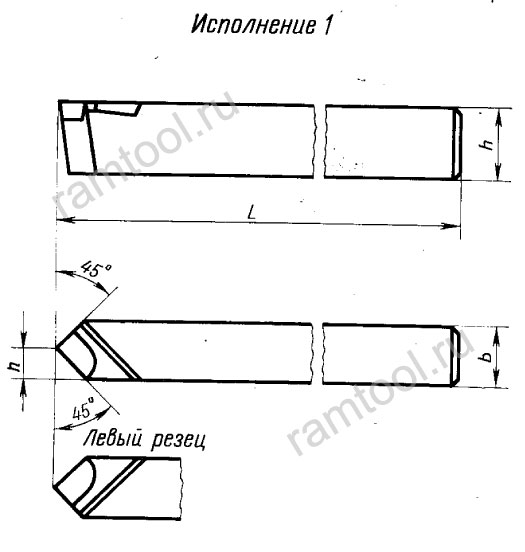

Классификация по направлению резания

Резцы бывают левыми и правыми.

-

Правые. Такие резцы для токарных станков используются чаще всего и в процессе обработки заготовок подаются справа налево. Если положить сверху на такой резец правую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца. -

Левые. Подаются слева направо. Если положить сверху на такой резец левую руку, то режущая кромка будет располагаться со стороны отогнутого большого пальца.

Изображение №5: левый (а) и правый (б) резцы

Классификация по точности операций

По этому признаку выделяют следующие разновидности резцов.

-

Черновые (обдирочные). Предназначены для грубой обработки заготовок. -

Получистовые. Точность обработки находится на среднем уровне. -

Чистовые. Точность обработки находится на высоком уровне.

Точность обработки находится на высоком уровне.

-

Специальные Предназначены выполнения тонких технологических операций.

Маркировка токарных резцов, значения цифр и символов

По стандарту маркировка токарных резцов может включать в себя 9 или 10 символов.

-

Первый — способ крепления режущей пластины. -

Второй — ее форма. -

Третий — тип резца. -

Четвертый — задний угол режущей пластины. -

Пятый — направление резания.

Изображение №6: возможные значения параметров 1–5

-

Шестой — высота державки. -

Седьмой — ширина ее хвостовой части.

-

Восьмой — общая длина резца. -

Девятый — размер режущей пластины.

Изображение №7: возможные значения параметров 6–9

- Десятый указывается при необходимости. Обозначает точность некоторых параметров резцов.

Изображение №8: возможные значения параметра 10

Классификация токарных резцов по назначению

По назначению принята следующая классификация токарных резцов. Всего выделяют 8 чаще всего применяющихся видов.

Прямые проходные токарные резцы и их назначение

Их применяют для обработки наружных поверхностей заготовок.

Фотография №1: прямые проходные токарные резцы

Чаще всего используют инструменты с тремя размерами державок.

-

20*20 мм. -

25*16 мм. -

32*20 мм.

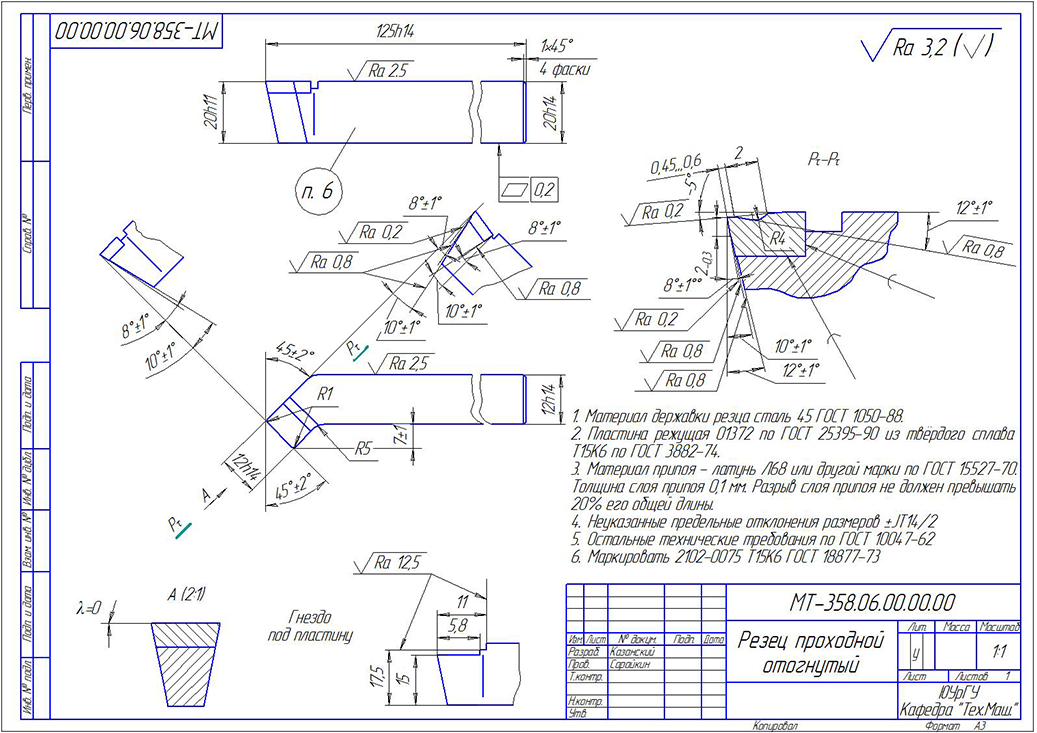

Отогнутые проходные токарные резцы и их назначение

Предназначение проходных отогнутых резцов — создание фасок и обработка торцевых поверхностей.

Фотография №2: отогнутые проходные токарные резцы

Наиболее широкое распространение получили инструменты с державками:

-

20*20 мм. -

25*16 мм. -

32*20 мм.

Проходные упорные токарные резцы и их назначение

Их обычно применяют при обработке ступенчатых валиков или иных деталей в случае, если в конце обработки требуется подрезать небольшой уступ.

Фотография №3: проходной упорный резец

Чаще всего используют проходные упорные резцы со следующими размерами державок.

-

16*16 мм. -

25*16 мм. -

32*20 мм. -

40*25 мм.

Отогнутые подрезные токарные резцы и их назначение

Назначение таких токарных резцов — обработка торцевых поверхностей.

Фотография №4: отогнутый подрезной резец

Самые распространенные размеры державок:

-

32*20 мм; -

40*25 мм. -

25*16 мм;

Расточные токарные резцы и их назначение

Их сфера применения — обработка сквозных и глухих отверстий.

- У инструментов первого типа угол равен 60°.

Фотография №5: расточные резцы для обработки сквозных отверстий

- У резцов для обработки глухих отверстий — 95°.

Фотография №6: расточные резцы для обработки глухих отверстий

Самые распространенные размеры державок следующие.

-

16*12 мм. -

16*16 мм. -

20*16 мм. -

20*20 мм. -

25*20 мм. -

25*25 мм.

Отрезные (канавочные) токарные резцы и их назначение

Назначение канавочных токарных резцов — проделывание в деталях и заготовках канавок различной глубины. Головки с твердосплавными напайками имеют тонкие ножки.

Фотография №7: отрезные (канавочные) резцы

Чаще всего используют инструменты с державками:

-

16*10 мм; -

20*12 мм; -

20*16 мм; -

25*16 мм; -

25*20 мм; -

32*20 мм; -

40*25 мм; -

40*32 мм; -

50*32 мм.

Резьбовые токарные резцы и их назначение

Применяются для нарезания наружных и внутренних резьб. Инструменты первого типа имеют прямую форму. Головки напоминают копья.

Фотография №8: резьбовой резец для нарезания наружной резьбы

Резцы для нарезания внутренних резьб имеют изогнутую форму и похожи на расточные инструменты для обработки глухих отверстий. Но обратите внимание на формы головок. Они разительно отличаются.

Фотография №9: резьбовые резцы для нарезания внутренних резьб

Чаще всего используют инструменты с державками следующих размеров.

-

12*12 мм. -

16*10 мм. -

16*16 мм. -

20*20 мм. -

25*16 мм.

-

25*25 мм. -

32*20 мм.

Фасонные токарные резцы их назначение

Предназначены для обработки различных фасонных поверхностей. Инструменты бывают стержневыми, державочными, призматическими и круглыми.

Изображение №9 виды фасонных резцов

Эти специальные инструменты имеют индивидуальные габариты.

Больше полезной информации

Полезные обзоры и статьи

Все статьи

9 ноября 2022

Как нарезать резьбу клуппом?

11 октября 2022

Токарные патроны

4 октября 2022

Фрезерование уступов и пазов

3 октября 2022

Клупп для нарезания резьбы

Все статьи

Подписывайтесь на нас

Присылаем скидки на инструмент и только полезную информацию!

Не нашли нужной позиции в каталоге?

Мы готовы изготовить и поставить уникальные виды инструмента специально под ваш заказ!

Заказать

Мы используем файлы cookie. Они помогают улучшить ваше взаимодействие с сайтом.

Они помогают улучшить ваше взаимодействие с сайтом.

Принимаю

?>

Знакомство с углом в плане

Торцевое фрезерование со сменными инструментами распространено в мастерских. Не нужно глубоко изучать предложения от поставщиков индексируемых инструментов, чтобы понять, что существует множество конструкций инструментов. Как выбрать правильный для приложения может быть сложной задачей. Однако, если понять влияние основных конструктивных особенностей торцевой фрезы, выбор подходящего корпуса фрезы становится намного проще.

Одной из таких характеристик является угол опережения инструмента. Угол опережения представляет собой угловой размер, измеряемый параллельно режущей кромке инструмента и поверхности изготавливаемой детали (рис. 1). Угол влияет на то, как работает инструмент, как его следует применять и как выглядит готовая деталь. Типичные углы опережения, доступные в стандартных инструментах, составляют 90°, 60°, 45° и 15°.

Рисунок 1: Угол подъема торцевой фрезы может иметь большое влияние на ее работу.

Расчеты

Стоит попытаться понять, как угол в плане влияет на направление сил резания (рис. 2). Генерируемые результирующие силы резания всегда реагируют в направлении, перпендикулярном режущей кромке. Математически, чтобы облегчить понимание этих сил, их можно разбить на два вектора: один в горизонтальном направлении и один в вертикальном направлении.

Рис. 2: Чистую силу резания можно разделить на осевую и радиальную составляющие.

Амплитуда каждого вектора показывает, где действует большая из этих двух сил (рис. 3). Используя формулу базовой тригонометрии, можно рассчитать, как следует разделить эти силы. Умножение чистой силы (F N ) на синус или косинус угла опережения показывает, какая часть сил действует вертикально, а какая — горизонтально.

Горизонтальные силы, действующие перпендикулярно оси инструмента, менее желательны, чем вертикальные силы. Думайте об этом, как о попытке сдвинуть лицевую мельницу с центра. Силы, движущиеся в этом направлении, могут вызвать отклонение, вибрацию и наклон шпинделя, что приводит к снижению срока службы инструмента и снижению качества детали. Вертикальные силы более желательны, потому что они параллельны оси инструмента. Это означает, что они направлены прямо вверх по оси шпинделя, которая имеет всю жесткость станка, противодействующую этим силам. Машина лучше приспособлена для обработки сил в этом направлении, поэтому работа не теряет стабильности.

Думайте об этом, как о попытке сдвинуть лицевую мельницу с центра. Силы, движущиеся в этом направлении, могут вызвать отклонение, вибрацию и наклон шпинделя, что приводит к снижению срока службы инструмента и снижению качества детали. Вертикальные силы более желательны, потому что они параллельны оси инструмента. Это означает, что они направлены прямо вверх по оси шпинделя, которая имеет всю жесткость станка, противодействующую этим силам. Машина лучше приспособлена для обработки сил в этом направлении, поэтому работа не теряет стабильности.

Осевое истончение стружки

Угол в плане также связан с явлением, называемым осевое истончение стружки, которое является результатом геометрии угла в плане и скорости подачи. Когда угол в плане равен 90°, физическая толщина стружки равна шагу на зуб, запрограммированному в станке. Поскольку толщина стружки измеряется перпендикулярно углу в плане, по мере увеличения угла в плане толщина стружки становится меньше при одинаковом подаче на зуб (рис. 4).

4).

Рис. 4. Чем меньше угол в плане, тем сильнее становится эффект осевого утончения стружки.

Независимо от того, насколько сильно на толщину стружки влияет истончение стружки, толщина стружки должна соответствовать рекомендациям производителя режущего инструмента. Это означает увеличение подачи на зуб (F Z ) по мере увеличения угла в плане, чтобы поддерживать рекомендуемую толщину стружки. Если он станет слишком маленьким, инструмент может тереть, а не резать заготовку.

Второй недостаток неправильного противодействия эффектам осевого утоньшения стружки связан с управлением теплом, выделяемым при торцовом фрезеровании. Если чип становится слишком маленьким, он теряет способность удерживать тепло, которое в идеале должно уходить в чип и уноситься. Когда такой передачи тепла не происходит, тепло переходит в деталь или инструмент. И то, и другое нежелательно, потому что это ухудшит качество детали или срок службы инструмента.

Сравнения

Каждый выбор имеет свои преимущества и недостатки, поэтому рассмотрите компромисс между 9Торцевые фрезы 0°, 45° и 15°.

Самым большим преимуществом использования торцевой фрезы с углом в плане 90° является то, что она может формировать уступ прямоугольной формы. (Эти инструменты иногда называют фрезами для уступов.) Много раз, особенно при чистовой обработке детали, требуется прямоугольное уступ. Это может быть не только на дне кармана, но и, если необходимо изготовить более высокую стенку, путем опускания фрезы и выполнения нескольких проходов для изготовления стенки. Это приложение потребует истинного угла опережения 90°. Если бы это была не настоящая 90°, такие как торцевая фреза с квадратной пластиной, которая обычно может производить уступ 89,75°, она не будет соответствовать большинству спецификаций готовых деталей. Это небольшое отклонение было бы видно в высоком плече.

Жертва заключается в том, что 100 % нагрузки приходится на осевое направление, что облегчает возникновение вибрации. Это ограничивает скорость подачи и объясняет, почему большинство торцевых фрез 90° имеют положительную геометрию пластины для высвобождения сил резания. Отсутствие осевого утончения стружки также ограничивает подачу и скорость.

Отсутствие осевого утончения стружки также ограничивает подачу и скорость.

Фреза с высокой подачей является хорошим выбором для больших вылетов, поскольку она направляет большую часть сил резания вверх через шпиндель.

Часто говорят, что в каждом цеху должна быть как минимум одна торцевая фреза с углом наклона 45°, потому что она равномерно распределяет силы резания: 50 % в осевом направлении и 50 % в радиальном направлении. Такой способ управления силами резания обеспечивает стабильную и равномерную резку, позволяя максимизировать скорость и подачу. Угол в плане также обеспечивает хорошее истончение стружки. Поскольку фактическая стружка примерно на 30 % тоньше, скорость подачи необходимо увеличить на 30 %, чтобы сохранить рекомендуемую нагрузку стружки.

Невозможность получения квадратного уступа в готовой детали является основным недостатком этой торцевой фрезы, поэтому ее следует рассматривать как инструмент для черновой обработки. Особенно при подготовке детали операция часто требует черновой обработки материала и не требует уступа. В этом случае гораздо эффективнее использовать торцевую фрезу с шагом 45°, чтобы получить более высокую производительность съема материала и лучший баланс сил резания, действующих на шпиндель.

В этом случае гораздо эффективнее использовать торцевую фрезу с шагом 45°, чтобы получить более высокую производительность съема материала и лучший баланс сил резания, действующих на шпиндель.

Торцевые фрезы с углом в плане 15° обычно считаются фрезами с высокой подачей. Другими словами, приложение немного отличается от стандартных фейсфрез. В этом случае угол опережения настолько велик, что силы резания и осевое истончение стружки становятся односторонними. Что касается сил резания, 93% приходится на осевое направление, которое направлено вверх через шпиндель. Это делает фрезу с шагом 15° достаточно стабильной даже при больших вылетах или при обработке глубоких карманов. Только 7% сил резания приходится на радиальное направление.

Термин фреза с высокой подачей описывает, как должна работать торцевая фреза с углом в плане 15°. Увеличение требуемого продвижения на зуб по сравнению с торцевой фрезой 90° составляет около 93%, поэтому рекомендуемые параметры резания обычно находятся в диапазоне от 1,27 до 1,52 мм (от 0,05 до 0,06 дюйма) на зуб. Это обеспечивает высокую скорость удаления.

Это обеспечивает высокую скорость удаления.

Если детали закреплены неправильно или имеют тонкое дно, силы резания в осевом направлении могут иметь негативные последствия. Помните поговорку «На каждое действие есть равное и противоположное противодействие»? Направление большей части сил резания на шпиндель вызывает противоположную реакцию, когда те же самые силы прижимают деталь. Поэтому он должен быть достаточно жестким и способным воспринимать большие силы резания в осевом направлении.

Когда пластина имеет крайний угол в плане 15°, обычно требуется очень легкий DOC. Истинный DOC зависит от размера вставки. Хотя это часто рассматривается как ограничивающее, интенсивные скорости подачи могут с лихвой компенсировать легкие DOC, а общие скорости съема по-прежнему могут превышать скорость 9Торцевая фреза 0°, принимающая тяжелые DOC при более медленных подачах и скоростях.

Торцевые фрезы бывают разных конфигураций. Разнообразные дизайны предназначены для конкретных целей. Понимание причин, лежащих в основе характеристик дизайна, помогает конечному пользователю выбрать правильный инструмент для приложения.

Понимание причин, лежащих в основе характеристик дизайна, помогает конечному пользователю выбрать правильный инструмент для приложения.

Угол опережения — это характеристика, которая сильно влияет на работу фрезы и на подходящие области применения инструмента. Угол влияет на уступ, оставленный в детали, направление приложения сил резания и фактическую толщину стружки. Понимание этих эффектов помогает при выборе корпуса фрезы и максимальном повышении производительности.

Выбор правильного угла наклона спирали для вашего приложения обработки

Существует множество факторов, влияющих на производительность приложения обработки. Часто угол спирали упускают из виду. Угол наклона спирали контролирует угол входа режущей кромки в заготовку при вращении инструмента. Чем больше угол спирали, тем плавнее вход режущей канавки. Это создает более плавный переход, когда режущая канавка достигает желаемой осевой глубины резания.

Высокие и малые углы наклона спирали

Высокие углы подъема спирали (45° и выше) | Малые углы наклона спирали (40° и ниже) |

Более эффективная эвакуация стружки благодаря увеличенной вертикальной силе | Обеспечивает больший съем материала и более крупную стружку |

| Обеспечивает более гладкую поверхность | Обеспечить несколько более грубую отделку |

| Допускаются более высокие скорости подачи | Требуется меньшая подача из-за увеличения радиальной силы |

Плюсы и минусы больших углов спирали

Различные углы спирали имеют свои преимущества, поскольку различные углы дают разные результаты. Более высокие углы спирали могут привести к снижению давления инструмента, улучшению качества обработки и меньшему накоплению тепла. Спираль под углом 45° может увеличить вертикальную силу инструмента по сравнению с меньшим углом наклона спирали, что в конечном итоге снижает нагрузку на фрезу. Постепенное вхождение режущей кромки повышает эффективность инструмента, будь то использование расширенных программ режущего инструмента в обрабатывающем центре или обработка вручную, поскольку более высокие углы подъема могут подаваться с более высокой скоростью.

Более высокие углы спирали могут привести к снижению давления инструмента, улучшению качества обработки и меньшему накоплению тепла. Спираль под углом 45° может увеличить вертикальную силу инструмента по сравнению с меньшим углом наклона спирали, что в конечном итоге снижает нагрузку на фрезу. Постепенное вхождение режущей кромки повышает эффективность инструмента, будь то использование расширенных программ режущего инструмента в обрабатывающем центре или обработка вручную, поскольку более высокие углы подъема могут подаваться с более высокой скоростью.

Более высокая спираль также помогает контролировать стружку, выбрасывая стружку под более крутым углом. Правильная эвакуация стружки может помочь предотвратить уплотнение стружки или повторную резку стружки, особенно в материалах, где мы намеренно пытаемся отвести тепло на саму стружку. Обычно рекомендуются более высокие углы наклона спирали, и они хорошо работают с липкими материалами, такими как алюминий, и превосходно работают с нержавеющими и жаропрочными сплавами. Однако чем больше спираль, тем меньше усиленная прочность у каждой режущей кромки. Недостатком высокой спирали является то, что из-за ее большей вертикальной силы известно, что она помогает вытащить концевую фрезу из цангового крепления (однако большинство концевых фрез вырывается из цангового крепления из-за ошибки пользователя или параметров резания, которые слишком велики). агрессивно, или концевая фреза недостаточно плотно прилегает к цанге).

Однако чем больше спираль, тем меньше усиленная прочность у каждой режущей кромки. Недостатком высокой спирали является то, что из-за ее большей вертикальной силы известно, что она помогает вытащить концевую фрезу из цангового крепления (однако большинство концевых фрез вырывается из цангового крепления из-за ошибки пользователя или параметров резания, которые слишком велики). агрессивно, или концевая фреза недостаточно плотно прилегает к цанге).

Плюсы и минусы НИЗКИХ углов спирали

Меньшие углы спирали обеспечивают лучшую прочность кромок, что полезно при обработке более твердых сталей и чугунов. Инструменты с углом наклона спирали менее 40° обычно лучше подходят для черновой обработки из-за их повышенной прочности. Однако качество чистовой обработки ухудшается при использовании этих типов инструментов, но его можно преодолеть с помощью чистовой обработки с использованием более высоких оборотов и более медленной подачи, когда инструмент удаляет минимальное количество материала. Таким образом, инструменты с малым шагом больше подходят для операций, требующих более тяжелой обработки, когда чистота не является приоритетом.

Таким образом, инструменты с малым шагом больше подходят для операций, требующих более тяжелой обработки, когда чистота не является приоритетом.

Переменная спираль

Также существуют канавки с изменяемой спиралью, где каждая канавка будет иметь разный угол наклона, что очень полезно при высокоэффективном фрезеровании. Использование концевых фрез с регулируемой спиралью может значительно уменьшить вибрацию (шум и вибрацию), характерную для некоторых областей применения.

Твердосплавная концевая фреза Обзор угла спирали:

Угол спирали | Рекомендуемый материал заготовки | Пример |

0° | Короткие стружечные материалы, абразивные пластмассы, синтетические материалы на основе эпоксидной смолы, стекловолокно, медь, латунь, бронза и приспособления для фрезерования, или на тонких заготовках, которые в противном случае могут быть вытянуты вверх. | |

30° | Концевые фрезы с углом наклона спирали 30° идеально подходят для обработки стали, чугуна, нержавеющей стали и черновой обработки | |

35°-40°* | Свободная обработка низкоуглеродистых сталей, нержавеющих сталей и жаропрочных сплавов. | |

37°-45° | Спиральные концевые фрезы 37°-45° хорошо подходят для обработки цветных мягких материалов, таких как алюминий, медь, пластик и т. д. | |

60° | Концевые фрезы с углом наклона спирали 60° идеально подходят для специальных операций с более высокими скоростями подачи и более качественной отделкой. | |

Переменная | Концевые фрезы с регулируемым углом наклона — лучший выбор для производственной или высокопроизводительной обработки, а также для труднообрабатываемых материалов, таких как нержавеющая сталь и жаропрочные сплавы (HRSA). |

Различные производители используют разные углы (например, 37° против 38° для материалов из жаропрочных сплавов).

* Используйте больший угол наклона спирали для свободной обработки нержавеющих сталей и материалов с более низкой обрабатываемостью (сложнее в обработке), таких как инконель, титан, A286 и т. д.

Резюме

Использование более высокой спирали без необходимости может сократить срок службы инструмента; и использование слишком малого угла наклона спирали, когда это не нужно, может привести к вибрациям и плохой отделке. Следовательно, оператор должен учитывать угол наклона режущего инструмента, который он использует, и то, как он может повлиять на эффективность его применения и получаемую отделку.

Хотите узнать больше?

Мы верим, что правильный инструмент решает все™, и мы стремимся поделиться своим опытом и знаниями, чтобы каждый раз вы выбирали правильный инструмент для своего приложения.