Резец расточной для сквозных отверстий: Резец расточной для сквозных отверстий ГОСТ 18882–73 – купить в Москве

Содержание

Резцы расточные для сквозных отверстий, резец расточной для сквозных отверстий нижний новгород

8-812-309-89-91

Обратный звонок

| Ваш регион: Москва Изменить |

|

Увеличить изображение

Характеристика и цены

Описание

|

Растачивание сквозных отверстий

Выбор региона

Заказ обратного звонка

Ваше имя

Телефон

Спасибо за ваше обращение!

Наш оператор свяжется с вами в течение 5 минут.

Ok

Заявка на покупку товара

Заполните форму быстрого заказа, наши менеджеры скоро свяжутся с вами

Ваше имя

Я представитель юридического

лица

Спасибо за ваше обращение!

Наш оператор в скором времени свяжется с вами.

Ok

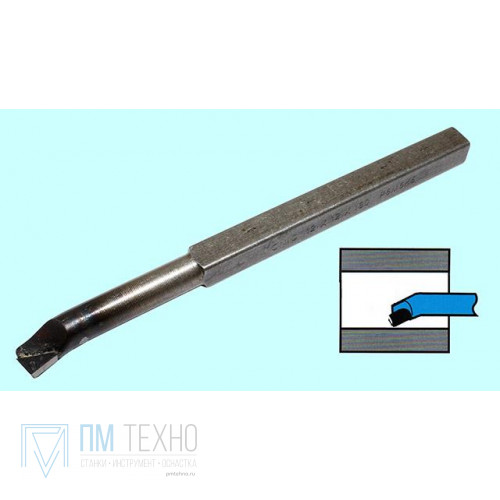

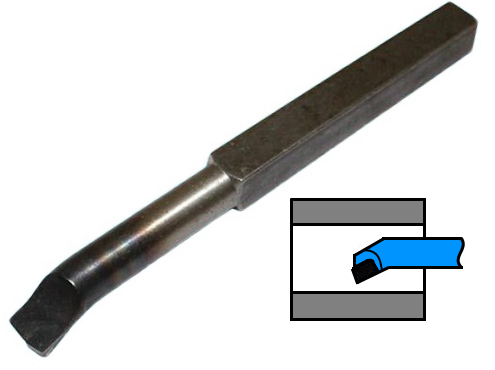

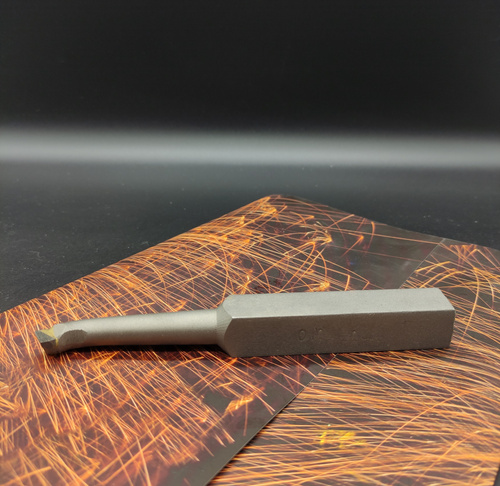

ГОСТ 18062-72 Резцы расточные цельные твердосплавные со стальным хвостовиком для сквозных отверстий. Конструкция и размеры

Текст ГОСТ 18062-72 Резцы расточные цельные твердосплавные со стальным хвостовиком для сквозных отверстий. Конструкция и размеры

ГОСТ 18062-72

Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ РАСТОЧНЫЕ ЦЕЛЬНЫЕ ТВЕРДОСПЛАВНЫЕ

СО СТАЛЬНЫМ ХВОСТОВИКОМ ДЛЯ СКВОЗНЫХ ОТВЕРСТИЙ

Конструкция и размеры

Solid carbide boring tools with steel shank for through holes.

Design and dimensions

МКС 25. 100.10

100.10

Дата введения 1974-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета стандартов Совета Министров СССР от 27 июля 1972 г. N 1513

ПЕРЕИЗДАНИЕ

1. Настоящий стандарт распространяется на цельные твердосплавные расточные резцы, предназначенные для растачивания сквозных отверстий в труднообрабатываемых материалах.

2. Резцы должны изготовляться трех типов:

1 — для координатно-расточных станков;

2 — для токарных автоматов;

3 — для токарных станков.

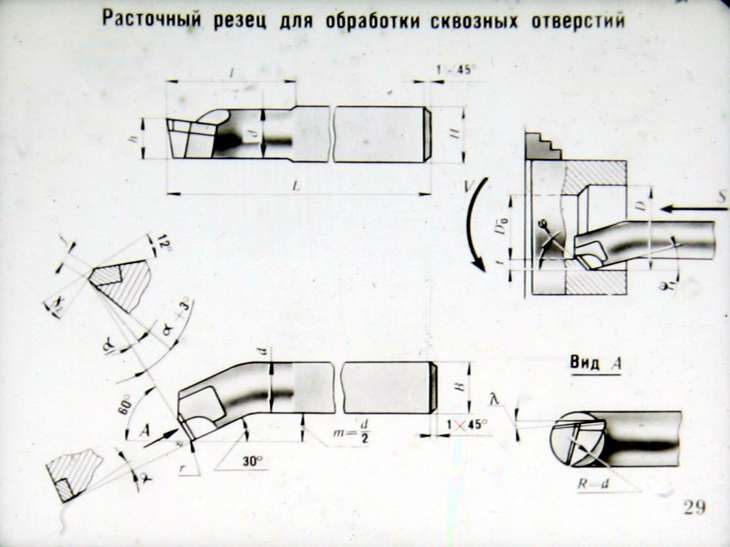

3. Основные размеры резцов должны соответствовать указанным на черт.1-3 и в табл.1-3.

Тип 1

Черт.1

Таблица 1

мм

Обозначение резца | Применяемость | Диаметр наименьшего растачиваемого отверстия | ||||

2145-0011 | 2,8 | 40 | 10 | 3 | ||

2145-0012 | 50 | 20 | ||||

2145-0013 | 3,8 | 6 | 40 | 10 | 4 | |

2145-0014 | 50 | 20 | ||||

2145-0015 | 4,7 | 45 | 15 | 5 | ||

2145-0016 | 60 | 30 | ||||

2145-0017 | 5,5 | 10 | 45 | 15 | 6 | |

2145-0018 | 65 | 35 | ||||

2145-0019 | 6,5 | 45 | 15 | 7 | ||

2145-0020 | 65 | 35 | ||||

2145-0021 | 7,5 | 12 | 50 | 20 | 8 | |

2145-0022 | 70 | 40 |

Пример условного обозначения резца типа 1, с размерами мм, мм из твердого сплава ВК6М, исполнения 1:

Резец 2145-0011 1 ВК6М ГОСТ 18062-72

То же, исполнения 2:

Резец 2145-0011 2 ВК6М ГОСТ 18062-72

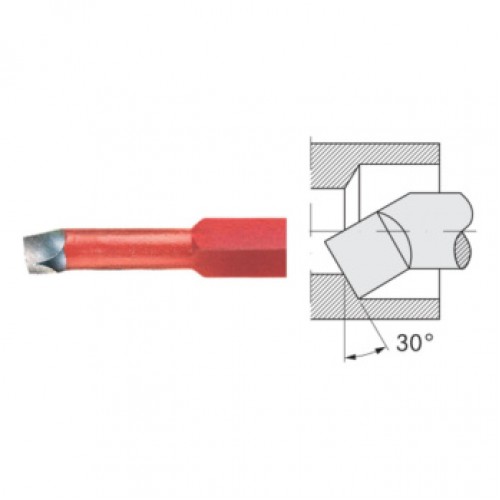

Тип 2

Черт. 2

2

Таблицы 2

мм

Правый резец | Левый резец | Диаметр меньшего растачиваемого отверстия | ||||||

Обозначение | Применяемость | Обозначение | Применяемость | |||||

2145-0023 | 2145-0024 | 2,8 | 70 | 20 | 3 | |||

2145-0025 | 2145-0026 | 3,8 | 10 | 4 | ||||

2145-0027 | 2145-0028 | 5,5 | 90 | 30 | 6 | |||

2145-0029 | 2145-0030 | 7,5 | 15 | 100 | 40 | 8 | ||

Пример условного обозначения резца типа 2, правого, с размерами мм из твердого сплава ВК6М, исполнения 1:

Резец 2145-0023 1 ВК6М ГОСТ 18062-72

То же, исполнения 2:

Резец 2145-0023 2 ВК6М ГОСТ 18062-72

Тип 3

Черт. 3

3

Таблица 3

мм

Обозначение резца | Применяемость | Диаметр наименьшего растачиваемого отверстия | |||

2140-0101 | 2,8 | 120 | 20 | 3 | |

2140-0102 | 3,8 | 4 | |||

2140-0103 | 5,5 | 130 | 30 | 6 | |

2140-0104 | 7,5 | 140 | 40 | 8 |

Пример условного обозначения резца типа 3, с размерами мм из твердого сплава ВК6М, исполнения 1:

Резец 2140-0101 1 ВК6М ГОСТ 18062-72

То же, исполнения 2:

Резец 2140-0101 2 ВК6М ГОСТ 18062-72

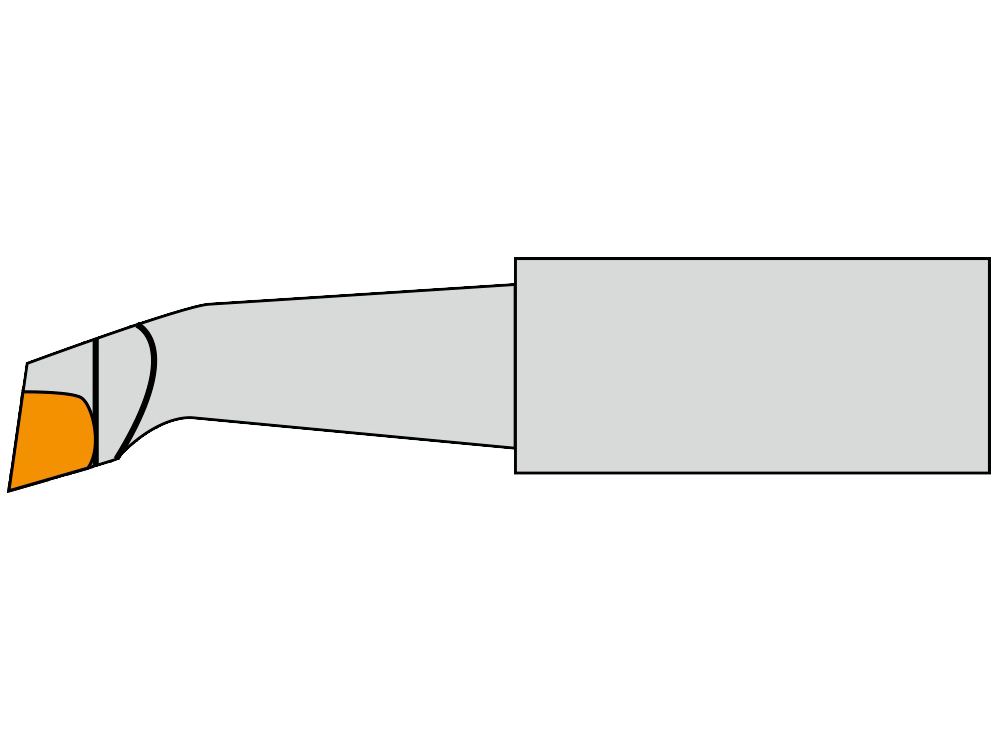

4. Конструктивные размеры и геометрические параметры резцов указаны в приложении.

Конструктивные размеры и геометрические параметры резцов указаны в приложении.

5. Технические требования — по ГОСТ 18064-72.

ПРИЛОЖЕНИЕ

Рекомендуемое

КОНСТРУКТИВНЫЕ РАЗМЕРЫ И ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РАСТОЧНЫХ РЕЗЦОВ ТИПОВ 1, 2, 3 ДЛЯ СКВОЗНЫХ ОТВЕРСТИЙ

1. Конструктивные размеры и геометрические параметры расточных резцов типов 1, 2, 3 указаны на чертеже и в таблице.

Примечание. Пазы для выхода припоя делаются при технологической необходимости.

мм

Номин. | Пред. откл. | Номин. | Пред. | (пред. откл. ±0,1) | Номин. | Пред. откл. | Пред. откл. | ||

2,8 | 22* | ±0,1 | 1,8 | 0,3 | 2,5 | ±0,4 | 1,0 | 0,4 | |

3,8 | 3,0 | 2,4 | ±0,1 | 0,4 | 3,0 | 1,5 | 0,5 | ||

4,7 | 3,8 | 2,9 | 0,6 | 3,5 | 2,0 | 0,7 | |||

5,5 | 4,4 | ±0,15 | 3,5 | 0,8 | 4,0 | ±0,5 | 2,5 | 0,9 | |

6,5 | 5,2 | 4,2 | ±0,15 | 1,0 | 4,5 | 3,0 | 1,0 | ||

7,5 | 6,0 | 4,8 | 1,5 | 5,0 | 3,5 | 1,2 | |||

__________________

* Соответствует оригиналу. — Примечание «КОДЕКС».

— Примечание «КОДЕКС».

Текст документа сверен по:

Резцы. Конструкция и размеры.

Часть 1: Сб. ГОСТов. —

М.: ИПК Издательство стандартов, 2003

прецизионных отверстий путем сверления, растачивания и развертывания — Tarkka

Крайне важно, чтобы инженеры-конструкторы понимали весь путь

деталей, которые они проектируют, от определения чертежа до производства,

и осмотр. Одной из наиболее распространенных особенностей конструкции машин является отверстие.

Независимо от того, принимает ли он болт или прецизионный подшипник, он должен быть правильным.

размера и в правильном месте для правильной работы машины. В этом

видео, мы изложим соображения по проектированию отверстий и точности

отверстий, дать вам несколько советов по их надежной и экономичной обработке, а также

сравнить различные способы их проверки.

Главы видео

00:00 – Введение

00:47 – Прецизионные отверстия в конструкции машин

02:36 – Предельные размеры отверстий

03:03 – Элементы управления положением GD&T

03:55 – Элементы управления формы GD&T

04: 43 – GD&T Orientation Controls

05:31 – Отделка поверхности

06:26 – Просверленные отверстия

07:33 – Советы по использованию сверл

08:23 – Центровочные сверла

09:44 – Развертки

11:26 – Растачивание

12: 27 – Круговое фрезерование

13:07 – Регулируемая компенсация (G41/G42)

14:28 – Точность процессов обработки

16:21 – Проверка прецизионных отверстий

17:03 – Калибр-пробки (проходные/непроходные штифты)

17:54 – Штангенциркули для внутренних измерений

18:26 – Телескопические нутромеры

19:00 – Микрометр с внутренним диаметром трубы

19:36 – Нутромер со шкалой

20:19 – Трехточечный микрометр

21:45 – Как убедиться, что отверстие соответствует техническим условиям

23:10 – Правило 1, Принцип конверта

24:01 — ISO и ASME для элементов размера

25:31 — Заключение

Дополнительные ресурсы

- Mitutoyo, Краткое руководство по прецизионным измерительным приборам

- Содержит обширную информацию о том, как выбирать и использовать различные типы ручных и цифровых измерительных приборов и учитывать связанные с ними ошибки.

- Содержит обширную информацию о том, как выбирать и использовать различные типы ручных и цифровых измерительных приборов и учитывать связанные с ними ошибки.

- ВВС США, Стандарт авиационного проектирования AND10387

- Перечень общепринятых допусков на размер просверленных отверстий.

- Edge Precision, компенсация на режущий инструмент небольшое пояснение

- Одно из лучших доступных объяснений того, как настроить компенсацию G41/G42 в режиме управления для фрезерной обработки с ЧПУ.

Стенограмма видео

Прецизионные сверления и отверстия являются фундаментальной особенностью почти каждой машины. Если вы когда-либо проектировали что-либо со штифтом, подшипником или уплотнением, вам, несомненно, приходилось указывать точное отверстие.

Тщательная спецификация и контроль отверстий необходимы для правильного функционирования почти каждой машины.

В этом видео мы познакомим вас с основными методами изготовления отверстий, используемыми в промышленности, и покажем вам некоторые передовые методы проектирования, чтобы вы не увеличивали ненужные затраты на свои детали и не создавали проблем во время производства. Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Мы также дадим вам несколько советов по получению отличных результатов при обработке с помощью обычных инструментов и оборудования. А поскольку основой прецизионной обработки являются прецизионные измерения, мы обсудим некоторые аспекты метрологии, чтобы вы могли каждый раз измерять свои детали быстро и точно.

Во-первых, давайте поговорим о некоторых примерах проектирования станков, где вам нужно будет указать прецизионное отверстие. Этот шарикоподшипник установлен в алюминиевом корпусе. Отверстие, в которое он подходит, должно быть очень точно выполнено, чтобы подшипник функционировал должным образом. Если посадка между подшипником и корпусом слишком плотная, подшипник может заблокироваться после установки или преждевременно выйти из строя. Если посадка слишком свободная, подшипник может сместиться во время работы, что приведет к вибрации или другим проблемам в машине.

Для достижения номинальных характеристик шарикоподшипникам требуется тщательно обработанный корпус и вал.

Для этого подшипника разница между «слишком герметичным» и «слишком свободным» отверстием составляет всего около пяти десятитысячных дюйма, или 12 микрон. Это очень жесткий допуск, и для правильной обработки и проверки требуется определенная осторожность.

Другим примером прецизионного отверстия является отверстие под уплотнение. Как мы обсуждали в нашем видеоролике об уплотнительных кольцах, уплотнения зависят от тщательно контролируемого взаимодействия с отверстием. Если посадка слишком тугая, поршень может заклинить. Слишком слабое, и уплотнение может протекать или выдавливаться в зазор между поршнем и отверстием.

Установочные штифты можно использовать для выравнивания двух компонентов. Тщательный контроль местоположения требуется, если детали должны легко собираться.

Наконец, конструкторы часто выравнивают компоненты или передают усилие с помощью штифтов. Одна из распространенных схем состоит в том, чтобы спроектировать соединение таким образом, чтобы штифты вдавливались в одну часть, а другая часть свободно скользила по ним. Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Достижение этих посадок требует не только точного размера отверстий, но и того, чтобы они были просверлены в правильных местах.

Имея в виду эти области применения, давайте более внимательно подумаем о конкретных качествах отверстия, влияющих на его характеристики, и обсудим, как мы можем контролировать эти качества на инженерном чертеже. Самая очевидная характеристика, которая приходит на ум, — размер. Если отверстие слишком маленькое, ответная часть не подойдет. И если он слишком большой, он может не обеспечить требуемой точности выравнивания. Конструктор использует допуск, чтобы указать диапазон размеров, приемлемый для готового элемента. Ранее мы показывали вам, как систематически устанавливать этот допуск на основе желаемого соответствия между компонентами.

Если отверстия в шаблоне расположены неаккуратно, детали не соберутся.

Но размер отверстия — не единственная характеристика, о которой нам нужно беспокоиться. Если вы когда-либо пытались выровнять две детали с помощью набора винтов или штифтов, вы, возможно, лично столкнулись с важностью расположения отверстий. В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

В этом случае, даже если размеры всех задействованных отверстий находятся в пределах допуска, вы можете обнаружить, что детали все равно не подходят друг к другу. Это связано с тем, что отверстия также должны находиться в правильном месте, чтобы соединение функционировало должным образом. В то время как допуск местоположения можно контролировать с помощью обычных линейных размеров, геометрических размеров и допусков, или GD&T, позволяет проектировщику гораздо более точно контролировать допуски положения элементов, а также увеличивает величину допустимого допуска без влияния на функциональность.

Форма отверстия, особенно отверстия под подшипник, может иметь существенное влияние на посадку и функционирование сопрягаемой детали.

Но допусков на размер и расположение по-прежнему недостаточно для полного определения размерных характеристик отверстия. Отверстие, даже очень точно обработанное, никогда не бывает идеальным цилиндром. Всегда есть крошечные вариации, высокие и низкие точки, которые отклоняются от идеального цилиндра. Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Величина допустимого отклонения от идеально круглого прямого цилиндра контролируется допуском формы. Для цилиндров допуски GD&T на прямолинейность, округлость и цилиндричность являются основными способами, с помощью которых проектировщик определяет требования к форме. Если вы работаете в соответствии со стандартами черчения ASME, существует также неявный контроль формы, о котором мы поговорим чуть позже.

Существует еще одно размерное свойство, называемое ориентацией, которое также может иметь большое влияние на производительность машины. Ориентация используется для описания того, насколько параллельно или перпендикулярно должно быть отверстие по отношению к другому элементу. Например, когда отверстия подшипников имеют чрезмерное угловое смещение, вал может заклинить во время установки или вызвать нежелательные силы и моменты во время работы, что приведет к преждевременному выходу из строя.

Существует множество нюансов в допусках расположения, ориентации и формы, и мы пока просто хотим познакомить вас с этими понятиями на высоком уровне. В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

В следующих видеороликах мы больше сосредоточимся на особенностях этих элементов управления, особенно в том, что касается GD&T.

Чистота поверхности особенно важна для гидравлических систем, где чрезмерная шероховатость поверхности может привести к утечкам или износу уплотнений.

Последней характеристикой отверстия является качество обработки его поверхности. Обработка поверхности особенно важна при работе с гидравлическими или пневматическими уплотнениями, так как слишком грубая обработка увеличивает вероятность утечек или приводит к преждевременному износу уплотнительных элементов.

Прецизионные отверстия могут быть изготовлены различными методами, и оператор должен найти компромисс между каждым из них, чтобы выбрать наиболее экономичный процесс, отвечающий требованиям чертежа. Четыре основных процесса формирования и обработки отверстий — это сверление, развертывание, растачивание и круговая интерполяция с помощью концевой фрезы. Есть много других процессов, но эти четыре широко доступны почти в каждом механическом цехе. Давайте поговорим о каждом из них немного подробнее.

Давайте поговорим о каждом из них немного подробнее.

Сверление, пожалуй, самый известный процесс механической обработки. Сверла, используемые в металлообработке, имеют две угловые режущие кромки, которые сходятся в центральной точке. В отличие от концевой фрезы, канавки спирального сверла не являются режущими поверхностями. Их единственная функция состоит в том, чтобы работать как шнек, перемещая стружку вверх и из отверстия.

Глубокие отверстия могут значительно увеличить стоимость производства, особенно когда требуются специальные инструменты.

Для проектировщика важным фактором при высверливании отверстия является соотношение между его глубиной и диаметром. Например, если диаметр отверстия составляет полдюйма, а его глубина — два дюйма, мы бы сказали, что отношение его глубины к диаметру равно четырем. Отверстия с отношением глубины к диаметру пять и выше обычно считаются «глубокими» и могут потребовать специальных циклов сверления и инструментов, которые увеличивают стоимость детали.

Дизайнер также должен знать, что отверстия можно сверлить только перпендикулярно поверхности. Если вам нужно отверстие на изогнутой или наклонной грани, вы должны указать точечную грань, которая создает плоское дно для работы.

Использование правильных подач и скоростей значительно снижает проблемы с эвакуацией стружки, но для более глубоких отверстий часто требуются специальные инструменты или циклы сверления.

Для станочника основной задачей при сверлении является удаление стружки. В более глубоких отверстиях, особенно в алюминии, стружка имеет тенденцию застревать в канавках сверла, что резко увеличивает тепловыделение при резании.

На сегодняшний день лучший способ решить эту проблему — подача СОЖ через шпиндель. Эта система подает охлаждающую жидкость под высоким давлением прямо к режущей кромке сверла. Когда охлаждающая жидкость вытекает из просверливаемого отверстия, она уносит с собой стружку. Если подача СОЖ через шпиндель недоступна, могут помочь циклы сверления, а также существуют сверла с параболической канавкой, предназначенные для более эффективного удаления стружки из отверстия. Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Снижение скорости вращения шпинделя при сохранении той же подачи на оборот также может помочь за счет снижения тепловыделения, что снижает вероятность слипания стружки.

Правильный выбор центровочного сверла является ключом к точному расположению просверленных отверстий.

Если вы хотите просверлить отверстие так, чтобы сверло не блуждало по заготовке, обязательно начните с хорошего центрирующего сверла. Точечные сверла намного короче обычных спиральных сверл, а также имеют очень короткие канавки. Это делает их намного более жесткими, чем обычные сверла, обеспечивая точный начальный конус, который помогает направлять последующие операции сверления.

Как правило, угол точечного сверления выбирается таким, чтобы он был равен или превышал угол вершины сверла. Идея состоит в том, что вы хотите, чтобы центр сверла соприкоснулся и начал резать раньше, чем внешние края. Диаметр конуса, оставляемого на заготовке центральным сверлом, должен составлять около 75% от диаметра сверла, которое вы планируете использовать.

Даже при тщательном точечном сверлении и оптимизированном процессе сверление не считается особо точным методом. В этой таблице показаны обычно ожидаемые допуски на размер просверленного отверстия для различных размеров. При сверлении на станке допуск на предполагаемое положение должен быть не более восьми тысяч или 0,2 мм в диаметре.

Хотя сверление само по себе не является особо точным процессом, просверленные отверстия часто уточняются последующими операциями для повышения их точности. Когда размер отверстия требует более жестких допусков, чем позволяет только сверление, отверстие может быть закончено путем развертывания.

Развертки — это эффективный и экономичный способ обработки отверстий очень точного размера.

Развертка представляет собой рифленый режущий инструмент, который удаляет тонкий слой материала, увеличивая отверстие примерно на десять-пятнадцать тысячных, или от 0,25 до 0,5 мм. Традиционные патронные развертки имеют небольшую фаску на носу, которая выполняет большую часть резки. Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Там, где при сверлении можно получить допуски на размер порядка плюс-минус пять тысяч или сто микрон, развертывание может надежно удерживать допуски в пределах тысячных, или 25 микрон.

Грубо говоря, вы должны запускать развертку на половине скорости и удвоенной скорости подачи на оборот по сравнению с только что использованным сверлом. Вы также должны срезать любой излом кромки или снять фаску перед развертыванием. Этот ввод поможет центрировать развертку, а также позволит удалить небольшой заусенец, оставшийся после операции снятия фаски.

Иногда можно «отрегулировать» размер разреза развертки на несколько десятых, просто изменив смазочно-охлаждающую жидкость или подачу и скорость. Вообще говоря, более густая, более смазывающая смазочно-охлаждающая жидкость, более низкая скорость и более высокая подача позволяют получить отверстие немного меньшего размера для данного материала.

Развертка не может исправить проблемы с расположением или формой просверленных отверстий. Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

Развертки на самом деле спроектированы так, чтобы быть очень гибкими, самоцентрирующимися на пилотном отверстии и повторяющими его профиль. Если просверленное отверстие находится в неправильном месте или неровно, его расширение не сильно улучшит ситуацию.

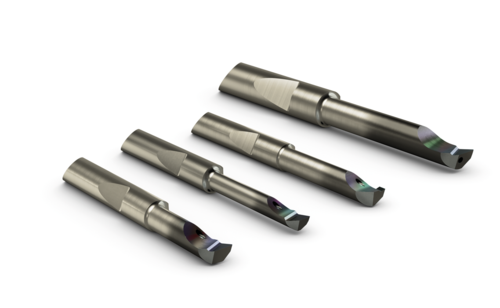

В отличие от разверток, расточные головки могут исправить проблемы с расположением.

Когда вам нужно сделать очень прямые круглые отверстия в очень точных местах, расточка является золотым стандартом. Расточные головки имеют эксцентриковую фрезу, часто токарную расточной оправку, которая медленно подается в отверстие. В отличие от развертки, которая может прорезать отверстие только одного размера, расточная головка регулируется, что позволяет обрабатывать широкий диапазон диаметров с помощью одного инструмента.

Настройка расточных головок — довольно медленный процесс, но как только они настроены, они могут надежно выдерживать допуски на размер и расположение в несколько десятых долей или около 5 микрон, в зависимости от биения шпинделя и точности стола станка.

До того, как станки с ЧПУ стали широко доступны, расточка была гораздо более распространена, чем сейчас, особенно в качестве черновой обработки. С широким распространением обрабатывающих центров с ЧПУ расточка стала более высокоточной чистовой обработкой. Одна из причин, по которой расточные головки потеряли популярность, заключается в том, что станки с ЧПУ могут перемещать несколько осей одновременно, что позволяет фрезеровать круги и сложные профили.

Хотя фрезерование с ЧПУ очень универсально, оно обычно не так точно, как некоторые из процессов, которые мы рассмотрели, особенно когда речь идет о допуске на размер. Многие причины сводятся к программам CAM, предполагающим идеальный номинальный диаметр концевой фрезы. В действительности, большинство концевых фрез после окончательной шлифовки имеют размер на одну или две тысячи, или от 25 до 50 микрон, меньше своего номинального размера.

Если на вашем станке имеется измерительная система, вы можете значительно повысить точность фрезерованных элементов, включив «контролируемую компенсацию» для чистового прохода. Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Когда программа обработки детали вызывает управляемую компенсацию, обычно с блоком G41 или G42, контроллер станка вычисляет смещение центральной линии инструмента, используя измеренный диаметр конкретного инструмента, загруженного в шпиндель, в отличие от общего номинального инструмента. диаметр хранится в библиотеке инструментов программного обеспечения CAM. Эта компенсация, если она доступна, может увеличить точность фрезерования в пределах одной или двух тысяч, или между 25 и 50 микронами.

Блок G41/G42 указывает контроллеру станка рассчитать смещение центральной линии инструмента на основе диаметра инструмента. Если станок имеет точный диаметр инструмента, хранящийся в его таблице смещения, это может значительно повысить точность фрезерованных элементов.

Однако управляемая компенсация не может учитывать отклонение инструмента, которое часто приводит к изменению размера диаметра отверстия по его длине. А без регулярной калибровки люфта часто используемые фрезерные станки с ЧПУ имеют тенденцию вырезать искривленные круги по мере износа шарико-винтовых пар со временем. Несмотря на то, что универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Несмотря на то, что универсальность фрезерования с ЧПУ делает его привлекательным вариантом, важно подчеркнуть, что сверление, развертывание и растачивание по-прежнему имеют место, особенно когда требуются жесткие допуски.

Если мы хотим сравнить технологические возможности четырех методов, которые мы рассмотрели, лучше всего подумать о размере и точности местоположения независимо друг от друга. Если требуется еще большая точность, можно рассмотреть хонингование, шлифование, координатное растачивание или полировку роликами. Однако это специализированные процессы, которые могут значительно увеличить стоимость готовой детали. Часто лучший подход включает в себя объединение нескольких процессов с использованием сильных сторон каждого из них.

В приведенной выше таблице сравниваются обычно достижимые допуски на размер и расположение для различных комбинаций инструментов и станков.

Это функциональный датчик, который мы обработали для предстоящего видео о допуске положения GD&T. Подобные датчики можно использовать для быстрого подтверждения того, что шаблоны элементов соответствуют требованиям допусков положения GD&T. Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Подобные датчики можно использовать для быстрого подтверждения того, что шаблоны элементов соответствуют требованиям допусков положения GD&T. Если деталь может полностью сесть на калибр, то она соответствует техническим требованиям.

Этот манометр имеет стальную основу с четырьмя запрессованными штифтами. Прессовая посадка между штифтами и основанием требует очень точного размера приемных отверстий в основании. А так как смысл этой детали в том, чтобы быть точным измерителем положения, штифты также должны находиться в очень точных местах. При диаметре в четверть дюйма эти отверстия были слишком малы для сверления, по крайней мере, с помощью инструментов, которые у нас были под рукой.

Функциональные калибры, подобные этому, позволяют быстро контролировать контроль качества шаблонов отверстий, контролируемых с помощью допуска положения GD&T.

Мы решили сначала просверлить отверстия меньшего размера, чтобы удалить большую часть материала. В этот момент отверстия не имели точного размера и точного расположения. Затем мы использовали концевую фрезу и сняли еще немного материала со сторон отверстий. Это улучшило их расположение, что позволило нам рассверлить их до окончательного размера для идеальной прессовой посадки.

Затем мы использовали концевую фрезу и сняли еще немного материала со сторон отверстий. Это улучшило их расположение, что позволило нам рассверлить их до окончательного размера для идеальной прессовой посадки.

Когда мы проверили калибр, отклонение положения и ориентации штифтов составило менее двух десятых, или пять микрон, что находится в пределах нашего допуска для этого калибра.

Существует множество различных контрольных инструментов для проверки отверстий и отверстий. Правильный выбор в данной ситуации зависит от измеряемой характеристики и плана контроля качества детали.

В точных работах контроль и метрология имеют решающее значение. Если вы не можете контролировать с жестким допуском, вы не можете обрабатывать с жестким допуском. Это так просто.

Когда дело доходит до измерения отверстий и отверстий, существует множество различных инструментов и методов, но правильный выбор в данной ситуации зависит от нескольких факторов. Во-первых, вы должны спросить себя, действительно ли мне нужно измерять диаметр отверстия или мне просто нужно подтвердить, что оно соответствует техническим требованиям? Ответ на этот вопрос может зависеть от плана контроля качества заказчика, но часто нам не нужно измерять отверстие напрямую. Калибр-пробки

Калибр-пробки

— это самый быстрый способ убедиться, что отверстие имеет правильный размер, если не требуется проверка формы и ориентации.

Вместо этого мы можем использовать «проходной» и «непроходной» калибр-пробки для нижнего и верхнего пределов допуска соответственно, чтобы подтвердить, что деталь соответствует техническим требованиям. Этот подход на сегодняшний день является наиболее эффективным, и по этой причине он является распространенным методом контроля качества в крупносерийном производстве.

Однако калибр-пробки становятся проблематичными, когда допуски очень жесткие, например менее двух тысяч или 50 микрон. При таких допусках может быть трудно повторно различить разницу между «годен» и «не годен». Калибры также не могут определить, действительно ли отверстие круглое, а заусенцы на краю отверстия могут привести к ложному результату. Наконец, вам часто потребуется фактическое численное измерение функции, а не просто оценка «соответствует спецификации» или «не соответствует спецификации».

У большинства инженеров есть набор штангенциркулей, и, хотя может возникнуть соблазн использовать их внутренние губки для проверки отверстия, вы должны знать, что результат измерения может отличаться до 0,002 дюйма (0,05 мм).

В таких ситуациях у вас может возникнуть соблазн достать штангенциркули и использовать их внутренние измерительные губки для проверки диаметра.

Не надо.

Внешние губки обычных штангенциркулей имеют точность только плюс-минус одна тысяча, или 20 микрон, а из-за того, что называется погрешностью смещения шкалы, внутренние губки имеют дополнительное отклонение плюс-минус одна тысяча, или тридцать микрон, это означает, что ваши измерения могут отличаться до двух тысячных дюйма или пятидесяти микрон. Есть несколько лучших вариантов для рассмотрения.

Требуется некоторая практика, чтобы научиться пользоваться телескопическими нутромерами, но как только вы освоите их, они могут стать экономичным способом проверки умеренно жестких допусков.

Чуть лучше штангенциркуля являются телескопические нутромеры. Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Эти инструменты помогают «перенести» внутреннее измерение на инструмент внешнего измерения, такой как микрометры. Телескопические датчики сложны в использовании, но если вы будете осторожны, вы можете получить измерение, которое повторяется в пределах одной тысячи или 25 микрон. Самым большим преимуществом телескопических нутромеров является их дешевизна. Компромисс заключается в том, что они очень чувствительны к технике оператора и даже в идеальных условиях недостаточно точны для очень жестких допусков.

Микрометры с трубчатым внутренним диаметром отлично подходят для точного контроля больших диаметров.

Для более точных измерений можно использовать трубчатые микрометры с внутренним диаметром. Обычно они продаются в наборах, включающих микрометрическую головку и несколько сменных пяток. Большим преимуществом трубчатых ID-микрофонов является то, что один комплект может охватывать широкий диапазон диаметров. Этот набор, например, может иметь размеры от 1,5 до 12 дюймов или от 40 до 300 мм, но доступны и другие наборы размером до 60 дюймов или 1500 мм. Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Микрофоны Tubular ID имеют точность около одной тысячи или 25 микрон.

Циферблатные нутромеры позволяют инспектору точно проверить размер отверстий, а также оценить округлость.

Для еще более точных измерений вам может понадобиться нутромером со шкалой. Они могут считывать данные с точностью до одной десятой или двух с половиной микрон. Циферблатные нутромеры также можно использовать для быстрого выполнения нескольких измерений под разными углами и на разных глубинах в отверстии, что позволяет оператору оценить форму.

Если вы внимательно посмотрите на шкалу нутромера с часовым механизмом, то увидите, что на самом деле он не считывает диаметр элемента, который вы измеряете напрямую. Вместо этого он сообщает только об отклонении от нуля. Следовательно, манометр должен быть установлен перед использованием. Предпочтительным подходом является использование кольцевого калибра для измеряемого диаметра, но вы также можете установить их между губками микрометра.

Трехточечные микрометры быстрее в использовании, чем нутромеры со шкалой, но они очень дороги.

Разновидностью нутромера со шкалой является трехточечный микрометр. Трехточечные микрофоны предлагают два больших улучшения по сравнению с циферблатными калибрами. Во-первых, имеется три измерительных поверхности вместо двух, которые самоцентрируют датчик в отверстии, устраняя необходимость в колебательном движении. Это делает их более быстрыми и удобными в использовании. Во-вторых, трехточечные микрофоны обычно имеют прямую индикацию, а это означает, что они отображают фактический диаметр, а не просто отклонение, как это делает нутромером со шкалой. Это означает, что их не нужно устанавливать с помощью калибра-кольца, если только вы не меняете измерительную головку.

За эти преимущества приходится платить: трехточечные микрофоны значительно дороже нутромеров со шкалой, и они являются одними из самых дорогих среди всех ручных измерительных инструментов. Диапазон измерения каждой головки также довольно ограничен, поэтому вам нужно иметь довольно большой их запас, чтобы иметь возможность проверить каждое отверстие с их помощью.

Координатно-измерительная машина также может использоваться для проверки отверстий, но ручной инструмент может быть более эффективным.

Также стоит отметить, что вы также можете измерять отверстия с помощью координатно-измерительной машины или КИМ. Хотя КИМ, как правило, очень точны, ими легко злоупотребить. Очень незначительные проблемы с настройкой, программированием или отчетностью могут привести к значительным ошибкам в окончательных данных. Даже при наличии КИМ есть большая вероятность, что ручной инструмент обеспечит более точное измерение быстрее.

Мы предоставили вам несколько способов измерения элемента, но определить, действительно ли он соответствует требованиям чертежа, не так просто, как просто записать число, отображаемое на датчике. Ранее в видео мы упоминали, что отверстие может иметь небольшие вариации формы, что является еще одним способом сказать, что оно может быть не круглым или прямым, и мы должны учитывать эту возможность при проверке деталей.

Предположим, вы измеряете скважину в нескольких разных местах, возможно, на разных глубинах и под разными углами. Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Вы, вероятно, получите немного другой диаметр для каждого измерения. Итак, каков истинный диаметр отверстия? И что, если одно или два измерения фактически выходят за пределы допуска? Часть бракованная?

Здесь все становится сложнее.

ASME Y14.5 требует «идеальной формы в MMC». Чтобы оценить это условие, калибр-пробка на пределе MMC должен пройти через элемент.

С точки зрения контроля, оценка соответствия цилиндрического отверстия системе ASME Y14.5 фактически требует двух шагов. Во-первых, необходимо использовать двухточечный измерительный инструмент для измерения диаметра на различных глубинах и углах. Каждое выполненное измерение должно находиться в пределах установленных допусков. Если какое-либо измерение, которое вы выполняете, выходит за пределы допуска, функция не соответствует техническим требованиям. Далее, должен полностью пройти калибровочный штифт по минимальному пределу диаметра.

В учебниках и курсах GD&T этот второй шаг иногда называют «правилом 1» или принципом конверта. Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

Хотя этот двухэтапный подход добавляет много сложностей, для этого есть веская причина. Без принципа конверта не гарантируется, что отверстия, размеры которых соответствуют спецификации, свободно соединятся с сопрягаемой деталью. Если отверстие близко к минимальному пределу диаметра, а также имеет проблемы с прямолинейностью, вы можете увидеть, как сопрягаемый штифт будет иметь тенденцию к заеданию в том, что должно быть рабочей посадкой.

Если отверстие имеет проблемы с прямолинейностью и его размер очень близок к пределу MMC, сопрягаемая деталь может не подойти. По этой причине ASME создала двухэтапную систему проверки соответствия цилиндрических элементов.

До сих пор мы обсуждали эту концепцию исключительно в контексте отверстий, но тот же принцип применим и к внешним диаметрам. Каждое двухточечное измерение, выполненное с помощью микрометров наружного диаметра, должно находиться в пределах допуска, а калибр-кольцо на максимальном пределе диаметра также должен проходить через элемент.

Если вы раньше работали с GD&T, вы, вероятно, слышали, как кто-то загадочно заявляет, что существуют различия между системами ASME и ISO GD&T. Ну, самая большая разница связана с принципом конверта. Он применяется по умолчанию к чертежам, подготовленным в соответствии с ASME Y14.5, но не к ISO. Чертежи ISO по умолчанию полагаются только на двухточечную схему измерения. Другими словами, единственным требованием системы ISO является то, что каждое двухточечное измерение, выполненное под разными углами и на разных глубинах, должно находиться в пределах установленного диапазона допусков.

Это означает, что допуск на размер не обеспечивает контроля прямолинейности. Другими словами, в системе ISO возможно, что элемент может соответствовать спецификации на основе допуска на размер, но все же не соответствовать сопрягаемой части.

Модификатор конверта можно добавить к размерам на чертежах ISO (которые не требуют принципа конверта по умолчанию), чтобы обеспечить посадку между компонентами.

Не будем спорить о том, какая система лучше. У каждого есть свои преимущества и недостатки, но важно то, что вы понимаете различия. Если вам нужен принцип конверта при использовании системы ISO, вы можете добавить модификатор конверта после допуска, что делает интерпретацию эквивалентной системе ASME.

Аналогичным образом, если у вас есть чертеж ASME и вам нужно отказаться от требований принципа конверта, вы можете добавить модификатор независимости, который требует, чтобы диаметр рассматривался так, как это было бы в системе ISO.

Надеюсь, это видео дало вам несколько советов по проектированию и изготовлению точных деталей. Как всегда, у нас есть сопутствующий пост в блоге с дополнительными ресурсами и ссылками, если вам нужна дополнительная информация. И если вы найдете наш контент полезным, рассмотрите возможность подписки на наш канал, а также на нашу рассылку новостей, чтобы не пропустить ни одного будущего видео.

Наша 6-дюймовая стальная линейка имеет как британские, так и метрические единицы измерения.

А если вы хотите поддержать канал, у нас есть интернет-магазин, где вы найдете множество полезных инженерных инструментов, таких как эта линейка. Стальная линейка является основным инструментом любого инженера или машиниста. Они были изготовлены в соответствии с нашими точными спецификациями небольшим бизнесом здесь, в США. И в отличие от некоторых из наших предыдущих видео, эта линейка имеет как имперские, так и метрические единицы измерения.

Если у вас есть какие-либо вопросы или пожелания, обязательно оставьте комментарий. Вы также можете найти нас в LinkedIn или других социальных сетях, на которые мы ссылаемся в описании. Спасибо за просмотр!

Смещенная расточная головка – Производственные процессы 4-5

После прохождения этого модуля вы сможете:

- Определите смещение расточной головки

- Объясните, как правильно настроить поворотный стол.

Смещенное расточное приспособление — это приспособление, которое подходит к шпинделю фрезерного станка и позволяет получить большую часть просверленных отверстий с большей точностью и точностью диаметра. Смещенная расточная головка используется для создания большого отверстия, когда допуск не позволяет использовать сверло или нет достаточно большого сверла или развертки. Смещенная расточная головка может использоваться для увеличения отверстия или в некоторых случаях для регулировки осевой линии отверстия.

Смещенная расточная головка используется для создания большого отверстия, когда допуск не позволяет использовать сверло или нет достаточно большого сверла или развертки. Смещенная расточная головка может использоваться для увеличения отверстия или в некоторых случаях для регулировки осевой линии отверстия.

Перед началом работы убедитесь, что все установочные винты затянуты. Убедитесь, что смещенная расточная головка имеет зазор, чтобы входить в отверстие при растачивании. Удалите шестигранный ключ перед тем, как повернуть фрезу. Дважды проверьте скорость мельницы перед работой.

Рис. 1. Смещенная расточная головка

На рис. 1 показана смещенная расточная головка. Обратите внимание, что расточная оправка может быть отрегулирована по оси под прямым углом. Эта функция позволяет точно позиционировать буровую фрезу для сверления отверстий различного диаметра.

Эта регулировка более удобна, чем регулировка фрезы в держателе расточной оправки или замена расточной оправки. Еще одним преимуществом расточной головки со смещением является тот факт, что градуированное микрометрическое кольцо позволяет точно перемещать инструмент на заданную величину, обычно с шагом (0,001) без использования циферблатного индикатора или другого измерительного устройства.

Еще одним преимуществом расточной головки со смещением является тот факт, что градуированное микрометрическое кольцо позволяет точно перемещать инструмент на заданную величину, обычно с шагом (0,001) без использования циферблатного индикатора или другого измерительного устройства.

A Расточные головки состоят из трех основных компонентов:

- корпус расточной головки

- держатель прутка/держатель вставки

- винт со шкалой

Корпус расточной головки имеет черное оксидное покрытие для предотвращения ржавчины. Держатель стержня или держатель вставки (№ 1) покрыт матовым хромом для повышения износостойкости. Винт со шкалой (#3) прецизионно отшлифован, чтобы обеспечить точное перемещение держателя стержня/держателя вставки в направляющей типа «ласточкин хвост». Натяжение клинка установлено на заводе. Два регулировочных винта (#5) не следует ослаблять для регулировки размера. Эти винты предназначены только для регулировки давления клинка и заполнены красным воском для предотвращения случайной регулировки. Стопорный винт (#6) — единственный винт, используемый для изменения размера расточной головки.

Стопорный винт (#6) — единственный винт, используемый для изменения размера расточной головки.

Для регулировки диаметра стандартной расточной головки Allied Criterion:

1. Ослабьте стопорный винт (#6).

2. Поверните винт со шкалой (#3) по часовой стрелке, чтобы увеличить диаметр, и против часовой стрелки, чтобы уменьшить диаметр.

3. Затяните стопорный винт (#6). Регулировка стандартных расточных головок

- Установите и тщательно выровняйте заготовку параллельно ходу стола.

2. Совместите центр шпинделя фрезерного станка с контрольной точкой на заготовке.

3. Отметьте место отверстия с помощью центрирующего сверла или установочного инструмента.

4. Просверлите отверстие диаметром более ½ дюйма. Убедитесь, что смещенная расточная головка имеет зазор для установки в отверстие при сверлении.

5. Установите головку во фрезерный станок.

6. Установите борштангу и затяните установочный винт, ослабьте стопорный винт и отрегулируйте борштангу по краю отверстия.

7. Еще раз проверьте рабочее выравнивание, а также выравнивание шпинделя с контрольной точкой, чтобы убедиться, что он не сместился. Если очевидна какая-либо ошибка, перед обработкой необходимо повторить процедуру 6.

8. Отрегулируйте скорость фрезерного станка в зависимости от размера отверстия и материала.

9. Включите червячную подачу на мельнице. Поднесите перо к материалу. Потяните ручку, чтобы включить силовую подачу. Достигнув нужной глубины, отведите руку назад, чтобы отключить подачу, а затем выключите фрезер. Извлеките буровую головку из отверстия.

10. Обработать отверстие до требуемого размера.

ПРИМЕЧАНИЕ. Повторяйте процедуры 6–9, пока не будет достигнут желаемый размер отверстия.

Поворотный стол можно использовать для изготовления дуг и окружностей. Например, круглый Т-образный паз в поворотном основании для тисков можно сделать с помощью поворотного стола. Поворотные столы также можно использовать для индексации, когда заготовка должна поворачиваться на точную величину между операциями. Изготовить шестерни можно на фрезерном станке с помощью поворотного стола. Разделительные пластины облегчают индексацию с помощью поворотного стола.

Изготовить шестерни можно на фрезерном станке с помощью поворотного стола. Разделительные пластины облегчают индексацию с помощью поворотного стола.

Поворотные столы чаще всего монтируются «плашмя», при этом стол вращается вокруг вертикальной оси в той же плоскости, что и фреза вертикально-фрезерного станка. В качестве альтернативы можно установить поворотный стол на его конец (или установить его «плашмя» на пластину, расположенную под углом 90°), чтобы он вращался вокруг горизонтальной оси. В этой конфигурации также можно использовать заднюю бабку, таким образом удерживая заготовку «между центрами».

Когда стол установлен на вспомогательном столе, заготовка точно центрируется по оси поворотного стола, которая, в свою очередь, центрируется по оси режущего инструмента. Таким образом, все три оси соосны. С этого момента вспомогательный стол можно сместить в направлении X или Y, чтобы установить фрезу на нужное расстояние от центра заготовки. Это позволяет выполнять концентрические операции обработки на заготовке. Размещение заготовки эксцентрично на заданном расстоянии от центра позволяет вырезать более сложные кривые. Как и в случае с другими установками на вертикальной фрезе, операция фрезерования может заключаться либо в сверлении ряда концентрических и, возможно, равноудаленных отверстий, либо в торцевом или торцевом фрезеровании круглых или полукруглых форм и контуров.

Размещение заготовки эксцентрично на заданном расстоянии от центра позволяет вырезать более сложные кривые. Как и в случае с другими установками на вертикальной фрезе, операция фрезерования может заключаться либо в сверлении ряда концентрических и, возможно, равноудаленных отверстий, либо в торцевом или торцевом фрезеровании круглых или полукруглых форм и контуров.

Можно использовать поворотный стол:

- Для обработки лысок под ключ на болте

- Для сверления равноотстоящих отверстий на круглом фланце

- Для вырезания круглой детали с выступающим хвостовиком

- Для создания отверстий большого диаметра путем фрезерования по круговой траектории на небольших фрезерных станках, не имеющих мощности для привода больших спиральных сверл (>0,500″/>13 мм)

- Для фрезерования спирали

- Для резки сложных кривых (при правильной настройке)

- Для резки прямых линий под любым углом

- Для резки дуг

- С добавлением составного стола поверх поворотного стола пользователь может перемещать центр вращения в любое место на обрабатываемой детали.

Это позволяет разрезать дугу в любом месте детали.

Это позволяет разрезать дугу в любом месте детали. - Для резки круглых деталей

При использовании поворотного стола на фрезерном станке, будь то фрезерование дуги или сверление отверстий по некоторому круговому шаблону, необходимо выполнить две вещи, чтобы установить заготовку. Во-первых, заготовка должна быть отцентрована на поворотном столе. Во-вторых, поворотный стол должен быть отцентрован под шпинделем. Затем стол фрезерного станка можно переместить на подходящее расстояние, и можно начинать резку.

Сначала можно центрировать стол под шпинделем, указав отверстие в центре стола. Затем можно было установить заготовку на стол и обозначить заготовку. При таком подходе есть две проблемы. Во-первых, вы предполагаете, что дыра в столе правильная и находится по центру. Это может быть или не быть правдой. Во-вторых, этот подход чреват своего рода накоплением ошибок, так как вы измеряете по двум разным элементам (отверстие поворотного стола и какой-то элемент на заготовке). Сначала отцентрируйте заготовку на поворотном столе, а затем отцентрируйте поворотный стол под шпинделем.

Сначала отцентрируйте заготовку на поворотном столе, а затем отцентрируйте поворотный стол под шпинделем.

Для центрирования заготовки на поворотном столе вращайте поворотный стол и следите за отклонением указателя индикатора. Отрегулируйте положение фрезерного стола (X и Y) по мере необходимости, пока игла не перестанет отклоняться.

Для настройки поворотного стола поместите циферблатный контрольный индикатор в патрон или цангу шпинделя, который затем вращается вручную, при этом кончик индикатора касается отверстия поворотного стола. Если ваш станок можно отключить от передачи, это поможет сделать так, чтобы шпиндель свободно качался. Очевидно, что использовать сверлильный патрон проще, чем цангу, так что у вас есть то, что вы можете легко повернуть. Выполните регулировку с помощью маховиков седла и стола.

После того, как вы определили положение центра (индикатор будет показывать то же самое, что и при вращении шпинделя, рекомендуется установить оба циферблата на «0», вместо того, чтобы отмечать какое-то случайное место. Убедитесь, что вы правильно установили люфт , а также. Установите показания циферблата в положительном направлении, чтобы можно было легко подсчитать любые изменения, и вам никогда не придется помнить, какой способ вы выбрали для установки люфта. Я также всегда делаю отметки на столе и седле восковым карандашом, поэтому я знать, где находится центр. Это говорит вам, когда прекратить поворачивать ручку, когда вокруг появляется «0», если вы хотите вернуть стол обратно в центр, чтобы загрузить другую деталь.0003

Убедитесь, что вы правильно установили люфт , а также. Установите показания циферблата в положительном направлении, чтобы можно было легко подсчитать любые изменения, и вам никогда не придется помнить, какой способ вы выбрали для установки люфта. Я также всегда делаю отметки на столе и седле восковым карандашом, поэтому я знать, где находится центр. Это говорит вам, когда прекратить поворачивать ручку, когда вокруг появляется «0», если вы хотите вернуть стол обратно в центр, чтобы загрузить другую деталь.0003

После того, как вы определили центр стола, установили циферблаты и заблокировали стол и седло, у вас обычно есть какая-то функция с вашей стороны, которую вы хотите центрировать. В некоторых случаях это может быть отверстие, в других — внешний край круглой детали. В подобных случаях обычно используют один и тот же индикатор и поворачивают его внутри отверстия или по периметру детали. Периметр может потребовать, чтобы вы обошли зажимы, что обычно можно выполнить, используя перо, чтобы переместить индикатор вверх достаточно далеко, чтобы очистить их. Когда вы набираете детали к уже найденному столу, вы постукиваете по детали вокруг, вы не делаете регулировок с помощью седла или рукояток стола. Постучите по детали после того, как вы слегка прижали зажимы, чтобы она не двигалась рывками. Таким образом, вы можете добиться практически идеального расположения, настолько близко, насколько машина способна работать.

Когда вы набираете детали к уже найденному столу, вы постукиваете по детали вокруг, вы не делаете регулировок с помощью седла или рукояток стола. Постучите по детали после того, как вы слегка прижали зажимы, чтобы она не двигалась рывками. Таким образом, вы можете добиться практически идеального расположения, настолько близко, насколько машина способна работать.

После того, как заготовка отцентрована на поворотном столе, вы поворачиваете шпиндель вручную так, чтобы кончик индикатора прошел внутрь отверстия. Отрегулируйте положение фрезерного стола по мере необходимости, пока не будет замечено отклонение иглы.

Как центрировать шпиндель по центру поворотного стола. Вот некоторые из методов, которые можно использовать.

Следуйте следующей процедуре:

1. Совместите вертикальную головку со столом станка.

2. Установите поворотный стол на стол фрезерного станка.

3. Вставьте контрольную заглушку в центральное отверстие поворотного стола.

4. Установите циферблатный индикатор на шпиндель фрезерного станка.

5. Когда циферблатный индикатор только что вышел за верхнюю часть контрольной заглушки, вручную поверните шпиндель станка и примерно совместите заглушку со шпинделем.

6. Доведите циферблатный индикатор до диаметра плунжера и вручную поверните шпиндель.

7. Отрегулируйте стол станка с помощью рукояток продольной (X) и поперечной (Y) подачи до тех пор, пока циферблатный индикатор не зарегистрирует движение.

8. Заблокируйте стол и седло фрезерного станка и еще раз проверьте выравнивание.

9. При необходимости отрегулируйте.

Грубое положение  Изготовил кусок латуни диаметром 3/8″ и поставил на нем точку под углом 60 градусов. Он должен входить в держатели концевых фрез. Этот метод весьма полезен для различных операций настройки.

| |

Визуальное положение  Для выполнения визуальной позиции.

| |

|  Укажите  Чтобы получить действительно точный результат, наберите указание в поворотной таблице. На фото кажется, что кончик индикатора висит в пространстве, но на самом деле он касается задней части отверстия в поворотном столе. Затем я поворачиваю стол на 360 градусов, наблюдая за максимальным отклонением индикатора. Затем вращайте шпиндель 90 градусов влево и 90 градусов вправо. Истинный центр будет на полпути между двумя показаниями. Для окончательной регулировки для центрирования на той же стороне зазора, которая будет использоваться при резке. Таким образом, если резак перемещается от центра вправо, то при регулировке центра необходимо, чтобы резак двигался в том же направлении. Если на неправильной стороне люфт, то хорошо бы перекомпенсировать и начать заново теперь с правильной стороны.

|

Шаблон для линейки Для размещения шаблона или заготовки на поворотном столе. Я начинаю с начальной грубой линии.

| |

Укажите шаблон  Центрирование шаблона или заготовки по центру поворотного стола. Для этого вращайте поворотный стол и регулируйте заготовку до тех пор, пока я не добьюсь постоянного биения по всему периметру.

|

Часто необходимо выполнить операцию поворотного стола на нескольких одинаковых заготовках, каждая из которых имеет отверстие в центре. Для быстрого выравнивания каждой заготовки можно изготовить специальную заглушку, подходящую к центральному отверстию заготовки и отверстию в поворотном столе. После того, как шпиндель станка выровнен с поворотным столом, каждую последующую деталь можно быстро и точно выровнять, поместив ее на заглушку.

Если имеется всего несколько деталей, что не оправдывает изготовление специальной заглушки, или если заготовка не имеет сквозного отверстия, можно использовать следующий метод центрирования заготовки на поворотном столе.

1. Совместите поворотный стол со шпинделем головки вертикального фрезерного станка.

2. Слегка зажмите заготовку на поворотном столе в центре. Не перемещайте рукоятки продольной (X) или поперечной (Y) подачи.

3. Отсоедините червячный механизм поворотного стола.

4. Установите циферблатный индикатор на шпиндель или стол фрезерного станка, в зависимости от обрабатываемой детали.

5. Приложите циферблатный индикатор к отображаемой поверхности и вручную поверните поворотный стол.

6. Стержнем из мягкого металла постучите по заготовке (в сторону от движения индикатора) до тех пор, пока индикатор не перестанет фиксировать движение при полном обороте поворотного стола.

7. Плотно зажмите заготовку и еще раз проверьте точность установки.

Для фрезерования конца заготовки до определенного радиуса или для обработки круглых пазов определенного радиуса необходимо выполнить следующую процедуру , описанную ниже.

1. Выровняйте вертикально-фрезерный станок под углом 90* к столу.

2. Установите циферблатный индикатор на шпиндель фрезерного станка.

3. Установите поворотный стол на стол фрезерного станка.

4. Отцентрируйте поворотный стол по шпинделю станка, используя пробку в столе и циферблатный индикатор на шпинделе.

5. Установите шкалу продольной (X) и поперечной подачи (Y) на ноль.

6. Установите заготовку на поворотный стол, совместив центр радиальных вырезов с центром стола. Для этого можно использовать специальную беседку. Другой метод заключается в выравнивании центра радиального реза с помощью вибратора, установленного на шпинделе станка.

7. Переместите либо поперечную, либо продольную подачу (в зависимости от того, что удобнее) на величину, равную требуемому радиусу.

8. Заблокируйте стол и седло.

9. Установите соответствующую концевую фрезу.

10. Установите правильную скорость (об/мин).

11. Поверните заготовку с помощью маховика подачи поворотного стола в начальную точку реза.

12. Установите глубину резания и обработайте радиус до размера, указанного на чертеже, используя ручную или механическую подачу.

1. Когда используется смещенная расточная головка?

2. Назовите три основных компонента расточных головок.

3. Почему стопорный винт затягивается после регулировки салазок инструмента.

4. Почему на направляющей инструмента есть несколько отверстий для крепления расточных инструментов?

5. От чего зависит скорость резания при растачивании?

6. Для каких целей можно использовать поворотный стол?

7. Для чего предназначено отверстие в центре поворотного стола?

8. Кратко опишите, как можно центрировать поворотный стол с помощью вертикального шпинделя фрезерного станка.

9. Кратко опишите, как одна заготовка центрируется на поворотном столе.

10. Объясните, как можно вырезать большой радиус с помощью поворотного стола.

Эта глава была взята из следующих источников.

00 руб

00 руб откл.

откл. Ваш глаз довольно хорош и судит, когда два круга находятся в центре. Обычно в пределах 0,010″ Иногда.

Ваш глаз довольно хорош и судит, когда два круга находятся в центре. Обычно в пределах 0,010″ Иногда.