Режимы фрезерования: Режимы резания при фрезеровании.

Содержание

Режимы резания при фрезеровании на станках с ЧПУ

Главная страница

Статьи

Режимы резания при фрезеровании на ЧПУ станках

Правильно подобранный режим резания при фрезеровании обеспечивает надежную работу ЧПУ станка без перебоев в работе. При несоблюдении требований производителя к нагрузке агрегата, происходит поломка режущего инструмента, порча обрабатываемого материала. Чтобы избежать подобных поломок, специалисты рекомендуют учитывать мощность рабочего шпинделя, качество режущего элемента, тип и толщину сырья.

Какая информация нужна для выбора режима?

Расчет режимов резания при фрезеровании происходит на основании таких показателей, как скорость вращения фрезы и интенсивность подачи. Первый критерий характеризует быстроту резания инструмента, второй — передвижение заготовки относительно фрезы.

Скорость вращения инструмента зависит от свойств шпинделя. Для современных инструментов показатель варьируется от 12 до 24 тыс. об/мин. Для вычисления показателя специалисты пользуются формулой:

об/мин. Для вычисления показателя специалисты пользуются формулой:

Показатель V (скорость резания) можно брать из таблицы режимов резания для фрезерования.

п — это число Пи, значение которого 3,14.

d — диаметр режущего элемента.

Скорость подачи это также расчетная величина. Она рассчитывается умножением количества зубьев фрезы на количество оборотов при ее вращении и табличное значение подачи на зуб.

На что обратить внимание при подборе фрезы?

Рационально подобранный инструмент — это половина успешно выполненной работы. Специалисты рекомендуют выбирать фрезу с максимально возможным рабочим диаметром и наименьшим значением длины. Это предотвращает появление вибраций во время работы и позволяет рационально подобрать режущий элемент в соответствии с мощностью станка. Нужно быть осторожным при установке фрезы с большим диаметром, поскольку шпиндель и привод станка могут не выдержать такой нагрузки..jpg)

Канавка для стружки должна быть немного большего размера, чем количество снимаемого материала. В противном случае стружка будет скапливаться и мешать работе инструмента. Фреза будет не резать материал, а продавливать его.

Бывают одно-, двух- и трехзаходные фрезы. Каждая из них предназначена для определенного качества сырья. Первый тип используется для мягких материалов, второй — для средней жесткости, третий — для обработки жесткого сырья.

Даже для одинакового материала, который обрабатывается на одном и том же станке, режим резания при фрезеровке может зависеть от работы охлаждающей системы, способа обработки, высоты снимаемого слоя и размера обрабатываемой заготовки. Опытные специалисты практикуют корректировку режима в процессе работы станка, если инструмент начинает вибрировать или делать бракованные резы.

СМОТРИТЕ ТАКЖЕ: Подача на зуб при фрезеровании • Фрезы для изготовления филенок • Фрезы для мебельных фасадов

особенности выбора режимов и формулы их расчета

- Главная >

- Блог >

- Резание при фрезеровании: особенности выбора режимов и формулы их расчета

04..jpg) 10.2022

10.2022

Механическая обработка

Время чтения: 6 минут

Редакция сайта

VT-Metall

Сохранить статью:

Из этого материала вы узнаете:

- Суть процесса фрезерования

- Этапы металлообработки при фрезеровании

- Скорость резания при фрезеровании

- Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

- Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

- Как выбрать режим на практике

Расчет режимов и скорости резания при фрезеровании очень важен при обработке разных материалов. И хотя фрезерный станок можно назвать универсальным в металлообработке, для каждой процедуры необходима отдельная настройка. Пренебрежение этими характеристиками может привести к порче заготовки.

Большинство современных фрезерных станков оснащено числовым программным управлением (ЧПУ). Но и здесь необходимо знание режимов и скорости резания. На самом деле уже давно не нужно производить все необходимые расчеты вручную. Для выбора оптимального режима резания при фрезеровании можно воспользоваться таблицами из этого материала.

Суть процесса фрезерования

Фрезеровка – это один из способов механической обработки, осуществляемый на специализированном станке. В процессе выполняется удаление верхнего или глубинного слоя во внутренней части детали. Может использоваться любой материал. Самые востребованные в данном случае – это дерево и металл. На основании этого мы больше внимания уделим металлообработке.

Как выполняется фрезеровка. Закрепите на станине нужную заготовку для обработки. Необходимо выбрать требуемую фрезу или шлифовальный элемент. Это может быть абразивный диск или круг. Технологический элемент будет выполнять кругообразные движения вокруг своей оси. Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Кроме того, будет перемещаться и по двум поверхностям. Совместно с этим осуществляется продольное движение детали к резцу.

Фрезеровочный станок отличается от токарного тем, что в нем заготовки вращаются, т. е. происходит круговая обработка. Поэтому вы сможете обработать детали разной формы, обточить ровную плоскость, проделать выемки и любые другие фигурные прорези.

Металлообработку делят на черновую и чистовую. Чтобы создать нужное сечение слоя в виде канавок или зубцов, нужно совершить не менее двух или трех проходов.

Работающий механизм двигается прерывисто. Уникальный аспект, который отличает фрезерование от сверления или обточки, – это состояние отдельного зубца при рабочем моменте. Зубцы касаются слоя детали не сразу все, а по отдельности. Таким образом, нагрузка на все плоскости резца увеличивается. Поэтому при фрезеровке уменьшить воздействие сможет лишь совершенствование режимов резки.

Этапы металлообработки при фрезеровании

Металлообработка делится на следующие этапы:

- Обдирный.

.jpg) Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина.

Это первичная, максимально грубая обработка поверхностного слоя, при которой устраняются видимые изъяны и снимается ржавчина. - Черновой. Процедура второго приближения, при которой снимается слой и убирается стружка. На данном этапе очень низкий класс точности и шероховатости. Поверхностный слой заготовки при этом оставляют до 7 мм.

- Получистовой. В этот момент начинается зачистка и подготовительный процесс к завершающим стадиям. Отличается этот этап тем, что здесь уже используют инструмент гораздо тоньше, чтобы увеличить класс точности до 4–6 и получить более тонкую стружку.

- Чистовой этап металлообработки. В большинстве случаев он является завершающим. На нем добиваются приемлемой шероховатости, а размеры получаются довольно точными.

- Финишный или тонкий этап – это максимально точная фрезеровка на очень больших скоростях. Происходит снятие сверхтонкой металлической пыли.

- Шлифовка. Используют шлифовальные резцы с напылением.

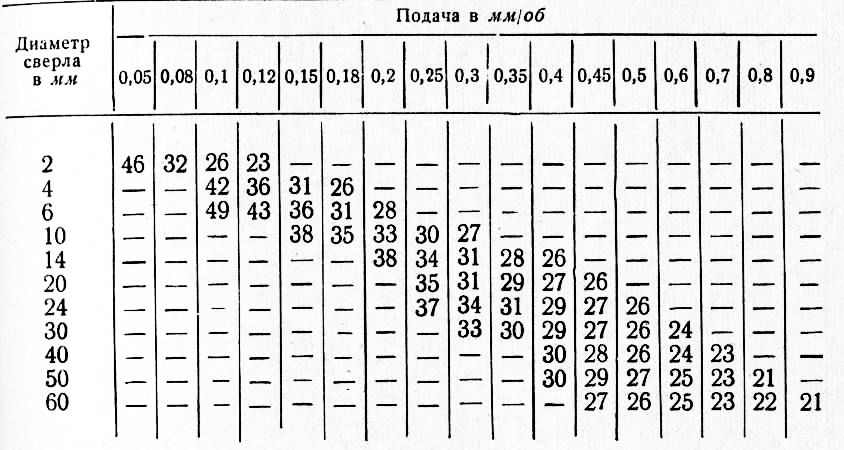

Выполнить расчет режимов обработки при фрезеровке можно онлайн или при помощи формул и таблиц, основываясь на этапах металлообработки. Следовательно, выбирают и разновидность сверл.

Скорость резания при фрезеровании

Одним из главных критериев фрезеровки является скорость резания. По нему можно понять, сколько времени потребуется для снятия конкретного слоя материала с плоскости. Чаще всего на оборудовании устанавливают постоянный режим скорости.

Чтобы выбрать правильный параметр этого режима, необходимо учитывать, из какого материала используемая деталь:

- Если работать с нержавеющей сталью, то из-за наличия в ее составе разных химических элементов, изменяются некоторые показатели, в том числе и твердость. Поэтому скорость резания при фрезеровании снижается и составляет 45–95 м/мин.

- Бронза – используется при изготовлении множества различных деталей.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин.

Ее относят к относительно мягким сплавам, и на основании этого выбирают скоростной режим фрезеровки в районе 90–150 м/мин. - Большую популярность при изготовлении запорных конструкций или любых клапанов приобретает латунь. При высоком нагревании повышается ее пластичность. Имея более мягкий состав, этот сплав позволяет увеличить скоростной режим фрезерования до 130–320 м/мин.

- В настоящее время при металлообработке распространен и сплав алюминия. Скорость резания его колеблется в диапазоне 200–420 м/мин. Это связано с тем, что бывают различные методы исполнения, при которых характеризуются разные эксплуатационные свойства. Также не стоит забывать, что алюминий при высоком скоростном режиме резания повышает показатели пластичности.

Существует много разных таблиц, которые помогают вычислить базовые режимы работы. Чтобы определить количество оборотов в скоростном режиме фрезерования для любого типа обрабатываемого сырья, нужно воспользоваться формулой: n = 1000 × V/D, где V – это рекомендуемая скорость, а D – диаметр фрезы. Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Скорость резания при фрезеровке измеряется в метрах за минуту резания.

Важно помнить, что специалисты не советуют эксплуатировать шпиндель по максимуму, так как он быстро изнашивается и может повредить оборудование. Чтобы этого избежать, рекомендуют результат уменьшить на 10–15 %. Учитывая данный параметр, выбирают подходящий инструмент.

Выбор режима глубины резания и подачи при фрезеровании стали и других металлов

Глубина резания при фрезеровке подбирается в соответствии с материалом детали.

Также главным фактором в выборе глубины резания является то, какой этап металлообработки выполняется – чистовой или черновой. Если первый, то из-за меньшей скорости глубина резания будет большой. При выполнении чистового этапа обработки скорость вращения будет выше, соответственно, будет сниматься тонкий слой материала.

Но показатель глубины может ограничиваться, так как режущая часть используемого инструмента может иметь разные размеры.

Производительность металлообрабатывающего станка сильно влияет на параметр данного показателя. Иногда глубина резания подбирается в зависимости от того, какая в итоге должна получиться поверхность.

Тип станка и вид используемой фрезы влияет на то, с какой мощностью проходит резание при фрезеровании. Если требуется снять толстый слой материала, то черновой этап обработки нужно выполнить в несколько проходов.

Важный технологический процесс в металлообработке – это фрезерование пазов. Образуют подобные выемки уже непосредственно после чистового этапа обработки, так как глубина их очень большая. А при фрезеровке Т-образных пазов используют специальный инструмент.

Один из важных параметров режима резания в металлообработке заготовок – это подача. Представляет собой рабочее движение подвижных элементов оборудования. От данного показателя зависит долговечность используемых инструментов. Но есть ряд особенностей, которые влияют на эту характеристику:

- какой слой металла убирается за один проход;

- какой объем работы выполняет станок за определенное количество времени;

- можно ли проводить черновой и чистовой этап металлообработки.

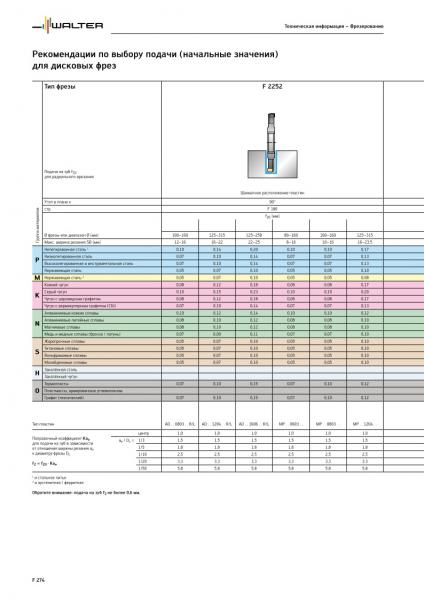

При фрезеровании применяют подачу на зуб. Данный показатель определяется производителями инструментов. Зависит от частоты вращения шпинделя и количества зубьев фрезы.

Вышеперечисленные показатели являются составляющими режимов фрезеровки и взаимосвязаны между собой, например, скорость резания и подача:

- Скоростной режим резания уменьшится, если увеличить величину подачи. Это обусловлено тем, что за один проход усиливается нагрузка оси из-за снятия толстого слоя металла. Если вы установите высокий скоростной режим и подачу, то произойдет быстрый износ или поломка инструмента.

- Если подача снижается, то увеличивается нормальный скоростной режим. Если фреза будет вращаться быстро, то качество обрабатываемой детали улучшится. На чистовом этапе обработки устанавливается наименьшее значение подачи и высокий скоростной режим резания. При использовании специализированного оборудования вы получите почти зеркальную поверхность.

Часто устанавливаемый диапазон подачи – от 0,1 до 0,25. Такой показатель обеспечит достойный результат обработки самых востребованных материалов во многих отраслях промышленности.

Расчет параметров обработки для фрезерования, сверления и резьбонарезания по формуле

На многих производствах технологические карты разрабатывает техническая служба предприятия, в соответствии с ними мастер задает рассчитанные параметры и устанавливает подходящий инструмент. Перед работой специалист должен проверить состояние станочного оборудования, чтобы предельные значения не привели к выходу его из строя.

А если технологическая карта отсутствует, то работник сам устанавливает подходящие режимы фрезеровки:

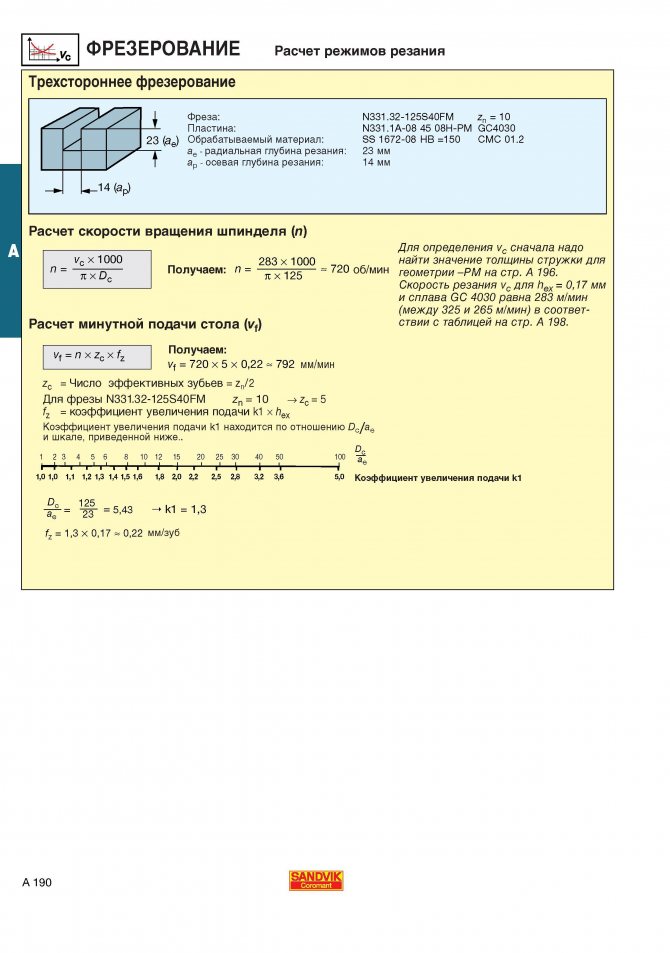

Частота вращения n (об/мин)

N = 1000 × Vc / π × Dc (об/мин)

Подача стола станка (скорость подачи) Vf (мм/мин)

Vf = Fz × n × Zn (мм/мин)

Подача на зуб fz (мм/зуб)

Fz = Vf / n × Zn (мм/зуб)

Подача на оборот fn (мм/об)

Fn = Vf / n (мм/об)

Время обработки Tc (мин)

Tc = 1000 × Vc / π × Dc (мин)

Объем удаленного материала Q (см3/мин)

Q = Ap × Ab × Vf / 1000 (см3/мин)

Как выбрать режим на практике

Существуют некоторые критерии, которые должны учитываться при расчетах режимов фрезеровки:

- Тип используемого металлообрабатывающего оборудования.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

Применение более новых, имеющих высокие технологические возможности станков с ЧПУ, на которых есть возможность установить максимальные параметры фрезерования. Старое оборудование, введенное в эксплуатацию более 10 лет назад, позволяет установить только низкие параметры резания. Также важно учитывать и техническое состояние станков, когда рассчитываются необходимые параметры.

- Еще один момент, от которого зависит выбора, это тип инструмента, применяющийся при обработке. Фреза изготавливается из различных материалов, поэтому и параметры будут разными. Если нужно обработать металл с высоким скоростным режимом резания, то берут фрезу из быстрорежущей стали. При фрезеровке твердого сплава с максимальными параметрами подачи фреза должна быть с тугоплавкими напайками. Также важны такие критерии, как угол заточки режущей кромки и диаметр. Если увеличивается диаметр резца, то скоростной режим резания и подача снижаются.

- Самый важный критерий из всех, на основании которых выбирают режимы резания, – это вид используемого материала.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь.

Сплавы делятся по твердости и по степени обрабатываемости. Если вы работаете с мягкими цветными сплавами, то выбирают максимальные показатели скоростного режима и подачи. При использовании каленой стали или титана параметры уменьшают. Также важно учитывать подбор фрезы – как в режиме резания, так и при выборе вида материала, из которого будет производиться деталь. - На основании поставленной цели подбирается режим резания. Например, резание при черновой или чистовой обработке. На черновом этапе – высокая подача и низкий показатель скорости резания, на чистовом – наоборот. Чтобы получить канавки или другие отверстия в заготовке, все показатели необходимо рассчитать индивидуально.

- На практике при черновой металлообработке глубину резания чаще всего делят на несколько проходов. При чистовой будет один проход. Чтобы облегчить поставленную задачу, для разных изделий существует таблица режимов резания. Либо используют специальные калькуляторы, которые автоматически проводят необходимые вычисления нужных показателей по введенным в него данным.

Рекомендуем статьи

- Сварка без газа: обзор технологии

- Плазменная сварка: характеристики и оборудование

- Лазерная сварка: виды и особенности

Итак, в настоящее время существует множество технологических карт, которыми можно пользоваться для изготовления нужных заготовок. В расчетах учитывайте вид материала детали, тип инструмента и предложенное оборудование.

Не стоит самому разрабатывать режимы резания при фрезеровании. Это довольно сложно, кроме того, необходимо будет выполнить начальную проверку введенных данных. Иначе инструмент может испортиться, а оборудование выйти из строя.

Читайте также

08.03.2023

Гриндер своими руками: нюансы изготовления

Подробнее

07.03.2023

Виды гидравлических прессов, применяемых на производстве

Подробнее

28.02.2023

Плавление латуни в различных условиях

Подробнее

27. 02.2023

02.2023

Пассивация: способ защиты от коррозии

Подробнее

24.02.2023

Пайка металлов: описание технологии

Подробнее

22.02.2023

Охлаждение при закалке металла: принципы и методы

Подробнее

21.02.2023

Гальваника металла: способы и принципы

Подробнее

20.02.2023

Хонингование: как и для чего выполняется

Подробнее

Влияние и критерии оптимизации режимов фрезерования и параметров процесса на остаточное напряжение

- DOI

- 10.2991/icadme-15.2015.346Как использовать DOI?

- Ключевые слова

- Остаточное напряжение; фрезерный режим; параметры процесса; Моделирование методом конечных элементов; Критерий оптимизации.

- Abstract

Снижение и контроль остаточного напряжения очень важны для улучшения качества поверхности и точности обработки деталей. В этой статье, чтобы выявить влияние различных режимов фрезерования и параметров процесса на остаточное напряжение, в качестве объекта обработки используется алюминиевый сплав Al7050-T7451, а для создания модели фрезерования применяется программное обеспечение для моделирования методом конечных элементов AdvantEdge.

Установлено, что встречное фрезерование лучше, чем попутное на низкой скорости, и нет очевидной разницы между ними на высокой скорости. Кроме того, высокоскоростная обработка позволяет получить меньшую глубину подповерхностного остаточного напряжения. По сравнению с низкоскоростным, высокоскоростной более выгоден для реализации объединения качества и эффективности. Более того, уменьшение ширины резания и увеличение глубины резания позволяет легко получить идеальное остаточное напряжение при постоянной скорости съема материала. Эксперименты по встречному и попутному фрезерованию подтвердили правильность модели конечных элементов и влияние режимов фрезерования и параметров процесса на остаточное напряжение. Он заложил прочную теоретическую и практическую основу для построения критериев оптимизации процесса, выбора соответствующих режимов измельчения и оптимизации параметров процесса.

Установлено, что встречное фрезерование лучше, чем попутное на низкой скорости, и нет очевидной разницы между ними на высокой скорости. Кроме того, высокоскоростная обработка позволяет получить меньшую глубину подповерхностного остаточного напряжения. По сравнению с низкоскоростным, высокоскоростной более выгоден для реализации объединения качества и эффективности. Более того, уменьшение ширины резания и увеличение глубины резания позволяет легко получить идеальное остаточное напряжение при постоянной скорости съема материала. Эксперименты по встречному и попутному фрезерованию подтвердили правильность модели конечных элементов и влияние режимов фрезерования и параметров процесса на остаточное напряжение. Он заложил прочную теоретическую и практическую основу для построения критериев оптимизации процесса, выбора соответствующих режимов измельчения и оптимизации параметров процесса.- Copyright

- © 2015, Авторы. Опубликовано Атлантис Пресс.

- Открытый доступ

- Это статья в открытом доступе, распространяемая по лицензии CC BY-NC (http://creativecommons.

.thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) org/licenses/by-nc/4.0/).

org/licenses/by-nc/4.0/).

Загрузить статью (PDF)

- Название тома

- Труды 5-й Международной конференции по перспективному проектированию и технологии производства

- Достижения в инженерных исследованиях

- Дата публикации

- октября 2015 г.

- ISBN

- 10.2991/ICADME-152015.346

- ISSN

- 2352-5401

- DOI

- 10.11.29915.2015.2015.2015.2015.2015.2015.2015.2015.2015.2015.2015.2015.15.15.15.15.15.15.15.15.15.15.15.15.15.15.15.15.15.15.15.15.1115.2915.29915.2015.

- Copyright

- © 2015, Авторы. Опубликовано Атлантис Пресс.

- Открытый доступ

- Это статья в открытом доступе, распространяемая по лицензии CC BY-NC (http://creativecommons.org/licenses/by-nc/4.0/).

Серия

Цитировать эту статью

ризенвбиб

TY - КОНФ AU - Бейжи Ли AU - Инцзи Ян AU - Цзянго Ян КГ - 2015/10 ПД - 2015/10 TI - Влияние и критерий оптимизации режимов измельчения и параметров процесса на остаточное напряжение BT - Материалы 5-й Международной конференции по перспективному проектированию и машиностроению ПБ - Атлантис Пресс СП - 1874 ЭП - 1879 г.СН - 2352-5401 УР - https://doi.org/10.2991/icadme-15.2015.346 ДО-10.2991/icadme-15.2015.346 ID - Li2015/10 Скорая помощь -

загрузить .riscopy в буфер обмена

Влияние режимов фрезерования и положений инструмента на фрезеруемую поверхность при многоосевом чистовом фрезеровании со сферическим концом

Camuscu N (2006) Влияние скорости резания на производительность Al 2 O 3 Керамические инструменты на основе для токарной обработки чугуна с шаровидным графитом. Mater Des 27(10):997–1006

Статья

Google Scholar

Zhong Y, Zhou J, Chen T (2002) Определение ориентации фрезы для пятиосевой обработки рельефной поверхности с помощью фрезы с закругленным концом. Int J Adv Manuf Technol 20(10):735–740

Артикул

Google Scholar

Yan H, Hua J, Shivpuri R (2007) Напряжение течения штамповой стали AISI h23 при твердой обработке..jpg) Mater Des 28(1):272–277

Mater Des 28(1):272–277

Статья

Google Scholar

Девилез А., Ле Коз Г., Доминиак С., Дудзинский Д. (2011) Сухая обработка Inconel 718, целостность поверхности заготовки. J Mater Process Tech 211(10):1590–1598

Статья

Google Scholar

Каннан С., Кишави Х.А., Дейаб И. (2009) Силы резания и анализ ПЭМ генерируемой поверхности при обработке композитов с металлической матрицей. J Mater Process Tech 209(5):2260–2269

Статья

Google Scholar

Lu C (2008) Исследование прогнозирования качества поверхности в процессе механической обработки. J Mater Process Tech 205(1–3):439–450

Статья

Google Scholar

Pusavec F, Hamdi H, Kopac J, Jawahir IS (2011) Целостность поверхности при криогенной обработке сплава на основе никеля-Inconel 718. J Mater Process Tech 211(4):773–783

J Mater Process Tech 211(4):773–783

Статья

Google Scholar

Ли Дж.Л., Цзин Л.Л., Чен М. (2009) Исследование методом конечных элементов остаточных напряжений, вызванных высокоскоростным концевым фрезерованием закаленной стали SKD11. J Mater Process Tech 209(9):4515–4520

Статья

Google Scholar

Гинтинг А., Нуари М. (2009) Целостность поверхности титановых сплавов, обработанных всухую. Int J Mach Tools Manuf 49(3–4):325–332

Артикул

Google Scholar

Junz Wang JJ, Zheng MY (2003) О характеристиках обработки инструментальной стали h23 в различных состояниях твердости при концевом фрезеровании. Int J Adv Manuf Technol 22(11–12):855–863

Статья

Google Scholar

Алрашдан А., Батаине О., Шбул М. (2014) Многокритериальная оптимизация параметров концевого фрезерования стали AISI D2 с использованием генетического алгоритма. Int J Adv Manuf Technol 73(5–8):1201–1212

Статья

Google Scholar

Buj-Corral I, Vivancos-Calvet J, Domínguez-Fernández A (2012) Топография поверхности в процессах фрезерования со сферическим концом в зависимости от подачи на зуб и радиальной глубины резания. Int J Mach Tools Manuf 53 (1): 151–159

Артикул

Google Scholar

Chevrier P, Tidu A, Bolle B, Cezard P, Tinnes JP (2003) Исследование целостности поверхности при высокоскоростном концевом фрезеровании низколегированной стали. Int J Mach Tools Manuf 43(11):1135–1142

Артикул

Google Scholar

Axinte DA, Dewes RC (2002) Целостность поверхности инструментальной стали для горячей обработки после высокоскоростного фрезерования – экспериментальные данные и эмпирические модели. J Mater Process Tech 127(3):325–335

J Mater Process Tech 127(3):325–335

Артикул

Google Scholar

Юнг Т.С., Ян М.Ю., Ли К.Дж. (2005) Новый подход к анализу поверхностей, обработанных фрезерованием со сферическим концом, часть I: формулировка характерных линий остатка резания. Int J Adv Manuf Technol 25(9–10):833–840

Статья

Google Scholar

Юнг Т.С., Ян М.Ю., Ли К.Дж. (2005) Новый подход к анализу обработанных поверхностей с помощью фрезерования со сферической головкой, часть II: прогнозирование шероховатости и экспериментальная проверка. Int J Adv Manuf Technol 25 (9–10):841–849

Артикул

Google Scholar

Линь Ю., МакХью К.М., Чжоу Ю., Лаверна Э.Дж. (2006) Микроструктура и твердость инструмента из хромсодержащей стали, полученной методом распыления. Scr Mater 55(7):581–584

Статья

Google Scholar

Xie J, Tamaki J (2007) Параметризация распределения микротвердости в граните, связанная с производительностью абразивной обработки. J Mater Process Tech 186 (1–3): 253–258

Артикул

Google Scholar

Shin HJ, Yoo YT (2008) Исследование микроструктуры и твердости инструментальных сталей для горячей обработки методом лазерной обработки поверхности. J Mater Process Tech 201(1–3):342–347

Статья

Google Scholar

Radziejewska J, Skrzypek SJ (2009) Микроструктура и остаточные напряжения в поверхностном слое одновременно легированной и вороненой стали. J Mater Process Tech 209(4):2047–2056

Статья

Google Scholar

Guu YH (2005) АСМ изображение поверхности инструментальной стали AISI D2, обработанной методом электроэрозионной обработки. Appl Surf Sci 242(3–4):245–250

Appl Surf Sci 242(3–4):245–250

Статья

Google Scholar

Ekmekci B (2007) Остаточные напряжения и белый слой при электроэрозионной обработке (EDM). Appl Surf Sci 253(23):9234–9240

Статья

Google Scholar

Лью П.Дж., Ян Дж., Куриягава Т. (2013) Экспериментальное исследование явлений миграции материала при микроэлектроэрозионной обработке реакционно-связанного карбида кремния. Appl Surf Sci 276:731–743

Статья

Google Scholar

Элли С., Спеллед Дж. К., Папини М. (2012) Прогнозирование эволюции обработанной поверхности при микрообработке металлов абразивной струей. Одежда 292–293:89–99

Артикул

Google Scholar

Barakchi Fard MJ, Feng H-Y (2008) Влияние угла наклона инструмента на ширину обрабатываемой полосы при пятиосевом фрезеровании поверхностей произвольной формы.