Режимы фрезерования: Режимы резания при фрезеровании.

Содержание

Режимы резания при фрезеровании на станках с ЧПУ

Главная страница

Статьи

Режимы резания при фрезеровании на ЧПУ станках

Правильно подобранный режим резания при фрезеровании обеспечивает надежную работу ЧПУ станка без перебоев в работе. При несоблюдении требований производителя к нагрузке агрегата, происходит поломка режущего инструмента, порча обрабатываемого материала. Чтобы избежать подобных поломок, специалисты рекомендуют учитывать мощность рабочего шпинделя, качество режущего элемента, тип и толщину сырья.

Какая информация нужна для выбора режима?

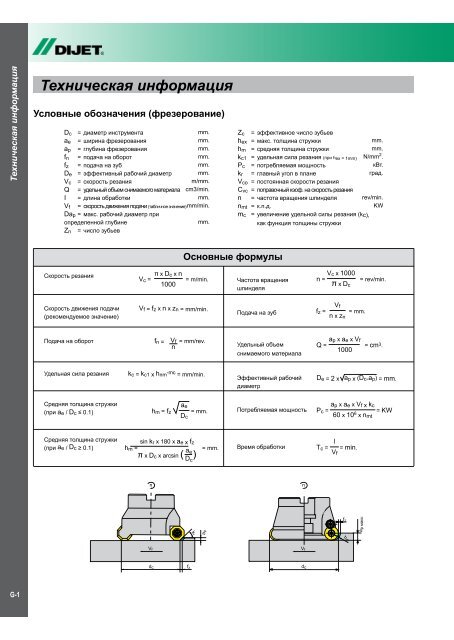

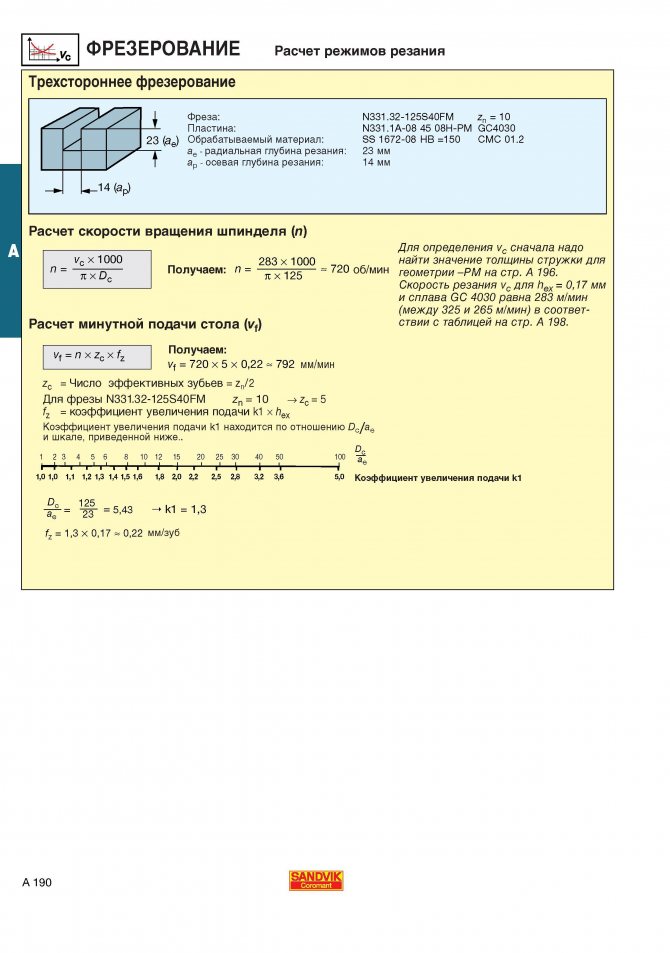

Расчет режимов резания при фрезеровании происходит на основании таких показателей, как скорость вращения фрезы и интенсивность подачи. Первый критерий характеризует быстроту резания инструмента, второй — передвижение заготовки относительно фрезы.

Скорость вращения инструмента зависит от свойств шпинделя. Для современных инструментов показатель варьируется от 12 до 24 тыс. об/мин. Для вычисления показателя специалисты пользуются формулой:

об/мин. Для вычисления показателя специалисты пользуются формулой:

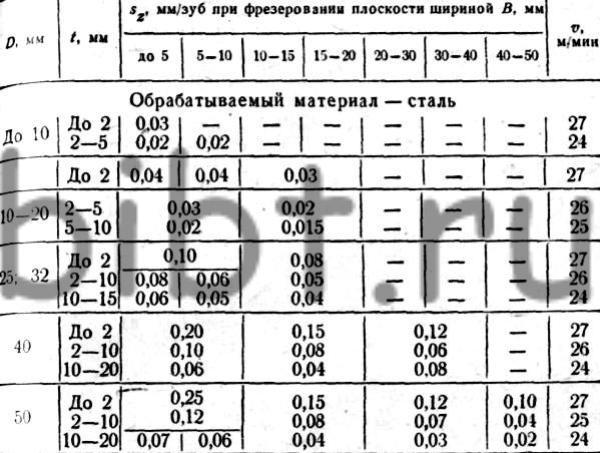

Показатель V (скорость резания) можно брать из таблицы режимов резания для фрезерования.

п — это число Пи, значение которого 3,14.

d — диаметр режущего элемента.

Скорость подачи это также расчетная величина. Она рассчитывается умножением количества зубьев фрезы на количество оборотов при ее вращении и табличное значение подачи на зуб.

На что обратить внимание при подборе фрезы?

Рационально подобранный инструмент — это половина успешно выполненной работы. Специалисты рекомендуют выбирать фрезу с максимально возможным рабочим диаметром и наименьшим значением длины. Это предотвращает появление вибраций во время работы и позволяет рационально подобрать режущий элемент в соответствии с мощностью станка. Нужно быть осторожным при установке фрезы с большим диаметром, поскольку шпиндель и привод станка могут не выдержать такой нагрузки.

Канавка для стружки должна быть немного большего размера, чем количество снимаемого материала. В противном случае стружка будет скапливаться и мешать работе инструмента. Фреза будет не резать материал, а продавливать его.

Бывают одно-, двух- и трехзаходные фрезы. Каждая из них предназначена для определенного качества сырья. Первый тип используется для мягких материалов, второй — для средней жесткости, третий — для обработки жесткого сырья.

Даже для одинакового материала, который обрабатывается на одном и том же станке, режим резания при фрезеровке может зависеть от работы охлаждающей системы, способа обработки, высоты снимаемого слоя и размера обрабатываемой заготовки. Опытные специалисты практикуют корректировку режима в процессе работы станка, если инструмент начинает вибрировать или делать бракованные резы.

СМОТРИТЕ ТАКЖЕ: Подача на зуб при фрезеровании • Фрезы для изготовления филенок • Фрезы для мебельных фасадов

Режимы резания

Режимы резания, используемые на практике, в зависимости от обрабатываемого материала и типа фрезы.

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятые из практики нашего производства. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы Станок Приспособление Инструмент Деталь, охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

| Обрабаты- ваемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/мин | Примечание |

|---|---|---|---|---|---|

| Акрил | V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | 18000-24000 | 500-1500 | По 0. 2-0.5 мм за проход. 2-0.5 мм за проход. |

| Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 2500-3500 | Встречное фрезерование. Не более 3-5 мм за проход. Желательно использовать СОЖ. | |

| ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-5000 | Встречное фрезерование. |

| Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 1000-2000 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

| Композит | Раскрой | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-20000 | 3000-3500 | Встречное фрезерование. |

| Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3. 175 мм или 6 мм 175 мм или 6 мм | 18000-22000 | 2500-3500 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 3000-4000 | Не более 10 мм за проход. | ||

| Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 1500-2000 | Не более 5 мм за проход. | |

| Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 1500-2000 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

| V-гравировка | V-образный гравер d=6 мм., A=90, 60 град., T=0.2 мм | До 15000 | 1500-2000 | Не более 3 мм за проход. | |

| МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 2500-3500 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

| Фреза спиральная 2-заходная компрессионная d=6 мм | 15000-16000 | 2500-3500 | Не более 10 мм за проход. | ||

| Латунь ЛС 59 Л-63бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 500-1200 | По 0,5 мм за проход. Желательно использовать СОЖ. |

| Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

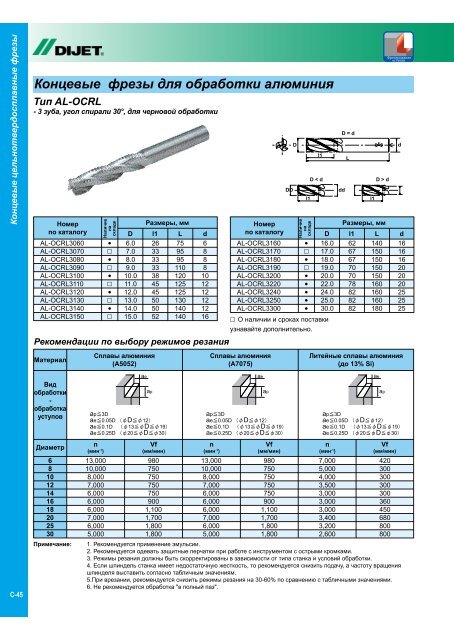

| Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 800-1500 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

| Дюралюминий, Д16, АД31 | Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 500-1200 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. |

| Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 500-700 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

- Фрезерной обработке лучше всего подвергать пластики полученные литьем, т.к. у них более высокая температура плавления.

- При резке акрила и алюминия желательно для охлаждения инструмента использовать смазывающую и охлаждающую жидкость (СОЖ), в качестве СОЖ может выступать обыкновенная вода или универсальная смазка WD-40 (в баллончике).

- При резке акрила, когда подсаживается (притупляется) фреза, необходимо понизить обороты до момента пока не пойдет колкая стружка (осторожнее с подачей при низких оборотах шпинделя — вырастает нагрузка на инструмент и соответственно вероятность его сломать).

- Для фрезеровки пластиков и мягких металлов, наиболее подходящими являются однозаходные(однозубые) фрезы (желательно с полированной канавкой для отвода стружки). При использовании однозаходных фрез создаются оптимальные условия для отвода стружки и соответственно отвода тепла из зоны реза.

- При фрезеровке рекомендуется применять такую стратегию обработки, при которой идет беспрерывный съем материала со стабильной нагрузкой на инструмент.

- При фрезеровке пластиков, для улучшения качества реза, рекомендуется использовать встречное фрезерование.

- Для получения приемлемой шероховатости обрабатываемой поверхности, шаг между проходами фрезы/гравера необходимо делать равным или меньше рабочего диаметра фрезы(d)/пятна контакта гравера (T).

- Для улучшения качества обрабатываемой поверхности желательно не обрабатывать заготовку на всю глубину сразу, а оставить небольшой припуск на чистовую обработку.

При резке мелких элементов необходимо снизить скорость резания, чтобы вырезанные элементы не откалывались в процессе обработки и не повреждались.

На практике:

Расчётные параметры — хорошо, но учесть полностью всё, практически не возможно. Существуют более полные формулы по расчётам режимов резания, в которых используют десятки параметров. Такие формулы применяют в массовом производстве, да и то, с последующей корректировкой. В единичном производстве применяют справочные таблицы и упрощенные формулы с обязательной корректировкой под конкретные условия. Накопленный опыт, позволяет быстро выбирать рациональные режимы резания.

Теоретические основы по выбору режимов резания

Скорость вращения и скорость подачи — это основные параметры для установки режимов резанья.

Скорость вращения (n) — зависит от характеристик шпинделя, инструмента и обрабатываемого материала. Для большинства современных шпинделей обороты варьируются в диапазоне 12 000 — 24 000 об/мин (для высокоскоростных 40 000 — 60 000 об/мин).

Скорость вращения вычисляется по формуле:

d – диаметр режущей части инструмента (мм)

П – число Пи, постоянная величина = 3. 14

14

V – скорость резания (м/мин) — это путь пройденный точкой режущей кромки фрезы в единицу времени

Для расчетов скорость резания (V) берут из справочных таблиц в зависимости от обрабатываемого материала.

Часто начинающие фрезеровщики путают скорость резанья (V) со скоростью подачи (S), но на деле это совершенно разные параметры!

Примечание:

Для фрез с малым диаметром режущей части, расчетная скорость вращения (n) может оказаться значительно выше максимальной скорости вращения шпинделя, поэтому для дальнейшего расчета скорости подачи (S) необходимо брать фактическую, а не расчетную величину скорости вращения (n).

Скорость подачи (S) – это скорость перемещения фрезы, вычисляется по формуле:

fz — подача на один зуб фрезы (мм)

z — количество зубьев

n— скорость вращения (об/мин)

Скорость врезания по оси Z (Sz) берется как 1/3 от скорости подачи по оси XY (S)

Таблица выбора скорости резания (V) и подачи на зуб (fz)

Если система (Станок-Приспособление-Инструмент-Деталь) с низкой жесткостью, то величину скорости резания выбираем ближе минимальным значениям, если система СПИД имеет среднюю и высокую жесткость, то соответственно и величину выбираем ближе к средним и максимальным значениям.

Общие рекомендации по подбору фрез

1. Фрезы подбирайте по принципу – наименьшая рабочая длина и наибольший рабочий диаметр необходимый для выполнения конкретной работы (фрезы с избыточной длиной и минимальным диаметром менее жесткие и склоны к образованию вибраций). Также при выборе диаметра фрезы учитывайте возможности станка, т.к. при использовании большого диаметра фрезы у шпинделя и привода станка может не хватить мощности.

2. Правильно выбирайте конфигурацию фрезы. Стружечная канавка должна быть больше, чем объем снимаемого материала. Если стружка не будет свободно эвакуироваться из зоны резания, она забьет канал и инструмент начнет продавливать материал, а не резать его.

3. При обработке мягких материалов и материалов склонных к налипанию рекомендуется применять 1-заходные фрезы. Для обработки материалов средней жесткости рекомендуется применять 2-заходные фрезы. При обработке жестких материалов рекомендуется применять 3-х и более заходные фрезы.

Влияние и критерий оптимизации режимов фрезерования и параметров процесса на остаточное напряжение

- DOI

- https://doi.

org/10.2991/icadme-15.2015.346Как использовать DOI?

org/10.2991/icadme-15.2015.346Как использовать DOI? - Ключевые слова

- Остаточное напряжение; фрезерный режим; параметры процесса; Моделирование методом конечных элементов; Критерий оптимизации.

- Abstract

Снижение и контроль остаточного напряжения очень важны для улучшения качества поверхности и точности обработки деталей. В этой статье, чтобы выявить влияние различных режимов фрезерования и параметров процесса на остаточное напряжение, в качестве объекта обработки используется алюминиевый сплав Al7050-T7451, а для создания модели фрезерования применяется программное обеспечение для моделирования методом конечных элементов AdvantEdge. Установлено, что встречное фрезерование лучше, чем попутное на низкой скорости, и нет очевидной разницы между ними на высокой скорости. Кроме того, высокоскоростная обработка позволяет получить меньшую глубину подповерхностного остаточного напряжения. По сравнению с низкоскоростным, высокоскоростной более выгоден для реализации объединения качества и эффективности.

Более того, уменьшение ширины резания и увеличение глубины резания позволяет легко получить идеальное остаточное напряжение при постоянной скорости съема материала. Эксперименты по встречному и попутному фрезерованию подтвердили правильность модели конечных элементов и влияние режимов фрезерования и параметров процесса на остаточное напряжение. Он заложил прочную теоретическую и практическую основу для построения критериев оптимизации процесса, выбора соответствующих режимов измельчения и оптимизации параметров процесса.

Более того, уменьшение ширины резания и увеличение глубины резания позволяет легко получить идеальное остаточное напряжение при постоянной скорости съема материала. Эксперименты по встречному и попутному фрезерованию подтвердили правильность модели конечных элементов и влияние режимов фрезерования и параметров процесса на остаточное напряжение. Он заложил прочную теоретическую и практическую основу для построения критериев оптимизации процесса, выбора соответствующих режимов измельчения и оптимизации параметров процесса.- Copyright

- © 2015, Авторы. Опубликовано Атлантис Пресс.

- Открытый доступ

- Это статья в открытом доступе, распространяемая по лицензии CC BY-NC (http://creativecommons.org/licenses/by-nc/4.0/).

Загрузить статью (PDF)

- Название тома

- Труды 5-й Международной конференции по перспективному проектированию и технологии производства

- Достижения в инженерных исследованиях

- Дата публикации

- октября 2015 г.

- ISBN

- 978-94-6252-113-1

- ISSN

- 2352-5401

- DOI

- HTTPS:/2018. использовать DOI?

- Copyright

- © 2015, Авторы. Опубликовано Атлантис Пресс.

- Открытый доступ

- Это статья в открытом доступе, распространяемая по лицензии CC BY-NC (http://creativecommons.org/licenses/by-nc/4.0/).

Серия

Цитировать эту статью

ризенвбиб

TY - КОНФ AU - Бейжи Ли AU - Инцзи Ян AU - Цзянго Ян КГ - 2015/10 ПД - 2015/10 TI - Влияние и критерий оптимизации режимов измельчения и параметров процесса на остаточное напряжение BT - Материалы 5-й Международной конференции по перспективному проектированию и машиностроению ПБ - Атлантис Пресс СП - 1874 ЭП - 1879 г. СН - 2352-5401 УР - https://doi.org/10.2991/icadme-15.2015.346 DO - https://doi.org/10.2991/icadme-15.2015.346 ID - Li2015/10 Скорая помощь -

загрузить .riscopy в буфер обмена

Влияние режимов фрезерования и положений инструмента на фрезеруемую поверхность при многоосевом чистовом фрезеровании со сферическим концом

Camuscu N (2006) Влияние скорости резания на производительность Al 2 O 3 Керамические инструменты для токарной обработки чугуна с шаровидным графитом. Mater Des 27(10):997–1006

Статья

Google ученый

Zhong Y, Zhou J, Chen T (2002) Определение ориентации фрезы для пятиосевой обработки рельефной поверхности с помощью фрезы с закругленным концом. Int J Adv Manuf Technol 20(10):735–740

Артикул

Google ученый

Yan H, Hua J, Shivpuri R (2007) Напряжение течения штамповой стали AISI h23 при твердой обработке. Mater Des 28(1):272–277

Статья

Google ученый

Девилез А., Ле Коз Г., Доминиак С., Дудзинский Д. (2011) Сухая обработка Inconel 718, целостность поверхности заготовки. J Mater Process Tech 211(10):1590–1598

Статья

Google ученый

Каннан С., Кишави Х.А., Дейаб И. (2009) Силы резания и анализ ПЭМ генерируемой поверхности при обработке композитов с металлической матрицей. J Mater Process Tech 209(5):2260–2269

Статья

Google ученый

Lu C (2008) Исследование прогнозирования качества поверхности в процессе механической обработки. J Mater Process Tech 205(1–3):439–450

Статья

Google ученый

Pusavec F, Hamdi H, Kopac J, Jawahir IS (2011) Целостность поверхности при криогенной обработке сплава на основе никеля-Inconel 718. J Mater Process Tech 211(4):773–783

Статья

Google ученый

Ли Дж.Л., Цзин Л.Л., Чен М. (2009) Исследование методом конечных элементов остаточных напряжений, вызванных высокоскоростным концевым фрезерованием закаленной стали SKD11. J Mater Process Tech 209(9):4515–4520

Статья

Google ученый

Гинтинг А., Нуари М. (2009) Целостность поверхности титановых сплавов, обработанных всухую. Int J Mach Tools Manuf 49(3–4):325–332

Артикул

Google ученый

Junz Wang JJ, Zheng MY (2003) О характеристиках обработки инструментальной стали h23 в различных состояниях твердости при концевом фрезеровании. Int J Adv Manuf Technol 22(11–12):855–863

Статья

Google ученый

Алрашдан А., Батаине О., Шбул М. (2014) Многокритериальная оптимизация параметров концевого фрезерования стали AISI D2 с использованием генетического алгоритма. Int J Adv Manuf Technol 73(5–8):1201–1212

Статья

Google ученый

Buj-Corral I, Vivancos-Calvet J, Domínguez-Fernández A (2012) Топография поверхности в процессах фрезерования со сферическим концом в зависимости от подачи на зуб и радиальной глубины резания. Int J Mach Tools Manuf 53 (1): 151–159

Int J Mach Tools Manuf 53 (1): 151–159

Артикул

Google ученый

Chevrier P, Tidu A, Bolle B, Cezard P, Tinnes JP (2003) Исследование целостности поверхности при высокоскоростном концевом фрезеровании низколегированной стали. Int J Mach Tools Manuf 43(11):1135–1142

Артикул

Google ученый

Axinte DA, Dewes RC (2002) Целостность поверхности инструментальной стали для горячей обработки после высокоскоростного фрезерования – экспериментальные данные и эмпирические модели. J Mater Process Tech 127(3):325–335

Артикул

Google ученый

Юнг Т.С., Ян М.Ю., Ли К.Дж. (2005) Новый подход к анализу обработанных поверхностей с помощью концевого фрезерования, часть I: формулировка характерных линий остатка резания. Int J Adv Manuf Technol 25(9–10):833–840

Статья

Google ученый

Юнг Т.С., Ян М.Ю., Ли К.Дж. (2005) Новый подход к анализу поверхностей, обработанных фрезерованием со сферической головкой, часть II: прогнозирование шероховатости и экспериментальная проверка. Int J Adv Manuf Technol 25 (9–10):841–849

Артикул

Google ученый

Линь Ю., МакХью К.М., Чжоу Ю., Лаверна Э.Дж. (2006) Микроструктура и твердость инструмента из хромсодержащей стали, полученной методом распыления. Scr Mater 55(7):581–584

Статья

Google ученый

Xie J, Tamaki J (2007) Параметризация распределения микротвердости в граните, связанная с производительностью абразивной обработки. J Mater Process Tech 186 (1–3): 253–258

Артикул

Google ученый

Shin HJ, Yoo YT (2008) Исследование микроструктуры и твердости инструментальных сталей для горячей обработки методом лазерной обработки поверхности. J Mater Process Tech 201(1–3):342–347

J Mater Process Tech 201(1–3):342–347

Статья

Google ученый

Radziejewska J, Skrzypek SJ (2009) Микроструктура и остаточные напряжения в поверхностном слое одновременно легированной и вороненой стали. J Mater Process Tech 209(4):2047–2056

Статья

Google ученый

Guu YH (2005) АСМ изображение поверхности инструментальной стали AISI D2, обработанной методом электроэрозионной обработки. Appl Surf Sci 242(3–4):245–250

Статья

Google ученый

Ekmekci B (2007) Остаточные напряжения и белый слой при электроэрозионной обработке (EDM). Appl Surf Sci 253(23):9234–9240

Статья

Google ученый

Лью П.Дж., Ян Дж., Куриягава Т. (2013) Экспериментальное исследование явлений миграции материала при микроэлектроэрозионной обработке реакционно-связанного карбида кремния.