Режимы резания алюминия при фрезеровании: 10 полезных советов по резке алюминия на станках с ЧПУ

Содержание

10 полезных советов по резке алюминия на станках с ЧПУ

Демонстрация и консультация

Оплата любым способом

Доставка по всей территории РФ

Гарантия и сервисное обслуживание

10 полезных советов по резке алюминия на станках с ЧПУ

Чаще всего в интернете можно встретить статьи о работе на станках с ЧПУ по дереву или пластику, тем не менее хорошему станку по зубам и алюминий. Главное знать, как правильно с ним работать.

Есть несколько принципиально важных отличий в работе по алюминию от работ по дереву или пластмассам, о которых необходимо помнить. Во-первых, пределы оптимального режима резки у алюминия гораздо у?же. При выходе за пределы оптимального режима фрезы начинают изнашиваться гораздо быстрее, а поверхность оставляет желать лучшего. Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Фрезерование алюминия

1. Не торопиться.

Несмотря на то, что станок с ЧПУ может обрабатывать различные металлы, это не самый подходящий инструмент для производства крупногабаритных изделий, например, больших запчастей для автомобиля. Для качественной резки нужно работать не спеша, просто разрешив машине выполнять своё дело – а в таком случае деталь большого размера будет обрабатываться неоправданно долго. Вообще обработка металла является весьма серьёзной нагрузкой для станка, поэтому необходимо правильно рассчитывать скорость и глубину резания, величину подачи — согласно характеристикам вашего станка.

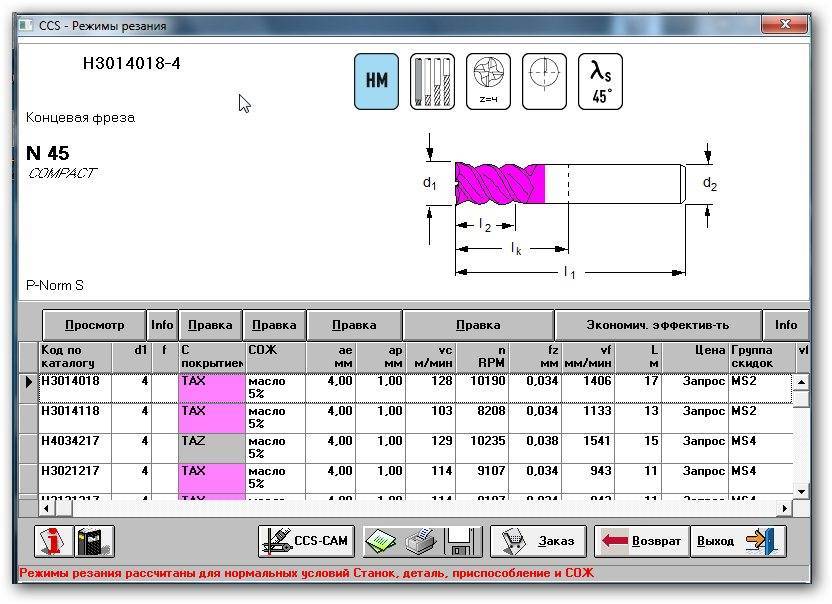

2. Использовать калькулятор для расчёта скорости подачи шпинделя.

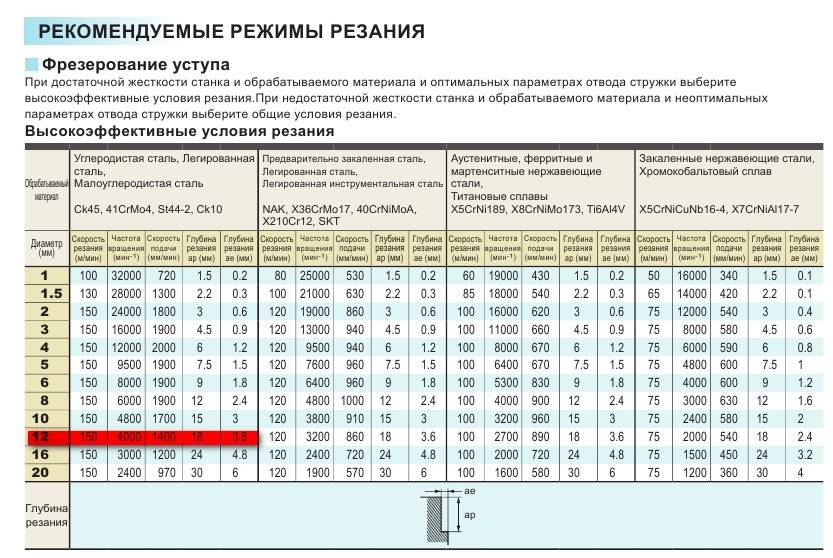

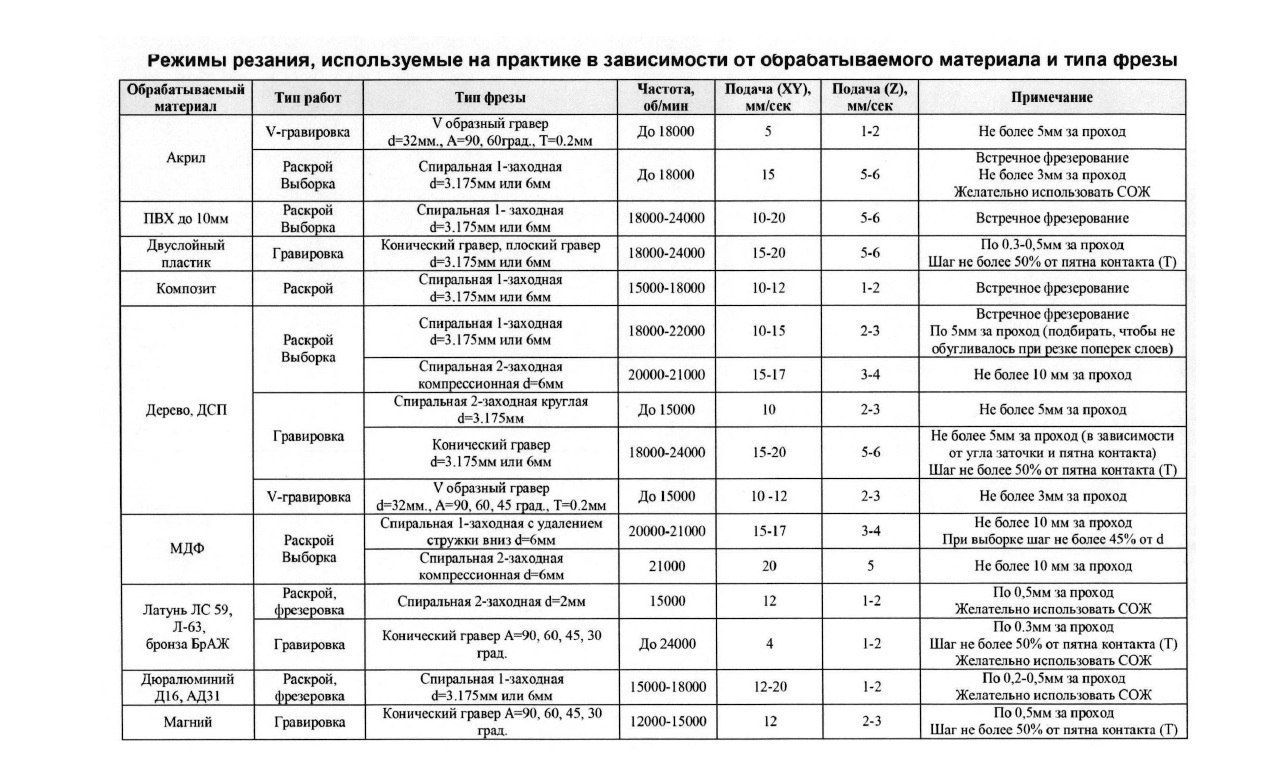

Возьмите на вооружение калькулятор скорости резания и подачи для оптимизации настроек. Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

— Установка нижнего предела минимально возможных оборотов в минуту. Толку от калькулятора, если он продолжает предлагать вам заниженные обороты чем позволяет ваш станок?

— Поддерживать как можно больше типов режущего инструмента: цилиндрические фрезы, торцевые, червячные, концевые, конические, и многие другие;

— Учитывать прочность материала на изгиб;

— Выводить предупреждения о скорости износа. При работе на низких оборотах и повышенной температуре она значительно возрастает.

— Учитывать утончение стружки: когда вы делаете небольшие надрезы, шириной менее половины диаметра вашего инструмента, это также приводит к повышению износа инструмента.

— Возможность по мере необходимости рассчитать сразу несколько режимов работы станка по мощности.

После расчёта режима работы, у вас скорее всего всё же возникнет проблема несоответствия рекомендуемого числа оборотов, так как обычно калькуляторы выдают очень низкие значения. Минимальная скорость большинства станков ограничена, и она зачастую гораздо выше необходимой для резки алюминия, но тем не менее есть способы решить эту проблему иными путями. Следующая пара советов покажет возможные пути решения этой проблемы.

3. Использование фрез с износостойким покрытием.

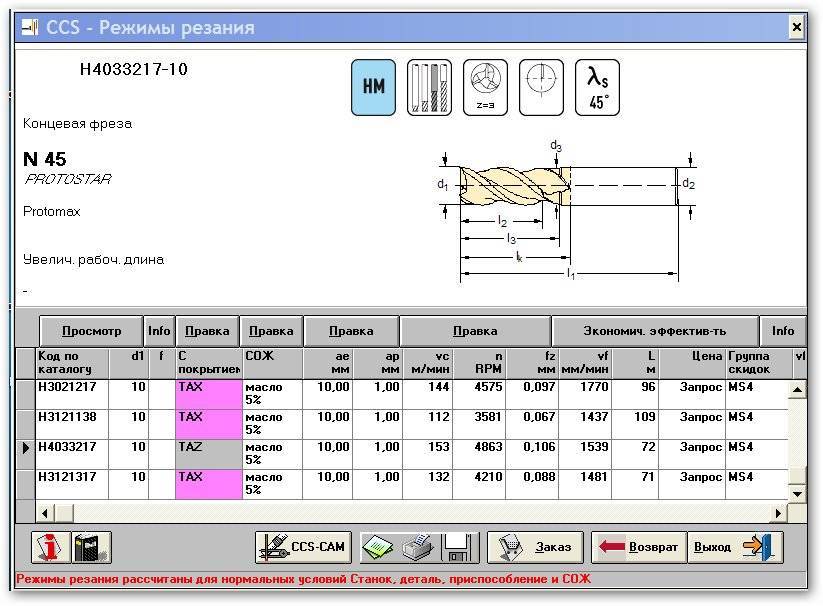

Хорошим вариантом будет использовать фрезы, которые изначально рассчитаны на работу по металлам на высоких скоростях. Обычно это инструмент из твердосплавных материалов. Обычные фрезы из быстрорежущей стали, а также кобальтовые могут оказаться всё же слишком медленными, поэтому следует поискать инструмент с износостойким покрытием типа CC AluSpeed® (TiB2 — диборид титана). У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

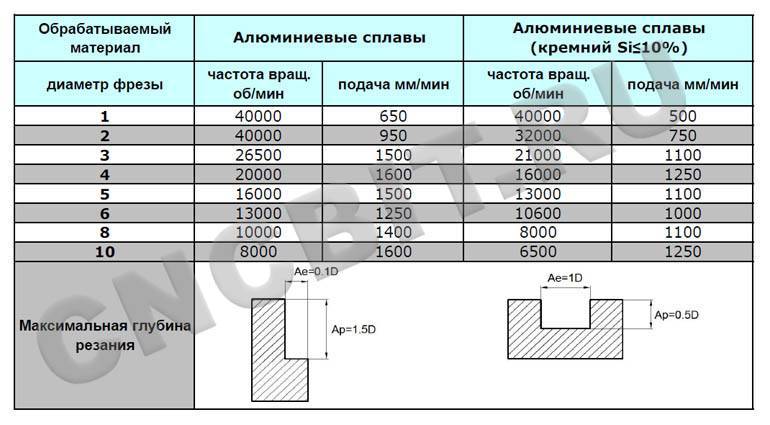

4. Работайте фрезами меньшего диаметра

Еще один способ увеличить число оборотов в минуту – работать фрезой малого диаметра. Старайтесь работать фрезами диаметром менее 6 мм. Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

5. Уделяйте внимание своевременной очистке рабочей области от стружки

Уделите особенное внимание удалению стружки. Наличие стружки в обрабатываемых отверстиях и пазах – верный путь к поломке инструмента. И здесь не стоит сильно надеяться, что встроенная система удаления стружки достаточно хороша, и повышенное внимание не нужно.

6. Следите за глубиной резания – глубокие отверстия очистить тяжелее

Сложность извлечения стружки увеличивается с глубиной резания, поэтому лучше сделайте больше проходов, освобождая больше пространства и работая не очень глубоко, чем пытаться сэкономить немного времени.

7. Не забывайте о смазке

Хорошей идеей будет использование смазочно-охлаждающей жидкости, подаваемой под давлением через распылитель — это позволит избежать как прилипания стружки к фрезе, так и перегрева режущего инструмента. Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

8. Не уменьшайте скорость подачи слишком сильно!

Если вы идете слишком медленно, то вы рискуете перейти в такой режим, где инструмент

будет больше изнашиваться, чем резать. Подача завязана на обороты шпинделя. Мало просто соблюдать оптимальную скорость резания, нужно еще держать в оптимальных пределах подачу на зуб.

Зоны оптимальных режимов у металлов гораздо уже, чем у дерева или пластика

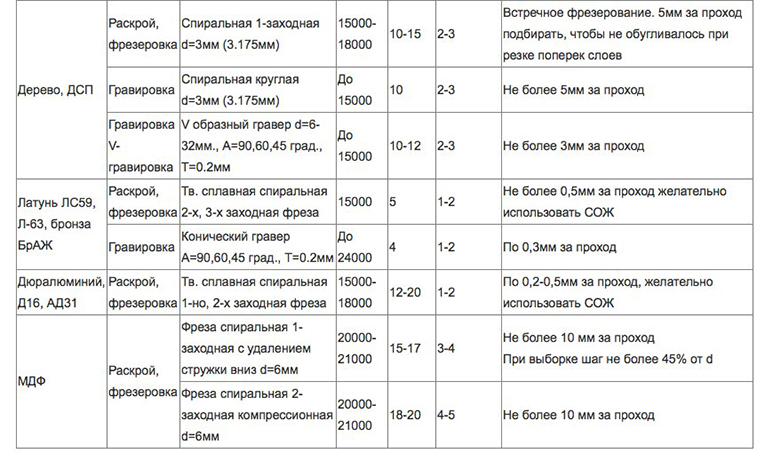

9. Если станок не может перемещать шпиндель по XY c достаточно большой скоростью, используйте фрезы с меньшим числом зубьев.

При недостаточной скорости подачи для работы с алюминием рекомендуется использовать однозубые и двузубые фрезы

с широкими канавками для стружки. А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

10. Не работайте на полной мощности

Теперь, когда усвоено 9 предыдущих советов, можно поговорить о мощности. Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Вывод

Обработка алюминия на станках с ЧПУ

является абсолютно выполнимой на большинстве станков. Стоит лишь грамотно решить вопрос выбора оптимального режима, учесть все требования подачи и скоростей, а также мудрого выбора инструмента и параметров резки. И, само собой, воспользоваться каким-нибудь калькулятором чтобы это всё рассчитать, не забывая про особенности стружкообразования при обработке алюминия. Успешных проектов!

Назад в раздел

Latest Articles

Latest Articles

— Headquarters — EnglishArgentina — EspañolAustralia — EnglishAustria — DeutschBelarus — РусскийBelgium — FrançaisBelgium — NederlandsBrazil — Brasil-PortuguêsBulgaria — БългарскиCanada — EnglishCanada — FrançaisChina — 中文繁体 (Taiwan)China — 中文简体Colombia — EspañolCroatia — HrvatskiCzech Rep. — ČeskyDenmark — DanskFinland — suomiFrance — FrançaisGermany — DeutschHungary — MagyarIndia — EnglishIsrael — עבריתItaly — ItalianoJapan — 日本語Mexico — EspañolPoland — PolskiPortugal — PortuguêsRomania — RomânăRussia — РусскийSerbia — СрпскиSlovakia — SlovencinaSlovenija — SlovenšcinaSouth Africa — EnglishSouth Korea — 한국어Spain — EspañolSweden — SvenskaSwitzerland — DeutschSwitzerland — FrançaisSwitzerland — ItalianoThailand — ไทยThe Netherlands — NederlandsTurkey — TürkUAE — EnglishUK — EnglishUkraine — УкраїнськийUSA — EnglishVietnam — Tiếng Việt

ПРОГРАММЫ

Фрезерование алюминия

Фрезерование алюминия представляется чрезвычайно простым процессом. Часто люди, не связанные непосредственно с его обработкой, полагают, что достаточно взять сбалансированный, острый инструмент без покрытия, установить максимальную скорость и умеренную подачу, после чего материал можно будет резать как масло.

Часто люди, не связанные непосредственно с его обработкой, полагают, что достаточно взять сбалансированный, острый инструмент без покрытия, установить максимальную скорость и умеренную подачу, после чего материал можно будет резать как масло.

По сравнению со сталью при обработке алюминия возникают меньшие силы резания, а режущая кромка инструмента испытывает относительно низкие механические нагрузки. Материал обладает хорошей теплопроводностью, стружка в ходе обработки отводит большое количество тепла, в результате значительно снижается тепловая нагрузка на режущую кромку. Фрезерование алюминия характеризуется большой скоростью и подачей. Однако, все это не говорит о том, что обработка алюминия – простой процесс.

Особенностью обработки алюминия является наростообразование (налипание) на режущей кромке. Такое нежелательное явление повышает механические нагрузки, действующие на режущую кромку, затрудняет образование и сход стружки, отрицательно влияет на балансировку и приводит к общему снижению эффективности.

Могут возникнуть проблемы с эвакуацией стружки при использовании неправильного инструмента. Если объем стружечной канавки недостаточен, длинная стружка будет забиваться. Решением этой проблемы является использование фрез с меньшим количеством зубьев или понижение режимов резания – оба действия отрицательно влияют на производительность.

С точки зрения обрабатываемости алюминий – неоднородный материал. Легирующие элементы (в частности кремний), способ получения заготовки (пластическое деформирование, отливка) и метод обработки влияют на обрабатываемость. Другие факторы, такие как форма заготовки, условия закрепления и технические требования (точность, шероховатость и т.д.) накладывают дополнительные ограничения и должны быть учтены при выборе инструмента и стратегии обработки. Общая обработка, в частности фрезерование, не такая простая задача, как это кажется на первый взгляд.

Производители инструмента должны учитывать особенности обработки этого материала. Ключ к успеху – правильное сочетание геометрии, материала и технологии обработки инструмента.

Рассматривая фрезерование алюминия, на ум приходят большие компоненты воздушного судна, такие как элементы крыла, дверные и оконные рамы и т.д. Обычно эти детали изготавливаются из цельных блоков весом в несколько тонн, часто необходимо удалятьдо 80-85% материала, чтобы получить нужную форму компонента. Напротив, в мировой автомобильной промышленности, которая также является крупным потребителем алюминия, используются сложные отливки. Повышенная абразивность этих деталей отрицательно сказывается на сроке службы инструмента.

ISCAR предлагает большую номенклатуру фрез со сменными пластинами для эффективной обработки алюминия. Каждая линейка этих высококачественных фрез включает цельную или облегченную конструкцию, уникальную систему закрепления пластин в посадочном гнезде, корпус с регулируемыми картриджами, полированные пластины с различными радиусами, а также очень популярные пластины с напайками из поликристаллического алмаза (PCD). Большинство фрез имеет внутренние каналы подвода охлаждающей жидкости через корпус. Серия ISCAR HELIALU позволяет производить эффективную высокоскоростную обработку алюминия с большим объемом съема металла, высокой точностью и качеством поверхности — все преимущества, необходимые мировым производителям алюминиевых компонентов.

Серия ISCAR HELIALU позволяет производить эффективную высокоскоростную обработку алюминия с большим объемом съема металла, высокой точностью и качеством поверхности — все преимущества, необходимые мировым производителям алюминиевых компонентов.

Отрасли машиностроения производят не только большие, но и маленькие детали. Поэтому во многих случаях требуется инструмент незначительного размера. Такой размер конструктивно не позволяет использовать сменные пластины и здесь монолитные фрезы имеют очевидные преимущества. Более того, высокая точность ставит их вне конкуренции для прецизионной чистовой обработки. ISCAR активно участвует в разработке передовых монолитных фрез для обработки алюминия. Недавние прогрессивные дополнения к этому всеобъемлющему ассортименту еще больше повысили их ценность и значимость в промышленном мире.

Серия 3-х зубых фрез ISCAR ECR-B3-R-C разработана специально для черновой обработки с большой скоростью съема металла. Инновационная зубчатая режущая кромка измельчает широкую стружку на мелкие сегменты, которые легко эвакуируются из зоны резания. Внутренние каналы беспрепятственно направляют поток охлаждающей жидкости на каждый зуб. Эти особенности в сочетании с полированными стружечными канавками существенно улучшают эвакуацию стружки и способствуют повышению производительности. Зубчатая режущая кромка и заниженная шейка улучшают виброустойчивость и стабильность фрезы при работе с большим вылетом.

Внутренние каналы беспрепятственно направляют поток охлаждающей жидкости на каждый зуб. Эти особенности в сочетании с полированными стружечными канавками существенно улучшают эвакуацию стружки и способствуют повышению производительности. Зубчатая режущая кромка и заниженная шейка улучшают виброустойчивость и стабильность фрезы при работе с большим вылетом.

Почему фрезы серии ECR-B3-R-C имеют только 3 зуба, а не больше? При фрезеровании алюминия первостепенным фактором являются вибрации. Исследования и накопленный опыт показывают, что конфигурация с тремя зубьями является наиболее оптимальной. Именно такая конструкция обеспечивает нужный объем стружечной канавки и устойчивость к вибрациям. Большинство фрез по алюминию основаны на таком подходе и ECR-B3-R-C не является исключением.

В то же время стремление поднять производительность привело к созданию конструкции с 4 зубьями. CHATTERFREE ECA-h5…CF – серия фрез с дополнительным зубом, за счет которого повышается скорость съема металла при черновой и чистовой обработке. Эти фрезы обладают впечатляющей устойчивостью к вибрациям, благодаря переменному углу подъема спиралей и неравномерному угловому шагу. Кроме того, разработчики ISCAR смогли сделать диаметр сердечника и площадь поперечного сечения канавки такими же как у 3-х зубых фрез ECA-h4 аналогичного диаметра.

Эти фрезы обладают впечатляющей устойчивостью к вибрациям, благодаря переменному углу подъема спиралей и неравномерному угловому шагу. Кроме того, разработчики ISCAR смогли сделать диаметр сердечника и площадь поперечного сечения канавки такими же как у 3-х зубых фрез ECA-h4 аналогичного диаметра.

Для аэрокосмической отрасли и для производства штампов и пресс-форм часто требуются фрезы малого размера для очень точной обработки фасонных поверхностей. Недавно представленные фрезы EBA-B2 со сферической режущей частью, полированными стружечными канавками, диаметром 1-6 мм предназначены именно для таких точных операций. В серию дополнительно входят сменные сферические головки MULTI-MASTER MM EBA диаметром от 8 до 25 мм.

MULTI-MASTER – серия сборного инструмента, в которую входят хвостовики и сменные головки различной конфигурации, идеально подходящие для обработки алюминия, особенно на больших вылетах. Длинные монолитные фрезы изготавливаются из дорогостоящих твердосплавных стержней. При износе или внезапной поломке в негодность приходит весь стержень. Это серьезный экономический недостаток. При использовании MULTI-MASTER достаточно заменить только головку.

При износе или внезапной поломке в негодность приходит весь стержень. Это серьезный экономический недостаток. При использовании MULTI-MASTER достаточно заменить только головку.

Фрезеровать алюминий легко, если делать это правильно! Эффективная стратегия обработки и правильный выбор инструмента ISCAR дают непревзойденный результат.

Рис 1

Рис 2

Лучшие практики обработки алюминия с ЧПУ

Скорее всего, вы сталкивались с этой проблемой при обработке алюминия. Вы наклеиваете новый тип материала и пробуете настройку машины, которую использовали в прошлый раз. ХЛОПНУТЬ! Что случилось? Предполагается, что алюминий легко обрабатывать, верно?

Алюминий требует меньшего усилия резания, чем более твердые материалы, такие как сталь. Но алюминий мягче и плавится при гораздо более низкой температуре. Это означает, что незакрепленные стружки материала могут слишком легко перегреться и прилипнуть к инструменту. В небольших количествах это затупляет режущую кромку, вызывая большую механическую нагрузку на фрезу и дальнейшее накопление тепла. Это может привести к преждевременному выходу инструмента из строя.

В небольших количествах это затупляет режущую кромку, вызывая большую механическую нагрузку на фрезу и дальнейшее накопление тепла. Это может привести к преждевременному выходу инструмента из строя.

Итак, что вы можете сделать, чтобы этого не произошло? Взгляните на следующие советы.

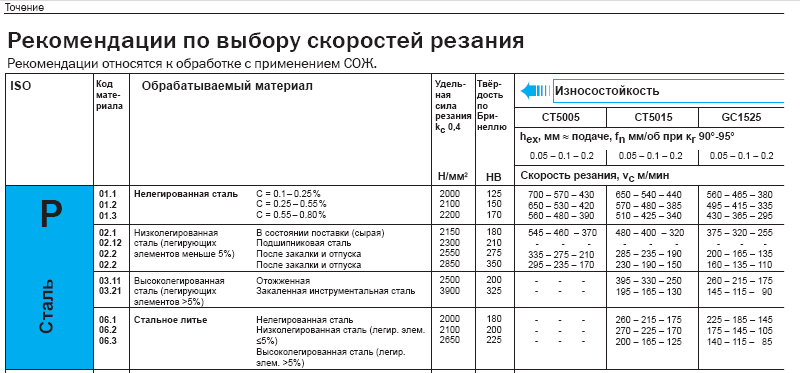

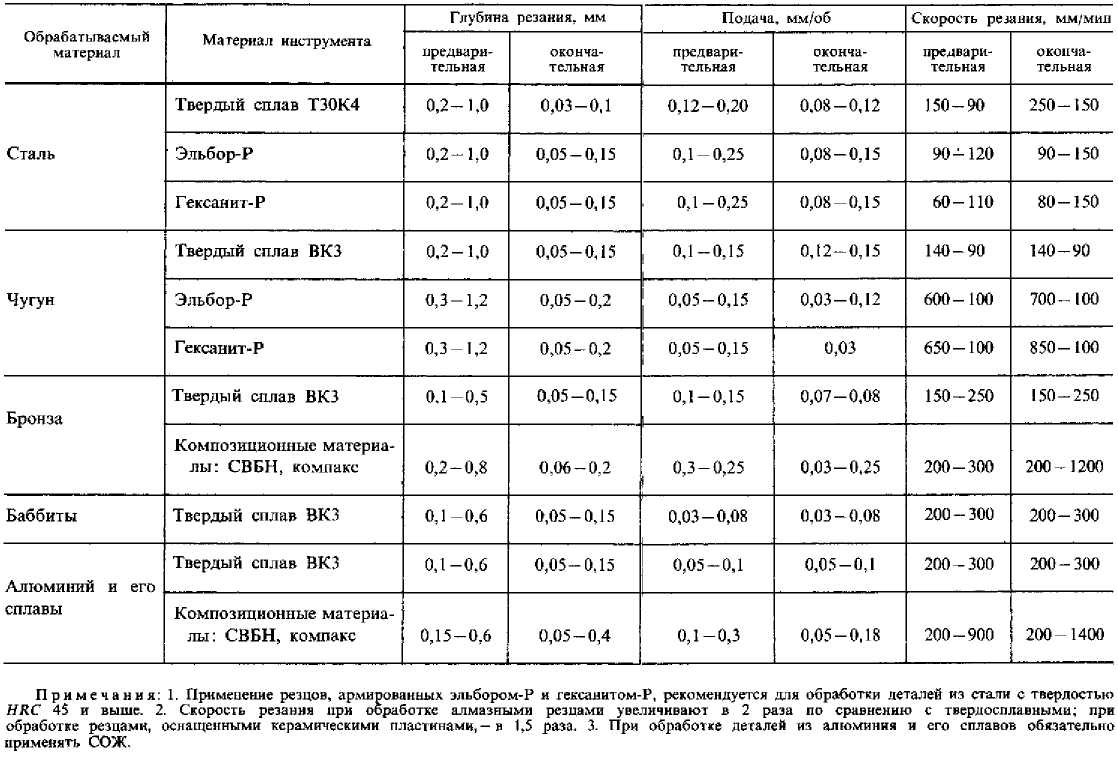

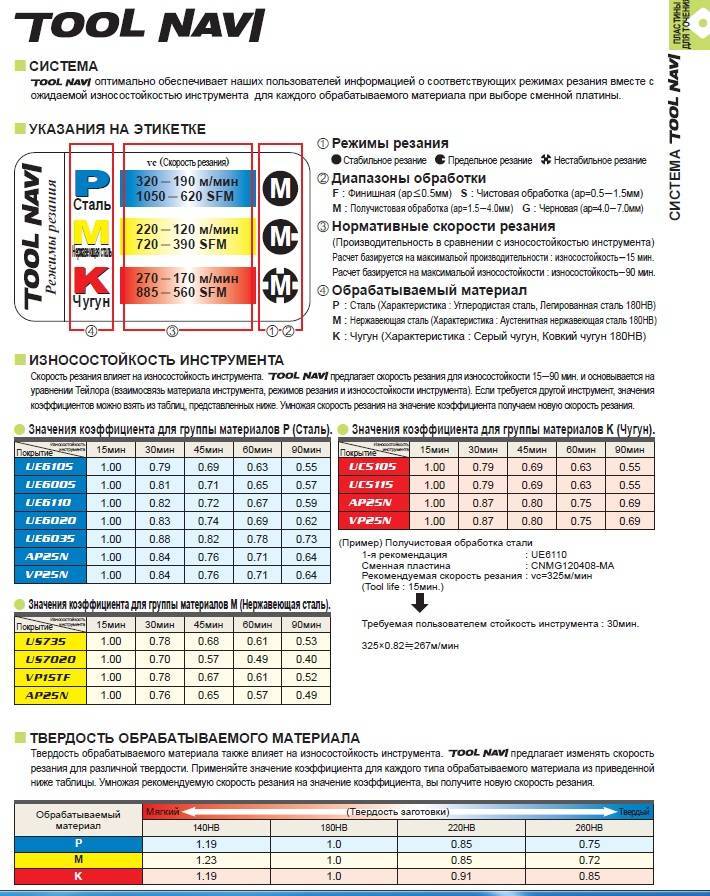

1. Оптимизируйте подачи и скорости

Чем мягче разрезаемый материал, тем выше рекомендуемая скорость резки. При скорости 300-600 метров в минуту (с использованием твердосплавного инструмента) алюминий имеет скорость резания, аналогичную дереву. Но в отличие от резки дерева, оптимальные подачи и скорости для вашей установки будут находиться в гораздо более узком диапазоне.

Обработка алюминия часто характеризуется высокой скоростью вращения шпинделя. Будьте осторожны при сочетании высоких оборотов шпинделя со слишком низкой скоростью подачи. Поскольку инструмент будет тратить больше времени на трение алюминия, чем на его резку. Это повысит рабочую температуру и резко сократит срок службы инструмента.

Конечно, слишком быстрая резка любого материала приведет к знакомому звуку сломанного инструмента, пролетевшего над вашим плечом и ударившегося о стену!

Обработка алюминия на высоких скоростях приводит к быстрому образованию большого количества отходов. Это может вызвать свои проблемы…

2. Следите за удалением стружки

Одной из самых больших проблем при обработке алюминия является удаление стружки. Особенно при вырезании глубоких карманов в материале. Чем глубже разрез, тем сложнее удалить стружку со дна кармана. Скопление стружки на дне кармана — самый быстрый способ превратить ваш нож в алюминиевое эскимо.

При нагревании стружка прилипает не только к фрезе, но и к заготовке. Это вызывает деформационное упрочнение поверхностей материала. Это также ухудшает качество обработки поверхности и может повлиять на допуски деталей.

Использование небольшой глубины резания вместе со струей сжатого воздуха поможет избежать попадания стружки в режущий инструмент.

Но если вы попытаетесь сделать полный диаметр пропила в алюминии с помощью концевой фрезы с 4 канавками, канавки забьются, и концевая фреза сломается. Что подводит нас к…

3. Выбирайте фрезу с малым количеством зубьев

Наиболее важным фактором при выборе режущего инструмента для алюминия является необходимость максимально увеличить пространство для эвакуации стружки. Чем больше канавок у фрезы, тем меньше места для удаления стружки. Идеально подходят фрезы с двумя канавками, также эффективны инструменты с одной и тремя канавками.

Меньшее количество канавок снижает жесткость инструмента. Поэтому используйте максимально короткий инструмент для вашего приложения и следите за отклонением инструмента. Особенно при использовании концевых фрез малого диаметра.

4. Используйте правильный инструментальный материал

Быстрорежущая сталь недостаточно прочна для условий резания алюминия. Поскольку алюминий относительно мягок для резки, вам следует отдавать предпочтение твердости инструмента, а не его прочности. Более твердый инструментальный материал позволит режущей кромке дольше оставаться острой. Поддержание острой режущей кромки улучшит качество отделки. Это также уменьшит трение и уменьшит количество алюминия, отложенного на режущей кромке.

Поскольку алюминий относительно мягок для резки, вам следует отдавать предпочтение твердости инструмента, а не его прочности. Более твердый инструментальный материал позволит режущей кромке дольше оставаться острой. Поддержание острой режущей кромки улучшит качество отделки. Это также уменьшит трение и уменьшит количество алюминия, отложенного на режущей кромке.

При обработке алюминия следует использовать инструменты из карбида. Твердосплавные фрезы с более высокой скоростью и большей остротой создают большее усилие сдвига. Это уменьшает количество этой длинной волокнистой алюминиевой стружки, которая в конечном итоге загрязняет резак.

5. Вам не нужно красивое покрытие инструмента

А как насчет этих красивых концевых фрез с золотым покрытием TiN? Не беспокойтесь. Покрытие предназначено для повышения износостойкости при обработке более абразивных материалов. Он более шероховатый и более химически активен с алюминием, чем голый инструмент. Оба этих фактора в совокупности увеличивают количество алюминия, прилипающего к инструменту. То же самое относится к TiAlN, TiCN и AlTiN.

Оба этих фактора в совокупности увеличивают количество алюминия, прилипающего к инструменту. То же самое относится к TiAlN, TiCN и AlTiN.

Используйте твердосплавный инструмент без покрытия или специальное покрытие для резки алюминия (например, ZrN, DLC или TiB2).

Таким образом, алюминий превосходно поддается механической обработке, но не лишен своих особенностей. Понимание того, как ведет себя материал, — лучший способ научиться более эффективно его обрабатывать. Убедитесь, что ваши каналы и скорости правильные. Используйте двухлезвийную твердосплавную фрезу без покрытия и следите за тем, чтобы инструмент не засорялся алюминиевой стружкой.

Проблемы остались? CNC Solutions имеет большой опыт обработки широкого спектра материалов, включая алюминий. Мы можем показать вам правильный способ сделать это на курсе обучения ЧПУ в нашем передовом Центре обучения ЧПУ.

6 причин выбрать высокоскоростное фрезерование алюминиевых сплавов

Опубликовано в августе. 30 марта 2019 г. | By WayKen Rapid Manufacturing

30 марта 2019 г. | By WayKen Rapid Manufacturing

Современная промышленность нуждается в очень быстром изготовлении деталей. Спрос на быстрые прототипы или нестандартные детали растет с каждым месяцем. Клиенты хотят, чтобы их заказы выполнялись быстрее, и им нужно, чтобы компоненты имели большую точность, чем раньше. Одним из самых распространенных сплавов для современного производства является алюминий, казалось бы, лучший материал, который только может быть. Он легкий, прочный, долговечный и устойчивый к коррозии. Вот почему быстро разрабатываются новые стратегии фрезерования алюминия.

Один из современных успешных методов фрезерования алюминия с ЧПУ называется высокоскоростной обработкой. Основное отличие от обычного фрезерования заключается в том, что скорости высокоскоростного фрезерования значительно выше, и с их помощью операторы могут увеличить подачу при резании. В результате фрезерование алюминия HSM имеет ряд неожиданных преимуществ. Вот что вы получите, выбрав стратегии HSM для алюминия вместо использования обычного фрезерования.

Эффективность намного выше

Увеличивая скорость резания в 3 раза по сравнению с обычным фрезерованием алюминия, можно увеличить подачу до 2 раз (в случае более мягких алюминиевых сплавов). Насколько нам известно, подача – это параметр, определяющий производительность всего процесса фрезерования. При этом эффективность высокоскоростной обработки можно сравнить с обычным фрезерованием. Обрабатываемость алюминия позволяет увеличить скорость вращения шпинделя до 18000 об/мин и более, что делает скорость съема материала пугающей.

Такие скорости съема материала делают услуги по механической обработке алюминия с использованием стратегий HSM для алюминия очень выгодным предложением для автомобильной и аэрокосмической промышленности. В первом случае прототипы автомобилей требуют удаления большого количества материала с использованием как можно меньшего количества фрезерных установок. Во втором случае много длинных и крупных деталей с глубокими карманами (они должны быть легкими, поэтому в основном обрабатываются до набора пересекающихся ребер) и тонкими стенками, кроме того, алюминиевые сплавы — это то, что делают самолеты и ракеты. составляют до 80%.

составляют до 80%.

Температура реза

Доказано, что температура реза изменяется с увеличением скорости. Сначала с ростом скорости растет и температура. Однако по мере того, как мы продвигаемся дальше, температура начинает резко снижаться, пока в какой-то момент это не перестает иметь значения. Увеличение скорости резания лишь незначительно снизит температуру. Этот переход и означает HSM. Например, при фрезеровании алюминия со скоростью 300-500 м/мин температуры могут достигать 600-800 градусов. Однако, если мы увеличим скорость до 1200, температура опустится менее чем до 200 градусов, а при 1800 м/мин всего 150 градусов. С этого момента резать быстрее бессмысленно.

Подумаешь, всего 150-200 градусов! Отсутствие изменения свойств материала в зоне реза за счет локальной термической обработки, увеличения зерна металла и значительно меньших требований к охлаждению. Хорошее преимущество, я бы сказал.

Инструменты служат дольше

Это может показаться странным, поскольку скорость резания больше, а значит, износ инструмента также должен быть, но если мы сравним количество материала, разрезаемого алюминиевыми режущими инструментами при HSM с обычным фрезерованием, скорее чем срок службы инструмента в минутах, мы увидим, что разница очевидна и говорит в пользу высокоскоростного фрезерования алюминия. В чем причина длительного срока службы инструмента? Во-первых, температура резания ниже, а значит, выше прочность материала инструмента. Тогда ширина стружки при высокоскоростном фрезеровании значительно меньше (инструмент вращается быстрее и успевает срезать более тонкую стружку даже несмотря на увеличенные подачи).

В чем причина длительного срока службы инструмента? Во-первых, температура резания ниже, а значит, выше прочность материала инструмента. Тогда ширина стружки при высокоскоростном фрезеровании значительно меньше (инструмент вращается быстрее и успевает срезать более тонкую стружку даже несмотря на увеличенные подачи).

Кроме того, при обработке алюминия одной из основных проблем является то, что он настолько мягкий, что во время обработки прилипает к режущим кромкам инструмента. Это снижает остроту инструмента и увеличивает силы резания, следовательно, сокращает срок службы инструмента. Но этого не происходит на высоких скоростях. Алюминий просто уходит.

Готовы начать свой новый проект прямо сейчас?

Точность высокоскоростного фрезерования алюминия

Мы все думаем, что более высокие подачи снижают чистоту поверхности алюминия, потому что режущая кромка инструмента перемещается дальше, в то время как инструмент может сделать поворот и отрезать его. Как правило, это приводит к более широкой стружке, более высокому усилию резания и ухудшению чистоты поверхности. Однако при HSM, несмотря на большую подачу, скорость инструмента выше, поэтому стружка на самом деле тоньше, чем при обычном фрезеровании. Кроме того, вибрация ниже из-за меньшей силы резания.

Однако при HSM, несмотря на большую подачу, скорость инструмента выше, поэтому стружка на самом деле тоньше, чем при обычном фрезеровании. Кроме того, вибрация ниже из-за меньшей силы резания.

Постоянный угол зацепления инструмента

Одна из основных проблем при фрезеровании полостей деталей концевыми фрезами связана с изготовлением углов кармана. Концевая фреза должна повернуться на 90 градусов, чтобы создать карман, и в этот момент материал, который он должен разрезать, удваивается (с обеих сторон кармана). Это приводит к локальному увеличению силы резания и очень плохо влияет на срок службы инструмента и точность детали. Однако фрезерование алюминия HSM имеет ряд предопределенных стратегий генерации траектории инструмента, которые включают постоянный угол зацепления инструмента. Это означает, что инструмент постепенно приближается к углу, обрабатывая весь материал вокруг него по круговой траектории. Таким образом, сила резания остается постоянной, как и точность. кроме того, продлевается срок службы инструмента.