Режимы резания алюминия при фрезеровании: раскрой алюминия на фрезерном станке

Содержание

Раскрой алюминия на фрезерном станке с ЧПУ

Раскрой и гравировка алюминия на фрезерном станке с ЧПУ.

В данной статье будет рассмотрен раскрой и гравировка алюминия на фрезерном станке с ЧПУ, рассмотрены возможные трудности и приведены режимы обработки. Приобрести фрезерный станок для раскроя алюминия можно в нашей компании. Для раскроя алюминия на фрезерном станке необходимо правильно выбрать фрезу и режим фрезерования. Для алюминия лучше всего подходят однозаходные фрезы, потому что у них такой угол лезвия, при котором алюминиевая стружка удаляется из зоны резания, а не прилипает к фрезе.

Рис.1. Однозаходная фреза диаметром 3мм.К примеру, у двухзаходной фрезы угол лезвия более тупой, что приводит к тому, что алюминий к такой фрезе может прилипать. Когда на лезвие прилипает алюминий, нагрузка на фрезу значительно увеличивается, что в итоге приводит к поломке инструмента.

Рис.2. Двухзаходная фреза диаметром 1 мм специальная для стали

При обработке алюминия, для снижения нагрева фрезы и снижения прилипания алюминия к фрезе, рекомендуется использовать систему охлаждения фрезы. Или, если станок не укомплектован такой системой, то периодически брызгать смазкой (например, WD-40) вручную в зону резанья.

Или, если станок не укомплектован такой системой, то периодически брызгать смазкой (например, WD-40) вручную в зону резанья.

Раскрой алюминия.

Для раскроя алюминия применяются однозаходные фрезы диаметром 3.175 и 6 мм. Режим фрезеровки выбирается следующий:Частота вращения шпинделя: 15000…18000 об/мин;Скорость подачи: 720…1200 мм/мин;Глубина за один проход: 0,2 — 0,5 мм.Если станок укомплектован шаговыми двигателями, то при скоростях подачи более 1000 мм/мин может появляться эффект потери шагов.Глубину раскроя рекомендуется задавать меньше толщины листа на 0.05…0.1 мм, для того чтобы детали оставались чуть закрепленными в листе. Если деталь будет полностью выкроена, то она может сместиться и сломать фрезу.

Рис.3. Раскрой детали завершен, деталь держится на тонком слое алюминия

Гравировка алюминия.

Если гравировка выполняется однозаходной фрезой диаметром 2 или 3 мм, то все что было сказано выше про раскрой алюминия, справедливо и для гравировки. Но если необходима более высокая детализация, то необходима фреза с меньшим диаметром. И в этом случае возникают следующие трудности.Во-первых, однозаходную фрезу с диаметром меньше 2 мм найти в продаже трудно. Тогда приходится использовать двухзаходные фрезы.Во-вторых, так как от диаметра фрезы зависит скорость подачи и глубина гравировки за один проход, то при использовании двухзаходных фрез диаметром 0,8 — 1,2 мм, производительность резки снижается.Например, для двухзаходной фрезы диаметром 1 мм, режим гравировки алюминия будет следующий:Частота вращения шпинделя: 18000 об/мин;Скорость подачи: 200 мм/мин;Глубина за один проход: 0,1 мм.

Но если необходима более высокая детализация, то необходима фреза с меньшим диаметром. И в этом случае возникают следующие трудности.Во-первых, однозаходную фрезу с диаметром меньше 2 мм найти в продаже трудно. Тогда приходится использовать двухзаходные фрезы.Во-вторых, так как от диаметра фрезы зависит скорость подачи и глубина гравировки за один проход, то при использовании двухзаходных фрез диаметром 0,8 — 1,2 мм, производительность резки снижается.Например, для двухзаходной фрезы диаметром 1 мм, режим гравировки алюминия будет следующий:Частота вращения шпинделя: 18000 об/мин;Скорость подачи: 200 мм/мин;Глубина за один проход: 0,1 мм.

Рис.4. Изделия полученное гравировкой двухзаходной фрезой диаметром 1 мм и раскроем однозаходной фрезой диаметром 3 мм

Таким образом, сложность и время гравировки алюминия значительно возрастает, если необходимо использовать двухзаходные фрезы с малым диаметром.В данной статье были рассмотрены раскрой и гравировка алюминия, описаны основные трудности при обработке данного металла на фрезерном станке и были даны рекомендации о том, какие фрезы и какие режимы применять при раскрое и гравировки алюминия.

10 полезных советов по резке алюминия на станках с ЧПУ

Демонстрация и консультация

Оплата любым способом

Доставка по всей территории РФ

Гарантия и сервисное обслуживание

10 полезных советов по резке алюминия на станках с ЧПУ

Чаще всего в интернете можно встретить статьи о работе на станках с ЧПУ по дереву или пластику, тем не менее хорошему станку по зубам и алюминий. Главное знать, как правильно с ним работать.

Есть несколько принципиально важных отличий в работе по алюминию от работ по дереву или пластмассам, о которых необходимо помнить. Во-первых, пределы оптимального режима резки у алюминия гораздо у?же. При выходе за пределы оптимального режима фрезы начинают изнашиваться гораздо быстрее, а поверхность оставляет желать лучшего. Также надо иметь в виду, что алюминий и его сплавы так и норовят забить наглухо канавки вашего режущего инструмента. Когда стружка полностью забьёт вашу фрезу, она перестанет резать металл, а при подаче инструмент просто будет давить на заготовку, что приведёт к его поломке. Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Даже если изначально работа по алюминию может показаться сложной задачей, обрабатывать его можно практически на любом станке с ЧПУ. В данной статье рассмотрим 10 полезных советов, которые позволят проводить работы правильно и безопасно.

Фрезерование алюминия

1. Не торопиться.

Несмотря на то, что станок с ЧПУ может обрабатывать различные металлы, это не самый подходящий инструмент для производства крупногабаритных изделий, например, больших запчастей для автомобиля. Для качественной резки нужно работать не спеша, просто разрешив машине выполнять своё дело – а в таком случае деталь большого размера будет обрабатываться неоправданно долго. Вообще обработка металла является весьма серьёзной нагрузкой для станка, поэтому необходимо правильно рассчитывать скорость и глубину резания, величину подачи — согласно характеристикам вашего станка.

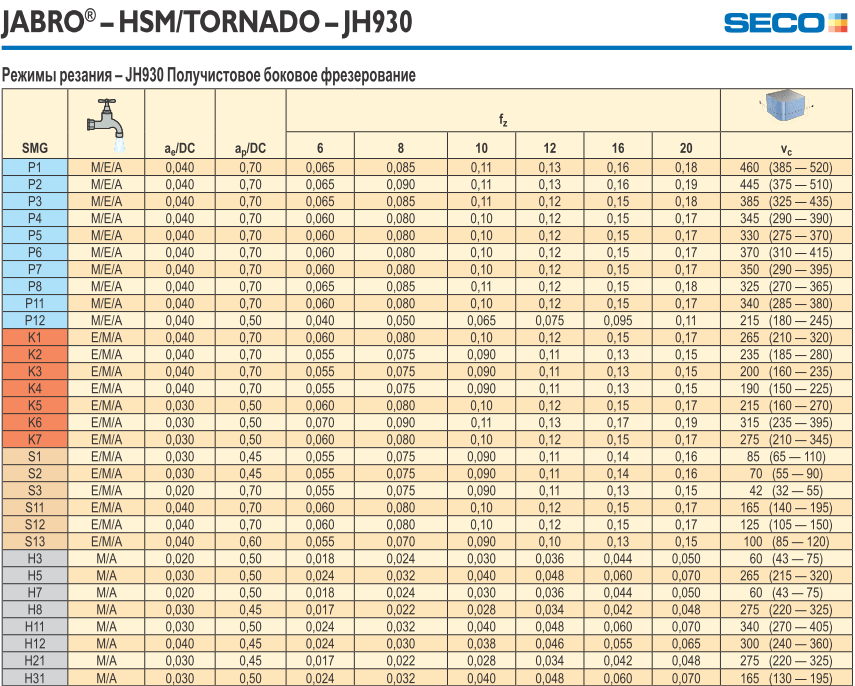

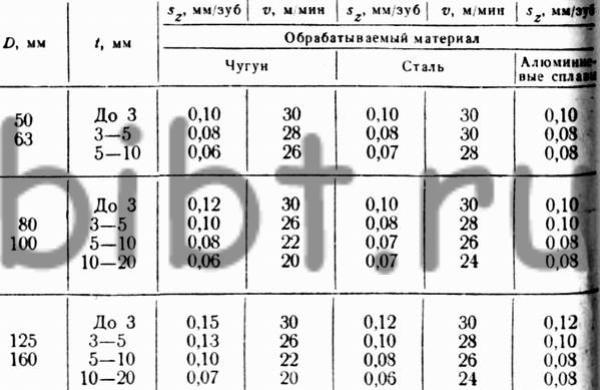

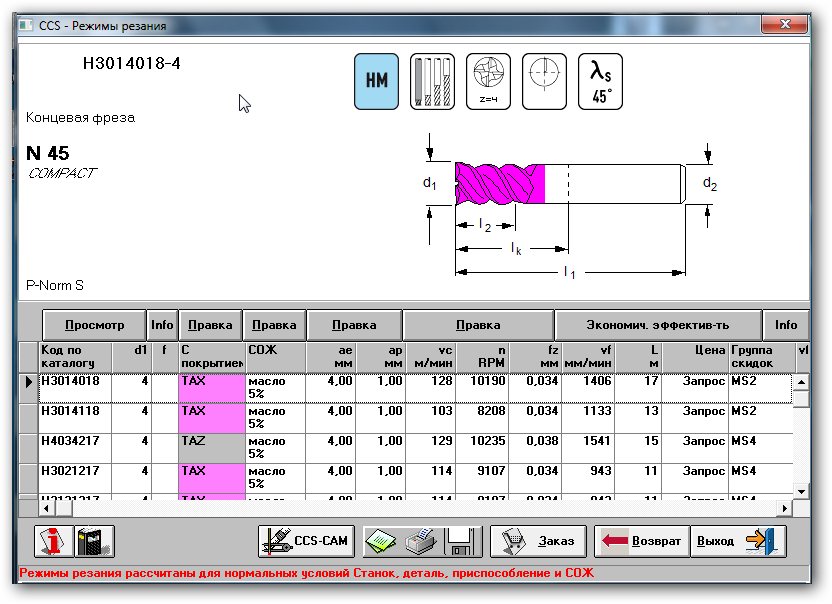

2. Использовать калькулятор для расчёта скорости подачи шпинделя.

Возьмите на вооружение калькулятор скорости резания и подачи для оптимизации настроек. Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

Не стоит резать «на слух», ни к чему хорошему это не приведёт. Лучше воспользоваться калькуляторами, которые в наше время нетрудно найти на просторах интернета как в виде сайтов с необходимыми полями для заполнения и расчёта в онлайн-режиме, так и отдельных профессионально разработанных программных продуктов. В идеале следует использовать такой калькулятор, который будет выводить следующие показатели:

— Установка нижнего предела минимально возможных оборотов в минуту. Толку от калькулятора, если он продолжает предлагать вам заниженные обороты чем позволяет ваш станок?

— Поддерживать как можно больше типов режущего инструмента: цилиндрические фрезы, торцевые, червячные, концевые, конические, и многие другие;

— Учитывать прочность материала на изгиб;

— Выводить предупреждения о скорости износа. При работе на низких оборотах и повышенной температуре она значительно возрастает.

— Учитывать утончение стружки: когда вы делаете небольшие надрезы, шириной менее половины диаметра вашего инструмента, это также приводит к повышению износа инструмента.

— Возможность по мере необходимости рассчитать сразу несколько режимов работы станка по мощности.

После расчёта режима работы, у вас скорее всего всё же возникнет проблема несоответствия рекомендуемого числа оборотов, так как обычно калькуляторы выдают очень низкие значения. Минимальная скорость большинства станков ограничена, и она зачастую гораздо выше необходимой для резки алюминия, но тем не менее есть способы решить эту проблему иными путями. Следующая пара советов покажет возможные пути решения этой проблемы.

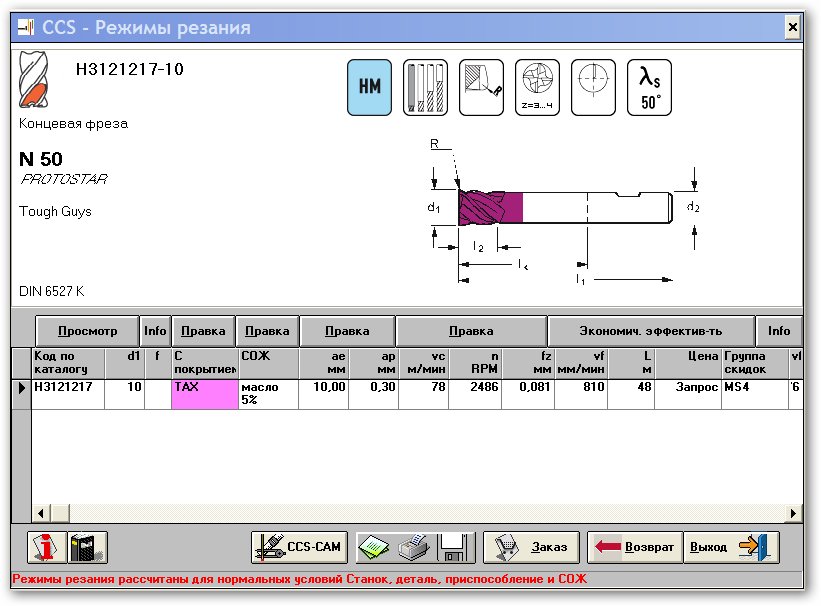

3. Использование фрез с износостойким покрытием.

Хорошим вариантом будет использовать фрезы, которые изначально рассчитаны на работу по металлам на высоких скоростях. Обычно это инструмент из твердосплавных материалов. Обычные фрезы из быстрорежущей стали, а также кобальтовые могут оказаться всё же слишком медленными, поэтому следует поискать инструмент с износостойким покрытием типа CC AluSpeed® (TiB2 — диборид титана). У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

У фрез по алюминию с таким покрытием стружка скользит по поверхности фрезы без прилипания и теплопередачи. Они стоят немного больше, но продуктивность работы и качество изделия это окупят сполна. Допустим у вас в наличии концевая фреза из обычной быстрорежущей стали для которой рекомендуемая скорость вращения шпинделя 3.000 об/мин. А ваш станок имеет минимальную скорость 8.000 оборотов в минуту (весьма распространенная минимальная скорость для ЧПУ станков). Концевая фреза с покрытием из CC AluSpeed® может иметь рекомендованную скорость в 7.824 об/мин, что гораздо ближе к минимальной скорости станка. Поэтому такой фрезой, в принципе, уже можно смело работать. Пытайтесь найти концевой инструмент по параметрам наиболее приближенный к скорости вашего станка с ЧПУ, это позволит эффективно обрабатывать ваши заготовки.

4. Работайте фрезами меньшего диаметра

Еще один способ увеличить число оборотов в минуту – работать фрезой малого диаметра. Старайтесь работать фрезами диаметром менее 6 мм. Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

Важно помнить, что в этом случае следует выбирать фрезы из наиболее жестких материалов, с высокой прочностью на изгиб. Чем меньше диаметр, тем ближе мы можем подобраться к 20.000 об/мин. Главный принцип – комбинируя различные размеры и режимы работы подобраться как можно ближе к штатным возможностям вашего станка.

5. Уделяйте внимание своевременной очистке рабочей области от стружки

Уделите особенное внимание удалению стружки. Наличие стружки в обрабатываемых отверстиях и пазах – верный путь к поломке инструмента. И здесь не стоит сильно надеяться, что встроенная система удаления стружки достаточно хороша, и повышенное внимание не нужно.

6. Следите за глубиной резания – глубокие отверстия очистить тяжелее

Сложность извлечения стружки увеличивается с глубиной резания, поэтому лучше сделайте больше проходов, освобождая больше пространства и работая не очень глубоко, чем пытаться сэкономить немного времени.

7. Не забывайте о смазке

Хорошей идеей будет использование смазочно-охлаждающей жидкости, подаваемой под давлением через распылитель — это позволит избежать как прилипания стружки к фрезе, так и перегрева режущего инструмента. Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

Крайне полезное и, в целом, недорогое решение позволит сделать работу гораздо более комфортной.

8. Не уменьшайте скорость подачи слишком сильно!

Если вы идете слишком медленно, то вы рискуете перейти в такой режим, где инструмент

будет больше изнашиваться, чем резать. Подача завязана на обороты шпинделя. Мало просто соблюдать оптимальную скорость резания, нужно еще держать в оптимальных пределах подачу на зуб.

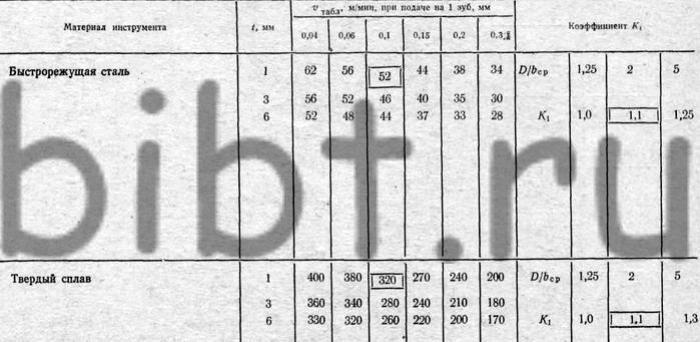

Зоны оптимальных режимов у металлов гораздо уже, чем у дерева или пластика

9. Если станок не может перемещать шпиндель по XY c достаточно большой скоростью, используйте фрезы с меньшим числом зубьев.

При недостаточной скорости подачи для работы с алюминием рекомендуется использовать однозубые и двузубые фрезы

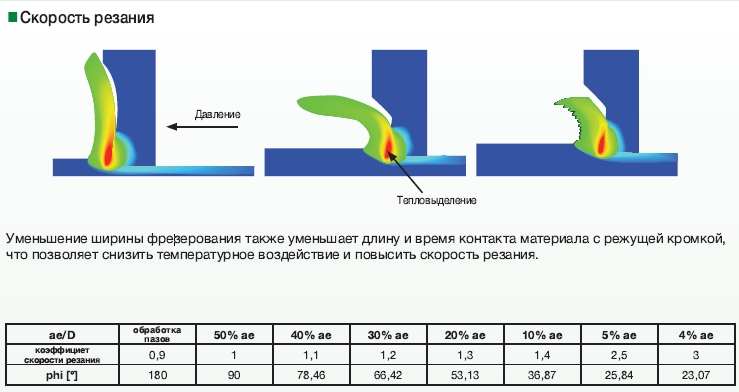

с широкими канавками для стружки. А четырех- или более зубыми фрезами работать по алюминию не стоит вообще! Причина заключается в том, что при обработке алюминия образуется очень много крупной стружки. Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

Чем меньше зубьев, тем больше пространство между режущими кромками, и тем больше места для продуктивного отвода больших кусков стружки. Многозубые же фрезы забиваются стружкой наглухо очень быстро. Следующая вещь, которую следует учитывать — это так называемое «радиальное истончение стружки». Если глубина резания, т.е. высота области радиального контакта фрезы и заготовки будет меньше радиуса фрезы, это вызовет истончение стружки, и вместо резания начнётся трение и нагревание инструмента, которое в конечном итоге приведёт к преждевременному износу и высокой вероятности поломки. Последний тип резания постоянно наблюдается при операциях зубофрезерования, поскольку глубина резания при этом относительно небольшая по сравнению с диаметром фрезы. Рекомендации по выбору максимальной толщины стружки обычно приводятся в технических характеристиках режущего инструмента.

10. Не работайте на полной мощности

Теперь, когда усвоено 9 предыдущих советов, можно поговорить о мощности. Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Машина, работающая на пределе, скорее разрушит режущий инструмент, оставит неудовлетворительное качество поверхности, а точность обработки заготовки будет желать лучшего. Не всегда доступны данные о мощности и жесткости того или иного станка. Жесткость несущей системы оценивается по величине относительных смещений инструмента и заготовки под действием сил резания. Всё это зависят от величины силы резания, собственной жесткости отдельных узлов станка, контактной жесткости между узлами станка и от порядка расположения этих узлов в пространстве. При высокоточных работах необходимо оценивать погрешности под действием упругих деформаций, а также необходимо учитывать деформации инструментальной оснастки, приспособления и заготовки. Элементы технологической системы могут деформироваться по-разному при различном их расположении и разном направлении сил резания, и, если не принимать во внимание этот фактор, могут возникнуть недопустимые погрешности при обработке. Поэтому при изготовлении точных деталей необходимо особенно тщательно провести предварительную оценку упругих деформаций технологической системы.

Вывод

Обработка алюминия на станках с ЧПУ

является абсолютно выполнимой на большинстве станков. Стоит лишь грамотно решить вопрос выбора оптимального режима, учесть все требования подачи и скоростей, а также мудрого выбора инструмента и параметров резки. И, само собой, воспользоваться каким-нибудь калькулятором чтобы это всё рассчитать, не забывая про особенности стружкообразования при обработке алюминия. Успешных проектов!

Назад в раздел

Атакующий алюминий: руководство по обработке

Алюминий является одним из наиболее часто обрабатываемых материалов, так как большинство форм этого материала обладают превосходной обрабатываемостью и, таким образом, широко используются в производстве. Из-за этого конкуренция за обработку алюминия может быть высокой. Понимание основ выбора инструмента, рабочих параметров и передовых методов фрезерования алюминия может помочь станочникам получить конкурентное преимущество.

Свойства материалов

Алюминий — легко формуемый, легко обрабатываемый материал. Детали, изготовленные из этого материала, можно найти почти в каждой отрасли. Кроме того, алюминий стал популярным выбором для прототипов из-за его низкой стоимости и гибкости.

Алюминий доступен в двух основных формах: литой и кованый. Кованый алюминий обычно прочнее, дороже и содержит меньший процент посторонних элементов в своих сплавах. Кованый алюминий также более термостойкий, чем литой, и имеет более высокий уровень обрабатываемости.

Литой алюминий имеет меньшую прочность на растяжение, но большую гибкость. Он стоит меньше и имеет более высокий процент посторонних элементов (кремний, магний и т. д.) в своих сплавах, что делает его более абразивным, чем кованый.

Концевые фрезы Helical Solutions для обработки алюминия и цветных металлов

Геометрия инструмента

Существует несколько вариантов покрытия для алюминиевых инструментов, в том числе популярный золотой ZrN (нитрид циркония) и менее известный, но очень эффективный ТиБ 2 (диборид титана). Инструмент без покрытия также может обеспечить высокую производительность обработки. Однако настоящим ключом к высокопроизводительной обработке алюминия является знание правильного количества канавок и угла наклона спирали, необходимых для вашей операции.

Инструмент без покрытия также может обеспечить высокую производительность обработки. Однако настоящим ключом к высокопроизводительной обработке алюминия является знание правильного количества канавок и угла наклона спирали, необходимых для вашей операции.

Число канавок

Концевые фрезы для алюминия часто бывают двух- или трехзубыми. При большем количестве канавок будет сложно эффективно удалять стружку на высоких скоростях, на которых можно работать с алюминием. Это связано с тем, что алюминиевые сплавы оставляют большую стружку, а впадины стружки становятся меньше с каждой дополнительной канавкой на концевой фрезе.

Традиционно для обработки алюминия предпочтительнее использовать концевые фрезы с двумя канавками. Тем не менее, 3-х зубые концевые фрезы оказались более успешными во многих чистовых операциях, а при правильных параметрах они также могут успешно работать в качестве черновых. В то время как большая часть споров между концевыми фрезами с 2 и 3 канавками для алюминия сводится к личным предпочтениям, работа, жесткость и желаемая скорость съема материала также могут влиять на выбор инструмента.

Угол подъема спирали

Угол подъема инструмента измеряется углом, образованным между центральной линией инструмента и прямой линией, касательной вдоль режущей кромки. Режущие инструменты для алюминия обычно имеют больший угол наклона спирали, чем стандартные концевые фрезы. Специализированные углы спирали для алюминия обычно составляют 35°, 40° или 45°. Также доступны инструменты с переменной спиралью, которые отлично подходят для уменьшения вибрации и гармоник, а также для увеличения скорости съема материала.

Угол подъема спирали 35° или 40° является хорошим выбором для традиционной черновой обработки и обработки пазов. Угол наклона спирали 45° является предпочтительным выбором для чистовой обработки, а также для траекторий высокоэффективного фрезерования, поскольку большой угол наклона спирали быстрее охватывает инструмент и обеспечивает более агрессивное резание.

Варианты инструмента

При обработке алюминия стандартные инструменты с 2 или 3 канавками часто подходят для этой работы..jpg) Тем не менее, для определенных приложений и настроек машины есть еще несколько вариантов инструментов, которые следует учитывать для еще большей производительности.

Тем не менее, для определенных приложений и настроек машины есть еще несколько вариантов инструментов, которые следует учитывать для еще большей производительности.

Инструмент для стружколома

Одной из самых важных вещей, которую следует учитывать при обработке алюминия (и многих других материалов), является эффективная эвакуация стружки. Стандартные концевые фрезы с 2-3 зубьями, работающие с рекомендованными скоростями и подачами, а также с надлежащей загрузкой стружки, могут достаточно хорошо удалять стружку. Тем не менее, стружколом с 3 зубьями может работать с повышенной скоростью и скоростью подачи, что обеспечивает еще большую производительность. Уникальная геометрия стружколома со смещением создает меньшую стружку для оптимального удаления, оставляя при этом получистовую поверхность.

Эти инструменты отлично подходят для более продвинутых траекторий, таких как высокоэффективное фрезерование, которое является еще одним важным инструментом для успешной обработки алюминия.

Концевые фрезы с высокой балансировкой

Концевые фрезы с высокой балансировкой предназначены для значительного повышения производительности высокосбалансированных обрабатывающих центров, способных работать на повышенных оборотах и подаче. Эти инструменты точно сбалансированы специально для высокоскоростной обработки алюминия (до 33 000 об/мин).

Helical Solutions предлагает инструменты с высокой балансировкой в стандартных двухлезвийных инструментах, а также трехлезвийные инструменты с подачей СОЖ для снижения нагрева, улучшенного удаления стружки и увеличения скорости съема материала. Эти инструменты, как и стружколомы, также являются отличным выбором для траекторий высокоэффективного фрезерования.

Рабочие параметры

Установка правильных параметров для обработки алюминия жизненно важна для оптимизации производительности и достижения лучших результатов обработки. Поскольку алюминий является более легким в обработке материалом, максимальное использование вашего станка и получение максимальной отдачи от вашего инструмента жизненно важно, чтобы оставаться впереди конкурентов и продолжать выигрывать бизнес.

Хотя существует множество факторов, влияющих на параметры каждой операции, есть несколько общих рекомендаций, которым следует следовать при обработке алюминия. Для литых алюминиевых сплавов (т.е. 308, 356, 380) рекомендуется площадь в футах 500-1000 футов в минуту, при этом число оборотов зависит от диаметра фрезы. Базовый расчет для определения начальной точки для числа оборотов будет равен (3,82 x SFM)/диаметр.

Для кованых алюминиевых сплавов (например, 2024, 6061, 7075) рекомендуется площадь поверхности в футах 800-1500 футов в минуту, при этом такой же расчет используется для определения начальной точки для числа оборотов в минуту.

Высокоэффективное фрезерование

Высокоэффективное фрезерование, широко известное как HEM, представляет собой стратегию, которая быстро набирает популярность в обрабатывающей промышленности. Многие CAM-программы теперь включают траектории HEM, и хотя практически любой станок может выполнять HEM, контроллер ЧПУ должен иметь быстрый процессор, чтобы не отставать от дополнительных строк кода. Отличный пример траекторий высокоэффективного фрезерования алюминия можно увидеть ниже.

Отличный пример траекторий высокоэффективного фрезерования алюминия можно увидеть ниже.

По своей сути HEM представляет собой метод черновой обработки, в котором используется малая радиальная глубина резания (RDOC) и большая осевая глубина резания (ADOC), чтобы в полной мере использовать преимущества режущей кромки инструмента. Чтобы узнать больше о том, как высокоэффективное фрезерование может повысить вашу эффективность, продлить срок службы инструмента для снижения затрат и повысить производительность при обработке алюминия (и других материалов), щелкните здесь, чтобы загрузить руководство HEM.

Резюме

Алюминий — универсальный материал с высокой степенью обрабатываемости, но его нельзя упускать из виду. Понимание лучших способов решения этой проблемы важно для достижения желаемых результатов. Оптимизация вашего инструментального станка, настроек станка и траекторий обработки алюминия необходима, чтобы оставаться впереди конкурентов и повышать эффективность вашего цеха.

Harvey Performance Company

Команда инженеров Harvey Performance Company работает вместе, чтобы гарантировать, что каждая ваша задача обработки — от выбора инструмента и поддержки применения до разработки идеального нестандартного инструмента для вашей следующей работы — будет решена с помощью продуманного комплексного решения.

Основное руководство по обработке, которое нельзя пропустить

Фрезерование алюминия — это широкая область, которая имеет широкий спектр специальностей и применений. Прежде чем приступить к фрезерованию, необходимо изучить множество вещей: режущие инструменты, процессы, марку алюминия, подходящие параметры и многое другое. В этой статье обсуждаются фундаментальные концепции, лежащие в основе фрезерования алюминиевых деталей.

Общие процессы фрезерования алюминия

Фрезерование алюминия имеет различные способы обработки сырья и превращения его в готовую продукцию. Эти различные процессы вычитают материал по-разному друг от друга, формируя уникальную особенность фрезерованной детали. Для этих процессов используются специальные типы режущих инструментов (например, концевые фрезы, сверла, развертки и многие другие). Хотя существует множество процессов фрезерования, ниже приведены наиболее распространенные в типичном производственном цехе:

Для этих процессов используются специальные типы режущих инструментов (например, концевые фрезы, сверла, развертки и многие другие). Хотя существует множество процессов фрезерования, ниже приведены наиболее распространенные в типичном производственном цехе:

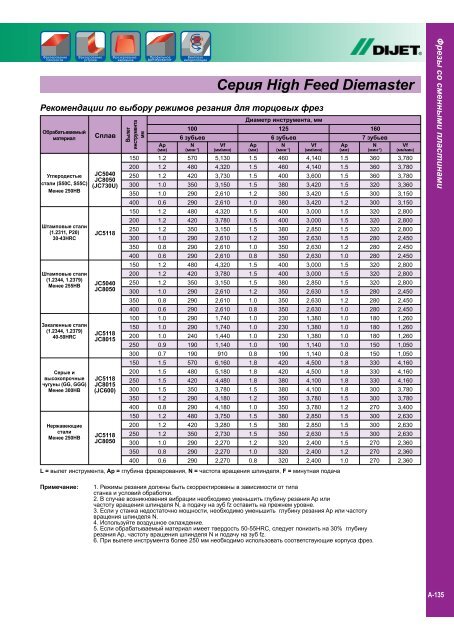

Торцевое фрезерование

Торцевое фрезерование — это процесс, в котором радиальная часть инструмента используется в качестве режущей кромки, обеспечивающей большее режущее действие. Этот процесс используется для резки плоских поверхностей на материале. Важно отметить, что в этом процессе заготовка должна подаваться в направлении, противоположном вращению концевой фрезы. Таким образом, режущее действие приведет к направленной вниз силе, которая сильнее прижмет рабочую часть к столу. Фрезы, используемые для этого процесса, представляют собой торцевые фрезы, специально разработанные для этой цели.

Профильное фрезерование

Профильное фрезерование включает в себя все многоосевое фрезерование фигур в материале — двухмерном или трехмерном. Это основная операция в процессе фрезерования из-за ее различных подкатегорий. Эти подкатегории включают фрезерование карманов, пазов, трохоидальное фрезерование, контурное фрезерование и многое другое. Фрезы, используемые для этого процесса, представляют собой концевые фрезы, при этом они имеют режущую кромку по бокам.

Это основная операция в процессе фрезерования из-за ее различных подкатегорий. Эти подкатегории включают фрезерование карманов, пазов, трохоидальное фрезерование, контурное фрезерование и многое другое. Фрезы, используемые для этого процесса, представляют собой концевые фрезы, при этом они имеют режущую кромку по бокам.

Боковое фрезерование

Боковое фрезерование включает вертикальное резание материала для получения плоской поверхности. Фрезы, используемые для этого процесса, представляют собой боковые фрезы, в которых режущая кромка расположена по периметру цилиндрической фрезы.

Фрезерование отверстий

Фрезерование отверстий — это создание отверстий на рабочей детали. Эти элементы включают общие отверстия, отверстия с зенковкой, отверстия с потайной головкой, отверстия с резьбой и точечные отверстия. Фрезы, используемые при выполнении этого процесса, представляют собой спиральные сверла, перовые сверла, концевые фрезы, развертки, метчики и многое другое.

Фасонное фрезерование

Фасонное фрезерование представляет собой более специальный процесс фрезерования, поскольку он включает в себя формирование профиля режущего инструмента на основе желаемой формы или характеристики, достигаемой на заготовке. Это означает, что контуры/профили на режущем инструменте должны формироваться точно на основе целевой детали.

Факторы, влияющие на фрезерование алюминия

Марка алюминия

При обработке каждой марки алюминиевого сплава возникает множество проблем. Поддающиеся механической обработке типы алюминия классифицируются на основе их легирующего элемента. Эти сплавы оказывают существенное влияние на свойства алюминия: улучшаются его твердость, пластичность или коррозионная стойкость. Эти сплавы имеют разные механические свойства, влияющие на обрабатываемость материала и процесс фрезерования в целом. Различные сорта реагируют на другие параметры и приводят к разной отделке рабочей части.

Жесткость зажима

Одной из вещей, которую необходимо обеспечить при фрезеровании алюминия, является зажим. Если не сделать это правильно, это вызовет нежелательные смещения рабочей части при фрезеровании. Жесткий зажим рабочих частей поможет обеспечить плавный и последовательный процесс фрезерования. Причины следующие:

Если не сделать это правильно, это вызовет нежелательные смещения рабочей части при фрезеровании. Жесткий зажим рабочих частей поможет обеспечить плавный и последовательный процесс фрезерования. Причины следующие:

-Снижает вибрацию рабочей части.

— Сохраняет точность размеров.

— Предотвращает отклонение инструмента из-за вибрации.

— Снижает вероятность болтовни во время процесса.

Параметры обработки

Различные параметры являются одним из основных факторов, которые следует учитывать с самого начала процесса фрезерования. Скорость резания и подача по-разному влияют на фрезерование алюминия. Установка параметров в правильном темпе предотвратит такие проблемы, как плохое качество поверхности, поломка инструмента и иногда вибрация.

Геометрия инструмента

Режущие инструменты при фрезеровании подразделяются на основе их геометрии режущего инструмента. Обычно учитываются такие геометрические параметры, как угол наклона спирали, передний угол, ширина площадки, количество канавок, длина канавки, радиус угла и многое другое.

Для каждой подкатегории фрезерных процессов подходит специальная геометрия инструмента. Например, для чернового фрезерования чистота поверхности не так важна, как зазор для эвакуации стружки, поэтому подходящим инструментом является концевая фреза с относительно большим радиусом при вершине и меньшей канавкой (зазором для стружки). При выборе инструмента для чистовой обработки, в котором необходимо оптимизировать чистоту поверхности, дело обстоит иначе. Выберите инструмент с меньшим количеством канавок с окончательным требуемым радиусом закругления.

Распространенные проблемы при фрезеровании алюминия и советы по их устранению

1. Алюминиевые отложения на кромках режущих инструментов

Алюминиевые отложения на кромках режущих инструментов могут сильно раздражать. Это налипание значительно снижает срок службы инструмента и качество обрабатываемой детали. Всякий раз, когда это явление встречается, это помогает устранить проблему, основанную на следующих причинах:

— Низкая скорость подачи и скорость резания. При столкновении с этой проблемой вновь всплывает важность соблюдения установленных параметров резки. Слишком медленная подача и скорость могут ухудшить режущее действие инструмента и вызвать трение между деталью и инструментом, что приведет к наросту на кромке.

При столкновении с этой проблемой вновь всплывает важность соблюдения установленных параметров резки. Слишком медленная подача и скорость могут ухудшить режущее действие инструмента и вызвать трение между деталью и инструментом, что приведет к наросту на кромке.

— Сварка стружки. Еще одна вещь, которую нужно решить, это сварка стружки; это свидетельствует о неправильном выборе режущего инструмента для данного процесса. Факторами, которые могут вызвать приваривание стружки, являются инструментальные материалы с высоким содержанием кобальта и режущий инструмент без покрытия. Во избежание образования наростов на кромках следует выбрать режущий инструмент, который не затупляется и имеет необходимое покрытие для повышения износостойкости.

2. Вибрация на фрезерованной детали

Одной из распространенных проблем, возникающих при обработке алюминия, является вибрация, вызванная вибрацией. Вибрация приводит к нежелательному качеству поверхности и неточности размеров. Ниже приведены краткие рекомендации по устранению этой проблемы:

— Жесткость заготовки..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) Решение этой проблемы состоит в том, чтобы проверить правильность зажима и обеспечить надежную опору рабочей детали.

Решение этой проблемы состоит в том, чтобы проверить правильность зажима и обеспечить надежную опору рабочей детали.

— Слишком высокая скорость и подача. Выход за рамки параметрического l вызовет нежелательные последствия, такие как болтовня. Важно еще раз повторить суть соблюдения установленных норм параметров резки.

— Выступ инструмента. Уменьшите вылет до минимально возможной длины, чтобы избежать ненужных вибраций инструмента во время резки.

3. Плохое качество поверхности

Часто при фрезеровании алюминия трудно добиться идеального качества поверхности, и для достижения желаемого конечного результата необходимо выполнить несколько итераций. Ниже приведены некоторые идеи по устранению неполадок, основанные на причинах каждой из них:

— Затупившийся режущий инструмент. Тупой режущий инструмент может привести к плохому качеству поверхности, потому что он не режет материал с желаемым качеством. Чтобы избежать этого, очень важно следить за режущей кромкой инструмента, чтобы перетачивать ее до того, как она затупится.