Режимы резания при фрезеровании: Режимы резания при фрезеровании.

Содержание

Элементы режима резания — Фрезерная обработка

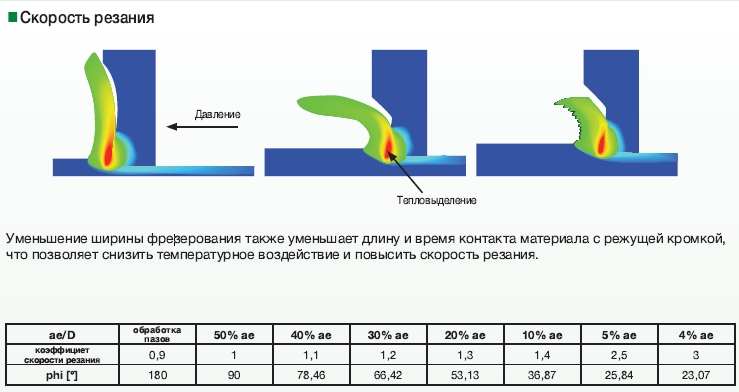

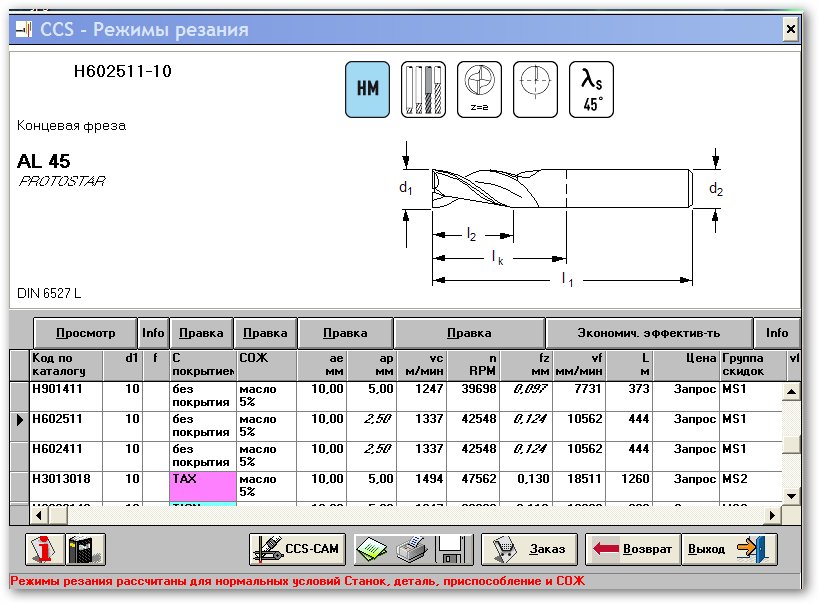

Скорость резания v — длина пути (в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки. За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром D мм, пройдет путь, равный длине окружности, т. е. ?D мм.

Чтобы определить длину пути, пройденного этой точкой в минуту, надо умножить длину пути за один оборот на число оборотов фрезы в минуту, т. е. мм/мин. Если скорость резания выражается в метрах в минуту, то формула для скорости резания при фрезеровании будет v=Dn/1000 м/мин. Если необходимо определить число оборотов фрезы в минуту, то формула примет вид N=1000v/D об/мин.

При фрезеровании различают следующие виды подач: подачу на один зуб, подачу на один оборот и минутную подачу. По направлению различают продольную, поперечную и вертикальную подачи.

Подачей на зуб — (sz. мм/зуб) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за время ее поворота на один зуб.

Подачей на один оборот фрезы (s0 мм/об) называется величина перемещения стола с обрабатываемой заготовкой или фрезы за один оборот фрезы. Подача на один оборот равняется подаче на зуб, умноженной на число зубьев фрезы: s0=sz*l

Минутной подачей (sm мм/мин) называется величина относительного перемещения стола с обрабатываемой заготовкой или фрезы за одну минуту. Минутная подача равна произведению подачи на один оборот фрезы на число оборотов фрезы в минуту: sm= s0 • n = sz• z •n мм/мин.

Каждый зуб фрезы снимает одинаковую стружку в виде запятой. Стружка, снимаемая одним зубом, определяется двумя дугами контакта соседних зубьев. Расстояние между этими дугами, измеренное по радиусу фрезы, переменное. Оно определяет толщину среза. Толщина среза изменяется от нуля до максимального значения.

На обрабатываемой заготовке при фрезеровании различают обрабатываемую поверхность, обработанную поверхность и поверхность резания.

Для всех видов фрезерования различают глубину резания и ширину фрезерования.

Глубина фрезерования — расстояние между обрабатываемой и обработанной поверхностями.

Ширина фрезерования — ширина обработанной за один проход поверхности. Обычно глубину фрезерования принято обозначать буквой t, а ширину фрезерования — В. Это справедливо в том случае, когда указанные параметры рассматриваются как технологические. Параметр (глубина или ширина фрезерования), который оказывает влияние на длину контакта главных режущих кромок фрезы с обрабатываемой заготовкой, будем обозначать буквой В, второй, не влияющий на указанную длину, — буквой t.

Параметром, влияющим на длину контакта главных режущих кромок с обрабатываемой заготовкой и обозначенным буквой В, будет ширина фрезерования при фрезеровании плоскости цилиндрической фрезой, паза или уступа дисковой фрезой, или глубина фрезерования при фрезеровании паза или уступа концевой фрезой.

Поэтому в дальнейшем буквой В будем обозначать ширину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или глубину фрезерования при обработке торцовыми и концевыми фрезами. Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Буквой t — глубину фрезерования при обработке цилиндрическими, дисковыми, отрезными и фасонными фрезами или ширину фрезерования при обработке торцовыми и концевыми фрезами.

Слой материала, который необходимо удалить при фрезеровании, называется припуском на обработку. Припуск можно удалить в зависимости от его величины за один или несколько проходов. Различают черновое и чистовое фрезерование. При черновом фрезеровании обработку производят с максимально допустимыми по условиям обработки глубинами резания и подачами на зуб. Чистовым фрезерованием получают детали с окончательными размерами и поверхностью высокого класса чистоты.

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ

Написать инженеру

Поделиться:

Новости

Форматно-раскроечный станок WoodTec PS 45S PRO

Подробнее

Форматно-раскроечный станок WoodTec K 45САР

Подробнее

Статьи

Всё о лазерных станках ЧПУ

Всё о фрезерных станках ЧПУ

Лазерная обработка

Фрезерная обработка

Системы станка ЧПУ

Ремонт лазерных станков

Программирование станков с ЧПУ

NC Studio

Оборудование компании

Изделия на ЧПУ станках

Санитарные нормы на производстве

9 советов по выбору режима резания на фрезерном станке с ЧПУ + Таблица режимов резания

Неправильно подобранный режим резания при фрезеровании зачастую приводит к поломке инструмента, порче материала, к повышенной нагрузке на шпиндель. В статье вы узнаете о том, как оптимизировать свою работу и увеличить ресурс режущего инструмента.

В статье вы узнаете о том, как оптимизировать свою работу и увеличить ресурс режущего инструмента.

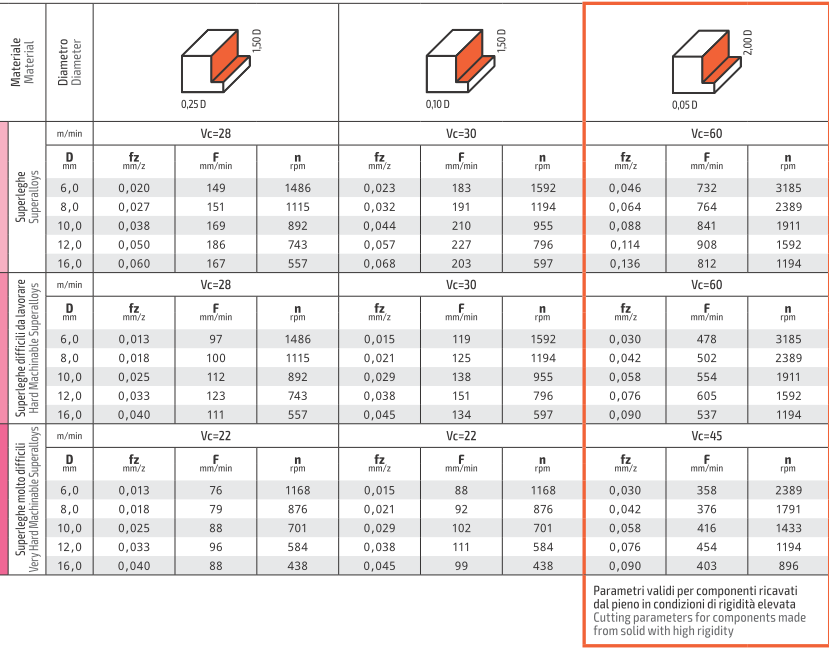

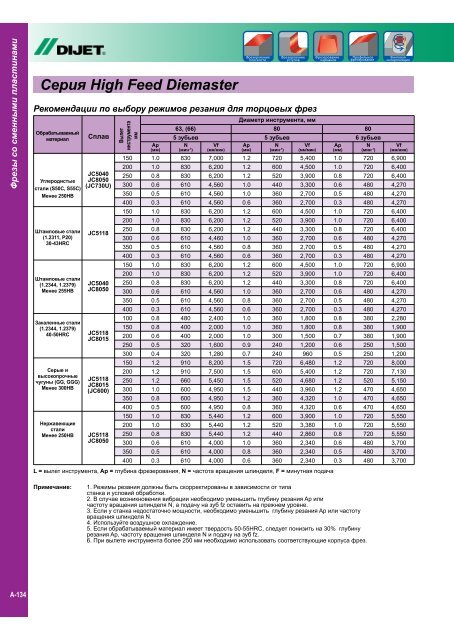

Приведенная ниже таблица содержит справочную информацию параметров режима резания, взятых из практики. От этих режимов рекомендуется отталкиваться при обработке различных материалов со схожими свойствами, но не обязательно строго придерживаться их.

Необходимо учитывать, что на выбор режимов резания, при обработке одного и того же материала одним и тем же инструментом, влияет множество факторов, основными из которых являются: жесткость системы «Станок – Приспособление – Инструмент – Деталь», охлаждение инструмента, стратегия обработки, высота слоя снимаемого за проход и размер обрабатываемых элементов.

Обрабатываемый материал | Тип работы | Тип фрезы | Частота, об/мин | Подача (XY), мм/сек | Подача (Z), мм/сек | Примечание |

Акрил | V-гравировка | V-образный гравер d=32 мм. | До 18000 | 5 | 1-2 | По 5 мм за проход. |

Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | До 18000 | 15 | 5-6 | Встречное фрезерование. Не более 3 мм за проход. Желательно использовать СОЖ. | |

ПВХ до 10 мм | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-24000 | 10-20 | 5-6 | Встречное фрезерование. |

Двухслойный пластик | Гравировка | Конический гравер, плоский гравер | 18000-24000 | 15-20 | 5-6 | По 0.3-0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

Композит | Раскрой | Фреза спиральная 1-заходная d=3. | 15000-18000 | 10-12 | 1-2 | Встречное фрезерование. |

Дерево ДСП | Раскрой Выборка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 18000-22000 | 10-15 | 2-3 | Встречное фрезерование. По 5 мм за проход (подбирать, чтобы не обугливалось при резке поперек слоев). |

Фреза спиральная 2-заходная компрессионная d=6 мм | 20000-21000 | 15-17 | 3-4 | Не более 10 мм за проход. | ||

Гравировка | Фреза спиральная 2-заходная круглая d=3.175 мм | До 15000 | 10 | 2-3 | Не более 5 мм за проход. | |

Конический гравер d=3.175 мм или 6 мм | 18000-24000 | 15-20 | 5-6 | Не более 5 мм за проход (в зависимости от угла заточки и пятна контакта). Шаг не более 50% от пятна контакта (T). | ||

V-гравировка | V-образный гравер d=32 мм., A=90, 60 град., T=0.2 мм | До 15000 | 10-12 | 2-3 | Не более 3 мм за проход. | |

МДФ | Раскрой Выборка | Фреза спиральная 1-заходная с удалением стружки вниз d=6 мм | 20000-21000 | 15-17 | 3-4 | Не более 10 мм за проход. При выборке шаг не более 45% от d. |

Фреза спиральная 2-заходная компрессионная d=6 мм | 20000-21000 | 18-20 | 4-5 | Не более 10 мм за проход. | ||

Латунь ЛС 59 Л-63 Бронза БрАЖ | Раскрой фрезеровка | Фреза спиральная 2-заходная d=2 мм | 15000 | 12 | 1-2 | По 0,5 мм за проход. Желательно использовать СОЖ. |

Гравировка | Конический гравер A=90, 60, 45, 30 град. | До 24000 | 4 | 1-2 | По 0.3 мм за проход. Шаг не более 50% от пятна контакта (T). Желательно использовать СОЖ. | |

Дюралюминий, Д16, АД31 | Раскрой фрезеровка | Фреза спиральная 1-заходная d=3.175 мм или 6 мм | 15000-18000 | 12-20 | 1-2 | По 0,2-0,5 мм за проход. Желательно использовать СОЖ. |

Магний | Гравировка | Конический гравер A=90, 60, 45, 30 град. | 12000-15000 | 12 | 2-3 | По 0,5 мм за проход. Шаг не более 50% от пятна контакта (T). |

Параметры резания для фрезерного роста — доходные докладки

- Скорость шпинделя (N)

- Скорость резания (V C )

- Скорость подачи

- FEED на революцию (F N )

- Подача таблицы (V F )

- Нагрузка и подача чипа на зуб (F Z )

- Глубина среза

- Осевой ( P )

- RADIAL (A E )

- Угол разговора

- SLOTTING

- .

0004

0004

- Угловой заинтересованность (см.)

- См. (Видео)

- Lead-INS и LEAD-OUT-OUT-OUT-OUT-Outs

- Высокоэффективное фрезерование (см.)

- Высокоскоростное фрезерование

- Трохоидальное фрезерование (см.)

- Черновая обработка с погружением

- Абразивный износ

- Chipping

- Термический трещин

- Перелом

См. Также: Сокращения параметра резки

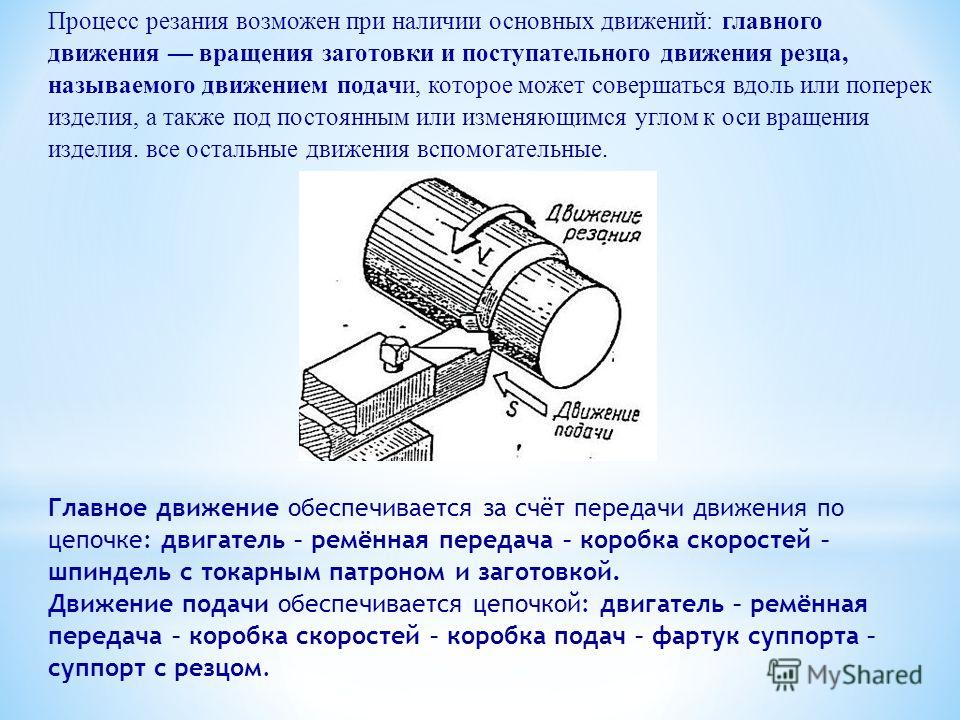

Скорость шпинделя (N)

Скорость резания (V

C )

Скорость ретрита в плате. токарный инструмент проходит материал, который он режет, вращаясь. Это скорость точки на внешней окружности вращающегося инструмента.

- Калькулятор: скорость резания до скорости резания

- Калькулятор: скорость резания до скорости резания

Скорость подачи

Подача на оборот (f

n )

В то время как подача таблицы (ниже) обычно используется для указания скорости подачи операции фрезерования, иногда используется подача на оборот. В подаче на оборот расстояние, которое стол проходит за один оборот фрезы, независимо от скорости вращения шпинделя.

В подаче на оборот расстояние, которое стол проходит за один оборот фрезы, независимо от скорости вращения шпинделя.

Подача на оборот, подача стола или подача на зуб.

Подача стола (v

f )

Скорость фрезерной подачи для подачи стола обычно указывается в единицах длины на единицу времени, например, дюймы в минуту (IPM) или миллиметры в минуту (мм/мин).

Загрузка стружки и подача на зуб (f

z )

Расстояние, на которое стол перемещается вперед в единицу времени, деленное на количество зубьев, называется подачей на зуб (fz). Это иногда называют «продвижением на зуб» или APT. Подача на зуб — это максимальное количество стружки для данного набора параметров резания. По мере того, как радиальная глубина резания (переход) становится меньше, стружкообразование уменьшается.

- Калькулятор: нагрузка на стружку

- Калькулятор: скорость подачи от нагрузки на стружку

Глубина резания

В плечевой фрезе г предусмотрено две глубины резания: осевая и радиальная..jpg)

Осевая глубина резания (a

p )

Осевая глубина резания (показана как p ниже) также известна как «уменьшение» или ADOC.

Радиальная глубина резания (a

e )

Радиальная глубина резания (показана как e ниже) также известна как «ступенька» или RDOC и часто указывается в процентах от диаметра инструмента.

Осевая глубина резания (ap) и радиальная глубина резания (ae)

Прорезка

При прорезке концевой фрезой единственной переменной является осевая глубина резания (a p ).

Нарезание пазов концевой фрезой

Угол зацепления (или дуга зацепления)

Угол зацепления зависит как от радиальной глубины резания (ae), так и от траектории инструмента. Угол зацепления может существенно увеличиться при фрезеровании в углах или при больших значениях шага.

Угол взаимодействия Угол взаимодействия — угол

Попутное фрезерование

Попутное фрезерование, также называемое попутным фрезерованием или попутным фрезерованием.

В менее жестких станках силы попутного фрезерования имеют тенденцию отталкивать стол от ходового винта.

Другое название попутного фрезерования — фрезерование по толщине. Резание начинается со значительной нагрузки стружки и уменьшается по мере продвижения резания.

Стружкообразование от толстого к тонкому.

Традиционное фрезерование

Также называется фрезерованием от тонкого к толстому или встречным фрезерованием.

Силы от обычного фрезерования обеспечивают жесткость стола по отношению к ходовому винту.

Стружкообразование начинается, когда перед фрезой скапливается достаточно материала для начала действия сдвига. По мере продвижения фрезы стружка утолщается.

Формирование тонкой стружки к толстой

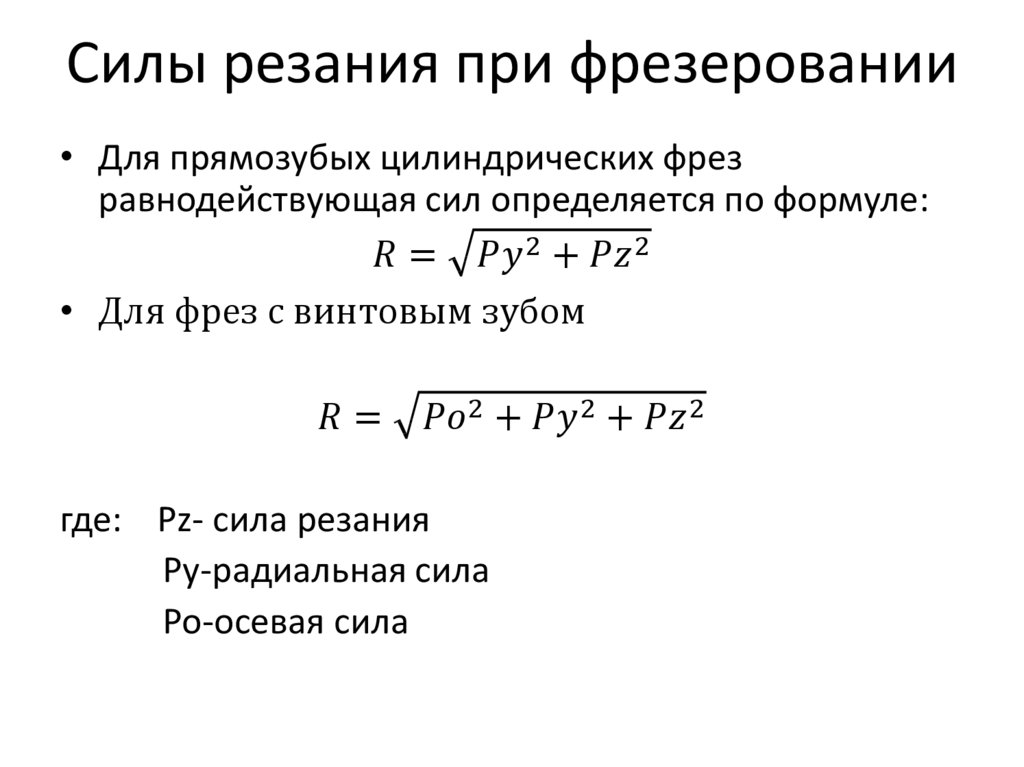

Понимание тангенциальной силы резания при фрезеровании

Изображение предоставлено Sandvik Coromat

[Примечание редактора. Inc., Carthage, Миссури, который написал автору, ищущему формулу для определения крутящего момента, необходимого режущему инструменту при фрезеровании титанового сплава Ti6Al4V. ]

]

Тангенциальная сила резания, если конечные пользователи знают, как ее определить, и скорость резания, которая выбирается как один из нескольких параметров обработки, позволяют рассчитать требуемую мощность обработки для операции. Когда требуемое значение мощности обработки примерно равно номинальной мощности фрезерного станка, производительность фрезерования приближается к своему максимуму.

Крутящий момент (T s ), который приложен к шпинделю и, следовательно, к фрезе, создается тангенциальной силой резания (F t ) и может быть рассчитан по формуле:

T s = F t × R (1)

Где R — радиус фрезы. (Формулы далее обозначены номером в скобках.)

Концепция расчета тангенциальной силы резания при фрезеровании основана на авторском аналитическом исследовании принципов металлообработки и экспериментальном исследовании фрез с положительно-отрицательной и двойно-положительной геометрией.

Эта концепция основана на отношениях между следующими параметрами:

- Предел прочности при растяжении (σ) металлических рабочих материалов в зависимости от их твердости,

- Площадь поперечного сечения необработанной стружки (А),

- Количество зубьев в зацеплении с заготовкой (Z c ),

- Коэффициент сцепления материала заготовки (E f ) и

- Коэффициент износа режущего инструмента (T f ).

В соответствии с этими соотношениями была разработана следующая формула тангенциальной силы резания:

F t = σ × A × Z c × E f × T f (2)

Поскольку конечный пользователь заинтересован в фрезеровании определенного титанового сплава, следующая информация предоставляется о Ti6Al4V, альфа-бета-титановый сплав. Он используется для изготовления дисков и лопаток авиационных газовых турбин, элементов конструкции планера и других изделий, требующих высокой прочности при температурах до 600° F (315° C).

Предел прочности на растяжение Ti6Al4V в отожженном состоянии составляет 137 000 фунтов на кв. дюйм (945 МПа в метрической системе), имеющий твердость 36 HRC.

Форма поперечного сечения несрезанной стружки зависит от геометрии режущей пластины и угла в плане фрезы. Квадратные, шестигранные или восьмиугольные пластины имеют прямые режущие кромки и производят стружку с прямоугольным поперечным сечением, когда фреза имеет угол в плане 0°, или с поперечным сечением в виде параллелограмма, когда фреза имеет угол в плане больше 0°.

Для расчета площади поперечного сечения необработанной стружки рекомендуется следующая формула:

A = a p × f (3)

Где a p это осевой DOC, а f это подача на зуб или нагрузка на стружку.

Количество зубьев в зацеплении с заготовкой (Z c ) зависит от количества зубьев в фрезе (Z) и угла зацепления (α). Формула для расчета Z c :

Z c = Z × α ÷ 360° (4)

Угол зацепления зависит от радиального WOC (W). Если радиальный WOC равен диаметру фрезы (D), угол зацепления имеет максимальное значение 180°, а количество зацепляемых зубьев составляет половину количества зубьев в фрезе:

Z c = Z × 180° ÷ 360º = 0,5 Z (5)

Если угол зацепления меньше 180°, он рассчитывается по формулам, содержащим тригонометрические функции. Подробное описание этих формул и подтверждающие иллюстрации были опубликованы в июльском номере CTE за 2010 г. (см. «Новая мельница» Е. Исакова, стр. 44).

44).

Коэффициенты зацепления

Коэффициент зацепления материала заготовки (E f ) представляет собой безразмерный коэффициент, включенный в формулу (2) для соотнесения тангенциальной силы резания с отношением радиального WOC к диаметру фрезы (W ÷ Д).

Фрезерование более эффективно, когда образуется достаточно толстая и однородная стружка. Отношение W/D влияет на однородность толщины стружки. Когда радиальный WOC равен диаметру фрезы (W ÷ D = 1), образующаяся стружка начинается с нулевой толщины в точке входа. Затем он увеличивается до максимальной толщины по центральной линии фрезы и утончается до нуля в точке выхода. Этот тип реза образует неравномерную стружку, создает максимальное трение на режущей кромке и, как следствие, увеличивает сопротивление стружки резанию. Эффективное фрезерование достигается, когда радиальный WOC составляет около двух третей диаметра фрезы. Такой рез дает однородную и достаточно толстую стружку, создает меньшее трение на режущей кромке и снижает сопротивление резанию.

Коэффициент износа режущего инструмента

Коэффициент износа режущего инструмента (T f ) представляет собой безразмерный коэффициент, включенный в формулу (2) для корреляции тангенциальной силы резания с увеличением износа режущих пластин при фрезеровании. При использовании новых или только что индексированных режущих пластин в течение короткого времени (от 20 до 25 процентов стойкости инструмента) коэффициент износа режущего инструмента (T f ) составляет 1,0; при фрезеровании до тех пор, пока пластины не должны быть индексированы или заменены (100 процентов стойкости инструмента), в зависимости от типа операции рекомендуются следующие коэффициенты износа режущего инструмента (Справочник по машиностроению, 29).издание, с. 1086).

Таблица. Ответы специалистов по металлообработке с описанием операций фрезерования по оптимальным диапазонам осевого DOC и подачи на зуб.

- Легкая и средняя торцевая обработка: от 1,10 до 1,25

- Торцевое фрезерование сверхтяжелых условий: от 1,30 до 1,60

К сожалению, в рассмотренных автором публикациях нет данных, которые могли бы идентифицировать каждую фрезерную операцию. Поэтому автор подготовил анкету с запросом данных обработки, которые лучше всего описывали бы операции фрезерования по оптимальным диапазонам осевого DOC и подачи на зуб. Анкета была разослана более чем 100 промышленным специалистам, обладающим практическими знаниями и опытом в области фрезерования, и более 80 процентов ответили. Статистическая обработка их ответов дала данные, показанные в таблице выше.

Поэтому автор подготовил анкету с запросом данных обработки, которые лучше всего описывали бы операции фрезерования по оптимальным диапазонам осевого DOC и подачи на зуб. Анкета была разослана более чем 100 промышленным специалистам, обладающим практическими знаниями и опытом в области фрезерования, и более 80 процентов ответили. Статистическая обработка их ответов дала данные, показанные в таблице выше.

Мощность обработки

Рассчитав тангенциальное резание (F t ), требуемую мощность обработки на шпинделе (P s ) и главном приводе (P m ) можно рассчитать по следующим формулам.

Стандартные единицы измерения США:

Мощность на шпинделе: P s = F t × V c ÷ 33 000 (л.с.) (6)

= 6 P0 0 9 0 90 м P0 0 90 90 с ÷ E (л.с.) (7)

Где F t выражено в фунтах, V c – скорость резания в фут/мин, 33 000 – коэффициент, переводящий фут-фунты. в минуту в лошадиных силах, а E — коэффициент эффективности основного привода, выраженный в процентах.

в минуту в лошадиных силах, а E — коэффициент эффективности основного привода, выраженный в процентах.

Метрические единицы измерения:

Мощность на шпинделе: P с = F t × V c ÷ 60 000 (кВт) (8)

Мощность на главном приводе: P с 0 ÷ E (кВт) (9)

Где F t в ньютонах, В c – скорость резания, выраженная в м/мин, 60 000 – коэффициент, пересчитывающий ньютон × м/мин. в киловаттах, а E — коэффициент полезного действия главного привода, выраженный в процентах.

Расчеты

Результаты расчета значений тангенциальной силы резания, крутящего момента и мощности обработки при фрезеровании Ti6Al4V основаны на выбранной геометрии торцевой фрезы и параметрах обработки, предоставленных конечным пользователем.

Торцевая фреза

Элемент по каталогу: SOF 8/16-D2.0

Диаметр: 2,0 «(50,8 мм)

Угол свинца: 44 °

Количество индексируемых вставки: шесть

Каталог INSERT. : 0,100 дюйма (2,54 мм)

: 0,100 дюйма (2,54 мм)

Радиальный WOC: 2,0 дюйма (50,8 мм)

Подача на зуб: 0,006 дюйма (0,15 мм)

Скорость резания: 180 футов в минуту (55 м/мин)

Коэффициент эффективности станка: 90 процентов, или 0,9

Автор произвел расчеты, используя свою Advanced Milling Calculators (один для единиц США, другой для метрических единиц).

Тангенциальная сила резания, формула (2)

Формула содержит пять элементов со следующими значениями:

1. Предел прочности при растяжении, σ = 137 000 psi (945 МПа)

2. Площадь поперечного сечения несрезанной стружки , A = 0,1 × 0,006 = 0,0006 дюйма 2 (0,381 мм 2 )

3. Количество зубьев в зацеплении с заготовкой, Z c = 6 × 180° ÷ 360° = 3 (полное зацепление)

4. Коэффициент зацепления, E f = 1,7 (для заготовки из титанового сплава при полном зацеплении)

5. Коэффициент износа режущего инструмента, T f = 1,1 (соответствует «легкому фрезерованию», см. таблицу)

таблицу)

Тангенциальная сила резания (обычные единицы измерения США):

F т = 137 000 × 0,0006 × 3 × 1,7 = 419,2 фунта. (новые или только что индексированные вставки)

F t = 137 000 × 0,0006 × 3 × 1,7 × 1,1 = 461,1 фунта. (индексация вкладышей обязательна)

Тангенциальная сила резания (метрические единицы измерения):

F t = 945 × 0,381 × 3 × 1,7 = 1836,2 Н (новые или только что индексированные пластины)

F t 3,7 × 0 = 9381 × 945 × 1,1 = 2 019,8 Н (требуется индексация пластин)

Крутящий момент на шпинделе (фрезе), формула (1)

Единицы США:

T с = F t × R = 419. дюймов-фунтов = 34,9 футо-фунта. (новые или только что индексированные пластины)

T s = F t × R = 461,1 × 1 = 461,1 дюйм-фунт. = 38,4 футо-фунта. (Требуется индексация вставки)

Метрические единицы:

T S = F T × r = 1 836,2 × 0,0254 = 46,6 нм (новый или только вставки для индексации)

T S = F 67)

T = F 67)

T = F 67) × R = 2019,8 × 0,0254 = 51,3 Нм (требуется индексация пластин)

Потребляемая мощность на шпинделе:

Единицы США, формула (6)

P с = 419,9 × 3 180 0 = 419,9 × 1320 0 = 419,9 л. с. (новые или только что индексированные пластины)

с. (новые или только что индексированные пластины)

P s = 461,1 × 180 ÷ 33 000 = 2,52 л.с. (требуется индексация пластин)

Требуемая мощность на главном приводе:

Единицы США, формула (7) 900

P м = 2,29 ÷ 0,9 = 2,54 л.с. (новые или только что индексированные пластины)

P м = 2,52 ÷ 0,9 = 2,80 л.с. (требуется индексация пластин)

мощность шпинделя: Метрические единицы, формула (8)

P s = 1 836,2 × 55 ÷ 60 000 = 1,68 кВт (новые или только что индексированные вставки)

P s = 2 019,8 × 55 ÷ 60 000 = 1,895 кВт 8 при 4 90 требовании мощности (индексация пластин0) главный привод:

Метрические единицы, формула (9)

P м = 1,68 ÷ 0,9 = 1,87 кВт (новые или только что индексированные вставки)

P м = 1,85 ÷ 0,9 кВт (индексация вставок = 2,06 кВт) требуется)

Формулы для расчета силы резания при фрезеровании описаны в различных технических документах и книгах. Некоторые формулы чрезвычайно сложны и состоят из двух матриц и восьми тригонометрических уравнений. Другой пример, формула силы резания, представляет собой дифференциальное уравнение второго порядка:

Некоторые формулы чрезвычайно сложны и состоят из двух матриц и восьми тригонометрических уравнений. Другой пример, формула силы резания, представляет собой дифференциальное уравнение второго порядка:

Где (M) — матрица масс режущей системы, (C) — матрица демпфирования режущей системы, а (K) — матрица жесткости режущей системы. Две точки над X означают, что это вторая производная от X; одна точка над X — первая производная от X. X — сложная функция, содержащая шесть переменных: X = (x 1 x 2 y 1 y 2 z 1 z 2

) Т . К сожалению, определения x, y, z и T не были предоставлены.

Такие сложные формулы бесполезны в практических инженерных расчетах, потому что их могут выполнить только математики, хорошо разбирающиеся в вычислениях. Поэтому рекомендуются простые инженерные формулы, подобные представленным в этой статье. Они обеспечивают, по крайней мере, 85-процентную точность.

При фрезеровании Ti6Al4V понимание тангенциальной силы резания и возможность рассчитать требуемую мощность обработки — это первые шаги к максимальному повышению производительности.

, A=90, 60 град., T=0.2 мм

, A=90, 60 град., T=0.2 мм 175 мм или 6 мм

175 мм или 6 мм