Режимы резания: Режимы резания: способы расчета, необходимые формулы

Содержание

Режимы резания и стойкость инструмента

При обработке резанием необходимо добиться оптимального сочетания производительности обработки и стойкости инструмента. Недостаточная стойкость инструмента увеличивает простои оборудования при замене инструмента, что приводит к снижению производительности. Если выбран слишком щадящий режим резания, то стойкость инструмента возрастет, но время обработки детали увеличится, что так же снижает эффективность использования оборудования и общую производительность. Для обеспечения эффективности обработки необходимо не только правильно выбрать инструмент, но и подобрать оптимальные параметры режима резания, о чем мы сегодня и поговорим.

Стойкость — это время достижения допустимой величины износа режущего инструмента.

Есть три основных параметра при точении, каждый из которых влияет на стойкость инструмента скорость резания подача и глубина резания. Меняя данные параметры мы можем добиться наилучшего для нас результата.

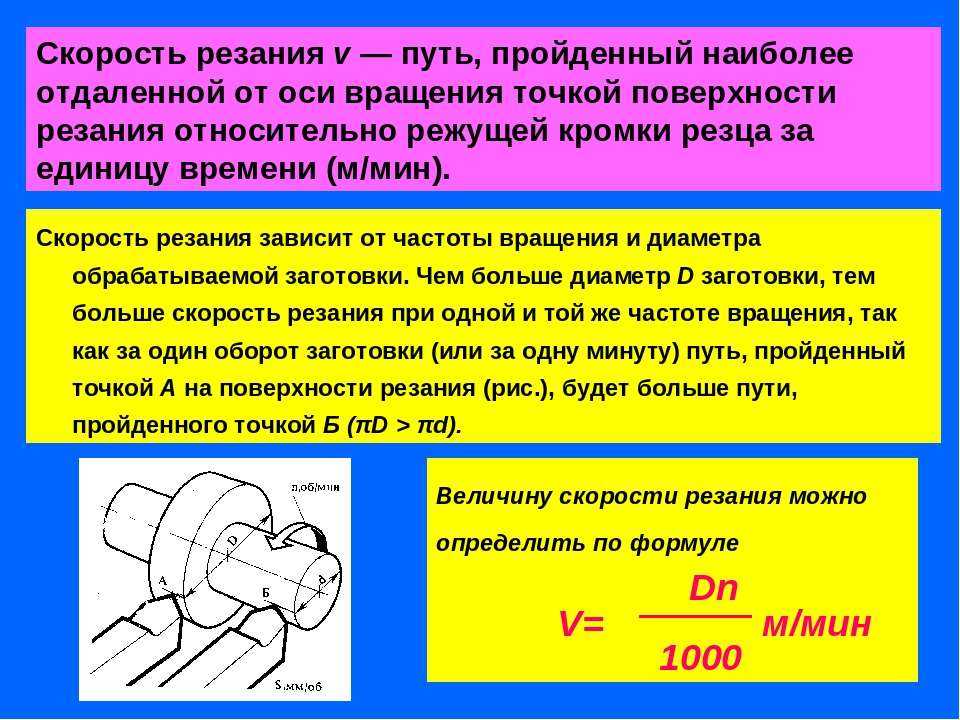

Скорость резания (Vc) — наибольшая скорость перемещения режущей кромки относительно заготовки (измеряется в м/мин ).

Подача (fn) инструмента при точении равна расстоянию, на которое перемещается режущая кромка вдоль оси детали за один ее оборот (измеряется в мм/об ).

Глубина резания (ap) — это половина разности обрабатываемого и обработанного диаметра заготовки (измеряется в мм ).

Потребляемая мощность (Pc) — это мощность, необходимая для осуществления процесса резания (измеряется в кВт).

Удельная сила резания (kc) — численно равна силе резания, отнесенной к 1 мм2 сечения срезаемого слоя (является постоянной величиной для каждого обрабатываемого материала, измеряется в Н/мм2).

Влияние скорости резания (Vc)

Слишком высокая скорость резания

-

Интенсивный износ по задней поверхности -

Низкое качество обработанной поверхности -

Быстрое лункообразование -

Пластическая деформация

Слишком низкая скорость резания

Влияние подачи (fn)

Слишком высокая подача

-

Потеря контроля над стружкообразованием -

Неудовлетворительное качество обработанной поверхности -

Лункообразование, пластическая деформация -

Высокая потребляемая мощность -

«Приваривание» стружки -

Повреждение кромок стружкой

Слишком низкая подача

Влияние глубины резания (ap)

Слишком большая глубина резания

-

Высокая потребляемая мощность -

Поломка режущей пластины -

Повышенные силы резания

Слишком маленькая глубина резания

С учетом геометрии пластины и марки твердого сплава для различных типов операций при выборе скорости резания необходимо учитывать тип и твердость обрабатываемого материала, желаемый характер стружки на протяжении всего пути резания, глубину резания и подачу, жесткость технологической системы СПИД (станок-приспособление-инструмент-деталь) и условия обработки (прерывистое резание и вибрации).

Производительность ограничивается при черновой обработке — потребляемой мощностью, при чистовой — качеством обрабатываемой поверхности. При работе на маломощном оборудовании следует уменьшить скорость резания в соответствии с возможностями станка. Требуемое качество обработки достигается использованием современного инструмента и технологий, позволяющих работать с высокими подачами без потери качества.

В самом общем случае стойкость и соответствующие ей элементы режима резания должны быть такими, чтобы производительность операции была максимальна при минимальной себестоимости и обеспечивала заданное качество обработки. Оптимальная производительность обеспечивается работой на больших глубинах резания и подачах при умеренных скоростях резания.

Используемая литература:

1) Высокопроизводительная обработка металлов резанием. Учебник SANDVIK COROMANT 2003 Виноградов Д. В.

В.

2) Технические руководства и каталоги Dormer, Pramet, Sandvik Coromant, Seco, Tungaloy.

3) Рекомендачии по назначению режимов резания и выбору инструмента. 2010 М.А. Болотов, А.Н. Жидяев, Н.Д. Проничев, А.И. Хаймович.

Каталог металлорежущего инструмента на онлайн-выставке Enex: https://enex.market/catalog/Raskhodnye_materialy/metallorezhushchiy_instrument/.

Определение режимов резания

при основных видах

лезвийной обработки

Лабораторная

работа № 9

Основные

понятия

1.1.

Режимы резания

При

назначении элементов режимов резания

учитывают характер обработки, тип и

размеры инструмента, материал его

режущей части, материал и состояние

заготовки, тип и состояние оборудования.

Элементы

режима резания обычно устанавливают в

следующем порядке:

Глубина

резания t:

при черновой (предварительной обработке)

назначают по возможности максимальную

t,

равную всему припуску на обработку или

большей части его; при чистовой

(окончательной) обработке – в зависимости

от требований точности размеров и

шероховатости обработанной поверхности.

Подача

S:

при черновой обработке выбирают

максимально возможную подачу, исходя

из жесткости и прочности системы СПИД,

мощности привода станка, прочности

твердосплавной пластинки и других

ограничивающих факторов; при чистовой

обработке – в зависимости от требуемой

степени точности и шероховатости

обработанной поверхности.

Скорость

резания V

рассчитывают

по эмпирическим формулам, установленным

для каждого вида обработки.

Стойкость

Т

– период работы инструмента до затупления,

приводимый для различных видов обработки.

Сила

резания.

Под силой резания обычно подразумевают

ее главную составляющую Рz,

определяющую расходуемую на резание

мощность Ne

и

крутящий момент на шпинделе станка.

Силовые зависимости рассчитывают по

эмпирическим формулам, значения

коэффициентов и показателей степени в

которых для различных видов обработки

приведены в соответствующих таблицах.

Определим

режимы резания для чернового наружного

точения цилиндрической поверхности на

токарном станке в следующей

последовательности:

1.2.1.

Определить

глубину резания t,

мм:

,

(9.1)

где

D

–

диаметр заготовки, мм;

d

–

диаметр

детали, мм;

i

–

число проходов.

1.2.2.

Назначить

подачу S,

мм/об, в зависимости от вида

обработки,

режима обработки (черновой, чистовой),

жесткости

системы СПИД и др. факторов, согласно

таблицы

9.1 приложения Д.

Выбирают

модель токарного станка, на котором

будет выполняться точение, и корректируют

значение выбранной подачи S

по

паспортным данным этого станка.

2.2.3.

Рассчитать теоретическую скорость

резания

VД,

м/мин, допускаемую режущим инструментом

по формуле:

,

(9.2)

где

Т

–

стойкость

инструмента, при одноинструментальной

обработке

принимают в пределах 30÷60 мин;

Сv

,m,

х,

у

–

коэффициенты,

значения которых определяются

по

таблице 9.2 приложения Д.

t

– глубина резания, мм;

S

–

подача,

мм/об;

Кv–

поправочный коэффициент,

который определяется

по

формуле:

,

(9. 3)

3)

где

Kmv

–

коэффициент,

учитывающий влияние материала

заготовки,

определяется по таблице 9.3

приложения

Д ;

Knv

–

коэффициент,

учитывающий состояние поверхности

заготовки:

—

для

стальной заготовки Knv=0,9;

—

для чугунной заготовки Knv=0,8;

Kиv

–

коэффициент,

учитывающий влияние материала

инструмента,

определяется по таблице 9.5

приложения

Д.

Условия резания и износ инструмента при обработке древесных материалов :: Биоресурсы

Хладил, Дж., Седлак, Дж., Рыбаржова, Э.Р., Кучера, М., и Дадо, М. (2019). « Условия резания и износ инструмента при обработке древесных материалов », BioRes. 14(2), 3495-3505.

14(2), 3495-3505.

Реферат

В статье приведены данные о процессе резки древесных материалов. Процесс резки влияет на форму и размеры режущей кромки. Эксперименты были направлены на отслеживание изменений режущей кромки при обработке древесностружечных плит и влияние скорости резания на износ инструмента. Испытания на резание проводились во время фрезерования со скоростями резания в диапазоне 7,9.от 5 до 17,9 м/с (от 477 до 1074 м/мин), глубина резания 9,5 мм и подача зуба 0,05 мм. Процесс изнашивания режущего клина при фрезеровании ДСП характеризуется уменьшением режущей кромки лезвий пластины. Для измерения углубления режущего клина использовали сравнительный цифровой индикатор часового типа. Ход изнашивания древесных материалов в графическом представлении имел сходство с резанием абразивным материалом. Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Скачать PDF

Полный текст статьи

Режимы резания и износ инструмента при обработке древесных материалов

Йозеф Хладил, a * Йозеф Седлак, a Ева Рыбаржова Шебелова, b Мариан Кучера, c и Мирослав Дадо c

21 1

В статье приведены данные о процессе резки древесных материалов. Процесс резки влияет на форму и размеры режущей кромки. Эксперименты были направлены на отслеживание изменений режущей кромки при обработке древесностружечных плит и влияние скорости резания на износ инструмента. Испытания на резание проводились во время фрезерования со скоростями резания в диапазоне 7,9.от 5 до 17,9 м/с (от 477 до 1074 м/мин), глубина резания 9,5 мм и подача зуба 0,05 мм. Процесс изнашивания режущего клина при фрезеровании ДСП характеризуется уменьшением режущей кромки лезвий пластины. Для измерения углубления режущего клина использовали сравнительный цифровой индикатор часового типа. Ход изнашивания древесных материалов в графическом представлении имел сходство с резанием абразивным материалом. Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Процесс резки влияет на форму и размеры режущей кромки. Эксперименты были направлены на отслеживание изменений режущей кромки при обработке древесностружечных плит и влияние скорости резания на износ инструмента. Испытания на резание проводились во время фрезерования со скоростями резания в диапазоне 7,9.от 5 до 17,9 м/с (от 477 до 1074 м/мин), глубина резания 9,5 мм и подача зуба 0,05 мм. Процесс изнашивания режущего клина при фрезеровании ДСП характеризуется уменьшением режущей кромки лезвий пластины. Для измерения углубления режущего клина использовали сравнительный цифровой индикатор часового типа. Ход изнашивания древесных материалов в графическом представлении имел сходство с резанием абразивным материалом. Полученную зависимость можно использовать для выбора наиболее подходящих режимов резания в соответствии с требованиями оператора.

Ключевые слова: Механическая обработка; Древесина; Инструмент; Носить; притупление; Условия резания

Контактная информация: а: Институт машиностроения, Факультет машиностроения и технологий, Брненский технологический университет, Техническая 2, 61600 Брно, Чешская Республика, б: The Display Company CZ s. r.o., Лондонске намести 4, 63900 Брно, Чехия , c: Кафедра производственных технологий и управления качеством, Факультет экологических и производственных технологий, Технический университет в Зволене; * Автор для переписки: [email protected]

r.o., Лондонске намести 4, 63900 Брно, Чехия , c: Кафедра производственных технологий и управления качеством, Факультет экологических и производственных технологий, Технический университет в Зволене; * Автор для переписки: [email protected]

ВВЕДЕНИЕ

Древесина представляет собой пористую и волокнистую структурную ткань, встречающуюся в стеблях и корнях деревьев и других древесных растений. Это органический материал, натуральный композит из целлюлозных волокон, прочных на растяжение и встроенных в матрицу из лигнина, сопротивляющуюся сжатию. Древесина является одним из немногих возобновляемых материалов (Kučerová et al. 2016). К сожалению, древесина является относительно недолговечным материалом и требует особого ухода для обеспечения длительного срока службы. По этой причине также широко используются модифицированные древесные материалы или материалы с поверхностным покрытием. Такие древесные материалы в определенной степени сохраняют хорошие свойства древесины и смягчают некоторые ее неблагоприятные свойства (Кветкова 9). 0004 и др. 2015а,б,в; Гафф и др. 2016; Седлецкий и Сарвашова Кветкова, 2017).

0004 и др. 2015а,б,в; Гафф и др. 2016; Седлецкий и Сарвашова Кветкова, 2017).

Механические и физические свойства являются важными факторами при обработке древесины. Агломерированные материалы производятся из древесины или других лигноцеллюлозных частиц.

ДСП — это термин, обозначающий материал, изготовленный из древесных частиц различных форм и размеров. Древесная стружка склеивается с помощью синтетического клея, высокого давления и повышенной температуры. Для внутреннего использования эти материалы часто необходимо шпонировать, ламинировать или складывать, чтобы улучшить их внешний вид. Этот материал является наиболее широко используемым и наиболее производимым агломерированным материалом в деревообрабатывающей промышленности (Thoemen и др. 2010).

В процессе фрезерования режущие пластины вращающегося инструмента отделяют материал заготовки в виде стружки. Скорость подачи ограничена размером и типом режущего инструмента, расположенного перпендикулярно обрабатываемой детали. Процесс резания прерывистый, и зубья фрезы поочередно срезают короткую стружку разной толщины. Древесные материалы измельчают во всех направлениях, но чаще всего вдоль направления древесных волокон. Направление вращения обычно выбирается обычным, т. е. против направления подачи. По положению оси вращения и поверхностей, создаваемых режущими кромками, фрезерование делится на два типа: либо ось цилиндрического инструмента параллельна поверхности заготовки, либо передняя ось инструмента перпендикулярна. к поверхности заготовки.

Процесс резания прерывистый, и зубья фрезы поочередно срезают короткую стружку разной толщины. Древесные материалы измельчают во всех направлениях, но чаще всего вдоль направления древесных волокон. Направление вращения обычно выбирается обычным, т. е. против направления подачи. По положению оси вращения и поверхностей, создаваемых режущими кромками, фрезерование делится на два типа: либо ось цилиндрического инструмента параллельна поверхности заготовки, либо передняя ось инструмента перпендикулярна. к поверхности заготовки.

Процесс фрезерования контролируется с помощью стойкости инструмента. Стойкость инструмента – это период, в течение которого лезвие находится в рабочем состоянии в процессе механической обработки. Это время, когда инструмент работает, от заточки до притупления. При механической обработке металла на задней поверхности режущей кромки наблюдается процесс абразивного износа, который называется износом по задней поверхности VB. На рис. 1 этот процесс показан на кривой износа. Отдельными фазами являются: I – начальный быстрый износ, II – линейный износ и III – окончательный нестабильный ход. При практическом измерении износа используется значение критического износа VB в линейной фазе II; этот выбор обусловлен точностью показаний (Shaw 2005; Csanády and Magoss 2012).

Отдельными фазами являются: I – начальный быстрый износ, II – линейный износ и III – окончательный нестабильный ход. При практическом измерении износа используется значение критического износа VB в линейной фазе II; этот выбор обусловлен точностью показаний (Shaw 2005; Csanády and Magoss 2012).

Рис. 1. Графическое изображение зависимости VB или KR = fn ( T ) при резании металла

Режущая кромка образована пересечением двух поверхностей – передней плоскости (передний угол γ ) и задней плоскости (задний угол α). Дармаван и др. (2001, 2012) изучали процесс износа на задней поверхности под влиянием различных материалов на основе древесины и материалов режущей кромки. При обработке материалов на древесной основе без абразивов отслеживается износ на рецессии режущей кромки инструмента в зависимости от времени (Šebelová and Chladil 2013). Этот тип износа называется носовым износом (Shaw 2005; Mazan 9).0004 и др. . 2017), а его размер соответствует радиальному износу KR (см. рис. 2).

. 2017), а его размер соответствует радиальному износу KR (см. рис. 2).

Рис. 2. Износ на носу типа износа инструмента

В этом исследовании материал на основе древесины — ламинированная древесно-стружечная плита — использовался для экспериментального изучения влияния условий резания на износ инструмента. Для проверки свойств инструментального материала в процессе резания использовалось цилиндрическое фрезерование, применялась правосторонняя фреза с двумя зубьями. Процесс притупления инструмента контролировался, поскольку он влияет на срок службы режущего инструмента и, следовательно, на эффективность обработки. Время Тейлора против . для оценки использовалась формула скорости резания (Shaw 2005).

ЭКСПЕРИМЕНТАЛЬНЫЙ

Материал заготовки

В качестве представителя древесных материалов, ламинированных буком, использовалась ламинированная ДСП

. Поставщиком ЛДСП (045 BS бук Westfalen толщиной 18 мм) выступила компания INTEREXPO Brno Ltd, Чехия..thumb.jpg.aea2d2fc8a11ecc9f66d1f36b970d6a2.jpg) Объемный вес плиты составлял от 600 до 750 кг.м -3 и влажность 14,2% определялась в соответствии с EN 323 (1993).

Объемный вес плиты составлял от 600 до 750 кг.м -3 и влажность 14,2% определялась в соответствии с EN 323 (1993).

Режущий инструмент

Для опытов использовали двухзубую правостороннюю фрезу FRSTHW 19x30x12z2 (Aparathea Ltd., Брно, Чехия) диаметром D 19 мм. На резце использовались режущие пластины из спеченного твердого сплава К10, HW 29,5x12x1,5 4S T04F (рис. 3). Геометрия режущего инструмента: передний угол γ 15° и задний угол α 20°.

Рис. 3. Фреза HW 19 x 30

Вставки из спеченного карбида (SC)

были зажаты во фрезу и закреплены болтом. Твердосплавные вставки обозначались буквой с соответствующей буквой-символом, чтобы различать использование при обработке отдельных образцов и уникальность отдельных измерений. Число, обозначавшее конкретную режущую пластину, имело строчную букву a/b для обозначения стороны лезвия. Режущие вставки с маркировкой от U1 до U4 на рис. 4 использовались для резки ЛДСП.

Рис. 4. Режущие пластины SC HW 29,5x12x1,5 4S T04F

Станок

Выбранные материалы были обработаны на трехкоординатном фрезерном станке с ЧПУ SCM Tech 99 (Римини, Италия) со следующими параметрами: рабочие размеры X, 3119 мм, Y, 1012 мм, Z, 100 мм; мощность двигателя 6,6 кВт, максимальная частота вращения 1800 об/мин. Фреза с двумя зубьями по часовой стрелке была зажата во фрезерном станке с ЧПУ.

Методы

Условия резания

Для обработки выбрано попутное фрезерование. Диапазон минимальных 4000 об/мин и максимальных 18000 об/мин определялся для постоянной подачи на зуб ( f z = 0,05 мм) и постоянной ширины резания a p = 18 мм (толщина материала). . Значения скорости резания и подачи основаны на соотношении между величиной подачи на зуб, скоростью резания, скоростью инструмента и диаметром фрезы. Все переменные определены в таблице 1. Скорость резания ( v c ) определяли по уравнениям 1 и 2.

Скорость резания ( v c ) определяли по уравнениям 1 и 2.

(1)

(2)

Скорость подачи v f была рассчитана по уравнению. 3.

(3)

Таблица 1. Технологические условия резки для экспериментов

Стойкость режущей кромки больше всего зависит от скорости резания v c . Экспериментальное определение зависимости стойкости инструмента от скорости резания, т.е. ., Т = fn ( v c ), выполнялось с использованием нескольких скоростей резания. Необходимо было следить за тем, чтобы остальные условия работы были постоянными. Износ инструмента был представлен кривыми износа для отдельных скоростей резания на диаграмме KR = fn ( T ) для радиального износа. Измерение износа по задней поверхности VB, используемое в основном при резании металлов, не могло быть использовано из-за сложности измерения каких-либо изменений во время экспериментов. Износ инструмента

Износ инструмента

Для измерения радиального износа инструмента КР, который определяется зависимостью КР = fn ( T ), необходимо было рассчитать время по следующему уравнению,

(4)

, где T – время резания (мин), L =700 – длина заготовки (мм), а v f – скорость подачи (мм ∙ мин -1 ). Критерий износа инструмента определялся как KR = 10 мкм.

Рис. 5. Сравнительный измерительный прибор

Измерительное оборудование

Для измерения износа инструмента цифровой стрелочный индикатор (KINEX 0-12,7/0,001, Прага, Чехия) был закреплен на приспособлении, разработанном для экспериментов, см. рис. 5. Прибор измеряет отклонения от заданного размера. Во-первых, необходимо было откалибровать инструмент по новым вкладышам. Используемое устройство имело точность измерения 1 мкм и максимальный ход касания 12,7 мм.

Оценка измеренных значений

Статистическое программное обеспечение

Minitab® 15 (State College, PA, USA) использовалось для оценки измеренных значений из экспериментов.

РЕЗУЛЬТАТЫ И ОБСУЖДЕНИЕ

Радиальный износ по сравнению с . Время

Радиальный износ KR режущего инструмента зависит от времени.

Рис. 6. Инструментальный износ режущей пластины (метка красного цвета)

Через промежутки времени, заданные временем резания, выполнено измерение износа КР. Результаты дополнительно детализированы в виде графиков зависимости от времени. Инструментальный износ вставок показан красной меткой на рис. 6.

Полученные зависимости износа инструмента KR = fn ( T ), снятые с износа линейной части, выделенные в таблицах серым цветом, приложены к таблицам измерений на рис. от 7 до 10.

Таблица 2. Измерение износа инструмента по сравнению с . Время, пластины U1a / U2a, скорость v c1 = 477 м/мин

Таблица 3. Измерение износа инструмента по сравнению с . Время, вставки U1b / U2b, скорость v c2 = 716 м/мин.

Время, вставки U1b / U2b, скорость v c2 = 716 м/мин.

Рис. 7. Регрессия линейного износа для v c1 = 477 м/мин, KR [мкм] и T [мин]

Рис. 8. Регрессия линейного износа для v c2 = 716 м/мин, KR [мкм] и T [мин]

Таблица 4. Измерение износа инструмента по сравнению с . Время, Вставки U3a / U4a, Скорость v c3 = 895 м/мин

Рис. 9. Регрессия линейного износа для v c3 = 895 м/мин, KR [мкм] и T [мин]

Таблица 5. Измерение износа инструмента по сравнению с . Время, пластины U3b / U4b, скорость v c4 = 1074 м/мин

Рис. 10. Регрессия линейного износа для v c4 = 1074 м/мин, KR [мкм] и T [мин]

Связь между сроком службы инструмента T и скоростью резания v c следующая:

Т . v c m = const. (5)

v c m = const. (5)

Здесь уравнение Тейлора заменяет показатель степени m = 1/n . Скорость износа в 10 мкм от первоначального значения режущей кромки была определена как критерий для определения срока службы инструмента для этой скорости. Для определения зависимости стойкости инструмента от скорости резания T и v c значения критерия износа инструмента использованы в графическом представлении log ( T ) = fn (log v c ) (см. Таблицу 6). Затем для решения был применен статистический метод линейной регрессии. Были обработаны доверительные интервалы (95%) измеренных данных T = fn ( v c ) графиков для ламинированных древесно-стружечных материалов. Результаты представлены на рис. 11.

Таблица 6. Скорости резания и соответствующая стойкость инструмента T1-T4 для KR = 10 мкм

Рис. 11. Регрессия T = fn ( v c ) с доверительным интервалом 95%

11. Регрессия T = fn ( v c ) с доверительным интервалом 95%

Уравнение 5, соответствующее функции из графического представления на рис. 11, затем входит в окончательную формулу (уравнение 6).

T V C 2,082 = 252,35 x 10 5 или В C T 0,48 = 3590,7 (6)

ВЫВОДЫ

- Механизм износа древесно-стружечной плиты отличается от механизма износа с абразивными частицами, которые характерны для металлов с абразивными частицами. Дармаван по адресу al. (2001, 2012) использовали измерение износа на задней поверхности.

- В статье в сравнительном цифровом приборе использовалось измерение радиального износа KR, соответствующего рецессии режущего инструмента, используемого в ходе экспериментов. Ход изнашивания древесных материалов показал сходство графического изображения с резанием абразивного материала.

- Определена окончательная зависимость T = fn ( v c ) для обработки ЛДСП для выбора соответствующей скорости резания для заданной стойкости инструмента. Окончательное уравнение можно использовать для расчета скорости резания/стойкости инструмента в соответствии с требованиями оператора.

- Критерий для определения стойкости инструмента был выбран в линейной части кривой износа для получения правильных и точных результатов с использованием линейной регрессии

- Эксперименты оценивались с помощью регрессионного анализа.

БЛАГОДАРНОСТИ

Авторы выражают признательность за финансовую поддержку, оказанную Фондом науки 2016, Технический университет Брно, Факультет машиностроения FV 16-28 и грант « Исследование современных производственных технологий для конкретных приложений», рег. нет. ФСИ-С-16-3717 и проект ВЕГА 1/0642/18: «Анализ воздействия конструктивных частей лесохозяйственных механизмов на лесохозяйственную среду на энергетические и экологические требования».

ССЫЛКИ

Чанади, Э., и Магосс, Э. (2012). «Механика обработки древесины» (2 и Ed.), Springer , Нью-Йорк, штат Нью-Йорк.

Дармаван В., Танака К., Усуки Х. и Охтани Т. (2001). «Эффективность твердосплавных инструментов с покрытием при точении древесных материалов: влияние скорости резания и материалов покрытия на характеристики износа инструментов из твердого сплава с покрытием при точении древесно-стружечных плит», Wood Science 47(5), 342-349.

Дармаван В., Рахайю И., Нандика Д. и Маршал Р. (2012). «Важность экстрактивных веществ и абразивов в древесных материалах для износа дереворежущих инструментов», BioResources 7(4), 4715-4729. DOI: 10.15376/biores.11.4.4715-4729

Гафф М., Сарвашова-Кветкова М., Гашпарик М. и Славик М. (2016). «Зависимость изменения шероховатости и трещинообразования от параметров тиснения поверхности древесины» Wood Research 61(1), 163-174.

Кучерова В. , Лаганя Р., Выбохова Э. и Хирошова Т. (2016). «Влияние химических изменений при термической обработке на цвет и механические свойства древесины пихты», Биоресурсы 11(4), 9079-9094. DOI: 10.15376/biores.11.4. 9079-9094

, Лаганя Р., Выбохова Э. и Хирошова Т. (2016). «Влияние химических изменений при термической обработке на цвет и механические свойства древесины пихты», Биоресурсы 11(4), 9079-9094. DOI: 10.15376/biores.11.4. 9079-9094

Кветкова М., Гафф М. и Гашпарик М. (2015a). «Влияние термической обработки на качество поверхности древесины бука после плоского фрезерования», BioResources 10(3), 4226-4238. DOI: 10.15376/biores.10.3. 4226-4238

Кветкова М., Гафф М., Гашпарик М., Каплан Л. и Барчик Ш. (2015б). «Качество поверхности фрезерованной древесины березы после термической обработки при различных температурах», BioResources 10(4), 6512-6521. DOI: 10.15376/biores.10.4. 6512-6521

Кветкова М., Гафф М., Гашпарик М., Кминиак Р. и Крис А. (2015c). «Влияние количества зубьев пилы на уровень шума и износ кромок пилы при резке древесины», BioResources 10(1), 1657-1666. DOI: 10.15376/biores.10.1.1657-1666

Мазан, А., Ванчо, М. , и Барчик, С. (2017). «Влияние технологических параметров на стойкость инструмента при обработке ювенильной древесины», Биоресурсы 12(2), 2367-2378. DOI: 10.15376/biores.12.2. 2367-2378

, и Барчик, С. (2017). «Влияние технологических параметров на стойкость инструмента при обработке ювенильной древесины», Биоресурсы 12(2), 2367-2378. DOI: 10.15376/biores.12.2. 2367-2378

Шебелова, Э. и Хладил, Дж. (2013). « Износ инструмента и обрабатываемость древесных материалов в процессе механической обработки, » Технология производства 13(2), 231-236.

Седлецкий, М., и Сарвашова Кветкова, М. (2017). «Волнистость поверхности древесноволокнистых плит средней плотности (МДФ) и клееных панелей EGP после фрезерования кромок», Wood Research 62(3), 459-470.

Шоу, MC (2005). «Принципы резки металлов» (2 nd Ed.), Oxford University Press , Оксфорд, Великобритания.

Томен, Х., Ирле, М., и Сернек, М. (2010). Древесные панели – Введение для специалистов, Brunel University Press, Лондон.

Поступило: 12 декабря 2018 г.; Экспертная проверка завершена: 17 февраля 2019 г. ; Получена и принята исправленная версия; 5 марта 2019 г.; Опубликовано: 8 марта 2019 г.

; Получена и принята исправленная версия; 5 марта 2019 г.; Опубликовано: 8 марта 2019 г.

DOI: 10.15376/biores.14.2.3495-3505

Рекомендуемые режимы резания — Техническая информация | Инструменты для машинной обработки / Инструменты | МИСУМИ-ВОНА

(!) В связи с прекращением Microsoft поддержки Internet Explorer 11 15.06.2022 этот сайт не поддерживает рекомендуемую среду.

- МИСУМИ Главная>

- Список брендов>

- МИСУМИ>

- Инструменты/расходные материалы>

- Техническая информация>

- Рекомендуемые режимы резания — техническая информация

Номер модели

TAC-RESDBA / TAC-RESDRA / TAC-RFESDB / TAC-RFESDRA / TAC-HESDB / TAC-HESDR

■ Скорости резания, скорости вращения и величины подачи

Если во время резания возникают ненормальная вибрация или звуки, отрегулируйте условия резания.

Для TAC-WMESDRA см. приведенные выше условия для TAC-RESDRA и используйте аналогично.

приведенные выше условия для TAC-RESDRA и используйте аналогично.

Для TAC-CR-RFESDBA / TAC-CR-RFESDRA / TAC-CR-RFSDB / TAC-CR-RFSDR / TAC-ESDBA / TAC-ESDRA см. приведенные выше условия для TAC-RFESDRA и используйте аналогично.

Для TAC-RSDB / TAC-RSDR / TSC-DL-ESDB / TSC-DL-ESDR / TAC-DL-SESDR см. приведенные выше условия для TAC-RESDRA и используйте аналогично.

Для TAC-HRESDB / TAC-HRESDR увеличьте скорость вращения на 10–20 % по сравнению с указанными выше условиями для TAC-RESDRA и используйте аналогичные условия количества подачи.

Номер модели

TAC-ESDB / TAC-ESDR / TAC-MS-ESDR

■ Скорости резания, скорости вращения и величины подачи

Если во время резания возникают ненормальные вибрации или звуки, отрегулируйте условия резания.

Для TAC-WMESDRA: использование в условиях, на 20–30 % повышенных по сравнению с указанными выше условиями для TAC-ESDR.

Номер модели

TAC-SDB / TAC-SDS / C-SDB / C-SDS / TAC-SDXL

■ Скорости резания, скорости вращения и величины подачи

Если во время резки возникают ненормальные вибрации или звуки, отрегулируйте резку. условия.

условия.

Для TAC-HSDXL: используйте в условиях, на 20–30 % повышенных по сравнению с указанными выше условиями для TAC-SDXL.

Вышеупомянутые условия резания для TAC-SDXL / TAC-HSDXL были установлены на основе 10 x D. В случае другой глубины отрегулируйте эти условия в соответствии с таблицей ниже.

Твердосплавное сверло с покрытием TiAℓN / тип с полирующим лезвием, тип с 3 зубьями

Номер модели

TAC-BNESDBA / TAC-ESD3FRA / TAC-ESD3FB

Для TAC-HBNESDR условия эксплуатации увеличены на 0 до 4 % от вышеуказанных условий для TAC-BNESDBA.

Ступенчатое сверло из твердого сплава с покрытием TiAℓN

Номер модели

TAC-SC-SDR / TAC-SF-SDR / C-SC-TSDR

Сверло из твердого сплава с покрытием TiAℓN / тип с длинной шейкой

6 Модель0538 TAC-ESD2LB

TS Твердосплавное сверло с покрытием для обработки высокотвердых сталей

Номер модели 1 073 9053 TS Твердосплавное сверло с покрытием для обработки стали высокой твердости / тип малого диаметра Номер модели Номер модели Model Number Model Number Номер модели 6 Model Number Model Number Model Number Для TAC-LS-NCSPD используйте с уменьшением количества корма примерно на 20–30 %.

TSC-CR-XESDR / TSC-XESDR / TSC-XESDM / TSC-XSDR / TSC-XSDM

TSC-MS-XESDB / TSC-MS-XESDR

Твердосплавное сверло с покрытием TS для обработки стали высокой твердости / тип с длинной шейкой

TSC-XESD2LB DLC Coated Carbide Drill for Aluminum Machining

DLC-ALESDR / DLC-DL-ALESDR DLC Coated Carbide Stepped Drill for Aluminum Machining

DLC- SC-SDR / DLC-SF-SDR Твердосплавное сверло с покрытием TiAℓN для обработки чугуна

TAC-FCESD3R Твердосплавное сверло для обработки смолы

SEC-PLSDB Burnishing Drill

BUNDR / BUNDRS TiAℓN Coated Carbide NC Spot Drill

TAC-NCSPD / TAC-LS-NCSPD / TAC -MS-HNCSPD