Режущий инструмент для сверлильных станков: Режущий инструмент сверлильных станков — Деревообрабатывающие станки

|

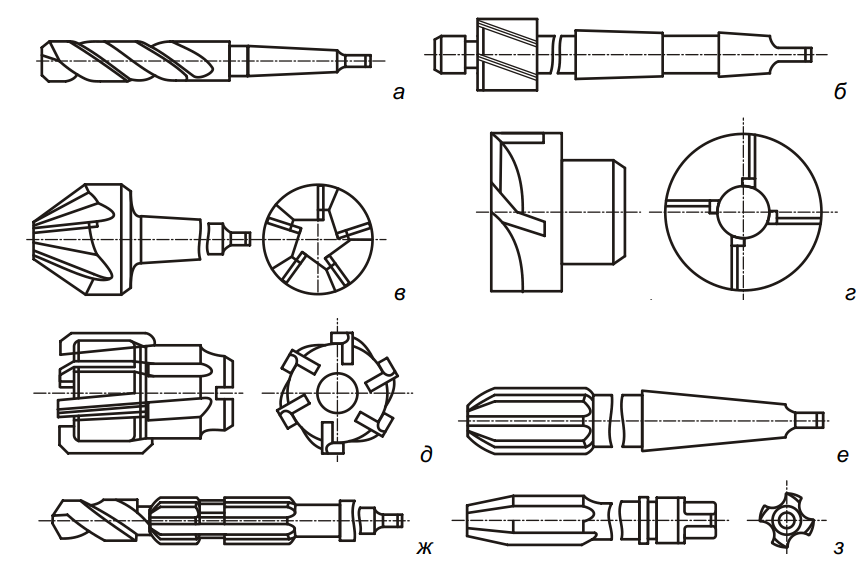

Режущий инструмент сверлильных станков Категория: Деревообрабатывающие станки Режущий инструмент сверлильных станков На сверлильных станках применяют сверла различных размеров и типов (рис. 1). Размеры сверл выбирают в соответствии с диаметрами отверстий, а тип — в зависимости от условий сверления и глубины отверстий, Для сверления относительно неглубоких глухих и сквозных отверстий, перпендикулярных направлению волокон, применяют сверла с подрезателями (рис. 1, а, б и в). Неглубокие отверстия с осью, расположенной вдоль волокон, высверливают ложечными сверлами (рис. 1, г). Сверла с подрезателями, показанные на рис. 1, е, применяют для сверления глубоких отверстий поперек волокон. Спиральными (рис. 1, д), винтовыми (рис. 1, ж, з), штопорными (рис. 1, и) сверлами образуют глубокие отверстия, причем направление сверления может быть как вдоль, так и поперек волокон. Рис. 1. Сверла: Рис. 2. Направляющая линейка с цепочкой цепнодолбежного станка: Спиральные сверла выдерживают длительный срок эксплуатации. При сверлении ими стружка легко удаляется из отверстия. Кроме того, при переточке сохраняются размеры и форма режущей части. Для выборки продолговатых гнезд с закругленными краями на сверлильно-пазовальных станках применяют концевые фрезы. На цепнодолбежных станках выбирают продолговатые гнезда прямоугольного сечения. Режущим инструментом служит фрезерная цепочка (рис. 2), натянутая между звездочкой и роликом. Цепочка состоит из отдельных звеньев, шарнирно соединенных между собой. Каждое звено выполнено за одно целое с выступающими резцами. При вращении звездочки цепочка приводится в движение л соприкасаясь с древесиной, снимает с нее стружку. фрезерные цепочки изготовляют различных по ширине размеров. Каждой ширине гнезда соответствует определенная цепочка. От ее ширины зависят размеры звездочек, линейки и натяжных роликов. В процессе работы цепочка скользит по направляющей линейке , снабженной колпачковой масленкой для смазки. Цепочки засоряются пылью, мелкой стружкой и загрязняются смолой, вследствие чего возрастает трение в шарнирных соединениях. Поэтому их рекомендуется регулярно промывать в керосине, после чего просушивать и смазывать. Хранить цепочки следует в смеси масла и керосина. Реклама:Читать далее:Одношпинделькые сверлильные станки

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум

|

|

|

13.

1.2. Режущий инструмент и схемы обработки на сверлильных станках

1.2. Режущий инструмент и схемы обработки на сверлильных станках

Для обработки

заготовок на сверлильных станках

применяют сверла, зенкеры, развертки,

метчики и комбинированные инструменты.

Рис. 63. Части, элементы и геометрические

параметры спирального сверла

Сверла по

конструкции подразделяют на спиральные,

центровые и специальные. Наибольшее

распространение получили спиральные

сверла. Спиральное сверло (рис. 63)

имеет рабочую часть

l1

шейку l2,

хвостовик l3

и лапку l4.

Хвостовик служит для закрепления сверла

на станке, лапка предохраняет хвостовик

при выбивании сверла из шпинделя станка.

Рабочая часть имеет режущую l6

и направляющую l6

части с винтовыми канавками. Кроме двух

главных режущих кромок

на рабочей части

сверла есть поперечная

и вспомогательные

режущие кромки. Основную работу по

Основную работу по

резанию выполняют главные режущие

кромки, образованные пересечением

передних и задних поверхностей. Вдоль

винтовых канавок расположены две узкие

ленточки, обеспечивающие

направление сверла при резании.

Зенкеры

используют для

обработки отверстий, полученных литьем,

ковкой или сверлением. По виду

обрабатываемых поверхностей зенкеры

делят на цилиндрические (рис. 64, а)

и конические. Их делают

цельными с коническими хвостовиками,

насадными, а также с припаянными

пластинами из инструментального

материала. Цельный спиральный зенкер

отличается от сверла большим числом

режущих кромок и отсутствием поперечной

режущей кромки. В настоящее время широкое

распространение получили сверла и

зенкеры, оснащенные повторно не

затачиваемыми пластинами из твердых

сплавов с механическим креплением.

Рис. 64. Инструменты для обработки

отверстий на сверлильных станках.

Зенковки (рис.

64, в)

и цековки

(рис.64,

б, г)

– многолезвийные режущие инструменты

для обработки конических, цилиндрических

и торцовых входных участков отверстий.

Развертки

– многолезвийный инструмент для

окончательной обработки отверстий. По

форме обрабатываемого отверстия

различают развертки цилиндрические

(рис. 64 д, е)

и конические, по

конструкции – цельные (рис. 64, ё)

и со вставными зубьями

(рис. 64, д),

цельные c

хвостовиком и насадные.

В крупносерийном и массовом

производстве для повышения производительности

применяют комбинированный инструмент

(рис. 64, ж).

Метчики (рис.

64, з)

предназначены для нарезания внутренней

резьбы и представляют собой винт, на

котором прорезаны прямые или винтовые

канавки, в результате чего образуются

режущие кромки. Режущие инструменты

закрепляют в шпинделе станка с помощью

различных приспособлений.

На сверлильных станках

производят сверление, зенкерование,

развертывание, зенкование, цекование,

нарезание резьбы и обработку сложных

комбинированных поверхностей (рис. 65).

65).

Сверлением (рис. 65, а)

получают сквозные и

глухие цилиндрические отверстия.

Рассверливание (рис. 65, б)

спиральным сверлом

производят для увеличения диаметра

отверстия. Диаметр отверстия под

рассверливание выбирают так, чтобы

поперечная режущая кромка в работе не

участвовала. Зенкерование (рис. 65, в)

также применяют для

увеличения диаметра отверстия заготовки.

В отличие от рассверливания зенкерование

обеспечивает большую производительность

и точность обработки.

Рис. 65. Схемы обработки поверхностей на

сверлильных станках

Развертыванием (рис. 65, г)

получают высокую

точность и малую шероховатость

обработанной поверхности. Развертывают

цилиндрические и конические отверстия.

Для развертывания конических отверстий

цилиндрические отверстия в заготовке

сначала обрабатывают коническим

ступенчатым зенкером (рис. 65, л),

затем конической разверткой (рис. 65, н)

со стружкоразделительными

канавками и окончательно – конической

разверткой (рис. 65, о)

65, о)

с гладкими режущими

кромками.

Зенковкой обрабатывают

конические (рис. 65, е)

углубления под головки

болтов и винтов. Некоторые зенковки

имеют направляющую часть, которая

обеспечивает соосность конического

углубления и основного отверстия.

Цекованием обрабатывают цилиндрические

углубления (рис. 65, д)

и торцовые плоскости

(рис. 65, ж, з),

которые являются опорными поверхностями

головок болтов, винтов, гаек.

Перпендикулярность торца по отношению

к основному отверстию достигается

наличием направляющей части у цельной

цековки (рис.65, д, ж)

и у пластинчатого резца (рис. 65, з).

Нарезание резьбы (рис. 65, к)

производят метчиком. Комбинированным

инструментом получают сложные поверхности

(рис. 65. и, л).

Рассмотренные работы выполняют не

только на сверлильных станках. Они могут

быть осуществлены на всех станках,

исполнительные органы которых могут

обеспечивать вращательное главное

движение и поступательное движение

подачи (токарных, фрезерных, расточных

и др. ). Это позволяет уменьшить цикл

). Это позволяет уменьшить цикл

изготовления детали, сократить потребное

оборудование и увеличить производительность

труда.

Буровой инструмент | Концевые инструменты

Перейти к содержимому

Сверла — это инструменты для концевой резки, предназначенные для выполнения отверстий в заготовке. Хвостовик сверлильного инструмента имеет канавки или канавки, которые обеспечивают поступление жидкости, а также выброс срезанных кораблей из заготовки. Инструменты для сверления сильно различаются, чтобы соответствовать свойствам заготовки, а также желаемому радиусу и глубине отверстия. Некоторые подкатегории буровых инструментов включают спиральные сверла, сверла с прямыми канавками, сверла с коленчатым валом, удлинительные сверла, ступенчатые сверла, сверла для смазочных отверстий, сверла с тремя и четырьмя канавками, а также комбинированные сверла и зенкеры.

Цельные твердосплавные сверла

поддерживают инновационное производство, а благодаря более высокой эффективности металла способствуют и максимально повышают уровень производительности цеха.

Буровой инструмент: Артикул

Цельные твердосплавные сверла

поддерживают инновационное производство, а благодаря более высокой эффективности металла способствуют и максимально повышают уровень производительности цеха.

Цельные твердосплавные сверла поддерживают инновационное производство, а благодаря более высокому…

Увеличьте время безотказной работы и удовлетворенность оператора благодаря последним усовершенствованиям в отношении патронов, цанг и быстросменных инструментов.

Увеличьте время безотказной работы и удовлетворенность операторов благодаря последним усовершенствованиям патронов,…

Метод обработки Sandvik PrimeTurning поддерживает конкуренцию среди производителей как электромобилей, так и других типов электромобилей.

Метод обработки Sandvik PrimeTurning поддерживает конкуренцию среди производителей, как для электромобилей…

Производство с острыми краями для изготовления точных форм для ваших клиентов.

Производство с острыми краями для изготовления точных форм для ваших клиентов.

Экспоненты продемонстрируют новейшие технологии шлифования, распиловочные и отрезные станки, а также различные технологии отделки.

Участники продемонстрируют новейшие технологии шлифования, распиловочные и отрезные станки,…

Просмотреть весь архив статей о буровых инструментах

Буровые инструменты: изделия

ANCA пишет, что понимание применения и знание общих проблем могут помочь сделать сложную операцию продуктивной и прибыльной.

ANCA пишет, что понимание применения и понимание общих проблем…

Walter P6006 идеально подходит для обработки отверстий без начального сверления до 10×Dc в нелегированных, низкоуглеродистых сталях, низколегированных сталях и сплавах цветных металлов.

Walter P6006 идеально подходит для обработки отверстий без пилотного сверления до…

Аддитивное производство, или 3D-печать, позволяет Seco Tools создавать продукты, которые в противном случае было бы трудно или невозможно изготовить.

Аддитивное производство, или 3D-печать, позволяет Seco Tools создавать продукты, которые…

Просмотреть все продукты для бурового инструмента

Новости индустрии инструментов и приспособлений

Просмотреть все

Применение режущих инструментов, Глава 9: Методы сверления и станки

В производстве используются сверлильные станки многих типов и размеров. Они варьируются по размеру от простого настольного чувствительного сверлильного станка до больших многошпиндельных станков, способных одновременно управлять несколькими сверлами.

Простой сверлильный станок: Простой сверлильный станок, показанный ниже, может быть установлен на полу или иметь более короткую основную стойку и быть установленным на верстаке. Движения этой машины очень просты. Стол в напольной модели можно поднимать или опускать, а также вращать вокруг станины. Шпиндель вращается и может подниматься и опускаться с ходом от 4 до 8 дюймов. Остановки могут быть установлены для ограничения и регулирования глубины.

Чувствительный сверлильный станок: Название «чувствительный» используется для обозначения того, что подача осуществляется вручную и что шпиндель и сверлильная головка уравновешены, чтобы оператор мог «чувствовать» давление, необходимое для эффективного резания. Ниже показан установленный на столе чувствительный сверлильный станок.

Сверлильный станок имеет те же движения, что и предыдущий, плюс телескопический винт для подъема и опускания стола и скользящую сверлильную головку. Эти две функции упрощают работу с деталями различной высоты.

Радиальное сверло: Для обработки средних и очень больших отливок, сварных деталей или поковок идеально подходят радиальные сверла; Длина рычага, по которому перемещается корпус шпинделя, определяет размер. Эта рука может быть от 3 футов до 12 футов в длину. Колонна, удерживающая руку, может иметь диаметр от 10 до 30 дюймов.

Для очень крупной работы манипулятор можно повернуть на 180 градусов и разместить работу на полу. Скорости и подачи задаются оператором станка и такие же, как и для других сверлильных станков. Сверление осуществляется вручную или с помощью электродвигателя.

Скорости и подачи задаются оператором станка и такие же, как и для других сверлильных станков. Сверление осуществляется вручную или с помощью электродвигателя.

Компоненты сверлильных станков Жесткая и точная конструкция сверлильных станков важна для получения надлежащих результатов при использовании различных режущих инструментов. В этом разделе обсуждаются чувствительные особенности конструкции бурового станка, поскольку его характеристики являются общими для большинства других буровых станков.

Основание: Основание является основным несущим элементом машины. Это тяжелая отливка из серого или ковкого чугуна с прорезями для поддержки и удержания работы, которая слишком велика для стола.

Колонна: Круглая колонна может быть изготовлена из серого чугуна или ковкого чугуна для более крупных станков или из стальных труб для небольших настольных сверлильных станков. Он поддерживает стол и головку сверлильного станка. Внешняя поверхность обработана для точного выравнивания шпинделя со столом.

Стол: Стол можно отрегулировать вверх или вниз по колонке до нужной высоты. Его также можно повернуть вокруг колонны в нужное рабочее положение. Большинство рабочих столов имеют прорези и отверстия для установки тисков и других приспособлений для крепления. Некоторые столы являются полууниверсальными, то есть их можно поворачивать вокруг горизонтальной оси.

Головка: В головке находятся шпиндель, пиноль, шкивы, двигатель и механизм подачи. Клиновой ремень от двигателя приводит в движение шкив в передней части головки, который, в свою очередь, приводит в движение шпиндель. Шпиндель вращает сверло. Скорости на ступенчатом клиновидном приводе изменяются путем изменения положения клинового ремня. Скорости на приводном механизме с регулируемой скоростью изменяются маховиком на головке. При этом шпиндель должен вращаться.

Узел пиноли: Шпиндель вращается внутри пиноли на подшипниках. Перо перемещается вертикально с помощью реечной передачи. Узел пиноли позволяет подавать или отводить режущий инструмент от работы. На нижнем конце шпинделя расположено либо отверстие с конусом Морзе, либо резьбовая заглушка, в которую устанавливается сверлильный патрон. Для сверления отверстий большего диаметра сверлильный патрон снимается и устанавливаются режущие инструменты с конусом Морзе.

Узел пиноли позволяет подавать или отводить режущий инструмент от работы. На нижнем конце шпинделя расположено либо отверстие с конусом Морзе, либо резьбовая заглушка, в которую устанавливается сверлильный патрон. Для сверления отверстий большего диаметра сверлильный патрон снимается и устанавливаются режущие инструменты с конусом Морзе.

Классификация размеров: Размер (мощность) сверлильного станка определяется всеми следующими признаками: — Удвоенное расстояние от центра шпинделя до внутренней грани колонны. — Максимальная длина хода пиноли. — Размер конуса Морзе в шпинделе. — Мощность двигателя.

Системы бурения Системы бурения обычно автоматизированы и управляются компьютером. Скорость, подача и глубина резания часто устанавливаются заранее. Такие системы сочетают операции сверления с развертыванием, нарезанием резьбы, зенковкой и т. д.

Многошпиндельное сверление: Этот тип сверления можно выполнять на сверлильных станках с использованием специальных насадок. Расположение шпинделей регулируется, а количество шпинделей может быть от двух до восьми. В шпинделях можно использовать сверла, развертки, зенкеры и т. д. Число оборотов в минуту и скорость подачи всех шпинделей в одной бурильной головке одинаковы, а необходимая мощность представляет собой сумму мощности всех используемых режущих инструментов. В этом типе станка за один раз можно просверлить большое количество отверстий. Одновременно можно использовать сверла нескольких разных диаметров.

Расположение шпинделей регулируется, а количество шпинделей может быть от двух до восьми. В шпинделях можно использовать сверла, развертки, зенкеры и т. д. Число оборотов в минуту и скорость подачи всех шпинделей в одной бурильной головке одинаковы, а необходимая мощность представляет собой сумму мощности всех используемых режущих инструментов. В этом типе станка за один раз можно просверлить большое количество отверстий. Одновременно можно использовать сверла нескольких разных диаметров.

Групповое сверление: Экономичным способом выполнения нескольких различных операций на одном изделии является групповое сверление, как показано ниже. Это может включать сверление отверстий двух или более размеров, развертывание, нарезание резьбы и зенкерование. Работа удерживается в тисках или специальном приспособлении и легко перемещается по стальному столу от одного шпинделя к другому.

Сверлильные станки обычно работают непрерывно, поэтому оператор просто опускает каждый шпиндель до заданного упора, чтобы выполнить требуемую операцию обработки.

Револьверное сверло: Револьверное сверло с шестью или восемью шпинделями позволяет оператору использовать широкий спектр фрез и перемещать заготовку всего на несколько дюймов в зависимости от расстояния между отверстиями. Револьверную головку можно вращать (индексировать) в любом направлении, а затем опускать вручную или автоматически для выполнения разреза.

Некоторые револьверные станки оснащены автоматическими шпинделями с гидравлическим управлением. Скорость, подачу и глубину резания можно предварительно настроить для быстрого производства. Эти машины также изготавливаются с компьютерным управлением всей операции (револьверная установка с ЧПУ), так что оператору просто нужно загружать и выгружать детали, как показано ниже.

Настройка операции При сверлении наиболее распространены три метода крепления: Тиски. Тиски широко используются для удержания изделий стандартных размеров и форм, таких как плоские, квадратные и прямоугольные детали. Параллели обычно используются для поддержки работы и защиты тисков от сверления. Тиски должны быть закреплены на столе сверлильного станка, чтобы предотвратить их прокручивание во время работы. Угловые тиски наклоняют заготовку и позволяют сверлить отверстие под углом без наклона стола. Угловые пластины. Угловая пластина поддерживает работу на своем краю. Угловые пластины точно выравнивают заготовку перпендикулярно поверхности стола и обычно имеют отверстия и прорези, позволяющие прижимать к столу и удерживать заготовку. Кондукторы для сверления. Сверлильный кондуктор — это производственный инструмент, используемый, когда необходимо просверлить одно или несколько отверстий в большом количестве одинаковых деталей. Сверлильный станок выполняет несколько функций. Во-первых, это зажимное приспособление, прочно зажимающее заготовку. Во-вторых, он находит работу в правильном положении для сверления. Третья функция сверлильного кондуктора — направлять сверло прямо в работу. Это достигается за счет использования сверлильных втулок.

Параллели обычно используются для поддержки работы и защиты тисков от сверления. Тиски должны быть закреплены на столе сверлильного станка, чтобы предотвратить их прокручивание во время работы. Угловые тиски наклоняют заготовку и позволяют сверлить отверстие под углом без наклона стола. Угловые пластины. Угловая пластина поддерживает работу на своем краю. Угловые пластины точно выравнивают заготовку перпендикулярно поверхности стола и обычно имеют отверстия и прорези, позволяющие прижимать к столу и удерживать заготовку. Кондукторы для сверления. Сверлильный кондуктор — это производственный инструмент, используемый, когда необходимо просверлить одно или несколько отверстий в большом количестве одинаковых деталей. Сверлильный станок выполняет несколько функций. Во-первых, это зажимное приспособление, прочно зажимающее заготовку. Во-вторых, он находит работу в правильном положении для сверления. Третья функция сверлильного кондуктора — направлять сверло прямо в работу. Это достигается за счет использования сверлильных втулок.

Устройства для крепления инструмента Некоторые режущие инструменты, используемые при сверлении, можно удерживать непосредственно в отверстии шпинделя станка. Другие должны удерживаться сверлильным патроном, цангой, втулкой, гнездом или одним из множества приспособлений для крепления инструмента.

Сверлильные патроны: Режущие инструменты с прямым хвостовиком обычно крепятся в сверлильном патроне. В наиболее распространенном сверлильном патроне используется ключ для блокировки режущего инструмента.

Втулки: Режущие инструменты с коническими хвостовиками доступны в различных размерах. При использовании режущего инструмента с меньшим конусом, чем конус шпинделя, на хвостовик режущего инструмента должна быть установлена втулка.

Головки: Если режущий инструмент имеет конический хвостовик больше, чем конус шпинделя, используется головка, чтобы уменьшить его до нужного размера.

Сверление глубоких отверстий Термин «глубокие отверстия» первоначально относился к отверстиям глубиной более чем в пять раз превышающим диаметр. Сегодня глубокое сверление — это собирательное название методов обработки как коротких, так и глубоких отверстий.

Сегодня глубокое сверление — это собирательное название методов обработки как коротких, так и глубоких отверстий.

Глубокое сверление является предпочтительным методом для сверления отверстий глубиной более чем в 10 раз больше диаметра, но из-за высокой производительности удаления металла и точности этот метод также конкурентоспособен для небольших отверстий до двух диаметров.

Во время сверления важно, чтобы стружка разламывалась и чтобы ее можно было убрать без заклинивания и воздействия на просверленную поверхность. В глубоком сверлении подача смазочно-охлаждающей жидкости и транспортировка стружки были обеспечены за счет разработки трех различных систем, которые позволяют безотказно обрабатывать отверстия глубиной более чем в 100 раз превышающие диаметр. Эти три системы называются: система сверления пистолета, эжекторная система (двухтрубная система) и однотрубная система (STS).

Системы ружейного бурения В системе ружейного бурения используется самый старый принцип подачи смазочно-охлаждающей жидкости. СОЖ подается по каналу внутри сверла и доставляет СОЖ к режущей кромке, после чего удаляет стружку через V-образную стружечную канавку вдоль внешней стороны сверла. За счет V-образной канавки поперечное сечение трубки занимает 3/4 ее окружности. Ниже представлена система сверления пистолета и ее составные части.

СОЖ подается по каналу внутри сверла и доставляет СОЖ к режущей кромке, после чего удаляет стружку через V-образную стружечную канавку вдоль внешней стороны сверла. За счет V-образной канавки поперечное сечение трубки занимает 3/4 ее окружности. Ниже представлена система сверления пистолета и ее составные части.

Ружейные сверла: Ружейные сверла относятся к семейству инструментов для сверления отверстий с охлаждающей жидкостью под давлением. Они отлично подходят для быстрой и точной обработки независимо от глубины отверстия. Как правило, ружейное сверло может удерживать прямолинейность отверстия в пределах 0,001 дюйма на дюйм (IPI) проникновения, даже если инструмент достаточно тупой. Для большинства работ можно использовать ружейную дрель для резки легированной стали диаметром от 500 до 1000 дюймов, прежде чем потребуется повторная заточка. В алюминии это может быть 15 000 дюймов, а в чугуне обычно около 2000 дюймов.

В зависимости от диаметра инструмента ружейное сверло редко работает со скоростью подачи, превышающей 0,003 дюйма на оборот (IPR). Это очень легко по сравнению с подачей спирального сверла, которая обычно находится в диапазоне от 0,005 IPR до 0,010 IPR. относительно высокая скорость по сравнению со спиральным сверлением из быстрорежущей стали (HSS). Это объясняет высокую скорость съема металла, связанную с процессом. 450 футов в минуту

Это очень легко по сравнению с подачей спирального сверла, которая обычно находится в диапазоне от 0,005 IPR до 0,010 IPR. относительно высокая скорость по сравнению со спиральным сверлением из быстрорежущей стали (HSS). Это объясняет высокую скорость съема металла, связанную с процессом. 450 футов в минуту

Скорости и подачи для пушечного сверления основаны на материале заготовки и условиях цеха. Опубликованные графики дают только отправные точки. Экспериментирование на полу имеет решающее значение для определения правильной комбинации для максимального срока службы инструмента.

Корпус ружейной буровой установки: Корпус ружейной буровой установки обычно изготавливается из труб авиационного качества 4120, подвергнутых термообработке до твердости от 35 до 40 Rc. К одному концу трубы припаивается стальной поводок 4140, а к другому концу припаивается твердосплавный наконечник инструмента. Рисунок 9.18 показаны пять различных геометрий наконечника инструмента с различным расположением отверстий для подачи СОЖ.

Существует два типа корпуса инструментов с несколькими канавками: фрезерованные и гофрированные. Первый представляет собой толстостенный трубчатый вал с врезанными в корпус канавками. Последний представляет собой тонкостенный трубчатый вал, в который впрессованы канавки. Количество канавок зависит от разрезаемого материала. При сверлении материала, который легко раскалывается на мелкие стружки, например, чугуна, лучше всего подходит инструмент с двумя канавками. С другой стороны, для такого материала, как инструментальная сталь D2, предпочтительна конструкция с одной канавкой. В этом случае стружка имеет тенденцию быть волокнистой, и инструмент с одной канавкой минимизирует вероятность заклинивания при ее удалении из отверстия.

Рассмотрим корпус обжимного ружейного сверла с двумя канавками, полученными обжатием, и обычного фрезерованного ружейного сверла. Отверстия для охлаждающей жидкости в гофрированном корпусе имеют неправильную форму, что позволяет пропускать значительно больший объем охлаждающей жидкости, чем аналогичные отверстия в обычном корпусе инструмента эквивалентного диаметра. Кроме того, сформированные канавки намного глубже, чем у фрезерованных инструментов, потому что не нужно делать поправку на толщину стенки между канавкой и отверстием для охлаждающей жидкости. Эти более глубокие канавки улучшают эффективность инструмента по удалению стружки.

Кроме того, сформированные канавки намного глубже, чем у фрезерованных инструментов, потому что не нужно делать поправку на толщину стенки между канавкой и отверстием для охлаждающей жидкости. Эти более глубокие канавки улучшают эффективность инструмента по удалению стружки.

Наконечник ружейного сверла: Обычное ружейное сверло имеет отверстие в твердосплавном наконечнике под режущей кромкой. Смазочно-охлаждающая жидкость под давлением прокачивается через корпус инструмента в отверстие. Жидкость служит тройной цели: она смазывает и охлаждает режущую кромку; оттесняет стружку назад по канавке в корпусе инструмента; и это помогает сделать хвостовик инструмента более жестким.

Новая конструкция имеет одно отверстие в верхней части наконечника инструмента, которое эффективно направляет жидкость на режущую кромку. Другое отверстие, расположенное в обычном месте, помогает обеспечить функцию выброса стружки. Общий поток смазочно-охлаждающей жидкости удваивается при таком расположении с двумя отверстиями. Что еще более важно, эта конструкция производит стружку примерно в два раза меньше, чем у обычного ружейного сверла того же диаметра при той же скорости и скорости подачи, так что в большинстве материалов предотвращается скопление стружки вдоль хвостовика инструмента.

Что еще более важно, эта конструкция производит стружку примерно в два раза меньше, чем у обычного ружейного сверла того же диаметра при той же скорости и скорости подачи, так что в большинстве материалов предотвращается скопление стружки вдоль хвостовика инструмента.

Наиболее распространенным материалом наконечника инструмента является карбид C2, который является одним из самых твердых сплавов и обычно используется для обработки чугуна. Поскольку чрезмерный износ инструмента является серьезной проблемой при резке стали, рекомендуется твердый сплав, такой как C2, хотя в большинстве учебников карбид C5 указан как сплав для обработки стали. Карбид C5 представляет собой ударопрочный, а не износостойкий сорт, поэтому он не подходит для наконечника ружейного сверла. Карбид C3 тверже, чем C2, и используется для определенных применений; однако следует проявлять большую осторожность при повторной заточке этого материала, потому что легче проверить режущую кромку нагреванием.

В последнее время на наконечники ружейных сверл наносят покрытия, такие как нитрид титана, для увеличения срока службы инструмента. Физическое осаждение из паровой фазы (PVD) — единственный практичный процесс нанесения покрытий на прецизионные инструменты, такие как ружейные сверла, но результаты не внушают оптимизма. В отличие от покрытия инструментов из быстрорежущей стали, PVD-покрытие наконечника твердосплавного сверла, по-видимому, не обеспечивает хорошей металлургической связи. Покрытие стирается в процессе резки металла. При использовании химического осаждения из паровой фазы (CVD) образуется металлургическая связь между покрытием и твердосплавной основой, но высокая температура, необходимая для процесса, деформирует инструмент. Надеемся, что в ближайшее время эти проблемы будут решены.

Физическое осаждение из паровой фазы (PVD) — единственный практичный процесс нанесения покрытий на прецизионные инструменты, такие как ружейные сверла, но результаты не внушают оптимизма. В отличие от покрытия инструментов из быстрорежущей стали, PVD-покрытие наконечника твердосплавного сверла, по-видимому, не обеспечивает хорошей металлургической связи. Покрытие стирается в процессе резки металла. При использовании химического осаждения из паровой фазы (CVD) образуется металлургическая связь между покрытием и твердосплавной основой, но высокая температура, необходимая для процесса, деформирует инструмент. Надеемся, что в ближайшее время эти проблемы будут решены.

Эжекторная система: Эжекторная система состоит из сверлильной головки, внешней трубы, внутренней трубы, соединителя, цанги и уплотнительной втулки. Буровая головка привинчивается к бурильной трубе с помощью четырехзаходной квадратной резьбы. Внутренняя трубка длиннее внешней. Бурильная труба и внутренняя труба крепятся к соединителю с помощью цангового зажима и уплотнительной втулки. Цангу и уплотнительную втулку необходимо менять для разных диапазонов диаметров. Ниже представлена эжекторная система и ее компоненты.

Цангу и уплотнительную втулку необходимо менять для разных диапазонов диаметров. Ниже представлена эжекторная система и ее компоненты.

Однотрубная система (STS): Однотрубная система основана на внешней подаче СОЖ и внутренней транспортировке стружки. Как правило, буровая головка навинчивается на бурильную трубу. Смазочно-охлаждающая жидкость подается через пространство между бурильной трубой и просверленным отверстием. Затем смазочно-охлаждающая жидкость удаляется вместе со стружкой через бурильную трубу. Скорость смазочно-охлаждающей жидкости настолько высока, что перемещение стружки по трубе происходит без помех. Поскольку отвод стружки внутренний, в хвостовике не требуется стружечной канавки, поэтому поперечное сечение наконечника можно сделать полностью круглым, что обеспечивает гораздо более высокую жесткость, чем система ружейного сверла. Ниже показана однотрубная система и ее компоненты.

Сравнение STS и эжекторных систем: Как однотрубная система, так и эжекторная система имеют широкий спектр применения, но бывают случаи, когда одна система предпочтительнее другой.

STS предпочтительнее для материалов с плохими свойствами стружкообразования, таких как нержавеющая сталь, низкоуглеродистая сталь и материалы с неровной структурой, когда существуют проблемы со стружкодроблением. STS также более выгоден для больших производственных циклов, однородных и очень длинных заготовок и для отверстий диаметром более 7,875 дюймов.

Система эжектора не требует уплотнения между заготовкой и втулкой сверла. Таким образом, систему можно легко адаптировать к существующим станкам, и она предпочтительна для токарных станков с ЧПУ, токарных центров, универсальных станков и обрабатывающих центров. Поскольку смазочно-охлаждающая жидкость подается между внешней и внутренней трубами, между бурильной трубой и стенкой отверстия не требуется пространства, как в случае бурения STS. Поэтому эжекторная система часто используется для обработки заготовок, где могут возникнуть проблемы с уплотнением. Эжекторную систему можно выгодно использовать, когда для направления можно использовать предварительно просверленное отверстие вместо втулки сверла, например, в обрабатывающих центрах.

Углубляясь в древесину, цепочка образует прямоугольное гнездо.

Углубляясь в древесину, цепочка образует прямоугольное гнездо.