Резка газом нержавейки: Резка нержавеющей стали, резка нержавейки газом, плазмой и лазером в Екатеринбурге

Содержание

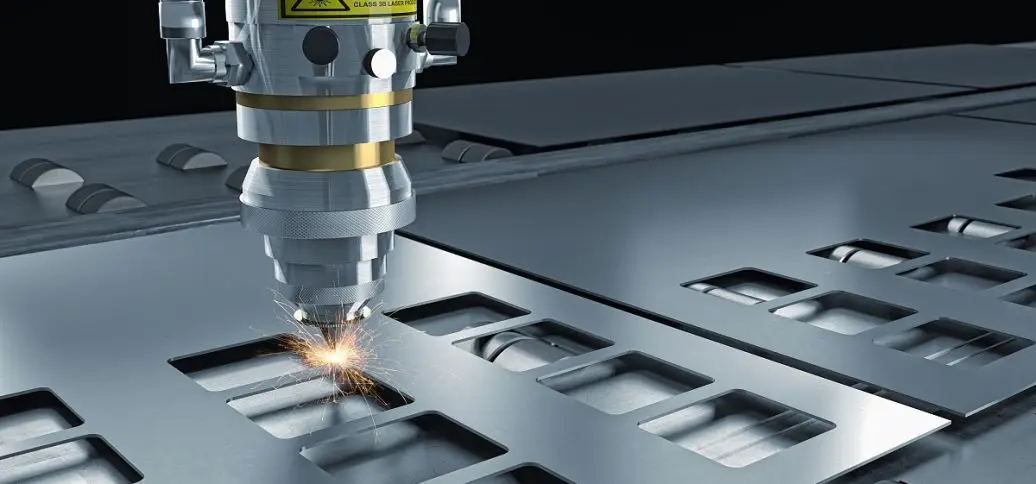

Газокислородная резка металла, услуги от ТД АДС Металл.

К нержавеющим типам стали

относятся коррозионно-стойкие марки легированных сплавав, отличающиеся

устойчивостью в агрессивным средам и атмосферным осадкам. В связи с этим

«нержавейка» имеет повышенную стоимость по сравнению с другими марками стали и

используется лишь в тех случаях, когда нет возможности обойтись без особых

свойств. К числу актуальных технических характеристик относятся устойчивость к

окислению, коррозии, воздействию высоких температур, щелочей и кислот,

способность длительно выдерживать высокие механические нагрузки и давление.

Коррозионно-стойкие и термоустойчивые марки сталей востребованы для

производства всех видов металлопроката: листов и балок, различных профилей,

уголков и прочих изделий. При этом одной из ключевых операций при изготовлении

металлоконструкций является стадия раскроя продукции. Повышенная стоимость

изделий из нержавеющей стали и уровень ответственности конструкций, в которых

используются компоненты из таких сплавов, как правило, предъявляют высокие

требования к качеству резки.

Особенности реки и химический состав

В настоящее время различают

несколько способов, которыми можно осуществить резку изделий металлопроката,

выполненных из популярной «нержавейки». Технологии резки можно условно

разделить на два направления, предусматривающие механическое и термическое

воздействие для достижения поставленной цели.

Химический состав нержавеющей

стали включает в себя ряд легирующих материалов, среди которых примеси титана и

вольфрама, молибдена и хрома, которые формируют высокие защитные свойства.

Вместе с тем именно высокая долевая пропорция добавок создает трудности при

резке этого металла с использованием газового оборудования.

Технология газовой резки

нержавеющей стали не получила широкое распространение по причине ограниченных

возможностей, связанных с возможностями методики и особенностью процесса. При

газовой резке используется двухкомпонентная среда, которая формируется из газа

и кислорода. В качестве газов

В качестве газов

задействуются такие смеси, как пропан, метан, ацетилен и прочие заменители,

имеющие различные термические и физические свойства и характеристики. При резке

низколегированного металла поверхность его изначально прогревается до

температуры ниже порога плавления, после чего в среду подается струя кислорода,

вызывающего экзотермическую реакцию. Эффективность резки газом зависит от ряда

факторов, в числе которых: свойства используемого газа, толщина металла,

химический состав стали.

В качестве инструмента для

газовой резки используется резак, конструкция которого предусматривает

следующие элементы: смесительная камера, рукоятка, баллоны оснащенные шлангами

для подачи расходных материалов, а также вентили для регулировки давления и

инжекторное сопло.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему газокислородную резку заказывают именно у нас:

-

Создание изделий от 1 часа -

Отсрочка платежа постоянным клиентам -

Возможна оплата по факту отгрузки -

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Технология и возможности газовой резки

Газовая резка стали основана на

температурном воздействии и относится к термическим методам обработки изделий.

При этом режущие функции возлагаются на кислород, направляемый под высоким

давлением в рабочую плоскость. В ходе экзотермического процесса происходит

окисление металла, которые меняет свое состояние с твердого на жидкое и

вытесняется с поверхности кислородным потоком. Эффективность резки различных

сплавов при использовании в качестве нагревающего газа различных веществ

различается. Наиболее эффективным при этом является ацетилен, температура

горения которого насчитывает 3100Сº.

При этом газ является наиболее дорогостоящим из всех возможных материалов.

Наименьшей ценой и минимальной температурой горения, достигающей 2800Сº, характеризуется

пропан.

Неоднородность и высокая степень

легирования нержавеющей стали создает трудности при использовании газовой

резки. Для достижения необходимого результата необходимо продолжительное время

даже при использовании наиболее эффективного из доступных газов — ацетилена.

Резка металлопроката из «нержавейки» посредством пропана зачастую является

попросту невозможной. При этом металл переходит в жидкое состояние при

При этом металл переходит в жидкое состояние при

окислении и разогреве быстрее, чем тугоплавкие элементы, выступающие в качестве

примесей. В связи с этим ни автоматическая резка, ни тем более ручной метод

раскроя «нержавейки» при помощи газового оборудования не может гарантировать

удовлетворительное качество реза. Процесс характеризуется высокой и

неоправданной с экономической точки зрения энергоемкостью и малой

эффективностью. Кромки реза таких изделий после обработки имеют следы плавления

и отличаются от правильной ровной формы, могут иметь значительную косину.

Низкая точность работы по резке нержавеющей стали с использованием резака,

работающего на основе кислородно-ацетиленового состава, не позволяет

использовать методику в промышленных объемах, задействовать в непрерывном

индустриальном цикле, а также применять для изготовления деталей, узлов,

конструкций и механизмов с повышенной ответственностью.

Чтобы повысить качество реза и

осуществить процесс газовой резки используются специальные флюсы, позволяющие

повысить температуру в месте реза и расплавить тугоплавкие окислы. С

С

использованием катализатора — порошкового вещества с фракционностью до 0,2 мм,

резка изделий из нержавеющих сплава имеет удовлетворительное качество, которое

может удовлетворять ряду технологических операций.

Газовая резка коррозионно-стойких

металлов оправдана при необходимости проведения отдельного ряда демонтажных

работ, а также при изготовлении заготовок, подвергающихся впоследствии

механической обработке или штамповке. При этом в связи с нехваткой тепловой

мощности резка может производиться лишь для металлопроката с небольшой

толщиной. В значительной мере возможность реализации работ с нержавеющими

сплавами при помощи резака зависит от химсостава и уровня легирования

материалов. Для достижения наиболее высоких показателей при резке стальных

нержавеющих сплавов находят применение инновационные и высокопроизводительные

технологии лазерной, а также плазменной резки. Мощность таких установок, как

правило, вдвое превосходит газовое оборудование, позволяя формировать гладкие и

ровные кромки с предельно высокой точностью.

Истио — резка — 22,

газовый — 11

смотрите также

-

Газовая резка -

Газовая резка на станках ЧПУ -

Газовая резка стали

Резка нержавейки 20 мм — Плазма и газ-резка, сварка, напыление

#1

Кириллл

Отправлено 04 June 2015 19:00

Здравствуйте. Есть задача — резка разнообразных изделий из нержавеющей стали. Толщина доходит до 20мм. Вопрос: чем резать? Резать много и систематически, поэтому нужна скорость. Приехал человек с бензорезом и газовым резаком (кислород и пропан). Ни тем ни тем толкового результата у него не получилось. Он сказал, что тут нужна плазма. Верно ли это? И если верно, то посоветуйте пожалуйста плазму под такую толщину нержавейки и компрессор к ней. Проехался по магазинам, предлагают Аврору и Сварог. Говорят что у Авроры качество не хуже, а цена ниже. Что скажете?

Проехался по магазинам, предлагают Аврору и Сварог. Говорят что у Авроры качество не хуже, а цена ниже. Что скажете?

- Наверх

- Вставить ник

#2

psi

Отправлено 04 June 2015 19:10

Кириллл, нержу газокислородной не разрежишь только если с флюсом. самое правильное решение плазма. а вот какую… это как автомобиль выбирать. можно шершня взять (жигуль 6 модель) ездить хватит но как, а можно бентли чтоб с комфортом=)

- Наверх

- Вставить ник

#3

psi

Отправлено 04 June 2015 19:11

читайте форум, делайте выводы. а то совет дадут а потом еще виноваты остануться=) взрослый человек=)

а то совет дадут а потом еще виноваты остануться=) взрослый человек=)

- Наверх

- Вставить ник

#4

Кириллл

Отправлено 04 June 2015 19:26

читайте форум, делайте выводы. а то совет дадут а потом еще виноваты остануться=) взрослый человек=)

Спасибо за комментарий. Я прекрасно понимаю, что за пренятие решения несу ответственность единолично. Просто хочу послушать мнения людей, которые в этом разбираются.

- Наверх

- Вставить ник

#5

psi

Отправлено 04 June 2015 19:28

если работы много (резов) единственный совет при выборе смотрите чтобы была пилотная дуга и запас мощности, т. е. не по ттх режет 20 а сразу хотя бы 30

е. не по ттх режет 20 а сразу хотя бы 30

- Наверх

- Вставить ник

#6

Кириллл

Отправлено 04 June 2015 19:32

Пока что склоняюсь к аврора про эйрфорс. Раздумываю между 80(заявленная глубина реза 30) и 100(заявленная глубина реза 40). Не знаю, если он режет 30мм черной стали, то возьмет ли 20мм нержавейки?

- Наверх

- Вставить ник

#7

Кириллл

Отправлено 04 June 2015 19:41

И вот ещё вопрос: контактный поджиг или безконтактный для этого дела лучше? В авроре безконтактный. Про пилотную дугу пока не нашел. Как я понимаю, без пилотной дуги резать вообще невозможно будет? Только отверстия прожигать что ли? Получается пламя прошло точку сквозь лист и как только вышло наружу — сразу всё потухло?

Как я понимаю, без пилотной дуги резать вообще невозможно будет? Только отверстия прожигать что ли? Получается пламя прошло точку сквозь лист и как только вышло наружу — сразу всё потухло?

Сообщение отредактировал Кириллл: 04 June 2015 19:43

- Наверх

- Вставить ник

#8

psi

Отправлено 04 June 2015 20:57

Кириллл, 40 чернуху также почти и нержу возьмет. пилотная удобна ржавчине краске или сетка

- Наверх

- Вставить ник

#9

Ribak1976

Отправлено 04 June 2015 21:09

нержу газокислородной не разрежишь только если с флюсом

Аминь, железо — углерод еще никто не отменял.

Кислород выдувает и окисляет железо, а легирующие присадки или сам состав (легированный) возмет только плазма.

Если напишите (в личку макс. толщину) подберем разные варианты.

С уважением,

Дмитрий.

- Наверх

- Вставить ник

#10

демонстратор

Отправлено 05 June 2015 15:27

если он режет 30мм черной стали, то возьмет ли 20мм нержавейки?

Не возьмет, формула проста берешь максимальный чистовой по черному , делишь пополам — получаешь разделительный по нерж. Лучше хипертермовский Powermax 125 HAND или эсабовский PowerCut™ 1600 , Короче чистовой рез по черняге должен быть в районе 40мм

Сообщение отредактировал демонстратор: 05 June 2015 15:51

- Наверх

- Вставить ник

#11

Sakhalin_Cat

Отправлено 05 June 2015 15:38

Раздумываю между 80(заявленная глубина реза 30) и 100(заявленная глубина реза 40)

Врут, этими токами такие толщины только откромсать и то с трудом можно(разделительный рез).

Сообщение отредактировал Sakhalin_Cat: 05 June 2015 15:39

- Наверх

- Вставить ник

#12

Кириллл

Отправлено 05 June 2015 17:15

В поисках решения вопроса сегодня заехал в одно место. Проконсультироваться. Так вот. На мои слова о том, что газом нержавейку 20мм хрен порежешь, усатый сварщик сказал что плохому танцору яйца мешают) А в доказательство взял газовый резак и на моих глазах отрезал кусок от плиты нержавейки шириной 400мм и толщиной 100мм за 3 минуты. Вон оно как.

- Наверх

- Вставить ник

#13

Куренга

Отправлено 07 June 2015 20:39

Кириллл, Резал нержавейку 20 мм. плазморезом PowerMax 105, компрессор Aurora Tornado-135. Рез длиной 2200 мм. минуты три по времени, рез чистый. Компрессор (трех головый, с большим запасом по производительности) подбирал специально для возможности работы мощными гайковертами, плазморез давал товарищ на время, попользоваться. Про возможность резки нержавейки газовым резаком у меня есть сомнения, но не стоит резак сравнивать с плазмой (если это конечно не резка металлолома).

плазморезом PowerMax 105, компрессор Aurora Tornado-135. Рез длиной 2200 мм. минуты три по времени, рез чистый. Компрессор (трех головый, с большим запасом по производительности) подбирал специально для возможности работы мощными гайковертами, плазморез давал товарищ на время, попользоваться. Про возможность резки нержавейки газовым резаком у меня есть сомнения, но не стоит резак сравнивать с плазмой (если это конечно не резка металлолома).

- Наверх

- Вставить ник

#14

демонстратор

Отправлено 09 June 2015 08:42

на моих глазах отрезал кусок от плиты нержавейки шириной 400мм и толщиной 100мм за 3 минуты

Думаю не разрезал , а разделил (разницу улавливаете)). Теортически резка газом (без флюса))- возможна . Одна проблема — очень плохой рез ( оксиды практически необрабатываемые образуются)).

Теортически резка газом (без флюса))- возможна . Одна проблема — очень плохой рез ( оксиды практически необрабатываемые образуются)).

- Наверх

- Вставить ник

#15

Георгий 11

Отправлено 09 June 2015 10:21

Кириллл,нержу или сваркой,или болгаркой режем (трубы),не прогревает ее резак до состояния резки,не знаю что вам там усатый сварщик отрезал,да еще и 100 мм.,интересно было бы посмотреть.

- Наверх

- Вставить ник

Резка пламенем и плазменная резка нержавеющей стали и алюминия

Любой, кто работает с металлами, знает о важности понимания нескольких различных методов резки. К сожалению, те же самые производители, которые могут потратить месяцы на исследования, испытания и создание прототипов продуктов из самых разных металлических сплавов, некоторые из которых едва отличимы друг от друга, чтобы получить именно тот материал, который нужен, будут использовать любой режущий инструмент, который у них есть. под рукой. Умные производители знают, что то, что вы используете для резки материалов, так же важно, как и сам материал.

под рукой. Умные производители знают, что то, что вы используете для резки материалов, так же важно, как и сам материал.

Вот почему производителям крайне важно понимать разницу между газопламенной и плазменной резкой и знать, какие операции лучше всего подходят для каждой из них. В конечном счете, решение будет зависеть от ряда факторов, в том числе от того, какой сплав вы используете, его толщину, местоположение, тип работы, ваши энергоресурсы, бюджет и многое другое.

Нас часто спрашивают о различиях между газовой и плазменной резкой. В следующих абзацах мы рассмотрим оба варианта и объясним, почему, когда речь идет об алюминии и нержавеющей стали, плазменная резка действительно является единственным жизнеспособным вариантом.

Что такое пламенная резка?

Пламенная резка имеет много названий, включая кислородно-топливную резку, кислородно-ацетиленовую резку и газокислородную резку. Это процесс, в котором для резки металлов используются горючие газы и кислород. Он был разработан французскими инженерами Эдмоном Фуше и Шарлем Пикаром в 1903 году как метод сварки пламенем. Он использует чистый кислород, а не воздух, для повышения температуры пламени. Это позволяет осуществлять локальное плавление материала заготовки.

Он был разработан французскими инженерами Эдмоном Фуше и Шарлем Пикаром в 1903 году как метод сварки пламенем. Он использует чистый кислород, а не воздух, для повышения температуры пламени. Это позволяет осуществлять локальное плавление материала заготовки.

При газокислородной резке пламя не предназначено для плавления металла, а должно доводить материал до температуры воспламенения. Затем поток кислорода направляется на металл и прорезает его, создавая металлооксидный шлак. Для быстрого сравнения, обычное пламя пропана/воздуха горит примерно при 3,590°F, пламя пропана/кислорода горит примерно при 4087°F, пламя оксиводорода горит при 5072°F, а пламя ацетилена/кислорода горит примерно при 6332°F.

Резак обычно имеет головку, расположенную под углом 60 или 90 градусов, с отверстиями, расположенными вокруг центральной форсунки. Внешние струи представляют собой пламя, состоящее из кислорода и ацетилена, предназначенное для предварительного нагрева. В центральной струе есть только кислород. Используя предварительное пламя предварительного нагрева, можно изменить направление реза без изменения положения сопла или угла.

Используя предварительное пламя предварительного нагрева, можно изменить направление реза без изменения положения сопла или угла.

Такая резка очень хорошо работает с железом и сталью. Резка инициируется нагревом кромки металла до температуры воспламенения. Когда режущий клапан выпускает кислород из центральной струи, он химически соединяется с железом и превращается в расплавленный оксид железа, производя разрез.

К сожалению, хотя газопламенная резка является дешевым и эффективным вариантом для работы с черными металлами, такими как железо и сталь, ее практически невозможно эффективно использовать с алюминием или нержавеющей сталью. С алюминием это не работает, потому что оксид алюминия плавится при более высокой температуре (это причина, по которой высококачественный алюминий является популярным выбором в аэрокосмических двигателях и вокруг них). С другой стороны, поскольку нержавеющая сталь не окисляется, это также не лучший выбор.

По этим причинам при работе с нержавеющей сталью и алюминием производители обычно используют плазменную резку в качестве альтернативы газовой резке.

Что такое плазменная резка?

Плазменная резка, как и пламенная резка, представляет собой процесс, при котором струя ионизированного газа пропускается через отверстие с высокой скоростью. Газ после перегрева и электрической ионизации в электрическом канале образует законченную цепь обратно к резцу через заземляющий зажим. Мы называем этот ионизированный газ плазмой. Чем больше добавляется электроэнергии, тем горячее становится плазменная дуга. Эта дуга способна нагревать металл, и газ сдувает материал после его расплавления, создавая разрез в нужной точке.

Плазменный резак очень эффективен при работе с любым электропроводящим металлом, включая алюминий и нержавеющую сталь. Используемый сжатый газ может представлять собой воздух, кислород, инертный или какой-либо другой газ, в зависимости от разрезаемого материала. Когда газ нагнетается через сопло, между электродом в сопле и материалом образуется электрическая дуга. Затем газ ионизируется с интенсивностью тепла, достаточной для расплавления материала.

Каковы преимущества плазменной резки?

Известно, что плазменная резка очень хорошо работает с материалами толщиной менее полдюйма. Его также можно использовать со сложенным материалом или просечно-вытяжным листом. В этих случаях ручных фонарей вполне достаточно. Для более толстых материалов, до 6 дюймов, доступны станки с компьютерным управлением. Кроме того, плазма обычно образует чрезвычайно локализованный конус, который эффективен при резке листового металла угловатой или криволинейной формы.

Другие преимущества включают минимизацию времени подготовки с помощью плазменной резки без необходимости предварительного нагрева. Фреза производит чрезвычайно точный пропил. Универсальность огромна, и можно использовать плазменные резаки для пакетной резки, снятия фаски, фигурной резки, строжки и прокалывания. Кроме того, зона термического влияния мала, поэтому деформация или другие повреждения очень незначительны. Очистка также относительно проста.

Что касается мобильности, то это зависит от используемой машины, размера требуемого источника питания и объема резервуаров с воздухом. Существует множество видов переносных плазменных резаков, которые идеально подходят для полевых работ и работают от генераторов с приводом от двигателя или первичных источников энергии. Для более крупных разрезов потребуются специальные машины.

Существует множество видов переносных плазменных резаков, которые идеально подходят для полевых работ и работают от генераторов с приводом от двигателя или первичных источников энергии. Для более крупных разрезов потребуются специальные машины.

Ваш партнер по техническим ресурсам

Хотя и газопламенная, и плазменная резка имеют свое место, если вы работаете с алюминием или нержавеющей сталью, то плазменная резка будет вашим единственным вариантом. В Clinton Aluminium and Steel мы гордимся тем, что помогаем производителям сочетать правильный инструмент с правильным материалом. Мы стремимся быть партнером по техническим ресурсам для наших клиентов, помогая каждому извлечь максимальную пользу из своих решений о покупке.

Со штатом сотрудников, который в среднем работает на нас почти 13 лет, компания Clinton признана ведущим поставщиком изделий из алюминия и нержавеющей стали на Среднем Западе. Свяжитесь с нами сегодня, чтобы узнать больше о том, что мы можем сделать для вас.

Плазменная резка нержавеющей стали

Можете ли вы плазменную резку нержавеющей стали?

Да. Использование плазменной резки является одним из лучших способов резки нержавеющей стали. Кроме того, способность плазмы резать нержавеющую сталь различной толщины делает ее наиболее универсальным методом. Плазменная резка нержавеющей стали также является экономически эффективным методом благодаря более низким капитальным и эксплуатационным затратам по сравнению с лазерной и гидроабразивной резкой, а также благодаря идеальному балансу скорости и качества резки.

Какое качество резки следует ожидать при плазменной резке нержавеющей стали?

Можно производить плазменной резкой детали из нержавеющей стали отличного качества. Плазменный процесс Hypertherm X-Definition™, в частности, позволяет изготавливать детали с гладкими острыми краями, которые требуют минимальной доработки или вообще не требуют ее; нейтральная и блестящая поверхность; и очень мало шлака. Качество резки, которого вы лично достигнете, будет зависеть от ряда факторов, таких как выбор газа, тип вашего плазменного резака, качество вашего стола для резки и точные параметры резки, которые вы используете.

Качество резки, которого вы лично достигнете, будет зависеть от ряда факторов, таких как выбор газа, тип вашего плазменного резака, качество вашего стола для резки и точные параметры резки, которые вы используете.

Как добиться наилучшего качества резки при плазменной резке нержавеющей стали?

Независимо от того, какой материал или толщину вам нужно резать, наш совет всегда один и тот же: используйте настройки из руководства пользователя, прилагаемого к вашей системе. Все наши руководства содержат очень подробные технологические карты резки, в том числе технологические карты плазменной резки нержавеющей стали. Всегда начинайте с настроек, найденных в этих таблицах, а затем при необходимости вносите небольшие коррективы.

Тип нержавеющей стали

Нержавеющая сталь уникальна тем, что она делится на семейства и сорта, которые описывают определенные свойства, такие как ударная вязкость, коррозионная стойкость и состав. Всего существует четыре семейства нержавеющей стали. Для целей этой статьи мы сосредоточимся только на аустенитном семействе, поскольку оно является наиболее популярным и широко используемым семейством благодаря своей превосходной свариваемости.

Для целей этой статьи мы сосредоточимся только на аустенитном семействе, поскольку оно является наиболее популярным и широко используемым семейством благодаря своей превосходной свариваемости.

В семействе аустенитных нержавеющих сталей марка 304 является самой популярной во всем мире, за ней следует 316. Это важно знать, поскольку данные в большинстве карт плазменной резки предназначены для нержавеющей стали марок 304 и 316. Можно использовать класс, отличный от 304 или 316, однако часто потребуется небольшая корректировка для предотвращения окалины и грубой кромки.

Выбор подходящих газов для плазменной резки нержавеющей стали

При плазменной резке нержавеющей стали тип используемого газа зависит от типа используемого плазменного резака и необходимой толщины резки. Прежде чем мы объясним, какой газ использовать, давайте начнем с краткого обзора различных газов, используемых при плазменной резке.

На самом деле вам нужны два газа: плазмообразующий газ — газ, который фактически выполняет резку — и защитный или вторичный газ. Защитный газ — это газ, который циркулирует вокруг резака и расходных деталей, чтобы не допустить перегрева. Наиболее популярными плазмообразующими газами, независимо от материала, являются:

Защитный газ — это газ, который циркулирует вокруг резака и расходных деталей, чтобы не допустить перегрева. Наиболее популярными плазмообразующими газами, независимо от материала, являются:

- Воздух

- Азот

- Кислород

- H-35, который представляет собой смесь 35 процентов водорода и 65 процентов аргона

- F5, который представляет собой смесь 5 процентов водорода и 95 процентов азота

Кроме того, системы Hypertherm класса X-Definition, наши XPR170™ и XPR300™, могут использовать газовую смесь под названием H-2. H-2 представляет собой комбинацию водорода, аргона и азота, смешанных в разном процентном соотношении в зависимости от желаемого качества резки.

В качестве защитного газа вы можете использовать воздух или азот или один из двух дополнительных газов, не перечисленных выше, воду и двуокись углерода.

Выбор газа из нержавеющей стали при использовании воздушно-плазменной резки

Если у вас есть воздушно-плазменный резак, такой как Powermax ® , у вас есть три возможных выбора газа для плазменной резки нержавеющей стали: воздух, азот и F5. Использование чистого сухого воздуха в качестве плазмы и защитного газа — это самый простой, быстрый и экономичный способ плазменной резки нержавеющей стали с помощью воздушно-плазменной системы. Однако у использования воздуха есть один недостаток: на кромке реза образуются оксиды, что создает шероховатую темно-серую поверхность. Чтобы уменьшить окисление, вы можете либо погрузить материал из нержавеющей стали, который вы режете, под воду, либо использовать азот вместо воздуха. Недостатком азота при плазменной резке нержавеющей стали является то, что это более дорогой процесс и приводит к большему образованию окалины. F5 можно использовать для плазменной резки нержавеющей стали с некоторыми комбинациями системы Powermax и резака. Использование F5 оставит у вас блестящую серебристую поверхность (фото ниже), однако этот процесс дороже, чем другие методы, и требует более низкой скорости резки.

Использование чистого сухого воздуха в качестве плазмы и защитного газа — это самый простой, быстрый и экономичный способ плазменной резки нержавеющей стали с помощью воздушно-плазменной системы. Однако у использования воздуха есть один недостаток: на кромке реза образуются оксиды, что создает шероховатую темно-серую поверхность. Чтобы уменьшить окисление, вы можете либо погрузить материал из нержавеющей стали, который вы режете, под воду, либо использовать азот вместо воздуха. Недостатком азота при плазменной резке нержавеющей стали является то, что это более дорогой процесс и приводит к большему образованию окалины. F5 можно использовать для плазменной резки нержавеющей стали с некоторыми комбинациями системы Powermax и резака. Использование F5 оставит у вас блестящую серебристую поверхность (фото ниже), однако этот процесс дороже, чем другие методы, и требует более низкой скорости резки.

Независимо от того, какой процесс плазменной резки нержавеющей стали вы используете — воздух, азот или F5 — можно добиться хорошего, хотя и не превосходного, качества резки с помощью воздушно-плазменной системы. Вырезанные детали всегда будут иметь некоторую угловатость, закругление верхней кромки и дефекты поверхности.

Вырезанные детали всегда будут иметь некоторую угловатость, закругление верхней кромки и дефекты поверхности.

Выбор газа для нержавеющей стали при использовании двухгазовой или мультигазовой плазмы

Если у вас двухгазовая или мультигазовая плазма, существует несколько комбинаций, которые можно использовать при плазменной резке нержавеющей стали. Варианты плазмообразующего газа: воздух, азот, F5, H-35. Кроме того, если у вас есть плазменная система X-Definition с правильной газовой консолью, вы можете использовать H-2. В качестве защитного газа можно использовать воздух, азот, воду или углекислый газ. Точная комбинация, которую вы выберете, будет зависеть от типа плазменной системы и газовой консоли, а также от толщины материала, желаемого качества поверхности и качества резки, скорости резки и эксплуатационных расходов. Газы, которые мы перечисляем как «рекомендуемые», обеспечат наилучшее сочетание качества резки, скорости резки и эксплуатационных расходов для желаемой толщины.

Резка нержавеющей стали толщиной менее 5 мм (0,188″)

При плазменной резке более тонкой нержавеющей стали мы рекомендуем использовать азотный плазменный газ и азот или воду в качестве защитного газа. Вы получите очень хорошее качество резки с острым верхним краем. Ваша поверхность будет темно-серой при использовании защитного газа азота и тускло-светло-серого цвета при использовании воды. В качестве альтернативы в качестве защитного газа можно использовать воздух или CO 2 . Однако воздух является наиболее экономичным выбором, однако CO 2 обеспечивает немного лучшее качество поверхности, скорость резания и более длительный срок службы расходных материалов.

Резка нержавеющей стали толщиной более 5 мм (0,188″), но менее 12 мм (0,5″)

При плазменной резке нержавеющей стали среднего размера рекомендуется использовать F5 в качестве плазмообразующего газа и азот в качестве защитного газа. газ. Эта комбинация обеспечит наилучшее сочетание качества резки, скорости резки и эксплуатационных расходов. Вырезанные детали будут иметь острую верхнюю кромку, очень малую вариацию угла и блестящую металлическую поверхность.

Вырезанные детали будут иметь острую верхнюю кромку, очень малую вариацию угла и блестящую металлическую поверхность.

Резка нержавеющей стали толщиной более 12 мм (0,5″)

При плазменной резке более толстой нержавеющей стали вы получите наилучшее качество резки, используя смесь H-2 в качестве плазмообразующего газа и азотного защитного газа. Эта комбинация позволит получить гладкую поверхность плазменной резки с хорошей цветопередачей, острым верхним краем, практически без угловатости и окалины. Если вы не можете использовать смесь H-2, то можно заменить плазменный газ смесью H-35 (аргон/водород). Водород аргона является самым горячим горящим плазменным газом, используемым сегодня, и поэтому обеспечивает максимальную режущую способность. Качество резки будет не таким хорошим, как у смеси H-2, и вы увидите немного окалины вдоль нижнего края, однако вы все равно получите хороший, прямой рез с очень гладкой поверхностью на нержавеющей стали.

Резка нержавеющей стали толщиной от 5 до 50 мм (от 0,188″ до 2″)

Последним вариантом является процесс Vented Water Injection™ (VWI) компании Hypertherm. Хотя большинство людей думают, что этот процесс предназначен только для резки алюминия, на самом деле это хороший универсальный выбор. Это особенно хорошо для тех, кто регулярно режет более широкий диапазон нержавеющей стали. Процесс VWI использует азотную плазму и воду в качестве экрана, как и процесс, описанный ранее для тонкой нержавеющей стали. Hypertherm использует конструкцию вихревого сопла с высокой пропускной способностью для увеличения сужения плазменной дуги. Это приводит к высококачественному резу с высокой точностью и улучшенной прямоугольностью среза. Кроме того, водяной щит охлаждает верхнюю поверхность металла, уменьшая зону теплового воздействия.

Хотя большинство людей думают, что этот процесс предназначен только для резки алюминия, на самом деле это хороший универсальный выбор. Это особенно хорошо для тех, кто регулярно режет более широкий диапазон нержавеющей стали. Процесс VWI использует азотную плазму и воду в качестве экрана, как и процесс, описанный ранее для тонкой нержавеющей стали. Hypertherm использует конструкцию вихревого сопла с высокой пропускной способностью для увеличения сужения плазменной дуги. Это приводит к высококачественному резу с высокой точностью и улучшенной прямоугольностью среза. Кроме того, водяной щит охлаждает верхнюю поверхность металла, уменьшая зону теплового воздействия.

Разве мне не нужен водяной стол, чтобы использовать воду в качестве защитного газа при плазменной резке нержавеющей стали?

Нет. Вы можете использовать воду в качестве защитного газа, даже если вы используете метод удаления дыма с нисходящим потоком. Это связано с тем, что количество воды, используемой в качестве защитной жидкости, относительно невелико, и при резке толстого материала большая часть воды испаряется в процессе резки. Тем не менее, если вы используете стол с нижней тягой, мы рекомендуем проконсультироваться с производителем вашего режущего стола, прежде чем вы начнете проверять, используете ли вы правильные фильтры. Некоторые фильтры справляются с влагой лучше, чем другие.

Тем не менее, если вы используете стол с нижней тягой, мы рекомендуем проконсультироваться с производителем вашего режущего стола, прежде чем вы начнете проверять, используете ли вы правильные фильтры. Некоторые фильтры справляются с влагой лучше, чем другие.

Что еще нужно знать о плазменной резке нержавеющей стали?

Нержавеющая сталь намного прочнее мягкой стали. Он поглощает больше энергии в процессе резки и, следовательно, производит гораздо больше тепла. Это означает, что резать нержавеющую сталь сложнее. Тем не менее, как показано в этой статье, плазменная резка нержавеющей стали вполне возможна и позволяет производить детали с хорошим и даже превосходным качеством резки. Чтобы повысить свои шансы на успех, следует помнить следующее.

- Всегда начинайте с параметров резки, указанных в руководстве пользователя, понимая, что могут потребоваться небольшие корректировки, особенно при резке менее популярных сортов нержавеющей стали.

- В отличие от окалины из мягкой стали, которую легко удалить, окалина из нержавеющей стали, полученная плазменной резкой, удаляется с трудом.