Резка газом нержавейки: термические и механические способы, тонкости их применения

Содержание

Какой газ использовать для лазерной резки нержавейки?

Совершенно естественно, что когда выбор сделан, и производственник наконец становится счастливым обладателем новенького 1 – 5 киловаттного лазерного станка,

он ожидает, что станок сразу начнет резать нужные детали с высочайшим качеством и «ураганной» скоростью. Жизнь показывает, что это не всегда так.

Зачастую технологи забывают о важном расходном материале, требующемся для резки – о газе. Для получения отличных результатов по качеству и производительности

резки требуется отработка технологии, выбор параметров резки и, в частности, выбор газа. Стандартной, уже сложившейся практикой является использование кислорода

и азота в качестве вспомогательных газов, а иногда и просто сжатого воздуха.

Лазерная резка в кислороде

Выбор газовой среды для лазерной резки зависит, в первую очередь, от подлежащего резке металла.

Кислород вызывает мощные экзотермические реакции, тепло которых помогает процессу — в кислороде, можно резать довольно толстые листы таких металлов, как,

например, углеродистые и низколегированные стали. Количество подаваемого кислорода должно точно регулироваться — в противном случае, возможен выход

Количество подаваемого кислорода должно точно регулироваться — в противном случае, возможен выход

реакции из под контроля и, как следствие, ухудшение качества резов.

Кислород обычно используется для резки низко- и среднесплавных сортов стали, кроме деталей, подлежащих последующей окраске по срезам. Фокусное расстояние лазера при резке с кислородом меньше, и фокус луча должен обычно находиться на верхней стороне поверхности стали.

Интересно, что при использовании кислорода, в противоположность азоту, при увеличении толщины металла давление кислорода следует не увеличить, а уменьшить, для предотвращения слишком сильных экзотермических реакций, могущих выйти из-под контроля и испортить разрез и всю заготовку. Как правило, при толщине стали свыше 12 мм достаточно давления кислорода не более 1 бара. В то же время, в столь низком давлении кроется и потенциально возможное неприятное последствие: даже небольшие вариации давления в этом случае могут оказать заметное влияние на равномерность разреза — для предотвращения этих нежелательных вариаций, следует использовать надежные редукторы-регуляторы давления.

Лазерная резка в азоте

При резке некоторых металлов, таких как, например, нержавеющие и высоколегированные стали, требуется не допускать даже малейших окислений срезов -

поэтому, в этих случаях в качестве газовой среды используются инертные газы, и, в первую очередь, азот. Также, азот используется тогда, когда срезы

впоследствии будут подвергаться окраске, в том числе и порошковой — окисление срезов приводит к

значительному ухудшению качества окраски.

При высоких требованиях к точности резки , азот может использоваться для обработки листов толщиной до 25 мм.

В противоположность кислороду, в котором не допускается наличие примесей в объеме более чем 0,002%, для лазерной резки может исполльзоваться

азот с чистотой начиная с 99,5%. Азот и другие инертые газы не вызывают экзотермических реакций — поэтому, при такой резке нужен мощный лазер, а азот должен быть сжат до

довольно высокого давления (обычно, порядка 35 бар).

При использовании азота, фокус лазера должен находиться ближе к обратной поверхности листа. В результате, разрез получается более широким, и в

него подается больше сжатого азота. Как правило, используются сопла с диаметром 1,5 мм или больше

Специфика работы с азотом

Окрашенные поверхности

Резка лазером в кислороде окрашенных, например, цинковыми или железистыми красками поверхностей может

приводить к образованию окалины и других дефектов, создающих трудности при последующей газовой

сварке. Для устранения подобных дефектов может потребоваться дорогостоящая финальная обработка.

Резка в азоте позволяет изначально избегать их.

Гальванизированные поверхности

Обычно, не рекомендуется резать в кислороде оцинкованные и гальванически покрытые другими металлами поверхности, т.к., опять же, образуется

окалина и, кроме того, срез может получиться неровным. Для резки листов с гальваническим покрытием значительно лучше подходит азот.

Алюминий

Для резки алюминия можно использовать как азот, так и кислород. Однако, кислород в данном случае не оказывает значительного влияния на скорость резки -

из-за высокой (2072 о С) температуры плавления оксида алюминия. При этом, при разрыве оксидной пленки возможно образование неровностей среза. Иногда с

этим борются путем резки под низким давлением, но она, в свою очередь, вызывает образование окалины.

В целом, справедливо следующее:

— кислород предпочтителен для резки чистого Al

— азот лучше использовать для резки сплавов.

Титан

Титан и титановые сплавы нельзя резать ни в кислороде, ни в азоте, т.к. эти газы адсорбируются поверхностью листа с образованием хрупкого, ломкого

слоя. Для работы с титаном следует использовать высокоочищенный аргон или, иногда, гелий.

Преимущества азота

• большая производительность за счет увеличения

скорости резки

• чистые и точные срезы

• отсутствие перегрева из-за экзотермических реакций

• большая коррозионная стойкость

• меньшая цветопотеря

• отсутствие окалины

Газокислородная резка металла, услуги от ТД АДС Металл.

К нержавеющим типам стали

относятся коррозионно-стойкие марки легированных сплавав, отличающиеся

устойчивостью в агрессивным средам и атмосферным осадкам. В связи с этим

«нержавейка» имеет повышенную стоимость по сравнению с другими марками стали и

используется лишь в тех случаях, когда нет возможности обойтись без особых

свойств. К числу актуальных технических характеристик относятся устойчивость к

окислению, коррозии, воздействию высоких температур, щелочей и кислот,

способность длительно выдерживать высокие механические нагрузки и давление.

Коррозионно-стойкие и термоустойчивые марки сталей востребованы для

производства всех видов металлопроката: листов и балок, различных профилей,

уголков и прочих изделий. При этом одной из ключевых операций при изготовлении

металлоконструкций является стадия раскроя продукции. Повышенная стоимость

изделий из нержавеющей стали и уровень ответственности конструкций, в которых

используются компоненты из таких сплавов, как правило, предъявляют высокие

требования к качеству резки.

Особенности реки и химический состав

В настоящее время различают

несколько способов, которыми можно осуществить резку изделий металлопроката,

выполненных из популярной «нержавейки». Технологии резки можно условно

разделить на два направления, предусматривающие механическое и термическое

воздействие для достижения поставленной цели.

Химический состав нержавеющей

стали включает в себя ряд легирующих материалов, среди которых примеси титана и

вольфрама, молибдена и хрома, которые формируют высокие защитные свойства.

Вместе с тем именно высокая долевая пропорция добавок создает трудности при

резке этого металла с использованием газового оборудования.

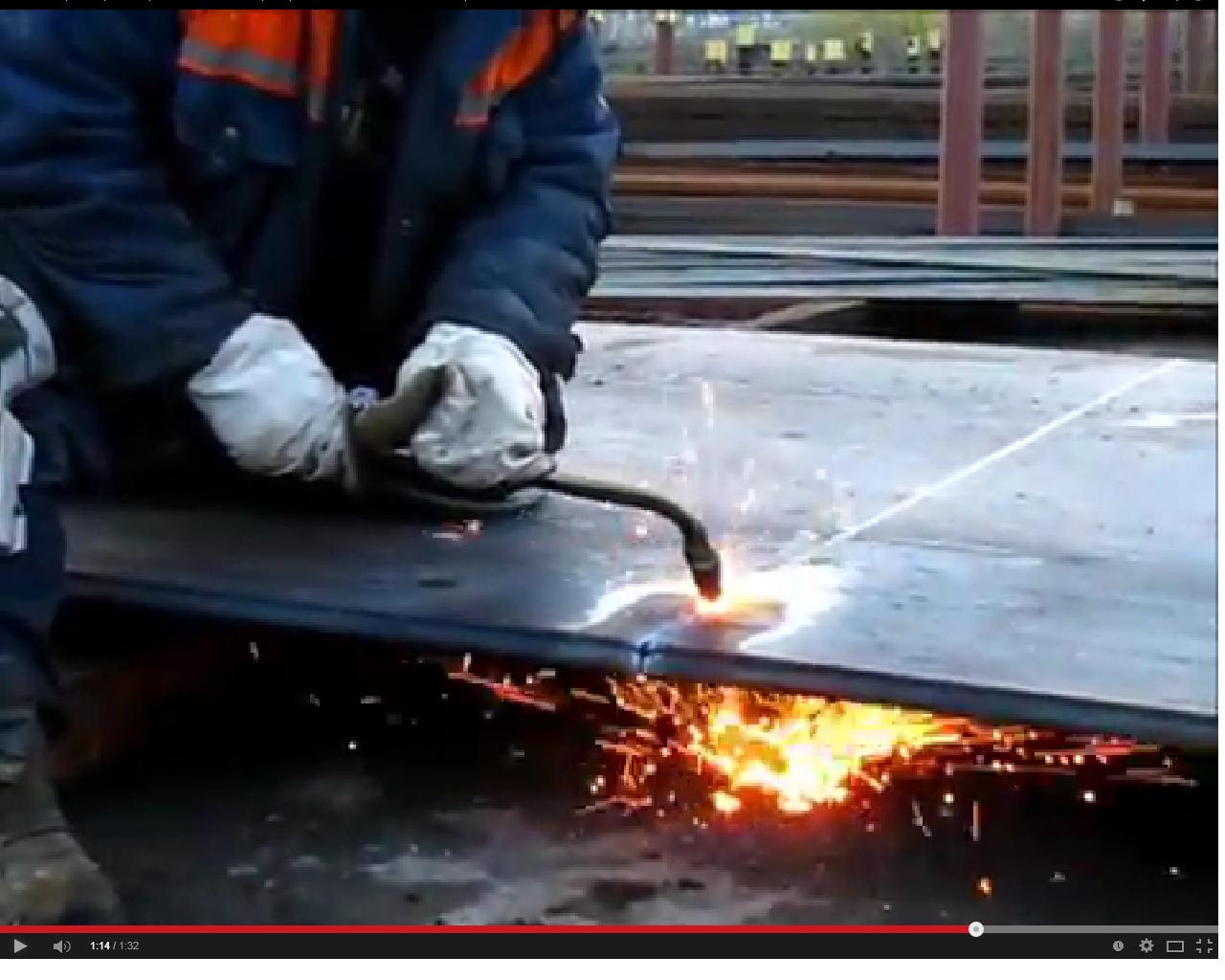

Технология газовой резки

нержавеющей стали не получила широкое распространение по причине ограниченных

возможностей, связанных с возможностями методики и особенностью процесса. При

газовой резке используется двухкомпонентная среда, которая формируется из газа

и кислорода. В качестве газов

В качестве газов

задействуются такие смеси, как пропан, метан, ацетилен и прочие заменители,

имеющие различные термические и физические свойства и характеристики. При резке

низколегированного металла поверхность его изначально прогревается до

температуры ниже порога плавления, после чего в среду подается струя кислорода,

вызывающего экзотермическую реакцию. Эффективность резки газом зависит от ряда

факторов, в числе которых: свойства используемого газа, толщина металла,

химический состав стали.

В качестве инструмента для

газовой резки используется резак, конструкция которого предусматривает

следующие элементы: смесительная камера, рукоятка, баллоны оснащенные шлангами

для подачи расходных материалов, а также вентили для регулировки давления и

инжекторное сопло.

Металлообработка, заказанная в нашей компании, осуществляется в самые сжатые сроки!

Почему газокислородную резку заказывают именно у нас:

-

Создание изделий от 1 часа -

Отсрочка платежа постоянным клиентам -

Возможна оплата по факту отгрузки -

Качество продукции соответствует ГОСТам, ТУ и подтверждено сертификатами

Технология и возможности газовой резки

Газовая резка стали основана на

температурном воздействии и относится к термическим методам обработки изделий.

При этом режущие функции возлагаются на кислород, направляемый под высоким

давлением в рабочую плоскость. В ходе экзотермического процесса происходит

окисление металла, которые меняет свое состояние с твердого на жидкое и

вытесняется с поверхности кислородным потоком. Эффективность резки различных

сплавов при использовании в качестве нагревающего газа различных веществ

различается. Наиболее эффективным при этом является ацетилен, температура

горения которого насчитывает 3100Сº.

При этом газ является наиболее дорогостоящим из всех возможных материалов.

Наименьшей ценой и минимальной температурой горения, достигающей 2800Сº, характеризуется

пропан.

Неоднородность и высокая степень

легирования нержавеющей стали создает трудности при использовании газовой

резки. Для достижения необходимого результата необходимо продолжительное время

даже при использовании наиболее эффективного из доступных газов — ацетилена.

Резка металлопроката из «нержавейки» посредством пропана зачастую является

попросту невозможной. При этом металл переходит в жидкое состояние при

При этом металл переходит в жидкое состояние при

окислении и разогреве быстрее, чем тугоплавкие элементы, выступающие в качестве

примесей. В связи с этим ни автоматическая резка, ни тем более ручной метод

раскроя «нержавейки» при помощи газового оборудования не может гарантировать

удовлетворительное качество реза. Процесс характеризуется высокой и

неоправданной с экономической точки зрения энергоемкостью и малой

эффективностью. Кромки реза таких изделий после обработки имеют следы плавления

и отличаются от правильной ровной формы, могут иметь значительную косину.

Низкая точность работы по резке нержавеющей стали с использованием резака,

работающего на основе кислородно-ацетиленового состава, не позволяет

использовать методику в промышленных объемах, задействовать в непрерывном

индустриальном цикле, а также применять для изготовления деталей, узлов,

конструкций и механизмов с повышенной ответственностью.

Чтобы повысить качество реза и

осуществить процесс газовой резки используются специальные флюсы, позволяющие

повысить температуру в месте реза и расплавить тугоплавкие окислы. С

С

использованием катализатора — порошкового вещества с фракционностью до 0,2 мм,

резка изделий из нержавеющих сплава имеет удовлетворительное качество, которое

может удовлетворять ряду технологических операций.

Газовая резка коррозионно-стойких

металлов оправдана при необходимости проведения отдельного ряда демонтажных

работ, а также при изготовлении заготовок, подвергающихся впоследствии

механической обработке или штамповке. При этом в связи с нехваткой тепловой

мощности резка может производиться лишь для металлопроката с небольшой

толщиной. В значительной мере возможность реализации работ с нержавеющими

сплавами при помощи резака зависит от химсостава и уровня легирования

материалов. Для достижения наиболее высоких показателей при резке стальных

нержавеющих сплавов находят применение инновационные и высокопроизводительные

технологии лазерной, а также плазменной резки. Мощность таких установок, как

правило, вдвое превосходит газовое оборудование, позволяя формировать гладкие и

ровные кромки с предельно высокой точностью.

Истио — резка — 22,

газовый — 11

смотрите также

-

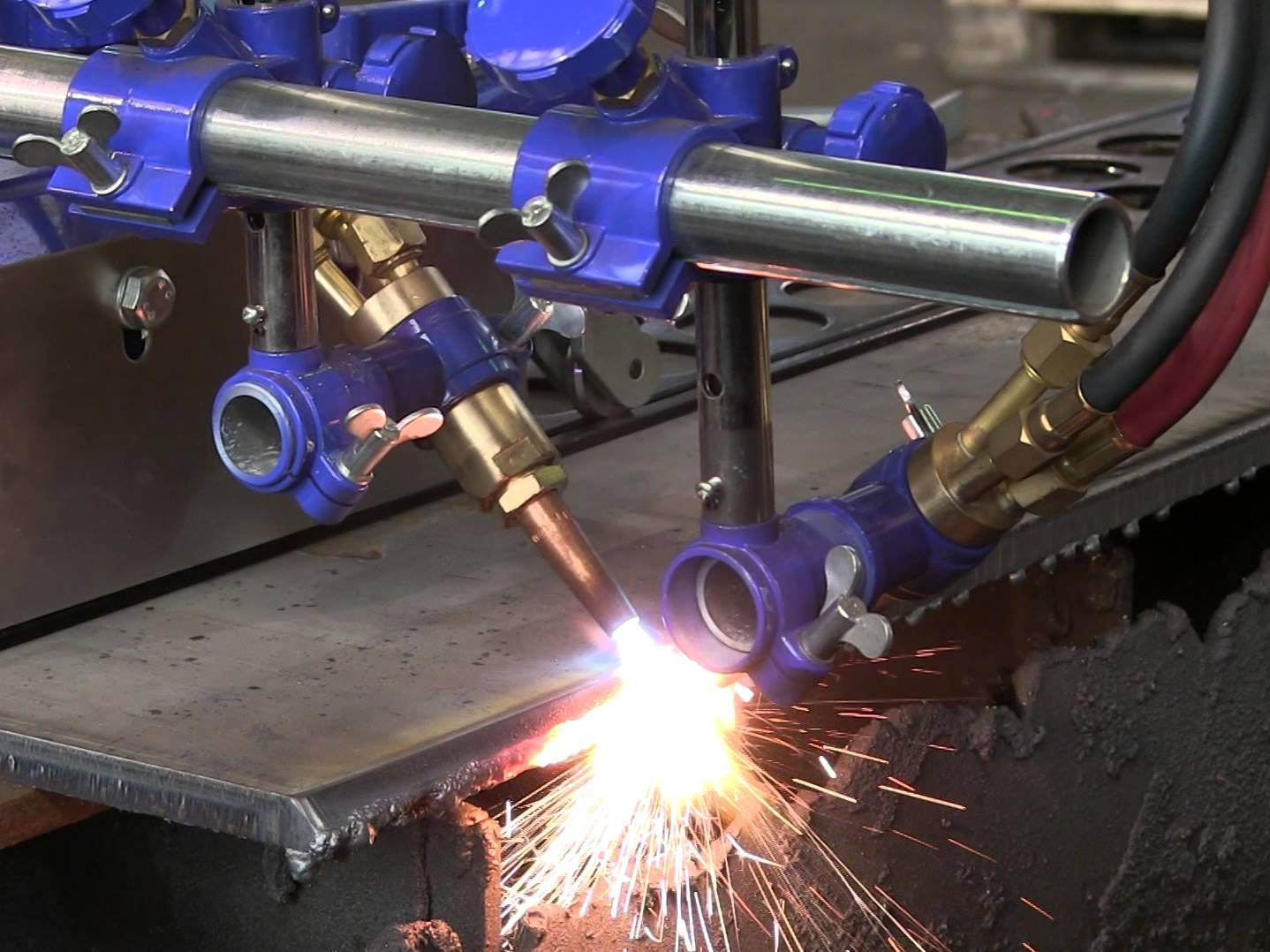

Газовая резка -

Газовая резка на станках ЧПУ -

Газовая резка стали

Как резать нержавеющую сталь с помощью горелки

Блог ThePipingMart Металлы Как резать нержавеющую сталь с помощью горелки — полное руководство

19 января 2023 г. 19 января 2023 г.

| 15:58

Резка нержавеющей стали — важный навык, которым должны овладеть производители металлов. Это требует точности и правильных инструментов. Если вы ищете быстрый и простой способ резки нержавеющей стали, то использование резака может быть вашим лучшим вариантом. Но прежде чем вы начнете, вам нужно знать некоторые важные вещи о том, как резать нержавеющую сталь с помощью резака. Читайте полное руководство.

Безопасность превыше всего

Прежде чем приступить к работе по резке, необходимо принять меры безопасности. Перед началом проекта обязательно наденьте защитное снаряжение, такое как перчатки, очки и рубашки с длинными рукавами. Кроме того, убедитесь, что помещение, где вы будете работать, хорошо проветривается и не содержит легковоспламеняющихся материалов или жидкостей.

Перед началом проекта обязательно наденьте защитное снаряжение, такое как перчатки, очки и рубашки с длинными рукавами. Кроме того, убедитесь, что помещение, где вы будете работать, хорошо проветривается и не содержит легковоспламеняющихся материалов или жидкостей.

Выбор резака

Следующим шагом после обеспечения безопасности рабочего места является выбор правильного резака для резки нержавеющей стали. Для этой цели обычно используются кислородно-ацетиленовые горелки, поскольку они имеют точный контроль температуры и давления, что делает их идеальными для резки таких металлов, как нержавеющая сталь. Для достижения наилучших результатов выберите горелку с широким пламенем, что даст вам больший контроль над разрезами.

Подготовка нержавеющей стали

Когда резак будет готов, пора подготовить нержавеющую сталь к резке. Прежде чем приступить к работе, очистите поверхность от грязи и мусора, чтобы на ней не было препятствий. Кроме того, отметьте, где вы хотите сделать разрез, чтобы не было путаницы, когда вы начнете нагревать металл пламенем горелки.

Нагрев металла

Теперь пришло время нагреть металл, чтобы его было легче прорезать пламенем факела. Начните с медленного перемещения пламени вдоль линии, отмеченной на металле, пока оно не станет оранжевым, что указывает на то, что оно достаточно нагрето для резки. В зависимости от того, какой размер разрезаемого материала и его толщина будет определять, сколько тепла необходимо приложить, чтобы он стал достаточно мягким, чтобы его можно было легко прорезать; обычно может потребоваться более одного прохода нагрева для больших кусков материала или материала большей толщины соответственно.

Заключение:

При тщательной подготовке себя и необходимых материалов каждый может научиться безопасно и эффективно использовать горелку при резке деталей из нержавеющей стали! Всегда помните о безопасности прежде всего и соблюдайте осторожность при обращении с горячими материалами, например, нагретыми пламенем горелки! Следуйте этим советам, и достаточно скоро опытные профессионалы смогут превратить свои навыки в предприятия, предлагающие такие услуги, как плазменная резка или сварка! Удачи!

Хеер Вохера

Познакомьтесь с Хиром, динамичным и целеустремленным писателем, изучающим секреты своего ремесла в металлургической промышленности. Имея опыт работы в цифровом маркетинге, Хир привносит в свои тексты уникальную точку зрения, делясь ценными идеями. Помимо ведения блога, она любит читать и ходить в походы.

Имея опыт работы в цифровом маркетинге, Хир привносит в свои тексты уникальную точку зрения, делясь ценными идеями. Помимо ведения блога, она любит читать и ходить в походы.

Резка пламенем и плазменная резка нержавеющей стали и алюминия

Любой, кто работает с металлами, знает, как важно понимать несколько различных методов резки. К сожалению, те же самые производители, которые могут потратить месяцы на исследования, испытания и создание прототипов продуктов из самых разных металлических сплавов, некоторые из которых едва отличимы друг от друга, чтобы получить именно тот материал, который нужен, будут использовать любой режущий инструмент, который у них есть. под рукой. Умные производители знают, что то, что вы используете для резки материалов, так же важно, как и сам материал.

Вот почему производителям крайне важно понимать разницу между газопламенной и плазменной резкой и знать, какие операции лучше всего подходят для каждой из них. В конечном счете, решение будет зависеть от ряда факторов, в том числе от того, какой сплав вы используете, его толщину, местоположение, тип работы, ваши энергоресурсы, бюджет и многое другое.

Нас часто спрашивают о различиях между газовой и плазменной резкой. В следующих абзацах мы рассмотрим оба варианта и объясним, почему, когда речь идет об алюминии и нержавеющей стали, плазменная резка действительно является единственным жизнеспособным вариантом.

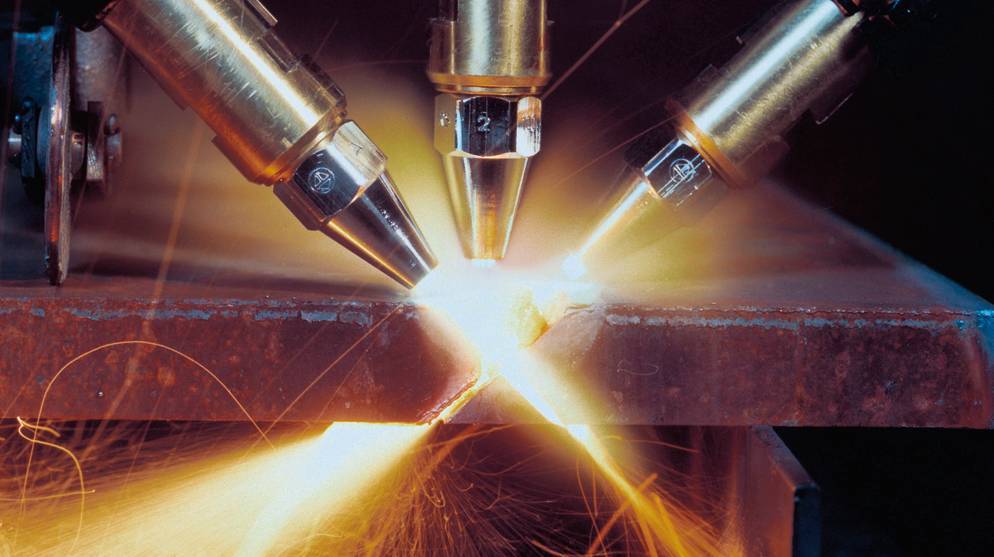

Что такое резка пламенем?

Пламенная резка имеет много названий, включая кислородно-топливную резку, кислородно-ацетиленовую резку и газокислородную резку. Это процесс, в котором для резки металлов используются горючие газы и кислород. Он был разработан французскими инженерами Эдмоном Фуше и Шарлем Пикаром в 1903 году как метод сварки пламенем. Он использует чистый кислород, а не воздух, для повышения температуры пламени. Это позволяет осуществлять локальное плавление материала заготовки.

При газокислородной резке пламя не предназначено для плавления металла, а должно доводить материал до температуры воспламенения. Затем поток кислорода направляется на металл и прорезает его, создавая металлооксидный шлак. Для быстрого сравнения, обычное пламя пропана/воздуха горит примерно при 3,590°F, пламя пропана/кислорода горит примерно при 4087°F, пламя оксиводорода горит при 5072°F, а пламя ацетилена/кислорода горит примерно при 6332°F.

Для быстрого сравнения, обычное пламя пропана/воздуха горит примерно при 3,590°F, пламя пропана/кислорода горит примерно при 4087°F, пламя оксиводорода горит при 5072°F, а пламя ацетилена/кислорода горит примерно при 6332°F.

Резак обычно имеет головку, расположенную под углом 60 или 90 градусов, с отверстиями, расположенными вокруг центральной форсунки. Внешние струи представляют собой пламя, состоящее из кислорода и ацетилена, предназначенное для предварительного нагрева. В центральной струе есть только кислород. Используя предварительное пламя предварительного нагрева, можно изменить направление реза без изменения положения сопла или угла.

Такая резка очень хорошо работает с железом и сталью. Резка инициируется нагревом кромки металла до температуры воспламенения. Когда режущий клапан выпускает кислород из центральной струи, он химически соединяется с железом и превращается в расплавленный оксид железа, производя разрез.

К сожалению, хотя газопламенная резка является дешевым и эффективным вариантом для работы с черными металлами, такими как железо и сталь, ее практически невозможно эффективно использовать с алюминием или нержавеющей сталью. С алюминием это не работает, потому что оксид алюминия плавится при более высокой температуре (это причина, по которой высококачественный алюминий является популярным выбором в аэрокосмических двигателях и вокруг них). С другой стороны, поскольку нержавеющая сталь не окисляется, это также не лучший выбор.

С алюминием это не работает, потому что оксид алюминия плавится при более высокой температуре (это причина, по которой высококачественный алюминий является популярным выбором в аэрокосмических двигателях и вокруг них). С другой стороны, поскольку нержавеющая сталь не окисляется, это также не лучший выбор.

По этим причинам при работе с нержавеющей сталью и алюминием производители обычно используют плазменную резку в качестве альтернативы газовой резке.

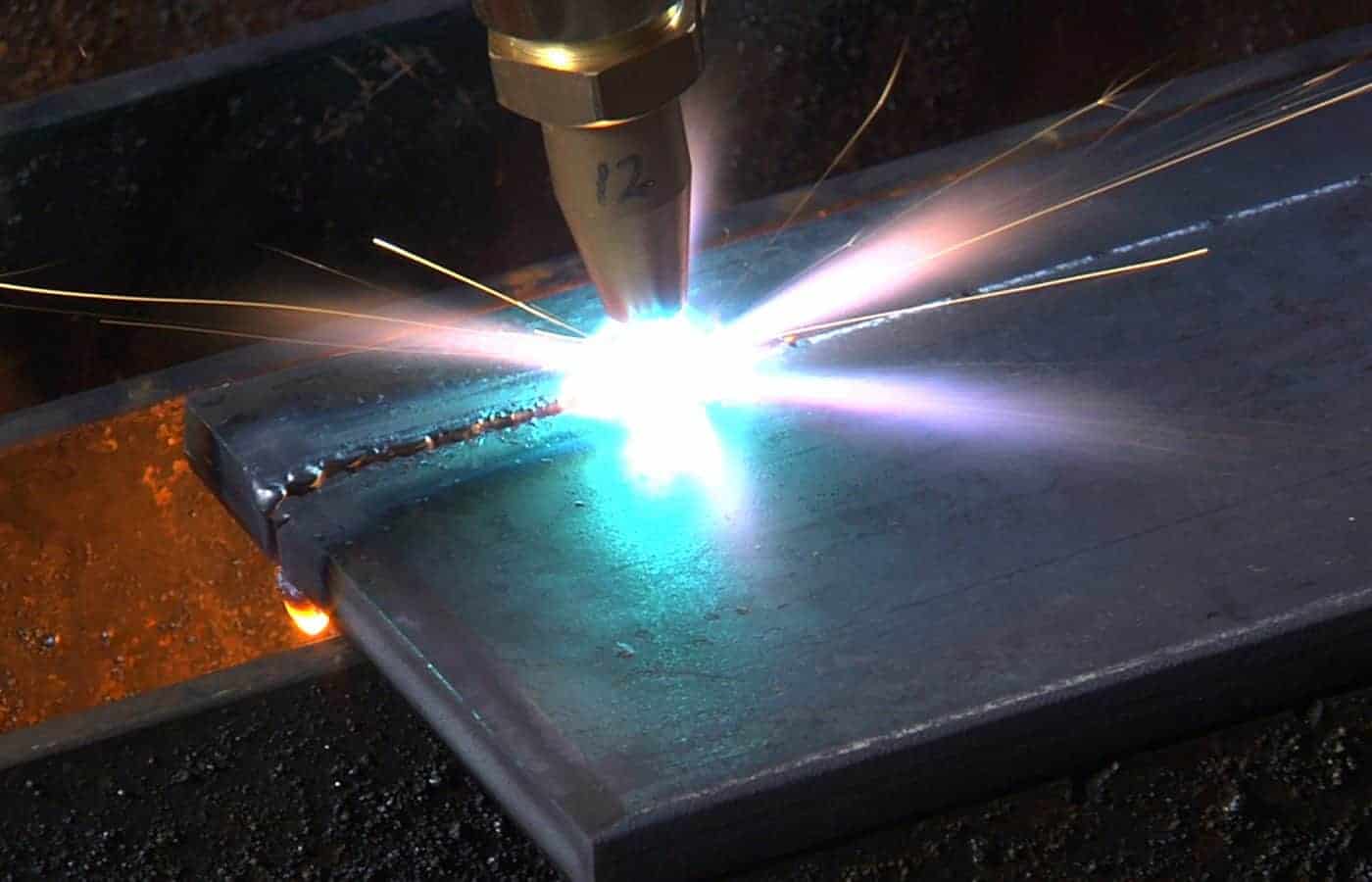

Что такое плазменная резка?

Плазменная резка, как и пламенная резка, представляет собой процесс, при котором струя ионизированного газа пропускается через отверстие с высокой скоростью. Газ после перегрева и электрической ионизации в электрическом канале образует законченную цепь обратно к резцу через заземляющий зажим. Мы называем этот ионизированный газ плазмой. Чем больше добавляется электроэнергии, тем горячее становится плазменная дуга. Эта дуга способна нагревать металл, и газ сдувает материал после его расплавления, создавая разрез в нужной точке.

Плазменный резак очень эффективен при работе с любым электропроводящим металлом, включая алюминий и нержавеющую сталь. Используемый сжатый газ может представлять собой воздух, кислород, инертный или какой-либо другой газ, в зависимости от разрезаемого материала. Когда газ нагнетается через сопло, между электродом в сопле и материалом образуется электрическая дуга. Затем газ ионизируется с интенсивностью тепла, достаточной для расплавления материала.

Каковы преимущества плазменной резки?

Известно, что плазменная резка очень хорошо работает с материалами толщиной менее полдюйма. Его также можно использовать со сложенным материалом или просечно-вытяжным листом. В этих случаях ручных фонарей вполне достаточно. Для более толстых материалов, до 6 дюймов, доступны станки с компьютерным управлением. Кроме того, плазма обычно образует чрезвычайно локализованный конус, который эффективен при резке листового металла угловатой или криволинейной формы.

Другие преимущества включают минимизацию времени подготовки с помощью плазменной резки без необходимости предварительного нагрева. Фреза производит чрезвычайно точный пропил. Универсальность огромна, и можно использовать плазменные резаки для резки пакетов, снятия фаски, фигурной резки, строжки и прокалывания. Кроме того, зона термического влияния мала, поэтому деформация или другие повреждения очень незначительны. Очистка также относительно проста.

Фреза производит чрезвычайно точный пропил. Универсальность огромна, и можно использовать плазменные резаки для резки пакетов, снятия фаски, фигурной резки, строжки и прокалывания. Кроме того, зона термического влияния мала, поэтому деформация или другие повреждения очень незначительны. Очистка также относительно проста.

Что касается мобильности, то это зависит от используемой машины, размера требуемого источника питания и объема резервуаров с воздухом. Существует множество видов переносных плазменных резаков, которые идеально подходят для полевых работ и работают от генераторов с приводом от двигателя или первичных источников энергии. Для более крупных разрезов потребуются специальные машины.

Ваш партнер по техническим ресурсам

Хотя и газопламенная, и плазменная резка имеют свое место, если вы работаете с алюминием или нержавеющей сталью, плазменная резка будет единственным вариантом. В Clinton Aluminium and Steel мы гордимся тем, что помогаем производителям сочетать правильный инструмент с правильным материалом.