Резка водой под давлением своими руками: ГИДРОАБРАЗИВНАЯ РЕЗКА МЕТАЛЛА своими руками [технология]

Содержание

Гидроабразивная резка металла сделать самому своими руками. Оборудование для гидроабразивной резки металла

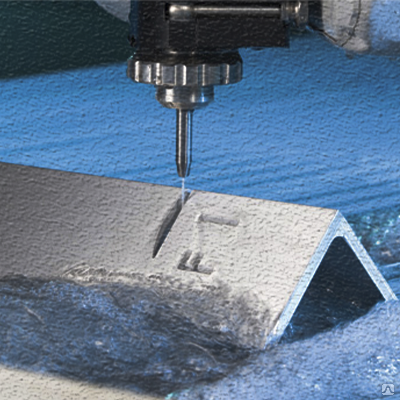

Новые высокотехнологичные способы обработки материалов нередко базируются на принципах естественных природных явлений. Гидроабразивная методика как раз к таким и относится, повторяя процесс эрозии. Суть ее заключается в воздействии водной среды на поверхность материала. Конечно, для производственной сферы данная технология была оптимизирована, например за счет совмещения жидкости с инородными элементами. Кроме этого, гидроабразивная резка металла предполагает подачу струи под сильным давлением, в результате чего достигается и высокая скорость обработки.

Особенности технологического процесса

Как уже отмечалось, технология базируется на принципе естественной эрозии. То есть физическое воздействие на обрабатываемый материал происходит за счет высокоскоростной струи, смешанной с твердыми абразивами. В ходе операции скоростной поток твердофазных элементов выполняет отрыв и унос из места обработки мелких частиц металла. Эффективность, с которой происходит гидроабразивная резка металла, зависит от множества параметров организации данного процесса. Например, имеет значение состав струи, расход воды и сила давления. Отдельного внимания заслуживает и абразивный материал – специалисты подбирают фракцию в соответствии с требованиями к характеристикам раскроя.

Эффективность, с которой происходит гидроабразивная резка металла, зависит от множества параметров организации данного процесса. Например, имеет значение состав струи, расход воды и сила давления. Отдельного внимания заслуживает и абразивный материал – специалисты подбирают фракцию в соответствии с требованиями к характеристикам раскроя.

В отличие от других методов обработки данная техника не предполагает деформирующего и теплового воздействия. Это значит, что гидроабразивная резка металла позволяет сохранять первоначальные физико-механические качества заготовки. Но для достижения ожидаемого результата необходимо использовать специальное оборудование.

Оборудование для резки

Обычно для выполнения таких операций применяют специальные установки. В качестве их основы выступают несущие опоры из нержавеющего металла. Для поддержания заготовок применяются быстросменные ребра, которые также позволяют защищать опоры от воздействия рабочей струи. В целях обеспечения защиты рабочего участка от пыли и шума станок также снабжают механизмом быстрого управления водой.![]() То есть в процессе операции обрабатываемый материал может полностью находиться в водной среде. Что касается эксплуатационных возможностей, то станок гидроабразивной резки металла дает возможность справляться с нержавеющей сталью толщиной до 200 мм. Примечательно, что показатели твердости материала для станков такого типа не имеют значения. Тонкая высокоскоростная струя диаметром в 1 мм способна выполнять четкую резку с высоким допуском.

То есть в процессе операции обрабатываемый материал может полностью находиться в водной среде. Что касается эксплуатационных возможностей, то станок гидроабразивной резки металла дает возможность справляться с нержавеющей сталью толщиной до 200 мм. Примечательно, что показатели твердости материала для станков такого типа не имеют значения. Тонкая высокоскоростная струя диаметром в 1 мм способна выполнять четкую резку с высоким допуском.

Вспомогательные устройства

С целью повышения точности резки некоторые модели станков обеспечиваются и устройствами позиционирования. Их представляют индуктивные линейные сенсоры, с помощью которых оператор может достичь повышенной точности фиксации. Правда, многое зависит и от выполнения осей перемещения – в лучших моделях комбинация направляющих и датчиков позиционирования дополняется плавностью хода и оптимальной скоростью движения. Также установка гидроабразивной резки металла может комплектоваться баком для абразива. В процессе работы он автоматически пополняет запасы этого компонента, ориентируясь на информацию датчиков контроля.

Ручные станки для резки

Обычно к этой категории станков относят модели, не имеющие ЧПУ. Иными словами, управление рабочим процессом в определенной мере перекладывается на оператора. Пользователь своими руками должен выставлять угол наклона резки, а в некоторых случаях и фиксировать позицию функциональной установки. Но при условии соблюдения правил эксплуатации в этом случае также можно рассчитывать на высокую точность, с которой будет выполнена гидроабразивная резка металла. Оборудование без программного обеспечения снабжается теми же техническими узлами, что и более совершенные модели. Поэтому теоретически качество выполнения должно сохраняться на оптимальном уровне. Более того, в некоторых ситуациях самостоятельная настройка и контроль резки позволяют достичь более высоких результатов обработки.

Техника выполнения резки своими руками

Управление процессом резки в ручном режиме предусматривает, что пользователь будет самостоятельно осуществлять подачу заготовок и контролировать их передвижение с позиционированием. Также в некоторых случаях в перечень операторских задач входит и регуляция системы охлаждения. На практике гидроабразивная резка металла своими руками выполняется посредством специальных кнопок. Например, для позиционирования оператор должен ввести несколько значений по координатам. Но даже ручное управление полностью не избавлено от контроля со стороны электронной системы. Так, при вводе ошибочных данных техника возвращает значения рабочих показателей в исходное положение.

Также в некоторых случаях в перечень операторских задач входит и регуляция системы охлаждения. На практике гидроабразивная резка металла своими руками выполняется посредством специальных кнопок. Например, для позиционирования оператор должен ввести несколько значений по координатам. Но даже ручное управление полностью не избавлено от контроля со стороны электронной системы. Так, при вводе ошибочных данных техника возвращает значения рабочих показателей в исходное положение.

Плюсы и минусы технологии

К достоинствам резки такого типа можно отнести четкость линии раскроя, возможность справляться практически с любыми металлами, а также взрыво- и пожаробезопасность операции. Среди недостатков такой обработки отмечают низкую скорость при работе с тонколистовой сталью, невысокий уровень износостойкости функциональных элементов и дороговизну расходного материала, то есть абразива. Тем не менее экономически технология себя оправдывает. Например, услуги гидроабразивной резки металла позволяют качественно справиться с ответственными операциями при подготовке материала для последующего монтажа. Более того, сэндвич-панели, сотовые листы и другие ячеистые стройматериалы можно резать только таким способом. Для повышения производительности многие компании также практикуют и пакетную резку, что позволяет экономить время.

Более того, сэндвич-панели, сотовые листы и другие ячеистые стройматериалы можно резать только таким способом. Для повышения производительности многие компании также практикуют и пакетную резку, что позволяет экономить время.

Заключение

Режущие качества абразивных материалов давно используются в разных сферах. На схожем принципе, в частности, работает пескоструйный инструмент, позволяющий выполнять качественную и быструю шлифовку поверхностей. В свою очередь, гидроабразивная резка металла обеспечивает высококачественный результат в работе с разными листами и конструкциями. Кроме точности выполнения раскроя можно отметить и отсутствие вредных процессов, которыми сопровождаются традиционные способы обработки. В частности, тепловые и механические воздействия лишь в редких случаях позволяют обойтись без деформации зоны, окружающей место реза. Но расплачиваться за качественный результат гидроабразивной обработки приходится высокими затратами на расходный материал – чем эффективнее абразив, тем выше его цена.

Гидроабразивная резка — Статьи — Стеклообрабатывающее оборудование

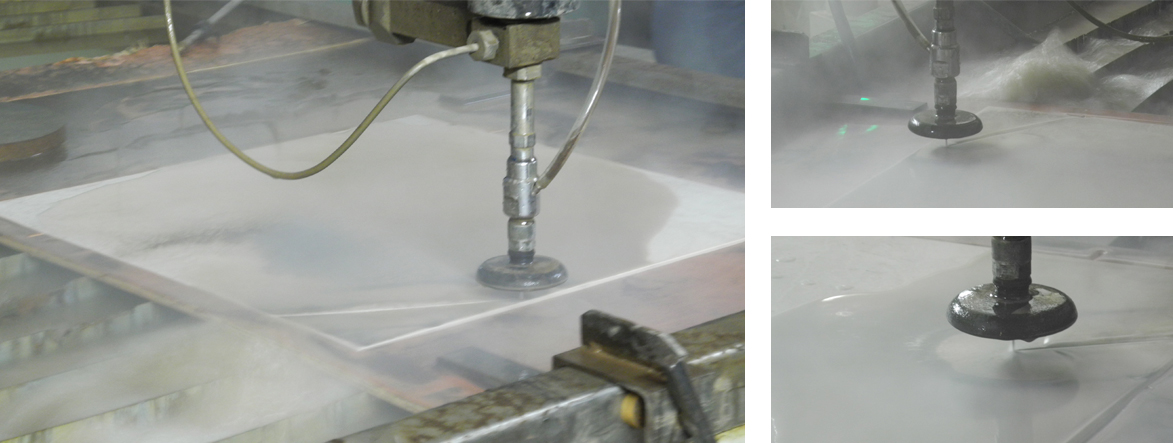

Гидрорезка (водоструйная резка) – вид резки, при котором материал обрабатывается тонкой сверхскоростной струей воды. При гидроабразивной резке для увеличения разрушительной силы водяной струи в нее добавляются частицы высокотвердого материала – абразива.

ОБЩЕПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

ГАР – гидроабразивная резка

WJC – Water Jet Cutting – резка водяной (или водно-абразивной) струей

AWJC – Abrasive Water Jet Cutting – абразивная водоструйная резка

Схема установки гидроабразивной резки: 1 — подвод воды под высоким давлением, 2 — Сопло, 3 — подача абразива, 4 — смесительная трубка, 5 — защитный кожух, 6 — режущая струя, 7 — разрезаемый материал.

Гидроабразивная резка материалов начала применяться еще с 60-х годов и впервые официально стала использоваться авиастроительной компанией США для раскроя металла. Позже компания официально заявила о том, что данный метод является оптимальным для резки металла и других высокопрочных материалов. Особенно данный метод зарекомендовал себя на предприятиях с повышенной пожаро и взрывоопасностью, где стало единственным возможным оборудованием, соответствующим требованиям для проведения работ. С тех пор гидроабразивный метод раскроя материалов получил широкое применение во многих сферах производства.

Особенно данный метод зарекомендовал себя на предприятиях с повышенной пожаро и взрывоопасностью, где стало единственным возможным оборудованием, соответствующим требованиям для проведения работ. С тех пор гидроабразивный метод раскроя материалов получил широкое применение во многих сферах производства.

- Мрамор, гранит, камень и другие горные породы.

- Гидроабразивная резка металла и стали, включая титан и нержавеющую сталь.

- Стекло, керамика, оргстекло.

- Железобетон.

- Пластик, текстолит, фторопласт, поролон, эбонитовые и паронитовые плиты.

- Резина.

- Кондитерские изделия.

- Ткань, кожа.

ФИЗИКА ПРОЦЕССА

При сжатии воды под давлением около 405 МПА (4000 Бар) и при пропускании её через отверстие диаметром меньше 0,5 мм, вода будет иметь скорость, которая превышает скорость звука в 3–4 раза. Такая струя воды становится режущим инструментом для ряда мягких материалов, а при добавлении частиц абразива, ее режущая способность возрастет и даст возможность резать материалы, такие как металл, камень и стекло.

Технология гидроабразивной резки основана на принципе эрозионного (истирающего) воздействия абразива и водяной струи. Их высокоскоростные твердофазные частицы выступают в качестве переносчиков энергии и, ударяясь о частицы изделия, отрывают и удаляют последние из полости реза. Скорость эрозии зависит от кинетической энергии воздействующих частиц, их массы, твердости, формы и угла удара, а также от механических свойств обрабатываемого материала.

ТЕХНОЛОГИЯ РЕЗКИ

Вода, нагнетаемая насосом сверхвысокого давления до значения 100–600 МПА, подается в режущую головку. Вырываясь через узкое сопло (дюзу) обычно диаметром 0,08–0,5 мм с околозвуковой или сверхзвуковой скоростью (до 900–1200 м/c), струя воды поступает в смесительную камеру, где начинает смешиваться с частицами абразива – гранатовым песком, зернами электрокорунда, карбида кремния или другого высокотвердого материала. Смешанная струя выходит из смесительной (смешивающей) трубки с внутренним диаметром 0,5–1,5 мм и разрезает материал. В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиною около метра.

В некоторых моделях режущих головок абразив подается в смесительную трубку. Для гашения остаточной энергии струи используется слой воды толщиною около метра.

Установки бывают Консольного и Портального типа. Консольный тип удобен тем, что на рабочий стол можно загружать (разгружать) материал с трех сторон, поэтому данный тип применяют для работы с тяжелыми материалами (камень и металл). Портальный тип, имеет возможность загрузки (разгрузки) материала только спереди и сзади установки. Обычно его применяют для легких материалов, которые имеют большие форматы (стекло, пластик и пр.).

За десятилетия использования гидроабразивного метода раскроя материалов, ярко выразились основные достоинства этого метода:

1. В процессе обработки заготовки, полностью отсутствует нагревание поверхности материала, так как все выделяемое тепло удаляется под воздействием воды. Происходит это потому, что из-за отсутствия в данной технологии металлических режущих элементов, получаемое от трения тепло имеет незначительный коэффициент и вода, без значительных усилий, выводит всё его образование. Незначительное тепловыделение обеспечивает не только точный рез материалов, но и позволяет избегать деформации кромок под воздействием высокой температуры.

Незначительное тепловыделение обеспечивает не только точный рез материалов, но и позволяет избегать деформации кромок под воздействием высокой температуры.

2. Второе по списку, но не менее значимое достоинство состоит в том, что с помощью ГАР можно вырезать формы заготовок любой сложности, за незначительный промежуток времени, по сравнению с классическими технологиями раскроя материалов. А при наличии 5-осной режущей головы, появляется возможность изготовления сложного профиля с любым необходимым радиусом, формами, контуром. Можно работать не только с плоскими материалами, но и делать вырезы на объемных заготовках.

3. После вырезания детали, нет необходимости выполнения дополнительных технологических работ по шлифованию и обработке кромки в месте реза. Образованная шероховатость незначительна и не требует дополнительной обработки.

4. Установка ГАР является полностью унифицированной и при необходимости, применяется для сверления отверстий диаметром от 1 мм, при глубине отверстия до 100 мм.

5. Установка ГАР имеет очень высокую рентабельность, по сравнению с другими технологиями раскроя материалов, например, плазменной. Это потому, что скорость разрезания может достигать до 30000 мм/мин, без ущерба качеству реза, а так же потерь материала, которые составляют всего 0,25 – 0,5 мм, при точности 0,01 мм и полном соответствии готовой продукции заданным размерам.

6. Данная технология раскроя безопасна при работе с легковоспламеняющимися материалами, отсутствует возможность возникновения искры и нагрева поверхности, что делает данный метод максимально удобным и незаменимым.

7. Возможности работы с толстостенными и многослойными материалами. Особенно эффективно применяется при раскрое ткани или кожи, где необходимо получить раскрой по самым сложным лекалам, с высокой точностью и производительностью. При раскрое толстостенных материалов эффективно раскрой применяют для толстой стали (до 30 мм) или бетонных армированных блоков (толщиной до 100 мм).

8. Универсальность – одна установка позволяет работать со всеми материалами, без дополнительных модернизаций.

Но, в любой, даже самой прогрессивной технологии, имеются и недостатки:

1. При работе с толстыми материалами, особенно сталью и тугоплавкими материалами, образуется такое явление, как конусность. Оно проявляется в том, что в результате, торец заготовки вырезается не прямо, а в виде конуса (воронки). Чтобы избежать этого, оператор должен всегда держать под контролем конусность струи.

2. Скорость реза всегда одинаковая, как для толстых материалов, так и для тонких. Поэтому, чтобы увеличить рентабельность установки, рекомендуется складывать листы материала слоями, чтобы производить раскрой сразу нескольких заготовок.

Во всем остальном, использование Гидро-Абразивной Резки материалов очень удобно, практично и экономически выгодно. Оборудование для резки, с помощью воды с абразивным порошком помогает решить важные проблемы, связанные с некачественной обработкой деталей, а также сократить время необходимое для производства. Расходные материалы полностью компенсируются экономичностью данного оборудования. Также эта установка универсальна и проста в управлении и использовании.

Расходные материалы полностью компенсируются экономичностью данного оборудования. Также эта установка универсальна и проста в управлении и использовании.

Гидроабразивная резка своими руками с помощью станка

Гидроабразивная резка металла – один из ключевых способов разделки металла, без которого не может обойтись металлообрабатывающая промышленность. Существуют самые различные станки для гидроабразивной резки, которые часто превосходят по качеству обработки аппараты плазменной резки.

Стоит отметить, что гидроабразивная резка пользуется спросом не только в сфере машиностроения. Впервые такой способ обработки металла был использован американской авиастроительной компанией и с того времени широко используется во всем мире.

- Особенности гидроабразивной резки

- Классификация устройств

- Устройства с ручным управлением

- Аппараты с ЧПУ

- Область применения и особенности функционирования

- Эксплуатация станка и его конструктивные особенности

Особенности гидроабразивной резки

Технология гидроабразивной резки играет значительную роль в ходе обработки толстостенных заготовок из различных типов металла. Специалисты отмечают особую роль установок для гидроабразивной резки при создании труб разных диаметров и видов. Технология позволяет обрабатывать металл таким образом, чтобы на заготовках не оставалось окалин и других последствий резки.

Специалисты отмечают особую роль установок для гидроабразивной резки при создании труб разных диаметров и видов. Технология позволяет обрабатывать металл таким образом, чтобы на заготовках не оставалось окалин и других последствий резки.

Несмотря на относительно высокую стоимость аппаратов данного типа, они довольно просты в применении и не требуют дополнительных узлов для крепления обрабатываемых заготовок. К тому же при работе с гидроабразивными станками не создаются тучи пыли из отходов производства. Поскольку режущий инструмент фактически отсутствует, то не надо заниматься его заменой или следить за его остротой.

Абразивная резка металла осуществляется струей воды и абразивными элементами. Это позволяет не замедлять скорость обработки материалов, даже если они обладают очень заметными габаритами.

Точность и универсальность гидроабразивной резки позволяет работать не только с металлами, но и со стеклянными, пластиковыми и деревянными деталями. К тому же оборудование для гидроабразивной резки отличается безопасностью при работе и может быть установлено практически на любых производствах.

Классификация устройств

Гидроабразивные станки часто делят на ручные аппараты и устройства с числовым программным обеспечением (ЧПУ).

Конструкция абразивных станков для резки металла заметно сказывается на их технических характеристиках и производственной мощности.

Устройства с ручным управлением

Станки без ЧПУ полностью управляются оператором, который выставляет все параметры будущей обработки деталей. Кроме того, определенные этапы работы с заготовками оператору придется осуществлять самостоятельно. Но такие устройства имеют и целый ряд преимуществ:

- Относительно низкая цена.

- Одинаковое качество гидроабразивной резки титана, алюминия и других материалов.

- Простата в уходе и управлении, которая не требует от оператора больших знаний и опыта работы в области металлообработки.

- Достаточное количество функций, которые позволяют создавать простые детали с правильными геометрическими формами.

Аппараты с ЧПУ

Числовое программное обеспечение, установленное на гидроабразивных станках, значительно повышает их функциональность и производственную эффективность. Станки с ЧПУ позволяют качественно обрабатывать все виды металлических заготовок и делать это с высокой точностью. Автоматизированные аппараты обладают следующими преимуществами:

Станки с ЧПУ позволяют качественно обрабатывать все виды металлических заготовок и делать это с высокой точностью. Автоматизированные аппараты обладают следующими преимуществами:

- Программное обеспечение позволяет создавать в заготовках отверстия необходимого диаметра.

- После завершения всех установленных операций, деталь не нуждается в дополнительной обработке.

- Программное обеспечение позволяет выбрать индивидуальный режим обработки для каждой заготовки. Аппарат сам подберет необходимые показатели струи и другие параметры.

- Аппараты с ЧПУ могут контролировать качество среза и самостоятельно менять его в соответствии с установленной программой и последовательностью действий станка.

В то же время такое устройство имеет и ряд существенных недостатков. Во-первых, стоимость гидроабразивного станка с ЧПУ значительно превышает цену на ручной аналог. Во-вторых, чтобы правильно задать параметры выполняемых работ, оператор должен обладать определенными знаниями в области металлообработки и опытом создания деталей на автоматизированных станках.

Область применения и особенности функционирования

Гидроабразивные станки считают наиболее подходящим средством для раскройки металлопроката, но их широко используют и в других целях. Вот наиболее распространенные методы применения данных устройств:

- Станки с ЧПУ позволяют создавать довольно сложные геометрические формы без постоянного контроля и участия со стороны оператора. Кроме того, программа, установленная на таком станке, значительно улучшает точность его работы.

- Готовые заготовки не требуют дополнительной шлифовки и других видов финишной обработки. Работу можно делать под необходимым углом наклона и это не скажется на качестве.

- Технология абразивной резки позволяет работать с деталями большой толщины. Для разных металлов показатели будут разными. Например, для титана – 1,5-2 см, а для меди – 5 мм.

- При помощи абразивных станков создают предметы дизайна и различные украшения, но для этого используют специальные модификации гидроабразивных устройств.

Принцип работы данных аппаратов базируется на подаче воды под высоким давлением. Кроме воды, для гидроабразивной резки используют гранатовый песок. Вода и добавочные компоненты хранятся в отдельных емкостях и только в процессе резки смешиваются в единую струю. Качество обработки деталей таким устройством очень похоже на разрезание металла лазером. Регулировка параметров струи позволяет обрабатывать заготовки под необходимыми углами.

Видео: резка водой с точностью скальпеля — гидроабразивная резка металла.

Эксплуатация станка и его конструктивные особенности

Строение данного аппарата таково, что сделать его своими руками и в домашних условиях практически невозможно. Более того, даже станки от непроверенных производителей могут быть опасными в использовании или просто низкого качества. Это будет сказываться на обработке заготовок и на сроках эксплуатации изделия.

Но даже качественные гидроабразивные станки требуют качественного ухода за собой. В первую очередь следует обратить внимание на изношенные элементы конструкции и расходные материалы.

Стоит отметить, что мощные станки расходуют довольно большое количество абразива за несколько минут работы, поэтому менять его придется относительно часто. В инструкции к любому устройству вы найдете информацию о том, какие микрочастицы лучше всего использовать, чтобы работать с максимальной эффективностью.

Особое внимание рекомендуют обращать на качество воды, которое используется во время работы с устройством. Перед применением жидкость проходит специальную фильтрацию и только после этого ее задействуют в процессе обработки деталей. Использование некачественной воды отрицательно сказывается на резке заготовок и на длительности эксплуатации самого станка.

Чаще всего в аппаратах данного типа ломается механизм подачи абразива и направляющие трубы. Важным элементом данного устройства является насос, без которого не удастся сохранить нормальное давление внутри станка, что крайне отрицательно повлияет на качество обработки.

Republished by Blog Post Promoter

Профилактическое техническое обслуживание гидроабразивной резки – контрольный список и расписание

С ростом популярности машин для гидроабразивной резки у людей часто возникают различные сомнения перед покупкой этих инструментов.

Часто задаваемые вопросы о гидроабразивном оборудовании касаются стоимости гидроабразивных резаков, их преимуществ и, что наиболее важно, необходимого обслуживания станков для гидроабразивной резки.

В этой статье вы узнаете все о техническом обслуживании гидроабразивной резки, как часто оно требуется и как это делать правильно.

Поэтому сразу же приступим к теме:

Почему техническое обслуживание имеет решающее значение для долговечности гидроабразивной машины?

Любое профессиональное оборудование, большое или маленькое, требует обслуживания. То же самое касается машин для резки, таких как гидроабразивные резаки, которые разработаны с использованием компонентов высокого давления.

Поскольку гидроабразивные станки используются для тяжелых работ по резке, они используют трубопроводы очень высокого давления. Когда вода работает под таким высоким давлением, она может изнашивать определенные части системы, такие как форсунки.

Кроме того, из-за человеческого фактора, связанного с работой этих машин, существует небольшая, но возможная вероятность утечек в системе.

Плохое качество воды также требует обслуживания водомета. Если вы используете жесткую воду или воду с высокой плотностью примесей, это может привести к засорению или выходу машины из строя. Неправильно обслуживаемые машины могут даже привести к травмам операторов.

Техническое обслуживание гидроабразивной резки — это профилактический процесс, позволяющий убедиться в отсутствии каких-либо рисков в машине гидроабразивной резки. Техническое обслуживание такого оборудования, как водоструйные станки, похоже на регулярную проверку состояния здоровья, которую вы проводите для себя, оно просто поддерживает работоспособность машины без сбоев.

График технического обслуживания гидроабразивной установки

Для вашего удобства давайте рассмотрим техническое обслуживание гидроабразивной установки в этом разделе и техническое обслуживание насоса в следующем разделе.

Профилактические осмотры гидроабразивной резки требуются еженедельно, ежемесячно и ежегодно. Вот список вещей, которые необходимо проверять при каждом техническом обслуживании:

Еженедельное техническое обслуживание гидроабразивной машины

Каждую неделю на вашем гидроабразивном двигателе необходимо выполнять следующие задачи. Если вы хотите узнать, как выполнить какой-либо шаг, вы можете обратиться к руководству пользователя вашего гидроабразивного станка и спецификациям производителя вашего гидроабразивного станка:

- Слейте воду из пневматического фильтра-регулятора. Это регулятор, который управляет потоком воды в гидроабразивной машине.

- Для абразивных водоструйных станков проверьте расход абразива.

Скорость подачи абразива важна для чистых и точных резов. Помимо проверки расхода абразива во время еженедельного технического обслуживания, вы также можете проверить расход, если чувствуете, что производительность изменилась.

Скорость подачи абразива важна для чистых и точных резов. Помимо проверки расхода абразива во время еженедельного технического обслуживания, вы также можете проверить расход, если чувствуете, что производительность изменилась. - Если ваш станок для гидроабразивной резки оснащен системой удаления абразива, запустите режущую головку с баком, заполненным только водой. Это вызовет взбалтывание любых осевших абразивов в улавливающем резервуаре.

- Химические процессы внутри водомета, такие как образование водяного пара под высоким давлением, могут привести к скоплению газов. Очистите бак от любого из этих скопившихся газов.

Ежемесячное техническое обслуживание водомета

Ниже перечислены задачи, которые вы должны выполнять ежемесячно на своем гидроабразивном станке:

- Очистите водяной фильтр водомета. Если вы режете материалы, которые плавают в воде, вам нужно будет еженедельно чистить фильтр для воды.

- Убедитесь, что аварийный останов и отрывная головка работают в правильном порядке.

Эти вещи используются, чтобы убедиться, что ваша гидроабразивная резка автоматически остановится, если что-то пойдет не так. Поэтому для безопасной эксплуатации водомета требуется их надлежащее функционирование.

Эти вещи используются, чтобы убедиться, что ваша гидроабразивная резка автоматически остановится, если что-то пойдет не так. Поэтому для безопасной эксплуатации водомета требуется их надлежащее функционирование.

Ежегодное техническое обслуживание гидроабразивной машины

Ниже перечислены действия, которые необходимо выполнять каждый год для технического обслуживания гидроабразивной машины. Отмечайте их в годовом календаре, чтобы выполнять их вовремя и ничего не пропустить. Для большей эффективности вы можете создать удобный контрольный список из следующих пунктов:

- Смажьте подшипники оси X.

- Смажьте подшипники оси Y.

- Смажьте подшипники оси Z.

- Смажьте направляющие абразива.

- Смажьте ведомые подшипники оси Y.

- Проверьте состояние сильфона.

- Смажьте опорные стержни сильфона.

- Проверить втулки опорной штанги сильфона. Если они требуют замены, замените их. Если вам необходимо заменить втулки, вы должны использовать XC-022 для всех систем осей, за исключением ведомой оси Y портальной системы, в которой используется деталь № 511-1-0010.

- Проверьте шплинт абразивного ползуна для гидроабразивной машины. Если этот штифт поврежден, замените его.

- Проверьте натяжение и состояние ремня, проверьте наличие признаков износа. Проверьте шкивы и убедитесь, что ремень чистый и не содержит масла.

Техническое обслуживание гидроабразивного насоса

Теперь, когда мы закончили техническое обслуживание гидроабразивного насоса, давайте перейдем к шагам, которые необходимо предпринять для обслуживания гидроабразивного насоса. Гидроабразивные насосы работают с водопроводом под очень высоким давлением и водой под давлением, поэтому они требуют большего обслуживания, чем сами водометы.

Для эффективной работы техническое обслуживание насоса делится на ежедневное, еженедельное, ежемесячное, полугодовое и ежегодное.

Ежедневное техническое обслуживание насоса

Каждый день при использовании гидроабразивной машины необходимо выполнять следующую процедуру:

- Проверьте дренажные отверстия насоса на наличие утечек воды.

Назначение дренажных отверстий — сигнализировать о том, что уплотнения вашего насоса начинают выходить из строя. Поэтому капание воды из дренажных отверстий может быть признаком замены уплотнений насоса.

Назначение дренажных отверстий — сигнализировать о том, что уплотнения вашего насоса начинают выходить из строя. Поэтому капание воды из дренажных отверстий может быть признаком замены уплотнений насоса. - Проверьте давление воды на входе. Водоструйные насосы требуют достаточного давления воды на входе, как указано производителем вашей машины. Без надлежащего давления насос может работать неправильно или даже выйти из строя.

- Сбросить вентиль на тепло.

- Осмотрите уровень масла. Если масла недостаточно, вы можете долить его, используя рекомендованное машинное масло.

- Осмотрите обратные клапаны и уплотнительную головку на наличие тепла.

Еженедельное обслуживание насоса

Каждую неделю выполняйте следующие задачи по техническому обслуживанию насоса:

- Проверьте давление масляного фильтра. Если указатель уровня масла HMI переходит в красную зону при нормальной рабочей температуре, замените фильтры.

- Проверьте момент затяжки болтов зажимного кольца цилиндра.

Ежемесячное техническое обслуживание насоса

Ежемесячно выполняйте следующие процедуры для гидроабразивных насосов:

- Проверьте водяные фильтры.

- Снимите фильтр дверного вентилятора электрического шкафа и очистите его сжатым воздухом.

Полугодовое техническое обслуживание насоса

Полугодовое техническое обслуживание насоса — это простая задача, которую необходимо выполнять раз в шесть месяцев:

- Замена влагопоглощающего масляного фильтра через а.) каждые шесть месяцев б.) каждые 1000 часов c .), когда он находится в красной зоне — в зависимости от того, что из a, b или c наступит раньше.

Ежегодное обслуживание насоса

Отметьте ежегодное обслуживание насоса в своем календаре, чтобы не пропустить его. Это процесс, состоящий из двух частей, который вы должны выполнять каждый год или каждые 2000 часов, в зависимости от того, что наступит раньше.

- Замените смазочное масло и оба фильтра.

- Замените болты крепления цилиндра M12.

Как долго служит водомет при правильном обслуживании?

Водоструйные машины представляют собой оборудование для тяжелых условий эксплуатации, рассчитанное на большие нагрузки и имеющее длительный срок службы. При правильном уходе за ними они могут прослужить столько, сколько вам нужно.

Однако механические детали, используемые в этих машинах, имеют свой срок службы, как и любое другое промышленное оборудование. Например, срок службы цилиндра высокого давления и плунжеров составляет 5000 часов. Аккумулятор давления имеет срок службы 10 000 часов.

Даже если вы обслуживаете водомет как можно лучше, вам все равно придется заменять эти детали, так как они будут изнашиваться в процессе эксплуатации.

Для получения подробной информации о том, когда заменять конкретный компонент, следует ознакомиться со спецификациями производителя гидроабразивной резки.

Качество воды

Гидроабразивные установки работают исключительно с водой, так как режущее действие создается гидравлической силой. Вода под высоким давлением проходит через насос и водомет, поэтому очень важно помнить о качестве воды.

Вода под высоким давлением проходит через насос и водомет, поэтому очень важно помнить о качестве воды.

Использование воды хорошего качества сведет к минимуму заботы о техническом обслуживании. Если качество воды в вашей среде очень плохое или вода содержит большое количество растворенных твердых веществ, это может привести к более частым работам по техническому обслуживанию, таким как процеживание фильтров.

Инвестиции в дешевую систему очистки воды могут в долгосрочной перспективе привести к значительной экономии на техническом обслуживании.

Примечания

Может показаться, что это длинный список действий, но техническое обслуживание гидроабразивной резки высокого давления на самом деле очень простой процесс. Поскольку техническое обслуживание делится на еженедельное, ежемесячное и ежегодное, не все перечисленные здесь действия необходимо выполнять одновременно.

Кроме того, детали после гидроабразивной резки служат дольше, чем при любой другой резке. Большинство деталей требуют обслуживания через тысячи часов, тогда как при других методах резки они могут изнашиваться только через несколько часов.

Большинство деталей требуют обслуживания через тысячи часов, тогда как при других методах резки они могут изнашиваться только через несколько часов.

Важно иметь в виду, что для получения преимуществ гидроабразивной резки, требующих минимального обслуживания, необходимо использовать высококачественный станок. Станки гидроабразивной резки, предоставляемые Techniwaterjet, относятся к этой ведущей в отрасли категории, поэтому вы можете ознакомиться с каталогом, чтобы свести к минимуму затраты на техническое обслуживание.

Поделиться этой статьей

Лазерная резка и гидроабразивная резка

Содержание

- Что такое лазерная резка?

- Что такое гидроабразивная резка?

- Сходство между лазерной и гидроабразивной резкой

- Различия между лазерной и гидроабразивной резкой

- Свяжитесь с Laserfab для получения надежной лазерной и гидроабразивной резки

Двумя наиболее распространенными методами резки, используемыми производственными компаниями, являются лазерная резка и гидроабразивная резка. Хотя эти два метода изготовления не всегда подходят для одних и тех же приложений, они представляют ценность для производственных процессов, хотя и по-разному. Для более полного понимания гидроабразивной и лазерной резки необходимо понимать сами методы и различия между ними.

Хотя эти два метода изготовления не всегда подходят для одних и тех же приложений, они представляют ценность для производственных процессов, хотя и по-разному. Для более полного понимания гидроабразивной и лазерной резки необходимо понимать сами методы и различия между ними.

Что такое лазерная резка?

Лазерная резка — это процесс резки металла, в котором используются энергетические лучи высокой плотности, обычно производимые с помощью газа. Эти лучи энергии направляются зеркалами для разрезания материалов. Луч испаряет материалы при контакте, создавая гладкие и чистые разрезы.

Лазерная резка идеально подходит для любых работ по резке, требующих высокой точности и аккуратности. Иногда клиенты обращаются к нам за относительно простыми работами, такими как лазерная резка колец и дисков. В других случаях мы используем лазерную резку для создания очень сложных и специализированных компонентов для различных отраслей промышленности.

Лазерная резка также хорошо совместима с операциями массового производства. Лазерная резка обеспечивает согласованность за счет жестких допусков и высокой степени повторяемости.

Лазерная резка обеспечивает согласованность за счет жестких допусков и высокой степени повторяемости.

Компания Laserfab использует для резки инструмент, известный как волоконный лазер. Волоконный лазер — это базовый затравочный лазер, в котором используется несколько дополнительных стеклянных волокон и диодов накачки для обеспечения надежной и мощной резки.

Использование волоконного лазера вместо лазера на углекислом газе (CO2) дает несколько преимуществ. Одним из преимуществ этой конструкции является то, что она позволяет лазеру обеспечивать более сфокусированный, интенсивный луч и усиливать режущую способность. Во-вторых, он сводит к минимуму потенциальное повреждение от металлов с высокой отражающей способностью, таких как медь, латунь, бронза и полированная нержавеющая сталь, которые очень распространены в производственных приложениях. Эти материалы легко отражают свет обратно к его источнику, поэтому в CO2-лазере концентрированный луч света может мгновенно отразиться от металла и повредить внутренние компоненты лазера. Волоконный лазер снижает риск этого повреждения за счет использования волоконно-оптических кабелей для передачи света таким образом, чтобы снизить риск нежелательного отражения.

Волоконный лазер снижает риск этого повреждения за счет использования волоконно-оптических кабелей для передачи света таким образом, чтобы снизить риск нежелательного отражения.

Волоконные лазеры также не требуют особого обслуживания, поэтому они позволяют команде тратить меньше времени на ремонт и больше времени на быструю реализацию проектов для клиентов. В Laserfab мы используем несколько моделей высококачественных волоконных лазеров, чтобы облегчить быструю резку и легко обрабатывать широкий спектр металлов. Мы также используем передовое вспомогательное программное обеспечение, такое как AutoCAD, IGEMS, Lantek Expert и SOLIDWORKS. Это программное обеспечение направляет резку, обеспечивая надежный уровень точности и точности, а также высокое качество конечных компонентов.

Что такое гидроабразивная резка?

Гидроабразивная резка в первую очередь отличается от лазерной резки своими специфическими методами — вместо лазерного луча для резки материала используется гидроабразивная резка. Эта водоструйная резка содержит абразивные материалы, такие как оксид алюминия или гранат, которые помогают улучшить режущую способность, создавая порезы за счет истирания, а не испарения.

Эта водоструйная резка содержит абразивные материалы, такие как оксид алюминия или гранат, которые помогают улучшить режущую способность, создавая порезы за счет истирания, а не испарения.

Гидроабразивная резка идеально подходит для сложных или сложных резов, которые в противном случае были бы слишком толстыми для резки или подвержены термическому воздействию краев. Наши станки для гидроабразивной резки создают давление до 87 000 фунтов на квадратный дюйм, что позволяет легко резать твердый и плотный металл. Это почти в 20 раз больше давления воды в мойке высокого давления и в 75 раз больше давления воды в пожарном шланге. Он также может прорезать до 8 дюймов металла.

Мы часто используем гидроабразивную резку более толстого листового металла, который представляет собой проблему для лазерной резки. Мы также используем его для создания мелко детализированных разрезов или резки крупногабаритных компонентов для использования в различных приложениях.

В наших процессах гидроабразивной резки используются три основных компонента — мощное сопло, постоянный поток воды и гидравлический насос-усилитель. Насос нагнетает воду до нужного уровня, а сопло направляет струю воды для точной резки. Когда абразивы необходимы для облегчения продвинутой резки, мы добавляем их в струю воды до того, как она пройдет через сопло. В Laserfab мы также используем высокотехнологичное программное обеспечение с числовым программным управлением (ЧПУ) для выполнения операций гидроабразивной резки. Программное обеспечение направляет режущий инструмент, обеспечивая невероятно высокую точность, повторяемость и допуски на размеры. Для гидроабразивной резки мы в основном используем IGEMS, передовую программную платформу, которая позволяет нам программировать точки входа и выхода, графики и зазоры, а также автоматические линии входа, выхода и ускоренного хода.

Насос нагнетает воду до нужного уровня, а сопло направляет струю воды для точной резки. Когда абразивы необходимы для облегчения продвинутой резки, мы добавляем их в струю воды до того, как она пройдет через сопло. В Laserfab мы также используем высокотехнологичное программное обеспечение с числовым программным управлением (ЧПУ) для выполнения операций гидроабразивной резки. Программное обеспечение направляет режущий инструмент, обеспечивая невероятно высокую точность, повторяемость и допуски на размеры. Для гидроабразивной резки мы в основном используем IGEMS, передовую программную платформу, которая позволяет нам программировать точки входа и выхода, графики и зазоры, а также автоматические линии входа, выхода и ускоренного хода.

Сходства между лазерной и гидроабразивной резкой

Лазерная резка и гидроабразивная резка имеют несколько общих черт. Оба процесса полезны для резки различных металлов для использования во многих отраслях и областях применения. Ниже приведены некоторые общие характеристики этих двух процессов:

Ниже приведены некоторые общие характеристики этих двух процессов:

- Универсальность: Одним из больших преимуществ лазерной и гидроабразивной резки является то, что оба процесса очень универсальны. Они могут работать с широким спектром металлов, от стали и нержавеющей стали до алюминия, меди и бронзы. Они также легко адаптируются, поэтому они могут помочь вашему бизнесу производить нестандартные детали практически для любого применения.

- Точность и прецизионность: Оба процесса обеспечивают исключительно высокую точность во многих областях применения. Они делают процессы производства компонентов очень воспроизводимыми и обеспечивают согласованность между партиями продукции.

- Минимум отходов: И лазерная, и гидроабразивная резка дают мало отходов. Они также часто производят повторно используемые и перерабатываемые отходы, что еще больше повышает устойчивость бизнеса.

- Малая ширина пропила: При резке материала «ширина пропила» означает количество материала, снимаемого с заготовки при каждом резе.

Как лазерная резка, так и гидроабразивная резка обеспечивают очень малую ширину пропила, при этом гидроабразивная резка в среднем составляет около 0,01 дюйма, а лазерная резка также обеспечивает невероятно малую ширину пропила. Эти тонкие разрезы позволяют создавать исключительно тонкие детали и сложные формы.

Как лазерная резка, так и гидроабразивная резка обеспечивают очень малую ширину пропила, при этом гидроабразивная резка в среднем составляет около 0,01 дюйма, а лазерная резка также обеспечивает невероятно малую ширину пропила. Эти тонкие разрезы позволяют создавать исключительно тонкие детали и сложные формы. - Пригодность для автоматизации: Поскольку лазерная и гидроабразивная резка обеспечивают высочайшую точность и аккуратность, они идеально подходят для повторения в автоматизированных процессах. Они могут делать одни и те же разрезы снова и снова, каждый раз получая одинаковые размеры и общие результаты.

- Высокое качество и быстрая доставка: С Laserfab, выберете ли вы лазерную резку или гидроабразивную резку, несколько аспектов обслуживания клиентов останутся неизменными. Вы получите высочайшее качество изготовления благодаря превосходному оборудованию и передовому программному обеспечению, которое мы используем для обеспечения точности и аккуратности.

Вы также быстро получите свою продукцию благодаря нашей эффективности и стремлению к быстрому выполнению заказов.

Вы также быстро получите свою продукцию благодаря нашей эффективности и стремлению к быстрому выполнению заказов.

Both laser cutting and waterjet cutting are ideal for applications across a wide range of industries, like these:

- Aerospace

- Agriculture

- Architecture

- Automotive

- Chemical mixing

- Industrial baking

- Industrial racking

- Производство

- Медицина

- Энергетика

- Беспроводная связь.

Различия между лазерной и гидроабразивной резкой

Различия между этими двумя подходами заключаются не только в их методах, но также в их результатах и приложениях. При выборе между волоконным лазером и гидроабразивной резкой учитывайте следующее:

- Материалы: Как лазер, так и гидроабразивная резка являются отличным выбором для резки металлов. Любые необходимые вторичные операции помогут определить, какая технология лучше всего подходит для работы.

В целом, гидроабразивная резка лучше подходит для более толстых и твердых материалов, чем лазерная резка, поскольку она может работать под высоким давлением.

В целом, гидроабразивная резка лучше подходит для более толстых и твердых материалов, чем лазерная резка, поскольку она может работать под высоким давлением. - Точность: Лазерная резка обеспечивает чрезвычайно высокую точность с допуском +/-0,005″ в зависимости от скорости лазера. Гидроабразивная резка обычно имеет допуск +/- 0,03″.

- Скорость: Лазерная резка, как правило, немного быстрее, чем гидроабразивная, и режет больше дюймов в минуту.

- Затраты: С точки зрения стоимости лазерной резки по сравнению с гидроабразивной, лазерная резка является более экономичным вариантом, поскольку позволяет быстрее резать детали. Гидроабразивная резка сравнительно дорога и требует правильной работы многих компонентов, включая насос высокого давления, абразивные материалы и режущие головки.

- Очистка компонентов: Лазерная резка иногда может оставить несколько заусенцев на срезанных поверхностях компонентов.

Затем компоненты требуют удаления заусенцев для обеспечения оптимальной гладкости, функциональности и безопасности. Гидроабразивная резка, с другой стороны, обычно требует минимальной очистки после резки — вырезанные компоненты гладкие и готовы к работе.

Затем компоненты требуют удаления заусенцев для обеспечения оптимальной гладкости, функциональности и безопасности. Гидроабразивная резка, с другой стороны, обычно требует минимальной очистки после резки — вырезанные компоненты гладкие и готовы к работе.

В конце концов, каждый из этих методов изготовления материалов имеет свои преимущества и недостатки, которые необходимо учитывать при выборе предпочтительного метода. Если вам нужна помощь в выборе между индивидуальной лазерной резкой и индивидуальной гидроабразивной резкой, Laserfab может помочь!

Свяжитесь с Laserfab для надежной лазерной резки и гидроабразивной резки

Компания Laserfab имеет обширный опыт в предоставлении услуг лазерной резки металла для различных отраслей промышленности и может помочь вашему бизнесу выбрать между лазерной резкой и гидроабразивной резкой для вашего следующего большой проект.

Работая с Laserfab, вы получите качественную лазерную или гидроабразивную резку, а также многое другое. Мы гордимся тем, что являемся настоящим партнером в вашей цепочке поставок, и мы рады сотрудничать с вами, чтобы решить проблемы быстрого вывода вашей продукции на рынок.

Мы гордимся тем, что являемся настоящим партнером в вашей цепочке поставок, и мы рады сотрудничать с вами, чтобы решить проблемы быстрого вывода вашей продукции на рынок.

Мы предлагаем многочисленные дополнительные преимущества, в том числе нашу способность резать металлы различной толщины, ускоренные сроки выполнения заказов, наших высококвалифицированных специалистов и мастеров, а также наши услуги, ориентированные на клиента. Все эти преимущества означают, что вы получите необходимые компоненты и быстрое выполнение заказа, а также обретете душевное спокойствие, зная, что можете положиться на высококачественную готовую продукцию, которая выдержит жесткие условия эксплуатации. У вас также будут надежные партнеры, на которых вы можете положиться в случае возникновения вопросов или проблем. Свяжитесь с нами сегодня, чтобы запросить бесплатное предложение или получить дополнительную информацию о наших превосходных услугах лазерной резки!

Гидроабразивная резка 101

Гидроабразивная резка — это процесс, при котором струя воды, движущаяся со смехотворной скоростью (создаваемая путем подачи воды под высоким давлением через небольшое отверстие), прорезает материалы, разрушая материал в точке контакт. Эффективность резки часто повышается за счет добавления в струю струи абразивного состава. Это обычно используется для более твердых материалов, таких как металл и камень, и обычно называется абразивной резкой.

Эффективность резки часто повышается за счет добавления в струю струи абразивного состава. Это обычно используется для более твердых материалов, таких как металл и камень, и обычно называется абразивной резкой.

Рис. 1. Диаграмма, показывающая разницу между чистой водой и установкой для абразивной резки. При давлении 300 МПа струя воды может выходить из сопла со скоростью 2 Маха (680 м/с), а при 400 МПа она может иметь скорость на выходе более 3 Маха (1021 м/с). На этих скоростях вода обладает большим количеством сфокусированной энергии, что дает ей возможность прорезать различные материалы, а когда вы добавляете абразивный состав в струю струи, скорость истирания увеличивается в десять раз, что позволяет вам резать толстые твердые материалы без теряет точность.

Обычные гидроабразивные станки режут в двух измерениях (X и Y) для создания плоских деталей. Мастерские гидроабразивной резки обычно принимают запрос на работу в формате файла .DXF, поскольку они представляют собой 2D-файлы и легко преобразуются в траекторию станка для гидроабразивной резки.

Резка чистой водой в основном используется для резки мягких материалов, таких как резина, пенопласт, прокладки, кожа, текстиль и продукты питания. Для твердых материалов, которые нельзя обрабатывать одной водой, насадку часто заменяют на насадку для абразивной резки, которая включает в себя смесительную трубку. Высокоскоростная гидроабразивная струя создает вакуум, который втягивает абразив в смесительную камеру, создавая чрезвычайно энергичный поток абразивной струи. Этот процесс идеально подходит для вырезания сложных узоров из листового металла, композитов, камня, синтетической керамики, стекла и т. д.

Скорость резки варьируется в зависимости от разрезаемого материала, его толщины и желаемого качества кромки, но в целом скорость резки может быть приблизительно указана в таблицах ниже, при этом скорость резки измеряется в минуту.

(L)Таблица 1 – Скорости резки мягких материалов, (R)Таблица 2 – Скорости резки твердых материалов

В общем, почти любой материал можно резать гидроабразивной струей, в конечном итоге от пенопласта до инструментальной стали, которая это то, что делает этот процесс настолько универсальным, и именно поэтому он используется почти во всех отраслях промышленности. Его ограничивающие факторы, как правило, относятся к категории толщины материала, поскольку некоторые материалы имеют особые характеристики, которые необходимо учитывать перед резкой. Ниже приведен общий обзор некоторых материалов и ограничивающих факторов.

Его ограничивающие факторы, как правило, относятся к категории толщины материала, поскольку некоторые материалы имеют особые характеристики, которые необходимо учитывать перед резкой. Ниже приведен общий обзор некоторых материалов и ограничивающих факторов.

Таблица 3 – Примеры материалов и параметры их резки

Как вы можете догадаться, этот процесс приводит к значительному износу сопла, но достижения в области материаловедения и производства позволили производить чрезвычайно износостойкие материалы. для смесительной камеры сопла (часто из карбида вольфрама) и отверстия (часто из алмаза или рубина). Однако это не устраняет полностью износ сопла и со временем начинает снижать точность струи. Скорость износа может зависеть от многих факторов, но обычно насадка заменяется через 20-40 часов активного использования, сопло — через 40-80 часов активного использования.

Рис.2 — Схема процесса подачи внутри сопла

Вода, подаваемая в мультипликатор, имеет решающее значение для гидроабразивной резки из-за ее прямого влияния на срок службы компонентов оборудования, таких как обратные клапаны, уплотнения и отверстия. Именно концентрация общего количества растворенных твердых веществ (TDS) вызывает ускоренный износ любых компонентов, с которыми она контактирует. 60-70 ppm TDS является оптимальным при pH 6-8.

Именно концентрация общего количества растворенных твердых веществ (TDS) вызывает ускоренный износ любых компонентов, с которыми она контактирует. 60-70 ppm TDS является оптимальным при pH 6-8.

Перед прохождением через гидроабразивный станок вода обрабатывается для снижения содержания TDS. Умягчение воды — это один из методов, при котором в процессе ионного обмена удаляются образующие накипь минералы, такие как кальций. Другой метод — с использованием оборудования для деионизации (DI) или обратного осмоса (RO). Как правило, DI или RO обеспечивают более длительный срок службы компонентов, чем умягчение воды.

Наиболее распространенным типом абразива, используемого при гидроабразивной резке, является красный гранат. Гранат довольно твердый и при разрушении образует острые края, что является преимуществом при гидроабразивной резке. Гранат также относительно химически инертен и не вступает в реакцию с разрезаемыми материалами, что упрощает его утилизацию. Другие типы абразивов могут использоваться для экономии средств. Например, для алюминия можно использовать более мягкий абразив, такой как оливин. Преимущество использования более мягкого абразива заключается в том, что он уменьшает износ смесительной трубки.

Например, для алюминия можно использовать более мягкий абразив, такой как оливин. Преимущество использования более мягкого абразива заключается в том, что он уменьшает износ смесительной трубки.

Размер частиц абразивного материала измеряется числом меш, таблицу преобразования для которого можно найти здесь: Таблица преобразования размера частиц. Для максимальной скорости резания используется более крупный абразив, например, сетка № 60 или сетка № 80. Для получения более гладкой поверхности используется более мелкий абразив, например, № 100, 120 или 150 меш. Абразив № 80 является наиболее популярным, и большинство производителей насадок специфицируют свое оборудование для этого размера зерна, однако, чем меньше размер ячеек, тем больше вероятность засорения сопла. Точно так же это происходит, если размер сетки также становится слишком большим.

Система управления движением является достаточно важным элементом системы, так как при резке поток изгибается. Это означает, что водяная струя имеет тенденцию подрезать углы и широко раскачиваться на поворотах. В наши дни компьютерные модели предсказывают движение и форму режущего потока и компенсируют его. В результате получается быстрая и точная деталь с первого раза, без проб и ошибок.

В наши дни компьютерные модели предсказывают движение и форму режущего потока и компенсируют его. В результате получается быстрая и точная деталь с первого раза, без проб и ошибок.

Рис.3 — Схема изгиба водомета в процессе резки

При гидроабразивной резке качество кромки обычно определяется как Q1, 2, 3, 4 или 5. Q1 — это самая быстрая резка, которая в основном используется для разделения материала и получения почти чистых форм для вторичной обработки. Затем, в зависимости от требований к чистоте кромки, используются более низкие скорости резания от Q2 до Q5, что также увеличивает стоимость.

Рис. 4. Диаграмма, иллюстрирующая различные качества кромки

Качество кромки может быть определено для чего-то такого простого, как эстетика, но детали, требующие геометрии с жесткими допусками, конечно, потребуют более гладкой обработки кромки. В то же время, запрограммировав в задании переменные скорости, деталь может иметь несколько видов чистовой обработки, поэтому вы можете получить качество там, где оно вам нужно, и черновую обработку там, где оно не требуется, чтобы сэкономить на затратах на крупные детали.