Ручная дуговая наплавка: Ручная наплавка металла и сварка: технология, оборудование, виды и способы

Содержание

Ручная дуговая наплавка металла — презентация онлайн

1. Письменная экзаменационная работа на тему:

Ручная дуговая наплавка

металла

Обучающегося группы 31

Тарбаева Владимира Анатольевича

2. Актуальность

Ручная дуговая наплавка является универсальным

способом и находит широкое применение в

ремонтных работах. Этот способ обладает большой

маневренностью: можно выполнять наплавку в любом

пространственном положении, быстро изменять

направление и место наплавки и тем регулировать

возможность деформации детали, изменять состав

наплавляемого металла в широких пределах за счет

применения различных электродов.

3. Цель работы:

проанализировать способы наплавки

различных металлов

4. Объект работы:

ручная дуговая наплавка

5. Задачи:

1. Рассмотреть особенности ручной дуговой наплавки.

2. Представить основное оборудование, материалы и

технику ручной дуговой наплавки.

3. Обосновать основные положения и требования

охраны труда, меры безопасности при

электросварочных и наплавочных работах.

6. 1 Основы дуговой наплавки

1.1 Общие сведения о Наплавка предусматривает нанесение

наплавке

расплавленного металла на

оплавленную металлическую

поверхность с последующей его

кристаллизацией для создания слоя с

заданными свойствами и

геометрическими параметрами.

Наплавку применяют для восстановления изношенных деталей, а

также при изготовлении новых

деталей с целью получения

поверхностных слоев, обладающих

повышенными твердостью,

износостойкостью, жаропрочностью,

кислотостойкостью или другими

свойствами.

7. 1.2 Материалы для наплавки

Для ручной наплавки

используют сварочные

электроды.

ГОСТ 10543-98

устанавливает 44 типа

покрытых металлических

электродов для ручной

дуговой наплавки.

8. 1.3 Оборудование для ручной наплавки

Ручная наплавка, как

правило, производится в

стационарных условиях. В

комплект оборудования

поста для ручной

электродуговой наплавки

входит: источник питания,

стол или манипулятор

изделия,

электрододержатель,

сварочные провода,

защитные приспособления,

вспомогательный

инструмент. Рабочее место

Рабочее место

наплавщика оборудуется

приточно-вытяжной

вентиляцией.

9. Сварочный трансформатор

Сварочный трансформатор

предназначен для питания дуги

переменным током. Трансформатор

разделяет силовую сеть и сварочную

цепь, понижает напряжение сети до

напряжения, необходимого для сварки,

обеспечивает самостоятельно или в

комплекте с дополнительными

устройствами начальное и повторное

возбуждение и стабильное горение

дуги, формирование требуемых

внешних характеристик и

регулирование силы сварочного тока

или напряжения на дуге.

10. Сварочные выпрямители

Сварочные выпрямители — это устройства,

преобразующие с помощью

полупроводниковых элементов — вентилей —

переменный ток в постоянный и

предназначенные для питания сварочной дуги.

Наиболее распространенные выпрямители для

ручной дуговой наплавкии: серии ВД (ВД-101,

ВД-102, ВД-201, ВД-301, ВД-302, ВД-303, ВД506Д, ВД-401), типов ВСС-120-4, ВСС-300-3.

Весьма популярны и универсальные

сварочные выпрямители, формирующие как

падающие, так и жесткие характеристики.

Наиболее известные типы: — серии ВСК (ВСК150, ВСК-300, ВСК-500) и серий ВСУ (ВСУ300, ВСУ-500) и ВДУ (ВДУ-504, ВДУ-305,

ВДУ-1201, ВДУ-1601)

11. Сварочные электромашинные генераторы и преобразователи

Сварочные генераторы,

преобразуют

механическую энергию в

электрическую.

Инвертор, преобразует

постоянный ток в

переменный высокой

частоты.

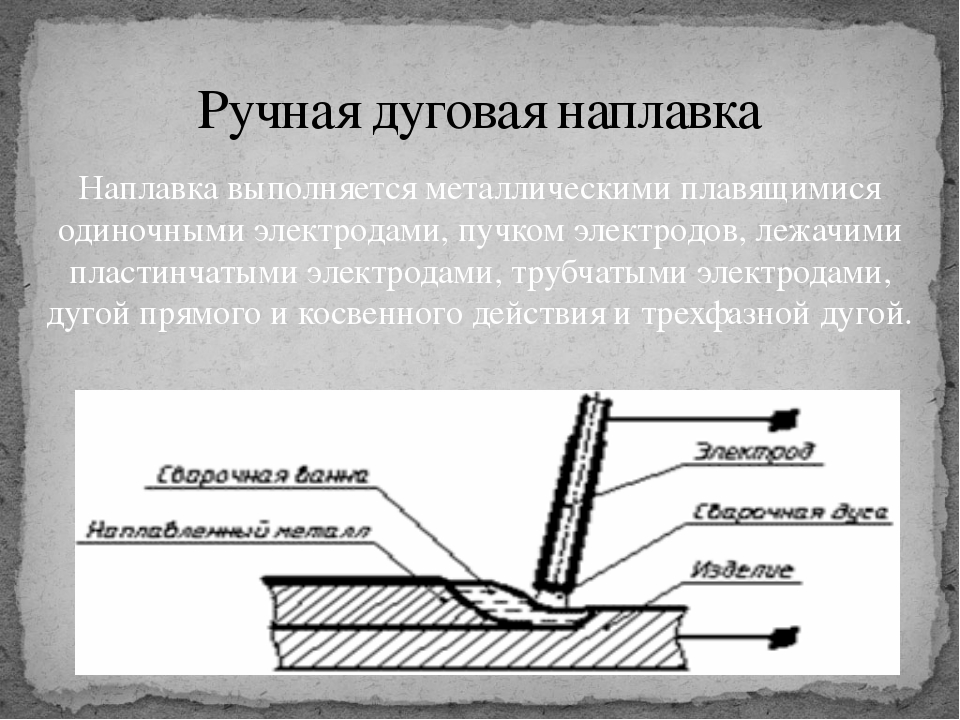

12. 2 Технология ручной дуговой наплавки

2.1 Основные

виды ручной

наплавки

Ручная дуговая наплавка

осуществляется неплавящимися

угольными, графитовыми или

вольфрамовыми и плавящимися

металлическими электродами.

Для повышения производительности

труда и снижения расхода

электроэнергии в ремонтном

производстве применяются

высокопроизводительные методы

ручной дуговой наплавки пучком

электродов и трехфазной дугой.

2.2 Технологический

наплавки металла

процесс

ручной

Процесс наплавки металла

состоит из трех этапов:

подготовки деталей,

наплавки, зачистки.

14. Технологический процесс ручной наплавки металла

При ручной дуговой наплавке к параметрам

режима сварки относятся сила сварочного тока,

напряжение, скорость перемещения электрода

вдоль шва (скорость сварки), род тока, полярность

и др. Дуговую наплавку производят электродами

диаметром стержня 4…5 мм. Сварочный ток

составляет 160…250 А. Напряжение дуги —

22…26 В.

Наплавку производят короткой дугой постоянным

током обратной полярности. При наплавке

(особенно электродами ОЗН) перегрев

наплавленного слоя не допускается. Для этого

слой наплавляют отдельными валиками с полным

последовательным охлаждением каждого валика.

15. Техника наплавки

При наложении валика электрод следует

держать наклонно, под некоторым углом к

вертикальной линии, чтобы капли металла,

перемещающиеся при расплавлении конца

электрода в направлении его оси, попадали в

расплавленный металл ванны. Электрод

должен быть наклонен в сторону направления

сварки. При этом глубина проплавления

При этом глубина проплавления

основного металла получается больше. Угол

наклона а покрытого электрода к вертикали

должен составлять 15—20°. Изменяя наклон

электрода, сварщик может регулировать

глубину расплавления металла, способствовать

лучшему формированию валика шва и влиять

на скорость охлаждения ванны.

Чем медленнее сварщик перемещает электрод

вдоль шва, тем шире получается валик.

16. Наплавка плоских поверхностей

Плоские поверхности наплавляют двумя

способами. Первый способ — наплавка валиков с

перекрытием друг друга по ширине. Лучшее

качество наплавки получается при ширине

валика, равной 2,5 диаметра электрода.

Для этого амплитуда поперечного

колебательного перемещения электрода должна

быть равна 1,5-2 диаметрам электрода. Валики

следует накладывать так, чтобы каждый

последующий перекрывал предыдущий на 1/21/3 своей ширины.

Второй способ — укладка узких валиков на

некотором расстоянии один от другого. При

При

этом шлак удаляют после наложения

нескольких валиков. После этого валики

наплавляются и в промежутках.

17. Наплавка криволинейных поверхностей

Наплавку криволинейных

поверхностей тел вращения

выполняют тремя способами:

наплавкой валиков вдоль образующей

тела вращения, по окружностям и по

винтовой линии. Наплавку по

образующей выполняют отдельными

валиками так же, как при наплавке

плоских поверхностей. Наплавка по

окружностям также выполняется

отдельными валиками до полного

замыкания начального и конечного

участков их со смещением на

определенный шаг вдоль образующей.

18. Винтовая наплавка

При винтовой наплавке деталь вращается

непрерывно, при этом источник нагрева

перемещается вдоль оси тела со

скоростью, при которой одному обороту

детали соответствует смещение источника

нагрева, равное шагу наплавки. При

наплавке тел вращения необходимо

учитывать возможность стекания

расплавленного металла в направлении

вращения детали. В этом случае

В этом случае

целесообразно источник нагрева смещать

в сторону, противоположную

направлению вращения, учитывая при

этом длину сварочной ванны и диаметр

изделия.

19. 3 Охрана труда

3.1. Общие требования К сварочным работам допускается

охраны труда

персонал не моложе 18 лет, прошедший

специальную подготовку, имеющий

удостоверение на право работы и не

имеющий противопоказаний по

состоянию здоровья. Перед началом

сварочных работ электросварщик обязан

проверить защитные приспособления,

шлем, щиток, диэлектрический коврик

или диэлектрические боты, надеть

спецодежду — брезентовый костюм с

огнестойкой пропиткой, ботинки,

головной убор, диэлектрические перчатки

или брезентовые рукавицы.

20. 3.2 Меры безопасности при электросварочных и наплавочных работах

3.2 Меры безопасности при

электросварочных и наплавочных работах

— работать только в

специальной одежде и

защитных масках и др.;

— соблюдать ТБ при работе с

оборудованием;

— соблюдать правила

пожарной безопасности.

Ручная дуговая наплавка в промышленности

используют для восстановления исходных размеров

детали и для придания поверхностному слою детали

определенных свойств. Она обладает большой

маневренностью, может проводиться в любом

пространственном положении. Современный сварщик

должен обладать достаточными знаниями для

качественного проведения наплавки.

22. ЛИТЕРАТУРА

1. Виноградов В.С. Электрическая дуговая сварка: учебник для нач. проф. образования

– М.: Издательский центр «Академия», 2009- 320с.

2. Думов С. И. Технология электрической сварки плавлением — Л 3. Машиностроение,

2000 —468 с.

3. Казаков Ю.В Сварка и резка материалов учеб. пособие для нач. проф.образования –

М.: Издательский центр «Академия», 2010- 400 с.

4. Куликов О.Н. Ролин Е.И Охрана труда при производстве сварочных работ учеб.

пособие для нач.проф. образования – М.: Издательский центр «Академия», 2010- 176 с..

5. Маслов В.И Сварочные работы: учеб. пособие для нач. проф. образования – М.:

проф. образования – М.:

Издательский центр «Академия», 2010- 240 с.

6. Овчинников В.В Технология электросварочных и газосварочных работ: учебник для

нач. проф. образования – М.: Издательский центр «Академия», 2010- 272 с.

7. Рыбаков В. М, Дуговая и газовая сварка — М.; Высшая школа, 2010 -420 c.

8. Чернышов Г.Г Сварочное дело: Сварка и резка металлов: учебник для нач проф.

образования. – М.: Издательский центр «Академия», 2010.- 496 с.

Технология ручно плавки металлов | Виды дуговых наплавок

Технология ручно плавки металлов | Виды дуговых наплавок

Наплавка является процессом нанесения на детали дополнительного металлического слоя посредством сварки. Эта процедура способна не только восстановить повреждённую деталь, но и укрепить плоскость, придать ей новые полезные характеристики. Ручная дуговая наплавка покрытыми электродами относится к самым простым и эффективным способам возвращения элементам работоспособности.

«Центр сварочных решений» предоставляет монтаж металлоконструкций и металлообработку деталей из металла. У нас вы можете заказать токарные работы и фрезерные работы любой сложности.

У нас вы можете заказать токарные работы и фрезерные работы любой сложности.

Виды дуговых наплавок и их преимущества

Универсальные, простые методы металлообработки, к которым относятся сварка и наплавка, относительная дешевизна расходников и оборудования имеет широкое распространение при восстановлении деталей. Определённый способ работы с металлом выбирают с учётом:

- поломок;

- типа металла;

- свойства поверхности;

- других параметров.

Рассмотрим, какие виды обработки осуществляет дуговая наплавка:

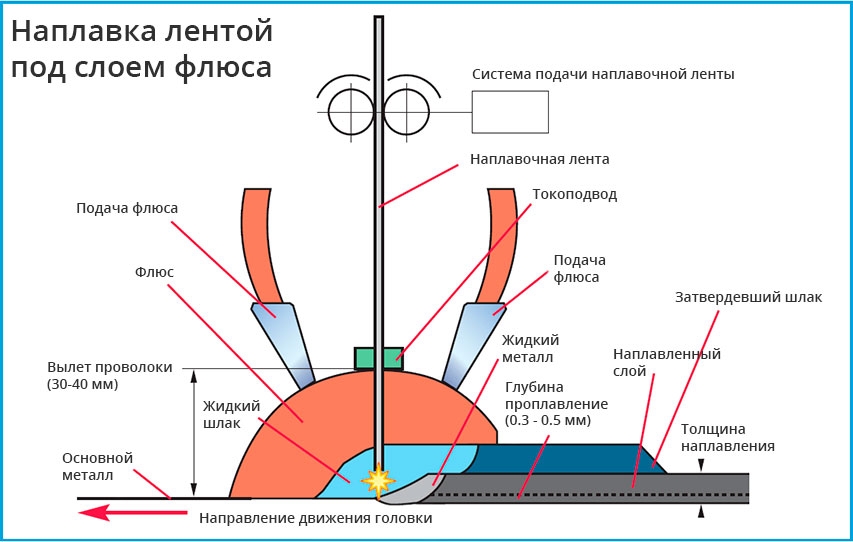

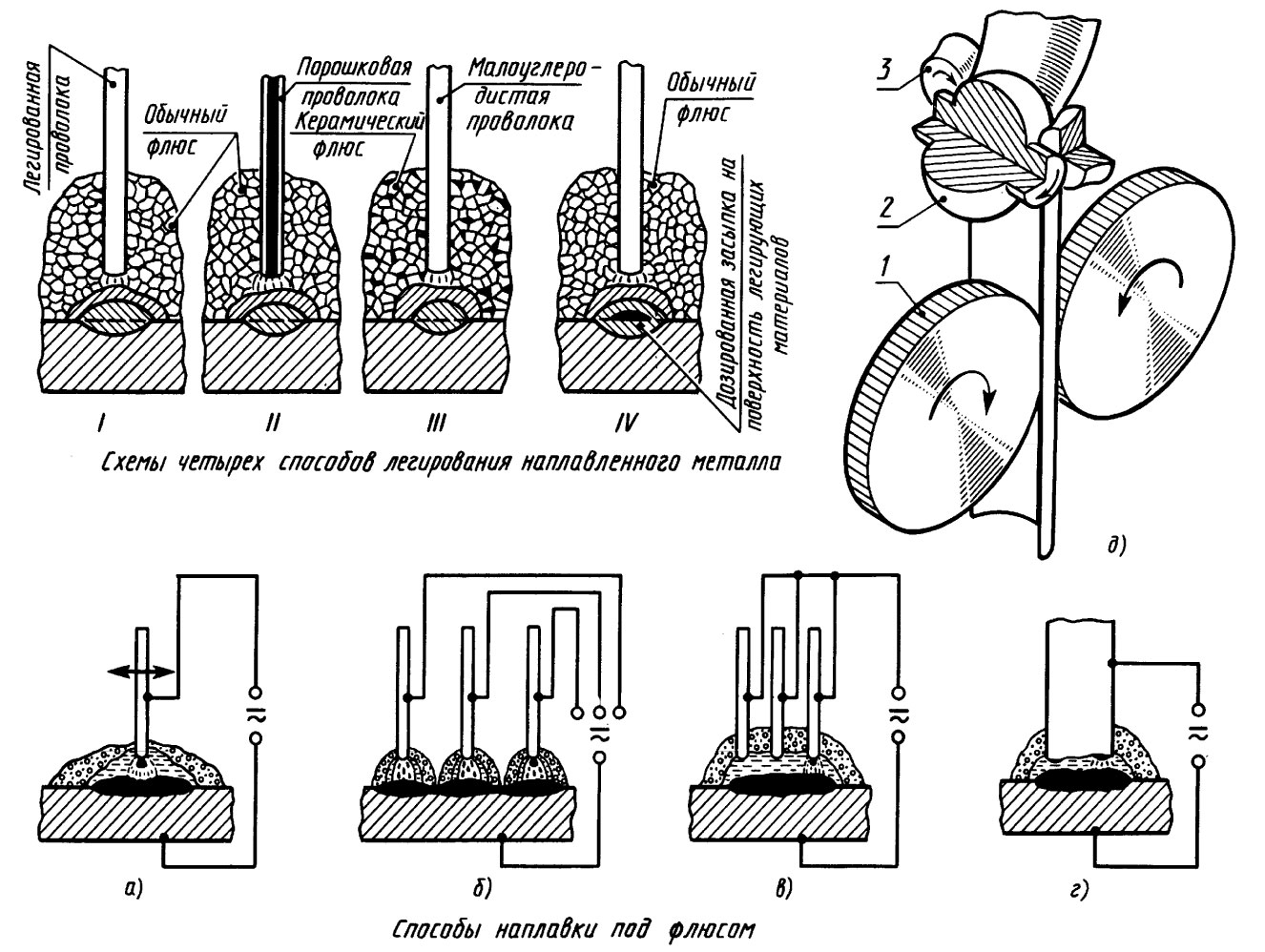

- Автоматическую и полуавтоматическую сварку под флюсом. Процесс наплавки осуществляют порошковыми или сплошными проволоками, имеющими ленточное или круглое сечение. Применение данного способа обеспечивает качество сварного соединения и высокую производительность труда;

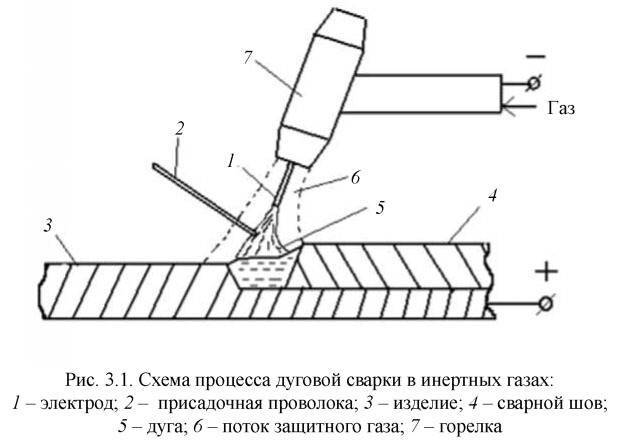

- С защитным газом. Изделия погружают в среду с водородом, азотом. В таких же условиях проводится наплавка аргоном. Дуговую сварку производят неплавящимися вольфрамовыми или плавящимися электродами.

Струи газа выталкивают воздух из зоны дуги для исключения процесса окисления;

Струи газа выталкивают воздух из зоны дуги для исключения процесса окисления; - Вибродуговую. На электрод воздействуют колебания с амплитудой 0,75-1 его диаметра, для ускорения процесса наплавки и получения равномерно восстанавливающегося слоя. Для этой технологии используется постоянный ток с обратной полярностью и напряжение от 12 до 20 В;

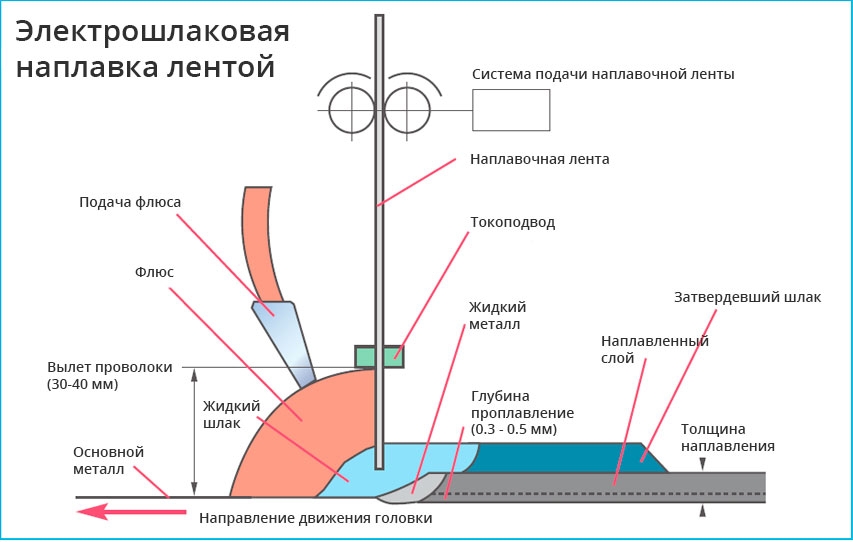

- Электрошлаковую. Покрытие деталей формируют в принудительном порядке за один проход. Считается очень производительным методом металлообработки;

- Плазменную. Обработку изделия проводят с помощью: сжатого высокотемпературного источника тепла, попадающего на поверхность детали, присадки в виде ленты, проволоки, мелкозернистого порошка;

- Открытую дугу. Используют для вогнутых или выпуклых поверхностей. Детали, усиленные таким способом, могут быть подвержены стабильно высоким нагрузкам.

Разновидности ручной сварки и их особенности

Одним из видов неразъёмных соединений материалов является ручная дуговая наплавка. Она основана на электрической дуге, которая образуется при возникновении контролируемого короткого замыкания.

Она основана на электрической дуге, которая образуется при возникновении контролируемого короткого замыкания.

Ручная дуговая сварка проводится разными способами, которые имеют отличия в технологиях, видах использования разного оборудования, расходных материалах. Выделяют классификации, которые пользуются высоким спросом на производстве:

- виды механизации — автоматизированный или механизированный;

- вид и полярность тока;

- тип электрической дуги;

- защита сварочной области;

- разновидность электродов.

У каждого вида имеются подвиды сварочного процесса, которые отличаются техникой использования сварочной дуги. В результате обработки разными типами электродов, деталь изменяет свой химический состав, приобретая свойства нанесённого материала. Это влияет на эксплуатационные характеристики изделия.

Виды ручной сварки классифицируют:

- по характеру дуги: на короткую сжатую и длинную свободную;

- по используемым электродам: с плавящимся (покрытым) стержнем и неплавящимся;

- по воздействию на деталь: прямое, трёхфазное, косвенное.

Как происходит процесс сварки и наплавки

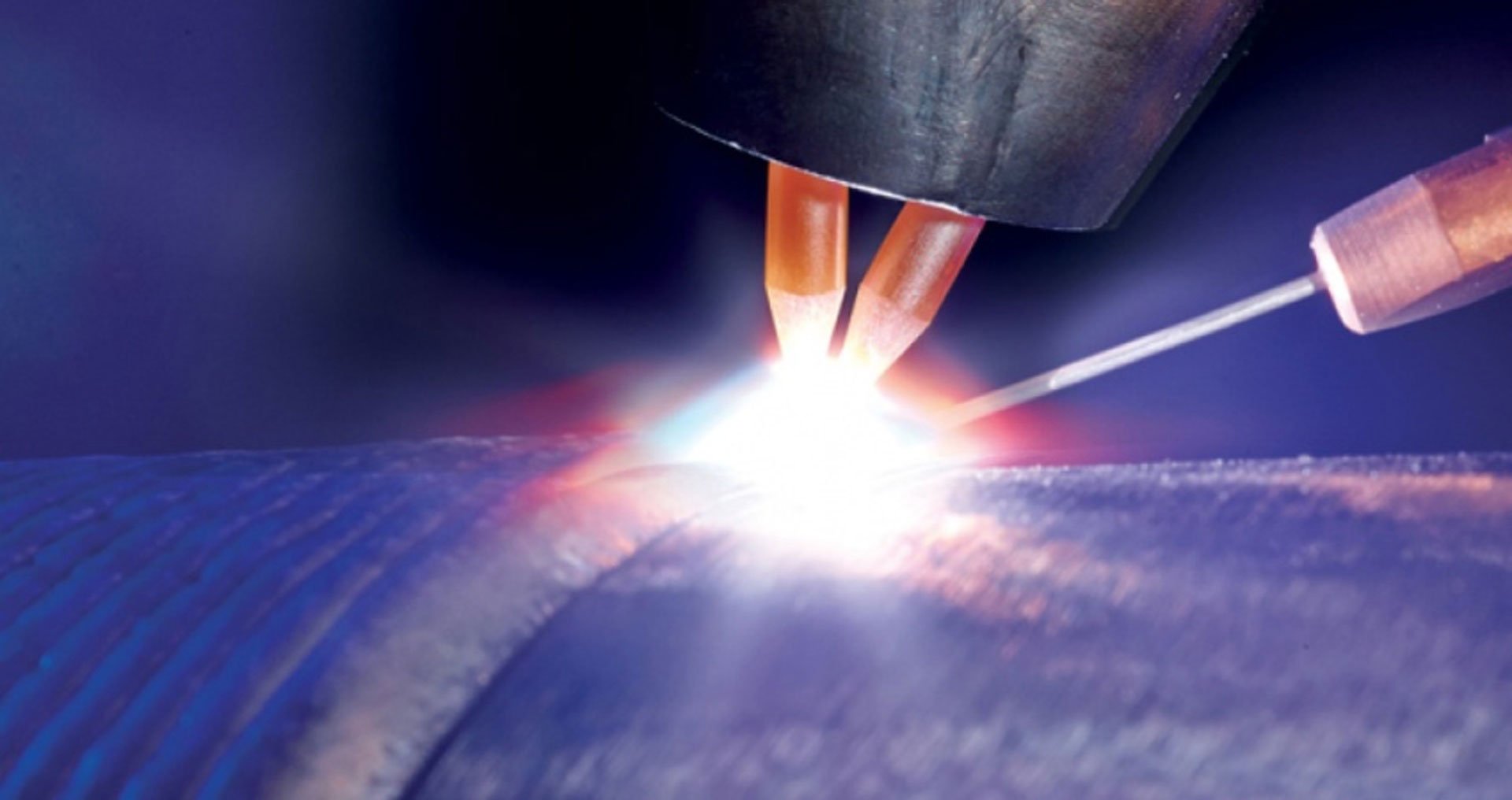

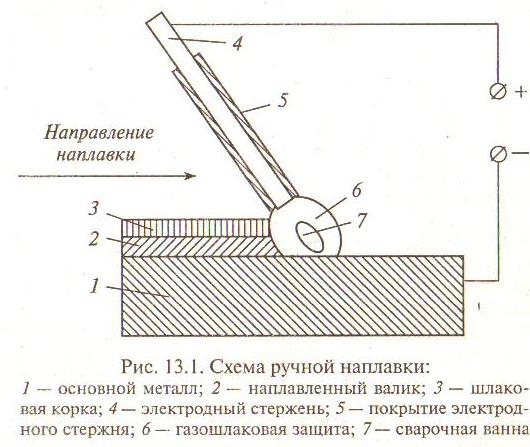

Технология наплавки дуговой сварки основана на процессе воздействия высокой температуры на толстостенные детали. Схема ручной дуговой сварки указывает процесс её выполнения. Технология ручной сварки выполняется при помощи сварочных электродов. Во время сварочного процесса металлическим покрытым электродом дуга воспламеняется между стержнем и основной деталью, металл разогревается до температуры плавления и в сварной шов стекает расплавленный электрод (или туда вводят дополнительный материал, закрывающий зазоры между свариваемыми деталями).

В точке нагрева образуется сварка расплавленной присадкой, то есть зона, где смешивается основной металл детали и материал присадки. Вверху появляется лёгкий расплавленный шлак, состоящий из обмазки плавящегося электрода или остатков неплавящегося стержня. Это дуговая сварка покрытыми электродами. Она защищает металл от влияния газов, находящихся в атмосфере.

Технология наплавки валов осуществляется методом ручной дуговой сварки с помощью сварочных электродов, которые вручную подаются в дугу и перемещаются вдоль изделия. Многослойная наплавка — результат сварки электродами на поверхности деталей для увеличения толщины всей поверхности или отдельного участка. Сущность состоит в том, что на подготовленной, зачищенной поверхности происходит наплавка валиков. Их укладывают параллельно друг к другу на поверхности детали с целью расплавления каждого последующего валика для увеличения толщины изделия.

Многослойная наплавка — результат сварки электродами на поверхности деталей для увеличения толщины всей поверхности или отдельного участка. Сущность состоит в том, что на подготовленной, зачищенной поверхности происходит наплавка валиков. Их укладывают параллельно друг к другу на поверхности детали с целью расплавления каждого последующего валика для увеличения толщины изделия.

Режимы наплавки определяются по значению сварочного тока, типа и диаметра электрода, которые зависят от материала и толщины наплавляемого слоя.

Понимая технологию ручных сварочных работ, можно выбрать способ, которым проще восстановить изношенную деталь. Такую работу можно выполнить, не прибегая к услугам специалистов.

Нужна консультация?

Оставьте свои данные и специалист свяжется с вами в ближайшее время

Ручная дуговая сварка металлическим электродом (ММА) — OpenLearn

Обновлено вторник, 6 марта 2018 г.

Сварка начинается с возбуждения электрической дуги между электродом с флюсовым покрытием и соединяемой металлической заготовкой. Комбинация расплавленного основного металла и расплавленной проволоки электрода образует сварное соединение. Сварочные материалы защищены от загрязняющих веществ в атмосфере газами, выделяемыми флюсовым покрытием.

Комбинация расплавленного основного металла и расплавленной проволоки электрода образует сварное соединение. Сварочные материалы защищены от загрязняющих веществ в атмосфере газами, выделяемыми флюсовым покрытием.

Сварка ММА (электрод с флюсовым покрытием)

Электрическая дуга возникает между металлическим электродом, по которому течет сильный ток, и соединяемой деталью. Под интенсивным нагревом дуговой температуры (2700–5500°С) небольшой участок основного металла доводится до точки плавления. При этом конец электрода оплавляется и капли расплавленного металла проходят через дугу к основному металлу. Флюсовое покрытие на электроде обеспечивает газообразную защиту от окисления.

Производитель:

- Для сварки ММА используется переменный (ac) или постоянный (d.c.) ток. Когда переменный ток используется, дуга должна повторно зажигаться в каждом полупериоде, так как полярность меняется на противоположную.

Это вызывает некоторую нестабильность дуги, которую можно уменьшить, используя стабилизаторы дуги во флюсовом покрытии. Когда постоянный ток используется, есть выбор полярности – положительный полюс дуги самый горячий.

Это вызывает некоторую нестабильность дуги, которую можно уменьшить, используя стабилизаторы дуги во флюсовом покрытии. Когда постоянный ток используется, есть выбор полярности – положительный полюс дуги самый горячий. - Напряжение дуги поддерживается в пределах от 14 до 45 В, а напряжение холостого хода составляет 50–100 В. Источники питания варьируются от 30 до 500 А переменного тока. или постоянный ток

- Электроды с покрытием содержат шлакообразующие ингредиенты (которые создают жидкое покрытие на сварном шве при его охлаждении) и газообразующие ингредиенты (которые создают атмосферу CO 2 , CO или H 2 вокруг дуги). Основные материалы, используемые в покрытиях электродов, включают:

- Углеродистый материал типа целлюлозы (C6 h20 O5 ) n – производит защитный газ (CO).

- Кремнезем (SiO 2 ) – соединяется с оксидами металлов с образованием шлака.

- Оксид титана (TiO 2 ) – для стабилизации дуги.

- Карбонат кальция (CaCO 3 ) – разлагается с образованием CaO и, следовательно, основного шлака.

- Фторид кальция (CaF 2 ) – повышает текучесть шлака.

- Оксид натрия (Na 2 O) – действует как связующее для покрытия и способствует текучести шлака.

- Ферросилиций — действует как раскислитель.

- Железный порошок — увеличивает скорость осаждения.

- Размеры сварочных аппаратов определяются в соответствии с их выходной мощностью, которая может составлять от 150 до 1000 ампер.

- Скорость осаждения в диапазоне 2–5 кг ч -1 .

Материалы:

- Большинство технических металлов и сплавов можно сваривать методом сварки MMA (очень универсальный процесс).

- При сварке углеродистых и низколегированных сталей электроды с покрытием обычно изготавливаются из низкоуглеродистой стали. Для легированных сталей, склонных к образованию твердого и хрупкого мартенсита при охлаждении, применяют электроды из низколегированной стали.

Кроме того, эти стали склонны к водородному охрупчиванию, а покрытия не должны содержать водородообразующую целлюлозу. Вместо этого TiO 2 и CaCO 3 добавлены в покрытие. Аустенитные составы (до 25% хрома и 20% никеля) также полезны для предотвращения образования мартенсита.

Кроме того, эти стали склонны к водородному охрупчиванию, а покрытия не должны содержать водородообразующую целлюлозу. Вместо этого TiO 2 и CaCO 3 добавлены в покрытие. Аустенитные составы (до 25% хрома и 20% никеля) также полезны для предотвращения образования мартенсита. - Чугуны сваривают электродами с высоким содержанием никеля или монеля (Ni-Cu).

- Большинство цветных металлов и сплавов сваривают электродами, состав которых аналогичен свариваемому металлу. Электроды из алюминиевого сплава покрывают флюсами, состоящими из смесей фторидов и хлоридов, для растворения оксида алюминия Al 2 O 3 поверхностный слой. Дисперсионно-твердеющие сплавы Al-Mg-Si теперь свариваются с помощью процессов TIG и MIG. Медные, медно-оловянные (бронзы) и медно-цинковые (латуни) сплавы имеют большие коэффициенты теплопроводности, поэтому требуют большего количества тепла и нуждаются в предварительном подогреве перед сваркой ММА (до 250–450°С).

Никелевые сплавы можно сваривать подогретыми электродами.

Никелевые сплавы можно сваривать подогретыми электродами.

Исполнение:

- Существует пять основных типов сварных соединений: стыковые, угловые (угловые), кромочные, угловые (или тавровые) и внахлестку.

- Стыковые соединения с квадратными концами могут выполняться из металла толщиной до 5 мм. Одиночные V-образные стыковые сварные швы выполняются на металлическом листе толщиной от 5 до 25 мм. Минимальный прилежащий угол (α) составляет 60° с раскрытием корня 0–3 мм и поверхностью корня 0–3 мм.

- Угловые сварные швы используются для заполнения углов и являются наиболее распространенными сварными швами в строительных конструкциях (тавровые соединения).

См. также: Дуговая сварка в среде защитного газа (TIG/MIG/MAG), плазменно-дуговая сварка, электронно-лучевая сварка и лазерная сварка.

Эта статья является частью Manupedia – сборника информации о некоторых процессах, используемых для преобразования материалов в полезные предметы.

Что такое MMA (ручная дуговая сварка)? — Как это работает?

Последнее обновление

Один из наиболее широко используемых и универсальных методов дуговой сварки — ручная дуговая сварка (ММА) — предполагает создание дуги между анодом с металлическим покрытием и заготовкой.

Итак, что такое сварка ММА? Это также называется дуговой сваркой с защитным металлом (SMAW). Это процедура, при которой электрическая дуга горит между анодом с покрытием и заготовкой.

В этой статье мы обсудим все, что вам нужно знать о ручной дуговой сварке металлическим электродом. Мы также кратко рассмотрим другие вопросы, связанные со сваркой ММА. Давайте прыгать прямо в!

Как работает сварка ММА?

Ответ на вопрос о сварке MMA может оказаться решающим. При сварке ММА вы должны поместить анод в электрододержатель, и он ненадолго коснется точки соединения. Произойдет короткое замыкание, и дуга загорится, как только анод будет поднят.

При сварке ММА вы должны поместить анод в электрододержатель, и он ненадолго коснется точки соединения. Произойдет короткое замыкание, и дуга загорится, как только анод будет поднят.

Анод с покрытием превращается в жидкость, после чего на свариваемой поверхности образуется шлак. Тепло от дуги оттаивает анод и основной металл, которые при охлаждении объединяются в сплошную твердую массу.

В качестве расходного материала выступает металлический анод или жильный кабель. Это идеальный метод крепления для многих углеродистых сталей среднего и высокого сопротивления.

Электрический ток, вырабатываемый сварочным источником питания, используется для создания дуги между анодом и свариваемым металлом. Дуга превращает сердцевину анода в жидкость, образуя капли расплавленного металла. Процедура создает сварной шов.

Изображение предоставлено: Данил Евский, Shutterstock

Флюсовое покрытие на электроде также оттаивает и образует защитный газ. Он создает слой шлака, который защищает сварной шов от атмосферного воздействия. Избавляйтесь от шлакового слоя после каждого сварного шва.

Избавляйтесь от шлакового слоя после каждого сварного шва.

Существует семь различных факторов и параметров, определяющих успех сварки ММА. Они включают следующее:

- Правильный электрод

- Подходящая скорость движения

- Правильный размер анода для задачи

- Подходящий угол электрода для работы

- Идеальный сварочный ток

- Подходящая длина дуги

Как только возникает дуга между анодом и заготовкой, материал склеивается, образуя сварочную ванну.

Кроме того, анод имеет внешнее покрытие, известное как электродный флюс. Он оттаивает и создает препятствие над сварочной ванной, чтобы предотвратить загрязнение расплавленной ванны.

Остывает и образует твердый шлак поверх сварного шва. После того, как вы закончите или перед тем, как ввести еще один наплавленный валик, вы должны удалить шлак с наплавленного валика. Из-за длины анода процесс может формировать только более короткие сварные швы, прежде чем вы вставите новый электрод в держатель.

Важность переменного/постоянного тока

Качество наплавленного металла зависит от опыта сварщика. Источник питания дает постоянный ток (CC). Это может быть переменный ток (переменный ток) или постоянный ток (постоянный ток).

Во время небольших работ по техническому обслуживанию или в самодельных работах вы будете использовать крошечные, относительно недорогие комплекты переменного тока. Выход постоянного тока является наиболее часто используемым набором сегодня, хотя вы можете использовать несколько больших наборов переменного тока в тяжелой промышленности.

Важно отметить, что не все аноды постоянного тока могут работать с выходной мощностью переменного тока. Тем не менее, аноды переменного тока могут работать как на переменном, так и на постоянном токе. DC является наиболее часто используемым режимом. Источник питания переменного тока может показаться заменой трансформаторов или железным сердечником.

Изображение предоставлено: Данил Евский, Shutterstock

Каков принцип работы сварки ММА?

Сварка MMA, обычно известная как ручная дуговая сварка металлическим электродом, является надежной и беспристрастной технологией. Не требует высокого уровня опыта. В этой процедуре наполнитель, основной металл и покрытый флюс нагреваются электрической дугой.

Не требует высокого уровня опыта. В этой процедуре наполнитель, основной металл и покрытый флюс нагреваются электрической дугой.

Когда они плавятся, образуется мощный сварной шов. Здесь вы обнаружите, что он состоит из затвердевания благородных газов.

Применение электрической дуги повышает температуру покрытого и отвержденного газового материала и образует защитный благородный газ над рабочим местом. Этот материал с покрытием означает, что не требуется дополнительный газовый баллон, чтобы предотвратить реакцию на заготовку из атмосферного воздуха.

Как сварщик, убедитесь, что у вас есть высококачественное сварное соединение, приняв некоторые из следующих мер:

Точность необходимого сварочного тока

В зависимости от типа объектов сварки вам нужен правильный ток для создания стабильная электрическая дуга, которая может хорошо оттаивать основной материал. Если у вас нет дуги, качество сварного шва будет снижено.

Выбор соответствующего стержня

Вы должны выбрать стержень, физические и химические свойства которого аналогичны основному металлу. Доступность электроэнергии также влияет на выбор сварочной проволоки. Некоторым палкам требуется больше тепла, чтобы расплавить дугу.

Доступность электроэнергии также влияет на выбор сварочной проволоки. Некоторым палкам требуется больше тепла, чтобы расплавить дугу.

Размер сварочной проволоки также имеет решающее значение при выборе сварочной проволоки. Длина палки должна соответствовать рабочему месту для экономии времени при смене удилищ.

Угол сварки

Положение угла сварки также учитывается, если вы хотите получить надлежащий шов. Если вы сварщик, у вас должен быть достаточный опыт, чтобы удерживать режущую кромку сварочной горелки. Поместите сварочный пистолет в нужное место, где требуется сварка.

Изображение предоставлено: Tortoon, Shutterstock

Где используется сварка ММА?

Сварку MMA можно использовать для соединения большинства чугунов, сталей, нержавеющей стали и многих нежелезистых материалов. Другими металлами, которые можно соединять с помощью сварки MMA, являются сплавы никеля, алюминия и меди. Для многих высокопрочных и мягких углеродистых сталей предпочтительным методом является сварка ММА.

Сварка MMA используется каждый день торговцами, мастерами-любителями, работниками службы безопасности и производителями металла, а также на предприятиях, занимающихся укладкой труб. Он включает в себя формирование электрической дуги высокой интенсивности между присоединяемыми металлами и защищенным анодом с металлическим сердечником.

Кроме того, в отличие от сварки MIG или TIG, сварка MMA не зависит от погодных условий. Это делает его наиболее эффективной процедурой сварки на открытом воздухе.

Что такое инверторная сварка ММА?

Современные инверторные сварщики могут помочь в решении различных вопросов, связанных со сваркой ММА. Они обладают отличными свойствами и эффективностью, потому что вы можете выполнять каждую операцию в электронном виде.

Тем не менее, предпочитаемый вами сварочный инверторный источник питания должен иметь достаточную мощность для оттаивания сварочного материала и анода с достаточной мощностью для поддержания напряжения дуги.

Процедура сварки MMA обычно требует высокой выходной мощности от 50 до 350 ампер. Перед использованием инверторной сварки всегда рекомендуется прочитать инструкции производителя, хотя аноды, используемые для устройства, предназначены для работы на нескольких уровнях напряжения и выходной мощности.

Инверторные сварочные аппараты ММА экономичны. У них есть и другие преимущества, такие как:

- Они могут предложить большую мощность для небольших устройств.

- Инверторные сварочные аппараты более компактны и легки.

- Они могут предложить энергосберегающий блок питания.

Преимущества сварки MMA

- Сварочное оборудование является портативным, а его стоимость несколько ниже.

- Метод сварки MMA имеет бесчисленное множество применений благодаря наличию большого количества анодов.

- Вы можете использовать его для сварки самых разных металлов и их сплавов.

- Сварку ММА можно выполнять в любом положении с высочайшим качеством сварки.

- Вы также можете использовать процедуру сварки MMA для твердосплавного покрытия и наплавки металла, чтобы вернуть детали или улучшить другие свойства, такие как износостойкость.

- Соединения (например, между патрубками и кожухом в напорном резервуаре) не могут быть сварены с помощью автоматических сварочных аппаратов из-за их положения. Однако вы можете легко добиться этого, если используете ручную дуговую сварку металлическим электродом.

Недостатки сварки MMA

- Ограниченная длина каждого анода и хрупкое покрытие флюса затрудняют автоматизацию процедуры.

- При сварке длинных соединений, например, сосудов под давлением, сварку следует продолжать со следующим анодом после того, как один электрод закончился. Если вы не позаботитесь об этом, неисправность, такая как шлаковое включение или недостаточное проплавление, может произойти в точке, где снова начнется сварка с использованием нового электрода.

- В процедуре используются стержневые аноды, поэтому она намного медленнее, чем сварка MIG.

Изображение предоставлено: Крыся, Shutterstock

Преимущества и недостатки сварочных аппаратов постоянного и переменного тока

Преимущества сварочных аппаратов переменного тока

- Они более доступны по цене, чем комплекты постоянного тока. Начальная цена выше, чем у набора DC с аналогичным рейтингом.

- Практически не требует обслуживания. Это связано с тем, что сварочный аппарат переменного тока не имеет движущихся частей.

- В нем нет такого понятия, как «дуга», как в сварочном аппарате постоянного тока.

Недостатки сварочных аппаратов переменного тока

- Нежелезные аноды плохо осаждаются.

- Риск поражения электрическим током более выражен при использовании переменного тока, чем при использовании постоянного тока.

Преимущества комплектов для сварки постоянным током

- Вы можете использовать комплект постоянного тока для осаждения как железосодержащих, так и нежелезистых анодов.

- Обеспечивает более гладкую сварку, что дает дополнительные преимущества при сварке тонколистового металла.

- Безопаснее использовать во влажных условиях, когда существует повышенная опасность поражения электрическим током, например, при работе с котлом.

- В труднодоступных местах, где нет электросети, можно использовать дизель или бензин, например, на стройках.

Недостатки сварочных аппаратов на постоянном токе

- Это дороже, чем сварочные аппараты на переменном токе.

- Поскольку он имеет движущиеся части, необходимо проводить периодическое техническое обслуживание сварочного аппарата.

- Проблемы с «Дугой».

- См. также: Как собрать катушки для сварочного провода

Что такое дуговая продувка при использовании с комплектом для сварки постоянным током?

При использовании сварочного аппарата постоянного тока возникает «дуга дуги». Дуга отталкивается от точки сварки, особенно если вы свариваете в укромных уголках. Проводники, по которым проходит ток, в частности, обратный провод от заготовки и сварочный провод от комплекта, передают ток в противоположном направлении.

Проводники, по которым проходит ток, в частности, обратный провод от заготовки и сварочный провод от комплекта, передают ток в противоположном направлении.

Таким образом создается отталкивающая магнитная сила, которая воздействует на сварочную дугу постоянного тока. Эти условия в основном имеют место, если вы используете токи выше 200 или менее 40 ампер. Лучший тип соединения должен:

- Приварить вдали от заземления

- Изменить положение заземляющего провода во время работы

- Оберните сварочную проволоку на пару оборотов вокруг детали, по возможности на балках

- Если вы работаете на верстаке, измените рабочее положение на столе

Часто задаваемые вопросы

Какие существуют четыре типа сварки?

Четыре основных типа сварки включают:

- MIG (дуговая сварка металлическим газом).

- ММА (дуговая сварка защищенным металлом).

- TIG (дуговая газовая сварка вольфрамовым электродом).

- Дуговая сварка под флюсом.

Что такое процедура сварки ММА?

Ручная дуговая сварка MMA (ручная дуговая сварка металлом) является самой гибкой и одной из наиболее часто используемых процедур дуговой сварки. Дуга зажигается между металлическим анодом с покрытием и заготовкой. Тепло дуги оттаивает основной металл и анод, которые смешиваются, образуя непрерывную твердую массу по мере охлаждения.

Что произойдет, если вы посмотрите на сварщика?

Внезапные ожоги возникают, если вы предрасположены к яркому УФ (ультрафиолетовому) свету. Они вызваны всеми типами ультрафиолетового излучения. Однако наиболее распространенным источником являются сварочные горелки. По этой причине его иногда называют «вспышкой сварщика» или «дуговым глазом». Внезапные ожоги аналогичны солнечным ожогам глаз и могут поражать оба глаза.

Между сваркой вверх и вниз, что лучше?

Если ваши материалы толще листового металла, то выполняйте вертикальную сварку вверх по склону.