Ручная плазменная резка: Ручная плазменная резка металла

Содержание

Ручная плазменная резка

Canada

México (Mexico)

United States of America (USA)

Antigua and Barbuda

Argentina

Bahamas

Barbados

Belize

Bolivia — Plurinational State of

Brasil (Brazil)

Brasil (Brazil — Condor)

Chile

Colombia

Costa Rica

Cuba

Dominica

Dominican Republic

Ecuador

Grenada

Guatemala

Guyana

Haïti, Ayiti (Haiti)

Honduras

Jamaica

Nicaragua

Panamá

Perú (Peru — Soldexa)

Paraguái (Paraguay)

Saint Kitts and Nevis

Saint Lucia

El Salvador

Suriname

Trinidad and Tobago

Uruguay

Saint Vincent and the Grenadines

Venezuela — Bolivarian Republic of

Andorra (Andorra)

België (Belgium)

Bielaruś, Беларусь (Belarus)

Босна и Херцеговина (Bosnia and Herzegovina)

Bulgariya, България (Bulgaria)

Κύπρος Kıbrıs (Cyprus)

Česko (Czechia)

Crna Gora Црна Гора (Montenegro)

Danmark (Denmark)

Deutschland (Germany)

Eesti (Estonia)

Éire (Ireland)

España (Spain)

France (France)

Hellas Ελλάς (Greece)

Hrvatska (Croatia)

Ísland (Iceland)

Italia (Italy)

Latvija (Latvia)

Lietuva (Lithuania)

Liechtenstein

Lëtezebuerg (Luxembourg)

Magyarország (Hungary)

Malta

Monaca, Múnegu (Monaco)

Netherlands

Norge (Norway)

Österreich (Austria)

Polska (Poland)

Portugal

Republica Moldova (Moldova)

România (Romania)

Россия (Russia)

Северна Македонија (North Macedonia)

Shqipëria (Albania)

Slovenija (Slovenia)

Slovensko (Slovakia)

Srbija Србија (Serbia)

Schweiz (Switzerland)

Suomi (Finland)

Sverige (Sweden)

Türkiye (Turkey)

Ukraїna Україна (Ukraine)

United Kingdom

افغانستانAfghanestan (Afghanistan)

Al-‘Arabiyyah as Sa‘ūdiyyah المملكة العربية السعودية (Saudi Arabia)

Al-’Imārat Al-‘Arabiyyah Al-Muttaḥidah الإمارات العربيّة المتّحدة (United Arab Emirates)

Al-‘Iraq العراق (Iraq)

Al-‘Urdun الأردن (Jordan)

Al-Yaman اليمن (Yemen)

البحرينAl-Bahrayn (Bahrain)

Dawlat ul-Kuwayt دولة الكويت (Kuwait)

Iran (Islamic Republic of)

Israʼiyl إسرائيل, Yisra’el ישראל (Israel)

Lubnān لبنان, Liban (Lebanon)

Qaṭar قطر (Qatar)

Syrian Arab Republic

Türkiye (Turkey)

‘Umān عُمان (Oman)

Al-maɣréb المغرب, Amerruk / Elmeɣrib (Morocco)

Angola (Angola)

As-Sudan السودان (Sudan)

Bénin (Benin)

Botswana

Burkina Faso

Cabo Verde

Cameroun (Cameroon)

Congo

Congo, Democratic Republic of

Côte d’Ivoire

Djibouti

Dzayer (Algeria)

مصرMisr (Egypt)

eSwatini (Eswatini)

Gaana (Ghana)

Gambia

Guinea Ecuatorial (Equatorial Guinea)

Guinea-Bissau

Guinée (Guinea)

Iritriya إرتريا Ertra (Eritrea)

Ityop’ia ኢትዮጵያ (Ethiopia)

Kenya

Lesotho

Liberia

Lībiyā ليبيا (Libya)

Madagasikara (Madagascar)

Malaŵi, Malawi (Malawi)

Mali

Moçambique (Mozambique)

Moris (Mauritius)

Muritan / Agawec, Mūrītānyā موريتانيا (Mauritania)

Namibia

Niger

Nigeria, Nàìjíríà (Nigeria)

République Centrafricaine, Ködörösêse tî Bêafrîka (Central African Republic)

République Gabonaise (Gabon)

Rwanda

Sao Tome and Principe

Sénégal (Senegal)

Seychelles, Sesel (Seychelles)

Sierra Leone

Soomaaliya aş-Şūmāl, الصومال (Somalia)

South Africa

Tanzania, United Republic of

Tchad, تشاد (Chad)

Togo

Tunes, تونس (Tunisia)

Uburundi (Burundi)

Uganda

Western Sahara

Zambia

Zimbabwe

جزر القمر Comores Koromi (Comoros)

Aorōkin M̧ajeļ (Marshall Islands)

Aotearoa (New Zealand)

Australia

Azərbaycan (Azerbaijan)

Bangladesh বাংলাদেশ (Bangladesh)

Belau (Palau)

Brunei Darussalam

Druk Yul, འབྲུག་ཡུལ (Bhutan)

Dhivehi Raajje (Maldives)

Fiji, Viti, फ़िजी (Fiji)

Hayastán (Armenia)

Kampuchea កម្ពុជា (Cambodia)

Kyrgyzstan Кыргызстан (Kyrgyzstan)

India

Indonesia

South Korea

Mǎláixīyà 马来西亚, Malaysia, மலேசியா (Malaysia)

Micronesia (Federated States of)

Mongol Uls Монгол Улс (Mongolia)

Mueang Thai เมืองไทย (Thailand)

Myanma မြန်မာ (Myanmar)

- Продукция и решения

- Плазменная резка

- Ручная плазменная резка

x

x

Loading. .

.

Ручная плазменная резка в категории «Промышленное оборудование и станки»

Ручная плазменная резка CutLine 20G

Доставка по Украине

Цену уточняйте

Аппарат для плазменной резки 15-45A Sturm AW97PC45

На складе

Доставка по Украине

12 006 грн

Купить

Рукав плазматрон (плазменный резак) РТ-31 4 метра 40А для аппарата воздушно плазменной резки

На складе

Доставка по Украине

1 685 грн

Купить

Рукав плазматрон (плазменный резак) Р-80 4 метра 100А для аппарата воздушно плазменной резки CUT70/100

На складе

Доставка по Украине

2 950 грн

Купить

Ручная установка плазменной резки CUTi 35C

Доставка по Украине

Цену уточняйте

Ручная установка плазменной резки CUTi 40

Доставка по Украине

Цену уточняйте

Ручная установка для плазменной резки CUTi 70

Доставка по Украине

Цену уточняйте

Ручная установка плазменной резки CUTi 120

Доставка по Украине

Цену уточняйте

Аппарат для плазменной резки Welding Dragon CUT-40

На складе

Доставка по Украине

8 962. 8 — 9 240 грн

8 — 9 240 грн

от 2 продавцов

9 240 грн

Купить

Аппарат воздушно-плазменной резки MAGNITEK CUT-100

Доставка по Украине

35 800 грн

Купить

Резак для воздушно-плазменной резки ABICUT 75

Доставка из г. Киев

9 955 грн

Купить

Резак для воздушно-плазменной резки ABIPLAS® CUT 111 HF

Доставка из г. Киев

Цену уточняйте

Stark ICUT-60 Аппарат воздушно-плазменной резки (230700060)

На складе в г. Киев

Доставка по Украине

15 442.80 грн

Купить

Аппарат воздушно-плазменной резки MAGNITEK CUT-100 CNC 380V

Доставка по Украине

36 900 грн

Купить

Аппарат воздушно-плазменной резки MAGNITEK CUT-60 220\ 380

Доставка по Украине

25 200 грн

Купить

Смотрите также

Аппарат воздушно-плазменной резки MAGNITEK CUT-50

Доставка по Украине

10 050 грн

Купить

Аппарат воздушно-плазменной резки MAGNITEK CUT-40

Доставка по Украине

9 250 грн

Купить

Аппарат плазменной резки CUT40

Доставка по Украине

9 450 грн

Купить

Аппарат плазменной резки CUT50Р

Доставка по Украине

14 200 грн

Купить

Аппарат плазменной резки Welding Dragon CUT60

Доставка по Украине

30 600 грн

Купить

Аппарат воздушно-плазменной резки СПИКА PC 50 Pilot с бесконтактным поджигом

На складе в г. Умань

Умань

Доставка по Украине

14 317.50 грн

Купить

Плазматрон для ручной воздушно-плазменной резки ABIPLAS® CUT 200

Под заказ

Доставка по Украине

63 679 грн

Купить

Аппарат плазменной резки TITAN PCUT45AL

Доставка по Украине

9 188 грн

Купить

Ручка для плазмотронов A101/A141 (ручная резка)

На складе

Доставка по Украине

по 144 грн

от 2 продавцов

144 грн

Купить

Защита 220818 15-85А Ручная для плазменной резки

Доставка по Украине

294 грн

Купить

Аппарат для плазменной резки Sturm 15-45A AW97PC45

Доставка по Украине

12 006 грн

Купить

Аппарат плазменной резки LGK-100IGBT 100 Ампер, макс толщина разреза 40 мм

Под заказ

Доставка по Украине

от 100 000 грн

Аппарат плазменной резки LGK-120IGBT 120 Ампер, макс толщина разреза 45 мм

Под заказ

Доставка по Украине

от 100 000 грн

Аппарат плазменной резки LGK-160IGBT 160 Ампер, макс толщина разреза 55 мм

Под заказ

Доставка по Украине

от 150 000 грн

Руководство по эксплуатационной рубеже с ЧПУ.

Регулярные напоминания

Регулярные напоминания

Внимательно прочитайте этот документ перед установкой и эксплуатацией настольного станка плазменной резки с ЧПУ. Неправильная эксплуатация может привести к материальному ущербу или травмам.

Всегда проверяйте характеристики системы и технические условия, указанные на ярлыках устройств и в сопутствующей документации.

В данном руководстве содержится краткий обзор процедуры эксплуатации. Для получения более подробной информации см. технические характеристики системы числового программного управления, руководство по эксплуатации мощности плазмы, технические характеристики регулятора напряжения дуги и руководство по регулировке конденсатора.

1. Приемочный осмотр

Будьте осторожны

Поврежденные или неисправные машины плазменной резки не могут быть использованы.

2. Транспортировка и хранение

Будьте осторожны

При транспортировке и хранении важно обеспечить защиту изделия от влаги. Не взбирайтесь и не вставайте на изделие, а также не ставьте на него тяжелые предметы. Обратите особое внимание на переднюю панель и экран, чтобы предотвратить столкновение и царапины.

Не взбирайтесь и не вставайте на изделие, а также не ставьте на него тяжелые предметы. Обратите особое внимание на переднюю панель и экран, чтобы предотвратить столкновение и царапины.

3. Установка

Будьте осторожны

Внешний корпус системы ЧПУ не является водонепроницаемым. Во время монтажа важно защитить его от прямых солнечных лучей и дождя.

Внимание

При установке системы ЧПУ примите меры предосторожности для предотвращения проникновения пыли, агрессивных газов, токопроводящих предметов, жидкостей и легковоспламеняющихся материалов.

Систему следует устанавливать вдали от легковоспламеняющихся и взрывоопасных материалов, а также сильных электромагнитных помех.

Для обеспечения стабильной работы система ЧПУ должна быть надежно установлена и защищена от вибрации.

4. Проводка

Предупреждение

Персонал, ответственный за проводку или осмотр системы, должен иметь достаточный опыт для выполнения таких задач.

Соединительные провода не должны быть повреждены, сжаты или натянуты. Никогда не открывайте шкаф системы ЧПУ, пока он заряжается.

Будьте осторожны

Убедитесь, что напряжение и полярность любого разъема провода соответствуют спецификациям.

Прежде чем вставлять или щелкать выключателем, убедитесь, что ваши руки сухие.

Будьте осторожны

Вся проводка должна быть правильно установлена и надежно закреплена.

Система ЧПУ должна быть надежно заземлена.

5. Ввод в эксплуатацию и эксплуатация

Будьте осторожны

Перед эксплуатацией машины плазменной резки убедитесь в правильности настроек параметров.

Любые изменения параметров должны находиться в пределах диапазона, разрешенного настройками параметров.

6. Использование

Предупреждение

Не открывайте корпус устройства или неподвижную крышку во время работы, так как это может привести к травмам или повреждению имущества.

Предупреждение

Прежде чем открывать устройство, убедитесь, что основной источник питания отключен. Невыполнение этого требования может привести к травмам или повреждению имущества.

Предупреждение

Не подключайте и не отключайте разъем на машине плазменной резки при включенном основном питании. Это может привести к повреждению и необратимому повреждению плазменного резака.

Предупреждение

После отключения основного источника питания подождите не менее 2 минут, прежде чем прикасаться или снимать печатную плату и разъем.

Остаточный заряд конденсатора устройства остается на опасном напряжении в течение двух минут после отключения основного питания.

Предупреждение

Не отключайте питание плазмы перед тем, как взяться за резак, так как это может привести к травмам или повреждению имущества.

При обращении с резаком соблюдайте осторожность, чтобы не получить высокотемпературные ожоги от резака.

Предупреждение

Пользователь должен обладать необходимыми навыками для эффективного управления машиной.

Операторы должны пройти обучение технике безопасности при газовой и плазменной резке.

Они также должны иметь базовые знания в области работы с компьютером и быть знакомы с технологиями газовой и плазменной резки.

Внимание

Перед включением питания убедитесь, что переключатель выключен.

Оператор не должен оставлять работающее оборудование без присмотра.

Перед включением питания проверьте все соединения системы.

Внимание

При использовании машины плазменной резки стальной лист должен быть ровным и не должен иметь больших колебаний. В противном случае это повлияет на точность размера резки и значительно сократит срок службы сопла и электрода.

7. Поиск и устранение неисправностей

Предупреждение

Персонал, ответственный за поиск и устранение неисправностей, должен обладать необходимыми профессиональными знаниями и способностями к работе.

Внимание

После срабатывания аварийного сигнала перед перезапуском необходимо устранить неисправность.

8. Источник питания

Внимание

Эта система ЧПУ предназначена для работы от источника питания 220 В, 50 Гц, а для плазменной резки требуется источник питания 380 В, 50 Гц.

Прежде чем размещать заказ, убедитесь, что любой индивидуальный блок питания подтвержден.

Условия окружающей среды для использования оборудования должны быть идентичны указанным в данном руководстве.

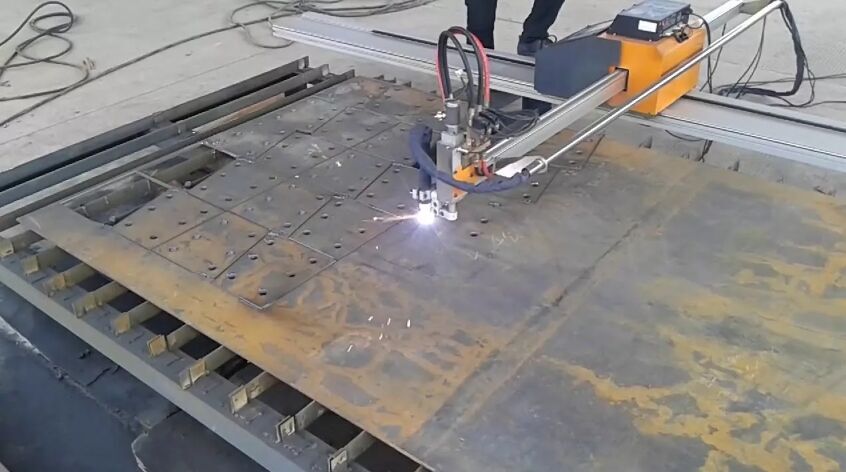

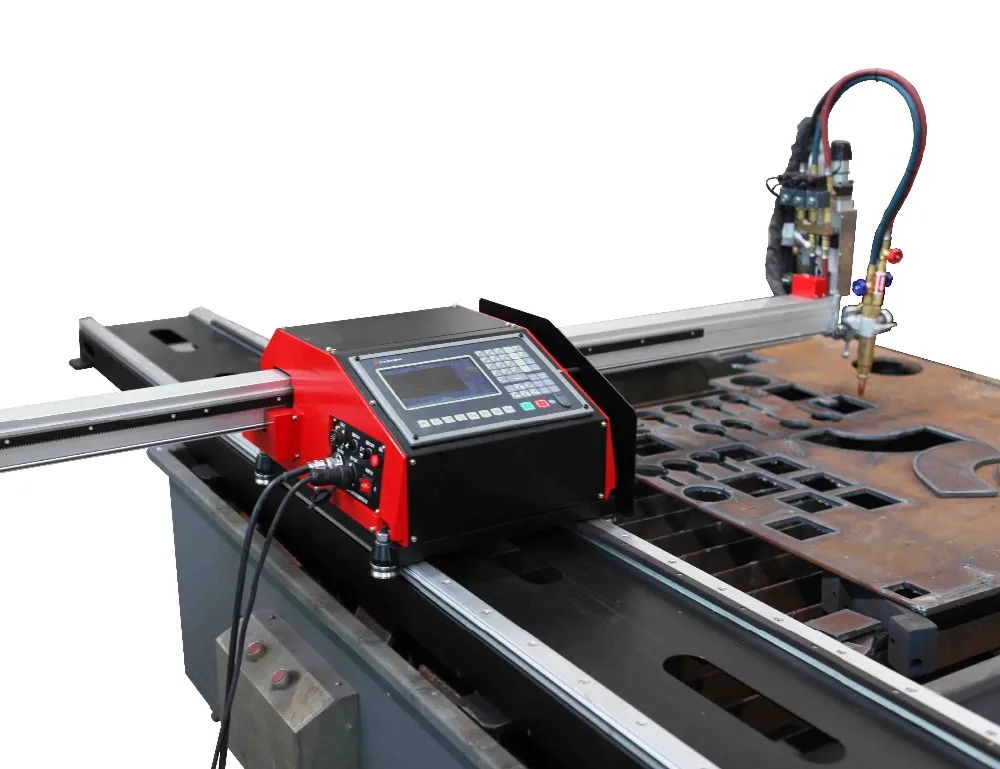

Установка настольного плазменного резака

I. Рекомендации по установке плазменного резака

После распаковки плазменного резака поместите плазменный блок в левое среднее положение, подложив подложку. Установите шкаф управления с левой стороны переднего положения машины плазменной резки, чтобы оператор мог контролировать весь настольный станок плазменной резки и процесс резки.

Удалите провод с левой стороны и поместите его параллельно машине плазменной резки.

Закрепите плазменный резак 6 анкерными болтами и отрегулируйте оборудование с помощью балансировочного уровня.

Подсоедините шнур питания плазменного блока к сети электропитания мастерской (трехфазный, 380 В, 50 Гц) в соответствии с техническими характеристиками.

Подсоедините заземляющий провод источника плазменной резки к решетчатой раме или стальной пластине.

Подсоедините шнур питания шкафа управления к электросети цеха (двухфазное 220 В, 50 Гц) мощностью 1,5 кВт.

Подсоедините штекер сбоку шкафа управления.

Подсоедините источник питания и сигнальную линию, а также подключите линию напряжения плазменной дуги и линию дуги к станку для резки с ЧПУ (см. технические характеристики плазмы, чтобы подтвердить линию плазменной дуги и дугу). См. рис. 1 ниже:

Рис. 1

Если источник питания плазмы предоставляется пользователем, подключите линию плазменной дуги и дугу к станку для резки с ЧПУ, как показано на рис. 2 (см. характеристики плазмы в подтвердите линию плазменной дуги и дугу).

2 (см. характеристики плазмы в подтвердите линию плазменной дуги и дугу).

Рис.2

Провода с маркировкой V+ и V- должны быть подключены к положительной и отрицательной дугам, соответственно, источника питания плазмы.

Важно убедиться, что положительная и отрицательная дуги подключены правильно, так как любая ошибка в этом отношении может привести к серьезным проблемам.

Убедитесь, что трубы подачи и отвода воды надежно соединены, а уровень воды в раковине составляет 80 мм.

Подсоедините подачу сжатого воздуха к входу источника питания плазмы и отрегулируйте давление воздуха до 5,0.

Включите основной источник питания, выключатель шкафа управления и питание плазмы.

Пожалуйста, следуйте инструкциям, приведенным в руководстве к источнику питания плазмы, руководстве по эксплуатации контроллера и руководстве пользователя. Избегайте внесения каких-либо изменений в параметры системы, если вы не обладаете достаточными знаниями и уверенностью в этом.

Если качество резки неудовлетворительное и не может быть устранено, проверьте электрод и сопло плазменного резака и замените поврежденные детали.

II. Схема электропроводки плазменной резки

Соединительный кабель между основным корпусом и электрическим шкафом резака рекомендуется прокладывать вдоль геосинклинали. Это защитит кабель и облегчит техническое обслуживание.

III. Рабочий диапазон

Стадия резки отмечена эффективной рабочей зоной, и заготовку следует резать только в пределах этой маркировки.

IV. Источник питания для плазменной резки

Оборудование имеет два кабеля питания:

Первый кабель питания предназначен для общего питания системы управления и имеет номинальную мощность 1,5 кВт и напряжение 2 фазы 220В.

Второй кабель питания предназначен для блока питания плазмы и имеет номинальную мощность 8,4 кВт и напряжение трех фаз 380 В (этот кабель не является обязательным).

Длина кабеля со стороны станка плазменной резки примерно 4,5 метра. Общий кабель питания системы управления — 2-х фазный кабель с диаметром провода 1,5 мм 2 , а кабель питания для питания плазмы представляет собой 4-жильный кабель с диаметром провода 6 мм 2 .

Оба кабеля и воздухопроводы проходят через аэродинамическую тяговую раму и затем спускаются к главному распределительному щиту энергоблока вдоль стены завода, где подключаются к соответствующим выключателям и розеткам.

Важно обеспечить надежное заземление системы управления и источника питания плазмы.

Во избежание больших колебаний мощности (> ±10 %) и возможных электрических помех рекомендуется использовать специальную линию электропитания (например, выделенную линию от помещения трансформатора низкого напряжения) или дополнительный стабилизатор напряжения для Плазменный резак с ЧПУ. Это поможет свести к минимуму влияние качества электроэнергии и электрических помех.

На рабочем месте с несколькими электросварочными аппаратами, аппаратами аргонно-дуговой сварки, аппаратами плазменной резки или источниками высокочастотных помех, такими как инверторы большой мощности, рекомендуется установить фильтры на кабель питания системы ЧПУ для смягчить помехи.

Внезапное отключение электроэнергии может привести к потере режущих файлов и образованию отходов. Частые внезапные отключения электроэнергии также могут привести к повреждению программного или аппаратного обеспечения ЧПУ.

Поэтому в случае частых отключений электроэнергии целесообразно рассмотреть возможность установки ИБП мощностью 500 Вт для системы ЧПУ для защиты от возможных последствий перебоев с питанием.

V. Подача воздуха

При работе с машиной плазменной резки используйте сжатый воздух.

Воздушный компрессор должен иметь производительность 1 м 3 /мин, а выходное давление воздуха должно быть в пределах 6,1-8,2 бар, когда для резки используется мощность плазмы.

Если давление воздуха ниже 5,5 бар, это серьезно повлияет на качество резки. Если давление воздуха упадет ниже 4 бар, мощность плазмы повредит электрод и сделает машину плазменной резки неработоспособной.

Воздуховод должен быть изготовлен из резиновой трубки высокого давления с внутренним диаметром 10 мм и номинальным давлением 2 МПа (20 бар).

Эксплуатация станка плазменной резки

I. Подготовка

На рабочем месте должна быть установлена мощная система вентиляции для удаления дыма, образующегося в процессе резки.

Перед включением оборудования для плазменной резки убедитесь, что все выключатели на станке находятся в замкнутом положении.

Поворотный переключатель на задней панели плазменного блока должен находиться в горизонтальном положении.

Включите основной источник питания, включив питание главного распределительного шкафа, который подаст электричество на два кабеля.

Включите автоматический выключатель в шкафу оборудования в положение «ВКЛ».

Включите питание системы управления, и на дисплее должен появиться основной интерфейс.

Затем поверните поворотный переключатель на задней панели плазменного блока на 90 градусов в вертикальное положение. Индикатор питания должен располагаться на передней панели блока питания плазмы.

Включите воздушный компрессор (со скоростью потока 1 м 3 /мин) и отрегулируйте переключатель давления воздушного компрессора, чтобы установить выходное давление на уровне 6,1–8,2 бар.

Если давление воздуха ниже 6,1 бар, во время резки давление может упасть, что приведет к нестабильности качества резки.

Если давление воздуха превышает 8,3 бар, это может привести к повреждению воздушного фильтра на блоке питания плазменной системы.

Отрегулируйте ручку регулировки давления на источнике питания плазмы, чтобы поддерживать давление на уровне 5,5–6,0 бар.

Поверните ручку регулировки тока мощности плазмы/проверки газа в положение проверки газа, чтобы убедиться, что давление не упадет ниже 5 бар.

Если давление упадет ниже 5 бар, это серьезно повлияет на качество резки, а мощность плазмы может перестать работать.

Если рабочая среда грязная, перед блоком питания плазмы рекомендуется установить многоуровневую совместную систему фильтрации. Загрязнения, такие как масло, влага и пыль в воздухе, могут вызвать серьезные проблемы, такие как сбой дуги и повреждение резака.

После завершения этих приготовлений можно приступать к плазменной резке.

II. Настройка устройства автоматической регулировки высоты

Регулятор давления дуги

Установите режим резки системы ЧПУ на режим плазменной резки и включите регулятор напряжения дуги.

Параметры регулировки давления дуги должны включать только значение давления дуги, при этом время перфорации и другие параметры времени позиционирования задаются системой ЧПУ.

Для получения дополнительной информации см. руководство по регулировке давления дуги.

III. Сервосистема

IV. Программирование шаблона резки

Создавайте графику резки с помощью профессионального программного обеспечения для рисования, такого как AUTOCAD, а затем редактируйте программы с помощью программного обеспечения для программирования.

Использовать для редактирования библиотеку, предоставленную системой. Для получения дополнительной информации обратитесь к руководству по системе ЧПУ.

Используйте функцию размещения металлических пластин, предоставляемую системой.

После переноса программы резки в память вернитесь к основному интерфейсу, чтобы убедиться, что область графического отображения соответствует необходимым требованиям.

V. Настройка параметров резки

При необходимости отрегулируйте параметры резки и системные настройки.

Для получения дополнительной информации обратитесь к руководству по системе числового программного управления и руководству по регулятору давления дуги. Руководство для конкретного контроллера в Китае может быть доступно для загрузки.

Руководство по эксплуатации и установке системы управления фигурной резкой FangLing (версия 2.1)

VI. Процесс резки

Примечание:

При наличии каких-либо несоответствий см. последнюю версию руководства для системы ЧПУ.

Во время процесса плазменной резки оператор должен носить защитное снаряжение, такое как головной убор и защитные очки, и должным образом предохраняться.

Машина плазменной резки также имеет функцию автоматического выравнивания стальных листов, которая измеряет угол поворота.

Обычно оператору может быть трудно выровнять стальной лист по оси Y плазменной резки в процессе подъема. Эта функция измеряет угол поворота стального листа и автоматически поворачивает график резки в соответствии с ним, тем самым сокращая количество отходов и повышая эффективность.

Чтобы использовать эту функцию, переместите машину плазменной резки в левый верхний угол стальной пластины после завершения редактирования графики резки. Под основным интерфейсом нажмите кнопку «F2» в разделе файла, затем нажмите кнопку «F7» для измерения угла поворота. С помощью клавиш направления переместите машину плазменной резки в нижний левый угол стальной пластины и нажмите «F1» для подтверждения. Наконец, вернитесь в раздел опций интерфейса.

Примечание:

При наличии каких-либо несоответствий обратитесь к последней версии руководства для системы ЧПУ.

Во время процесса плазменной резки оператор должен носить защитное снаряжение, такое как головной убор и защитные очки, и должным образом предохраняться.

Машина плазменной резки также имеет функцию автоматического выравнивания стальных листов, которая измеряет угол поворота.

Обычно оператору может быть трудно выровнять стальной лист по оси Y плазменной резки в процессе подъема. Эта функция измеряет угол поворота стального листа и автоматически поворачивает график резки в соответствии с ним, тем самым сокращая количество отходов и повышая эффективность.

Чтобы использовать эту функцию, переместите машину плазменной резки в левый верхний угол стальной пластины после завершения редактирования графики резки. Под основным интерфейсом нажмите кнопку «F2» в разделе файла, затем нажмите кнопку «F7» для измерения угла поворота. С помощью клавиш направления переместите машину плазменной резки в нижний левый угол стальной пластины и нажмите «F1» для подтверждения. Наконец, вернитесь в раздел опций интерфейса.

Примечание:

«Возврат к исходной точке» Функция:

Находясь в интерфейсе паузы, нажмите «Возврат к исходной точке», чтобы позволить станку плазменной резки с ЧПУ повторить свои шаги по траектории резки. Как только машина достигнет точки отказа, нажмите кнопку «Стоп», чтобы прекратить возврат.

Как только машина достигнет точки отказа, нажмите кнопку «Стоп», чтобы прекратить возврат.

Наряду с функциями «Jog Move Forward» и «Jog Move Backward» вы можете точно определить подходящее положение, повторно зажечь, предварительно нагреть и снова начать резку.

«Толчковое перемещение вперед» и «Толчковое перемещение назад» Функция:

Нажмите любую клавишу, чтобы переместить машину плазменной резки вперед (или назад) по траектории резки. Расстояние определяется параметром «Расстояние толчкового перемещения» в интерфейсе «Универсальный параметр».

«Ручной резак» Функция:

Находясь в интерфейсе, нажмите «Ручной резак», чтобы отодвинуть резак от стальной пластины и выполнить необходимые замены или регулировки.

Нажмите кнопку «Возврат», чтобы переместить машину плазменной резки обратно в прерванное место и продолжить резку.

Примечание. При замене режущего сопла или любых регулировках необходимо отключить питание плазмы. Питание плазмы следует снова включить после завершения обработки, чтобы избежать каких-либо сигналов тревоги об ошибках.

Питание плазмы следует снова включить после завершения обработки, чтобы избежать каких-либо сигналов тревоги об ошибках.

Будьте осторожны при обращении с резаком, так как он очень горячий сразу после остановки резки.

«Память точек останова» Функция:

Находясь в интерфейсе паузы, нажмите клавишу «F6» (Память точек останова), и система сохранит оставшуюся часть программы.

Вернитесь к основному интерфейсу, при необходимости выполните другие задачи, затем нажмите кнопку «F2» в интерфейсе «Файл», чтобы получить доступ к сохраненному файлу памяти.

Нажмите «F2» для точки останова в памяти, чтобы передать оставшуюся графику резки в память. Вернитесь к основному интерфейсу, чтобы продолжить резку.

Во время этого процесса нельзя перемещать машину плазменной резки.

Если вы хотите отказаться от резки, снова нажмите кнопку STOP, нажмите «F7» для подтверждения и вернитесь к основному интерфейсу.

После завершения резки вернитесь к основному интерфейсу и при необходимости продолжите резку других объектов.

VII. Плазменная резка завершена

По завершении процесса резки выключите воздушный компрессор.

Войдите в толчковый режим, переместите режущее устройство влево и переведите машину в исходное положение. Затем выключите питание контроллера.

Подождав пять минут, выключите питание плазмы, а затем отключите питание системы управления.

Наконец, очистите рабочее место.

Техническое обслуживание станка плазменной резки

Прежде чем приступить к работе с системой воздушного контура, источником питания плазмы и резаком, крайне важно проверить наличие утечек и устранить их, если они обнаружены. Перед резкой убедитесь, что режущее сопло и электрод подходят для настройки тока мощности плазмы и толщины стального листа. Текущая настройка должна быть установлена на 95% от рабочего тока сопла; например, если сопло 100А, текущая настройка должна быть 95А. Убедитесь, что давление газа находится в допустимых пределах, и регулярно чистите воздушный компрессор. Кроме того, регулярно проверяйте воздушный фильтр и заменяйте все необходимые принадлежности.

Кроме того, регулярно проверяйте воздушный фильтр и заменяйте все необходимые принадлежности.

При замене режущих частей или если установка плазменной резки не используется в течение длительного времени, поверните ручку регулировки тока в положение проверки газа или вручную откройте электромагнитный клапан, чтобы удалить водяной пар и загрязнения из газового тракта и горелки. . После использования очистите и смажьте продольную направляющую и направляющую поверхность горизонтальной направляющей. Оператор должен выключать питание и источник газа, когда делает перерыв или оставляет машину без использования в течение длительного периода времени.

После использования станка для резки с ЧПУ подождите, пока корпус прибора и блок питания плазмы не остынут, прежде чем отключать блок питания. Регулярно проверяйте и очищайте рейку и смазывайте кистью, а также смазывайте подъемный механизм (например, шарикоподшипник, винт и ползунок линейной направляющей).

Добавьте смазочное масло в ползунок линейной направляющей оси X.

Регулярно удаляйте шлак из-под стола для резки и удаляйте пыль с поверхности оборудования для плазменной резки.

Важно регулярно проверять состояние верхнего и нижнего концевых выключателей и своевременно заменять неисправные выключатели.

Раз в месяц очищайте сухой щеткой серый слой сбоку стойки.

Открывайте электрический шкаф и очищайте внутреннюю часть каждые три месяца, чтобы удалить любые накопления серого слоя.

Каждые три месяца проверяйте упругий зажимной механизм серводвигателя, чтобы убедиться в его надежности, и при необходимости регулируйте стяжные болты пружины для поддержания надлежащего давления.

Каждые три месяца проверяйте тросы плазменной резки на наличие признаков износа.

Ежегодно проверяйте затяжку болтов, чтобы убедиться в их надежности.

Ежегодно проверяйте щетки двигателя постоянного тока. Чрезмерный износ двигателя постоянного тока может отрицательно сказаться на его производительности и даже привести к повреждению двигателя.

Поэтому важно регулярно осматривать и заменять щетки двигателя.

Когда машина плазменной резки не используется, рекомендуется регулярно подключать ее к электричеству, в идеале 1-2 раза в неделю. Каждый раз запускайте машину примерно на 1 час без каких-либо задач обработки, чтобы использовать тепло, выделяемое машиной, для снижения влажности внутри и предотвращения воздействия сырости на электронные компоненты.

Чтобы свести к минимуму влияние колебаний мощности (> ± 10%) и потенциальных электрических помех, оборудование для плазменной резки должно получать питание от выделенной линии (например, от низковольтного трансформаторного помещения специально для оборудования с числовым программным управлением) или быть оборудовано дополнительный стабилизатор напряжения. Это поможет обеспечить стабильное электропитание и уменьшить электрические помехи.

Ежегодно проверяйте крепление клемм. Клеммы могут со временем ослабнуть из-за продолжительной работы и вибрации, что может привести к повреждению из-за перегрева, если они не закреплены должным образом.

Приложение:

Приложение 1. Спецификация плазменной резки

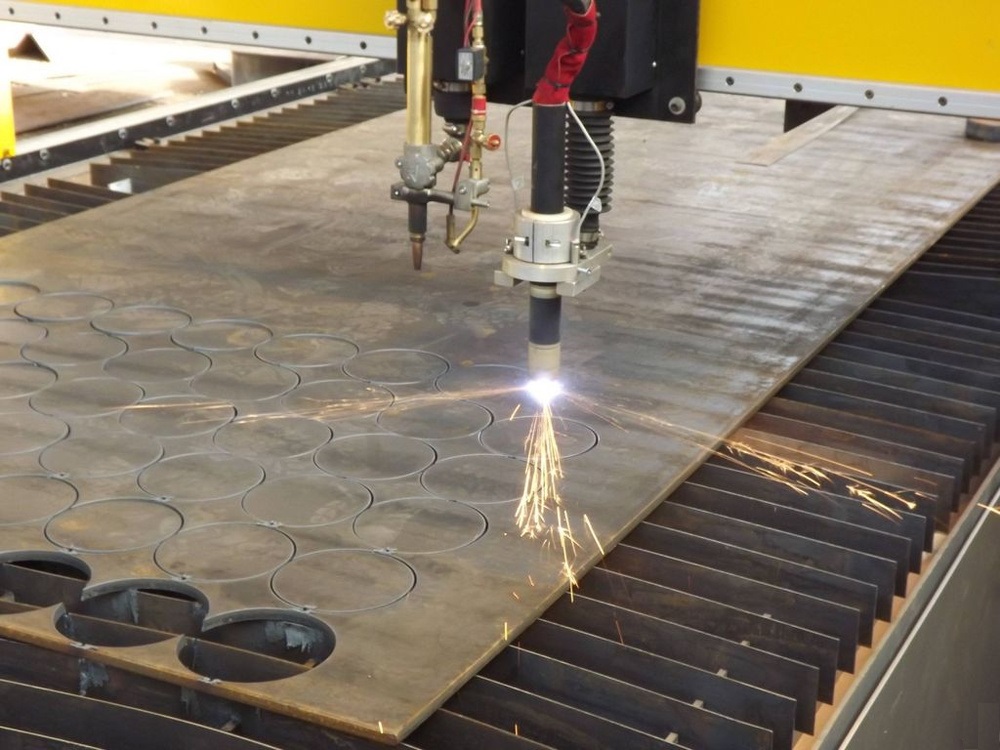

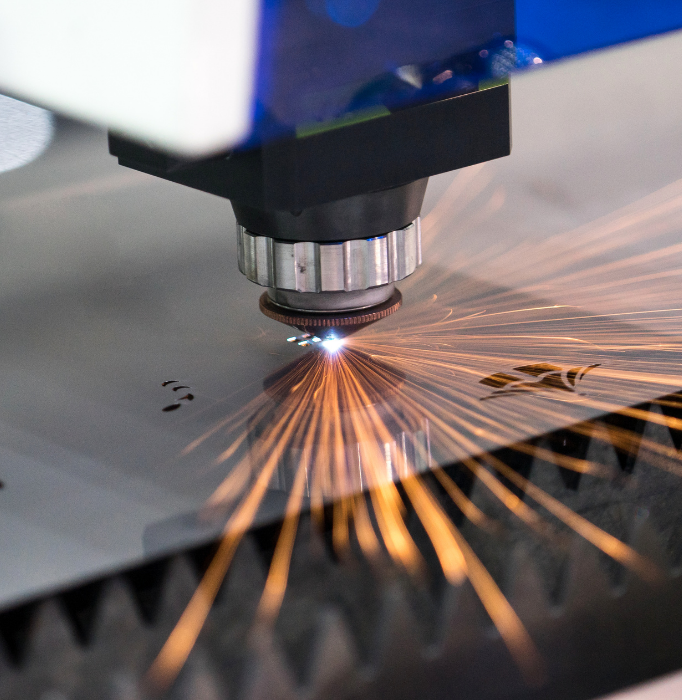

Станок плазменной резки представляет собой передовое оборудование для горячей резки, использующее сжатый воздух в качестве рабочего газа и высокую температуру и скорость плазменной дуги в качестве источника тепла. . Плазменная дуга частично расплавляет металл, а высокоскоростной воздух сдувает расплавленный металл, образуя узкий разрезной шов.

Плазменная резка может использоваться для резки различных металлических материалов, включая нержавеющую сталь, алюминий, медь, чугун и углеродистую сталь. Он обеспечивает высокую скорость резки, небольшую ширину реза, гладкую поверхность реза, минимальную зону термического влияния, минимальную деформацию заготовки и простоту в эксплуатации. Кроме того, плазменная резка обладает замечательным энергосберегающим эффектом.

Оборудование для плазменной резки идеально подходит для использования при производстве, установке и обслуживании различных машин, а также для выполнения таких задач по резке и изготовлению, как резка средних пластин, трепанация и снятие фасок.

Параметры процесса плазменной резки играют важную роль в определении стабильности, качества резки и эффективности процесса резки.

Основные характеристики резки включают:

1. Ток резки

Увеличение тока резки может увеличить мощность плазменной дуги, но она ограничена максимально допустимым током. В случае превышения столб плазменной дуги станет толще, ширина реза увеличится, а срок службы электрода уменьшится.

Компоненты резака должны соответствовать настройке тока мощности плазмы.

Сила тока должна быть в пределах 95% от рабочего тока сопла. Например, сила тока для форсунки на 100А должна быть установлена в пределах 95А.

2. Поток газа

Увеличение потока газа может увеличить напряжение столба дуги, сделав энергию плазменной дуги более концентрированной, а силу струи — более сильной. Это может улучшить скорость и качество резки.

Однако, если поток газа слишком большой, это укоротит столб дуги и приведет к большим потерям тепла, что снизит режущую способность. В крайних случаях это может помешать нормальному выполнению процесса резки.

В крайних случаях это может помешать нормальному выполнению процесса резки.

3. Высота режущего сопла

Высота среза — это расстояние от конца режущего сопла до поверхности разрезаемого материала. Обычно он составляет 2-5 мм.

Поддержание соответствующей высоты резки необходимо для обеспечения эффективной резки плазменной дугой. Неправильная высота среза может привести к снижению эффективности и качества среза и даже к возгоранию режущего сопла.

Высоту режущего сопла можно найти в характеристиках источника питания плазмы или отрегулировать в зависимости от опыта резки.

Для перфорации высота режущего сопла должна быть удвоена по сравнению с высотой, используемой при обычной резке.

4. Скорость резки

Упомянутые выше факторы напрямую влияют на сжатие плазменной дуги, а также на температуру и плотность энергии плазменной дуги. Температура и плотность энергии плазменной дуги определяют скорость резки. Таким образом, все эти факторы связаны со скоростью резания.

При обеспечении качества резки важно максимально увеличить скорость резки. Это не только увеличивает производительность, но и уменьшает деформацию разрезаемой детали и зону термического влияния реза.

Если скорость резания не подходит, произойдет противоположный эффект, повысится вязкость и ухудшится качество резки.

5. Толщина и процесс резки

Толщина стального листа оказывает большое влияние на выбор процесса резки. Даже при использовании того же резака его перфорационная способность (толщина) составляет лишь половину его режущей способности (толщины).

Например, рекомендуемая мощность реза для плазменной резки Hypertherm 100A составляет 16 мм, а мощность перфорации — 12 мм.

Поэтому, когда толщина стального листа превышает возможности перфорации, не рекомендуется перфорировать его непосредственно посередине. Вместо этого резка должна начинаться с края пластины и двигаться внутрь.

6. Предварительная обработка поверхности стального листа

Во время транспортировки от производства стали до цеха резки на поверхности стального листа неизбежно образуется оксидное покрытие. Кроме того, стальной лист также образует оксидное покрытие на своей поверхности в процессе прокатки.

Кроме того, стальной лист также образует оксидное покрытие на своей поверхности в процессе прокатки.

Эти оксидные покрытия имеют высокую температуру плавления и трудно плавятся, что снижает скорость резания. При нагревании окисленное покрытие также разбрызгивается, вызывая засорение режущего сопла и сокращая срок службы режущего сопла и электрода.

Поэтому перед резкой необходимо провести предварительную обработку для удаления ржавчины. Обычно это делается путем удаления ржавчины, а затем нанесения токопроводящей краски для предотвращения ржавчины.

Одним из распространенных методов является напыление мелкого железного песка на поверхность стального листа и удаление окисленного слоя силой продавливания, создаваемой железным песком. Затем наносится антикоррозийная краска с антипиреном и хорошей проводимостью.

Удаление ржавчины и предварительная обработка распылением краски перед резкой стального листа стали важным шагом в производстве металлоконструкций.

3

Акции

CoreOne Welding> Plasma> 220 Model и методы рабочей процедуры и методы рабочей процедуры.

| Скорость |

|---|

Сила тока и скорость имеют решающее значение для получения качественной резки. Чем быстрее вы будете двигаться (особенно на алюминии), тем чище будет ваш срез. Чтобы определить, двигаетесь ли вы слишком быстро или слишком медленно, визуально следите за дугой, идущей от нижней части разреза. Дуга должна выходить из материала под небольшим углом от направления движения. Если он идет прямо вниз, это означает, что вы двигаетесь слишком медленно, и у вас будет ненужное накопление окалины или шлака. Если вы пойдете слишком быстро, он начнет распыляться обратно на поверхность материала, не прорезая его полностью. Поскольку дуга проходит под углом, в конце резки уменьшите скорость резки и наклоните резак, чтобы прорезать последний кусок металла. Если он идет прямо вниз, это означает, что вы двигаетесь слишком медленно, и у вас будет ненужное накопление окалины или шлака. Если вы пойдете слишком быстро, он начнет распыляться обратно на поверхность материала, не прорезая его полностью. Поскольку дуга проходит под углом, в конце резки уменьшите скорость резки и наклоните резак, чтобы прорезать последний кусок металла. |

| Направление |

|---|

| Фонарик легче тянуть на себя, чем толкать. Поток плазмы закручивается, выходя из наконечника, закусывая одну сторону и заканчивая другой, оставляя скошенный край и прямой край. Эффект скошенной резки более заметен на более толстом материале, и его необходимо учитывать перед началом резки, поскольку вы хотите, чтобы прямая сторона разреза была на готовой заготовке, которую вы оставляете. |

| Высота и положение наконечника резака |

|---|

Расстояние и положение режущего острия плазменного резака влияет на качество реза и величину скоса реза. Самый простой способ уменьшить скос – резать на соответствующей скорости и высоте для материала. и сила тока, которая сокращается. Самый простой способ уменьшить скос – резать на соответствующей скорости и высоте для материала. и сила тока, которая сокращается. |

| Размер и состояние наконечника |

|---|

Отверстия наконечника направляют поток плазмы на заготовку. Важно использовать наконечник правильного размера для используемой силы тока, например, наконечник с отверстием 3/64 дюйма подходит для 0-40 ампер, тогда как отверстие 1/16 дюйма лучше для 40-80 ампер. Наконечник с низким усилием имеет меньшее отверстие, которое поддерживает узкий поток плазмы при более низких настройках для использования на тонком материале. Использование наконечника на 25 ампер при настройке на 60 ампер приведет к выдуванию и деформации отверстия наконечника, что потребует замены. И наоборот, использование 80-амперного наконечника на более низких настройках не позволит вам также сфокусировать поток плазмы и создаст широкий разрез. Состояние отверстия наконечника имеет решающее значение для качества результата резки, изношенное или поврежденное отверстие наконечника будет создавать искаженный поток плазмы, что приведет к ухудшению качества резки. |

| Состояние электрода |

|---|

| Между электродом и внутренней частью режущего наконечника устанавливается фиксированный зазор. Электроны пересекают зазор, ионизируя и перегревая воздух, создавая поток плазмы. Электрод содержит вставку на конце из высокопроводящего материала, называемого гафнием. Эта вставка изнашивается по мере использования и на конце электрода образуется ямка, когда ямка становится слишком большой, это приводит к некачественным резам и необходимости замены электрода. |

| Давление и объем воздуха |

|---|

Давление воздуха, скорость потока и качество воздуха имеют решающее значение для качественной плазменной резки и срока службы расходных материалов. Требуемое давление и объем воздуха могут варьироваться от модели к модели, и производитель предоставит спецификации. Давление воздуха CoreCut45 предварительно установлено на 75 фунтов на квадратный дюйм и требует минимум 6 кубических футов в минуту. Объемная производительность вашего компрессора важна, если у вас есть небольшой компрессор с точно такими же параметрами, как у плазмы, тогда компрессор будет работать непрерывно, когда вы плазма резки, компрессор с производительностью л/мин немного выше, чем у плазмы, был бы более подходящим. Если вы выполняете большую резку, резку толстого листа (такое же потребление воздуха, но меньшая скорость резки = больше время резки), выберите компрессор, мощность которого в 1,5–2 раза превышает требования плазменной системы. Объемная производительность вашего компрессора важна, если у вас есть небольшой компрессор с точно такими же параметрами, как у плазмы, тогда компрессор будет работать непрерывно, когда вы плазма резки, компрессор с производительностью л/мин немного выше, чем у плазмы, был бы более подходящим. Если вы выполняете большую резку, резку толстого листа (такое же потребление воздуха, но меньшая скорость резки = больше время резки), выберите компрессор, мощность которого в 1,5–2 раза превышает требования плазменной системы. |

| Качество воздуха |

|---|

Хорошее качество воздуха необходимо для качественной плазменной резки и срока службы расходных материалов. Компрессоры всасывают воздух при атмосферном давлении, повышают давление и сохраняют его в резервуаре. Влага в воздухе конденсируется в баке и в линиях, производящих воду, особенно во влажной среде. Влага, образующаяся в воздушных линиях, имеет тенденцию конденсироваться в более крупные капли, когда давление воздуха снижается при его входе в плазменную горелку. Когда эти капли попадают в зону высоких температур (до 19832°f) в камере факела они немедленно распадаются на кислород и водород, что изменяет нормальный химический состав воздуха в факеле. Затем эти элементы резко изменяют плазменную дугу, что приводит к очень быстрому износу расходных деталей резака, изменяет форму отверстия сопла, резко влияя на качество резки с точки зрения прямоугольности кромок, образования окалины и гладкости кромок. Минимизация содержания влаги в подаваемом воздухе абсолютно необходима для качественной плазменной резки и долговечности расходных материалов. Как минимум, не реже одного раза в день опорожняйте ресивер (бак) воздушного компрессора. Большинство воздушно-плазменных систем известных производителей имеют встроенный сажевый фильтр и/или коалесцирующий фильтр с автоматическим сливом, который удаляет некоторое количество влаги из подаваемого воздуха. Для домашней мастерской и легкой промышленности подойдет встроенный воздушный фильтр. Однако в большинстве случаев требуется дополнительная фильтрация, чтобы предотвратить влияние влаги на качество плазменной резки, и в большинстве случаев рекомендуется установить субмикронный фильтр для твердых частиц, предназначенный для улавливания воды посредством абсорбции. Когда эти капли попадают в зону высоких температур (до 19832°f) в камере факела они немедленно распадаются на кислород и водород, что изменяет нормальный химический состав воздуха в факеле. Затем эти элементы резко изменяют плазменную дугу, что приводит к очень быстрому износу расходных деталей резака, изменяет форму отверстия сопла, резко влияя на качество резки с точки зрения прямоугольности кромок, образования окалины и гладкости кромок. Минимизация содержания влаги в подаваемом воздухе абсолютно необходима для качественной плазменной резки и долговечности расходных материалов. Как минимум, не реже одного раза в день опорожняйте ресивер (бак) воздушного компрессора. Большинство воздушно-плазменных систем известных производителей имеют встроенный сажевый фильтр и/или коалесцирующий фильтр с автоматическим сливом, который удаляет некоторое количество влаги из подаваемого воздуха. Для домашней мастерской и легкой промышленности подойдет встроенный воздушный фильтр. Однако в большинстве случаев требуется дополнительная фильтрация, чтобы предотвратить влияние влаги на качество плазменной резки, и в большинстве случаев рекомендуется установить субмикронный фильтр для твердых частиц, предназначенный для улавливания воды посредством абсорбции. Этот тип фильтра имеет сменный картридж фильтра, который поглощает воду и должен быть заменен после того, как он будет близок к насыщению, он должен быть установлен как можно ближе к воздухозаборнику плазменной резки. Этот тип фильтра имеет сменный картридж фильтра, который поглощает воду и должен быть заменен после того, как он будет близок к насыщению, он должен быть установлен как можно ближе к воздухозаборнику плазменной резки. |

| Советы по технике |

|---|

|

| Начало резки |

|---|

|

| Техника ручной резки |

|---|

|

| Пирсинг |

|---|

|

| Работа триггера безопасности |

|---|

Плазменный резак поставляется с аппаратом CORECUT45 и имеет новую конструкцию предохранительного курка.

|

Режущая дуга загорится, когда кончик резака окажется достаточно близко к заготовке. Начинайте резать по краю, пока дуга не прорежется полностью.

Режущая дуга загорится, когда кончик резака окажется достаточно близко к заготовке. Начинайте резать по краю, пока дуга не прорежется полностью.