Рутиловые электроды маркировка: плюсы и минусы покрытия, применение

Содержание

Сварочные электроды с рутиловым покрытием:марки,обозначение,выбор

При выборе электродов под определенные виды заготовок, очень важно ориентироваться не только на то, какие виды сварочной проволоки входят в их состав, но и каким покрытием они обладают. Электроды с рутиловым покрытием являются лишь одним из типов, которые встречаются в сварочном деле, но это один из самых распространенных вариантов. Главной особенностью данного типа является то, что он на половину состоит из рутилового концентрата. Благодаря этому, металл шва получается похожим по свойствам на спокойную и полуспокойную сталь. Если сравнивать с кислым покрытием электродов, то в данном случае намного меньше вероятность образования трещин, поэтому, швы получаются более качественными.

Рутиловые электроды для сварки

В составе встречаются карбонаты, алюмосиликаты и рутил. Чем больше карбонатов в составе данного покрытия, тем меньше кремния и кислорода будет в готовом шве. Данное покрытие электродов для сварки добавляет наплавленному металлу ударной вязкости, так как повышается щелочность шлака. В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

В свою очередь это повышает защиту от образования горячих трещин. Перед использованием материалов с такой обмазкой их требуется просушивать при температуре в 200 градусов не более 1 часа. Если превысить температуру или время, то во время сварки могут появляться поры.

Электроды с рутиловым покрытием

Электроды с рутиловым покрытием обладают очень важным преимуществом, так как они могут сохранять высокое качество сваривания, даже если на поверхности основного металла есть ржавчина или окалина, если во время процесса соединения меняется длина дуги или присутствуют прочие неблагоприятные условия. При этом электроды хорошо зажигаются, как в первый, так и в последующие разы. Дуга горит стабильно и не прерывается при резких движениях. Она одинаково хорошо проявляет себя как при постоянном, так и при переменном токе. Обмазка обеспечивает плотность горения, так что металл практически не разбрызгивается. Это дает дополнительные преимущества во время сваривания в вертикальном и потолочном положении. Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Чтобы уменьшить количество углерода в покрытии добавляют железный порошок, что также минимизирует количество образующихся трещин. Данные материалы широко применяются там, где нужна работа с низколегированными и малоуглеродистыми сталями. Не рекомендуется использовать данную разновидность при условиях с повышенными температурами.

Сварочные электроды с рутиловым покрытием

Преимущества

- Электроды с рутиловым покрытием обеспечивают надежную защиту от негативного влияния внешних факторов, поддерживая при этом высокое качество шва;

- Обмазка дает стабильное горение дуги;

- Возможно использовать во всех положениях;

- При выполнении всех условий предварительной подготовки, снижает риск образования трещин и пор;

- Увеличивает ударную вязкость металла.

Недостатки

- Требуется проводить дополнительную подготовку в виде просушки и прокалки при точном соблюдении режимов;

- Имеет относительно низкий диапазон взаимодействия с металлами, так как используется для малоуглеродистой и низколегированной стали;

- Требуется придерживаться точных режимов, так как при повышении тока выше номинального резко ухудшаются свойства электрода;

- После прокалки можно пользоваться только по прошествии суток.

Физико-химический состав

Электроды с рутиловым покрытием могут иметь некоторые отличия в своем составе. Но в целом можно определить среднестатистический состав, который встречается в большинстве случаев. Как правило, в него входит:

- Рутил – 48%;

- Полевой шпат – 30%;

- Ферромарганец – 15%;

- Магнезит – 15%;

- Декстрин – 2%.

Масса покрытия зачастую в два раза меньше, чем масса стержня электрода.

Технические характеристики

Сварочные электроды с рутиловым покрытием обладают не только теми свойствами, которые дает покрытие, но теми, что дает металлический стержень внутри них. На примере технических характеристик АНО-21, которые имеют такую же обмазку, можно примерно понять, какими свойствами обладают другие разновидности.

| Темпера тура испытаний, градусы Цельсия | Сопротивление разрыву временное, Н/мм2 | Удлинение относительное, % | Вязкость ударная, Дж/см2 | Угол загиба соединения, градусы Цельсия | KCV>34 Дж/см2 при температуре, градусы Цельсия |

| + 20 | 450 | 18 | 78 | 150 | – 20 |

| Производительность наплавки, г/мин | Относительный выход металла на шве, % | Расход электродов на 1 кг шва, кг | ||

| 14 | 95 | 1,65 | ||

Марки электродов с рутиловым покрытием

Практически электроды с рутиловым покрытием, марки которых представлены ниже предназначаются для сварки металлов с низким содержанием углерода. А также с минимальным присутствием легирующих элементов. Иными словами, это самые простые расходные материалы, но тем не менее, достаточно распространенные. К ним можно причислить такие электроды как:

- МР-3;

- АНО;

- ЗРС-1;

- ЗРС-2;

- ОЗС-4;

- ОЗС-6.

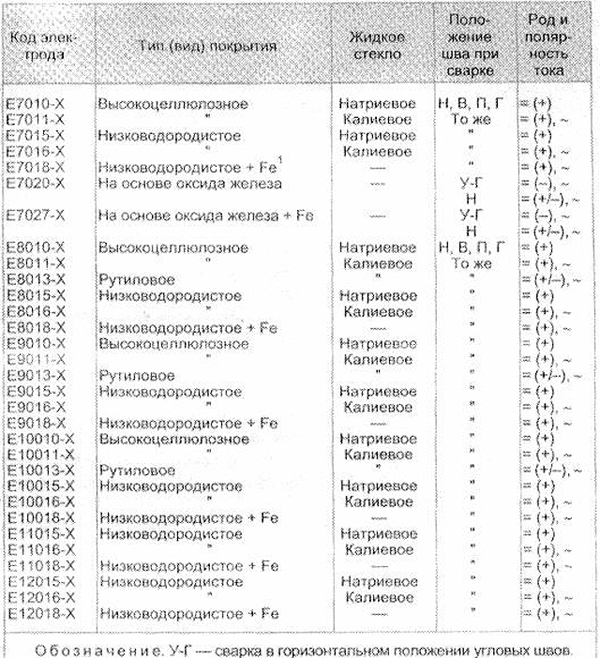

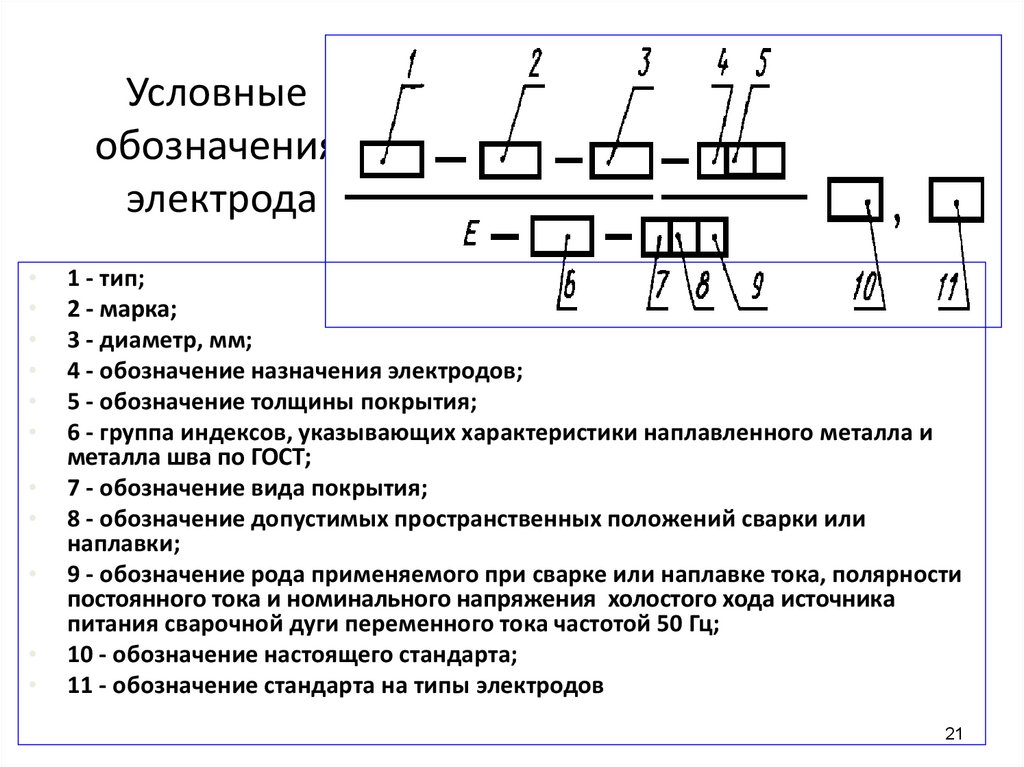

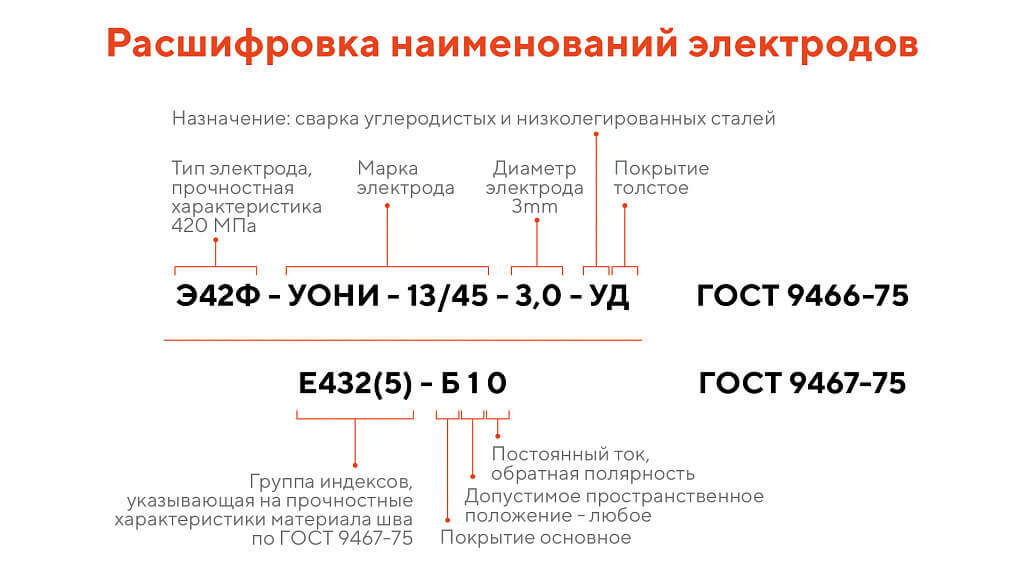

Обозначение и маркировка

Обозначение рутилового покрытия в маркировке электродов осуществляется при помощи буквы «Р». На последних позициях указывается, какой обмазкой обладает та или иная разновидность расходного материала. Если рассмотреть полную маркировку модели Э46–АНО–21d–УД, 9466–75. Е 432 (3) – Р 1, то здесь видно, что присутствует «Р» и данная марка относится к материалам с рутиловым покрытием. Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Марки рутиловых электродов могут иметь еще двойное обозначение. К примеру, Э46–ЛЭЗАНО–21d–УД Е 43 1(3) – РЦ13. Здесь видно, что присутствует еще и целлюлозное покрытие. Таким образом, здесь сочетаются свойства двух разновидностей.

Маркировка сварочных электродов

Выбор

Сварка рутиловыми электродами проходит достаточно просто и без лишних проблем, поэтому выбор мастеров так часто падает именно на них. При выборе нужно обращать внимание не только на покрытие, но и на состав стержня. В идеальных условиях он должен полностью совпадать с тем металлом, с которым сваривается. Большинство марок образуют наплавленный металл схожий по составу с конструкционной сталью. Следующим пунктом выбора является толщина. Данный пункт оказывается достаточно важным, так как не все марки имеют в своем ассортименте тонкие электроды, тоньше 2 мм. Это может оказаться проблемой в некоторых случаях. Толщина электрода подбирается относительно основного металла и должна быть равной ей или превышать ее максимум на 1 мм.

Важно!Иногда для достижения тех свойств, которые невозможно получить выбранной маркой, можно использовать правильно подобранный флюс, который зачастую решает возникшую проблему.

Основные режимы и нюансы применения

Каждая марка электродов с рутиловым покрытием обладает своими параметрами, но все они зависят от толщины диаметра. Таким образом, на данном примере можно рассмотреть основной принцип:

Величина диаметра, мм | Сила тока в нижнем положении, А | Сила тока в вертикальном положении, А | Сила тока в потолочном положении, А |

2 | 50…90 | 50…70 | 70…90 |

2,5 | 60…110 | 60…90 | 80…100 |

3 | 90…140 | 80…100 | 100…130 |

Одним из главных нюансов использования материалов такого типа состоит в предварительной подготовке. Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

Здесь нужна точность, иначе можно испортить электроды. Их требуется просушить при температуре около 200 градусов Цельсия в течение одного часа. Затем нужно выждать сутки и только после этого можно применять по прямому назначению.

состав, маркировка, покрытие и применение

Содержание статьи:

Рутиловые электроды: состав, маркировка, покрытие

Среди всех сварщиков, рутиловые электроды признаны как одни из лучших, по целому ряду причин. Во-первых, электроды с рутиловым покрытием допускается применять для сварки, как постоянным, так и переменным током. Во-вторых, сварочный шов с использованием рутиловых электродов выходит прочным и ударостойким.

Что такое рутиловые электроды и для чего они используются. Какой состав и характеристики они имеют, и как выбрать для них режим сварки. Именно об этом и будет рассказано на сайте mmasvarka.ru.

Из чего состоят рутиловые электроды

Как и все другие, рутиловые электроды состоят из металлического стержня и рутила в качестве обмазки, который получают из двуокиси титана. Именно рутиловая обмазка электродов даёт возможность получить качественный сварочный шов, стабильную дугу, и ряд других преимуществ, которыми обладают рутиловые электроды.

Именно рутиловая обмазка электродов даёт возможность получить качественный сварочный шов, стабильную дугу, и ряд других преимуществ, которыми обладают рутиловые электроды.

Кстати, рутиловое покрытие электродов считается самым безопасным, поскольку оно не содержит в своём составе вредных веществ.

Характеристики электродов с рутиловым покрытием

Рутиловые электроды различаются по составу обмазки. Что касается стержня, то для его изготовления берётся стальная проволока Св-08. Её металл хорошо взаимодействует со всеми низкоуглеродистыми и малолегированными сталями, она хорошо плавится и легко соединяется с ними.

Состав рутиловых электродов может различаться, однако, чаще всего, можно встретить электроды с рутиловым покрытием следующего вида:

- Рутил — почти 50%;

- Магнезит — 10%;

- Декстрин — 3%;

- Ферромарганец — 15%;

- Полевой шпат — не более 25%.

Популярные марки рутиловых электродов знакомы почти всем сварщикам. В первую очередь, это такие известные электроды, как: МР-3, ОЗС-6, ОЗС-4, электроды АНО-21, ЗРС-1 и ЗРС-2.

В первую очередь, это такие известные электроды, как: МР-3, ОЗС-6, ОЗС-4, электроды АНО-21, ЗРС-1 и ЗРС-2.

Маркировка рутиловых электродов

Рутиловые электроды обозначаются буквой «Р». Она, как правило, ставится в самом конце аббревиатуры. Если рядом с буквой «Р» на пачке с электродами указана буква «Ц», то она говорит о том, что в составе рутиловых электродов есть целлюлоза.

Как и другие компоненты рутиловой обмазки, целлюлоза является также, абсолютно безвредным веществом. Именно по этой причине рутиловые электроды не выделяют при горении вредных для дыхательных путей сварщика, газов.

Применение электродов с рутиловым покрытием

Как было сказано выше, рутиловые электроды получили огромную популярность благодаря своей «универсальности». Их можно использовать как для работы с инвертором, который выдаёт постоянный ток, так и на трансформаторах с переменным сварочным током.

Электроды с рутиловым покрытием выдают одинаково хорошие результаты, при сварке во всех пространственных положениях. Данные электроды предназначены в основном для сварки низколегированных сталей.

Данные электроды предназначены в основном для сварки низколегированных сталей.

Какой режим сварки для рутиловых электродов выбрать

Рутиловые электроды очень требовательны к условиям хранения, поэтому для получения хороших результатов сварки, перед началом работ их следует просушить. Прокаливание рутиловых электродов производится при температуре не менее 200 градусов. Благодаря этому, электроды с рутиловым покрытием не разбрызгивают металл и имеют лёгкое отделение шлака, чем непросушенные электроды.

Как и в большинстве случаев, чтобы подобрать правильный режим сварки для рутиловых электродов, нужно учитывать не только толщину металла, но и пространственное положение. Для сварки в нижнем положении, значения сварочного тока уменьшается на 20%.

Преимущества рутиловых электродов

К основным преимуществам рутиловых электродов относится следующее:

- Рутиловыми электродами можно работать как на постоянном, так и на переменном токе;

- Рутиловые электроды хорошо варят даже ржавый металл;

- Данные электроды имеют стабильную дугу, которая легко разжигается;

- Сварочный шов, полученный с помощью электродов с рутиловым покрытием, обладает высокой механической прочностью и ударной вязкостью;

- Предварительно просушенные электроды, перед сваркой, имеют малый коэффициент разбрызгивания металла;

- Эти электроды очень легко использовать повторно;

- Электроды, имеющие рутиловое покрытие менее опасны, чем любые другие.

Благодаря всем вышеперечисленным преимуществам, рутиловые электроды получили огромное применение в сварке. Сегодня трудно представить сварку металлоконструкций из низкоуглеродистых сталей и трубопроводов без использования электродов с рутиловым покрытием.

Поделиться в соцсетях

Сравнение использования рутиловых и целлюлозных электродов

Типы электродов и их составы

На рынке доступно множество типов электродов для ручной металлической дуги (ММА). В зависимости от основной составляющей их флюса они группируются в три категории: целлюлозные, рутиловые и основные. Все электроды состоят из проволоки с сердечником (обычно диаметром 2,5–6 мм), покрытой флюсом. Стержневая проволока, как правило, изготавливается из низкокачественной ободочной стали, а флюсы содержат много элементов, позволяющих улучшить микроструктуру сварного шва.

Состав флюса влияет на поведение электродов. Основные компоненты различных типов электродов и защитный газ, создаваемый для каждого из них, описаны в таблице 1 (Bowniszewski, 1979).

| Тип электрода | Основной компонент | Создан защитный газ |

| Рутил | Титания (TiO2) | В основном CO2 |

| Базовый | Соединения кальция | В основном CO2 |

| Целлюлозный | Целлюлоза | Водород + CO2 |

Таблица 1 Основные составляющие трех возможных типов электродов и защитный газ, образующийся при его сжигании

Основные характеристики электродов ММА подробно описаны (Bosward, 1980). В следующих параграфах приводится сводка характеристик электродов общего назначения (рутиловых и целлюлозных).

Рутиловый электрод

Отличие электродов Э6012 от Э6013 состоит в том, что покрытие Э6012 содержит натрий, а покрытие Э6013 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Рекомендуется работать с постоянным током, чтобы компенсировать неустойчивость руки сварщика.

Благодаря высокому содержанию диоксида титана (также называемого диоксидом титана) электрод с рутиловым покрытием обеспечивает гладкую поверхность валика, легкое удаление шлака и ровную дугу. Во время горения флюсовое покрытие в основном образует углекислый газ.

Этот флюс также содержит целлюлозу. Несмотря на то, что содержание целлюлозы намного ниже, чем в целлюлозном электроде (до 10% по Бонишевскому), ее присутствие вместе с влагой означает, что эти электроды производят относительно высокие уровни водорода: до 25 мл/100 г металла сварного шва. . Это ограничивает их применение для мягких сталей толщиной менее 25 мм и тонколистовых низколегированных сталей типа C/Mo и 1Cr1/2Mo.

Электроды с рутиловым покрытием можно использовать для сварки во всех положениях, кроме положения вертикально вниз. Осаждение можно улучшить за счет добавления порошка железа, что приводит к осаждению большего количества металла при том же токе. Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Однако электроды с добавлением железного порошка можно использовать только в горизонтальном положении.

Электроды с рутиловым покрытием имеют среднее проплавление, тихую дугу и незначительное разбрызгивание (Bosward, 1980). Они создают большое количество самоотделяющегося шлака, который требует небольшой очистки после сварки.

Вероятно, это наиболее широко используемые электроды общего назначения. Однако эти электроды не следует использовать на конструкциях, где требуется высокая ударная вязкость (Bosward, 1980).

В таблице 2 приведены их механические свойства.

| Требование к ударной вязкости (AWS в сварном виде) | Температура испытания | Требования к пределу текучести (МПа) | Типичное требование к растяжению (МПа) |

| Е6012 | |||

| Не указывается | 0°С | 330 | 430 |

| Е6013 | |||

| Не указывается | 0°С | 330 | 430 |

Таблица 2 Типичные механические свойства, полученные с E6012 и E6013 AWS A5. 1/A5.1M, 2012.

1/A5.1M, 2012.

Целлюлозный электрод сварка и тип их покрытия.

Покрытие Е6010 содержит натрий; E6011 содержит калий. Оба они могут работать от постоянного тока (DC+), но только последний подходит для работы от переменного тока (AC). Процесс MMA можно использовать в режимах DCEN, DCEP или AC, но опять же рекомендуется постоянный ток, чтобы уравновесить неустойчивость руки сварщика.

Газовый щит, образующийся при сжигании целлюлозы, содержит водород, монооксид углерода и диоксид углерода. В сварном шве можно обнаружить от 30 до 45 мл водорода на 100 г. Это имеет два следствия: хорошую защиту сварочной ванны и высокий уровень диффузионного водорода в металле шва и околошовной зоне (ЗТВ).

Высокий процент водорода является причиной высокой скорости осаждения и более глубокого проникновения за счет создания пробивной дуги (Clyne, 1984), которой хорошо известен этот вид электродов.

Другим следствием содержания водорода в газовой защите является требование более высокого напряжения (около 70 В). Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Однако основным недостатком этих электродов также является высокое содержание водорода в защитном газе.

Вызывает высокий уровень диффузионного водорода в сварном шве, что является одним из параметров, влияющих на водородное растрескивание (также называемое холодным растрескиванием), если не соблюдаются передовые методы и не предпринимаются превентивные меры.

Высокий уровень водорода означает, что любая сталь, сваренная этими электродами, должна иметь очень высокую стойкость к холодному растрескиванию, вызванному водородом. Эти электроды в основном используются для сварки низкоуглеродистой нелегированной стали. Их следует использовать только с учетом состава стали, ограничений и необходимости предварительного подогрева.

Еще одним преимуществом целлюлозных электродов является возможность сварки в положении трубы печи (или вертикально вниз). Электроды E6010 иногда называют электродами для печных труб. Это положение может улучшить сварной шов и помогает повысить эффективность и производительность благодаря быстрому охлаждению шлака.

Этот метод сварки должен выполняться опытным сварщиком, который может выполнять сварку в быстрой последовательности, чтобы поддерживать горячее состояние сварки и обеспечить выход водорода. На толстостенных трубах сварщик может испытывать трудности с контролем сварочной ванны из-за ее увеличения в размерах и риска выхода за пределы дуги и затопления соединения (Спиллер, 19).91).

Следует отметить, что любой тип целлюлозного электрода требует высококвалифицированного сварщика, поэтому сварка печных труб особенно не должна выполняться без тщательности и подтверждения компетентности сварщика.

Количество образующихся брызг ограничивает использование очень сильного тока (Bosward, 1980). Целлюлозные электроды также выделяют большое количество дыма (Welding and Cutting, 2013), но количество шлака, удаляемого после каждого сварного шва, невелико.

Механические свойства целлюлозных электродов представлены в таблице 3. Имеются значения ударной вязкости до -30°C в состоянии после сварки.

| Требуемая ударная вязкость (AWS в виде сварки) | Температура испытания | Типовой предел текучести (МПа) | Типичная прочность на растяжение (МПа) |

| Е6010 | |||

| 27Ж | -30°С | 330 | 430 |

| Е6011 | |||

| 27Ж | -30°С | 330 | 430 |

Таблица 3 Типичные механические свойства, полученные с E6010 и E6011, AWS A5.1/A5.1M, 2012 г. в основном эти электроды используются для прокладки трубопроводов по пересеченной местности, хотя они используются в более ограниченной степени для сварки резервуаров для хранения.

В промышленных условиях использование электродов этого типа обычно ограничивается корневым проходом процедуры сварки. После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

После корневого прохода в течение следующих десяти минут следует нанести горячий проход, чтобы ограничить охлаждение сварочного прохода и позволить водороду выйти.

Это ограничение должно быть указано в спецификации процедуры сварки. Опять же, эти электроды требуют квалифицированного сварщика. Это особенно актуально при работе с трубой с наружным диаметром менее восьми дюймов, поскольку сварка в вертикальном положении вниз может быть затруднена.

Заключение сравнения

В соответствии с европейским стандартом (EN 1011-2:2004) необходимая температура и продолжительность предварительного нагрева могут быть определены в зависимости от углеродного эквивалента стали и количества диффундирующего водорода, создаваемого электродом. Это определяет классификацию электродов по пятибалльной шкале от A до E.

Категория А соответствует электродам, создающим количество диффузионного водорода более 15 мл/100 г наплавленного металла. Категория E относится к электродам, создающим количество диффузионного водорода менее 3 мл/100 г наплавленного металла. Оба типа электродов относятся к категории А для определения предварительного нагрева.

Оба типа электродов относятся к категории А для определения предварительного нагрева.

Согласно Boniszewski (1979), несмотря на приемлемое качество и прочность сварного шва, полученного с помощью целлюлозных электродов (100 Дж по Шарпи-V, полученный при -10°C), из-за требуемой высокой температуры предварительного нагрева их обычно избегают для высоких технологий. таких как морские сооружения или сосуды под давлением.

Целлюлозные электроды более сложны в использовании и, следовательно, требуют квалифицированного сварщика. Их большим преимуществом является повышенная скорость, которую они обеспечивают за счет технологии дымохода или вертикальной сварки вниз, но не качество сварки.

Они подходят в случаях, когда необходимо сварить большое количество труб или требуется много сварки вертикально вниз, а не для разовых работ. Скорость перемещения может достигать 300 мм/мин.

В любом случае использование целлюлозных электродов обычно ограничивается корневым проходом многопроходной процедуры. Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

Использование горячего прохода имеет жизненно важное значение в случае целлюлозных электродов.

В следующей таблице приведены результаты сравнения и предыдущие выводы.

| Характеристика | Рутиловый электрод | Целлюлозный электрод |

| Ток (А) | Нижний | Высшее |

| Напряжение (В) | Нижний | Высшее |

| Проникновение | Нижний | Высшее |

| Количество брызг | Нижний | Высшее |

| Удаление шлака | Самовыпускающийся | Требуется чистка |

| Очистка | Требуется очень мало | Всегда нужен |

| Позиция | Все, кроме вертикального вниз | Все, включая печную трубу/вертикально вниз |

| Простота использования | Легкий | Требуется квалифицированный сварщик |

| Создание дыма | Меньшее количество дыма | Большое количество дыма |

| Опасность водородного растрескивания | Низкий риск при правильном предварительном нагреве | Высокий риск |

| Одно- или многопроходная сварка | Одно- и многоходовые | Многопроходный |

| Меры предосторожности при предварительном нагреве | Требуется предварительный подогрев в соответствии с BS EN ISO 1011-2:2004 | Требуется предварительный нагрев в соответствии с BS EN ISO 1011-2:2004 |

| Термообработка после сварки | Отжиг водорода можно использовать для удаления диффузионного водорода |

Таблица 4 Сравнение характеристик электродов.

Рекомендации и рекомендации по предотвращению водородного растрескивания в случае использования целлюлозных электродов

Водородное растрескивание происходит при температуре, близкой к температуре окружающей среды, при соблюдении трех условий: диффундирующий водород в сварном шве, растягивающие напряжения и чувствительная микроструктура (Kihara, 1970).

Растягивающие напряжения нельзя избежать, но их можно уменьшить с помощью разумной конструкции. Микроструктуру можно до некоторой степени контролировать, выбирая материал, менее чувствительный к водородному растрескиванию (с низким углеродным эквивалентом [EN 1011-2: 2004]).

Наконец, снижением содержания диффузионного водорода в сварном шве можно управлять, выбирая расходуемый материал с низким содержанием водорода (в отличие от целлюлозного электрода) или улучшая выделение водорода из сварного шва.

Содержание водорода в металле сварного шва зависит от скорости охлаждения от температуры сварки (Folkhard et al, 1973). Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Для сравнения, образцы, извлеченные после сварки целлюлозными электродами и охлажденные в неподвижном воздухе, имеют более низкое содержание диффузионного водорода, чем образцы, закаленные в ледяной воде. Скорость охлаждения можно уменьшить за счет увеличения предварительного нагрева и межпроходной температуры.

Когда толщина увеличивается, время дегазации (и время сварки) для сварного шва увеличивается, и поэтому увеличивается количество дегазирующего водорода. Также дополнительный нагрев следующего прогона приводит к дегазации ранее нанесенного валика и к более тонкой микроструктуре. Однако остаточные напряжения возрастут.

Условия охлаждения корневого шва имеют решающее значение для содержания водорода в сварном шве. Очистка или повторный нагрев второго прохода помогает высвободить диффузионный водород.

Дополнительные рекомендации и рекомендации по использованию целлюлозных электродов

Прежде всего, только сварщикам с недавней квалификацией, относящейся к использованию целлюлозных электродов, должно быть разрешено выполнять какие-либо сварочные работы с ними.

Предварительный нагрев, аналогичный необходимому для рутиловых электродов, следует применять перед сваркой, чтобы снизить скорость охлаждения сварного шва и обеспечить выделение водорода.

Использование целлюлозных электродов должно быть ограничено корневым проходом и всегда должно сопровождаться горячим проходом с другим электродом, чтобы обеспечить удаление большей части диффундирующего водорода и улучшение макроструктуры сварного шва.

Кроме того, следует избегать однопроходных угловых сварных швов, так как это может повысить чувствительность к водородному растрескиванию. Это связано с тем, что твердость ЗТВ и количество диффундирующего водорода, вероятно, будут выше без последующего повторного нагрева при последовательных проходах.

Целлюлозные электроды не следует сушить, так как они используют водород в атмосфере для защиты сварочной ванны. Их следует использовать непосредственно из упаковки производителя. Если электрод влажный, его можно высушить в печи при температуре 120°C.

Если электроды промокли, их необходимо выбросить. Рекомендации по расходуемым хранилищам можно найти в AWS A5.1/A5.1M.

AWS A5.1/A5.1M:2012, таблица A.3 воспроизведена с разрешения Американского общества сварщиков (AWS), Майами, Флорида, США.

В случае высокого риска водородного растрескивания возможен последующий нагрев (также называемый водородным обжигом) сварного шва путем либо поддержания минимальной межпроходной температуры, либо повышения температуры до 200-300°C сразу после сварки, до охлаждения зоны сварки ниже минимальной межпроходной температуры (EN 1011-2: 2004).

Заключение

Только сварщики, имеющие недавнюю квалификацию для использования специально целлюлозных электродов, должны иметь право выполнять какие-либо сварочные работы с ними.

Использование целлюлозного электрода должно быть ограничено корневым швом перед заполнением шва электродами с рутиловым покрытием. Горячий проход следует наносить максимум через десять минут после завершения корневого прохода.

Предварительный подогрев следует выбирать в соответствии с BSI BS EN 1011-2, принимая во внимание марку материала и прочность сварного шва.

Ссылки

ASME B31.3 A106 класс B.

AWS A5.1/A5.1M, 2012: «Технические условия на электроды из углеродистой стали для дуговой сварки в защитных газах».

Boniszewski T, 1979: «Ручная дуговая сварка металлическим электродом – старый процесс, новые разработки, Часть II: Понимание электродов ММА, металлург и технолог». Том. 11. № 11.

Босвард I, 1980: «Руководство по выбору электрода, сварщик». Том. 41, № 210, стр. 10-13.

BSI BS EN 1011-2: «Сварка. Рекомендации по сварке металлических материалов. Часть 2. Дуговая сварка ферритных сталей», 2004 г.

Clyne A J, 1984: «Оценка электродов с низким содержанием водорода для кольцевой сварки трубопроводов». Газовые НИОКР.

Folkhard, H, Schabereiter H, Rabendteiner G, Rettenbacher H, 1973: «Новые данные о содержании водорода в сварных соединениях как основа для безтрещинной сварки высокопрочной трубопроводной стали целлюлозными электродами». Международная конференция по сварке, стр 39/44.

Международная конференция по сварке, стр 39/44.

Кихара Х., Тераи К., Ямада С., Нагано Т., 1970: «Исследование температуры предварительного нагрева сварных швов высокопрочной стальной конструкции». Trans Jap. Сварочное общество, 1, стр. 119/129.

Сварка и резка: «Выбор стержневых электродов (часть 1) для сварки и резки». 123, № 4, 2013.

Spiller K R, 1991: «Варианты процесса и ручные методы сварки трубных конструкций, Технологическая сварка труб и труб». Изд.: В. Лукас. Издательство: Abington, Cambridge, CB1 6AH, UK, Abington Publishing; ISBN 1-85573-012-X. Глава 1, стр. 1-20.

Что нужно знать о электродных покрытиях SMAW!!!

знание сварки

Многое зависит от выбора типа электрода для успешного выполнения сварки методом SMAW. Неправильный выбор типа электрода может привести к большему количеству дефектов, большему количеству ремонтов. Выбор правильного типа электродного покрытия позволяет получить металл шва с заданными характеристиками качества при низкой себестоимости. Как правило, сварочный электрод выбирают таким образом, чтобы характеристики металла шва были такими же или лучше, чем у основного материала, с учетом положения сварки и конструкции сварных соединений, поскольку они существенно влияют на свойства сварного шва.

Выбор правильного типа электродного покрытия позволяет получить металл шва с заданными характеристиками качества при низкой себестоимости. Как правило, сварочный электрод выбирают таким образом, чтобы характеристики металла шва были такими же или лучше, чем у основного материала, с учетом положения сварки и конструкции сварных соединений, поскольку они существенно влияют на свойства сварного шва.

Покрытие стержневого электрода состоит из множества компонентов, в основном минеральных, ниже на рисунке показано сырье для покрытия и его влияние на характеристики сварки.

Стержневые электроды в зависимости от состава покрытия подразделяются на четыре типа:

Целлюлозные электроды (обозначение C)

Эти электроды состоят из большого количества углеводородных соединений и карбонатов кальция помимо других компонентов и нашел подходящий для

- Все позиции сварки, особенно для вертикальной и потолочной сварки и

- Реализует высокие механические свойства в металле сварного шва радиографического качества.

Предпочтительны для вертикальной сварки сверху вниз. Однако, кроме глубокого проплавления, они дают высокое содержание водорода в металле шва.

Рутиловый электрод (символ R)

Эти электроды, помимо других компонентов, преимущественно содержат рутил (TiO 2 ) и, как известно, обеспечивают почти 100% восстановление металла сварного шва, легкое зажигание и повторное зажигание дуги. Они подходят для

- Угловые сварные швы,

- Сварка листового металла,

- Хорошая способность перекрывать зазоры,

- Без потерь на разбрызгивание и

- Сварка во всех положениях.

Рекомендуется для сварки низкопрочной стали (<440 МПа). Для сварки высокопрочных сталей (>440 МПа) металл шва, как правило, должен иметь низкое содержание водорода, поэтому сварные соединения разрабатывают с использованием основных, рутиловых, основных рутиловых и циркониевых электродов.

Основной электрод (обозначение B)

Эти электроды имеют основное (щелочное) покрытие, содержащее карбонат кальция/фторид кальция. Основные электроды предпочтительнее других электродов для обработки сварных соединений высокопрочной стали (480-550 МПа) с металлом шва, имеющим

Основные электроды предпочтительнее других электродов для обработки сварных соединений высокопрочной стали (480-550 МПа) с металлом шва, имеющим

- Низководородный,

- Хорошая ударная вязкость при низких температурах,

- Стойкость к горячему и холодному растрескиванию.

Однако эти электроды имеют сравнительно плохую способность к отделению шлака. Скорость сварки и скорость наплавки, обеспечиваемые основными электродами, особенно в вертикальном положении сварки, намного выше, чем у рутиловых и кислотных электродов. Основные электроды могут выдерживать более высокий сварочный ток даже в вертикальном положении сварки.

Кислотный электрод (обозначение A)

Покрытие

- Легче зажигает дугу, чем обычные электроды, но слабее зажигает дугу, чем рутиловые электроды,

- Средняя скорость сварки,

- Гладкий сварной шов

- Хорошая отделяемость шлака.

Однако кислотный электрод был заменен рутиловым электродом и основным электродом для плоской и позиционной сварки соответственно.